摘 要:介绍了高精度超长床身导轨拼接工艺精加工前的准备工作及工艺要求,详细阐述了以铣代磨的加工方法、检验、装配的具体操作方法及注意事项。实践证明,该拼接工艺能够更容易地实现最终的拼接精度要求。

关键词:高精度;超长;以铣代磨

床身是机床重要的基础零件,它既是其他零件的安装基准,又是机床运动的几何基准,其加工精度对机床整机的性能起着决定性影响。随着科技发展与进步,航空、航天、风电、核电、军工等行业对大型、特大型机床的需求越来越多,受到工艺性、道路运输等诸多因素限制,此类机床的床身均由多段拼接而成,同时,机床精度等级的提升对拼接床身的精度提出了更高的要求,超长床身的高精度拼接加工工艺技术成为大型、特大型机床研制的技术难点之一。

为此,威海华东数控股份有限公司对高精度超长龙门导轨磨床的床身导轨的加工及装配中存在的问题进行了攻关。超长床身导轨精度极难保证,对其有影响的因素太多,如工件本身的结构、材料、铸造工艺、热处理、加工及装配方法、温度等都会产生很大的影响,每一项把握不好都不会得到最终的理想效果。

超长床身的范畴目前没有严格的界定,可以简单理解为长度超过20 m,整体制造困难,需由多段组合拼接而成的床身。传统的超长床身一般采用单节磨削,然后拼接或手工刮研的工艺方法,生产效率极低。本文着重对共五段拼接后总长为34 m的数控龙门磨床床身以铣代磨的工艺方法(即加工、装配环节),进行了阐述。

1 精加工前准备

工件采用二次时效,即第一次粗加工后进行热时效以充分消除铸造应力及粗加工应力。

半精铣时,各段床身按拼接顺序摆放,拼接面间留出1 000 mm宽空挡,以便直角铣头精铣床身端面,一次装夹半精铣出各段床身导轨,保证尺寸及余量基本一致,导轨面留1 mm余量;上直角铣头,通过机床五面体加工功能,精铣各段拼接端面至尺寸。

注意:在精加工之前再进行一次时效以保持精铣过程中工件稳定性,由于余量不多,为防止导轨表面划伤,采用振动时效方式。

对精加工设备作一次全面检查调整,对主要的运动精度调整到最佳状态并将误差大小、方向记录给机床操作者。

2 设备和量具

加工设备采用铣削宽度为4 000 mm,长度为40 000 mm动梁动柱式数控龙门镗铣床。量具采用导轨形状检查模、水平仪、110°导轨半角量具、桥型检具、千分表、表架、光学平直仪。

3 工艺要求

(1)工件材料材质均匀无夹砂,硬点等。

(2)工件的吊装和初步定位符合图纸要求。

(3)工件加工之前与精加工设备等温时间不少于8 h。

(4)工件的装夹找正应在自然状态下进行,严禁强制调整,同时用千分表监测压板紧固前后读数无变化。

(5)铣刀中心线与工件中心线不能重合,要有偏置,顺铣,风冷,要求刀具装夹牢固,悬伸短,保证系统刚性。

(6)刀具及切削用量的选择:φ200面铣刀(R245-12T-3E-4230普通刀片+1个R245-12T-3E-W-1010修光刃刀片),切削速度Vc=250 m/min,进给速度Vf=1 mm/r,吃刀量ap=0.15 mm。

4 工艺过程(加工)

4.1 钳工拼接各段床身成一体

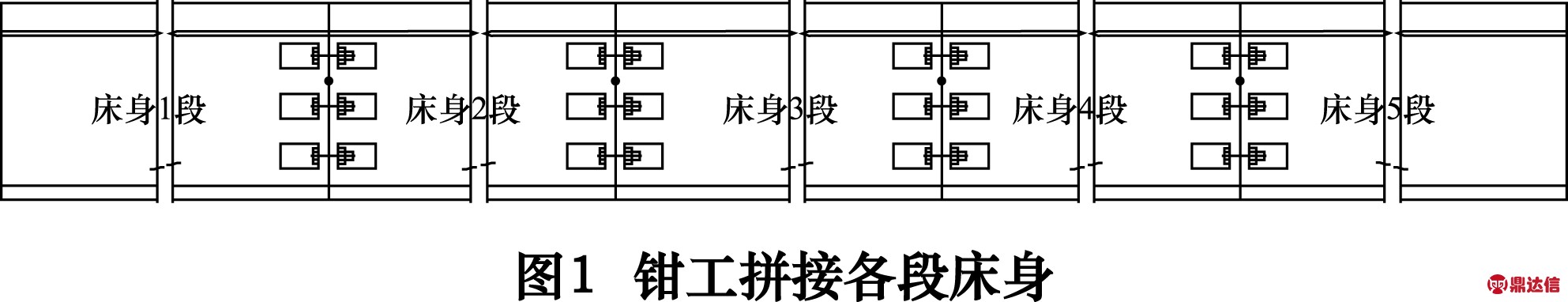

(1)先将床身第3段(共5段)吊装在工作母机台面上,用侧顶工装调整床身侧边基准,然后用压板压实,要求见第3章节第4点,以它作为拼接基准,见图1。

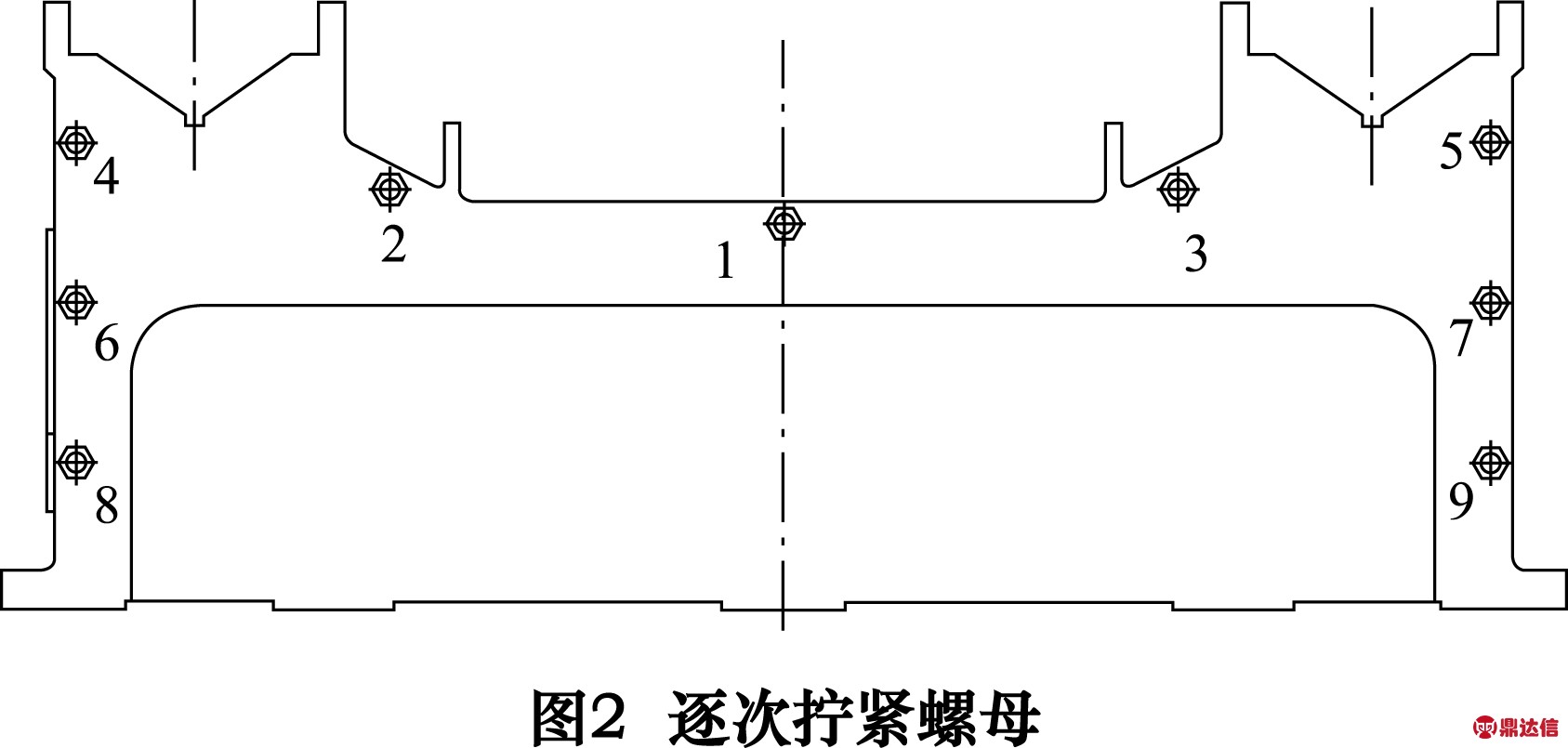

(2)依次拼接床身2段、4段、1段、5段,均用千斤顶顶到位后,拧上螺钉(不拧紧)。用弯板(侧顶)调整床身位置,使外形基本吻合,紧固各段床身(应按一定顺序逐次拧紧螺母,见图中数字2,扭矩推荐值:1 410 N·m,M30螺栓、8.8级)成一体后松开螺栓,用0.04 mm塞尺检查各拼接端面不得塞入。

(3)紧固各段床身成一体,用0.03 mm塞尺检查各拼接端面不得塞入,压板压实各段床身,要求见第3章节第4点,然后铰定位销孔并配上销子,接触大于60%。

4.2 精铣过程的控制

(1)精铣切削用量见第3章节第6点,刀架装上R245-12T-3E-4230普通刀片,要求对刀,刀刃高低差在0.01 mm。

(2)最后留0.15mm光刀量,切削用量同上。卸下一片4230刀片,换上一片1010刀片,用对刀仪对刀,保证:①修光刃刀片比普通刀片高0.03~0.05 mm;②修光刃刀片的修光刃部分应水平,保证0.005 mm/cm。注意:最后光刀前微松压板,待工件充分冷却后,作最后精铣。

5 检验(临床)

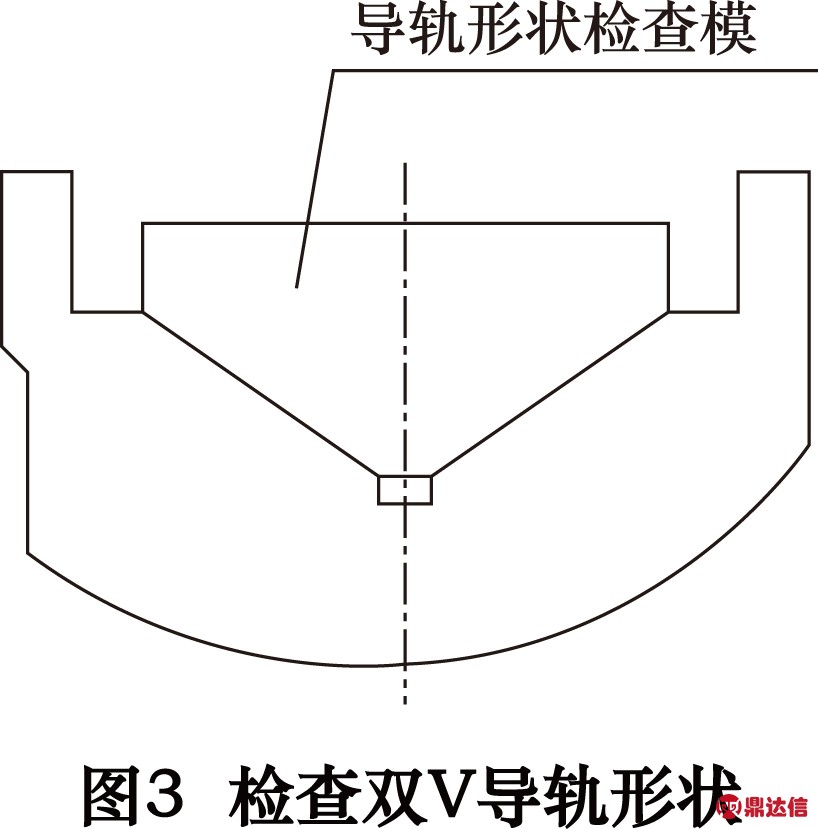

(1)用导轨形状检查模检查两根V形导轨形状,见图3。检查模与床身导轨结合面0.03 mm塞尺不入。

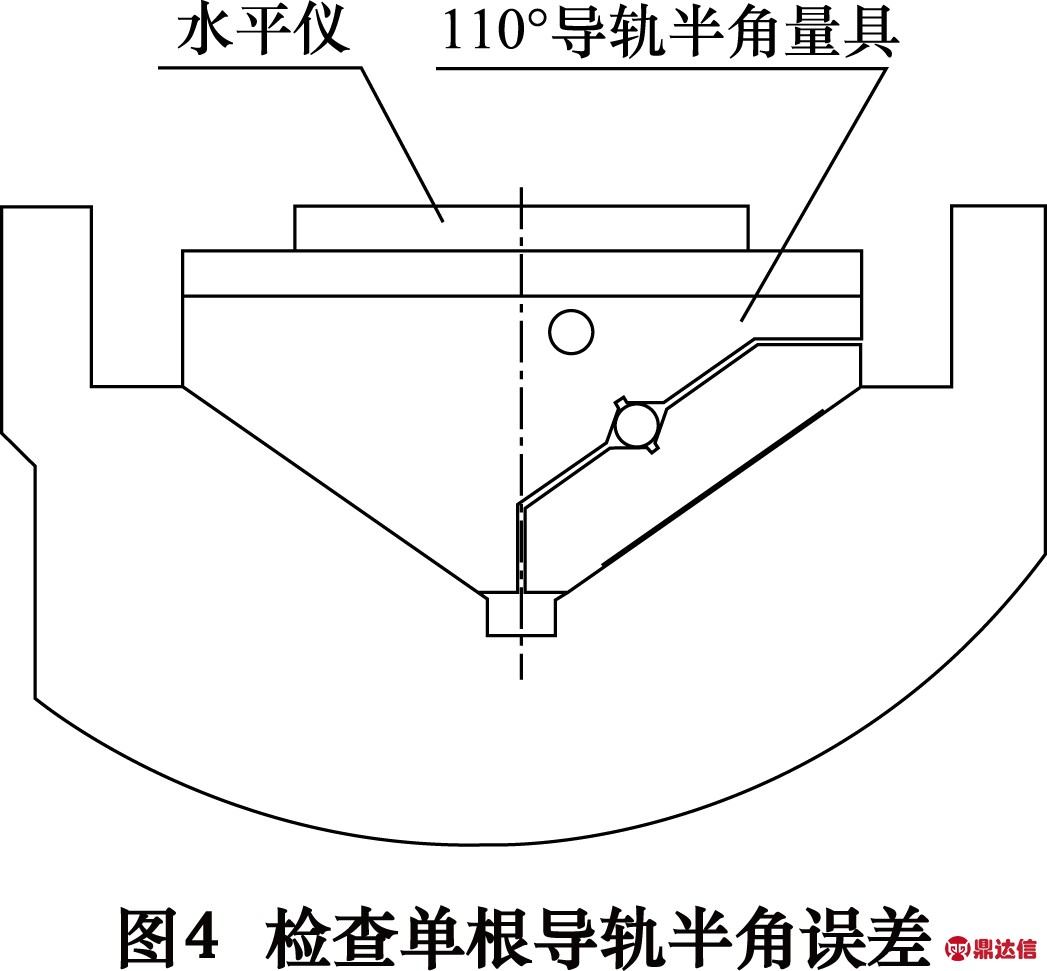

(2)用水平仪和110°导轨半角量具检查单根导轨的半角误差,见图4。半角允差为水平仪偏移2个格。分别测量两导轨,记录测量结果。

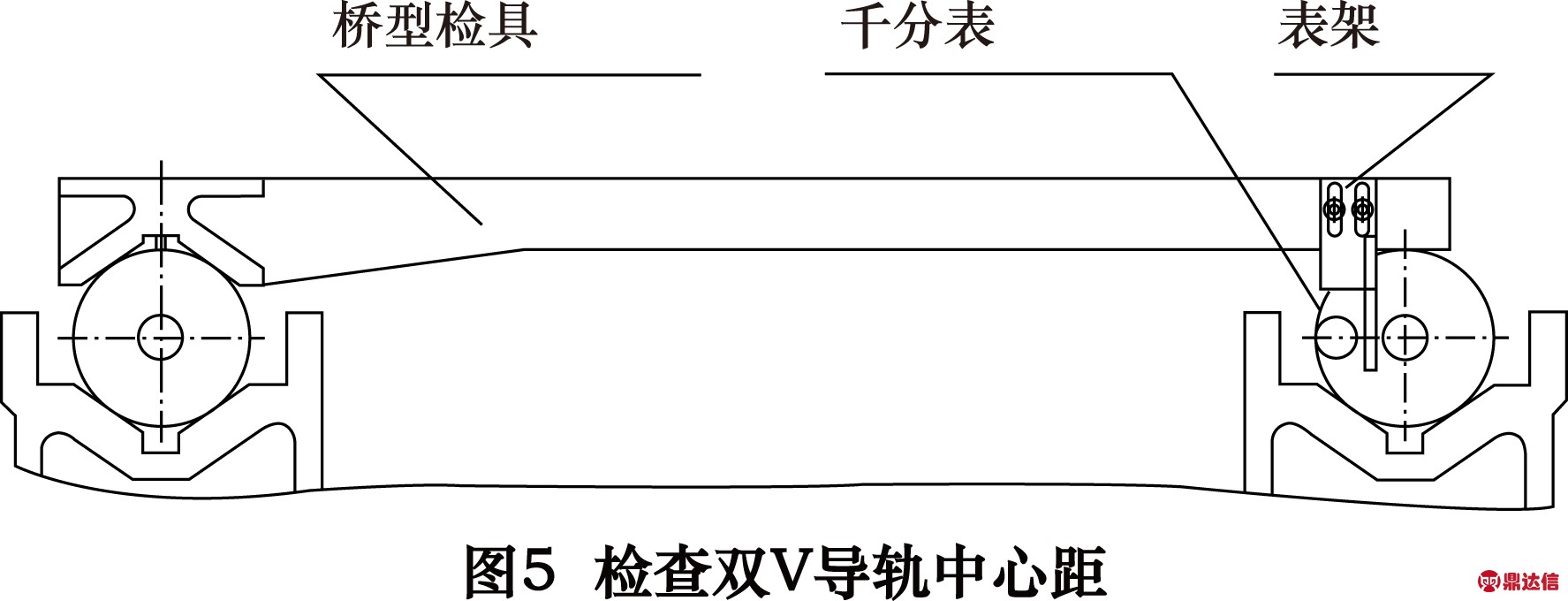

(3)用桥型检具、千分表、表架及相应的对表块检查双V导轨中心距,见图5。中心距尺寸允差±0.03 mm。方法:根据中心距尺寸要求,用对表块将千分表对好,然后依次置于床身导轨两端,分别记录测量结果。

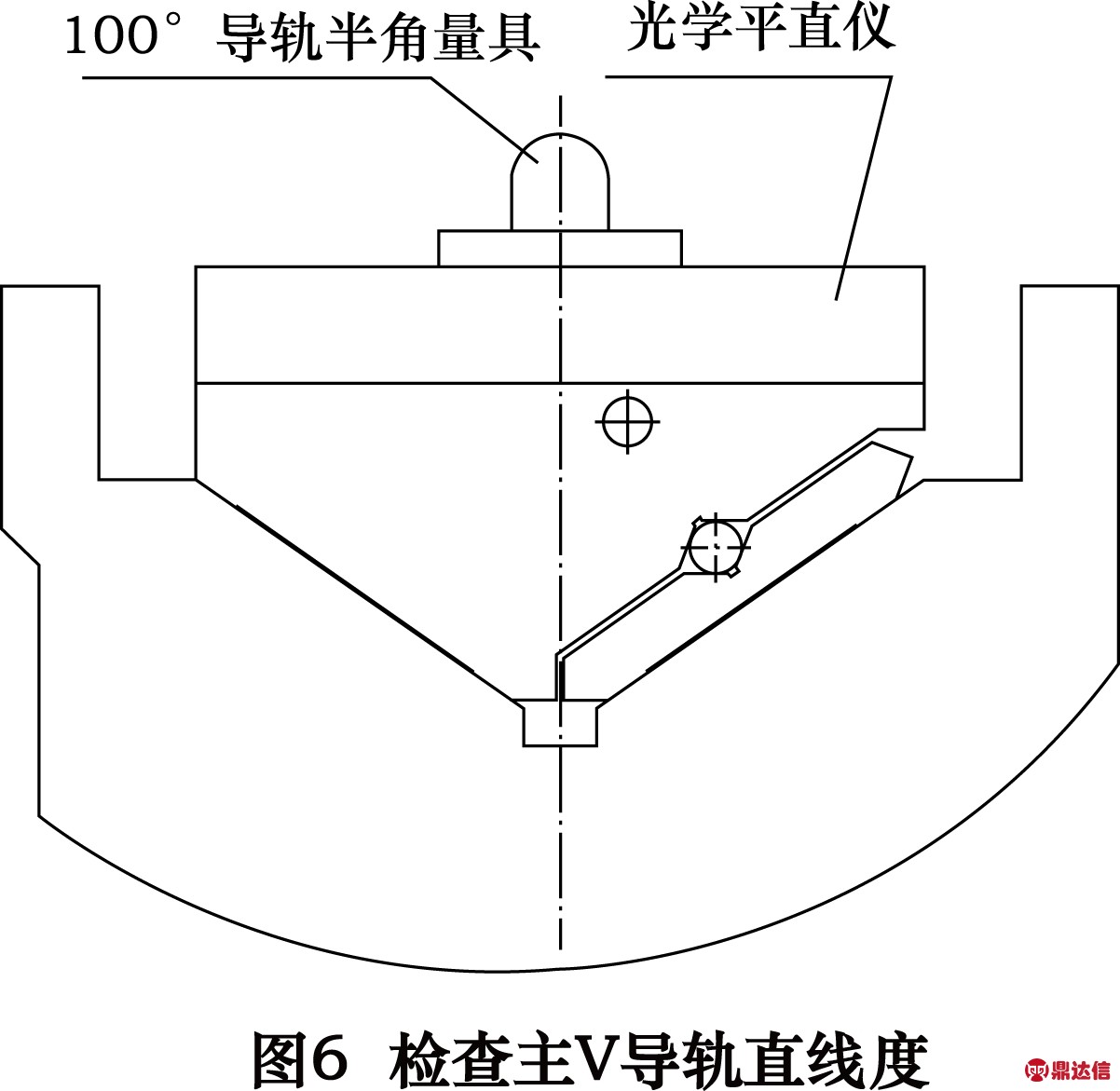

(4)用光学平直仪、110°导轨半角量具检查主V形导轨直线度(水平面和垂直面),见图6。床身导轨在水平面内直线度,要求:局部0.007 mm/1 000 mm,全长0.015 mm;床身导轨在垂直面内直线度,要求:局部0.007 mm/1 000 mm,全长0.015 mm。水平面直线度测量方法:500 mm为一档,依次测量,记录测量结果,绘制直线度曲线图。垂直面直线度测量时,读数头旋转90°,测量方法同上,记录测量结果,绘制直线度曲线图。

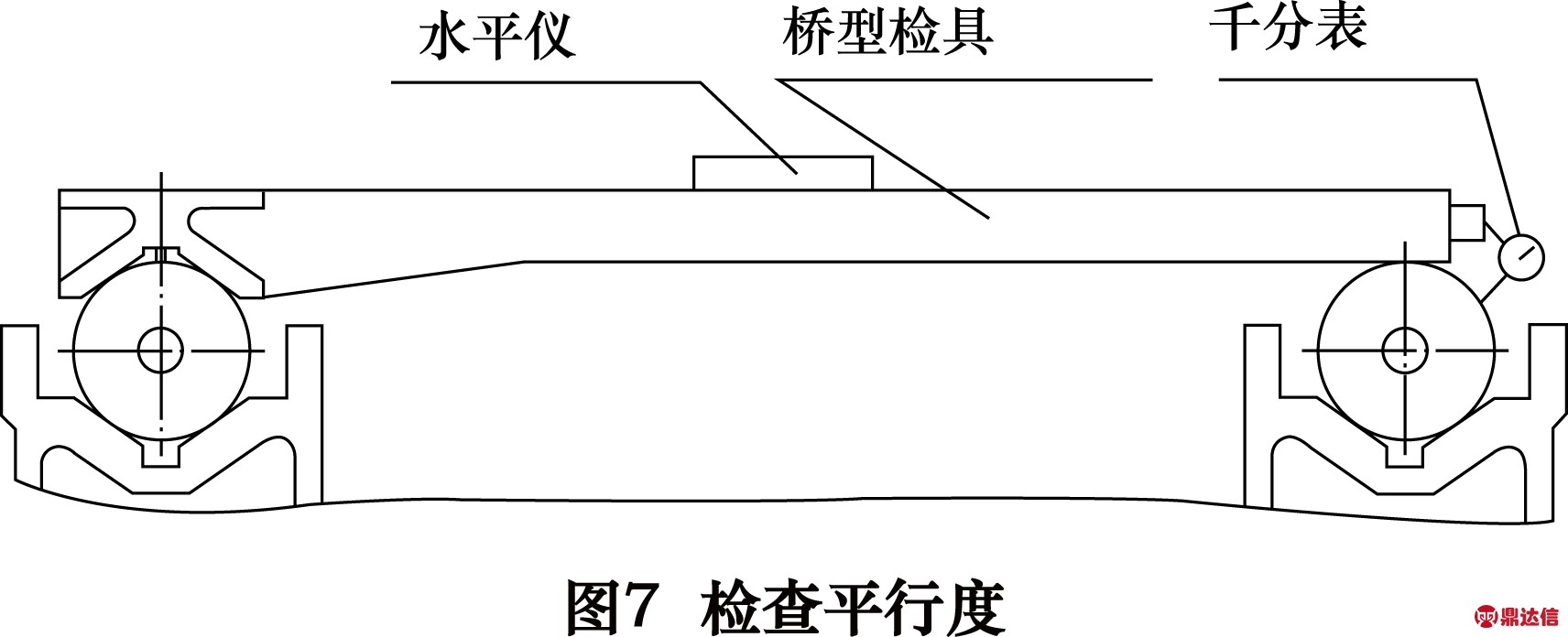

(5)用桥型检具、水平仪检查垂直面内平行度(扭曲),并用桥型检具、千分表比对检查床身的双V形导轨水平面内平行度(开档尺寸差值),见图7。床身导轨在垂直面内平行度,要求:任意1 000 mm长度上测量不超过0.01 mm;床身导轨在水平面内平行度,要求:全长0.02 mm。记录测量结果。

(6)分析各测量结果,若超差,通过数控编程插补的方法进行误差补偿,方法如下:

①比较并分析机床自身与被加工件的尺寸偏差。②确定好插补方案,对插补曲线进行数学处理。③按照数控装置规定的指令和程序格式,编写工件的加工程序。④编制的加工程序必须通过图形动态模拟等方法检验程序的正确性。当发现错误时,通过分析错误的性质来修改程序,直到加工出合格的工件。

6 工艺过程(装配)

床身适当位置(对应地脚螺栓孔位置)放置垫铁,吊放床身,调整方法及要求同4.1。

各拼接处导轨面错位量小于0.005 mm,紧固各段床身成一体,检查调整床身精度达到设计要求。床身导轨刮刀花,有利于存油,能减小摩擦阻力,提高润滑性。

7 结语

与传统拼接工艺(一般为单节磨削加工,然后拼接,若超差,则进行刮研)相比,上述以铣代磨的工艺不但在接缝处理上有明显优势,而且更易保证导轨全长精度,同时还提高了工作效率、降低了劳动强度。该技术克服现有超长床身的高精度拼接加工工艺的缺点,解决了制约大型、特大型机床研制的一个技术难点。