式中 z——螺母A或螺母B中工作滚珠数

β——滚珠与滚道之间的接触角

λ——丝杠螺旋角

由力学叠加原理和弹性力学中赫兹接触理论可知

当Nz、Nn为已知量时,联立式(9)和式(10)可求出NA、NB。得到螺母A中单个滚珠的法向接触力后,可由式(5)得到两弹性体接触点法向力引起的相对位移量δN。由几何关系得出载荷Nz沿轴向的位移为

进而得到螺母组件的轴向刚度kB为

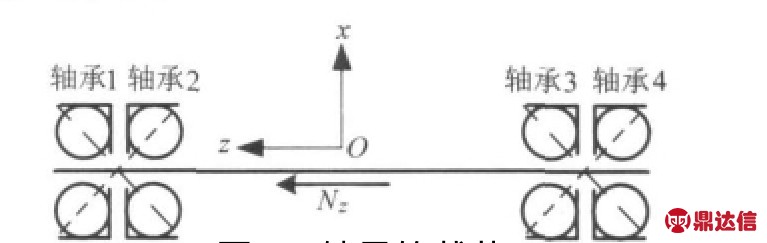

轴承轴向刚度kC的计算与直线导轨副垂向刚度的求解过程相似,工作载荷为Nz时轴承的受力分析如图6所示。

图6 轴承的载荷

Fig.6 Loads of ball bearing

两对角接触球轴承以背对背形式安装,轴承1、2、3、4中单个滚珠的受力分别为F1、F2、F3、F4,预加载使滚珠所受的法向力为F0。由静力学平衡可知F1=F3,F2=F4。轴承1、2中滚珠受力与双螺母中滚珠受力相似,由轴承的受力平衡条件可得

式中 m——单个轴承中的滚珠个数

θ——轴承中滚珠与滚道之间的接触角

由力学叠加原理和弹性力学中赫兹接触理论可知

当Nz、F0为已知量时,联立式(12)和式(13)可求出F1、F2。得到轴承1、2中单个滚珠的法向接触力后,可由式(5)得到两弹性体接触点法向力引起的相对位移δ1。由几何关系得出载荷Nz沿轴向的位移为

进而得到螺母组件的轴向刚度kC为

由上面分析可以求出丝杠轴向刚度kA,螺母组件轴向刚度kB和轴承轴向刚度kC,代入式(7)中可以求出滚珠丝杠副的轴向刚度k。因为VH1100型高速立式加工中心z轴进给系统为双丝杠驱动,所以双滚珠丝杠副的轴向刚度为2k。把双滚珠丝杠副的轴向刚度等效分配给6个滑块,即每个滑块上z轴方向刚度为

每个滑块用3个弹簧分别模拟x、y、z方向的结合部刚度,便建立了直线导轨副结合部的静刚度模型。

2 计算实例

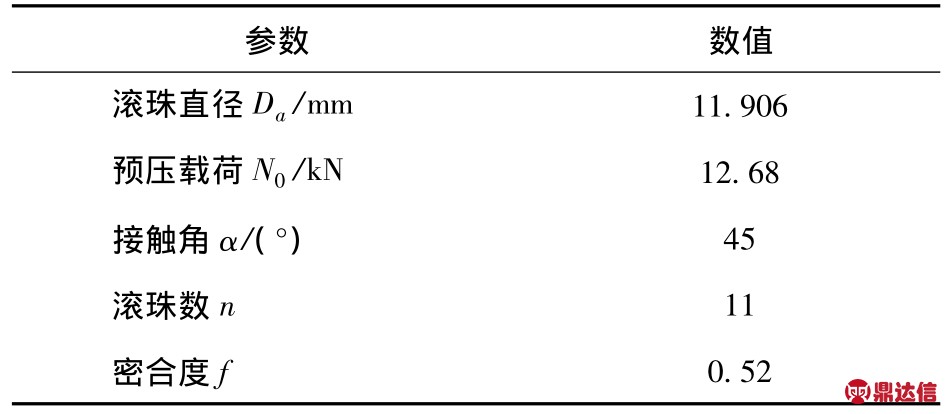

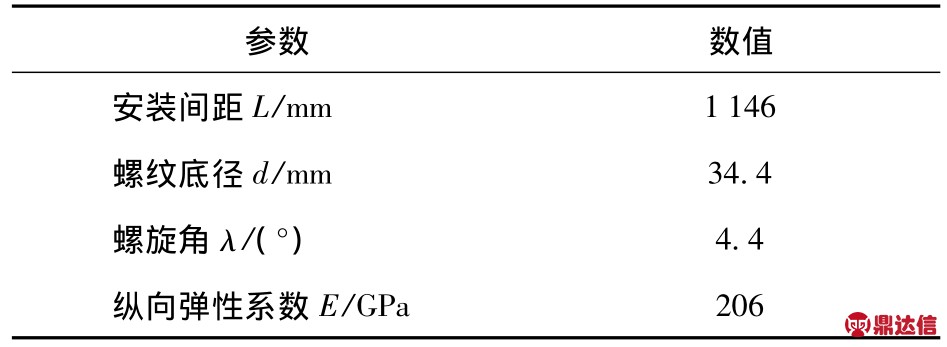

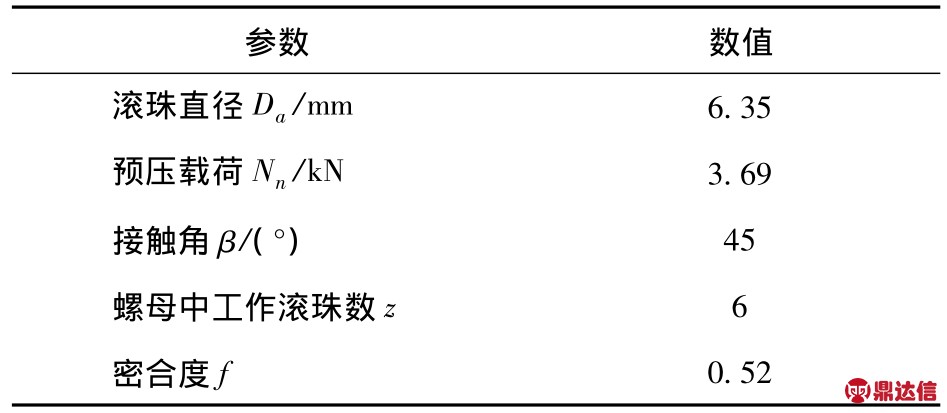

直线导轨、丝杆、螺母组件和轴承的基本参数如表1~4所示。

由上述参数可以求出VH1100型高速立式加工中心z轴进给系统直线导轨副结合部x、y、z 3个方向上的刚度分别为:kx=5.5×103N/μm,ky= 5.5×103N/μm,kz=127 N/μm。丝杠轴向刚度kA是一个随着主轴箱移动而变化的值,但是此值波动很小,故取螺母处于丝杠中间位置时的kz作为z方向上的刚度。

表1 直线导轨参数

Tab.1 Parameters of linear guides

表2 丝杠参数

Tab.2 Parameters of ball screw

表3 螺母组件参数

Tab.3 Parameters of nut

表4 轴承参数

Tab.4 Parameters of ball bearing

基于ANSYS Workbench软件,用弹簧来模拟直线导轨副结合部接触刚度。VH1100型高速立式加工中心x轴采用单永磁直线同步电动机驱动,直线电动机存在垂直于进给方向的法向力。此型号直线电动机的法向力为13 200 N[8]。因为主轴箱、主轴头等运动部件在z轴有效行程移动时受到法向力作用,所以需对刀具点y方向变形进行仿真。

因为z轴进给系统有效行程为300 mm,所以要对主轴箱、主轴头等运动部件在z轴行程上不同位置时y方向变形进行分析。

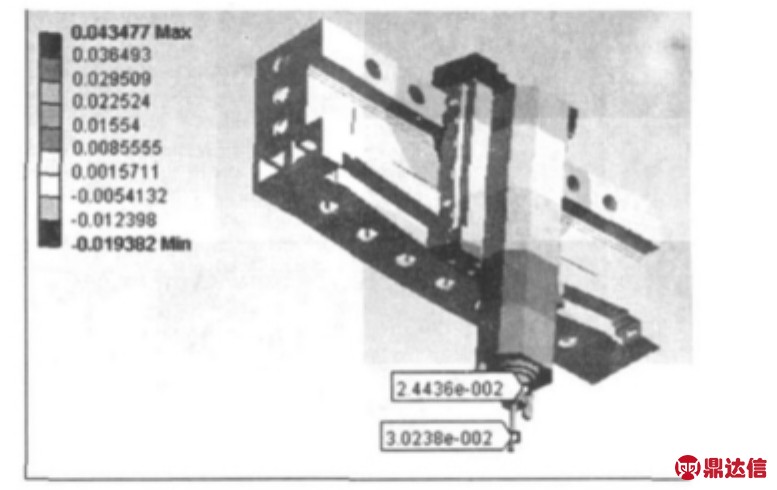

首先对主轴箱、主轴头等运动部件处于z轴行程最下端时进行分析。z轴进给系统的y轴方向变形如图7所示,主轴头和主轴检测棒由于法向磁吸力的作用向工作台内侧凹进一定的位移。主轴头探针点和主轴检测棒探针点的y轴方向变形分别为24.436 μm和30.238 μm。

其次,主轴箱、主轴头等运动部件沿z轴方向向上移动50 mm,获取主轴头探针点和主轴检测棒探针点的y轴方向变形。每次立滑板都沿z轴方向向下移动50 mm,直到走完300 mm。

图7 z轴进给系统y方向变形等值图

Fig.7 y-axis deformation of z-axis feeding system

3 实验

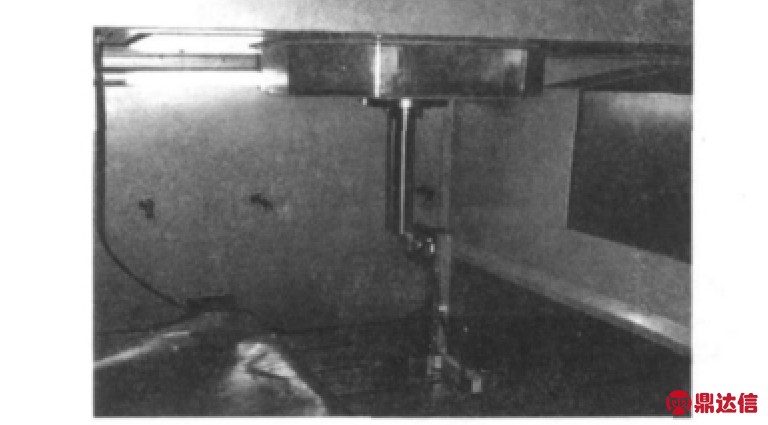

在工作台上安装了激光位移传感器,如图8所示。其温度特性为0.01%的±5 mm/℃,测量范围为(30±5)mm,再现性为0.05 μm。为测量刀具点的真实变形,应尽量使发射端面和主轴检测棒之间距离处在传感器测量范围的中间区域。检测棒在z轴方向最下端每次进给50 mm,进给后等待z轴驱动结构变形稳定后再进行测量。

图8 激光位移传感器测主轴检测棒变形的安装位置图

Fig.8 Fixed position of laser displacement sensor on workbench

如图9所示,x轴表示检测棒在不同行程的变形与主轴处于最下端时检测棒变形的差值。差值为正时表示此位置检测棒变形与主轴处于最下端时检测棒变形相比向工作台外侧偏转。y轴表示z轴方向从最底端移动到上端的位移变量。

可以看出,检测棒从最底端移动到300 mm的过程中,检测棒测量点变形逐渐向工作台外侧偏转,其值约为5 μm。仿真数据和实验数据相对误差的绝对值在10%以内,验证了静刚度模型的有效性。

图9 位移变化对变形差值影响的仿真与实验曲线

Fig.9 Deformation of each displacement in simulation and experiments

4 结论

(1)运用弹性力学中赫兹接触理论,对直线导轨的横向刚度、垂向刚度和滚珠丝杠副的轴向刚度进行了分析,建立了双丝杠结合部的静刚度模型。

(2)以VH1100型高速立式加工中心为研究对象,对其结合部静刚度进行了计算。在此基础上研究了直线电动机法向力对刀具点变形的影响。刀具点变形逐渐向工作台外侧偏转,其值约为5 μm。

(3)将刀具点变形仿真数据与实验数据进行对比,相对误差绝对值小于10%,证明了静刚度模型的有效性。