【摘 要】运用SolidWorks软件建立摆动转子压缩机各零件三维模型及装配模型,利用干涉检查优化设计出能减小余隙容积的导轨结构。对优化后的结构进行有限元分析,结果表明这种结构运行可靠。对优化后的导轨处建立泄漏模型,运用MATLAB软件进行数值模拟,分析了各个因素对泄漏量的影响,研究结果为指导摆动转子压缩机导轨处的设计提供理论依据。

【关键词】摆动转子压缩机;导轨;优化设计;泄漏

0 引言

摆动转子压缩机在20世纪早期就被作为空气压缩机和真空泵运用于工业上[1],但其加工较为复杂很少用于空调制冷中。随着新制冷剂的深入研究和工艺水平的不断提高,人们发现摆动转子能承受更大的压力差更适用于R410A的房间空调器或单元式空调机中,甚至被个别制造厂大量生产[2]。摆动转子压缩机主要的零件包括:气缸体、摆动转子、偏心轮轴、导轨和前后端盖。其中摆动转子与导轨的加工和设计难度较大,导轨处设计不好很容易使压缩机卡死同时影响压缩机效率;导轨处泄漏通道较多泄漏过程复杂,泄漏影响摆动转子压缩机容积效率,研究影响泄漏的因素对压缩机的机理设计和性能预测具有重要意义[3]。

1 摆动转子压缩机的建模与优化

1.1 工作原理

摆动转子压缩机在气缸体内装有摆动转子,摆动转子由滚环和摆杆一体化组成。滚环套在偏心轮上,摆杆在导轨中上下滑动并随导轨左右摆动。摆动转子将气缸分成两个气腔,气腔容积随偏心轮旋转周期性地扩大和缩小,配合吸、排气口实现制冷剂的吸入、压缩和排出等过程。压缩机两个气腔同时工作,工作过程连续进行,偏心轮轴每转一周完成一个工作循环。

1.2 零件的建模与导轨处的优化设计

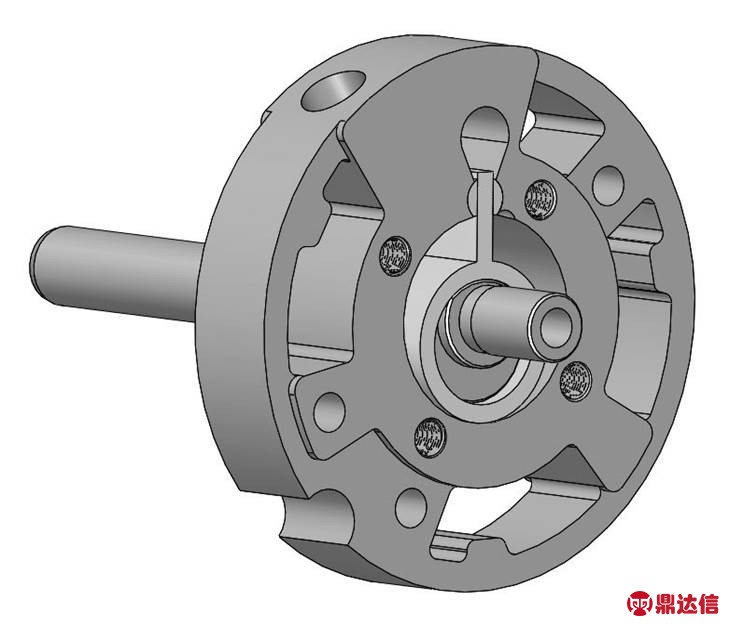

摆动转子压缩机的摆动转子作复杂的平面运动,一端随转子做转动,另一端随导轨作摆动并在导轨中上下滑动。由此使得导轨和摆动转子的结构设计困难,加工要求精密[2]。在SolidWorks中,用户不但可以对整个装配体或在装配体中选定的零部件之间进行静态的干涉检查,而且可以进行动态的干涉检查。对气缸体和偏心轮轴、摆动转子、导轨建立如图1所示模型。确定各运动件之间的运动关系后,插入气缸体固定,然后分别插入偏心轮轴、摆动转子和导轨添加配合关系完成装配。为尽量简化模型,对不参与运动的端盖等不添加到运动模型中来,完成后的装配体模型如图2所示。

图1 零部件三维模型

Fig.1 3D models of the parts

图2 装配体模型

Fig.2 Assembly model

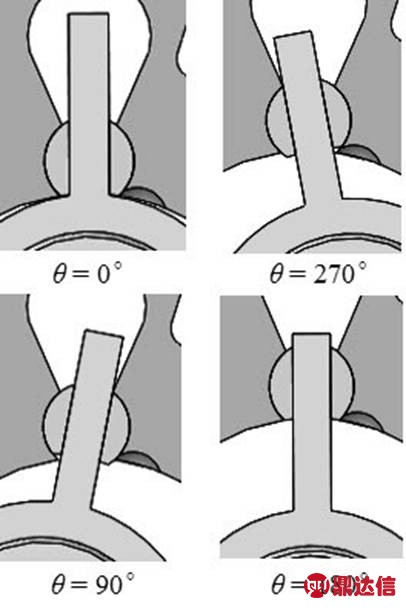

在摆动转子压缩机设计过程中,提高压缩机的容积效率最有效的方法是减小余隙容积和泄漏量。装配体装配完成后,运用碰撞检查功能检查零部件之间是否存在干涉和碰撞。如果零件之间发生干涉现象,干涉的部分会以高亮的形式显示出来,再对其进行修改得到优化的结果。如图3所示为导轨处优化设计后的运动过程。

图3 优化后导轨处的运动过程

Fig.3 The movement of the optimized swing bushes

优化后的导轨由两个对称的滑块组成,滑块的根部为一圆弧面,圆弧的直径与气缸内径相同。通过以上优化后排气封闭容积和滑槽内的余隙容积几乎为0。

2 优化后的压缩机模型参数求解

2.1 工作腔容积理论模型

由摆动转子压缩机工作原理可知,吸气终了时摆动转子摆杆部分完全位于气缸内孔之外,即工作容积为:

(1)

(1)式中:R为气缸的内半径,mm;r为摆动转子滚环的外半径,mm;H为气缸轴向高度,mm。

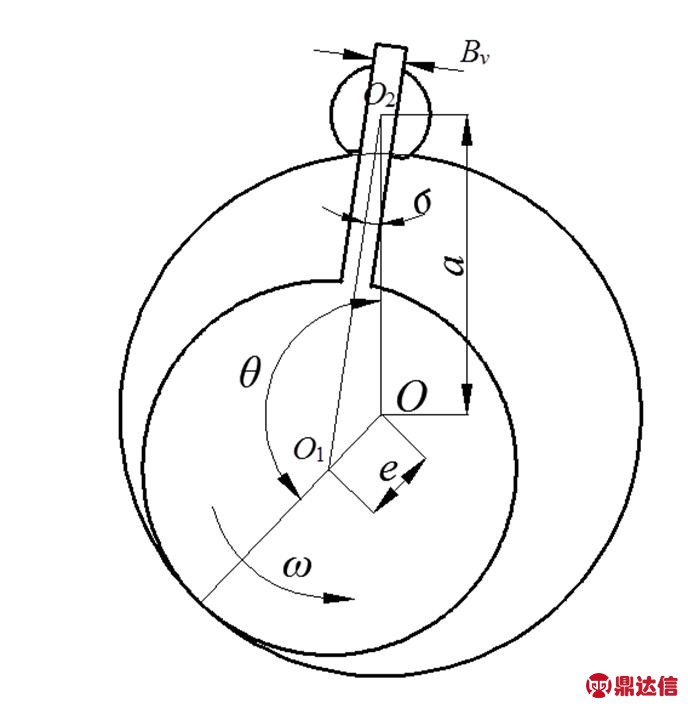

压缩机内气体开始压缩时,摆动转子压缩机的几何关系如图4所示。根据几何关系,重新推导出偏心轮轴转动任意角θ时,压缩腔的容积为:

(2)

(2)其中,

式中:a为气缸与导轨的中心距,mm;e为偏心距,mm;Bv为摆杆的厚度,mm。

图4 摆动转子压缩机几何关系

Fig.4 The geometry relationship of swing compressor

2.2 工作腔内气体的压力理论模型

由摆动转子工作过程可知,当偏心轮轴转角转过吸气孔下边缘时气体开始压缩。气体吸入、压缩、排出速度快,此过程中散发的热量极少近似认为是绝热过程[4],则气体压缩过程中压缩腔内压力P2为:

(4)

(4)式中:P1为吸气压力,Pa;β为吸气孔口下边缘角,rad;m为多方指数。

2.3 运动模型

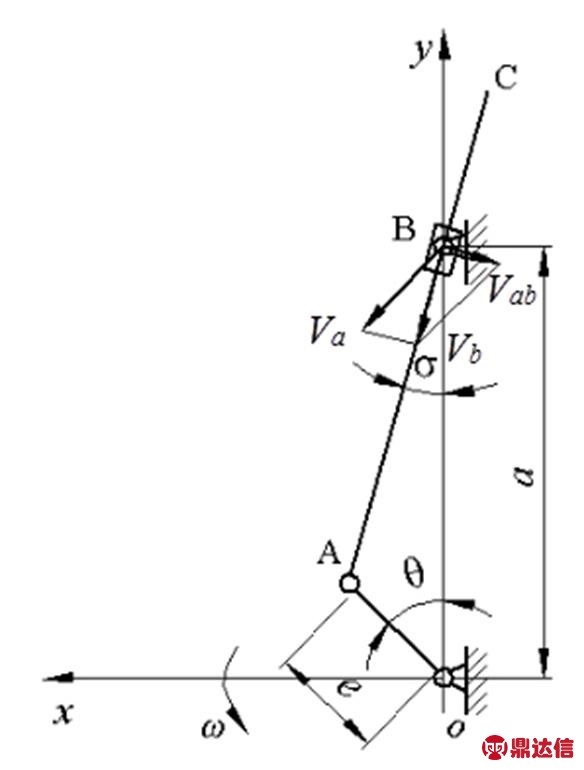

为便于分析,用如图5所示机构简图来表示真实的摆动转子运动机构[2]。以O为原点建立坐标系,B表示导轨,OA表示偏心轮轴偏心距为e,OB表示气缸与导轨的中心距为a。OA绕O点以角速度ω作匀速转动与y轴夹角为θ,AC与y轴夹角为σ。

图5 摆动转子的运动分析

Fig.5 Motion analysis of the swing piston

Vb表示摆动转子沿CA方向的速度,将Vb分解为垂直于OA的速度Va和垂直于AC的速度Vab,且Va = eω,则:

(5)

(5)导轨作摆动,其外表面的线速度为:

(6)

(6)

式中:rd为导轨半径,mm。

3 优化后的气缸有限元分析

3.1 样机主要结构参数

针对制冷剂为R410A的家用房间空调器[5],本文设计的摆动转子压缩机样机主要参数如下:气缸直径R=24mm;摆动转子滚环外径r=18mm;偏心轮轴偏心距e=6mm;气缸轴向高度H=14mm;气缸与导轨的中心距a=27mm;摆杆的厚度Bv=3mm;导轨的半径rd=4mm电动机的转速n=3000r/min;为使运动件之间有良好的润滑和密封,各配合间隙应保持在8~25μm[2]。

3.2 有限元分析

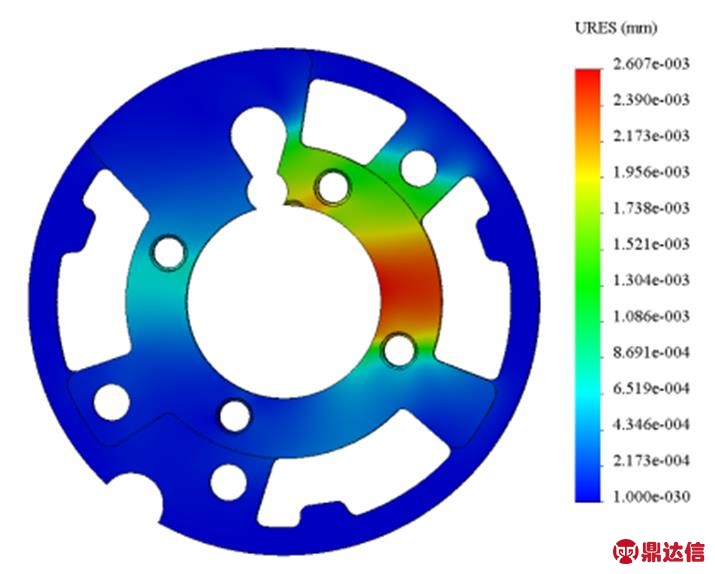

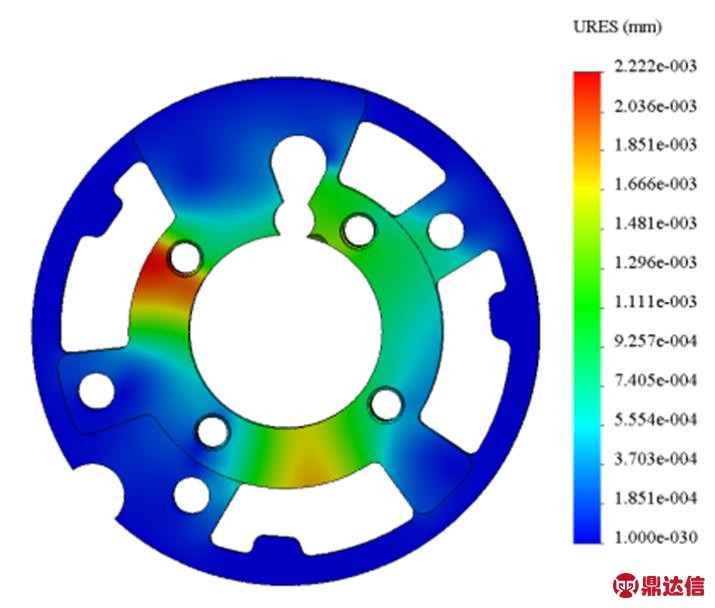

为保证导轨在压缩机整个运行过程中不会出现卡死的现象,本文通过运用SolidWorks Simulation对气缸在压缩机第一次压缩结束、平稳工作后吸气结束和压缩结束三种状态下作应力分析得出气缸变形后的位移分别如图6(a)、(b)、(c)所示。从图中可以看出最大位移均不是发生在与导轨配合处,与导轨配合处的最大位移分别为2.028×10-3mm、1.233×10-3mm、1.422×10-3mm均在公差允许的范围内。

(a)第一次压缩结束

(b)平稳工作后吸气结束

(c)平稳工作后压缩结束

图6 气缸变形后的位移

Fig.6 Deformation displacement of the cylinder

4 泄漏特性数值模拟分析

4.1 导轨处泄漏模型

由于导轨与气缸、摆动转子之间存在间隙,压缩机气缸外部的润滑油[6]会通过此间隙向压缩腔和吸气腔泄漏。如图7所示,四个泄漏通道泄漏量分别为ms1、ms2、md1、md2。实际上,由于润滑油在泄入工作腔的过程中,因压力的变化而使制冷剂在油中的溶解度发生变化,泄入气缸的是气、油两相混合物,其机理复杂[7]。

图7 导轨处的泄漏通道

Fig.7 Leakage channels at the swing bushes

图8 导轨处的泄漏模型

Fig.8 Leakage model at the swing bushes

经简化处理假定泄漏过程按均相流动,泄漏流体与壁面无热交换,并认为流动过程为等温过程[8]。由于四个泄漏通道间隙都很小,都可以近似按平行平板间不可压缩粘性流动处理[9],如图8。由流体力学N—S方程和连续性方程可求得润滑油泄漏到吸气腔的流量ms1、ms2和压缩腔的流量md1、md2为:

(7)

(7) (8)

(8)

(9)

(9)

(10)

(10)则摆动转子压缩机导轨处的泄漏量为:

(11)

(11)

压缩机每转一周导轨处泄漏量为:

(12)

(12)4.2 泄漏特性分析

为便于分析各因素对泄漏量的影响,本文假设四个泄漏通道的泄漏间隙相等。润滑油采用PVE-68[10],泄入气缸的混合物密度和粘度由文献[7]计算得到,通过MATLAB编程模拟得到各因素对泄漏量影响的特性曲线。

4.2.1 转角变化对泄漏量的影响

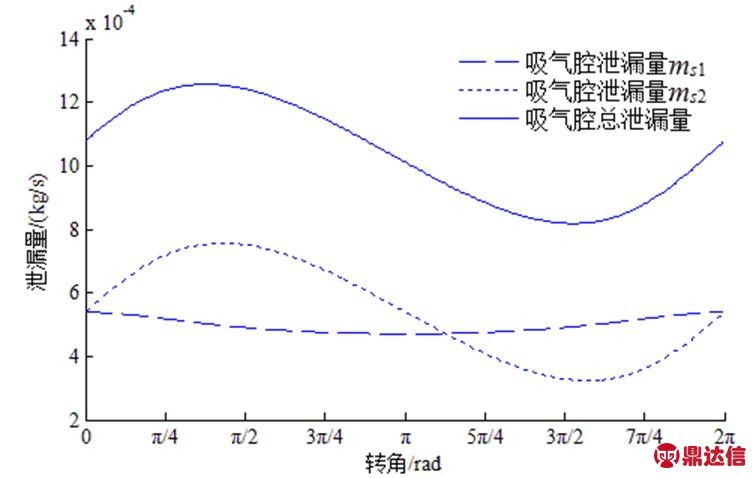

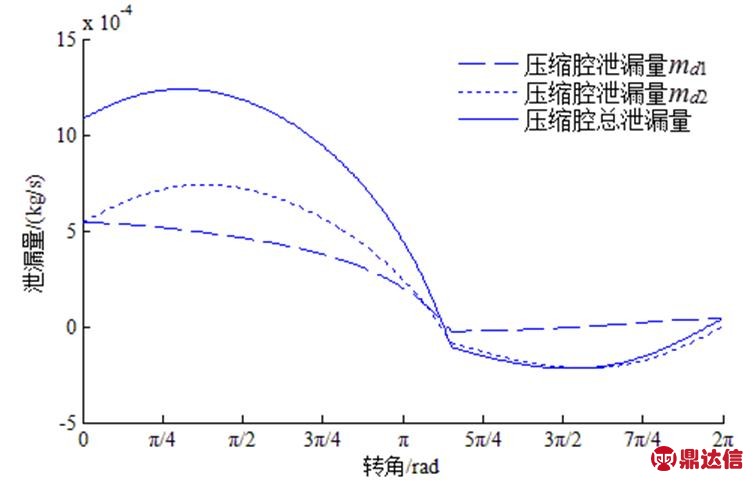

图9、图10分别为吸气腔和压缩腔泄漏量与转角的关系,其中吸气腔泄漏量将影响容积效率。从图9中可以看出泄漏量ms2比泄漏量ms1变化的范围广。从图10中可以看出压缩腔泄漏量md1排气前一直减小,开始排气后泄漏量基本不变,泄漏量md2先增大后减小然后反向泄漏。比较图9和图10可知一个周期内吸气腔总泄漏量大于压缩腔总泄漏量。

图9 吸气腔泄漏量与转角的关系

Fig.9 The relationship between suction chamber leakage and rotation angle

图10 压缩腔泄漏量与转角的关系

Fig.10 The relationship between compression chamber leakage and rotation angle

4.2.2 压缩机转速变化对泄漏量的影响

图11为每转泄漏量与压缩机转速的关系,从图中可以看出随着压缩机转速的改变,压缩机每转导轨处的泄漏量保持不变,即压缩机转速的改变不会影响导轨处每周期内的泄漏量。

图11 每转泄漏量与压缩机转速的关系

Fig.11 The relationship between leakage rate and rotational speed of the compressor

4.2.3 泄漏间隙对泄漏量的影响

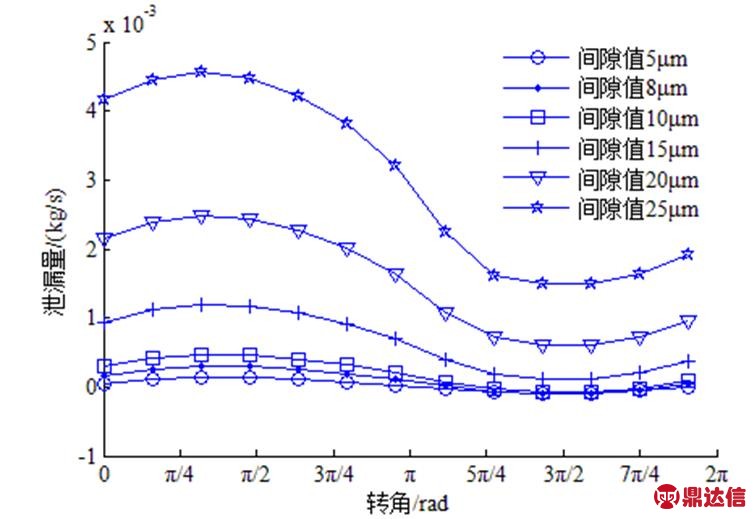

图12为导轨处泄漏量与泄漏间隙的关系,从图中可以看出随着间隙值的增大泄漏量增大,间隙值小于10μm时泄漏量基本相同且随转角变化的范围很小。

图12 导轨处泄漏量与泄漏间隙的关系

Fig.12 The relationship between leakage rate and leakage clearance at the swing bushes

5 结论

本文通过SolidWorks三维设计软件对摆动转子压缩机进行建模,并运用干涉检查对导轨处重新设计,优化得到能使排气封闭容积和滑槽内的余隙容积几乎为0的结构。通过SolidWorks Simulation有限元分析得出这种结构在工作过程中不会出现卡死的现象。对优化的结构导轨处的泄漏进行数值模拟分析得出以下结论:

(1)一个周期内吸气腔泄漏量大于压缩腔泄漏量,当压缩到排气压力后压缩腔开始反向泄漏。

(2)压缩机转速的改变不会影响导轨处每周期内总泄漏量。

(3)间隙值对导轨处泄漏量影响较大,当间隙值小于10μm时泄漏量变化不大,因此在设计摆动转子压缩机时,建议导轨处各配合间隙设计在10μm。