摘 要: 针对委内瑞拉铁路所采用的美国AREMA标准的132RE钢轨,创新设计了导轨自动化回送系统,实现了导轨自动回送任务的功能目标,解决了现有设备人工回送劳动强度大、效率低等问题,取得了显著的经济效益和社会效益。

关键词: 轨排铺轨机; 导轨自动回送; 顶轨分轨; 顶轨分轨同步

1 引言

随着我国铁路事业的快速发展,我国铁路施工技术和施工设备得到了世界各国的认可。我公司出口南美地区的铁路为采用美国AREMA标准的重载钢轨,铺轨作业需满足如下要求:具备铺设75 kg/m、长25 m钢轨和2.6 mⅢ型钢筋混凝土枕轨排的能力,同时具备铺设25 m宽轨枕板轨排的能力和分块铺设混凝土轨枕道岔的功能;铺轨机设置副滑道,保证能装铺8层长25 m、60 kg/m钢轨和Ⅲ型钢筋混凝土枕轨排的能力;满足4 m线间距铺轨作业要求。为此,我公司研制出的PG32型拆分式铁路铺轨机,填补了国内现有铺轨设备无法满足此施工要求的空白。PG32铺轨机导轨自动回送系统,解决了人工回送劳动强度大、作业效率低等问题。

2 轨排铺轨机结构与功能

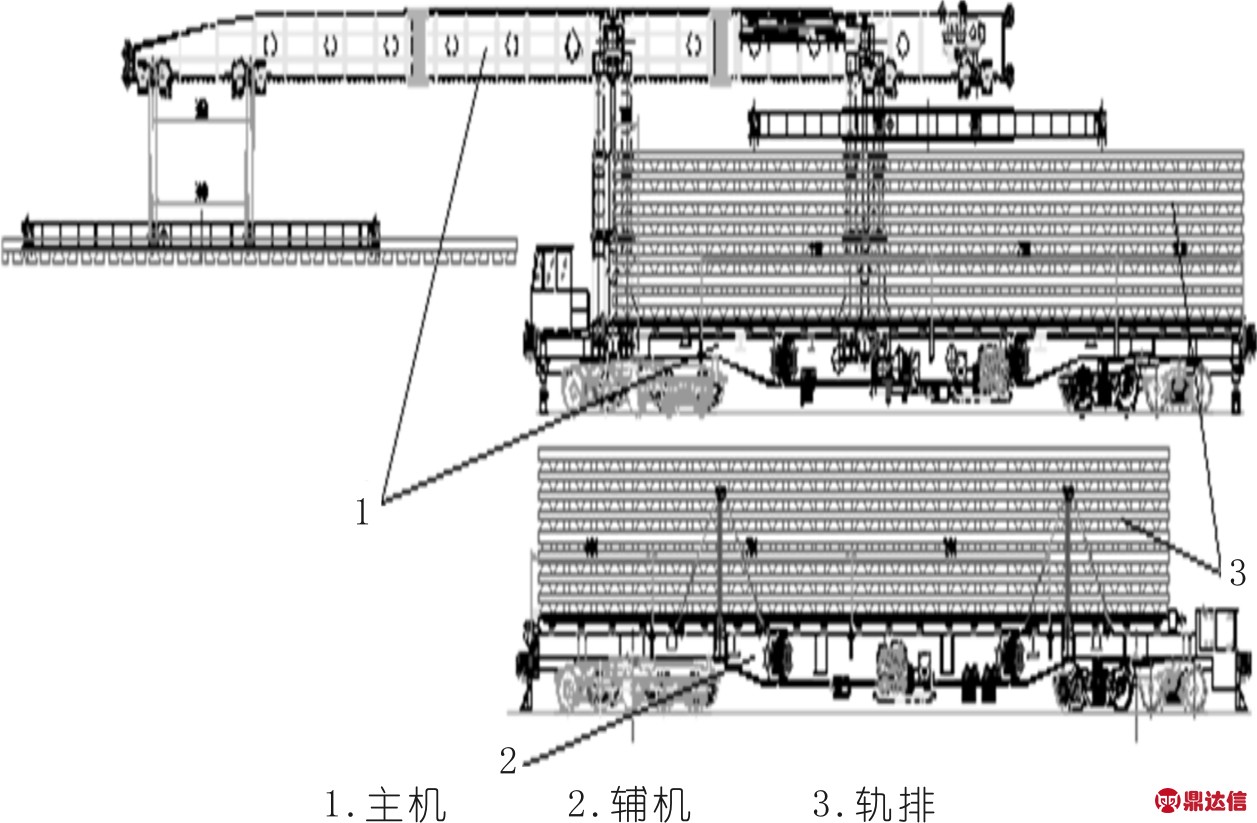

PG32铁路铺轨机是铺设轨排的专用设备,为提高铺设效率,轨排以轨排垛(5~8层)的方式进行装车,通过列车运输到工地,倒装放置在辅机的导轨上。辅机运输轨排垛与主机对接,通过主机的拖拉机构,把辅机上的轨排垛运送到主机上。主机进行铺轨作业,当轨排垛铺设完毕,导轨应回送到辅机上[1]。轨排铺轨机示意图见图1。

图1 轨排铺轨机示意图

主机前后支柱采用三套柱结构,机臂多级连续变化的升降幅度达到2 688 mm,适于各种工况下的重心要求;导轨回送机构实现了铺轨自动化,吊轨扁担采用4点起吊3点平衡原理使轨排受力平衡,提高了铺轨效率。主机由机臂、车体、柴油发电机组、吊轨小车、吊轨扁担、起升与运行机构、轨排拖拉机构、顶分轨机构、液压支腿、横梁、转向架、司机室、液压系统、电气系统和空气制动系统等组成,其中,车体和机臂分3段制作,对接部位采用联接板加强,高强螺栓联结[2]。辅机由柴油发电机组、拖拉系统、导轨回送装置、顶分轨机构,前、后封车装置,转向架、司机室、液压系统、电气系统和空气制动系统等组成。

铺轨机上设有2组导轨(每组2根)、主托辊和副托辊。主托辊是轨排垛的载体,副托辊是回送导轨的载体,前面的2组导轨回送的同时,后面2组导轨可继续向前输送轨排。传统的铺设通常采用人工进行施工回送,劳动强度大、作业人员易受伤、操作效率低。采用PG32铺轨机导轨自动回送系统,能很好地解决这些问题。

3 自动回送系统设计与实现

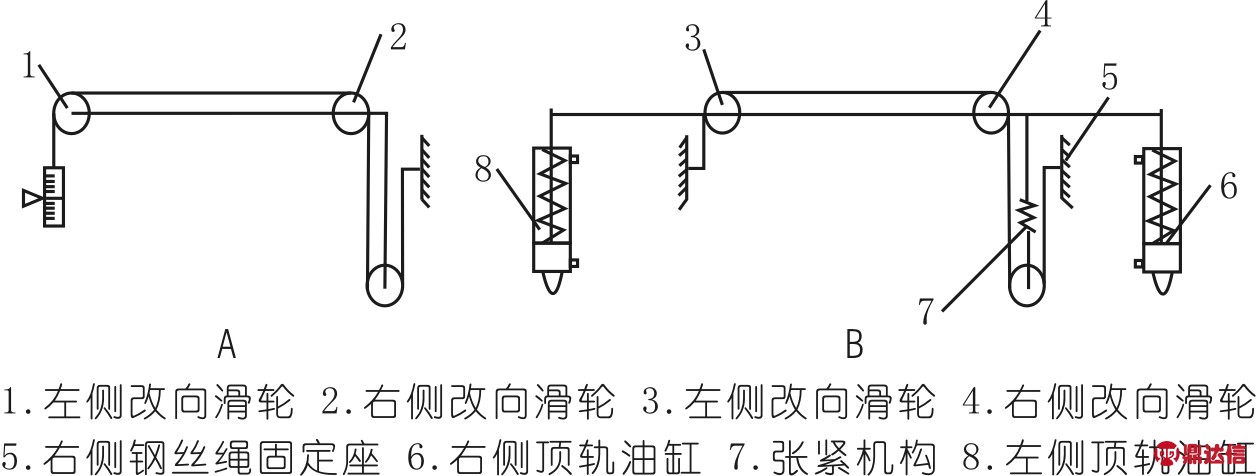

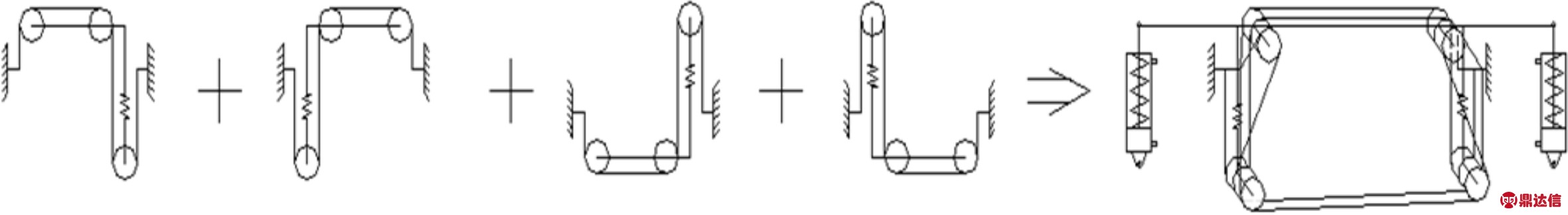

为了达到该机构同步顶升和同步下降的目的,利用图5的原理对本机构采用4种不同安装方法组合(即左右对称和上下对称),实现同步顶升和同步下降的功能。

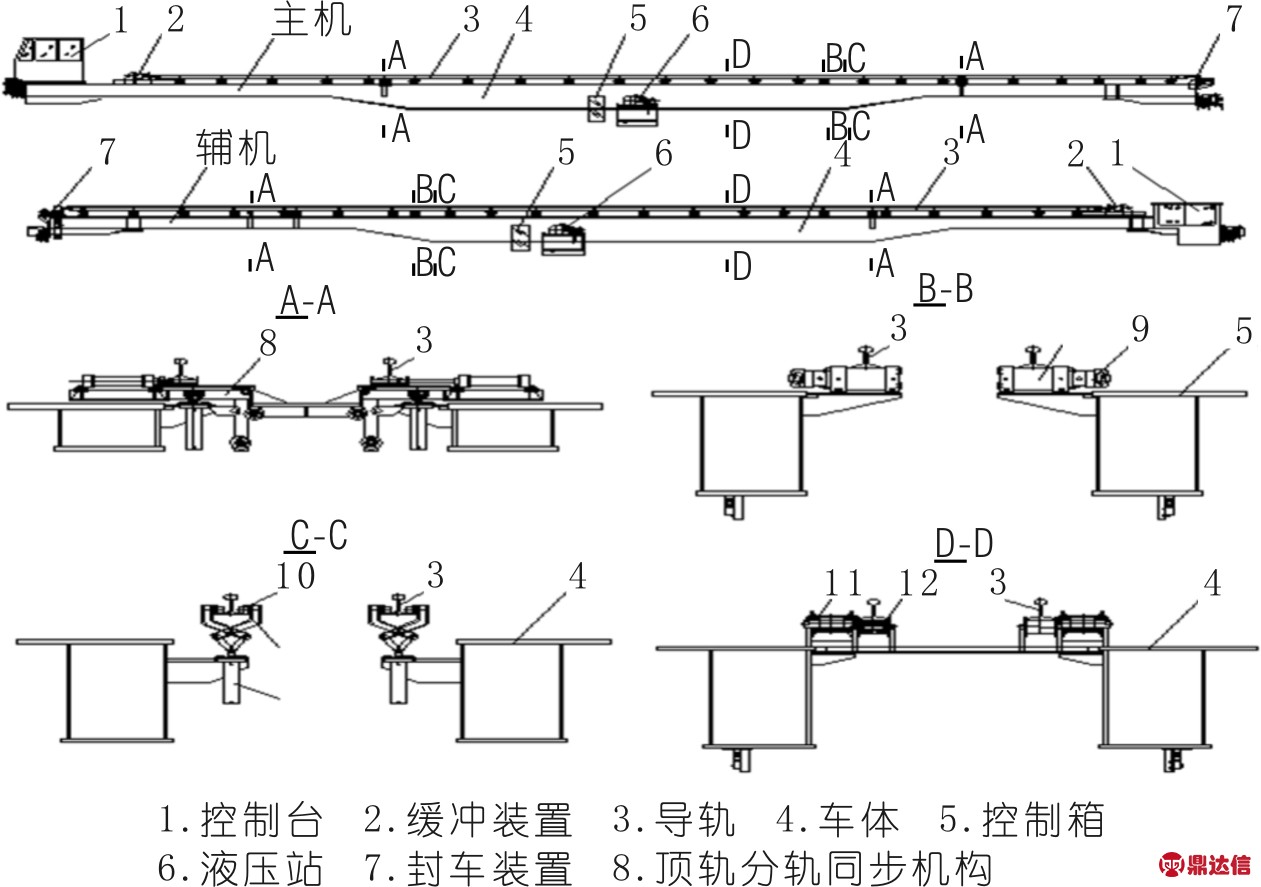

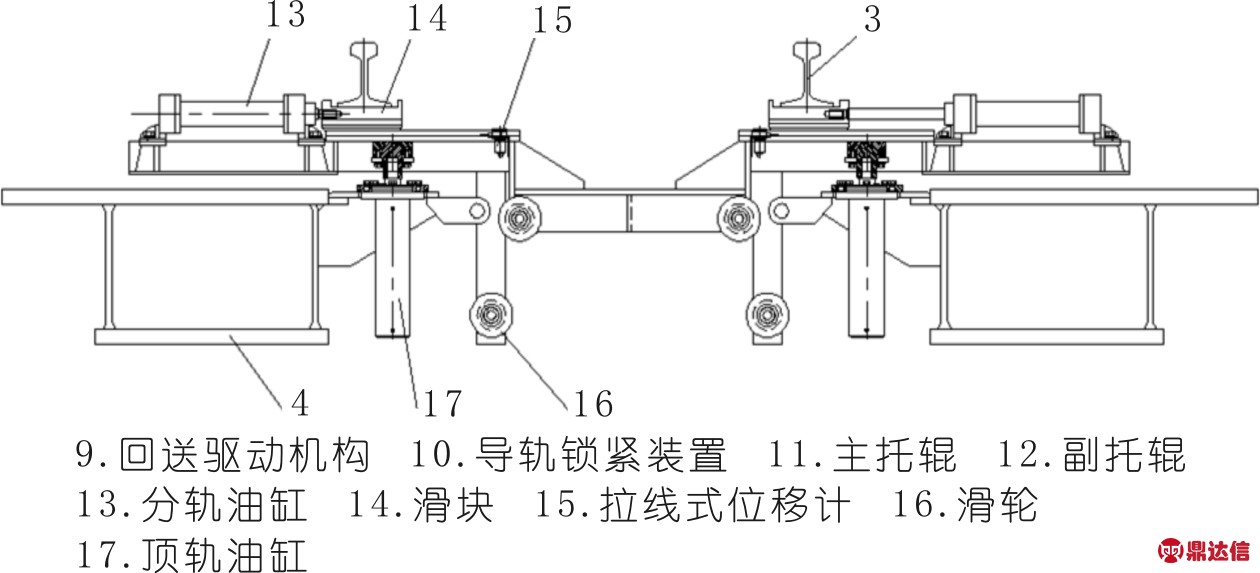

南美重载铁路轨排铺轨机的轨排输送导轨自动化回送系统设计,采用顶轨分轨同步机构、自行加压的导轨锁紧装置和设有橡胶轮的回送驱动机构,完成导轨回送任务。图2为导轨自动回送系统组成示意图,图3为顶轨分轨同步机构组成示意图。

图2 系统主要组成示意图

图3 顶轨分轨同步机构示意图

铺轨机主机车体和辅机车体上分别至少安装2套顶轨分轨同步机构、2套导轨锁紧装置、2套回送驱动装置和2套封车装置。

3.2 轨排铺轨机导轨自动回送系统工作原理

3.2.1 轨排铺轨机导轨自动回送系统工作过程

(1)启动封车装置,通过封车油缸带动封车挡块解锁导轨,通过顶轨油缸把主机主托辊上的导轨顶起,分轨油缸通过滑块把导轨移到副托辊上方,顶轨油缸下降,导轨落在副托辊上。

3.1 轨排铺轨机导轨自动回送系统构成

(3)启动封车装置,封车油缸带动封车挡块锁定导轨实现了导轨回送的机械自动化。

主机顶轨分轨动作为:顶轨油缸顶动支架,滑块支起主托辊上的导轨,分轨油缸带动滑块移轨到副托辊位,顶轨油缸回位,分轨油缸回位。

轨排运载平车顶轨分轨动作为:顶轨油缸顶动支架,滑块支起付托辊上的导轨,分轨油缸带动滑块移轨到主托辊位,顶轨油缸回位,分轨油缸回位。

3.2.2 顶轨分轨机构同步原理

顶轨时,若左右两边不同步,会出现高度差,导致导轨倾斜,可能发生导轨倾翻的安全事故,所以在系统设计中针对顶轨分轨同步做了重点考虑。

顶轨同步原理如下:如图4A所示,当左侧滑轮上升(或下降)1刻度右侧滑轮不动作时,左侧刻度盘会上升(或下降)2刻度。当右侧滑轮上升(或下降)1刻度左侧滑轮不动作时,左侧刻度盘会下降(或上升)2刻度。当左侧滑轮与右侧滑轮同时上升(或下降)时,刻度盘保持原状,不会上升也不会下降。

现把刻度盘改为固定约束点,在右侧上下2个滑轮之间加设张紧机构,让钢丝绳有一定的调整范围,如图4B所示,当左侧顶轨油缸顶升工作时,左侧顶升时右侧必需同步顶升,才能动作。

图4 同步原理示意图

(2)锁紧油缸,通过反扣轮连杆驱动反扣轮,反扣轮下压导轨,通过驱动马达带对驱动橡胶轮,把导轨从主机副托辊上移到辅机副托辊上,解锁锁紧油缸,再通过顶轨油缸把辅机副托辊的上导轨顶起,分轨油缸把导轨移到主托辊上方,顶轨油缸下降,导轨落在主托辊上。

图5 组合后同步原理示意图

分轨同步利用PLC采集4个拉线式位移计的信号,对信号进行比较,分别控制4个分轨油缸的电磁阀(11DT、12DT、13DT、14DT)的动作,实现同步,设定位移之差达到5 mm时进行纠偏。

4 结语

该轨排铺轨机导轨自动回送系统在委内瑞拉Tinaco-Anaco铁路得到成功应用,提供了一种用于铁路铺轨机导轨回送的机械化作业模式,改变了以往的人工施工工法,降低了施工作业人员劳动强度,同时提高了作业的安全性和作业效率。