摘要:为提高滚动导轨表面抗磨损性能,采用激光熔凝技术对导轨块进行表面处理。通过X射线衍射仪、扫描电子显微镜、3D光学轮廓仪等技术对激光强化单元体的形貌和显微组织进行分析、研究。试验结果表明:从弹性滞后的能量转换角度理论分析,激光熔凝单元体比基体具有更好的抗滞后损耗能力;从显微组织方面分析,经过激光熔凝处理的导轨块表面原始珠光体和铁素体组织变成了硬度更高、组织更细密的马氏体组织;从表面磨损形貌分析,经过激光熔凝处理的导轨块具有更优越的抗裂纹阻断能力。因此激光强化技术能有效地提高滚动导轨的耐磨性能,为实际工程运用提供了试验和理论支持。

关键词:滚动导轨;激光熔凝;耐磨性;裂纹阻断

0 引言

滚柱直线导轨副作为滚动直线导轨副大类下的一种,其承载能力大,滚动摩擦小,精度保持性好,在现代机床中被广泛应用[1]。导轨滚动磨损的主要失效形式是表面疲劳磨损:表层萌生与疲劳点蚀[2]。由于灰铸铁材料内部裂纹、碳孔等缺陷成为了磨损疲劳裂纹的发源点,裂纹萌生以后先顺着滚动方向平行于表面扩展然后又延伸到表面,磨削剥落后形成凹坑;表层萌生的裂纹成为了点蚀疲劳磨损的起源,并顺着滚动方向向表层内扩展,最终形成扇形的疲劳坑。但是灰铸铁具有良好的铸造性能、缓冲吸震性能、自润滑性以及低成本被广泛应用于各类机床导轨[3]。利用激光表面处理技术对灰铸铁进行表面处理,均化了表面组织,提高了表面硬度,从而改善了灰铸铁导轨表面的抗耐磨性能,扬长避短,充分发挥了其优点。

目前,研究者们用激光表面处理技术对各种材料、工件进行了研究,取得了丰硕的成果。清华大学学者在凸轮的桃尖部分进行激光合金化处理,凸轮的其他部分进行激光快速熔凝处理,经过500 h的台阶试验,表明激光强化后的凸轮具有优异的耐磨性和抗疲劳裂纹性能[4]。还有其他学者利用激光仿生技术对热作模具表面裂纹的阻断试验进行了研究,试验结果使得模具寿命提高了1~165倍[5]。

试验选用激光熔凝表面处理技术对机床导轨灰铸铁材料进行了强化试验,以研究其在抗表面疲劳磨损、提高表面耐磨性能方面的影响。

1 试样制备与试验方法

1.1 试样制备

试样块材料选用HT250,用线切割机将其加工成60 mm×50 mm×10 mm后安装在试验台的导轨块上,并将导轨块统一置于磨床上进行加工,以保证其平行度与表面粗糙度。试样块化学成分如表1所示。

表1 试样块的化学成分的质量分数%

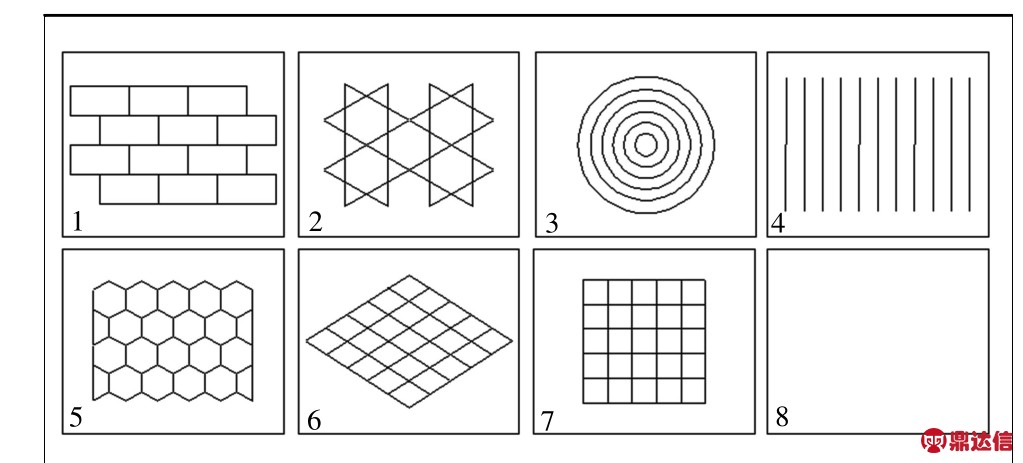

用YAG WF300型激光器在试样块表面分别制备仿穿山甲鳞片起伏的条纹单元体、蚂蚱腿表面的网格单元体(方格形和菱形)、蜜蜂蜂巢的蜂巢单元体、潮间带贝壳类纵剖面珍珠层的砖墙单元体、海豚皮肤结构的单元体[6]、实验对比设计的环形单元体以及空白对照组。仿生试样示意图如图2所示。

图1 仿生试样示意图

再次将其安装在导轨块上,并将导轨块统一置于磨床上进行加工,保证其平行度与表面质量;磨削后的试样块放入JQ028-300型超声波清洗机,用无水乙醇进行超声清洗30 min;清洗后用吹风机吹干,防止表面氧化、生锈。

1.2 实验方法

第一步将制备好的试样块用3D光学轮廓仪进行表面形貌测试并记录;然后将试样块分别在精度为061 mg的FA2004分析电子天平上称量记录下原始质量。第二步将试样块对称安装在两侧的导轨块上进行滚动磨损实验。实验环境温度20℃,单次试验时间为70 h(磨损次数 次),期间每隔10 h停机30 min,对试样块表面进行清洁并对实验设备进行检查。第三步试验后将试样块从导轨块上卸下,置于超声波清洗机里,用无水乙醇进行超声清洁并用吹风机吹干;然后用分析电子天平称量记录每块试样块的质量。重复上述步骤,共进行3次,累计210 h(磨损次数

次),期间每隔10 h停机30 min,对试样块表面进行清洁并对实验设备进行检查。第三步试验后将试样块从导轨块上卸下,置于超声波清洗机里,用无水乙醇进行超声清洁并用吹风机吹干;然后用分析电子天平称量记录每块试样块的质量。重复上述步骤,共进行3次,累计210 h(磨损次数 次)。

次)。

采用D/max 2500PC型X射线衍射仪(XRD)(Cu Ka)对金相表面进行物相分析和晶粒尺寸的测定;使用日本电子JSM-5500LV型扫描电镜(SEM)对金相表面微观形貌进行观察和分析。

2 试验结果与分析

2.1 弹性接触问题的解

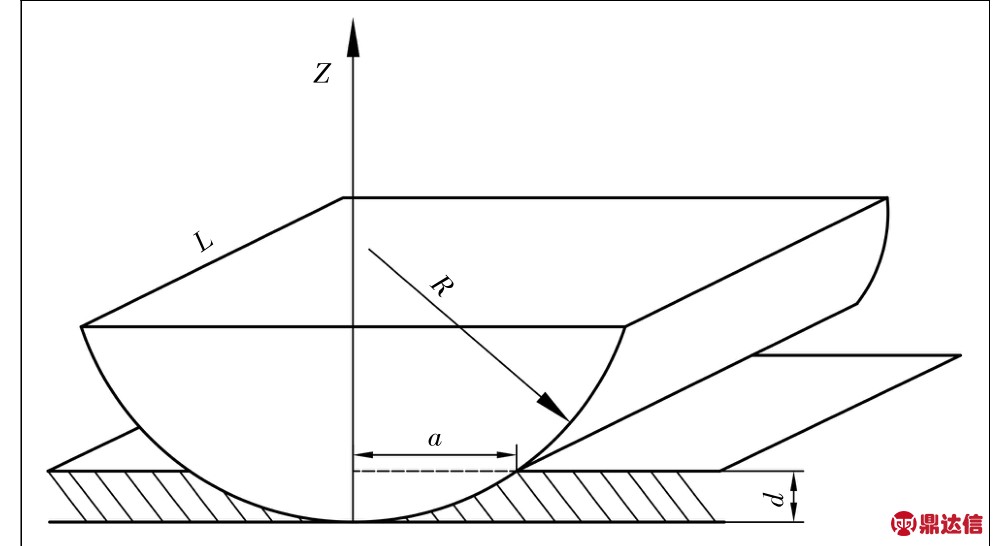

滚动导轨副与导轨块之间的相互接触应力不会超出弹性极限范围,因此可以用赫兹接触理论来讨论两者之间的接触问题[7]。本试验中由于滚柱导轨副采用的是轴承钢而导轨块的材料是HT250,因此将滚柱视作刚性圆柱体,将导轨块视作弹性半空间体。

对刚性圆柱体和弹性半空间体的接触(图2)用三维弹性连续体接触评估的方法来计算两物体之间的接触作用力 其中滚柱半径R=10 mm;压入深度为d(d<<R);接触半径为a。则可得到关系式:(R-d)2+a2=R2,于是求得接触半径为

其中滚柱半径R=10 mm;压入深度为d(d<<R);接触半径为a。则可得到关系式:(R-d)2+a2=R2,于是求得接触半径为

图2 刚性圆柱体与弹性半空间体接触示意图

松弛区弹性势能的恢复程度可以用弹性恢复阻力Rs来间接反映[14]:

上述是用估计法得到的近似解,刚性滚柱与弹性半空间体之间接触的精确解法已经有赫兹接触理论推导得到[9]。两接触体之间的作用力:

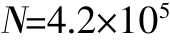

式中: ;金属材料

;金属材料 为弹性模量

为弹性模量 为滚柱长度;d为垂直位移。

为滚柱长度;d为垂直位移。

最大压力为

式中 为两接触体之间的作用力;

为两接触体之间的作用力; 为滚柱半径。

为滚柱半径。

由此可以计算出弹性变形的势能 因为

因为

因此弹性势能的表达式为

接触刚度可以定义为作用力和垂直位移的比值:

赫兹接触理论需要满足假设的前提,在实际的工程应用中由于滚柱导轨副与导轨块之间的受力较复杂,在计算滚柱与导轨块之间的弹性趋近量时,一般采用帕姆格林经验公式[10]:

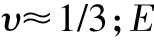

式中: 为泊松比,取0625;

为泊松比,取0625; 为弹性模量,取130 GPa;

为弹性模量,取130 GPa; 为外加载荷,取270 N;le为滚柱有效长度,取38 mm。代入公式(8)计算得到:

为外加载荷,取270 N;le为滚柱有效长度,取38 mm。代入公式(8)计算得到:

然而赫兹接触的导轨块的垂直变形量近似于滚柱与导轨块之间的弹性趋近量,故 。将结果代入公式(5)得到:

。将结果代入公式(5)得到:

为了估算出本试验中导轨材料HT250的疲劳寿命 ,根据

,根据 曲线的幂函数形式的数学公式[11]:

曲线的幂函数形式的数学公式[11]:

可知需要得到 和

和 其中

其中 1025;m一般取3~4之间的数,这里取m=362。代入公式(9)得:

1025;m一般取3~4之间的数,这里取m=362。代入公式(9)得:

因此,本次试验都是在导轨块疲劳极限寿命内正常工作状态下进行的。

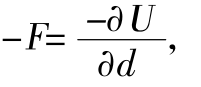

根据滚动摩擦的弹性滞后机理从能量角度分析,滚柱导轨副在导轨块表面滚动过程中导轨块表面的压缩区材料被挤压发生弹性变形,从而将部分机械能转化为接触面的弹性势能[12]。当滚柱离开后接触面卸载表面压缩区变成松弛区,但是由于材料应变滞后于应力的变化使得接触面压缩区储存的弹性势能未得到完全释放转化成机械能,而之前的松弛区又变成了下一个压缩区,那些还来不及得到释放的能量就以热能的形式损耗了,宏观表现为表面磨损。这就是滞后损耗引起的材料力学损耗。而弹性模量只与材料的化学成分有关,与材料组织变化无关,与热处理工艺无关[13];因此经过激光熔凝表面处理的试样与原始材料试样在滚动导轨副滚压时材料表面的弹性趋近量和弹性势能大小相同。

问题的关键在于总体的容量偏大,使得抽签法或随机数法不可行或工作量比较大.可以通过具体的例子引导学生思考.例如全年级有1 000人,20个班,每个班50人,现在需要从全年级中随机抽取10%的人参加某项活动,如何抽取既简单又合理?学生很容易想到每个班随机抽取5个人.虽然这种抽取方法与从1 000人中随机抽取100个人并非同样的随机抽样,因为1 000人抽取100人并不一定会平均到每个班级,但却给问题1的解决带来某种启发,即将总体进行分组.但分组应该也是随机的,换言之,按随机的方法将总体进行编号.某版教材对这个问题的分析有误:

式中:Rs为恢复阻力; 为系数,取26633;

为系数,取26633; 为接触模量;

为接触模量; 为接触硬度。

为接触硬度。

材料的接触模量可以由接触刚度来反映,根据公式(7)可知,经过激光仿生强化的试样与原始材料试样的接触模量大小相同。而在试验中用电子硬度仪测得激光熔凝单元体的表面硬度达到950 HV以上,原始基体材料硬度大概在330 HV左右;由此可见其硬度提高了3倍左右。根据公式(10)可知,未经过激光仿生强化试样表面压缩区的弹性恢复阻力大概是激光仿生强化后的3倍。从中可推论出其在滚动过程中能量的损耗要比激光仿生试样块多,表现为表面磨损量大。这从理论上说明了激光仿生强化表面处理技术有利于提高材料表面的耐磨性能。

2.2 表面磨损性能

图3为滚柱导轨副以10 cm/s的滚动速度在外加载荷270 N的条件下单次摩擦试验70 h,共进行3次而得到的不同仿生形式试样表面磨损量之间的关系图。从图3可以看出:某一仿生形式试样块单次表面磨损量大致都是随着磨损次数的增加呈下降趋势,然而未经过激光处理的空白试样在第3次试验后表面磨损量突然激增;单次磨损试验各仿生试样之间存在一定差异,除第1次磨损试验中未经过激光处理的试样的磨损量相较其他试样较小;随后几次试验其表面磨损量都是最大。

图3 不同仿生形式表面磨损量曲线图

试验开始处于表面磨合阶段,表面未达到最佳粗糙度且经过激光熔凝处理的试样块表面粗糙度峰值比未处理的试样块大;随着磨损的积累,表面跑合处于稳定状态,各试样表面磨损量都呈下降趋势。从理论上讲试样块表面经过了磨合磨损阶段和稳定磨损阶段而未到达剧烈磨损的疲劳失效阶段[15]。但是由于滚动磨损的表面磨损量非常小,为了缩短试验周期、加速疲劳磨损,故本次试验表面摩擦属于干摩擦,在滚动磨损过程中未添加润滑油,因此在第3次磨损试验中出现了表面磨损量略增的现象。

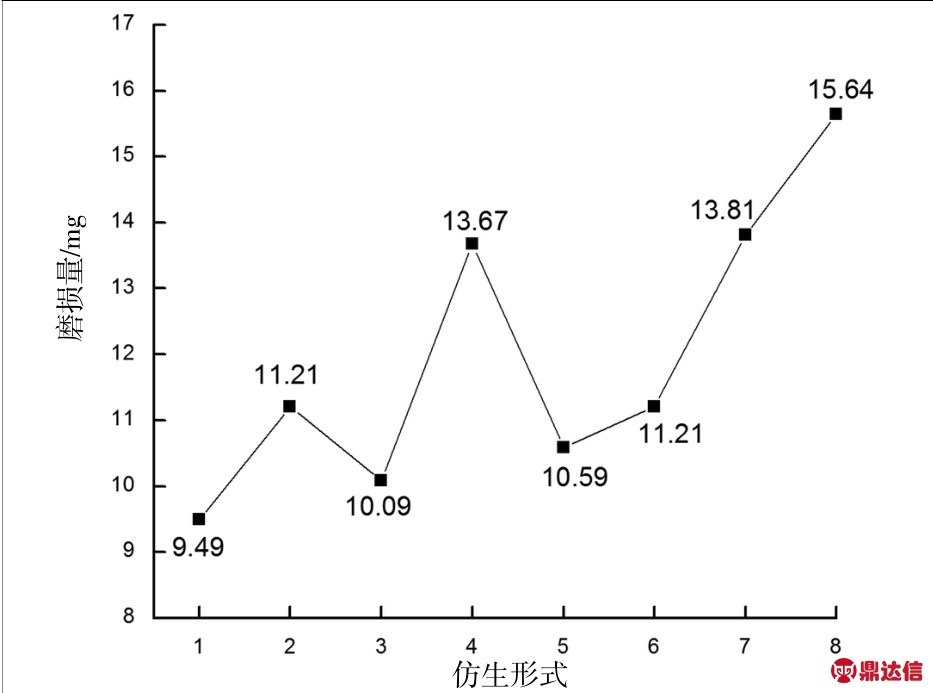

从各仿生试样经过210 h磨损试验后得到的表面总磨损量曲线图(图4)中可以得出:经过激光熔凝仿生强化处理的试样块表面磨损量都较未处理的空白试样块小;其中未作处理的空白试样的磨损量达到了15664 mg;其磨损量是砖墙形试样块的1665倍。这从宏观定量方面分析说明了激光熔凝处理技术有利于提高材料表面抗磨损性能。

图4 试样表面总磨损量曲线图

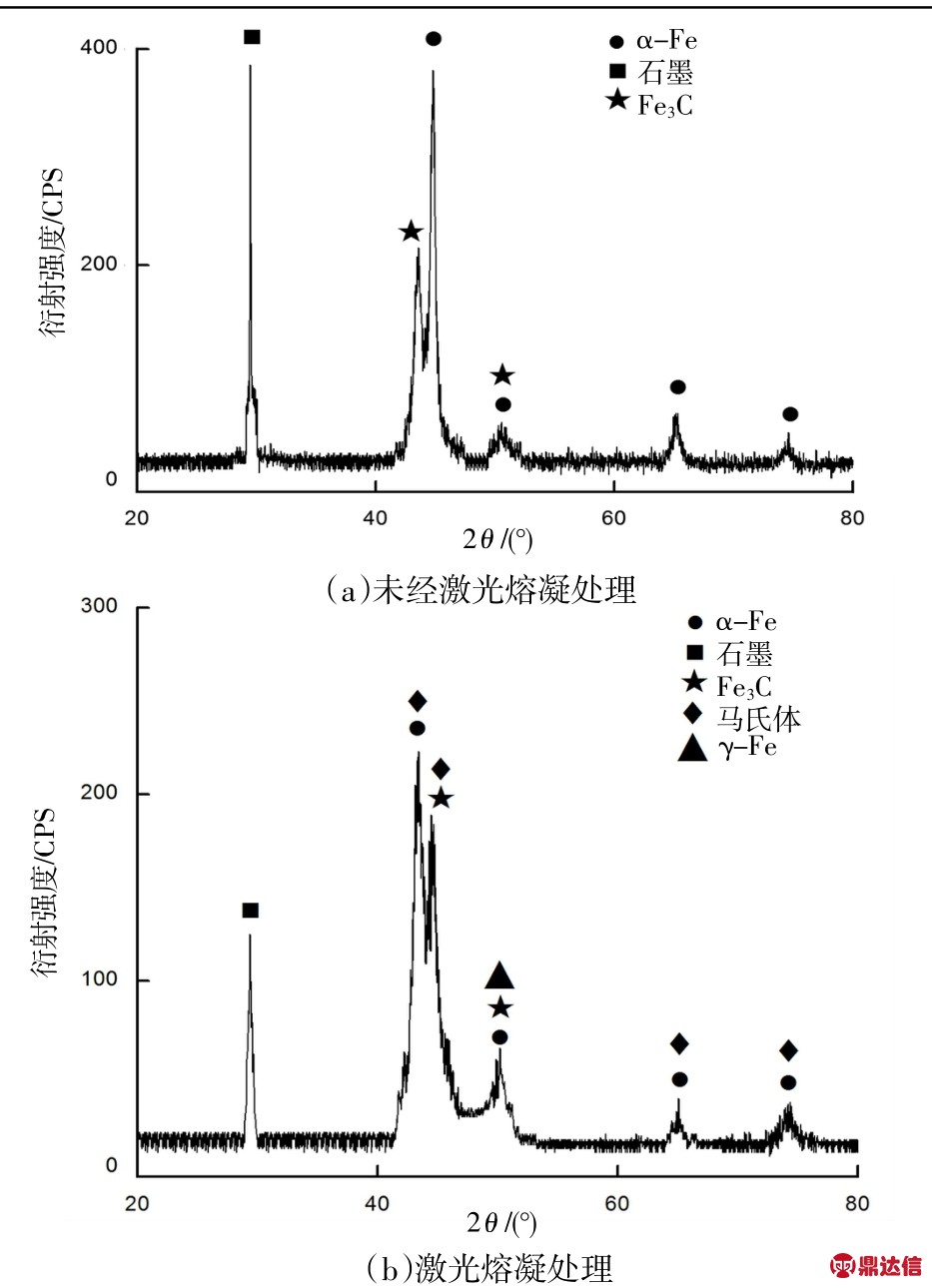

图5 导轨试样块XRD图谱

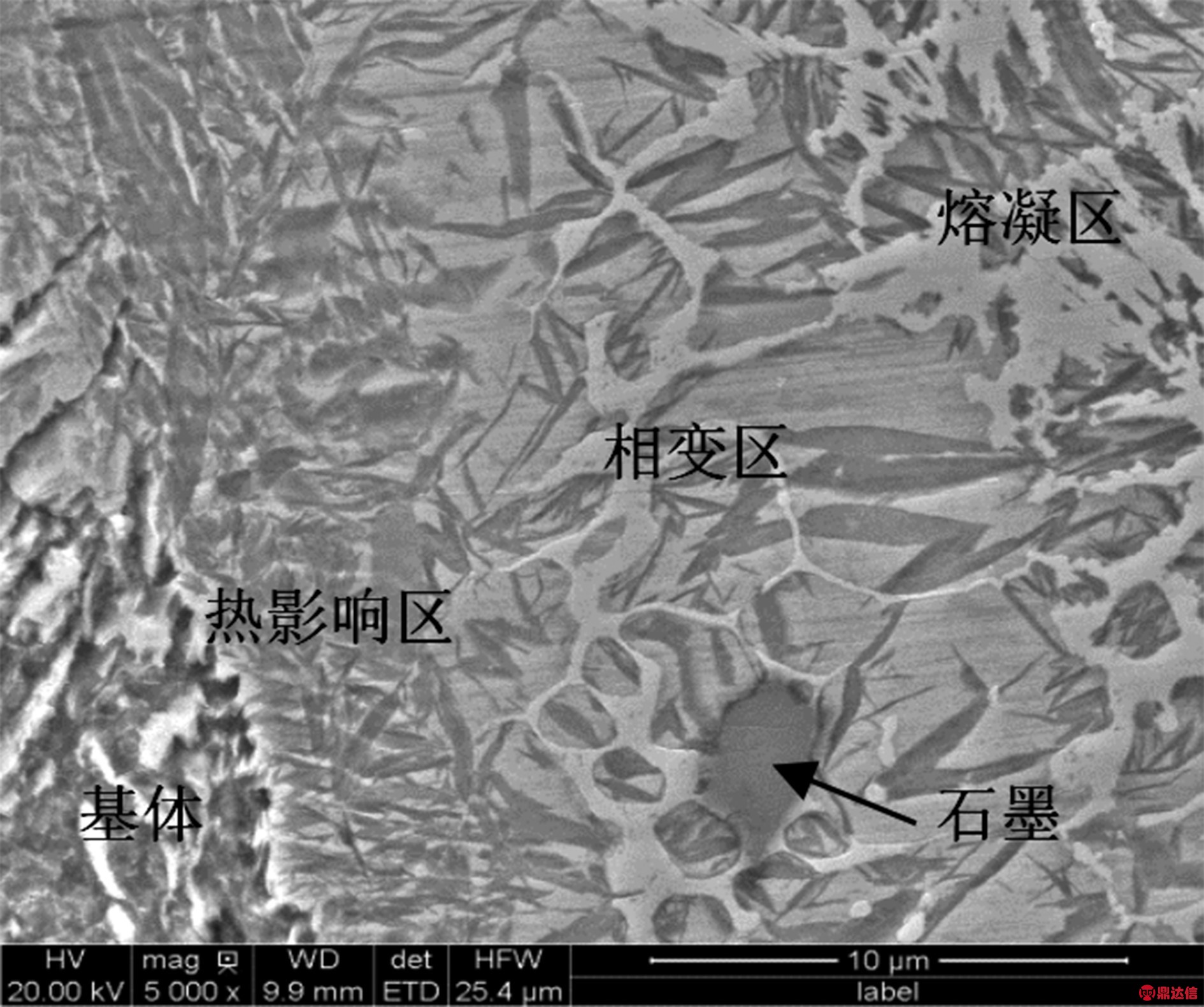

图6 耦合仿生导轨试样块SEM图(5000×)

根据XDR与SEM实验(图5~图6)可观察到仿生强化试样块表面的激光单元体熔凝区的组织由硬度较低的珠光体、铁素体变成了硬度较高且组织较细密的马氏体;基体中的部分石墨被高能激光束熔化且加热时间短,熔融态的石墨无法以单质碳的形式析出而是溶解在渗碳体之中,减少了合金中的石墨含量,提高了表面硬度和耐磨性。这也从微观组织上说明了激光熔凝处理有利于提高材料表面的抗磨损性能。

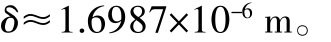

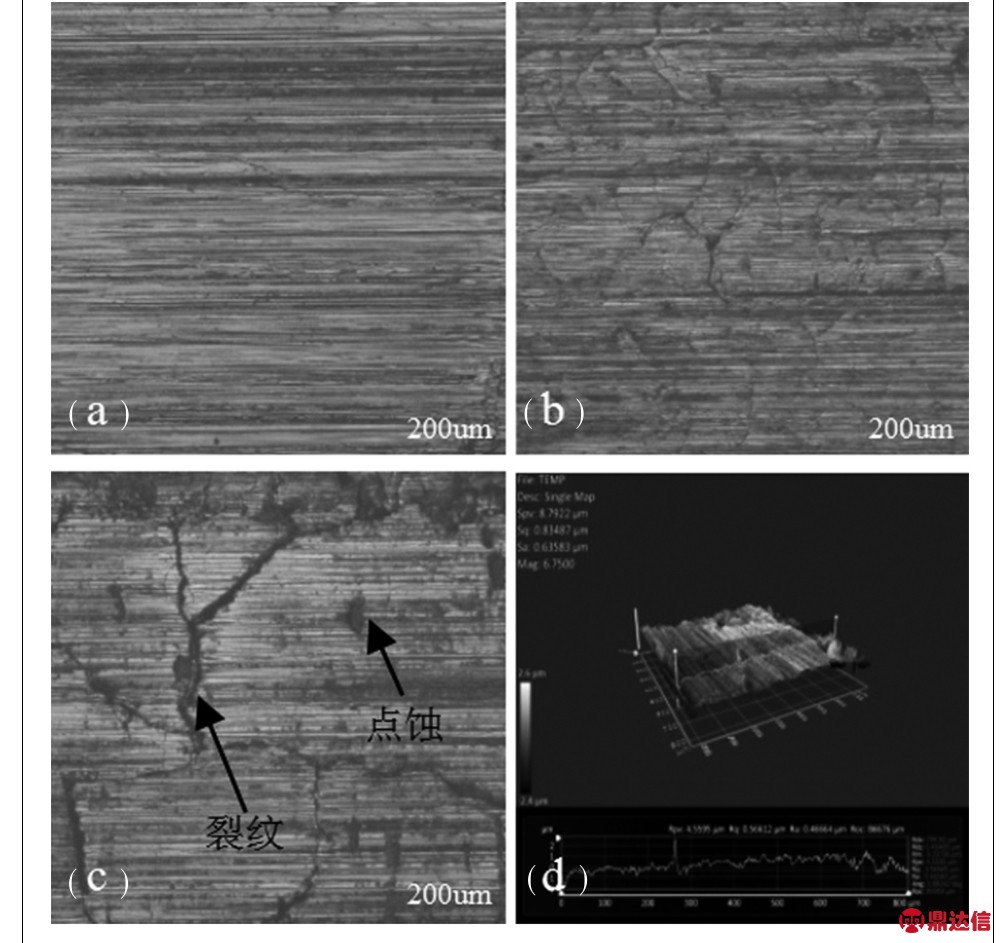

导轨块在交变应力的作用下,疲劳裂纹发源在材料表层内部的应力集中处,典型深度为063 mm左右,与表层最大切应力位置相符合。图7(a)是导轨块磨损试验前在金相显微镜下观察到的,其表面基本没有裂纹存在;图7(b)是磨损试验后激光熔凝导轨块表面的形貌,从中可以观察到在交变应力作用下表面开始出现细小的裂纹且沿着摩擦方向不断延伸;图7(c)则是磨损试验后未经过激光熔凝处理的导轨块,其表面已经出现粗而长的裂纹并且出现因点蚀引起的扇形疲劳坑,严重影响了表面质量;图7(d)是磨损试验后未经过激光熔凝处理的导轨块表面3D形貌图,其区域形貌算术平均偏差 达到了06636 μm是激光熔凝处理导轨块的1644倍。这从表面磨损形貌上说明了激光熔凝处理技术有利于减少和阻断铸铁导轨块表面裂纹,有效地增强了材料表面的抗疲劳磨损性能。

达到了06636 μm是激光熔凝处理导轨块的1644倍。这从表面磨损形貌上说明了激光熔凝处理技术有利于减少和阻断铸铁导轨块表面裂纹,有效地增强了材料表面的抗疲劳磨损性能。

图7 导轨试样块表面摩擦磨损形貌图

3 结论

1)经过激光熔凝处理的导轨块表面原始珠光体和铁素体组织变成了硬度更高、组织更细密的马氏体组织,增加了材料表面的硬度,减小了材料的弹性恢复阻力,从而减小了滚动过程中的能量损耗,减少了表面磨损量。

2)激光熔凝强化的单元体与材料基体构成软硬相间的表面,由于硬相发生接触与磨损,所以摩擦因数较小且硬相被支持在软基体上,易于变形而不至于相互擦伤。故经过激光强化处理的导轨块具有更好的抗磨损性能。

3)激光强化的单元体具有较高的硬度且内部材料组织更加致密;气孔与裂纹等应力集中点减少,大大降低了裂纹萌生的可能性。此外激光熔凝单元体能有效地阻断裂纹的延伸与发展,提高了材料表面的抗磨损性能。