摘 要:文章申述了龙门导轨磨床通过PLC和华中伺服进行改造升级的必要性,并详细描述导轨磨床改造的解决方法、步骤和注意事项。

关键词:导轨磨床;PLC200;技术改造

1 概述

宝鸡机床集团有限公司主要生产各类数控车床及复合式加工中心,年生产销售机床数量及产值稳居全国前三,但厂内自用导轨磨床大部分是上世纪70年代产品,生产效率低,电气线路控制繁琐,日常维修故障率高,加上使用年限较长,已经不能满足当前机床生产技术标准和工艺要求。因此2016年公司在对一台威海龙门导轨磨床进行电气改造,此机床主要对平床身机床的导轨面及床身进行磨削加工。

2 导轨磨床简介

此台龙门导轨磨床由双立柱、横梁及床身组成封闭刚性框架结构,工作台纵向运动由双出杆油缸驱动,通过比例流量阀远程无极调速;横梁上有两个横向拖板,可沿横梁作横向运动,交流伺服电机经齿型带减速驱动滚珠丝杆;垂直滑板可沿横向滑板上的导轨作垂直运动,其采用交流伺服电机经行星齿轮减速驱动滚珠丝杆,改造后横向托板和纵向托板均可通过PLC控制实现定距磨削、间歇进给、进给调速和电子手轮对刀及微量进给功能。左右磨头采用变频驱动,工作台、磨头垂直、横向方向均可利用面板进行“定距”操作,提高生产效率。

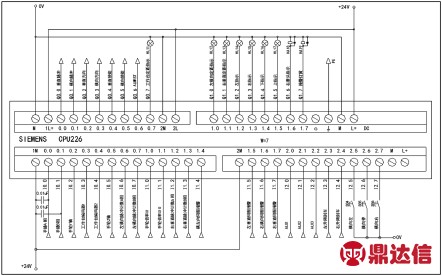

图1

3 工艺描述及改造方案

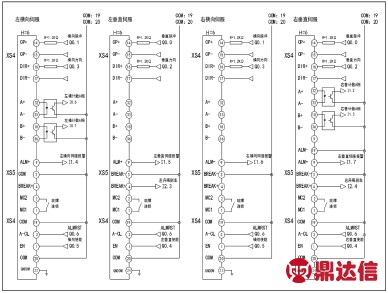

加工工艺为:固定好床身工件后,启液压,根据工件的长度(纵向)设定工作台往复运动的行程(纵向定距),然后再进行横向定距,加工范围设定好后,即可进行加工磨削。此台导轨磨床是我公司一台24小时运转的加工床身的磨削专机,磨削量大,使用效率高,加工环境较差,粉尘多,湿度大,电气问题较多,精度尺寸不保证等综合情况,经过升级改造前对此机床信息进行综合分析整理,决定本次此次改造采用西门子CPU226CN模块和华中伺服HSV-180AD交流伺服驱动单元及电机,控制功能的核心采用西门子S7-226模块,具有6路高速计数器(左横向定距、右垂直定距、右横向定距、左垂直定距,工作台定距,电子手轮ab相脉冲计数)人机界面控制面板采用兼容西门子s7-200的带功能按键的触摸屏k-tp178micro。触摸屏+按键的组合拥有快速的系统启动时间和操作响应时间,特别适合车间磨床的实际生产加工要求,并具有防冲击和震动,防水耐脏的特点,从而解决加工环境差的问题,可降低了保养维修成本。原来控制电柜内接触器和中间继电器较多,控制线路繁琐,维修率高,生产效率低下,反应时间较长,满足不了当前工艺要求,因此本次改造重新装配一面新控制电柜。柜内采用的华中数控的HSV-180AD伺服(输入电压为三相380V),伺服性能稳定,过负载能力强,对环境要求较低,可满足此台机床的安装、加工要求。

4 改造升级步骤

(1)对此台需改造导轨磨床的机床构造、说明书、图纸和电气元器件进行整理,根据磨床机械特点和各项精度要求,熟悉加工工艺,分析其控制的方式原理、完成的动作时序和条件关系,以及相关的保护和联锁控制。通过PLC模块和梯形图对现有的控制操作加以改进,缩短工步响应时间,提高加工精度、可操作性和安全性等。

(2)对新装配的控制电柜内断路器、接触器、热继电器等元器件进行选型,并合理布局装配,根据产品特性和公司库存情况,降本增效,本次改造选用天水213产品、西门子S7-226的PLC硬件和华中HSV-180AD数控系统伺服及电机。

(3)绘制新的强电原理图和控制电柜布局图,合理安排配电柜内空间,系统模块在上,控制元器件布局在中间,变压器在下。原来2面配电柜压缩成一面控制柜,原来柜内控制回路电压为24V,控制变压器数量多,易故障,本次采用220V控制电压,将控制变压器优化节省,降低成本。

(4)根据新的机床强电原理图,结合机床工艺要求,动作时序和条件关系,以及相关的保护和联锁控制编写PLC梯形图,具体步骤如下:a.对机床控制电压等级进行整理,将直流和交流控制电路严格分类,将各个元器件和控制回路电压整理,绘制此台磨床新的强电图纸和弱电控制图纸,对机床零部件进行维修、更换、保养。b.编辑PLC梯形图,重点掌握PLC给华中驱动器输出的指令信号。确定与机床电路图中的中间继电器、时间继电器对应的梯形图中的辅助继电器和定时器的元件号,建立机床电路图和梯形图中的元件一一对应的关系。c.设计并调试S7-226的PLC硬件和华中伺服HSV-180AD交流伺服驱动单元及电机相关参数及接线方式。d.对PLC给伺服驱动器输出的脉冲信号、方向信号、电源输入输出进行整理分析。e.整理PLC模块的输入信号和输出负载,在保证满足工艺要求的前提下,最大限度的使用原有机床的输入/输出设备,降低改造成本。对PLC模块的输入输出点进行整理,PLC的输出端中的继电器来控制外围接触器和电磁阀等执行机构,PLC的输入端中的继电器来接受按钮、控制开关、限位开关、接近开关等发来的控制命令和反馈信号,中间继电器和时间继电器通过PLC内部的辅助继电器和定时器来完成。

(5)组织电工进行现场技术改造,敷设并安装相关机床元器件及电源、控制电缆。

(6)根据整理出来的输入信号和输出负载要求,编制详细的PLC程序并调试机床整体性能,满足加工工艺要求。

图2

5 改造注意事项

(1)直流和交流必须分开,零地不共用。强电和弱电线路必须分开,交流220V和交流110V回路不交叉,电压等级不同零线不共用,可有效的避免PLC、驱动器模块和变压器的烧毁。

(2)图纸设计时,考虑每个元器件的电压等级及响应的先后顺序,避免因电压等级错误或时序错误导致机床零部件烧毁,事故的发生。

(3)梯形图电路的优化设计,尽量使用常开触点。

(4)本次设计尽量减少PLC的输入信号和输出信号,多采用54P型中间继电器,可预留多组常开/常闭控制回路触点。一般只需要一组常闭或常开PLC输入信号,但可多次在PLC梯图中调用同一常开/常闭触点。

(5)驱动器和PLC的数据通讯电缆不超过3米。

(6)机床外围设备和元器件尽量选用安全电压,保证用电安全。

(7)华中伺服驱动器、PLC模块的零线、地线单独引接,不和电柜内零地排混接。

(8)根据导轨磨床的机械特性和加工工艺要求,调整伺服驱动器参数保护,过电流、电压、反馈补偿等参数可使磨床工作运行状态调整到最佳。

6 结束语

此次威海导轨磨床改造升级,总的来说是成功的,虽然PLC内部程序进行优化,耗时较长,但最终交付车间使用。但改造后的机床提高了工作效率和机床班产量,也达到生产工艺新标准和机床精度标准,得到了机床操作工和使用部门的认可。