摘 要:在现有的超低温球阀一套成熟可靠制造工艺条件下,超低温固定球阀生产难点主要都集中在密封阀座的设计,通过对试验失败的阀座拆检,分析泄漏原因,改进阀座结构设计,借助有限元分析方法进一步完善阀座结构,最终开发出密封性能优越的超低温阀座。

关键词:超低温球阀;阀座设计;密封比压;有限元

1 超低温固定软密封球阀样机介绍

本文主要选用三片式侧装式固定软密封超低温球阀6寸600lb样机阀座进行研究说明,阀门上游A端为单活塞阀座,下游B端为双活塞阀座,阀座与阀盖之间用lipseal密封圈密封,上、下阀杆固定球体,压盖抬高设计带有滴水板。下文提到的阀座密封试验是阀座装配在此规格阀门上进行试验的,阀座泄漏数据都是测试B端双活塞阀座的泄漏量。

2 密封阀座处比压和壁厚计算简单说明

超低温球阀阀座最小壁厚按ASME压力容器建造法则上公式 t≥Pd/(2[σ]-P)+C 计算,式中符号:壁厚 t/mm,圆筒承压处直径d/mm,设计压力P/MPa,许用压力[σ]/MPa,附加腐蚀余量C/mm。6寸900lb阀座计算出的壁厚满足上述公式要求。

阀座的密封比压计算,密封比压意为阀座受介质压力推力而压紧在球体上从而产生单位面积上的压力,单位为MPa。比压分为设计比压和必须比压及许用比压:设计比压为设计时赋予阀座推力而产生的比压,由公式qs=F/S计算得到,单位为MPa,F为阀座全力工作状态下受到到推力合力,单位为N,S为阀座与球体之间的密封面积,单位为mm^2;必须比压为阀门达到密封所需的最小比压,可根据经验公式 qb=m(a+cP)/sqrt(b/10),式中m、a、c是与介质有的无量纲系数,b为密封面宽度,单位为mm;许用比压是指阀座上密封环材料所允许的最大许用比压,代号为[q],单位为MPa。阀门密封时,三个比压需满足公式:qb<qs<[q],6寸600lb阀座三个比压为满足上式公式。

3 密封阀座处结构设计改进过程

3.1 最初阀座设计结构及泄漏原因说明

在阀座密封环槽内侧设计了倒刺结构,理论上在软材料密封环压入阀座后倒刺会刺入软材料密封环,从而阻止密封环退出阀座,保持密封环与阀座槽底紧密接触从而阻止介质从密封环槽底泄漏。阀座装配到球阀上,在进行超低温试验时,在零下196°C超过2MPa时就会发生泄漏,对泄漏原因分析是密封环与阀座槽底配合不好,拆检阀门,在阀座密封环槽上铣出一个缺口,通过对阀座缺口分析发现阀座密封环槽内侧倒刺虽然起到一定阻止密封环后退的效果,但同时也阻止了密封环与槽底紧密结合,同时由于阀座上密封环槽宽度只有6mm左右,槽底加工精度很难达到图纸要求的Ra0.2,在零下196°C下,随着介质压力升高氦气分子渗透能力增强,密封部位即使有很小的间隙或预压紧力不够都会导致大漏。本文只提供样机在-196°C下密封试验泄漏记录。

3.2 一次改进后阀座设计结构及泄漏原因说明

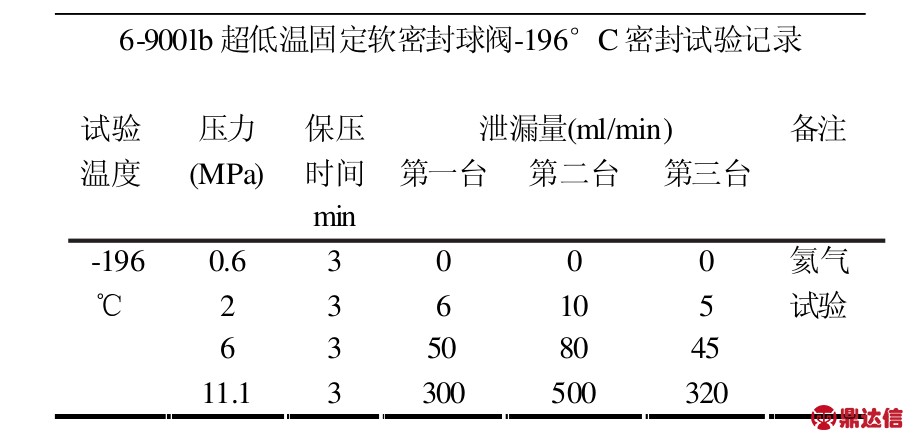

最初设计的阀座未能通过超低温试验,对阀座结构进行改进,取消阀座密封环槽倒刺结构,加宽密封环槽,借鉴法兰水线的迷宫密封原理,在阀座槽底加工水线,密封环压入阀座后对密封环外口处金属进行滚压。在零下196°C泄漏记录见表2,拆检阀门分析泄漏是因为阀座密封环在低温下发生了收缩,软密封环与槽底之间接触压力在低温工况下由于收缩而减小,从而导致密封环槽底处的密封比压减小,而滚压唇在滚压后就定型了,但密封环在低温下会收缩,从而密封环与滚压唇之间会产生间隙,从表1的阀门密封试验泄漏看,一次改进后的阀座结构对阀门在低温工况下密封性能提升不大,但效果还是有,这同时也证明对阀座泄漏原因的分析是对的。

表1

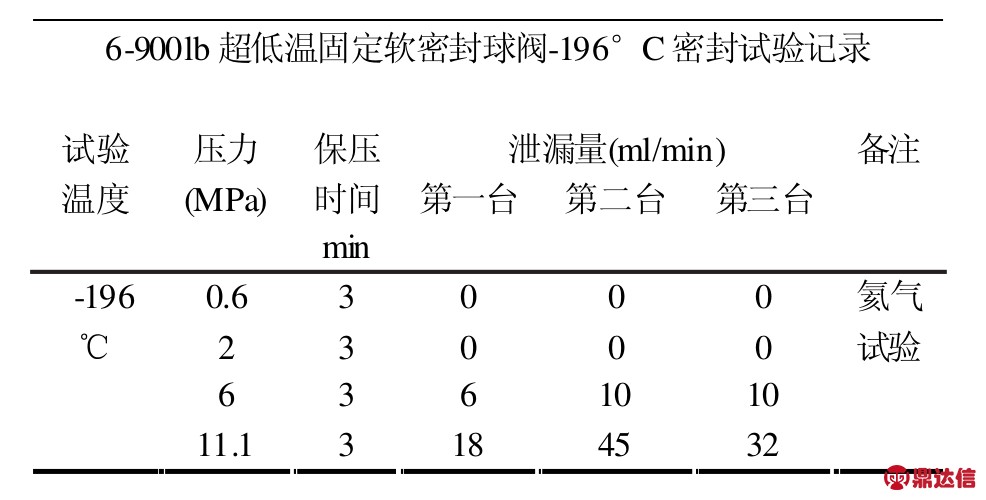

3.3 二次改进后阀座设计结构及试验情况

分析前两次阀座泄漏原因,可知密封环在低温工况下会发生一定的收缩变形,因此密封环需要一个外力来维持与槽底的紧密接触而达到密封的必须比压,由于前两种阀座密封环槽很窄,环槽加工难度大,槽底及与密封环接触部位精度很难达到图纸要求,在零下196°C工况下,密封面及阀座环槽的表面微观平整度对密封性能都有很大的影响,所以要改进阀座槽结构,使阀座槽便于加工,与密封环接触面便于研磨。二次改进后的阀座结构如图,改进后密封环槽底用特殊的加工工艺可使槽底粗糙度达到R0.2,密封环在弹垫弹力作用下可以弥补由于低温收缩而减少与槽底之间的预紧力,密封环在与阀座装配好后放入零下196°C的液氮池中进行深冷处理,深冷处理后再次拧紧密封环与阀座的紧固螺钉。表2是阀门泄漏记录,二次改进后的阀座密封性能得到很大的提升,这也证明阀座机构改进的方案是对的。低温工况下影响阀座密封性能的因数很多,如阀座受力变形,材料性能,阀门开关频次等都会影响阀门密封性能,当泄漏量很大时一般都与阀座结构设计有关,当泄漏趋于正常值时,我们常常无法分析阀座泄漏的具体原因,这时我们就需借助有限元分析方法,通过建立相类似实际受力模型去找问题,提出改进方案。

表2

3.4 借助有限元分析方法分析泄漏问题及改进阀座设计

阀门在密封试验时,球体和阀座的实际受力很复杂,我们常规的受力计算、比压计算都理论上的数值,与实际还是有一定的差别的,如球体和阀座密封面间的实际密封比压是分布不均匀的,一般是球口出密封比压最小,最容易泄漏。球口处密封比压最小且压分布也很少,球口处球体变形也是最大,根据有限元分析结果对球座结构进行适当的调整,加强球体强度,降低阀座刚度,调整弹簧预紧比压,表3是根据有限元分析改进后阀座的泄漏量。从表3泄漏量来看,阀座的密封性能又近一步被提升,这也说明了有限元分析对球座的改进设计起到很重要的作用。

表3

4 结论

本文主要讲述的是6寸600lb超低温球阀样机阀座设计,但阀座的设计改进也同样适用于其他阀种阀座的设计,在设计超低温阀座的时候除了依靠工程师本身的设计和实践经验外,还需借助有限元分析,模拟球座实践受力情况,这样可以很清楚认识问题所在,针对性地提出改进方案,大幅度低降低阀门制造成本。最后声明,本文中的6寸600lb超低温样机未投入量产,阀座结构并不能确保可以得到广泛推广使用。