摘 要:隔膜泵是用石灰拜耳法工艺生产氧化铝的关键设备,周期性更换单向阀是隔膜泵日常维护的主要工作之一。该工作不仅检修时间长,耗费人力多,给氧化铝的安全稳定生产带来了不确定的影响。本文章主要介绍通过改进阀座拆卸工具,在单向阀阀座用理论设计的打压方式无法拆除时提供助力,可以大幅度提高隔膜泵检修效率,缩短检修时间。

关键字:隔膜泵;阀座拆卸;工具改造

隔膜泵是新一代机电一体化产品,结构设计紧凑、工作状态平稳,操作简便灵活,整机集电、气、液、自动控制于一体的高科技产品,特点是在泵的液力端隔膜将浆料和驱动液压油隔开,避免活塞、缸套活塞杆等重要部件的磨损,通过活塞在活塞缸里往复运动,使隔膜室内产生压力变化,实现吸料和排料功能,从而实现高温、高腐蚀、固液两相介质的远距离输送,是所在工艺系统的心脏设备,所以在隔膜泵的日常检修维护中,提高隔膜泵检修效率、进行快速检修显得尤为重要[1-3]。

1 隔膜泵目前存在的问题

我公司氧化铝二期溶出共6台隔膜泵,均作为高压机组的供料泵,周期性更换单向阀是隔膜泵日常维护的主要工作之一,阀座通常采用以下两种方法进行拆除:

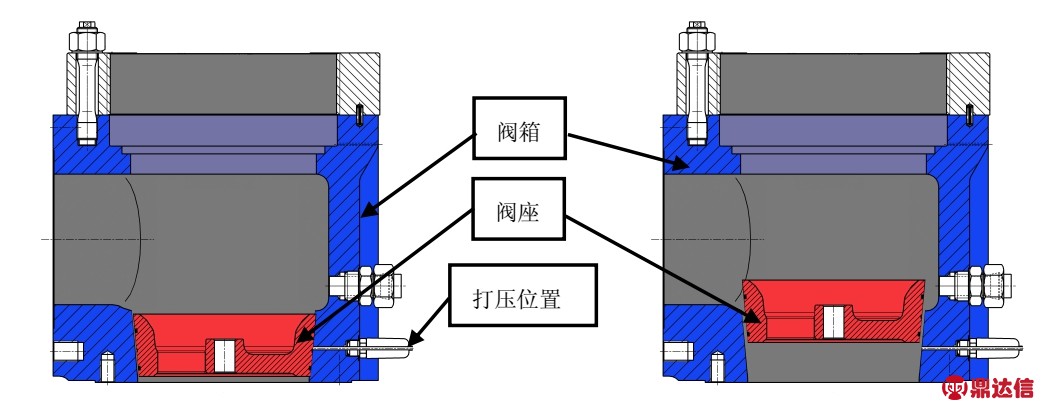

图1 打压方式示意图

方法一:理论设计的打压方式

存在的问题:单向阀是隔膜泵更换频率最高的易损件,检修周期一般为25~35天,由于阀座与阀箱体锥面结合紧密,O形圈老化,工作中反复冲击等原因,导致阀座拆卸困难,无法取出。

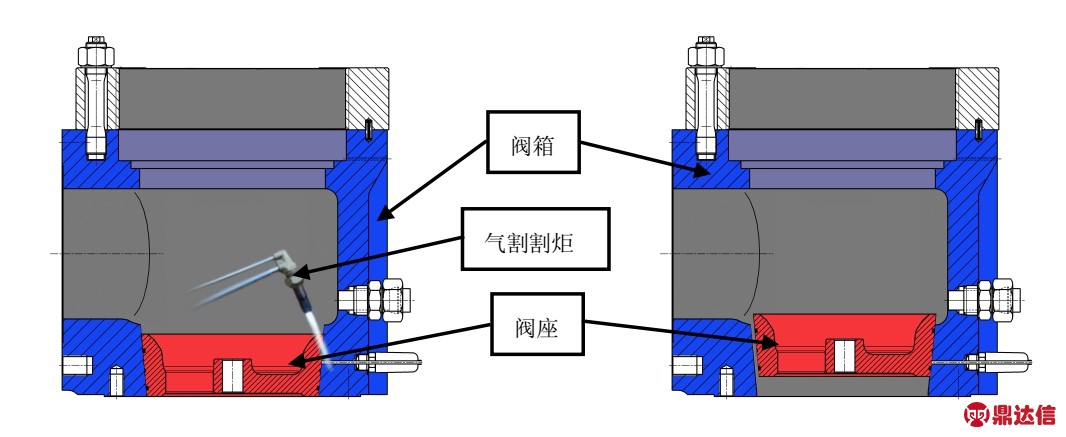

方法二:采用气割拆除阀座

图2 气割方式示意图

存在的问题:

(1)准备工作繁琐,检修技术难度较高,涉及到了动火作业,存在火灾隐患;

(2)气割控制不好时很容易将阀箱损伤,增加不必要的备件损耗;

2 设计原理及实施方案

2.1 设计原理

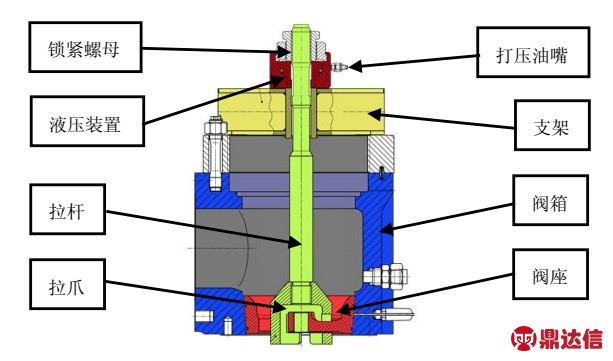

工具结构如上图所示,在阀箱顶部架设一个水平中空支架,再根据阀座形状设计专用的阀座拉爪,拉爪把阀座牢牢勾住后,用拉杆将拉爪连接并穿过支架及液压装置,最后用锁紧螺母将拉杆固定,利用液压油泵从打压油嘴处打压即可将阀座拆除。

2.2 实施方案

图3 结构图示

支架、拉杆、拉爪经过对现场实地测量后进行设计绘图并进行加工,液压装置可经过选型以后进行外购,此方案中选用了150T中空型千斤顶。

各部件全部到位后现场进行组装即可,装好后无需拆卸,操作方便,可连续使用。

3 结语

将此项改造运用在实际检修中后,每次可缩短维修时间1.5小时,按照1年143套阀保守计算,每年可缩短维修时间215小时。

目前公司共有21台隔膜泵,此工具经过小的改动后可推广到其他隔膜泵的检修工作中。