摘 要:数控铣床批量生产零件时,每个零件的装夹都要保证零件的中心、圆周角度方向上的一致性,必须要设计一个简易的专用夹具,使定位精度和加工精度得到保证,零件的加工质量和生产效率得到提高。

关键词:中心定位;圆周角度方向上的定位;弹性定位夹套设计;装夹与定位;数控铣削加工

本学院实习工厂加工的阀座零件如图1所示,材料为不锈钢。该零件要经过车、线切割、铣等3个加工工序。车用来加工各外圆及各台阶孔,其中φ42mm外圆尺寸留余量加工至φ46 mm;线切割用来加工凸齿R1.2mm与φ42mm外圆;铣用来加工3-φ5mm通孔与φ10 mm通孔。

图1 阀座

1 铣削加工难度分析

所用阀座零件壁厚为2 mm左右。根据零件图样及工艺要求,用数控铣床加工3-φ5mm通孔及φ10mm通孔。φ10mm孔与φ21mm孔相交。加工难度分析如下。

1)从装夹方法考虑。零件为薄壁零件,用三爪定心卡盘直接装夹会产生变形。φ42 mm外圆处有1个R1.2 mm的凸齿,且和要加工的3-φ5 mm通孔、φ10mm通孔又有位置要求。因此,需考虑设计专用工装夹具,该工装夹具既要保证每次零件装夹的位置精度,又要避免零件装夹过程中的变形。

2)因材料为不锈钢,塑性、韧性非常好,属于难切削材料,对切削速度影响很大。切削时切屑变形大、断屑能力差、易产生积屑瘤,导致工件表面粗糙、切削加工性较差。若切削用量选择不合理,刀具将急剧磨损。

3)因φ10 mm 孔与 φ21 mm 孔相交,加工 φ10 mm孔时,若使用φ10 mm钻头直接加工成形,当钻通φ21 mm孔及φ18 mm台阶外圆时,钻头将单边切削,会造成孔的歪斜。

2 专用夹具的设计与使用方法

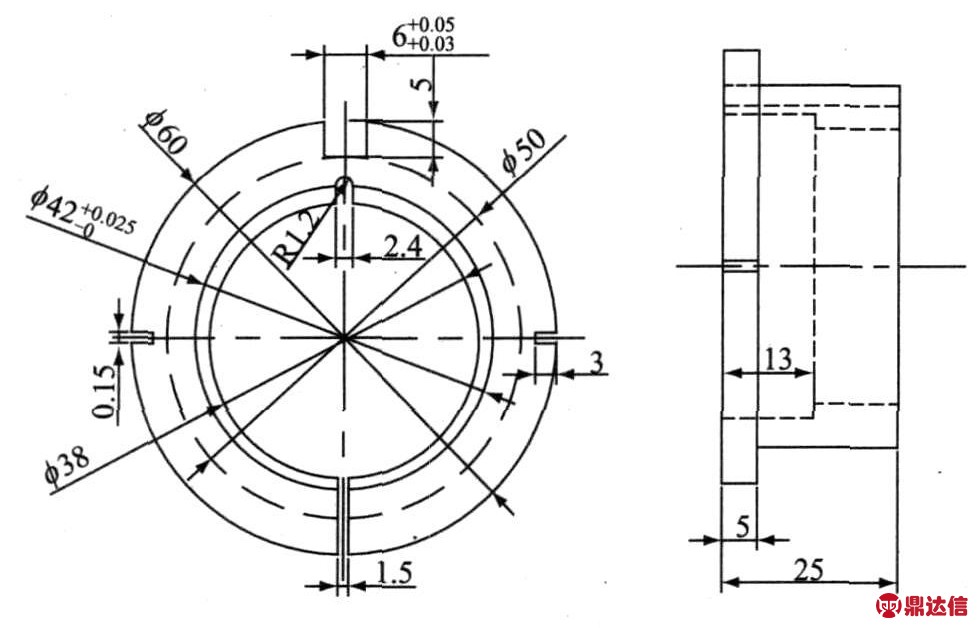

为了解决零件的装夹定位与装夹变形问题,根据零件的结构设计了一个弹性定位夹套,如图2所示。车削加工弹性定位夹套时,一次装夹加工各外圆、内孔与端面,以保证各内外圆的同轴、各端面与轴线的垂直。弹性定位夹套上1个宽2.4mm、深2 mm的槽和1个宽6+0.05+0.03 mm、深5 mm的槽及2个宽0.15 mm、长3mm的槽都是在线切割机上一次装夹加工完成,以保证各槽之间的位置精度。装夹用的三爪定心卡盘也做了较小的改造,在三爪定心卡盘上固定安装了1个φ6 mm的定位销,用于弹性定位夹套在三爪定心卡盘上的圆周向定位。

当加工第一个零件时,首先将零件上R1.2 mm的凸齿与弹性定位夹套上宽2.4mm、深2mm的槽对齐,装入弹性定位夹套内,零件底部贴平弹性夹套的φ42 mm孔与φ38 mm孔形成的台阶平面。然后将装好零件的弹性定位夹套装夹在三爪定心卡盘上,并使三爪定心卡盘上φ6 mm的定位销卡在弹性定位夹套上6+0.05+0.03 mm宽的定位槽内。校正弹性定位夹套上左右两侧宽0.15 mm的校正槽并调整三爪定心卡盘位置,使弹性定位夹套上左右两槽的中心线与机床工作台X轴平行,此时将三爪定心卡盘用压板固定在工作台上即可进行零件加工。

装夹加工下一个零件时,只需按上面的方法步骤将零件装入弹性定位夹套内,再将装好零件的弹性定位夹套装夹在三爪定心卡盘上,并使三爪定心卡盘上φ6mm的定位销卡在弹性定位夹套上6mm宽的定位槽内即可。

图2 弹性定位夹套

3 铣削过程中的加工工艺与参数

针对零件的加工难点和切削过程中的力学分析,将对钻削过程作如下设计:根据端面瞬时切削力经验公式得知,切削过程中必须减少单位切削力、减小端面刃的切削深度及切削厚度。

1)用中心钻钻削φ5mm与φ10mm处中心孔。主轴转速选用S 500 r/min及F 8 mm/m in。

2)用φ5HSS-E钻头钻削加工3-φ5 mm孔及在φ10 mm孔位置处预钻φ5 mm孔。主轴转速选用S 600 r/min及F 20 mm/m in。

3)用φ8 mm键槽铣刀在φ10 mm孔位置处将φ5 mm扩孔至φ8 mm。主轴转速选用S 400 r/m in及F 10mm/min。

4)用高速钢 φ10 mm键槽铣刀,在 φ10 mm 孔位置处将φ8 mm扩孔至φ10 mm。主轴转速选用S 380 r/min及 F 15mm/min。

由于钻头单边切削必将造成孔的歪斜,而用未经刃磨的φ8 mm及φ10 mm平底键槽铣刀加工时,由于铣刀端面刃瞬间接触被切削平面时切削宽度较宽、切削力较大、振动较大。所以将键槽铣刀的刀尖刃磨成1×45°倒角,所刃磨的倒角起导向作用,定心作用好;且铣刀底平面切削宽度窄,切削阻力大为减小,孔径尺寸保证良好。

使用此夹具装夹加工阀座零件,解决了零件装夹变形与装夹定位问题,极大地提高了零件的加工质量与加工效率。

4 立式数控铣床加工程序(华中世纪星数控系统)

部分程序如下。

OTD1640

%123

G56(中心钻钻孔)

G00Z-50

G43G 00Z100H 01

M 08

M 03S500

X10.5Y0

G81X 10.5Y0Z-2R1F8

X0Y10.5

X-10.5Y0

X0Y-10

G00Z100

M 09

G49Z-50

G80

M 05

M 00

G56(φ5HSS-E钻头钻孔)

G00Z-50

G43G 00Z100H 02

M 08

M 03S600

X10.5Y0

G73X 10.5Y0R1Z-4Q-0.7K 0.1F20

X0Y10.5

X-10.5Y0

X0Y-10

G00Z100

M 09

G49Z-50

G80

M 05

M 00

G56(φ8mm键槽铣刀扩孔)

G00Z-50

G43G 00Z100H 03

M 08

M 03S400

X0Y-10

G73X 0Y-10R2.5Z-15Q-0.7K0.1F10

G00Z100

M 09

G49Z-50

G 80

M 05

M 00

G 56(φ10mm 键槽铣刀钻孔)

G 00Z-50

G 43G00Z100H 04

M 03S380

M 08

X0Y-10

G 73X0Y-10Z-18R2.5Q-0.7K 0.1F15

G 00Z100

G 49Z-50

G80X 10.5Y0

M 05

M 30