摘要: 针对液压锥阀阀口冲蚀磨损问题,运用Fluent中的离散相模型(DPM)进行了锥阀阀口流域固-液两相流数值计算.研究结果表明:在阀口主流束冲蚀与阀腔漩涡离心颗粒磨蚀联合作用下,阀口处阀芯壁面出现大面积冲蚀磨损,阀座拐角工作面冲蚀磨损率最大;随着压差和介质黏度的增大,阀座壁面的冲蚀磨损加剧;圆弧形阀座工作面具有“圆角效应”,能够光顺阀口主流束颗粒轨迹,迫使阀腔漩涡区域后移并远离工作区,其工作面基本无冲蚀.

关键词: 液压锥阀; 阀口; 冲蚀磨损; 数值预测; 对策

液压锥阀是流体传动与控制技术中最常用的基础元件之一,其通流能力强、响应快,常被用于压力和流量控制阀的主阀或先导阀.阀口是锥阀的关键部位,其性能决定了锥阀及系统的工作特性.锥阀工作时开度很小,前后压差大,阀口液流处于高速喷流状态[1].油液中常含有一定的固体颗粒物,固体颗粒随高速液流在流经锥阀阀口时,将以很大的动能冲击阀口工作面,经过多次反复磨削使得材料剥离[2],锥阀阀口易产生冲蚀磨损,损伤其工作面进而诱发密封失效.

突破传统液压技术单相流假设,研究液压锥阀阀口流域固-液两相流流动,对锥阀阀口冲蚀磨损预测、成因分析及抗冲蚀对策的提出具有重要意义.钱东良等[3]对海底输气管道系统针型节流阀进行气-固冲蚀模拟,获得节流阀内部易冲蚀位置和冲蚀速率分布.张宏等[4]研究发现煤粒对高水基液压平面阀冲蚀磨损主要发生在节流口附近,提出一种基于结构改进的减轻阀芯磨损的新方法.訚耀保、褚渊博等[5-6]对射流管伺服阀前置级进行了冲蚀磨损数值模拟,获得了冲蚀磨损率及理论寿命.以上研究对本文的研究提供了有益的借鉴,但专门针对液压锥阀尤其是锥阀阀口冲蚀磨损及抗冲蚀对策的相关研究还未见报道.本文针对液压锥阀阀口冲蚀磨损问题,运用Fluent中的离散相模型(DPM)进行了固-液两相流数值计算,预测锥阀阀口易冲蚀位置,分析锥阀阀口冲蚀形成原因,提出液压锥阀阀口抗冲蚀对策,本研究对于液压锥阀冲蚀磨损分析及抗冲蚀设计提供了有益参考.

1 液压锥阀CFD模型

1.1 计算模型

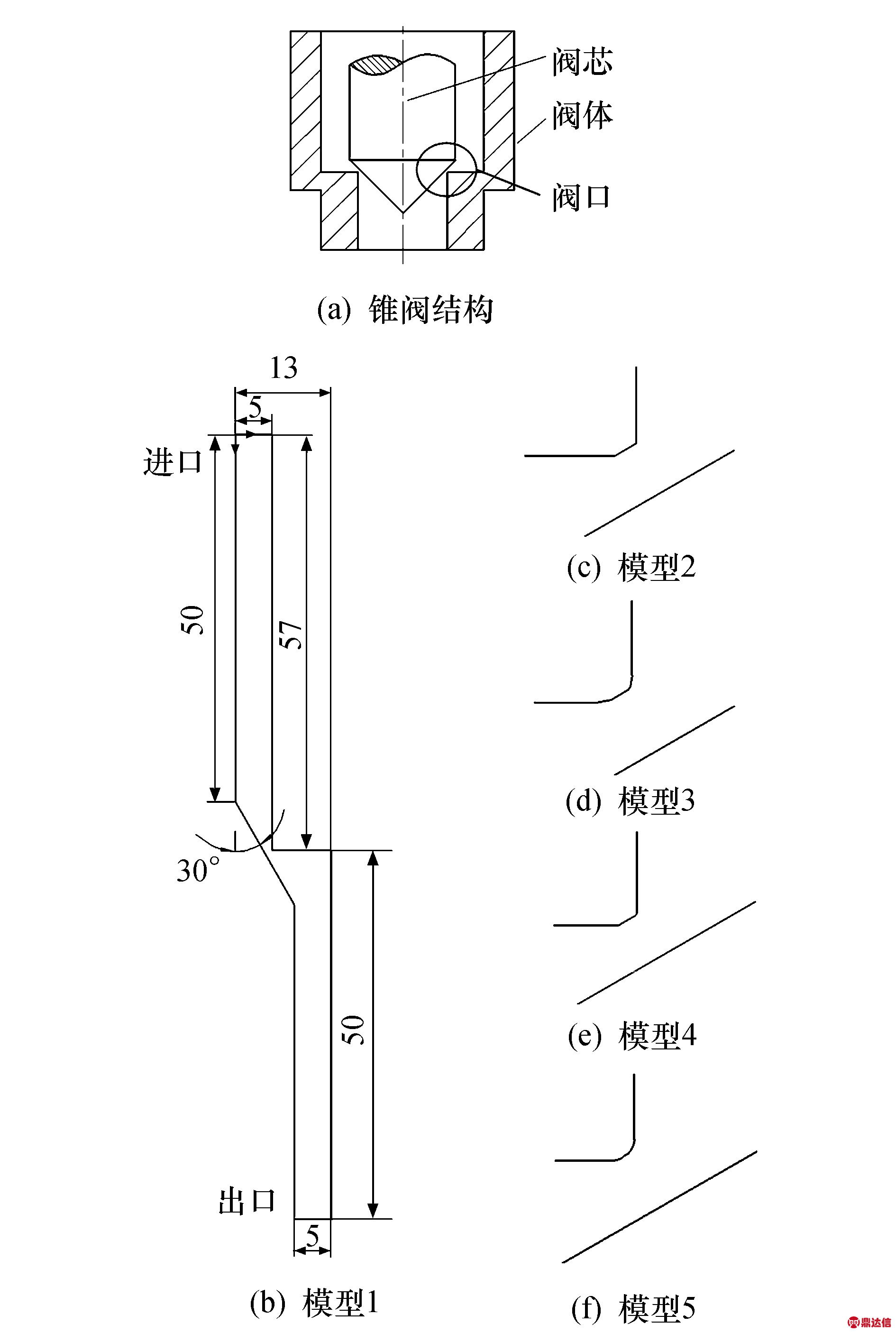

由于液压锥阀(见图1a)内部流场关于阀芯轴线对称,为了减少计算量,建立如图1所示的锥阀CFD模型(单位:mm).其中模型1为阀座90°直角结构,模型2为单线段结构,模型3为三段线结构,模型4为圆弧-线段-圆弧结构,模型5为圆弧结构.模型2~5中壁面和阀芯尺寸与模型1相同,为了后面流场计算和对比分析,仅阀座-阀芯接触面(线)结构即阀口(见图1a)不同.

图1 锥阀CFD模型

Fig.1 CFD model of poppet valve

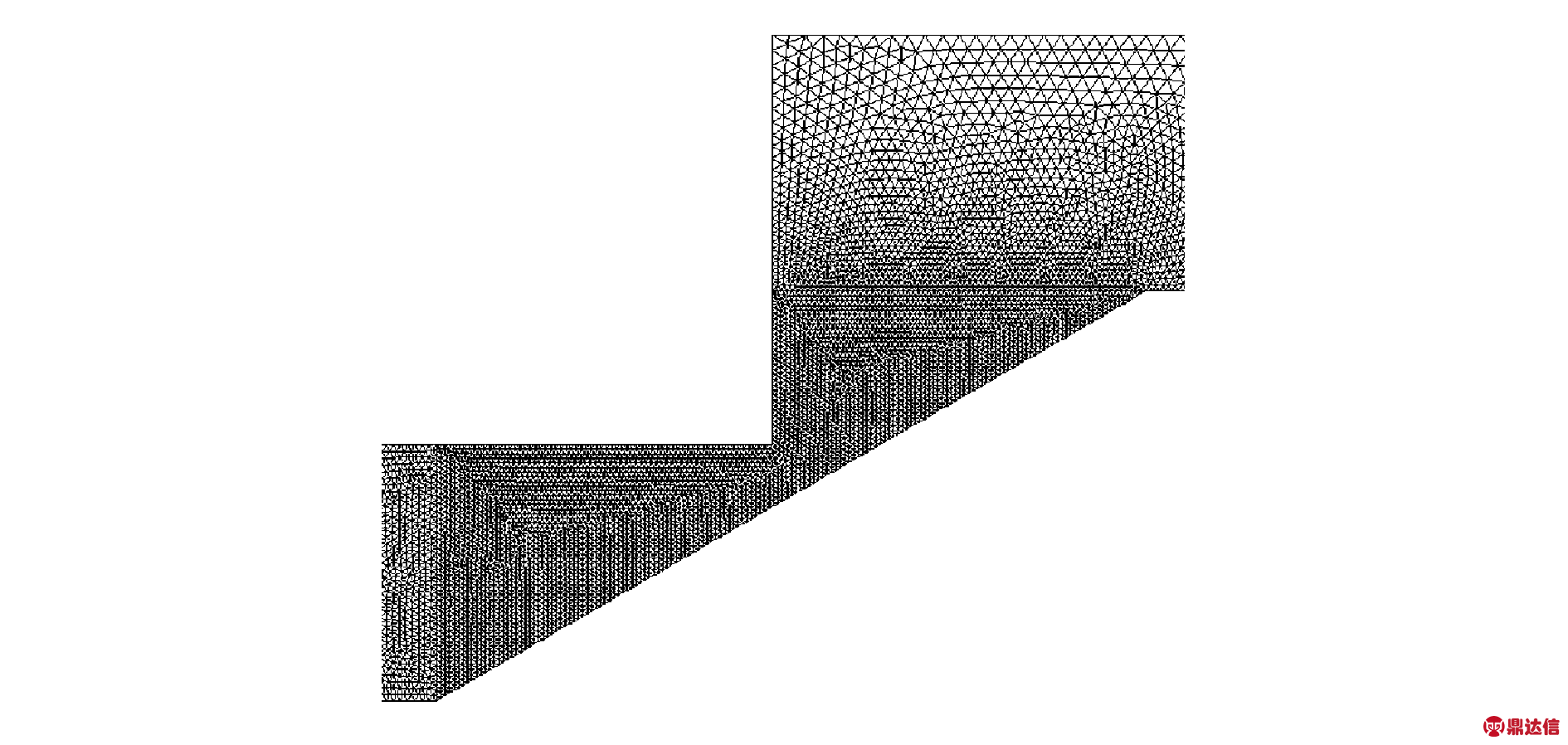

锥阀内部流场网格划分采用三角形网格,对阀口区域进行局部细化,如图2所示.

图2 阀口局部网格细化

Fig.2 Local mesh refinement at valve orifice

1.2 计算条件

运用流体动力学软件Fluent预测液压锥阀内流场壁面的冲蚀磨损,采用欧拉-拉格朗日法,将高速流动的油液作为连续相,在欧拉坐标下模拟连续相的流场,固体颗粒物作为离散相,在拉格朗日坐标下计算固体颗粒物的运动轨迹.在欧拉-拉格朗日法模拟离散相颗粒的运动未考虑颗粒体积分数对连续相的影响、颗粒与颗粒之间的相互作用等,仅适用于离散相的体积分数小于10%~12%的多相流动的模拟,而液压油中的固体颗粒体积分数远小于10%.

分析固体颗粒的受力情况,建立颗粒运动方程,在拉格朗日坐标系下对该微分方程积分求解得到离散相颗粒的运动轨迹:

(1)

式中:u为液相速度,m/s;up为固体颗粒相速度,m/s;ρp为固体颗粒相密度,kg/m3;Fd(u-up)为x方向单位质量颗粒所受的曳力,N;gx(ρp-ρ)/ρp为单位质量颗粒在x方向的重力,N;Fx为单位质量颗粒在x方向的附加力,包括虚拟质量力、布朗力等.

采用Edwards等[7]对砂粒与碳钢和铝表面进行冲蚀实验提出的冲蚀磨损模型计算液压锥阀阀口冲蚀磨损率,即

(2)

式中:Re为冲蚀磨损率,kg/(m2·s);n为颗粒数;mp为颗粒质量流率,kg/s;dp为颗粒直径,m;C(dp)为颗粒直径的函数;α为颗粒轨迹与壁面的冲蚀角;f(α)为冲蚀角函数;v为颗粒的相对运动速度;b(v)为颗粒的相对运动速度函数;Af为颗粒冲蚀壁面的单位面积.

本次液压锥阀阀口冲蚀预测计算中颗粒质量流率mp取10-6kg/s;颗粒直径dp取5 μm;颗粒直径的函数C(dp)取1.8×10-9;颗粒轨迹与壁面的冲蚀角α取30°,此时冲击破坏最大,f(α)=1;颗粒的相对运动速度函数b(v)在冲蚀中一般取0.5~3.0,现取b(v)=2.

边界条件设置:计算中进口设为压力进口,出口设为压力出口,油液密度为889 kg/m3;阀体阀芯材料密度为7 850 kg/m3;颗粒密度为1 500 kg/m3.

2 计算结果及分析

2.1 锥阀阀口冲蚀磨损预测及成因分析

计算条件:进口设为压力进口10 MPa,出口设为压力出口0 MPa,油液动力黏度为0.035 56 Pa·s,采用模型1.

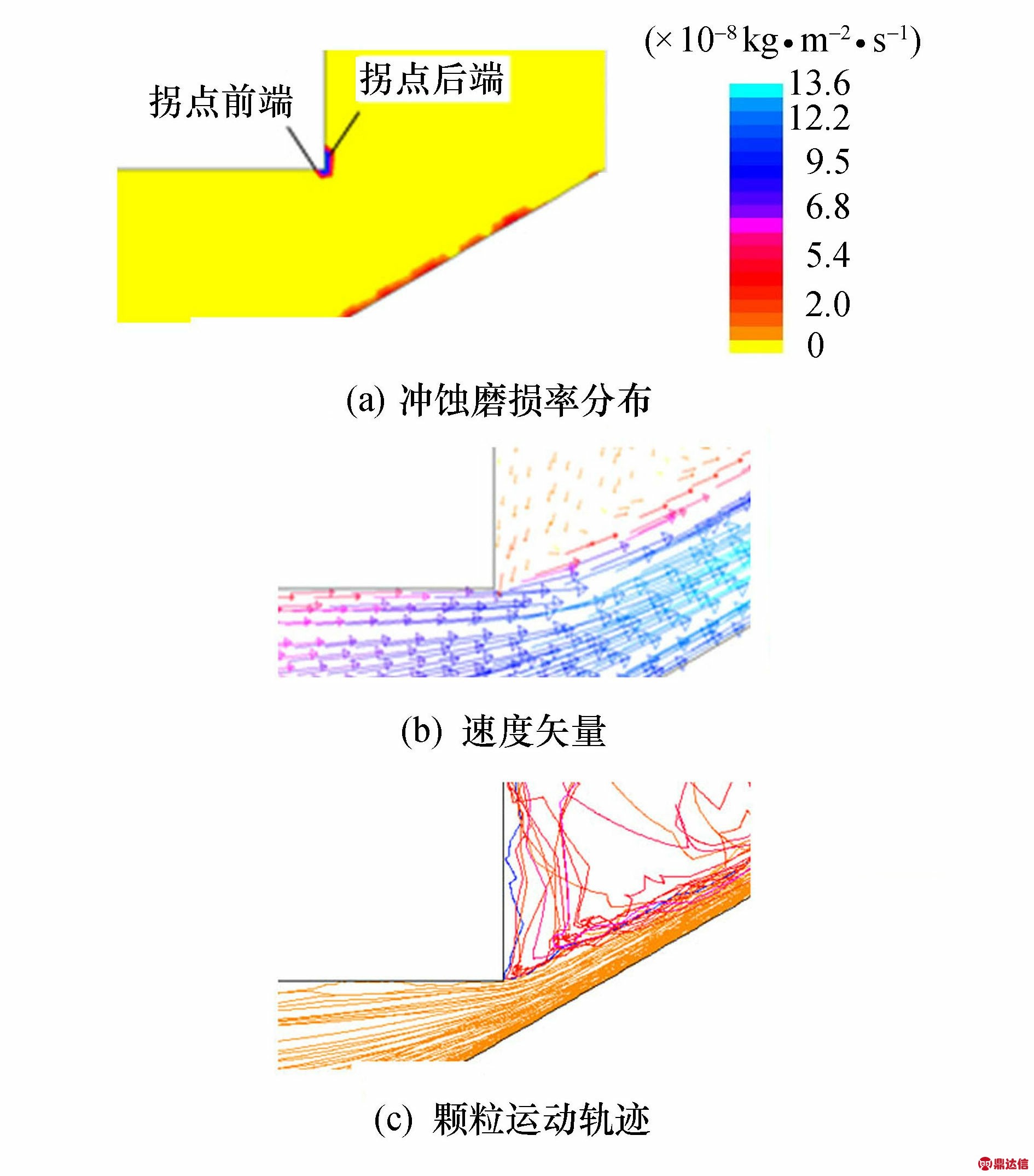

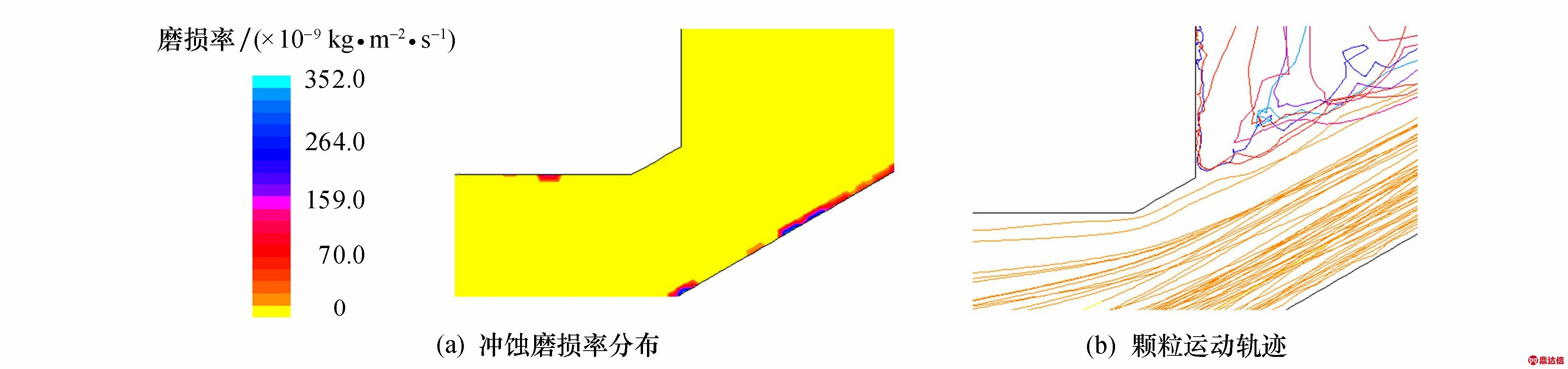

由图3a可以看出,锥阀阀口流域阀芯表面和阀座拐点均有冲蚀磨损,而且最大冲蚀磨损率出现在阀座拐点附近.通过分析速度矢量和颗粒运动轨迹(见图3b和图3c),发现在阀口后阀腔形成逆时针漩涡,固体颗粒在漩涡离心力作用下被甩到漩涡边缘不停地磨蚀阀座拐点后端的工作面;另外,阀口过流面积突减,阀口主流束速度剧增,其携带的颗粒以高动能冲蚀阀座拐点前端.可认为阀座拐点工作面的冲蚀磨损是阀口主流束冲蚀与阀腔漩涡离心颗粒磨蚀联合作用的结果.在阀口主流束液流冲刷与颗粒的冲蚀作用下,阀芯表面中上部出现冲蚀磨损.

图3 锥阀模型1阀口的冲蚀磨损

Fig.3 Erosion wear at valve orifice of poppet valve model 1

2.2 进出口压差对锥阀阀口冲蚀的影响

计算条件:模型1,油液密度为889 kg/m3;油液动力黏度为0.035 56 Pa·s;出口压力为0 MPa,改变进口压力,即分别设置为10、8、6、4、2 MPa.

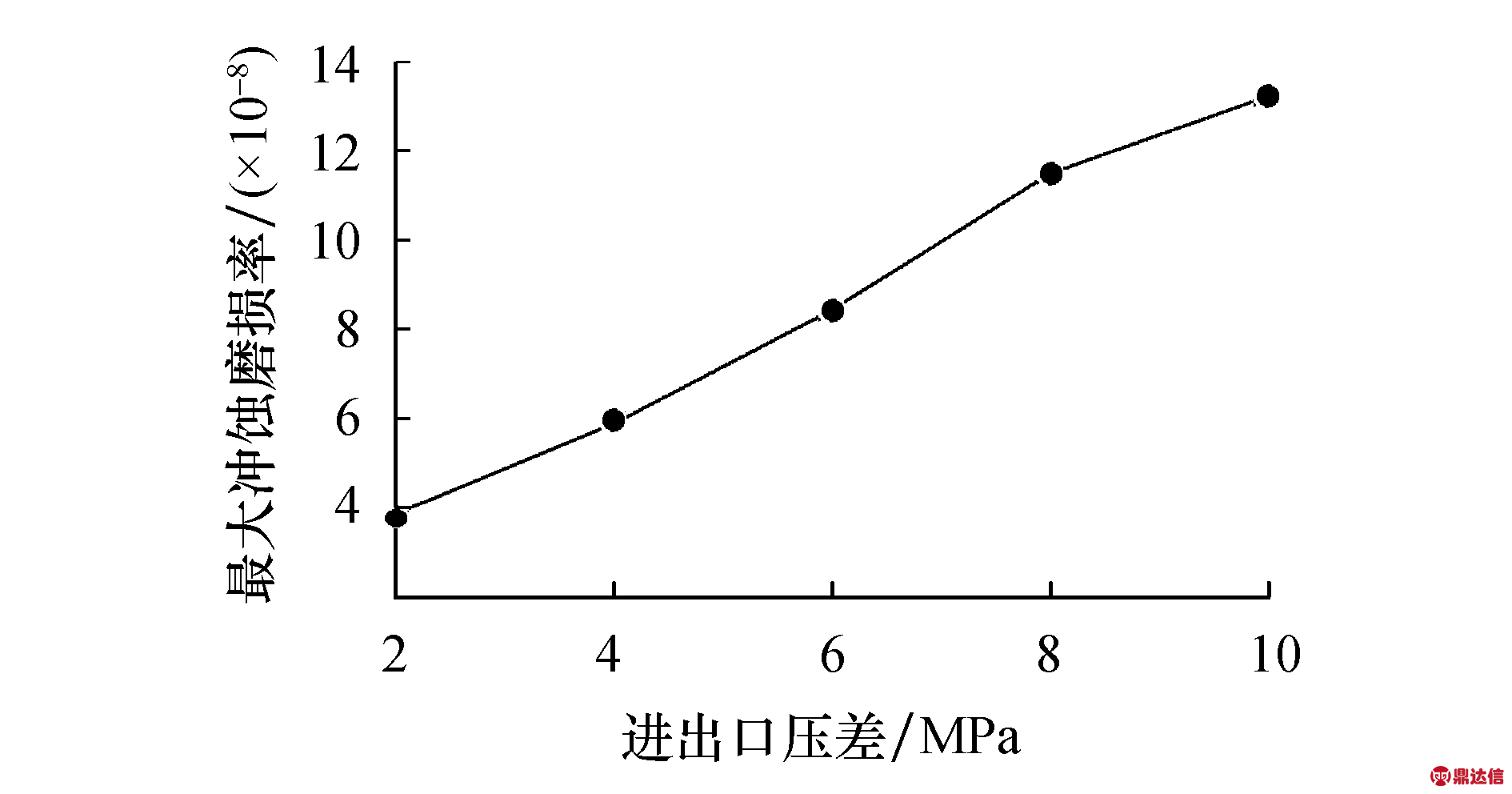

由图4可知,随着锥阀进出口压差的增大,阀口流域阀座壁面的最大冲蚀磨损率呈逐渐增大的趋势.锥阀阀口属于渐缩-渐扩型流域,在阀口附近高压液流过流面积剧减,压力能转换为动能,导致液流速度剧增(压差10 MPa时,阀口流速达150 m/s),随着进出口压差的增大,阀口附近流域壁面冲蚀磨损逐渐增强,这与Edwards冲蚀模型中冲蚀磨损率与颗粒的相对运动速度成正相关是一致的.

图4 压差与阀口冲蚀磨损率的关系

Fig.4 Relation of pressure drop to erosion wear rate

2.3 油温对锥阀阀口冲蚀的影响

计算条件:模型1,油液密度为889 kg/m3,进口压力为10 MPa,出口压力为0 MPa,不同温度时油液的动力黏度见表1.

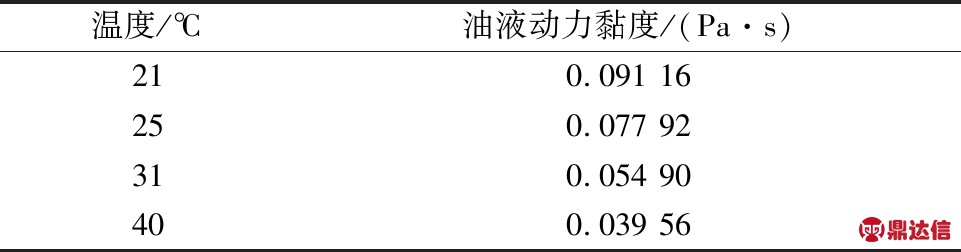

表1 不同温度时油液的动力黏度

Tab.1 Dynamic viscosity of oil at different temperature

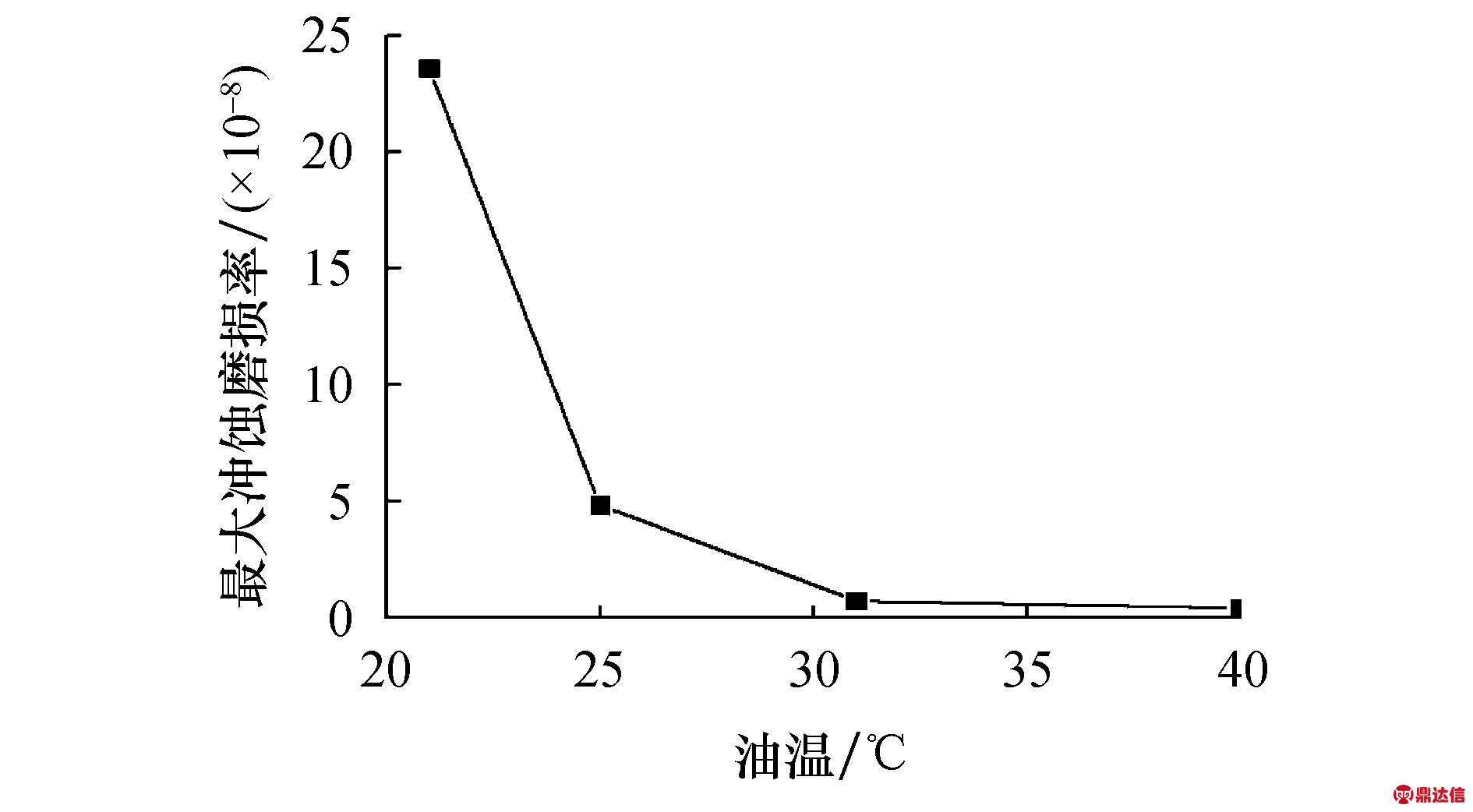

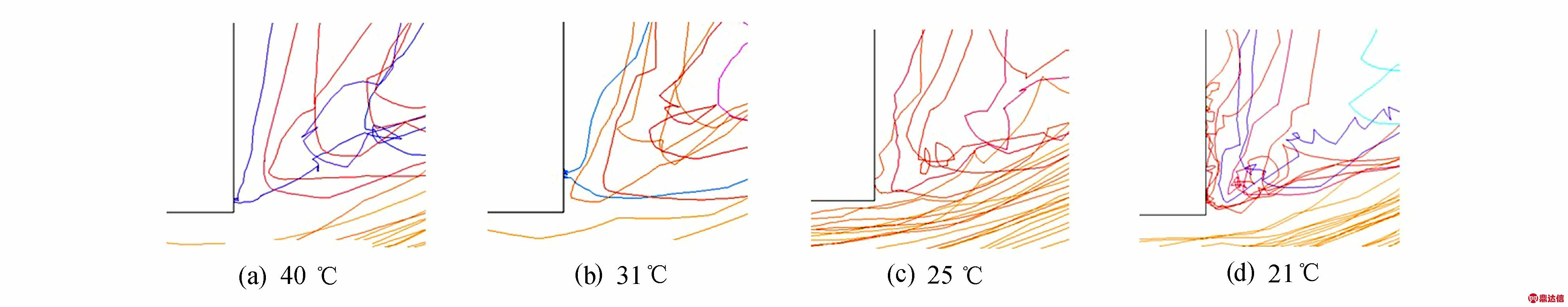

由图5可知,随着油温的降低,阀座拐点工作面处的最大冲蚀磨损率逐渐增大.其原因在于随着油温的降低,连续相油液黏度增大,油液分子排列紧密,油液冲刷能力增强;油液分子之间、颗粒之间引力增大,颗粒团动能大,撞击频次增高,冲蚀磨损加剧,如图6所示.

图5 油温与阀口冲蚀磨损率的关系

Fig.5 Relation of oil temperature to erosion wear rate

图6 不同油温下颗粒的运动轨迹

Fig.6 Track of movement of oil particle at different temperature

2.4 阀座结构对锥阀阀口冲蚀的影响

为研究阀座几何形状对于锥阀阀口冲蚀的影响,计算条件同2.1节,在模型1计算的基础上,对模型2~4进行固液两相流数值计算,主要分析阀口流域最大冲蚀磨损率分布、颗粒运动轨迹等.

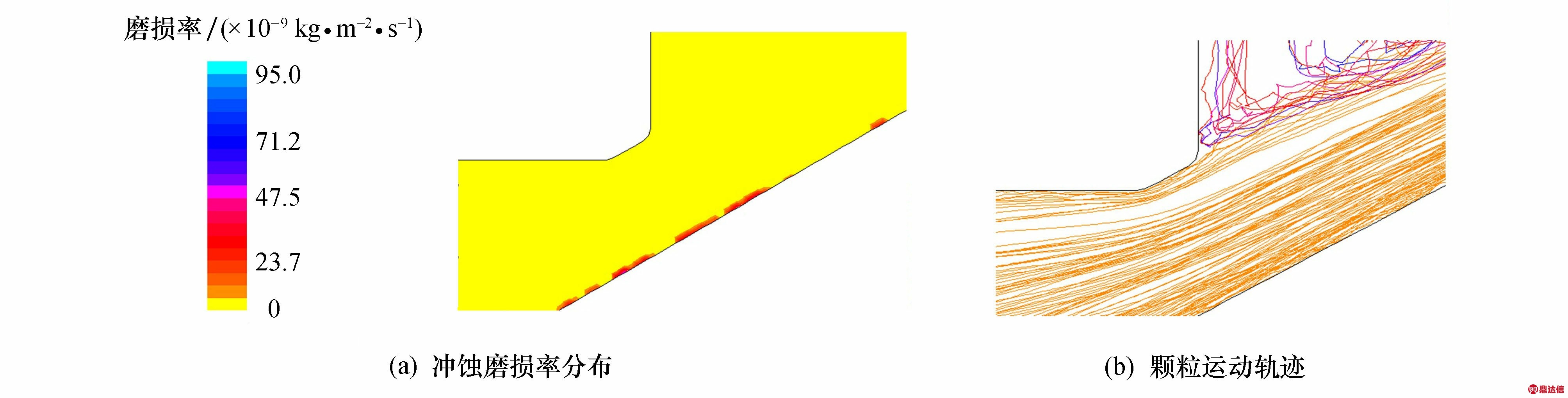

如图3、7、8和9所示,模型1~4锥阀阀座工作面冲蚀程度逐渐减轻,模型1~3阀座工作面都存在冲蚀,主要原因是阀口主流束冲蚀与阀腔漩涡离心颗粒磨蚀联合作用;模型2、3中阀座拐点附近冲蚀区域向来流方向迁移,远离锥阀阀口工作面,主要是因为在单、三段线模型中阀座拐点前移;模型4阀座工作面基本没有冲蚀,主要是因为圆角光顺颗粒轨迹,使得颗粒惯性导流;模型1~4阀锥工作面均有冲蚀,主要是阀口主流束冲蚀作用;模型1~4阀腔漩涡内颗粒逐渐远离阀座工作面,即漩涡离心颗粒磨削作用逐渐减弱.可以看出,随着阀座几何形状光顺性的增大,固体颗粒对阀座工作面处的冲蚀逐渐减轻.

图7 模型2阀口的冲蚀磨损

Fig.7 Erosion wear at valve orifice of model 2

图8 模型3阀口的冲蚀磨损

Fig.8 Erosion wear at valve orifice of model 3

图9 模型4阀口的冲蚀磨损

Fig.9 Erosion wear at valve orifice of model 4

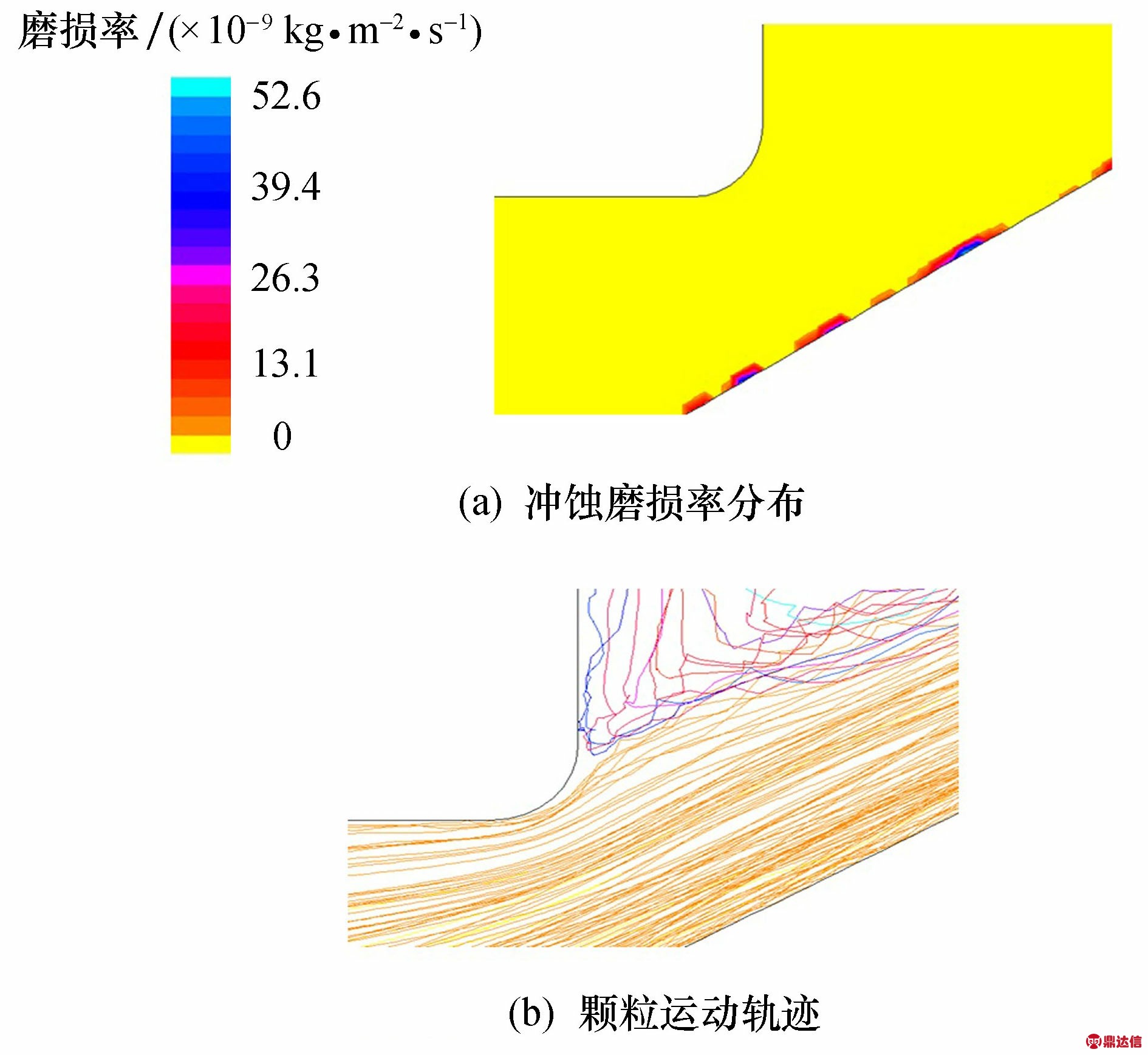

3 液压锥阀阀口冲蚀磨损对策

在前面阀座结构对阀口冲蚀影响规律的研究基础上,提出一种圆弧形阀座结构,即模型5(见图10).计算发现圆弧形阀座工作面壁面无冲蚀,阀芯壁面仍有冲蚀磨损.圆弧形阀座工作面具有“圆角效应”能够光顺阀口主流束颗粒轨迹,迫使阀腔漩涡区域后移远离工作区,故其工作面基本无冲蚀.

图10 模型5阀口的冲蚀磨损

Fig.10 Erosion wear at valve orifice of model 5

4 结论

1) 在阀口主流束冲蚀与阀腔漩涡离心颗粒磨蚀联合作用下,液压锥阀阀口处阀芯壁面出现大面积冲蚀,而阀座拐角工作面冲蚀磨损率最大.

2) 随着进出口压差的增大,液流-颗粒速度增大,阀口流域阀座壁面的最大冲蚀磨损率总体呈逐渐增大趋势;随着油温的降低,液体黏度增大,油液分子、颗粒排列紧密,撞击频次增高,冲蚀磨损加剧.

3) 圆弧形阀座工作面具有“圆角效应”能够光顺阀口主流束颗粒轨迹,迫使阀腔漩涡区域后移并远离工作区,其工作面基本无冲蚀.