[摘要] 为提高精密机床主轴支撑的承载能力,增强机床的工作性能,以静压气体球轴承为研究对象,通过开设不同形式的纬线槽和经线槽,运用CFD理论对径向和轴向复合偏心下轴承的轴向承载性能进行了研究,并分析了轴承轴向承载力与纬线槽和经线槽几何尺寸的关系。研究发现:纬线槽可实现轴承间隙内的压力均化作用,降低压力下降速度,改善轴向承载性能;经线槽通过压力均化和动压效应,增大气膜流场压力,提高轴承承载力和刚度;轴承的轴向承载力受纬线槽槽宽和经线槽槽深影响较大,一定范围内增大纬线槽槽宽或经线槽槽深可以较快提高轴向承载力。纬线槽和经线槽的开设形式及几何尺寸对静压气体球轴承轴向承载性能的影响研究为气体轴承的重载应用提供参考。

关键词: 静压气体球轴承;纬线槽;经线槽;承载力;刚度

科技的飞跃不断推动生产力的进步,制造业,尤其是机械制造领域正不断自我更新以适应社会越来越高的生产要求。高速高精度加工也已成为机械工业不断追求的目标,尤其是高转速超精密机床的速度和精度一直是衡量机床先进水平的重要指标[1–2]。机床的加工水平在其核心部件——机床主轴的性能上得到重要体现,随着制造水平的不断提高,气体润滑技术已在高速主轴系统乃至电主轴系统中得到广泛使用,气体轴承的支撑使得机床主轴的转速、精度、能耗和寿命等各方面得到了极大提升[3–5]。气体球轴承因其径向–轴向的双向承载和较高的回转精度不断得到推广,但较低的承载力和刚度也一直是制约其在重载场合应用的软肋。

众多学者为提高气体球轴承的承载性能进行了大量研究,Tipei等[6]提出利用球坐标系研究气体润滑球轴承的雷诺式,并从球轴承的气膜特性入手分析了轴承的承载性能。Yacout等[7]研究了气体球轴承节流尺寸与表面质量对轴承承载性能的影响关系,给出了轴承设计的合理尺寸。Choi等[8]运用田口法对气体球轴承进行了参数化研究,分析出了轴承的开槽深度、半径间隙等对轴承承载力和刚度的影响规律。贾晨辉等[9]通过对球面动压气体轴承增设螺旋槽,研究了螺旋槽深度和宽度对承载的影响,找到了提高承载的最佳数值。郭良斌等[10]分析了球轴承特征参数与轴承承载特性的影响关系,并给出推荐的参数范围。解鹏等[11]研究了不同小孔节流形式对静压气体球轴承承载性能的影响,提出了适于承载、刚度和流量优先的结构选择方法。前人对球轴承的研究层出不穷,但针对静压气体球轴承进行开槽处理的研究相对较少。

为改善气体球轴承在机床主轴支承中较低的承载性能,将气体球轴承设为小孔节流式全球型结构,并在节流孔间开设纬线槽或经线槽,基于CFD 理论分析轴承在轴向和径向复合偏心时的轴向承载力和刚度,研究槽的布置方式及几何参数对气体球轴承轴向承载的影响规律。

1 轴承结构设计

1.1 主轴支撑形式设计

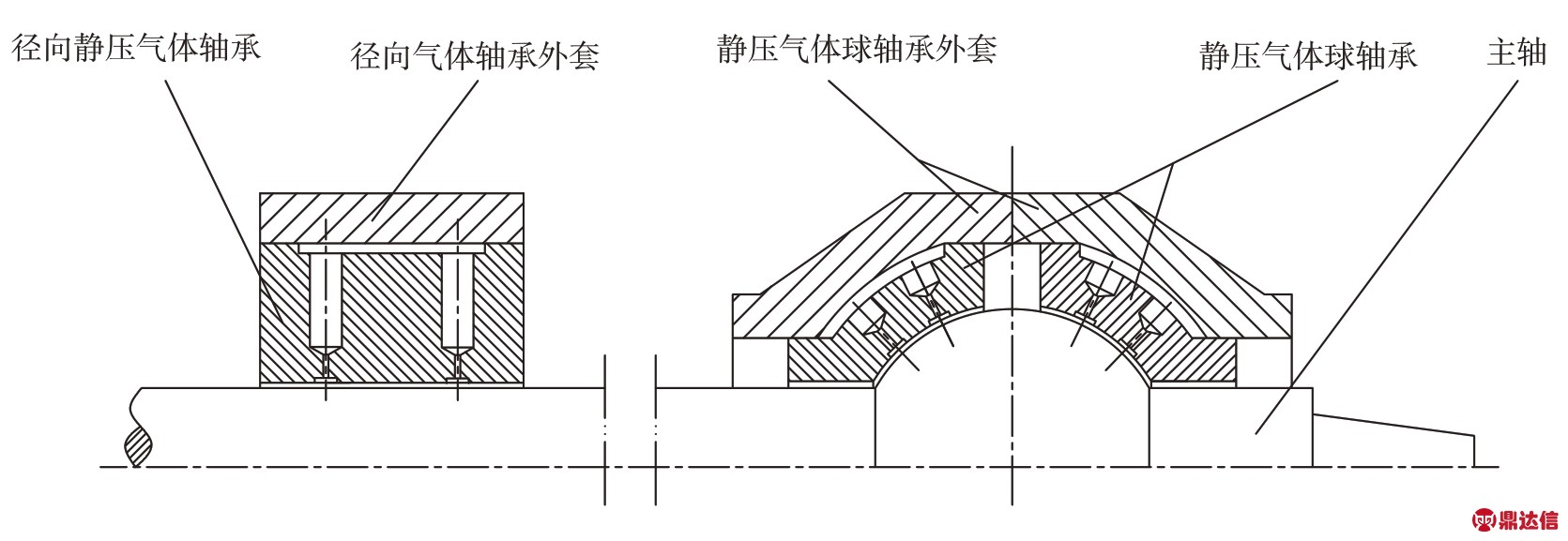

本文基于高速精密车床主轴的承载需求,将主轴支撑设计为前球面后柱面的结构形式,如图1所示,主轴前端采用全球型静压气体球轴承,直接承载前方因切削所产生的轴向力和径向力,后端采用径向气体轴承与气体球轴承共同承受径向力和力矩。为确保主轴具有较高的承载特性,前后轴承均采用承载力和刚度较高的小孔节流静压气体轴承。静压气体球轴承的两个球缺形球窝相互扣合在球形转子上,两个球窝上均有双排供气孔,以确保轴承具有较高的承载能力,因为关于径向静压气体轴承的承载特性已有了较多的研究,本文将只对开槽静压气体球轴承做出讨论。

1.2 静压气体球轴承参数设计

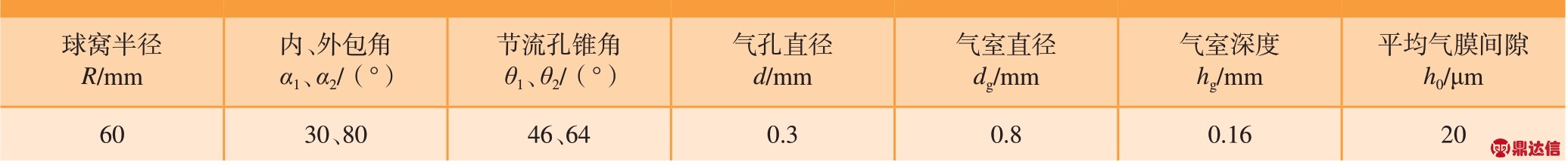

全球型静压气体球轴承的结构参数如图2所示,两个同心的球窝结构对称,球窝内外包角分别为α1、α2,在球窝上设有两排共12个节流孔,每排6个节流孔均匀排布,节流孔锥角分别为θ1、θ2。供气孔直径为d,气室直径为dg,深度为hg。球窝中心为O1,半径为R,球头中心为O2,球窝和球头之间的平均间隙为h0,ez和ey分别是球头沿轴向和径向的偏心距。轴向偏心率εz和径向偏心率εy分别是ez和ey与h0之比。由于根据不同的轴承设计准则存在结构参数的差异性,基于高速精密车床主轴的性能要求,对各个参数设计如表1所示。

为提高气体球轴承承载能力,在球窝上各气室之间开设通槽,研究槽对轴承间隙内的气膜压力以及轴承承载性能的影响情况,但如果将较多的气室连通等同于大幅增加了气室体积,由于气体存在可压缩性,在轴承工作过程中会产生明显的气锤自激现象[12–13]。为避免影响轴承稳定性,每条通槽最多连通两个气室,并与气室保持深度和宽度一致。通槽的深度hg和宽度dg应满足式(1)和式(2)[14],

图1 主轴的支撑形式

Fig.1 Support form of spindle

表1 静压气体球轴承的结构参数

Table 1 Structural parameters of hydrostatic spherical gas bearing

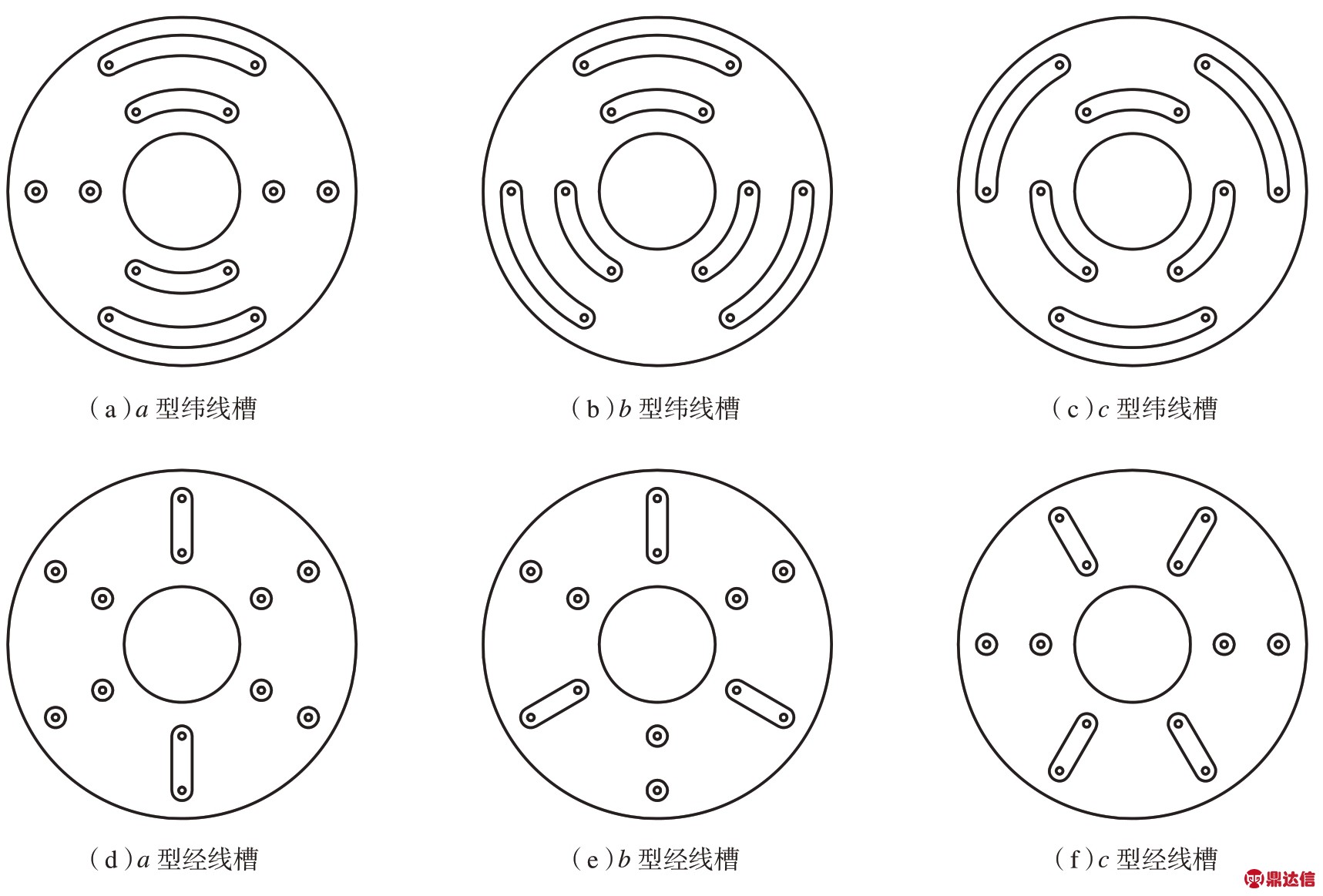

为了研究通槽的不同开设形式对静压气体球轴承承载性能的影响规律,鉴于每个球窝设有双排供气孔,类似于地球经纬线的分布方式,将通槽设计为绕回转轴线方向的纬线槽以及与之垂直方向的经线槽。根据通槽开设方向、开设数量以及布置方位的不同,将纬线槽和经线槽分别设计为图3所示的布置方式。

图2 静压气体球轴承结构参数

Fig.2 Structural parameters of hydrostatic spherical gas bearing

2 静压气体球轴承承载特性理论分析

2.1 流体力学理论

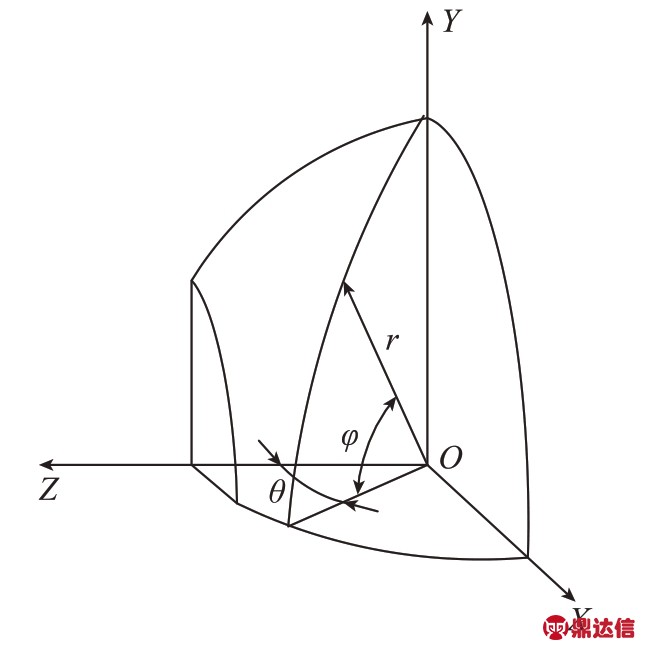

当供气孔输入高压气体,气体经过小孔节流作用进入气室产生一次压降,随后进入轴承间隙不断扩散,压力逐渐降低,直至充满整个轴承间隙形成气膜。气体从轴承边界出口流出,气压降为大气压力。根据流体力学理论可知,若建立如图4所示的球坐标参考系,球上任意一点坐标以r、θ、φ来表示,则气体在轴承间隙内的流动遵循球坐标系下的雷诺方程[15]:

式中,p为气膜压力;η为动力黏性系数;h为当地气膜厚度;pa为大气压力;ρa为环境气体密度; 为气体从节流孔流入气膜的平均速度;δi为狄拉克函数,且有节流孔处其值为1,无节流孔处其值为0。

为气体从节流孔流入气膜的平均速度;δi为狄拉克函数,且有节流孔处其值为1,无节流孔处其值为0。

本文将通过建立全球型无槽静压气体球轴承模型、开设a、b、c3种形式纬线槽和经线槽的球轴承模型,以雷诺润滑方程为基础,根据CFD理论,对模型中的流体区域进行网格划分和方程求解,计算气膜间隙内的流场特性,并求取轴承承载力[16–17]。由于所设计的支撑方式中,轴向力全部由静压气体球轴承承受,因此本文将研究轴向、径向复合偏心下球轴承的轴向承载特性。

图3 纬线槽和经线槽的不同开设形式

Fig.3 Different forms of latitudinal and longitudinal grooves

图4 静压气体球轴承的球坐标系

Fig.4 Spherical coordinate system of hydrostatic spherical gas bearing

三角形单元体是适应能力强、求解方便简单的网格形式,其插值函数[18]为:

式中,fi、fj、fm为单元节点i、j、m的压力平方;Ni、Nj、Nm为单元节点i、j、m的形状函数,其值是关于坐标x和z的函数。

将静压气体球轴承间隙内划分为n个单元体,应用加权余量法对式(3)降阶,将各单元体节点方程写成矩阵形式,如式(5)所示

式中,F为未知节点的函数矢量,F=(f1,f2,…,fN)T;fN为节点N的压力平方;T为未知右端项矩阵,T=(t1,t2,…,tN)T,其元素可分为节流孔项、与大气边界有关项和零;k为N×N维刚度矩阵。

2.2 边界条件

对静压气体球轴承间隙内的气膜流场计算采用基于压力的求解方式,将两个球窝上的24个节流孔设为压力进口,供气压力为P0=0.5MPa,两个球窝包角处的气体出口设为压力出口,压力为大气压力,球头表面设为旋转壁面,转速为n=2×104r/min,其余壁面设为固体壁面。流体介质为理想气体且为常温流动。由于静压气体球面轴承工作时必定在径向和轴向均有偏心,因此将偏心率设置为径向偏心率εy=–0.5,轴向偏心率εz=0~0.6,计算采用k–ε模型。

3 计算结果讨论

3.1 径向偏心下纬线槽静压气体球轴承轴向承载性能与轴向偏心率的关系

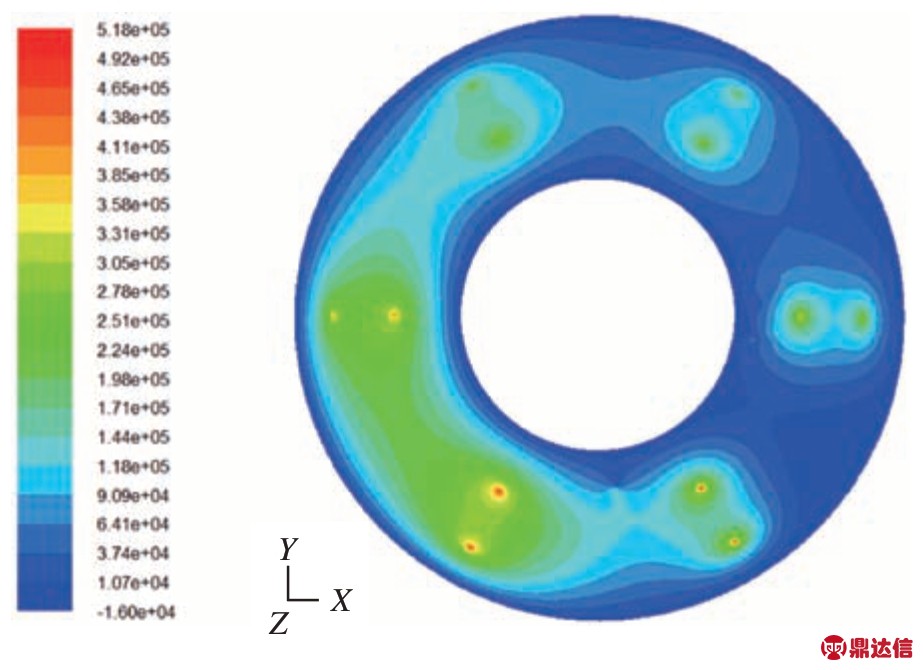

将无槽型静压气体球轴承与开设有纬线槽的静压气体球轴承的球头预先给定y负方向εy=–0.5的径向偏心,并分别设置εz=0~0.6的轴向附加偏心,利用CFD软件对轴承间隙内的流场特性进行计算。图5~6分别为无槽型静压气体球轴承和b型纬线槽静压气体球轴承εz=0.5、εy=–0.5时气膜流场压力云图。

由图5可知,无槽型静压气体球轴承的气体压力分别以各供气孔处的高压中心向四周辐射,压力随气体扩散逐渐降低,由于径向偏心的存在,各孔附近压力下降的速度存在差异:气膜在y正方向的一侧由于气膜厚度变大,气体流通速度较高,压力下降速度较快,高压辐射范围较小;气膜在y负方向一侧,由于气膜厚度变小,压力随气体扩散的下降梯度较缓,高压辐射范围较大。因轴向存在附加偏心作用,y负方向一侧的气膜厚度产生楔形过度,当主轴高速旋转时气膜产生动压效应,厚度值由大变小处的气体压力比供气压力升高2kPa左右,高压辐射范围大于气膜厚度逐渐增大的一侧。

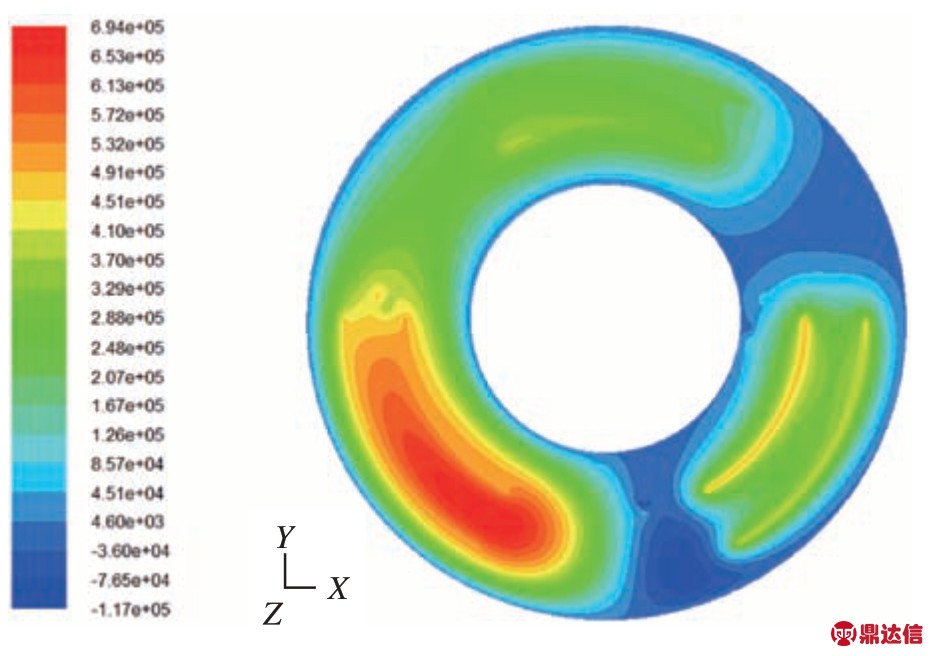

如图6所示,b型纬线槽静压气体球轴承气膜流场压力分布呈现出明显的槽形,纬线槽的开设连通了气室的高压气体,使气室之间的气体压力达到均化作用,并以通槽中线向槽外高压辐射,增大了高压分布区域。纬线槽的开设还使得动压效应明显增强,动压效应产生的高压气体将两个纬线槽内的气压增强约0.2MPa,产生一片高压区域,总体上增大了整个气膜的平均压力,使得轴向承载比无槽型静压气体球轴承高约200N。

图5 无槽型静压气体球轴承气膜流场压力云图

Fig.5 Flow field pressure distribution of hydrostatic spherical gas bearing without groove

图6 b型纬线槽静压气体球轴承气膜流场压力云图

Fig.6 Flow field pressure distribution of hydrostatic spherical gas bearing with b–type latitudinal grooves

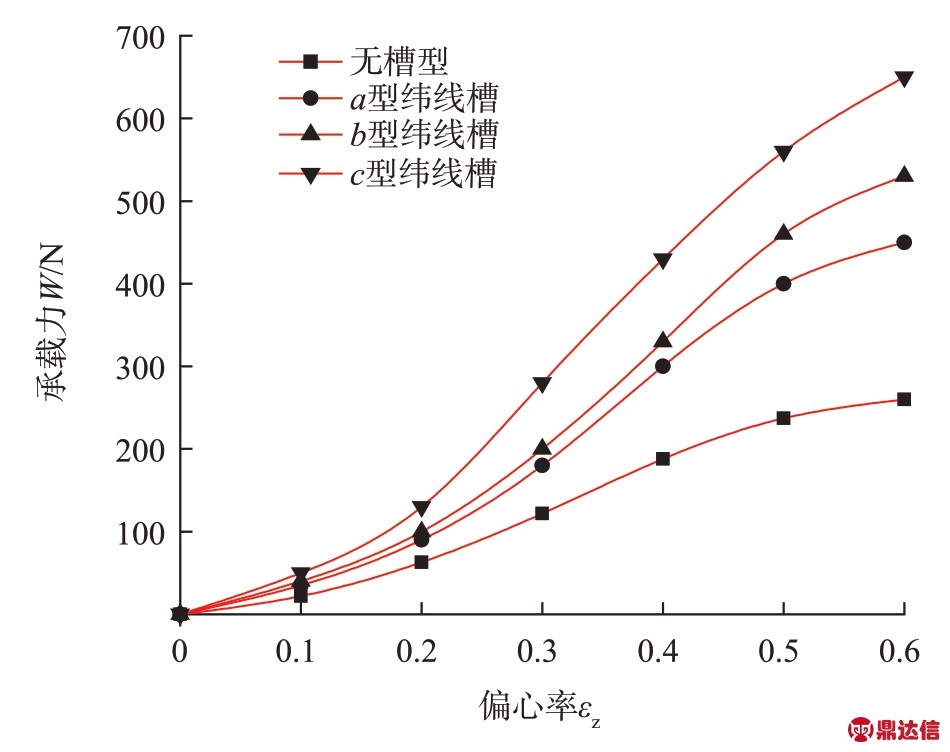

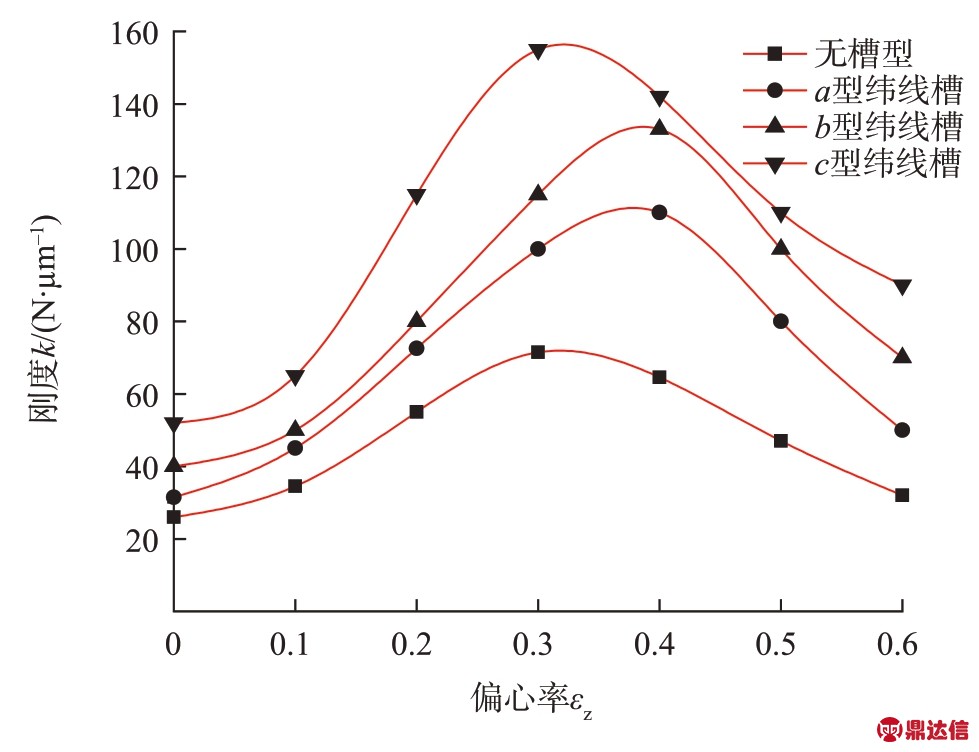

分别改变无槽型静压气体球轴承与a、b、c型纬线槽静压气体球轴承的轴向偏心率,得到εy=–0.5时,不同轴向偏心率下,4种轴承轴向承载力及刚度曲线如图7、8所示。

由图7可知,4种静压气体球轴承的承载力均随轴向偏心率的增加而升高。在任意偏心率下,3种纬线槽轴承承载力均比无槽型轴承有较高提升,且偏心率越大,提升越明显。在开设纬线槽的轴承中,c型承载力最大,a型最小,主要是由于c型纬线槽的开设数量较多,布置范围较大,气室间的压力均化作用较强,气膜整体的高压辐射范围较广,气膜承载能力较高。由图8可以看出,4种静压气体球轴承的刚度随轴向偏心率的变化先升高后降低,说明小偏心时,压力均化效应对高压辐射的作用逐渐增强,当偏心继续加大时,受定值供气压力的影响,气膜压力的提高较为缓慢。可见,若纬线槽数量过多增加,会使得承载力的提升效果减弱,刚度降低;另一方面,过多纬线槽的开设会加大轴承间隙的气膜体积,容易产生气锤自激现象。与图7相同,任意偏心下a、b、c型纬线槽气体球轴承的刚度也均高于无槽型气体球轴承且存在与承载力相同的高低差异。综合图7和图8可知,a、b型纬线槽轴承在轴向偏心为0.4时承载力和刚度值均较高,而c型纬线槽轴承则在轴向偏心0.25~0.45的区间内表现出比a、b型纬线槽轴承较优的承载性能。

图7 无槽型和3种纬线槽型轴承轴向承载力

Fig.7 Axial load capacity of bearing without groove and three types of bearings with latitudinal grooves

3.2 径向偏心下经线槽静压气体球轴承轴向承载性能与轴向偏心率的关系

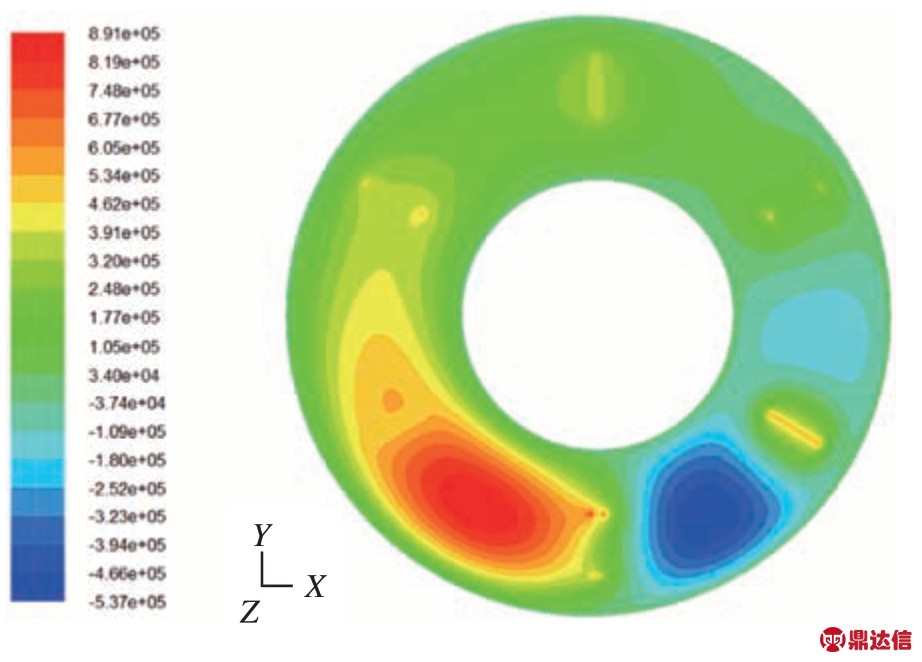

将开设有经线槽的静压气体球轴承的球头预先给定y负方向εy=–0.5的径向偏心,并分别设置εz=0~0.6的轴向附加偏心,利用CFD软件进行计算,求解轴承间隙内的流场特性。b型经线槽静压气体球轴承εz=0.5及εy=–0.5时气膜流场压力云图如图9所示。

由图9可以看出,由于偏心的存在,在y负方向一侧的楔形气膜区,除了以最小气膜厚度为分界的两侧气压因动压效应表现出极大的高低差异外,整个气膜的其他区域均有较高的压力提升,一方面是由于经线方向连接的两个气室之间有高压均化作用,但经线槽槽数较少且长度较短,压力均化效果较弱,更主要的原因在于3个均布的经线槽开设方向与轴承回转方向垂直,随着球头壁面的高速转动,回转方向上的气膜截面不断产生变化,使得动压效应产生于整个气膜之上,气膜整体压力变高。由图9可以看出,压力最高区是由气膜变化产生的动压效应、经线槽的高压均化作用以及经线槽产生的动压效应三重叠加的效果,最高压力较供气压力高出约0.4MPa,极大地增强了轴承的承载能力。

图8 无槽型和3种纬线槽型轴承刚度

Fig.8 Stiffness of four types of bearing without groove and three types of bearings with latitudinal grooves

图9 b型经线槽静压气体球轴承气膜流场压力云图

Fig.9 Flow field pressure distribution of hydrostatic spherical gas bearing with b–type longitudinal grooves

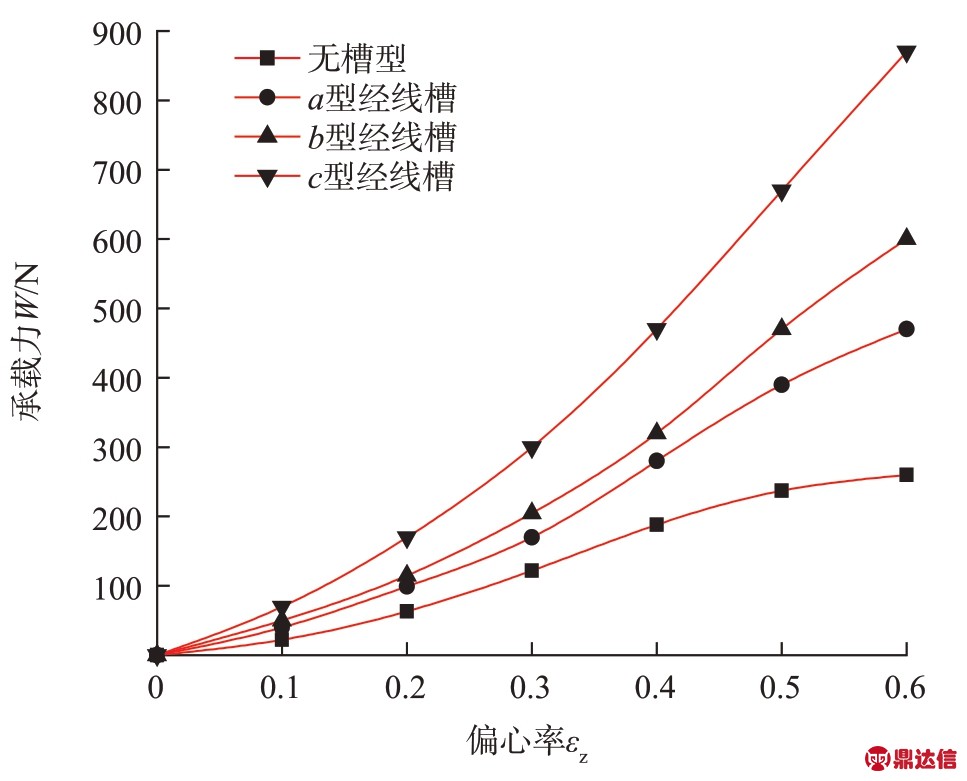

图10 无槽型和3种经线槽型轴承轴向承载力

Fig.10 Axial load capacity of bearing without groove and three types of bearings with longitudinal grooves

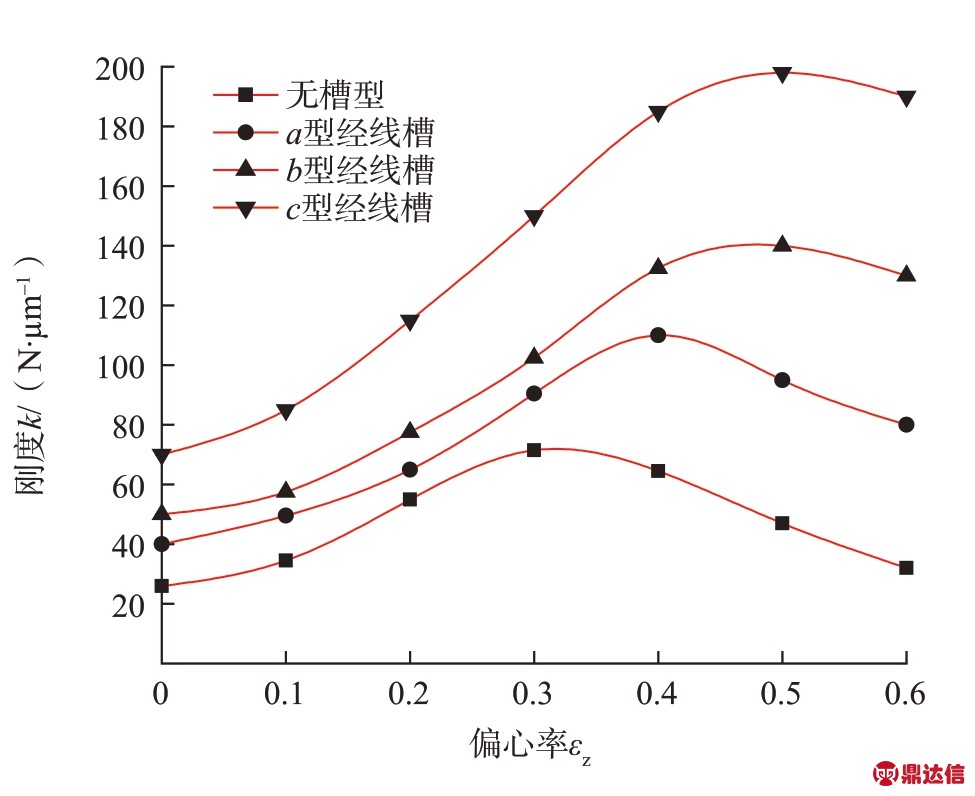

图11 无槽型和3种经线槽型轴承刚度

Fig.11 Stiffness of four types of bearing without groove and three types of bearings with longitudinal grooves

分别改变无槽型静压气体球轴承和a、b、c型经线槽静压气体球轴承的轴向偏心率,得到εy=–0.5时,不同轴向偏心率下,各轴承轴向承载力及刚度曲线如图10、11所示。由图10可知,随轴向偏心率的增加,4种静压气体球轴承的轴向承载力均不断增大,任意偏心率下,开设经线槽的轴承比无槽型轴承的承载力有着较高的提升,且偏心率越大,提升效果越明显。在开设经线槽的轴承中,c型的承载力最大,a型最小。一方面由于c型开设的经线槽数较多,压力均化面积较大;另一方面,经线槽数量的增加加大了轴承回转截面的变化率,极大增强了整个气膜的动压效应,提高了气膜的总体压力,从而使轴向承载能力变大。由于动压效应加强,相较于纬线槽静压气体轴承,即使较少的开槽数量也使得经线槽在任意偏心率下的承载力高于相对应的a、b、c型纬线槽轴承,同一偏心率下最高差值可达200N。

由图11可以看出,无槽型和a型经线槽静压气体球轴承的刚度随轴向偏心率的变化先变高后降低,最高刚度分别出现在偏心率为0.3和0.4处,而b、c型经线槽静压气体球轴承的刚度随偏心率的增大不断升高,仅在偏心为0.5、0.6处稍有回落,说明经线槽的开设数量越多,由于旋转所产生的动压效应越强,气膜压力随偏心改变的变化量越大。但经线槽数量的过多增加也同样会引起刚度的下降和轴承气膜体积的加大,不仅使轴承承载性能改善的价值降低,而且也会引起气锤自激甚至失稳现象。由图11还可看出在任意偏心率下,在开设经线槽的轴承中,c型刚度最大,a型最小。综合图10、11可知,a型经线槽静压气体球轴承在偏心率为0.4处表现出较高的承载力和刚度,b、c型经线槽静压气体球轴承在偏心率为0.4~0.6的区间内表现出较优的承载性能。

3.3 槽深、槽宽对开槽静压气体球轴承承载力的影响

3.3.1 槽深对开槽静压气体球轴承承载力的影响

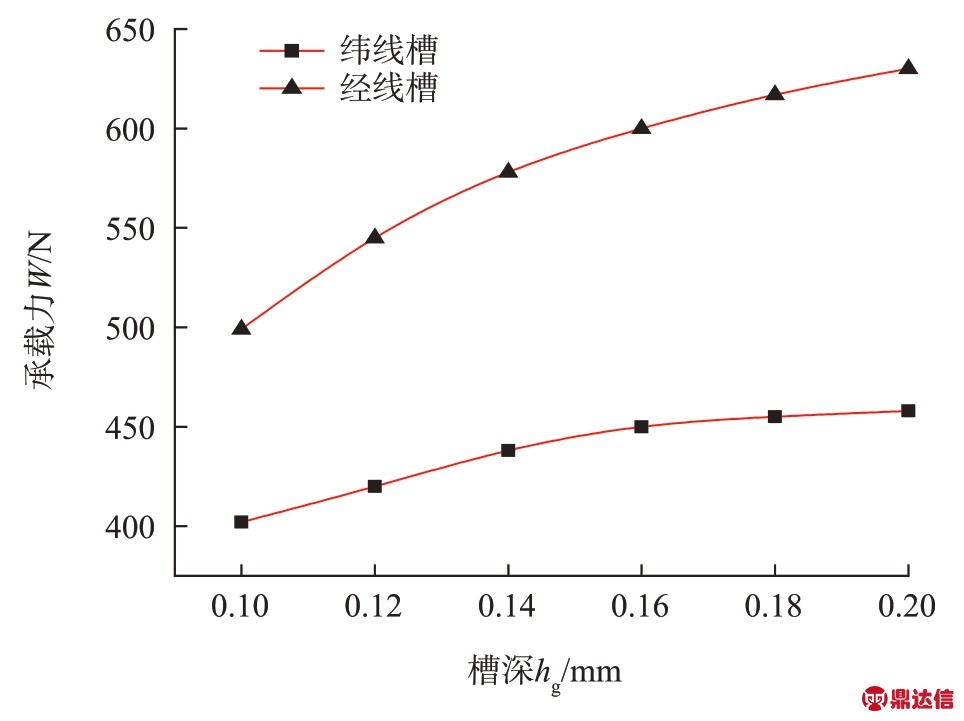

以b型纬线槽和b型经线槽静压气体球轴承为例,分别改变纬线槽和经线槽的槽深,得到两种球轴承关于槽深的轴向承载力曲线。如图12所示,两种轴承承载力均随槽深的增大而增加,且经线槽球轴承增加较快,这是由于随着槽深的增大,纬线槽的高压气体积聚量较多,压力均化能力变强,但深度对于影响面积的增加始终缓慢,而经线槽槽深的增加直接加大了气膜在回转方向截面的变化程度,使得动压效应增强,承载力变化增快。还可以看出当槽深<0.14mm时,二者的承载力增加较快,而槽深>0.14mm时,则增加缓慢,说明槽深的增大对气膜表面的影响越来越弱,槽深的最佳取值范围应在式(1)的基础上进一步向低值方向缩减。

图12 槽深对开槽静压气体球轴承轴向承载力影响

Fig.12 Influence of groove depth on axial load capacity of hydrostatic spherical gas bearing with grooves

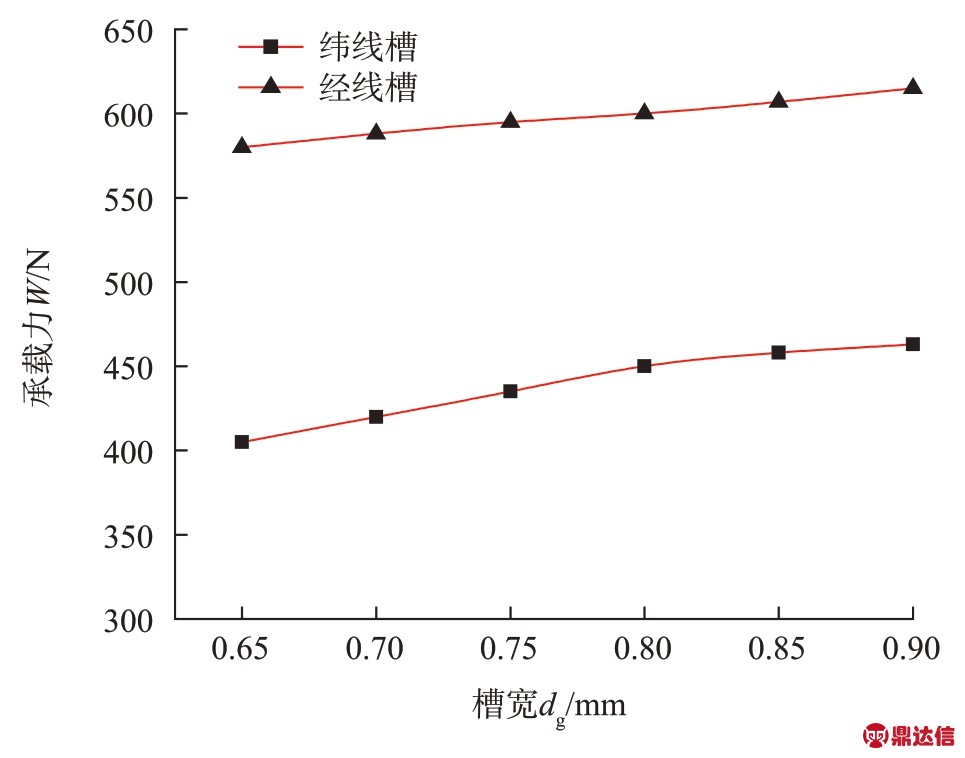

图13 槽宽对开槽静压气体球轴承轴向承载力影响

Fig.13 Influence of groove width on axial load capacity of hydrostatic spherical gas bearing with grooves

3.3.2 槽宽对开槽静压气体球轴承承载力的影响

分别改变b型纬线槽和b型经线槽静压气体球轴承的槽宽,得到两种球轴承关于槽宽的轴向承载力曲线。由图13可知,随着槽宽的增大,两种形式的轴承承载力均缓慢增加,且槽宽的改变对纬线槽静压气体球轴承的承载力影响较大,主要是因为加大槽宽扩大了两个连通气孔间的高压面积,增加了高压气体的辐射范围,从而使得承载力提高较快,而槽宽的变化对经线槽静压气体球轴承回转方向的气膜截面没有直接的影响,且因槽数较少,由压力均化作用和动压效应引起的气膜压力提高并不明显。还可看出,槽宽<0.8mm时,纬线槽静压气体球轴承的承载力提高较快,槽宽>0.8mm时变化缓慢,主要是由于受定值节流孔直径的影响,当节流孔直径一定时,加大槽宽不能无限地均化节流孔处的高压值,因此槽宽的设置应考虑节流孔直径的大小。

4 结论

本文通过对开设纬线槽或经线槽的静压气体球轴承轴向承载性能的研究,得出以下结论。

(1)纬线槽和经线槽均能不同程度地提升静压气体球轴承的轴向承载力和刚度。纬线槽通过压力均化作用改变气膜压力,经线槽通过压力均化和动压效应提升轴承承载。

(2)一定范围内,均布开设的纬线槽数量越多,压力均化作用越强,高压辐射范围越广,轴承轴向承载能力越高,承载力随偏心率变化越快。均布开设经线槽的数量越多,动压效应越强,轴承气膜压力提高越大,轴向承载性能随偏心率变化越明显。

(3)纬线槽和经线槽静压气体球轴承的刚度均随偏心率的增加先呈现升高后降低的趋势,开设槽较多的轴承在高承载性能上有更宽的偏心区间。

(4)纬线槽和经线槽静压气体球轴承的轴向承载力随槽深的增加而增大。槽深对经线槽球轴承的承载力影响作用较强,槽深较小时,承载力随槽深变化较快;槽深较大时,承载力变化缓慢。

(5)纬线槽和经线槽静压气体球轴承的轴向承载力随槽宽的增加而增大。槽宽对纬线槽球轴承的轴向承载力影响作用较强,槽宽较小时,承载力随槽宽变化较为明显,受节流孔直径影响;槽宽较大时,承载力随槽宽变化缓慢。