摘 要:研究小型叶片泵精密转子加工工艺,有利于降低小型叶片泵生产成本,提高生产效率,提高小型叶片泵的性能和可靠性,降低小型叶片泵的噪音,以及增加其使用寿命等。保证小型叶片泵转子狭槽内壁的平面度和相互的平行度十分关键。这二项精度之优劣直接影响着叶片泵的流量和压力的脉动,也决定着叶片泵工作时的噪声大小。而小型叶片泵转子狭槽又是加工难度最大的部分。因此研究精密转子加工工艺对于提高泵的容积效率、降低泵的噪声、以及提高泵的寿命等都可以起到很大的帮助。本文主要分析了小型叶片泵精密转子叶片槽的加工工艺以及检测,对于提高转子的加工精度具有指导意义。

关键词:叶片泵;转子;叶片槽;加工工艺;检测

1 引言

叶片泵的各元件的加工精度影响着泵的容积效率、噪声和使用寿命等。影响叶片泵质量的精度因素有:转子上的轴孔及叶片槽相对转子端面的垂直度;每个叶片槽的两内壁的平行度;转子两端面的平行度;叶片吸油压油工作边的平行(垂直)度;定子内曲面与定子端面的垂直;配流盘上的卸荷槽的长度等等。叶片泵当中的转子是重要组成部分,精度要求很高,也是较难加工的一个零件。本文重点分析精密转子中加工难度及精度要求都较高的叶片槽的加工工艺以检测方法。

2 叶片槽的加工工艺分析

叶片槽的精度要求很高,且槽狭窄,为窄槽精密加工。我们先将槽粗加工出来,然后再进行精加工,由于铣削是平面加工的主要方法之一,而且可以加工各种不同形状的平面、沟槽等,除加工外平面以外,还适于加工台阶面、沟槽、各种形状复杂的成形表面以及用于切断等。加工精度一般可达 IT8~IT7,表面粗糙度 Ra值为 1.6~3.2μm。

加工沟槽的铣刀,最常用的的有三面刃铣刀、立铣刀、键槽铣刀、角度铣刀、成形铣刀及锯片铣刀。其中锯片铣刀主要用于切断或窄槽,锯片铣刀很薄,只有圆周上有刀齿,侧面无切削刃,用于铣削窄槽和切断工件。为了减小摩擦和避免夹刀,其厚度由边沿向中心减薄,使两侧面形成副偏角。由于技术要求较高,我们可以采用锯齿刀片来完成窄槽的粗加工。

可选用万能卧式升降台铣床,工作台可以作纵向、横向和垂直运动,并可在水平平面内调整一定角度的铣床。加工时,铣刀装夹在刀杆中间,刀杆一端安装在主轴的锥孔中,另一端由刀杆支架支承,以保证其刚度。用夹具装夹在工作台上的工件。

为了达到技术要求,得到表面粗糙度为Ra0.5以及平行度在10μm以内的两内壁表面。一般来说,表面质量要求较高的各种平面的半精加工和精加工,常采用平面磨削的方法。磨削通常用于半精加工和精加工,精度可达IT8~5甚至更高,表面粗糙度一般磨削为Ra1.25~0.16μm,精密磨削为Ra0.16~0.04μm,超精密磨削为Ra0.04~0.01μm,镜面磨削可达Ra0.01μm以下。磨削的比功率(或称比能耗,即切除单位体积工件材料所消耗的能量)比一般切削大,金属切除率比一般切削小,故在磨削之前工件通常都先经过其他切削方法去除大部分加工余量,仅留0.1~1mm或更小的磨削余量。所以,磨削已逐步成为从粗加工到超精加工,应用范围十分广阔的加工方法。

在这里采用磨削的加工方式理论上能够很好地达到技术要求。对于怎样磨削以及使用什么样的机床,我们将在下一节做重点的研究。

3 重难点工序分析

在叶片泵转子零件的加工中,最重要也是最难加工的无疑是对叶片槽的加工,因为我们需要保证狭小的叶片槽内壁高精度的粗糙度和平行度。这二项精度之优劣影响着叶片泵的流量和压力脉动以及叶片泵工作时的噪声大小。

对于叶片槽的铣削加工,为了确保磨槽工序的顺利进行,对铣槽精度应有一定的要求。为了使槽的留磨量适当,我们在铣槽工序中需要严格规定槽宽精度。由于磨槽时是以转子的一端面及外圆面定位,因此,铣槽时还必须严格保证槽侧面对基堆端面的垂直度及槽中心平面与轴中心线在同一平面内。铣槽的角度分布精度要求很高,八个槽需要均匀分布在转子上,所以需要使用分度装置进行分度,为此我们使用分度机构夹具来装夹铣削,铣槽采用分度盘分度装夹。在铣叶片槽工艺上,原来采用的是每槽加工分2或3次走刀完成,用万能分度头分度或数控程序控制第4轴分度。原有的工艺生产效率低,刀具易磨损,生产成本也高。采用专用夹具后,工件的支承刚度会变得非常大,利用背吃刀增加时单位切削力不变;进给量增加时单位切削力减小这一原理,在不改变切削速度的情况下,仅用1次走刀加工完成一个槽就会大大提高生产效率。此外,适当降低切削速度还会提高刀具耐用度。至此,首件加工时产生的第二个主要问题也迎刃而解。

由于精度高,所以对于磨削的要求很高,可用硌钢玉树脂砂轮(80粒度、中等硬度)磨削叶片槽。具体的作法如下:用锋利的金刚石将砂轮车圆、两侧面无摆动然后进行静平衡。再把砂轮装到机床上,用2个锋利的金刚石同步地精车砂轮两侧面(使砂轮的厚度为叶片槽的宽度)。

叶片槽定位、用硫化切削油冷却润滑磨削。由于砂轮的直径大,它的外圆边缘磨削、两侧面导向,砂轮两侧面磨损小,一块砂轮可以加工多个转子,这样加工的叶片槽的精度绝大部分在图纸要求的形位公差范围内。在砂轮切入时砂轮外圆的两棱边应同时接触叶片槽口的两母线。由于叶片槽径向无倾角,所以必须将砂轮的外圆面车成与砂轮两外壁垂直。修砂轮时,修整器进给丝杆刻度盘每转一格金刚钻双边前进0.005mm。,粗修时取3~4格,精修时为2格。进行侧面修整时,砂轮转速达180r/min,金刚钻运动速度取32mm/min。砂轮两侧面修整到对应尺寸以后,再对砂轮外圆进行修整。这时的砂轮转速为1670r/min,金刚钻进给量为0.025mm/min,金刚钻移动速度为30mm/sec。

4 检测

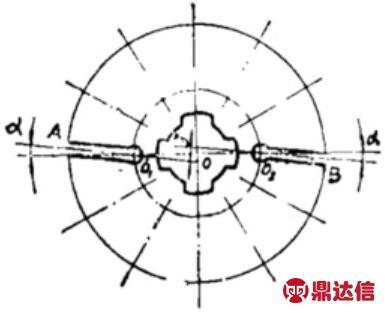

叶片泵的转子在铣削零偏角叶片槽工序中,由于机床调整不当和更换刀具的疏忽,常出现角度误差α、α′,如图1所示。这一误差给后续磨槽工序增加了难度,因两侧磨削量不均,易造成薄片砂轮前角单边磨损,影响了槽的磨削质和产品性能。这里我们可以设计一种简便的检则工具,可以定性地控制叶片槽偏角误差,保证后续工序的加工质量。

图1

叶片槽零偏角没有误差时,槽的中心线A01,及B02均通过转子中心0,而叶片槽是二边对称的,所以A01、0及B02应在同一直线上。由于实际铣削叶片槽过程中,存在机床分度和调整误差及铣刀对中误差等,产生了偏角误差α、α′,01A和02B不通过转子中心0,并产生一间距而对每一转子来说,由于操作者对机床的调整和刀具更换所产生的误差不一定都相同。在后续磨槽工序中,薄片砂轮和槽的对中性就差,槽的两侧面磨削量不相等,造成砂轮前端磨损不均,叶片槽产生喇叭口和磨削不完全的问题,严重地影响了零件的加工质量及整机性能。

针对以上问题,我们可以设计一种简便的检具。该检具是由两个对立的、在同一条直线上的塞片组成。塞片厚度比叶片槽宽度小0.1mm。当塞片塞入叶片槽中时,由于0.lmm间隙而可能产生的测量误差最大不超过38′,可近似地看作零偏角。所以在使用过程中,只要将两塞片同时插入转子的二对称槽中,即可认为二槽中心线01A及02B在同一直线上且通过转子的中心0,也就是说,此时叶片槽的零偏角在许可误差范围内,能满足后续磨槽工序的要求。用该检具对叶片槽铣削工序进行偏角误差控制,可以使后续磨槽工序难度大大降低,磨槽质量得到了保证,同时也提高了生产效率。如果要进行定量的检测,还需借助于其他较精密的检验工具。