[摘要]电子行业企业在清洗、调漆、烘干等过程中产生的有机废气成分复杂,浓度高,处理困难。以某电子行业企业有机废气处理工程为例,采用“RTO氧化+活性炭吸附”的组合净化工艺处理有机废气,处理后有组织和无组织有机废气去除率分别达96.52%和77.42%,符合相应的标准。工程实例证明该复合处理系统能大幅降低有机废气的排放量,运行稳定且能够达到清洁生产的要求。

[关键词]有机废气;电子行业;RTO氧化;活性炭吸附

电子专用材料、电子元件及电路板等是电子行业的基础产品,需求量大。在生产这些电子基础配件的清洗、调漆、烘干等工艺过程中常常会伴随产生风量大、成分复杂的挥发性有机废气。挥发性有机化合物(volatile organic compounds,VOCs)是生成PM2.5的重要前体物之一[1],是产生雾霾的主要根源[2],也是我国大气污染防治重点和难点。部分VOCs例如苯、庚烷、三氯乙烷、和环己烷等均是致癌物质[3],美国EPA相关报道显示VOCs长期吸入会对肝脏、肾脏和中枢神经系统造成损害,这些危害对周围环境和人体健康的影响不容忽视。由于大部分的企业有机废气无需回收利用,因此国内外常采用销毁技术对VOCs进行处理。主要的销毁技术有催化燃烧技术、蓄热式焚烧法(regenerative thermal oxidizers,RTO)和活性炭吸附技术等[4]。催化燃烧是典型的气一固相催化反应 , 其实质是活性氧参与深度氧化作用,最终产物为CO2和H2O,不会造成二次污染,对有机废气的净化率可高达95%以上[5]。RTO技术也具有高净化率,无二次污染的优点,与其他设备相比RTO可以在低温下运行,具有高热效率和低压损失;同时当VOCs浓度达到一定值时,RTO可以在没有燃料的情况下运行[6, 7]。活性炭吸附法具有性能稳定、抗腐蚀等优点,能适用于大风量、低浓度的有机废气处理,设备结构简单,操作简便,被广泛应用[8]。

根据调速阀节流调速回路工作原理[6-7],利用AMESim软件搭建的不考虑及考虑液压缸泄漏的仿真模型如图3、图4所示。

本文以某电子行业企业有机废气处理工程为例,该企业在清洗、调漆、涂布、烘干等生产过程中会产生有组织和无组织VOCs废气,有组织废气量约为15240 m3/h,无组织废气量约为12000 m3/h,该废气的合理收集和有效净化处理成为实现清洁生产的关键。本文综合考虑该企业实际有机废气排放量、排放特点和处置目的,采用“有组织废气RTO氧化处理+无组织废气活性炭吸附处理”的组合净化工艺,效果显著。

2.1.2 慢性型是稻瘟病的典型症状,病斑呈梭形,两端常有沿叶脉延伸的褐色坏死线,边缘褐色,中间灰白色,外围有黄色晕圈。潮湿时背面常有灰绿色霉层。叶上病斑多时,可连接形成不规则大斑,发病重的叶片枯死。

1 废气特性和处理要求

1.1 废气处理要求

该企业有机废气排放执行天津市地方标准《工业企业挥发性有机物排放控制标准》(DB12/524-2014),VOCs最高允许排放浓度50 mg/m3,最高允许排放速率1.5 kg/h。

1.2 设计工艺流程

企业车间工艺废气主要为喷涂、烘干车间产生的有组织有机废气,风量为15240 m3/h;清洗、调漆和涂布等车间产生的无组织废气,风量为12000 m3/h。该企业主要废气污染物为丙烯酸酯、二丙二醇甲醚等VOCs,其废气产生量大、成分复杂、浓度高、废气成分中的颗粒物、树脂易致催化剂中毒、失活。根据企业产生的VOCs废气性质和企业实际情况,尽量选择去除效率高、系统稳定且成本低的方法,达到无害化处理并达标排放。因此,该企业针对喷涂烘干废气等高浓度有机废气设置“RTO氧化处理系统”,车间无组织有机废气设置“活性炭吸附处理系统”。

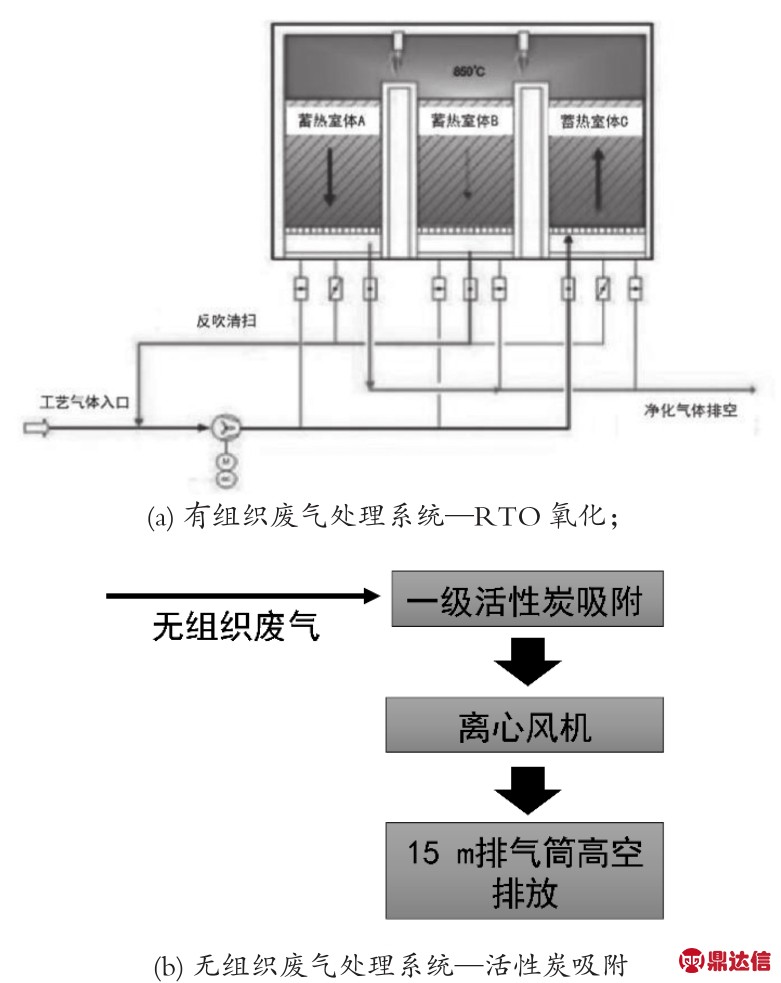

有组织和无组织有机废气处理流程分别见图1(a)和图1(b),从车间收集的有机废气先进入预处理单元-滤尘阻火器,通过变速扩张、物理阻截将废气中易凝结的微粒物质及粉尘在过滤网上凝集。RTO装置通过阀门切换改变气体进入的通道,实现热能循环利用。引入废气之前先对蓄热床进行预热,当床体温度达到设定温度时(约800℃,视废气成分而定),关闭相关预热阀门,开启进气阀。预处理气体通过阀门切换,进入蓄热床,废气被蓄热陶瓷体预热后进入燃烧室经高温氧化降解并放出热量,形成的热风再通过另一蓄热床时,与蓄热体进行热交换,蓄积热量减少辅助燃料消耗,经蓄热床热交换后的净化尾气,通过阀门调节控制,部分尾气经烟囱外排,部分净化尾气回用。活性炭吸附采用废气处理专用颗粒碳的上投下卸式作业,吸附塔内活性炭分多层配置,配气流均布板等,单塔配置活性炭1.5吨。

图1 工艺流程示意图

2 设备参数及工艺特点

从车间收集的废气中可能含有易凝结的微粒物质及粉尘,为防止堵塞RTO蓄热体孔眼,增加系统阻力,影响通风效果,企业有机废气处理系统首先设置预处理单元,预处理单元通过物理阻隔等方式对废气中的颗粒进行凝聚并起到阻火器的作用。

有组织有机废气处理装置-RTO设备采用三床式方法,即由燃气加热室、3组结构相同的蓄热床和3个气动进气阀、3个气动排气阀以及3个气动清吹阀组成。蓄热床内填充国外进口蜂窝陶瓷蓄热体,从而达到蓄热强、热回收效率高、过风阻力小的效果。保温层采用耐高温陶瓷纤维制成,工作温度为950℃~1350℃,保温层厚度达220 mm以上,充分保证了设备表面温度低于国家标准。气动阀门均采用进口气动执行器,阀体采用不锈钢设计,切换稳定,使用寿命长。

作为20世纪雕塑界重要的革新者,亚历山大·考尔德(Alexander Calder)是开启动态雕塑时代的先驱之一。考尔德及同时期的动态雕塑艺术家在作品中展示的美感并非产生于雕塑单体的运动现象,而是产生于其它作用力的作用下,通过自然力的介入,让人感受到这种力所带来的微妙存在。

无组织有机废气处理装置-活性炭吸附设备采用废气处理专用颗粒碳,上投下卸式作业。吸附塔内活性炭分多层配置,配气流均布板等。

3 工程运行分析

3.1 运行效果

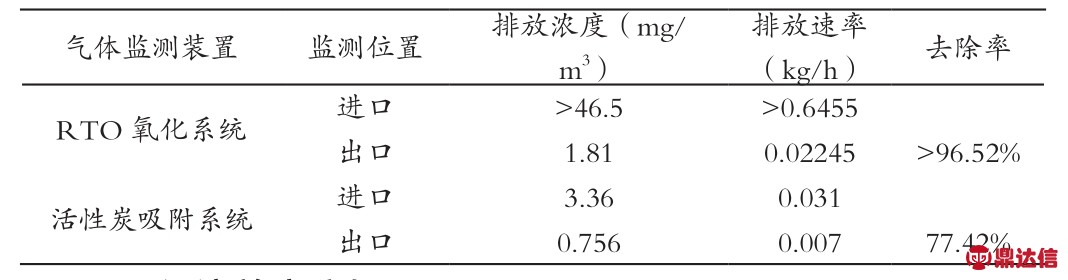

分别对高浓度有机废气处理装置RTO氧化系统和无组织废气处理装置活性炭吸附系统的进气口和出气口的VOCs排放浓度和速率进行检测,检测结果见表1。由表1可知,有机废气在进入RTO氧化系统前的VOCs排放浓度大于46.5 mg/m3,排放速率大于0.6455 mg/m3。经过RTO氧化系统处理的有组织废气VOCs平均排放浓度为1.81 mg/m3,速率为 0.02245 kg/h,去除率高于96.52%。进入活性炭吸附系统的VOCs平均排放浓度为3.36 mg/m3,速率为0.031 kg/h,出口排放浓度为0.756 mg/m3,排放速率为0.007 mg/m3。对比废气处理系统进、出口VOCs浓度可知,RTO氧化系统和活性炭吸附系统对VOCs的去除率分别高于96.52%和77.42%,净化效果显著。结果表明,“RTO氧化+活性炭吸附”为主体的处理系统对高浓度有组织VOCs废气和无组织VOCs废气有较好的处理效果。

表1 废气处理前后监测指标浓度

气体监测装置 监测位置 排放浓度(mg/m3)排放速率(kg/h) 去除率RTO氧化系统 进口 >46.5 >0.6455出口 1.81 0.02245 >96.52%活性炭吸附系统 进口 3.36 0.031出口 0.756 0.007 77.42%

3.2 经济效应分析

该工程固定投资费用305万元;整体装置电费332万/年,RTO装置燃气费40万/年,药剂费用13.2万/年,活性炭更换费用6.8万/年,人工费18万/年,总计有机废气净化装置总运行费用410万/年,运行330天/年,平均每天运行费用 1.24万/d。

4 结语

针对某电子行业企业排放的成分复杂、浓度高、废气收集形式不同的有机废气,采用“RTO氧化+活性炭吸附”组合净化工艺,处理后的有组织和无组织VOCs废气去除率分别达96.52%和77.42 %,符合相关标准。工程实例证明在电子行业的有机废气治理过程中,采用“RTO氧化+活性炭吸附”的组合净化工艺能大幅降低有机废气的排放量,运行稳定且能够达到清洁生产的要求。