摘要:为了降低节段式多级泵叶轮所受的径向力,提高多级泵运行时的稳定性,采用剪切应力传输κ-ω湍流模型对高压双壳体多级泵末级导叶出口有出口压盖和无出口压盖2种情况分别进行了全流道非稳态数值计算,比较了2种情况在设计与非设计工况下末级叶轮及整个叶轮所受的径向力。研究结果表明,1个旋转周期内,末级叶轮径向力波动周期与末级导叶叶片数(即反导叶数)相同,整个叶轮的波动周期与正导叶叶片数相同。此外,添加出口压盖后,末级叶轮及末级导叶流道内流线分布更均匀,旋涡区明显减少,径向力幅值及主频也明显减小。

关键词:多级泵;出口压盖;径向力;数值计算

节段式多级泵结构紧凑,各中段及导叶的形状尺寸皆相同便于铸造,因此被广泛应用于石化、农业、矿业等领域。一般情况下,节段式多级泵的压水室为导叶型。导叶型压水室理论上径向力较小,但由于出水段的存在,会产生一定的径向力[1]。试验发现,叶轮与蜗壳之间的流体扰动是产生径向力的主要因素之一[2],但通过试验却很难准确测量出由于转子和定子动静干涉引起的径向力[3]。随着计算流体力学技术的发展,数值模拟被认为是预测和分析多级泵的瞬态径向力的可靠方法之一[4-10]。研究发现,出流条件变化以及流动不对称是产生径向力的主要因素之一[4-9]。节段式多级泵由于末级导叶出口压力较高,且受到叶轮和壳体结构的影响,导致末级导叶流道较短,无法有效平衡径向力[11],而出流压力的非均匀性会产生较大的径向力,从而导致泵轴产生较大挠度,直接影响泵的安全稳定运行。

为解决以上问题,本文首先在多级末级导叶出口处安装一个环形流道,即在周向均布径向出流的圆柱型孔道,称为出口压盖;之后以兰州某公司助剂厂使用的多级泵为研究对象,研究不同工况下,出口压盖对多级泵径向力的影响,揭示出口压盖对多级泵径向力的影响规律。本文研究可为多级泵结构的优化设计提供一定的理论依据。

1 多级泵模型

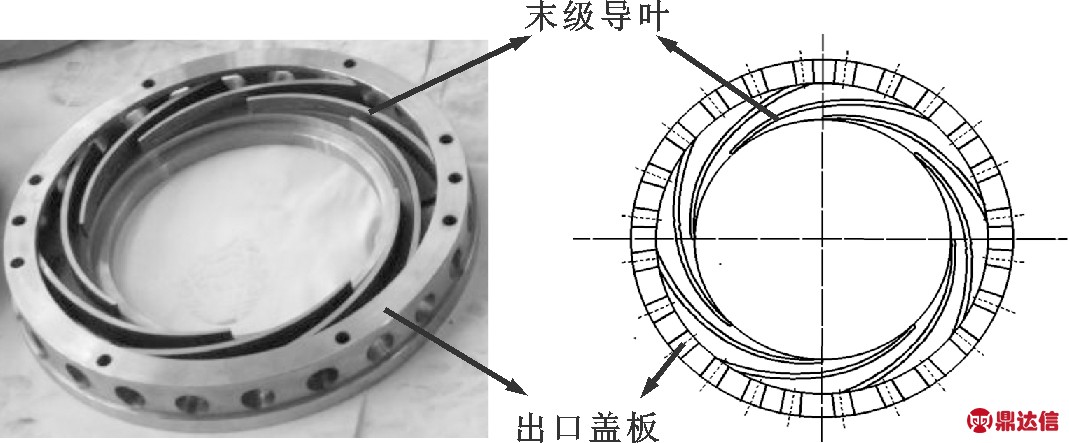

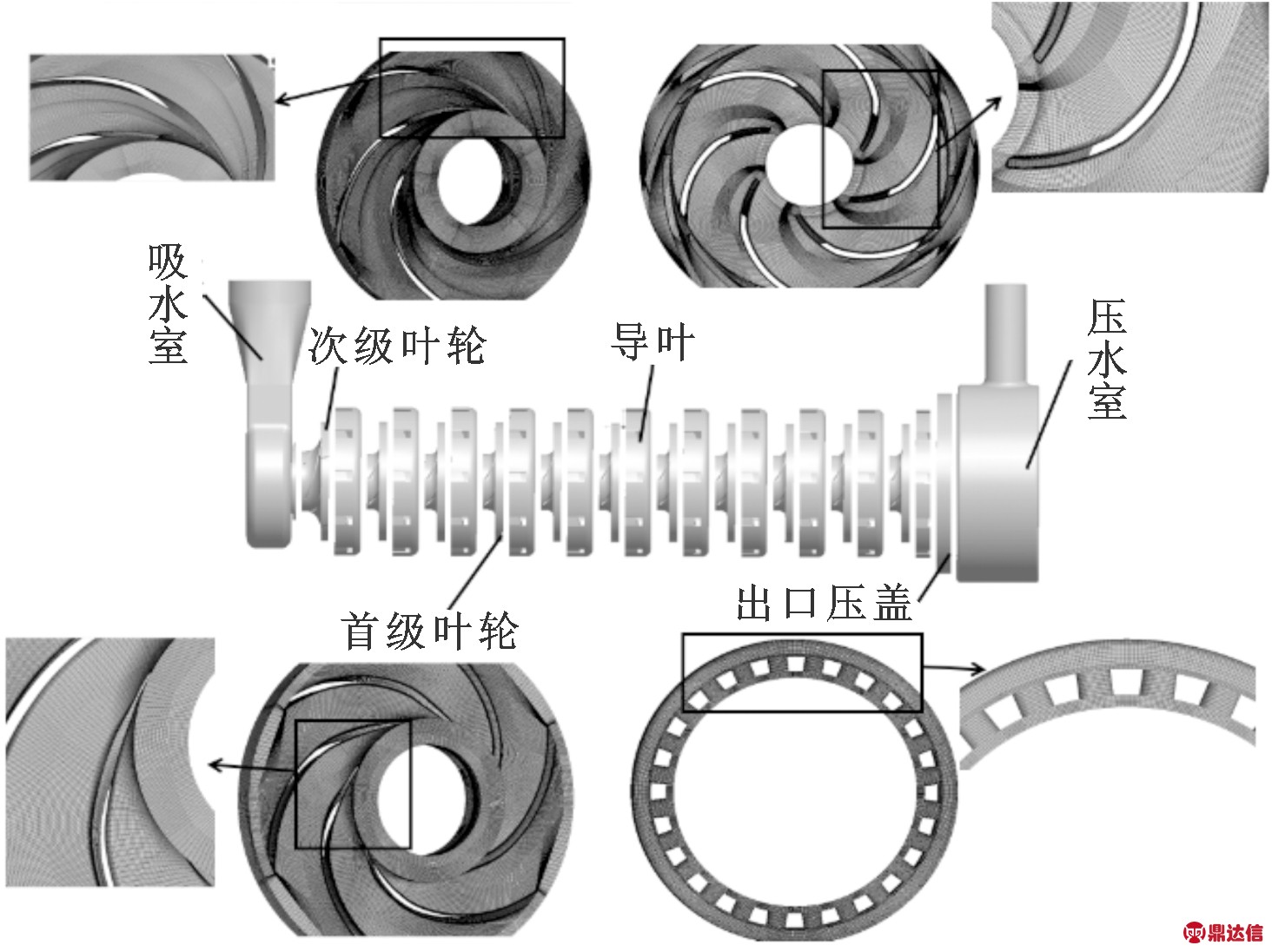

在多级泵末级导叶出口处安装的出口压盖如图1所示。该结构通过螺栓将中段和末级导叶固定在壳体上,承载部分高压流体对壳体的冲击力。径向均布24个孔道,可重新分配高压端出流液体压力,进一步平衡径向力。

(a)加工件 (b)示意图

图1 出口压盖的加工件和示意图

1.1 设计参数

本文采用的多级泵为兰州某公司助剂厂使用的高压双壳体11级泵P101A,该泵设计工况下的主要参数为:流量Q=128 m3/h;级数=11;单级扬程H=106 m;转速n=2 986 r/min。

1:首级叶轮;2:次级叶轮;3:导叶;4:末级导叶;5:泵壳中段;

6:出口压盖;7:平衡鼓;8:泵进口;9:泵出口

图2 P101A泵总装图

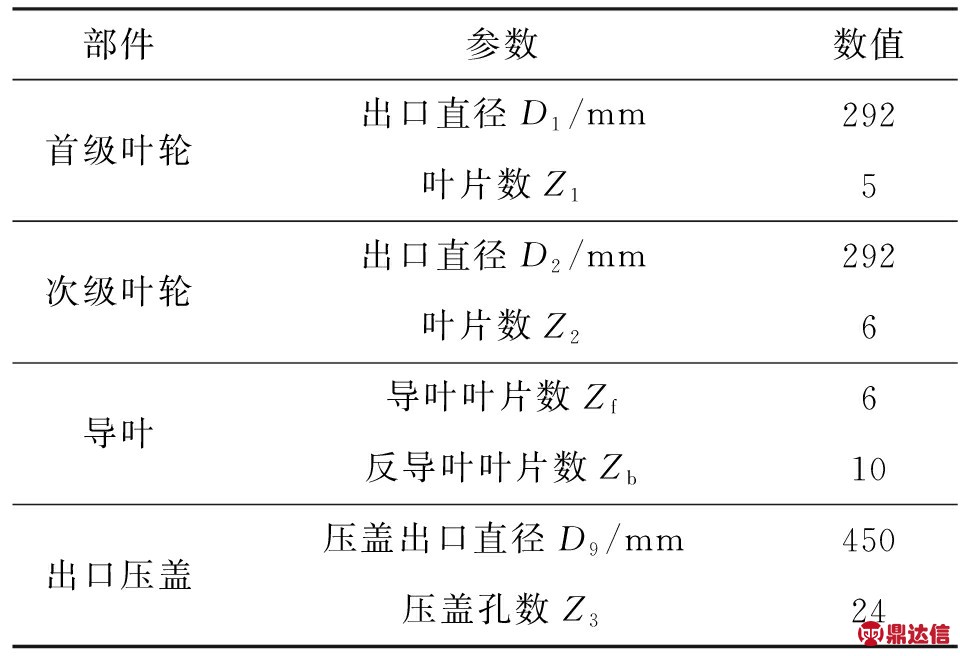

1.2 过流部件和参数

P101A泵的总装图如图2所示,过流部件主要包括:首级叶轮、次级叶轮、导叶、末级导叶、吸水室、压水室、平衡鼓等。P101A泵过流部件的主要参数如表1所示。

表1 P101A泵过流部件的主要参数

2 试验装置

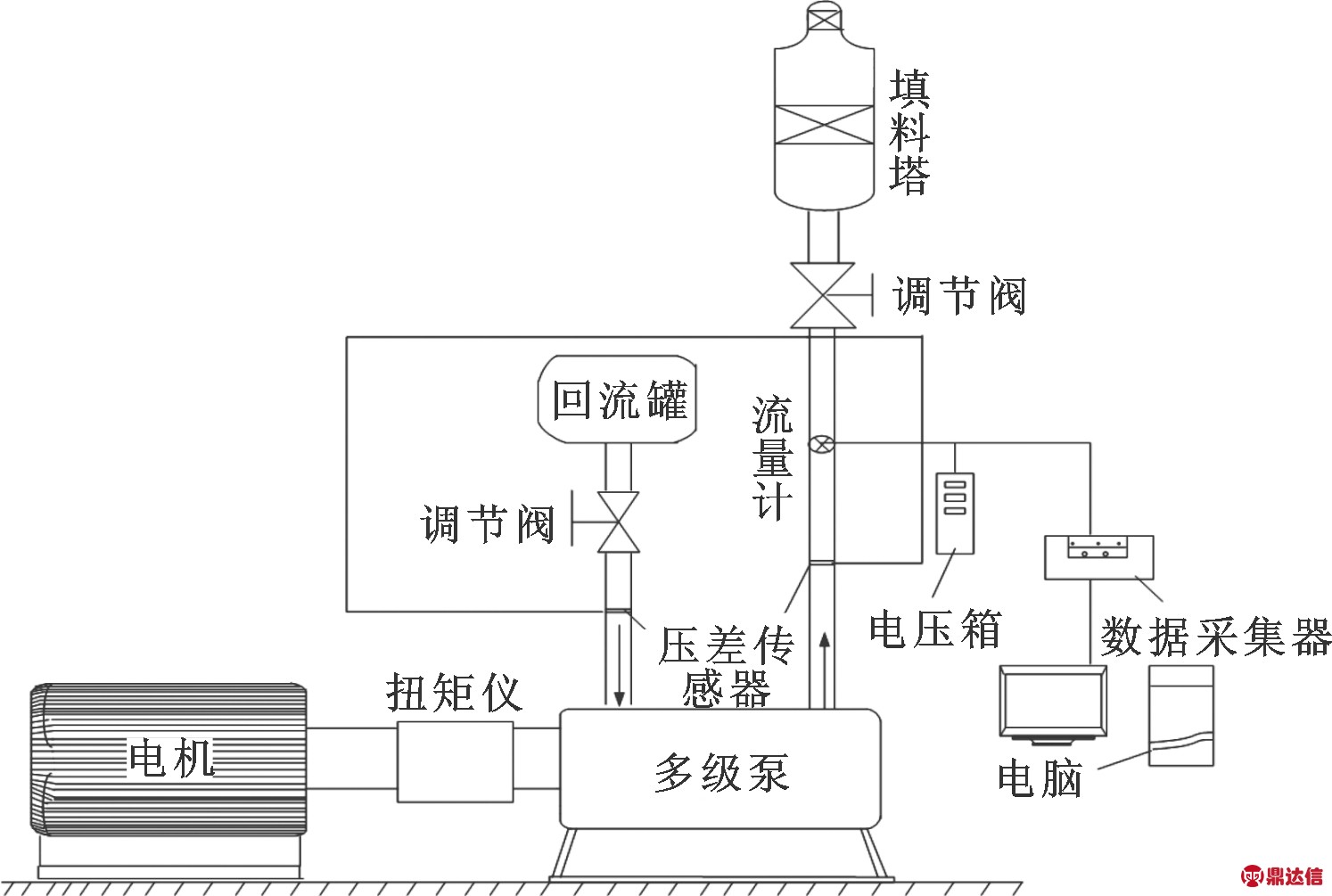

在P101A泵的试验台进行试验,试验台装置如图3a所示,试验台示意图如图3b所示。多级泵试验台是甲乙酮反应装置的一部分,多级泵主要将回流罐中的液体输送到填料塔进行氧化还原反应。试验中分别采用电磁流量计测量流量,压差传感器测量多级泵进出口压差,扭矩仪测量扭矩和转速。

(a)试验台装置

(b)试验台示意图

图3 多级泵试验台装置与示意图

3 计算模型与试验验证

3.1 计算域和网格划分

为了研究出口压盖对径向力的影响,将计算域分为两种。计算域1根据多级泵的几何尺寸确定,由吸水室、首级叶轮、次级叶轮、导叶、末级导叶、出口压盖和压水室组成,利用三维造型软件Pro/E对多级泵进行几何造型,并结合图2将各流体域进行装配。计算域2则是在计算域1的基础上去掉出口压盖,使末级导叶与压水室直接相连。采用六面体结构化网格进行多级泵全流道数值仿真,并对近壁区进行网格加密,近壁区y+(靠近壁面第一层网格的无量纲高度)小于5,图4分别给出了首级叶轮、导叶、次级叶轮、末级导叶、出口压盖的网格图。选择效率作为准则来进行网格无关性验证。当网格数从1 600万增加到2 000万时,多级泵效率绝对值增量小于0.01%,故采用1 600万网格进行数值计算。

图4 多级泵部分部件网格图

3.2 数值计算方法及准确性验证

剪切应力传输(shear stress transpot,SST)湍流模型实现了从边界层内部的κ-ω模型到边界层外部的高雷诺数的κ-ω模型的逐渐过渡,在预测近壁面流动或存在逆压梯度流动等方面具有较大优势[5-9],故本文选用SST κ-ω湍流模型。采用CFD商业软件来求解多级泵内部流场,进口边界为速度进口,假定来流方向垂直于入口截面,并设定来流速度的大小。出口边界为自由出流,认为流动充分发展,固体壁面设定无滑移条件,在近壁区采用标准壁面函数修正湍流模型。计算时间步长设置为0.111 6 ms,对应叶轮旋转2°,通过所设置监控点变量的周期来判断计算是否收敛。

多级泵模型的数值计算和试验结果特性曲线如图5所示,可以看出:二者的变化基本一致;扬程H、效率η、轴功率p的最大误差分别为4.17%、2.81%和4.25%,均在允许范围内。由此可见,本文采用的数值计算方法可以较为准确地预测多级泵的水力性能,为分析多级泵的内部流动提供依据。

图5 数值计算与试验结果特性曲线

4 结果与分析

4.1 流线分布

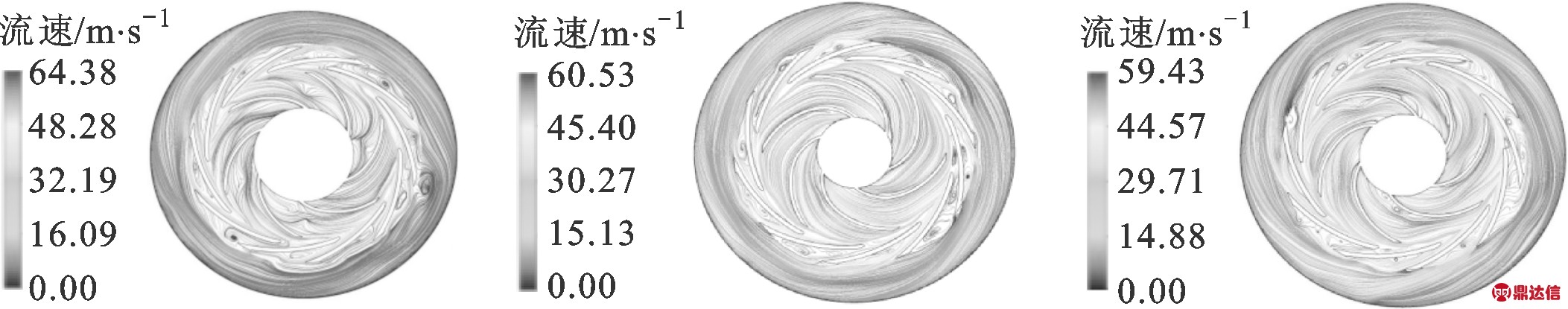

(a)0.5Q,无出口压盖 (b)1.0Q,无出口压盖 (c)1.5Q,无出口压盖

作用在转子上的径向力主要取决于多级泵内部的流动状态[10,12-13]。不同流量下,末级导叶出口无出口压盖和有出口压盖时,末级叶轮中间截面上的速度流线图如图6所示。由图6a~6c可以看出:当出口无出口压盖时,压水室内流线在不同流量下分布都较均匀,但导叶及叶轮内存在明显的旋涡区,能量损失较大。由图6d~6f可以得出如下结论:当出口有出口压盖时,导叶及叶轮内速度分布情况明显好转,流线分布较均匀;在1.5Q流量下,叶轮内存在旋涡区,旋涡主要发生在叶轮进口压力面上,这是因为随着流量的增大,上一级背导叶和叶轮的动静干涉增强,故大流量下叶轮内旋涡区明显;不同流量下,出口压盖附近都有不同程度的旋涡产生,这是因为流体质点从导叶进入出口压盖时,质点受到压盖壁面的影响,使流体运动方向受阻,故压盖内旋涡较多,且能量损失较大。综合图6可以说明,出口压盖的分流作用可以有效改善叶轮和导叶内流线不均匀现象。这是因为出口压盖在径向均布的出流小孔会减弱末级导叶的出流速度,避免高速流体直接与压水室的低速流体接触,减小压差,减弱导叶出口的旋转力矩,使导叶及叶轮内速度分布更均匀。

(d)0.5Q,有出口压盖 (e)1.0Q,有出口压盖 (f)1.5Q,有出口压盖

图6 不同流量下无出口压盖和有出口压盖时末级叶轮中间截面上的流速流线图

4.2 末级叶轮叶片上的荷载分布规律

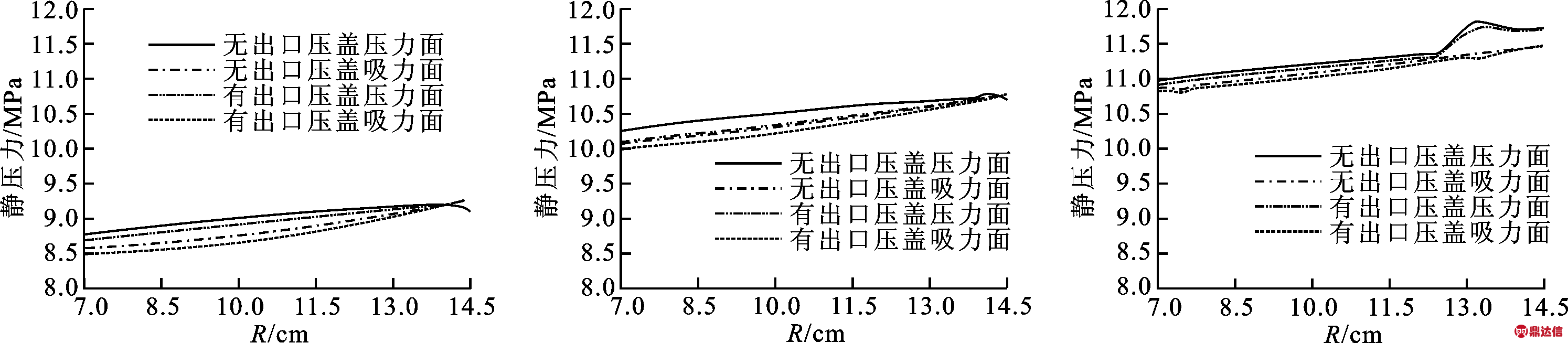

由于多级泵末级叶轮内流体压力较高,叶轮叶片上的压差大小和分布对径向力影响较大,为了研究末级叶轮叶片上的荷载分布情况,使末级叶轮中心截面与末级叶轮叶片压力面和吸力面形成交线,通过数值计算可以得到此交线沿叶轮径向的静压力分布。不同流量下末级叶轮的叶片压力面和吸力面静压力分布如图7所示,从中可以得出如下结论:从叶轮进口到出口,压力面和吸力面静压力的总体趋势为逐渐增大,且随着流量的增加,叶片静压增大;当出口无出口压盖时,小流量和设计流量下,叶轮出口边出现压力面静压力小于吸力面静压力的情况,这主要是由于导叶与叶轮之间的动静干涉作用使叶

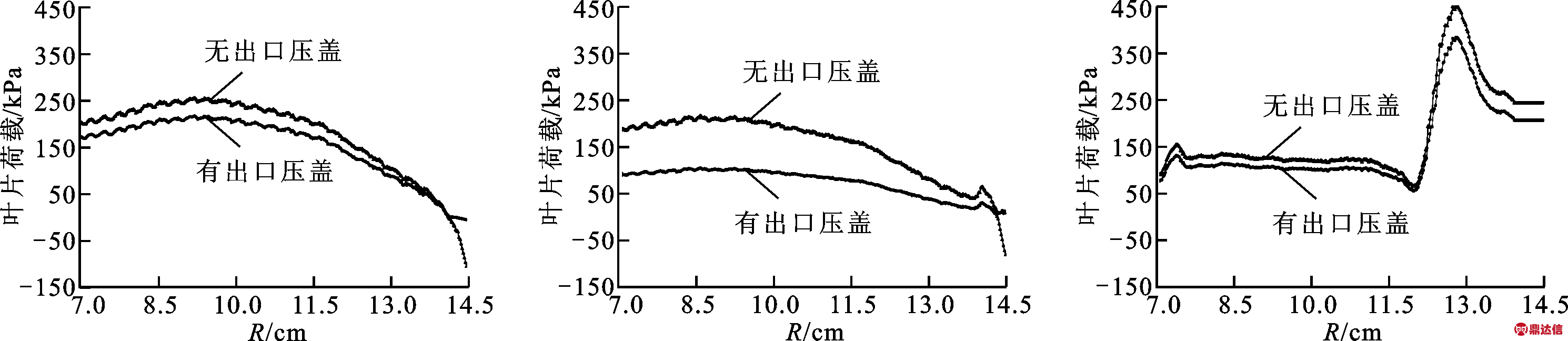

(a)0.5Q(b)1.0Q(c)1.5Q

图8 不同流量下无出口压盖和有出口压盖时末级叶轮的叶片荷载分布

轮出口处的压力分布发生了变化;当出口有出口压盖时,叶轮的压力分布比较均匀,且压力面的压力始终大于吸力面的压力,说明出口压盖可以使叶轮内压力分布更均匀;在大流量下,无论出口有无出口压盖,叶轮出口处压力面的静压力都出现较大波动,这主要是因为当流量增大时,流体内的动量交换会随着主流速度的增加而增大,叶轮出口的速度梯度增加,黏性阻力增大,压力面上的减速力矩会因导叶和叶轮的动静干涉作用发生变化,从而使压力出现波动。

(a)0.5Q(b)1.0Q(c)1.5Q

图7 不同流量下无出口压盖和有出口压盖时末级叶轮的叶片压力面和吸力面静压力分布

图8为末级叶轮叶片荷载分布,从中可以得出如下结论:在小流量和设计下,从叶轮进口到出口,叶片荷载的总体变化趋势是先增大后减小,叶轮出口处荷载较小,叶轮内部中间区域叶片荷载较大;在大流量下,叶片荷载在叶轮半径R=7.5 cm和R=12.0 cm附近有波动,2处叶片荷载均为先急剧增大后减小的趋势,叶片荷载波动较明显;综合比较3个工况,与无出口压盖相比,有出口压盖的叶轮平均叶片荷载分别减小了14.9%、15.1%和13.6%,且叶片荷载更为均匀,说明添加出口压盖可以有效改善叶轮内的压力分布。

4.3 叶轮径向力的数值分析

4.3.1 叶轮径向力矢量分析 采用压力合成法[14-16]分别对不同流量下,有无出口压盖的末级叶轮和整个叶轮进行径向力分析,矢量图如图9和图10所示,Fx和Fy分别为x向分力和y向分力。分析图9可知:一个旋转周期内,径向力矢量的大小和方向均发生变化,末级叶轮径向力在直角坐标4个象限内均有分布,且沿坐标原点周期性变化;不同流量下,无论出口有无出口压盖,末级叶轮上始终存在径向力,且径向力幅度随着流量的增加而增加,这是由于在小流量时,导叶及压水室内压力较低,由于压力不对称产生的径向力较小,随着流量的增大,导叶及压水室内的压力增加,径向力增大;添加出口压盖后,末级叶轮径向力明显减小,矢量分布也更加均匀,这是因为出口压盖可将压力重新分配,减小由于压力分布不均产生的压差,从而减小径向力。分析图10可知:随着流量的增大,整个叶轮所受的径向力矢量也增大;在一个旋转周期内径向力矢量在直角坐标系4个象限内均有分布,与末级叶轮分布不同,坐标原点附近也有分布,这是因为受到正反导叶的影响,单级叶轮受力不同,因而整个叶轮径向力矢量分布不均匀;当出口无出口压盖时,整个叶轮径向力矢量主要分布在2、4象限,径向力幅值较大;当出口有出口压盖时,径向力矢量在4个象限内均有分布,径向力幅值减小。

(a)0.5Q(b)1.0Q(c)1.5Q

图9 不同流量下无出口压盖和有出口压盖时末级叶轮的径向力矢量图

(a)0.5Q(b)1.0Q(c)1.5Q

图10 不同流量下无出口压盖和有出口压盖时整个叶轮的径向力矢量图

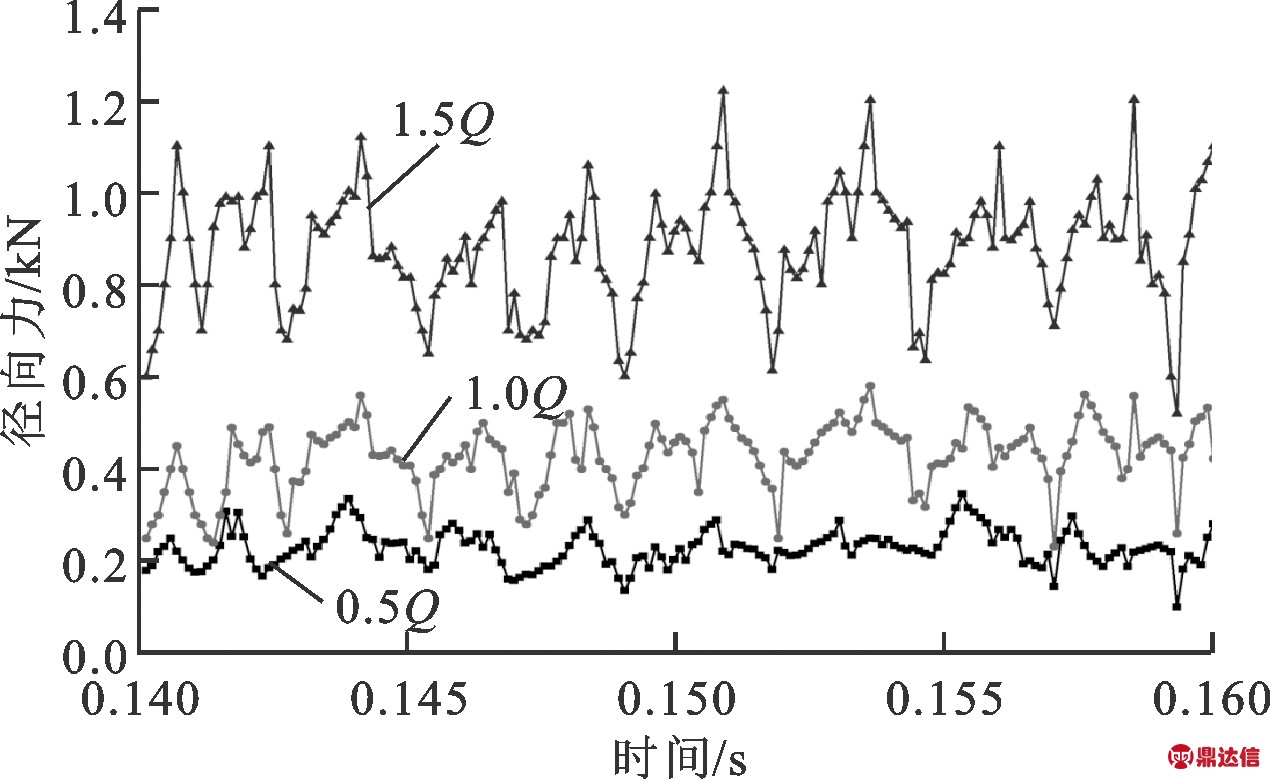

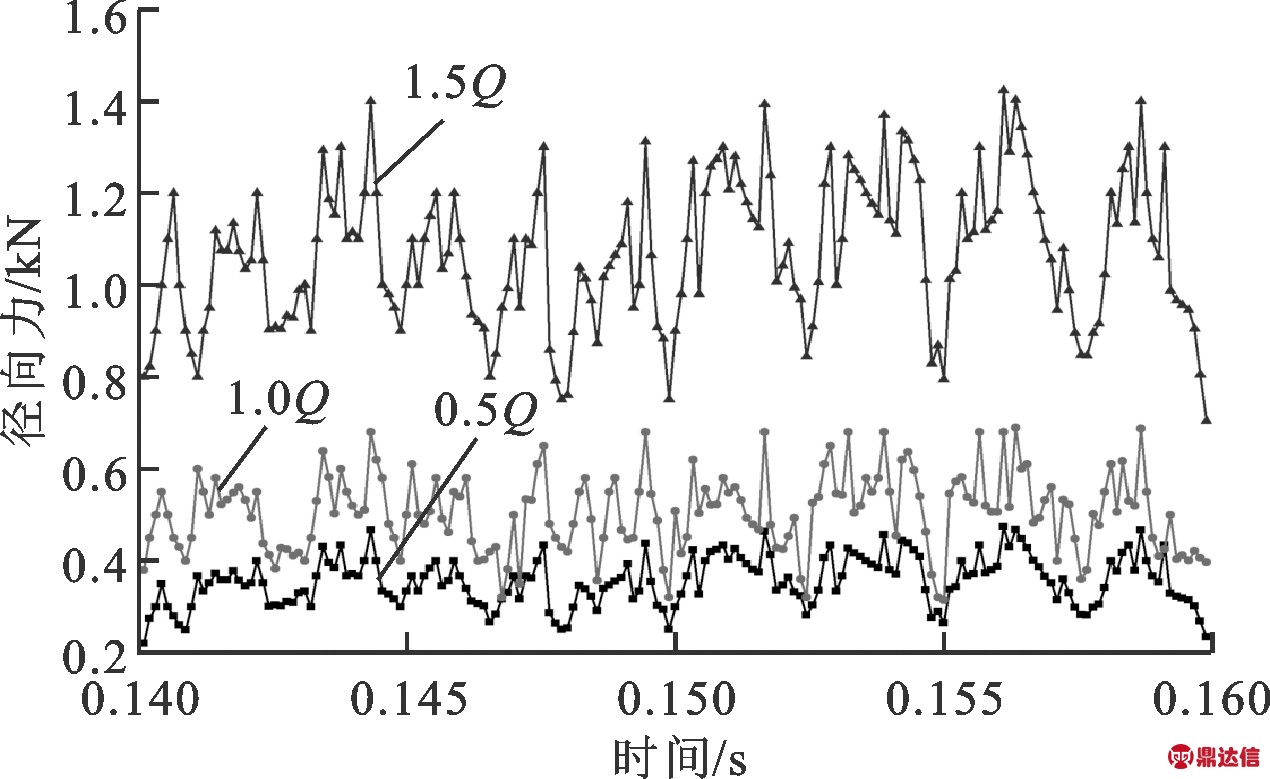

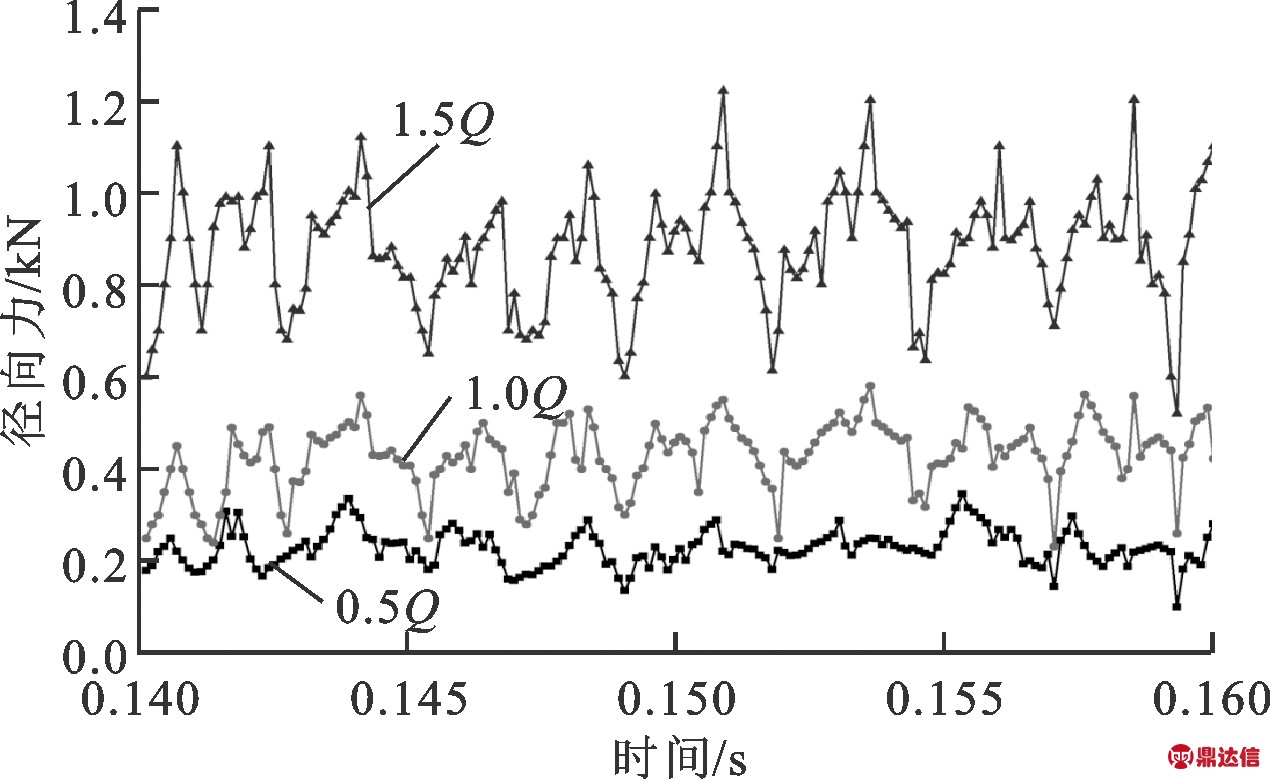

4.3.2 叶轮径向力时域分析 不同流量下,有无出口压盖的末级叶轮和整个叶轮内瞬时径向力时域图如图11所示。由图11a和11b可以分析得出:流量越大,末级叶轮瞬时径向力越大,且径向力呈周期性变化;末级导叶叶片数为10,一个旋转周期内,有10个波动周期,说明径向力波动周期与末级导叶叶片数相同;末级叶轮这种周期性变化与叶轮出流条件有关,叶轮出口处压力分布不均是径向力产生的主要原因,导叶在圆周方向上轴对称分布,能够对流体起到导流作用,使叶轮出流更均匀,从而起到减小径向力的作用。由图11c和11d可以分析得出:与末级叶轮不同,整个叶轮一个旋转周期内有6个波动周期,与正导叶数目相同,这是因为前10级叶轮是通过正导叶平衡径向力,故整个叶轮的径向力周期性与正导叶数目有关;叶轮的径向力时域图并不均匀,周期性较差,这主要是因为多级泵级数较多,叶轮之间受力不同,互相干扰,因此引起该现象。

末级叶轮和整个叶轮的瞬时径向力最大波动幅值如表2所示。结合图11和表2可以看出:添加出口压盖后,末级叶轮和整个叶轮的径向力在时域上大大减小;当流量分别为0.5Q、1.0Q和1.5Q时,末级叶轮添加出口压盖最大径向力波动幅值分别是无出口压盖的0.875倍、0.67倍和0.95倍,整个叶轮添加出口压盖最大径向力波动幅值分别是无出口压盖的0.513倍、0.72倍和0.73倍。上述分析表明:添加出口压盖可以降低叶轮所受径向力,且随着流量的增大,径向力减小幅值呈递减趋势。

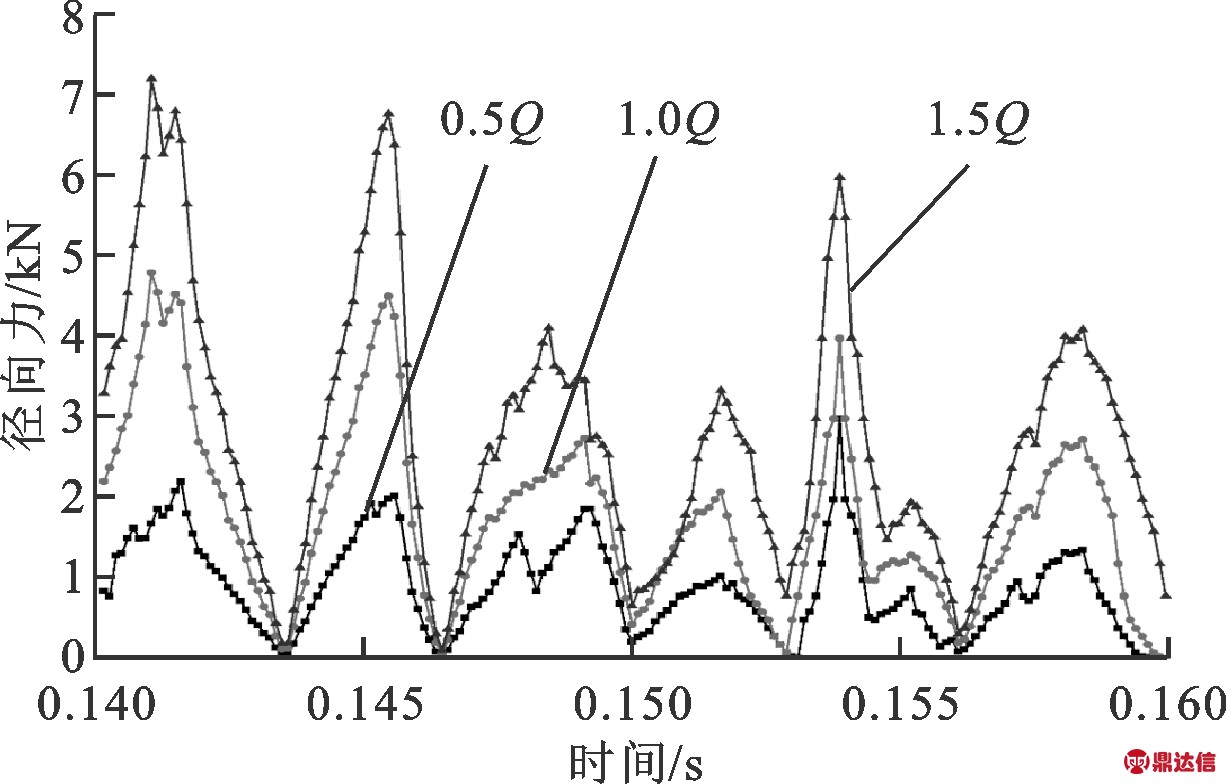

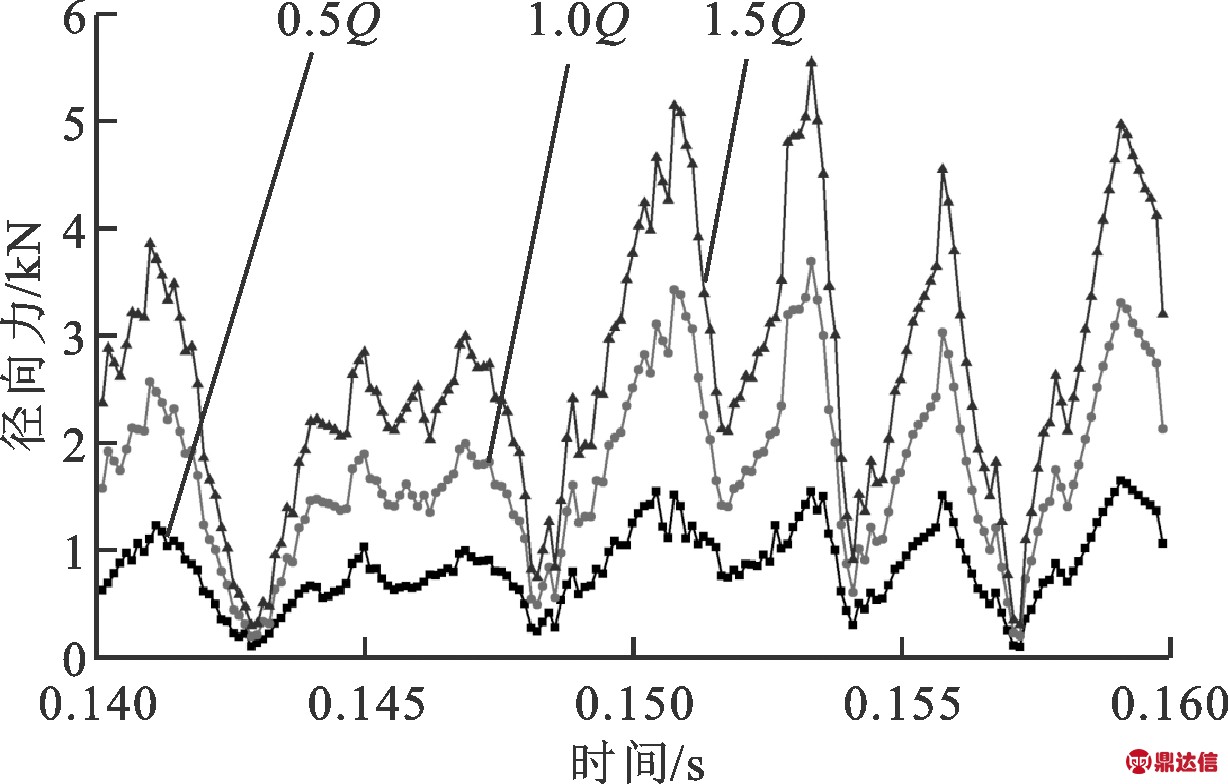

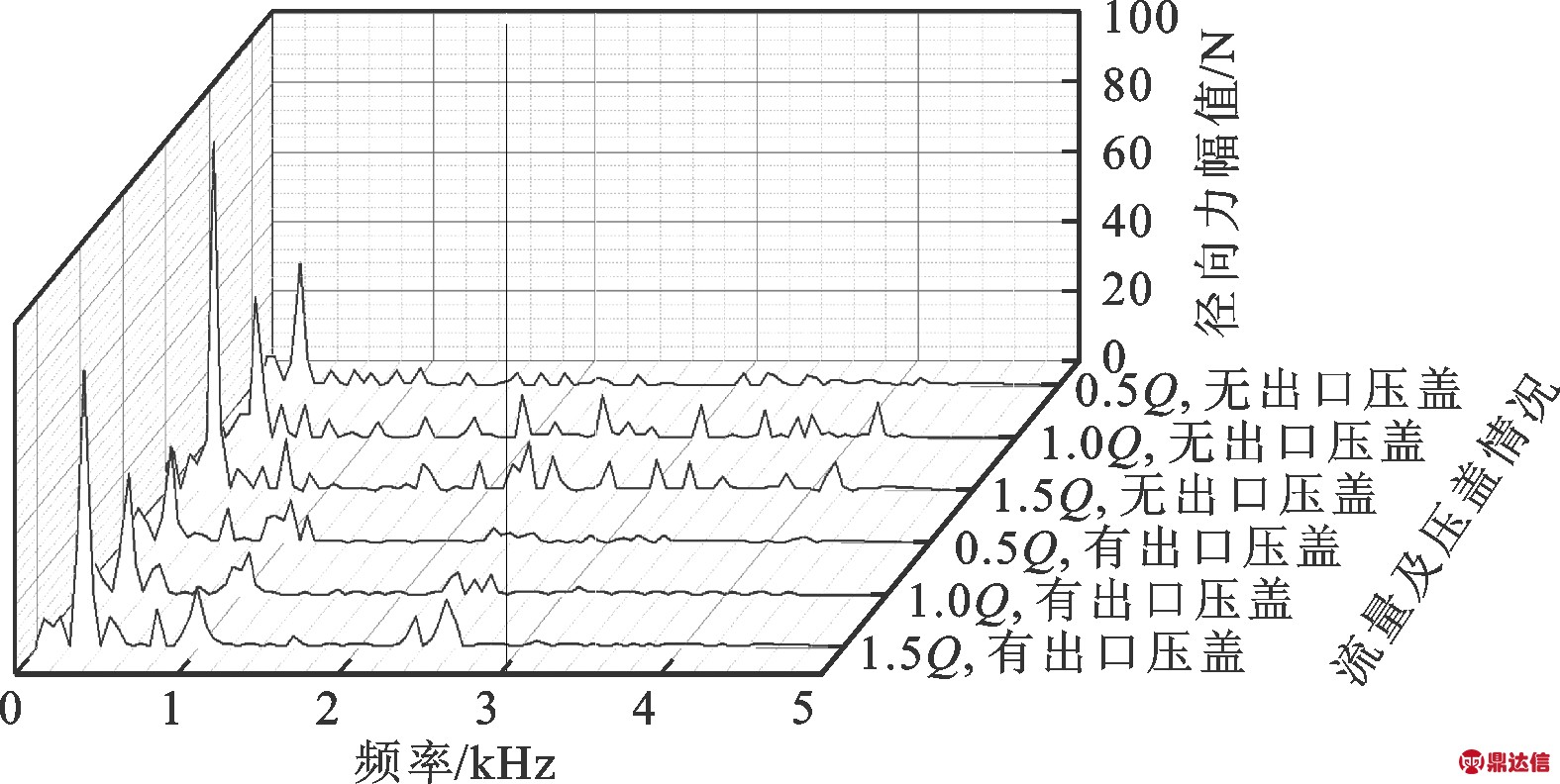

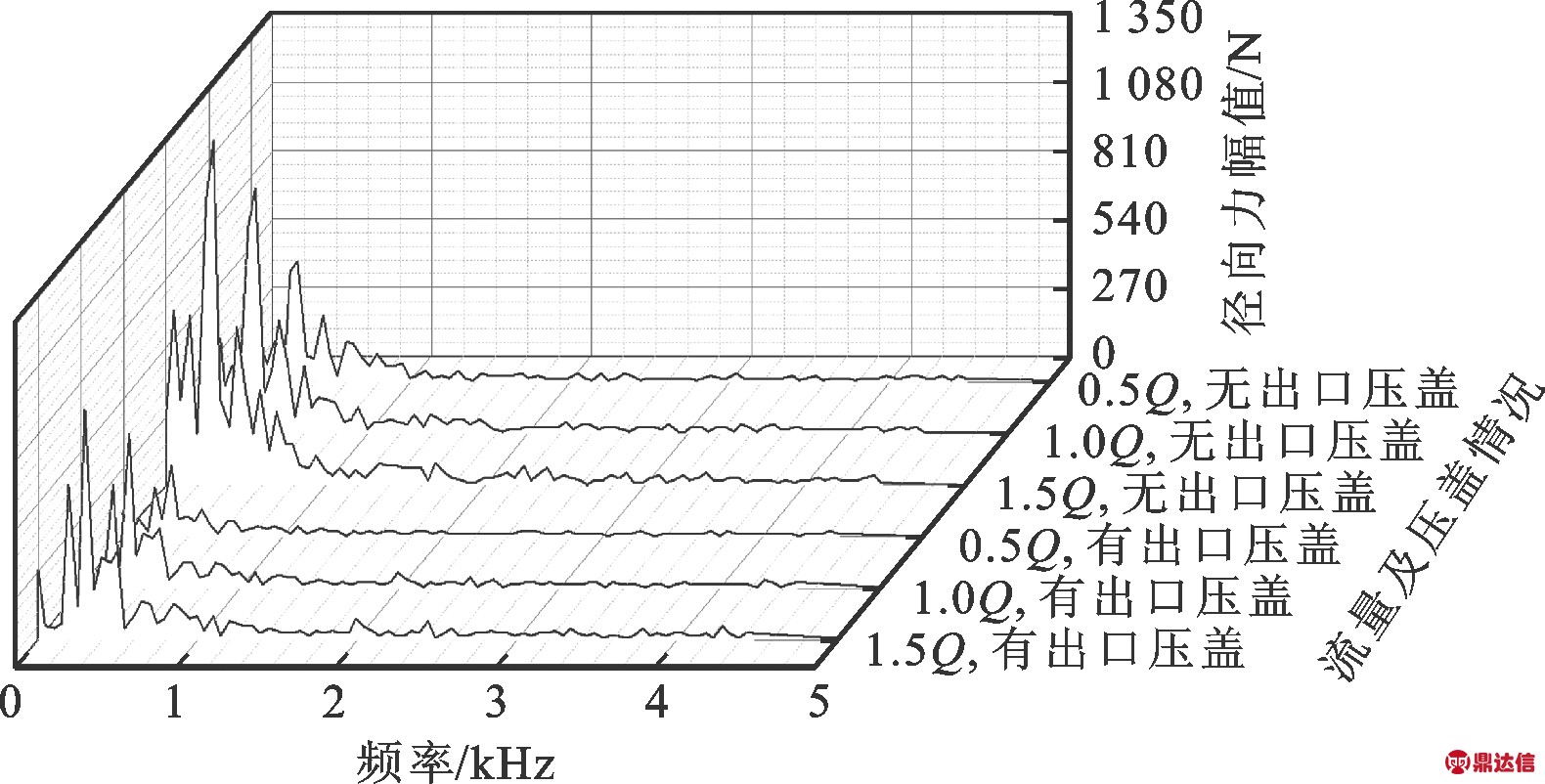

4.3.3 叶轮径向力频域分析 对图11的径向力时域进行傅里叶变换,得到末级叶轮和整个叶轮所受径向力的频域图,如图12所示。末级叶轮及整个叶轮的径向力主频幅值如表3所示。由图12可以分析得出:末级叶轮及整个叶轮主频幅值与叶轮叶片频率相同,均为298 Hz,说明干涉频率主要是由叶片通过频率决定的;随着流量的增大,主频幅值增大。由表3可以看出:当流量分别为0.5Q、1.0Q和1.5Q时,添加出口压盖的末级叶轮径向力主频幅值分别是无出口压盖的0.76倍、0.86倍和0.79倍,添加出口压盖的整个叶轮径向力的主频幅值分别是无出口压盖的0.59倍、0.63倍和0.67倍。这说明,在末级导叶添加出口压盖可以有效减小多级泵的振动,有利于提高泵的运转稳定性。

表2 末级叶轮和整个叶轮的瞬时径向力最大波动幅值

(a)末级叶轮无出口压盖

(b)末级叶轮有出口压盖

(c)整个叶轮无出口压盖

(d)整个叶轮有出口压盖

图11 不同流量下无出口压盖和有出口压盖时末级叶轮和整个叶轮的径向力时域图

(a)末级叶轮径向力

(b)整个叶轮径向力

图12 不同流量下,无出口压盖和有出口压盖时末级叶轮和整个叶轮的径向力频域图

表3 末级叶轮和整个叶轮的径向力主频幅值

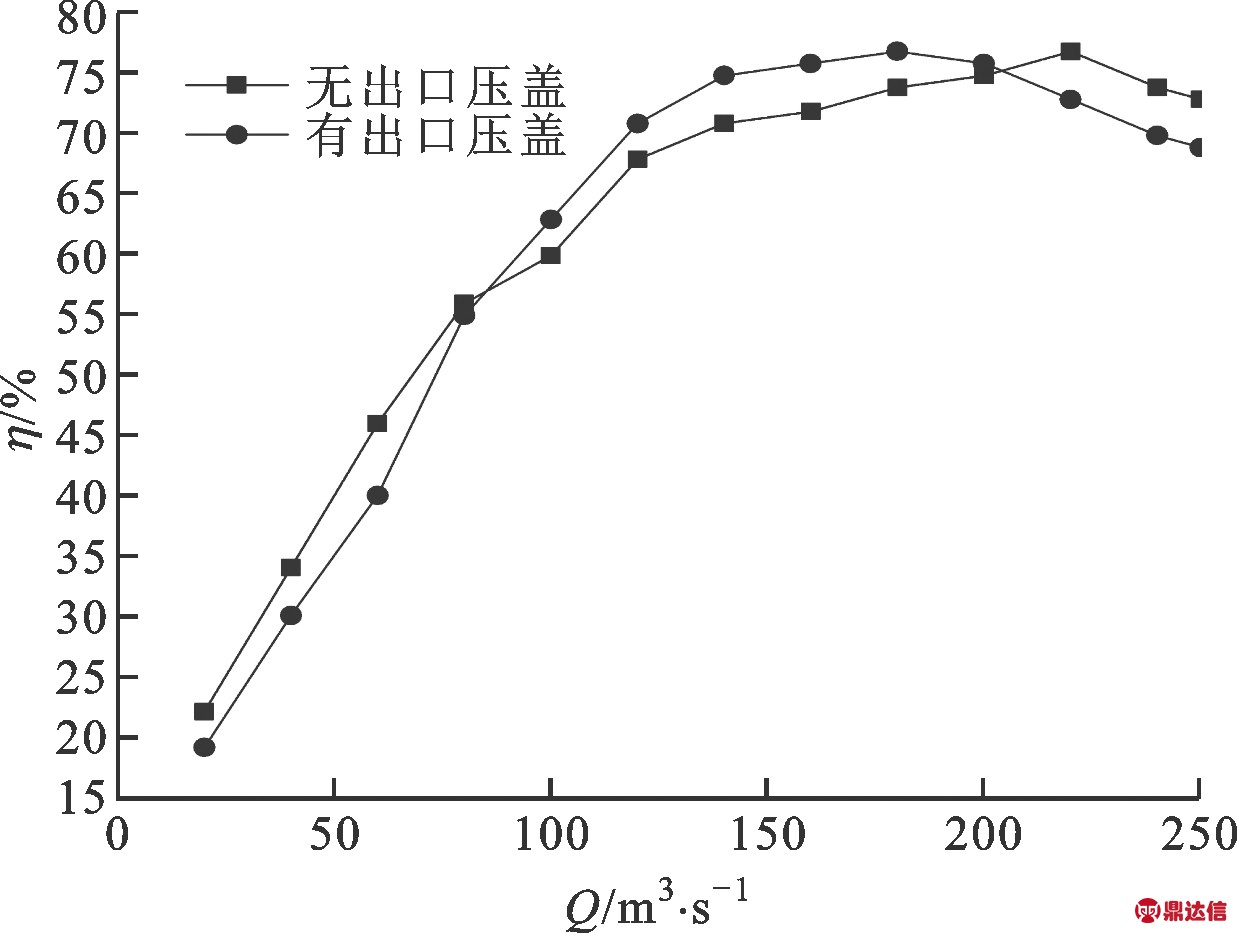

4.4 效率对比

图13为不同工况下,有、无出口压盖时的效率η对比图,可以分析得出:在小流量和大流量下,与无出口压盖相比,有出口压盖的多级泵效率较低,这是因为偏离设计工况时,压盖附近的旋涡较多,能量损失较大;在设计工况点附近,有出口压盖的效率高于无出口压盖的效率,且在设计工况点效率提高了5.6%,说明在设计工况附近,出口压盖可以有效提高多级泵的效率。

图13 不同流量下末级导叶出口无出口压盖和

有出口压盖时的效率对比

5 结 论

(1)当末级导叶无出口压盖时,末级叶轮内和末级导叶内速度流线分布不均匀,流线紊乱,叶片出口压力面区域旋涡区较多。添加出口压盖后,小流量下末级叶轮内流线分布情况得到明显改善,不同流量下末级导叶流道内的旋涡区明显减少,说明出口压盖对出口流量重新分布,使末级叶轮出口及末级导叶速度分布更均匀。

(2)不同流量下,末级叶轮叶片所受荷载随流量的增大而增大。小流量和设计流量时,叶片荷载曲线较为平坦,大流量时,叶片荷载波动较为明显。与无出口压盖相比,添加出口压盖后末级叶轮使平均叶片荷载明显减小,且叶片荷载分布更均匀,说明添加出口压盖可以有效改善叶轮内压力分布。

(3)与无出口压盖相比,添加出口压盖后末级叶轮和整个叶轮的径向力明显减小,最大径向力明显降低,径向力矢量分布更均匀,主频幅值减小,高频脉动较少。1个旋转周期内,末级叶轮的波动个数与末级导叶叶片数(即反导叶)相同,整个叶轮的波动个数与正导叶叶片数相同。

(4)与无出口压盖相比,添加出口压盖后多级泵在设计工况点附近的效率明显提高,但在小流量和大流量工况点,由于出口压盖附近旋涡增多,效率明显降低。