摘 要:叶片的弯度、厚度、表面光滑度等对叶片泵的性能起着决定性的作用,其中弯度对叶片泵性能的影响较显著。运用FLUENT软件,对一原始双向泵和增大叶片弯度后的双向泵分别进行正、反向运行工况的数值模拟。分析研究表明,增大叶片弯度,流经双向泵的水体能量值(H)增加;但正向工况时的汽蚀性能略有降低,反向工况时在同一扬程H下,流量Q减小、效率η降低。

关键词:叶片弯度;双向泵;数值模拟;性能影响

叶片式水泵结构简单、运行可靠、性能良好,广泛运用于水利水电工程中。叶片泵工作的性能参数有流量Q、扬程H、功率P、效率η、转速n及汽蚀余量Δh等,影响叶片泵性能的因素有流体的流动状态和叶片的几何形状。如何提高叶片泵的性能,国内外学者开展了较多的提高翼型气动性能的研究,如改变翼型的相对弯度、相对厚度,以及对尾缘进行改型等。文献[1]分析了弯度对翼型性能的影响,研究表明在一定的弯度范围内,翼型弯度增加,升力和阻力系数增加,升阻比和最大升力系数也增加。文献[2]分析了相对弯度对翼型性能的影响,研究表明在一定的范围内,相对弯度增加,升阻比增大,升力系数先增加后减小。文献[3]分析了厚度对翼型性能的影响,研究表明弯度相同的翼型,攻角较小时,厚度减小升阻比增加;攻角增大时,厚度增大升阻比增加,且大升阻比范围扩宽。文献[4-5]分析了尾缘形状对翼型性能的影响,研究表明改进翼型钝尾缘形状,最大升力系数和升阻比增加。翼型性能的影响因素较多,但以上研究仅考虑了翼型形状对单向流动性能的影响,未考虑翼型形状对双向流动性能的影响。

随着计算机科学技术的迅猛发展,以及流体动力学CFD的不断研究,利用CFD技术研究水力机械的流动性能已经成为当前科研的重要手段,并且国内外学者目前已在这一领域做了大量的研究[6-9]。因此,文章基于弯度对提高翼型性能的基础之上,改变叶片翼剖面的弯度,构建增大叶片弯度的双向泵,并且运用FLUENT软件进行数值模拟,分析叶片弯度对双向泵正向、反向性能的影响。

1 双向泵叶片模型

1.1 双向叶片泵基本方程

双向叶片泵的基本方程用速度环量表示[10],即:

(1)

式中Ht为叶片泵理论扬程,Γ1、Γ2为叶片进、出口速度环量,U1、U2为叶片进出口的圆周速度,Cu1、Cu2为叶片进、出口绝对速度在圆周速度U方向的分量。

双向叶片泵的扬程表示为流体通过泵的进口总能量与出口总能量的差值,即:

H=Pout/ρg-Pin/ρg.

(2)

式中H为叶片泵扬程,Pin、Pout分别为流体进、出口的总能量,总能量为流体的速度和压力产生的能量总合。

1.2 双向叶片泵几何模型

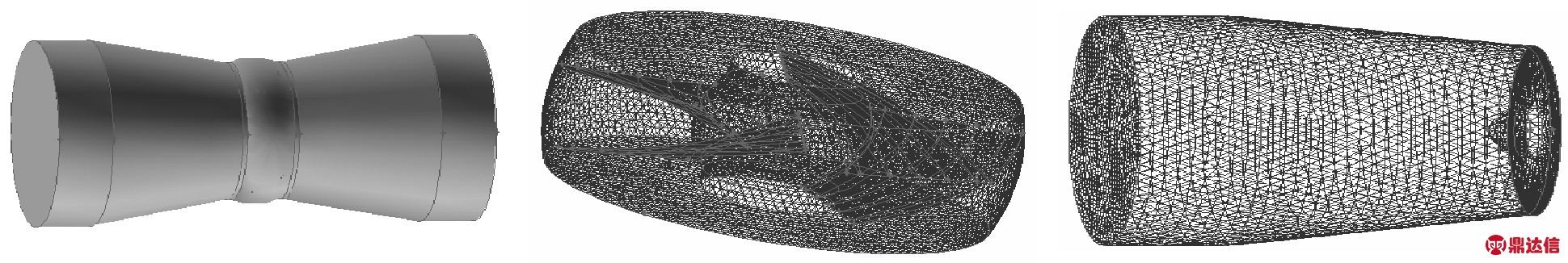

原始双向叶片泵模型参数:叶轮半径150 mm、轮毂半径59.5 mm、转数1 087.5 r/min、叶片数4,进出口流道扩散角均为10°,流道全长975 mm。双向泵几何模型如图1所示。

原始双向叶片泵翼剖面参数:从叶片上截取5个翼型剖面,翼型剖面所在圆柱面的半径从轮毂到叶轮外缘依次为60 mm、80 mm、100.13 mm、120 mm、140 mm,翼型安放角分别为39.2°、30.6°、25°、21°、18°,各翼剖面的最大相对弯度![]() 分别为1.77%、1.37%、1.15%、1.05%、0.54%。

分别为1.77%、1.37%、1.15%、1.05%、0.54%。

1.3 双向叶片泵数值模型

数值模拟分析的载体是网格,网格是数值模拟分析的几何表达形式,网格对数值模拟的计算精度和计算效率有重要影响。双向叶片泵内的流体运动分为旋转运动和无旋转运动两种,泵内转轮区的叶片表面为不规则空间曲面、流体运动复杂。进行数值模拟网格划分时,转轮区域采用非结构化网格,并且进行局部加密。图2和图3所示为双向叶片泵转轮区和流道区的数值网格模型。

图1 双向泵几何模型 图2 转轮区数值网格模型 图3 流道区数值网格模型

2 数值分析计算模型

泵内流体流动数值分析计算模型:κ-ε湍流模型[11],泵段流场的计算采用雷诺平均法,泵内近壁区采用标准的壁面函数法。数值分析控制方程组的离散格式:动量、湍动能、耗散率采用稳定性能较好的二阶迎风格式。离散方程压力—速度的耦合方法:三维泵内流动采用SIMPLEC算法。计算坐标系选用:转轮旋转区域采用旋转坐标系,泵内流道区域采用静止坐标系,转轮区和流道区的动静相干问题采用多重参考系坐标模型(MRF)处理。边界条件设定:双向泵进口和出口采用压力进出口边界条件,叶片表面和流道边壁采用壁面边界条件。转速设定:转轮内的流体转速1087.5 r/min;叶片的正面、背面、轮缘面和轮毂面采用相对转速,相对于流体的旋转速度为0 r/min。

湍动粘度μt可表示成κ和ε的函数:

μt=ρCμ·κ2/ε.

(3)

对于不可压流体,其简化的输运方程为[12-13]

(4)

(5)

上式中κ为动能,ε为耗散率,ρ为流体密度,σk、σε为粘性常数,通常取值1.0、1.3;C1ε、C2ε、Cμ为—般常数,分别取值1.44、1.92和0.09。

3 数值计算结果分析

3.1 构建叶片弯度较大的双向叶片泵

本文通过增加叶片翼型剖面的弯度来增加双向泵的叶片弯度,具体做法:(1)改变原始双向叶片泵5个翼剖面的最大相对弯度![]() 弯度的最大值与弦长之比fmax/c),且保持各翼型的厚度、最大厚度及最大弯度位置不变,得到一组最大相对弯度

弯度的最大值与弦长之比fmax/c),且保持各翼型的厚度、最大厚度及最大弯度位置不变,得到一组最大相对弯度![]() 为4%、4%、2%、2%、2%的翼型剖面;(2)将5个新的翼剖面在GAMBIT中建模,构建叶片弯度较大双向叶片泵模型。

为4%、4%、2%、2%、2%的翼型剖面;(2)将5个新的翼剖面在GAMBIT中建模,构建叶片弯度较大双向叶片泵模型。

运用FLUENT软件对原始双向泵和增大叶片弯度后的双向泵分别进行数值模拟,并进行正、反向运行工况性能分析。

3.2 性能特性曲线分析

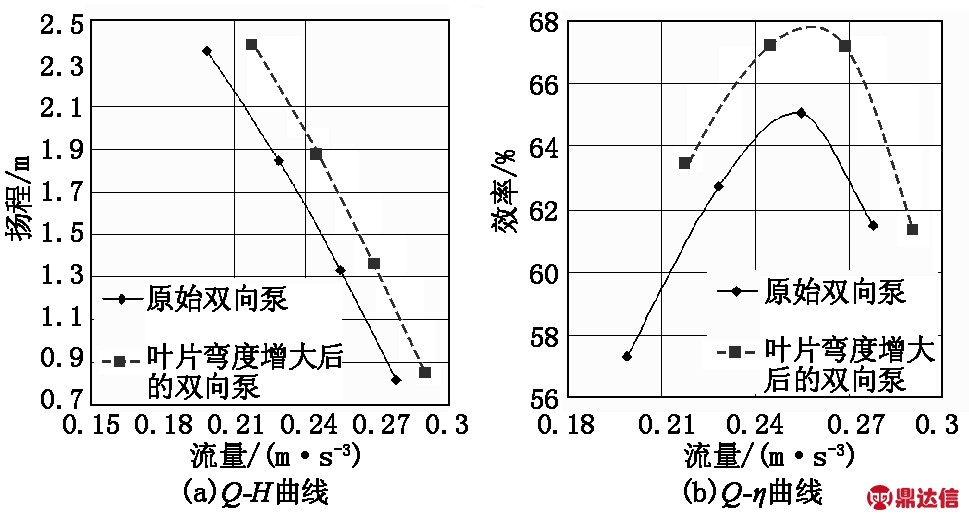

3.2.1 正向运行工况

根据数值模拟结果绘制双向叶片泵正向运行工况的Q-H、Q-η曲线,如图4所示。由图4可知,增大双向泵的叶片弯度,特性性能曲线的变化趋势相同,均是流量增大、扬程减小,效率随流量的增大有一最大值;叶片弯度增大,过流量Q不变,扬程H增加、效率η增加;原始双向泵的最高效率为65.1%,叶片弯度增大后,双向泵的最高效率为67.9%,增大幅度为2.8%。因此,增大双向泵的叶片弯度,双向泵正向运行工况时的特性曲线性能提高。

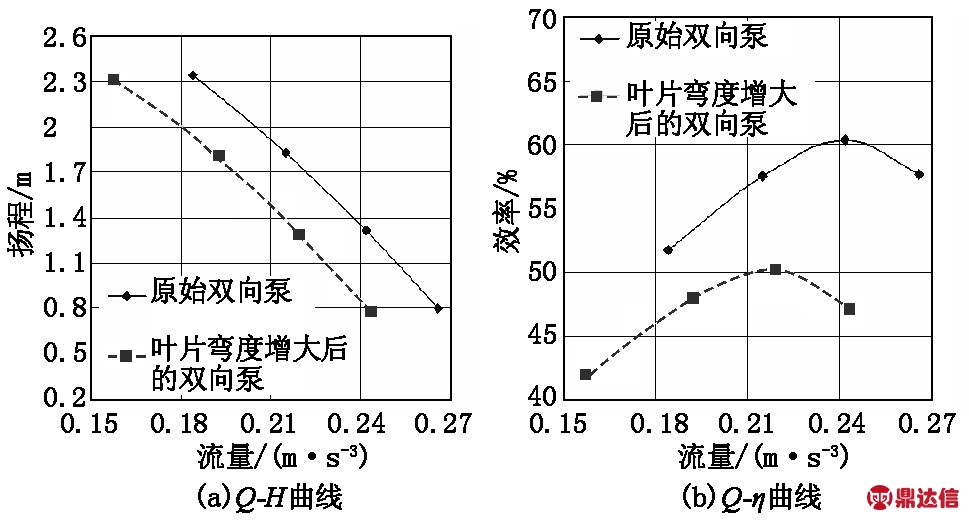

3.2.2 反向运行工况

根据数值模拟结果绘制双向叶片泵反向运行工况的Q-H、Q-η曲线,如图5所示。由图5可知:增大双向泵的叶片弯度,特性性能曲线的变化趋势与正向运行工况相同;叶片弯度增大,过流量Q不变,扬程H减小、效率η降低;原始双向泵的最高效率为60.2%,叶片弯度增大后,双向泵的最高效率为50.2%,降低幅度为10 %。因此,增大双向泵的叶片弯度,双向泵反向运行工况时的特性曲线性能降低。

图4 正向工况时的性能特性曲线

图5 反向工况时的性能特性曲线

3.3 双向泵内流动特性分析

3.3.1 速度、压力分布

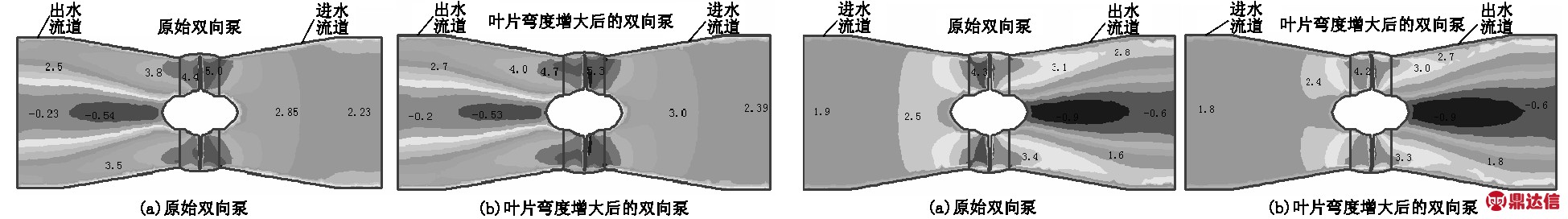

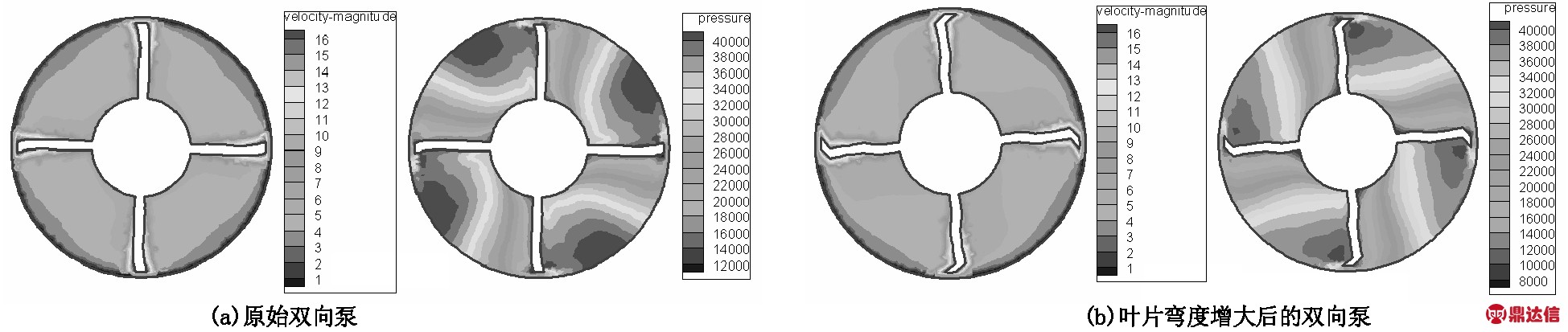

选取性能较优的工况点进行泵内流动特性分析,正向运行工况点:原始双向泵H=1.33 m、η=65.1%;叶片弯度增大的双向泵H=1.36 m,η=67.3%;反向运行工况点:原始双向泵H=1.30 m、η=60.2%;叶片弯度增大的双向泵H=1.30 m、η=50.2%。根据数值分析计算结果,绘制双向泵正反向运行时较优工况点的轴截面速度分布图(如图6~7所示)、转轮横截面的速度、压力分布图(如图8~9所示)。

由图6~7可知,增大双向泵的叶片弯度,泵内的流速分布趋势不变;但叶片弯度增大后,正向工况时转轮内的速度值略有增大,反向工况时转轮内的速度值略有减小。由图8~9可知,速度最大值出现在叶片端部、速度最小值出现在转轮内壁处,这是由于叶片端部转动半径大可获得较大的流体速度、转轮内壁处碰撞水力损失大;压力最低点出现在叶片端部和叶片根部轮毂处,压力最低处最易出现汽蚀;叶片弯度增大后,正向工况时转轮内的压力值略有减小,反向工况时转轮内的压力值略有增大。因此,增大双向泵的叶片弯度,双向泵正向工况时的汽蚀性能略有降低,反向工况时的汽蚀性能略有增加。

图6 正向工况时泵内轴截面速度分布图 图7 反向工况时泵内轴截面速度分布图

图8 正向工况时转轮横截面速度、压力分布图

图9 反向工况时转轮横截面速度、压力分布图

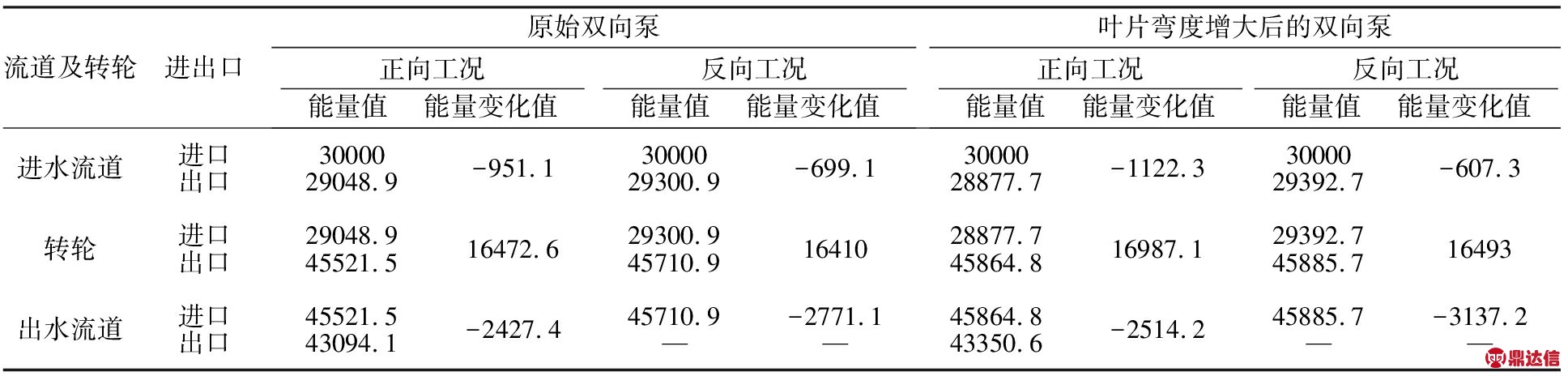

3.3.2 双向泵内流体能量分析

根据数值分析计算结果列出双向泵内进水流道、出水流道和转轮内的能量值,如表1所示。由表可知,双向泵进水流道和出水流道内水流能量降低,存在能量损失;叶片转轮区内水流能量增加,旋转的叶轮对水流做功使水体能量增加,转化为双向泵的扬程。由表1可知,正向运行工况时,增大双向泵叶片弯度,进水流道和出水流道的能量损失增大,但转轮区内的能量增加值增大;水流流经双向泵后在出口处获得的能量值增大,较原始双向泵能量增加值增大256.5 Pa。由表1可知,反向运行工况时,增大双向泵叶片弯度,进水流道的能量损失略有减小,出水流道的能量损失增大,转轮区内的能量增加值略有增大;水流流经双向泵后在出口处获得的能量值增大,较原始双向泵能量增加值增大174.8 Pa。因此,增大双向叶片泵的叶片弯度,均可使水体的能量值增加,获得较高的扬程,但反向工况的能量增加值略小。

表1 正反向工况时进水流道、出水流道和转轮内的能量值 Pa

注:负值为能量损失,正值为能量增加

4 结束语

基于FLEUNT软件分别对原始双向泵和增大叶片弯度后的双向泵进行数值模拟,分析叶片弯度对叶片泵正向、反向运行工况的性能影响,得出以下结论:

(1)叶片泵的特性性能曲线变化规律:扬程H随流量Q的增大而减小,效率η随流量Q的增大先增大后减小,可寻求一最高效率ηmax。

(2)叶片泵内流体的速度、压力分布规律:速度最大处为叶片端部,速度最小处为转轮内壁,压力最低处为叶片端部和叶片根部轮毂。

(3)叶片泵内流体的能量变化规律:进水流道和出水流道水流能量损失;叶片转轮区水流能量增加,增加的水体能量转化为双向泵的扬程。

(4)增大双向泵的叶片弯度,双向泵正向运行工况时,水体能量值(H)增加;扬程H不变时,流量Q增大、效率η增加,特性曲线性能提高;但汽蚀性能略有降低。

(5)增大双向泵的叶片弯度,双向泵反向运行工况时,水体能量值(H)增加;汽蚀性能略有增加;但扬程H不变时,流量Q减小、效率降η低,特性曲线性能降低。

(6)进行叶片泵正反向运行工况设计研究时,叶片弯度对其性能的影响较显著,增大叶片弯度可使水体获得的能量值增加,即获得较高的扬程H。但在双向泵的实际设计中,不能一味的追求较高的扬程,还应综合考虑其他方面的性能,如流量Q、效率η、汽蚀性能等,以及兼顾正向和反向运行工况的整体性能。