摘要:针对原泥泵叶轮采用柱形叶片,导致过流通道较小、泥泵效率低的问题,在不改变叶轮外形尺寸的前提下,设计一款扭曲叶片的三叶片叶轮,对不同叶片数的叶轮输送清水和泥浆进行水力特性试验,分析泥泵的清水特性和泥浆特性,并且将两款不同叶轮的性能进行对比。结果表明,新开发的扭曲叶片的叶轮最大过流通道的直径增加了40%,泥泵效率提高了10%。研究成果可为类似工程提供参考。

关键词:泥泵;扭曲叶片;试验研究

泥泵作为水力式挖泥船的核心装备之一,直接决定了挖泥船的生产能力。泥泵的设计具有其特殊性,主要表现在输送的固体物粒径变化较大,输送过程中流速和泥浆浓度的稳定性差,输送过程中需要较大的过流通道等方面。对于疏浚工程用的泥泵而言,希望具有更大的过流通道、更高的泥泵效率、更低的必需汽蚀余量。如中交天津航道局有限公司承建的俄罗斯圣彼得堡港疏浚工程中,投入了大型耙吸挖泥船,其泥泵的必需汽蚀余量和泥泵效率均较高,但是其最大过流通道较小,导致块石堵塞叶轮频繁,船舶的生产能力受到了较大的限制。虽然可采用切割叶片进口增加最大过流通道[1],但泥泵的必需汽蚀余量和效率随之下降明显,泥泵运行经济性不佳。随着流体动力学技术的发展,泥泵的水力设计水平得到了较大进步,采用新的泥泵叶轮设计方法和手段,可以改进增加最大球形通道[2],同时也保持相对较高的泥泵效率。国外泥泵的开发已经有较成熟的产品,以IHC、VOSTA等公司为代表的设计理念及产品都较先进,这些公司在20世纪都采用了柱形叶片,而近些年都开发了高效的扭曲叶片,泥泵效率得到了较大提高。我国也开始研制高效泥泵并应用到实际工程[3-5],其叶片均采用扭曲叶片。本文在不改变原来泥泵叶轮外形的基础上,将原来的四叶片泥泵改造成扭曲三叶片,采用大型两相水力输送试验平台进行水力性能试验,分析新型泥泵的性能。

1 试验方案

1.1 试验平台

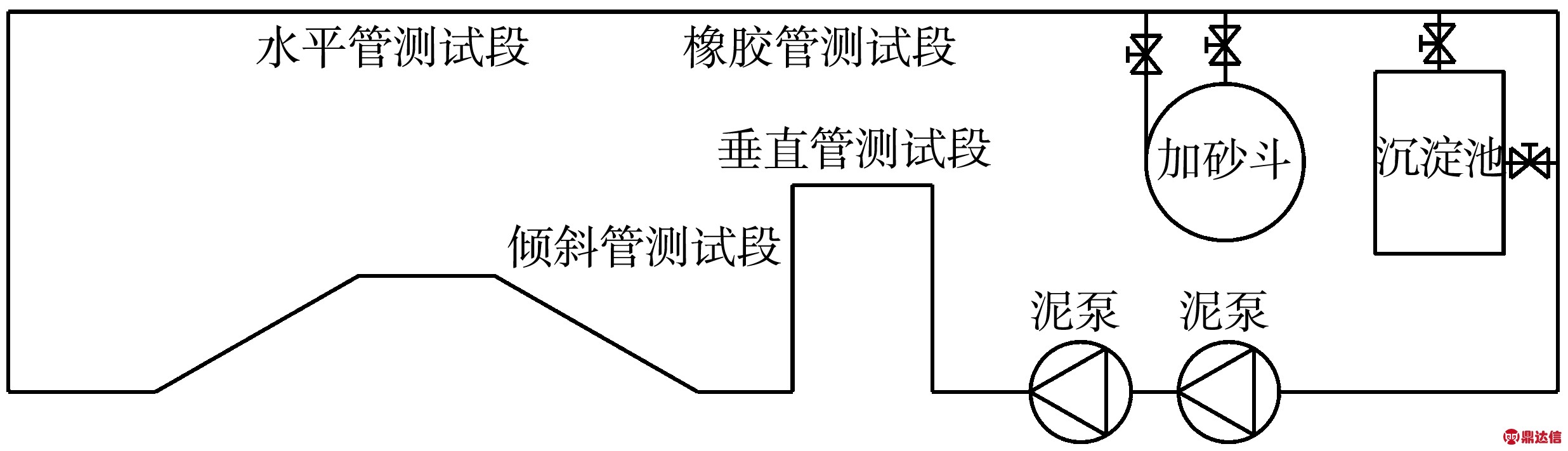

泥泵及管路输送试验平台的管道直径为450 mm,单泵驱动功率达1 200 kW,可以开展大比尺泥泵的流量、扬程、功率、效率等关键性能试验。该平台主要由变频驱动设备、泥泵、输送管路、数据采集及控制系统组成,配备了国际先进的测试仪器仪表及数据记录系统,具有高精度流量计、密度计、压力传感器、转速扭矩仪等测量仪器,整个试验过程通过计算机远程控制,数据采集均通过计算机自动记录。试验平台见图1。

图1 试验平台

1.2 测量方法

通过水平或垂直安装电磁流量计测量流量。通过数字压力传感器测量压力,在试验系统可对泥泵吸入真空(压力)、扬程(泵两端压差)、测试段压差和某一点的压力进行测量;测量压差时将测试段两端的压力介质引到同一高度,以消除重力的影响。

1.3 试验土

水力输送试验土的粒径分布为:> 2.0 mm颗粒(砾石)含量为24.7%;0.5~2.0 mm颗粒(粗砂)含量为58.6%;0.25~0.5 mm颗粒(中砂)含量为13.4%;0.075~0.25 mm颗粒(细砂)含量为3.1%;0.005~0.075 mm颗粒(粉粒)含量为0.2%。

1.4 试验过程

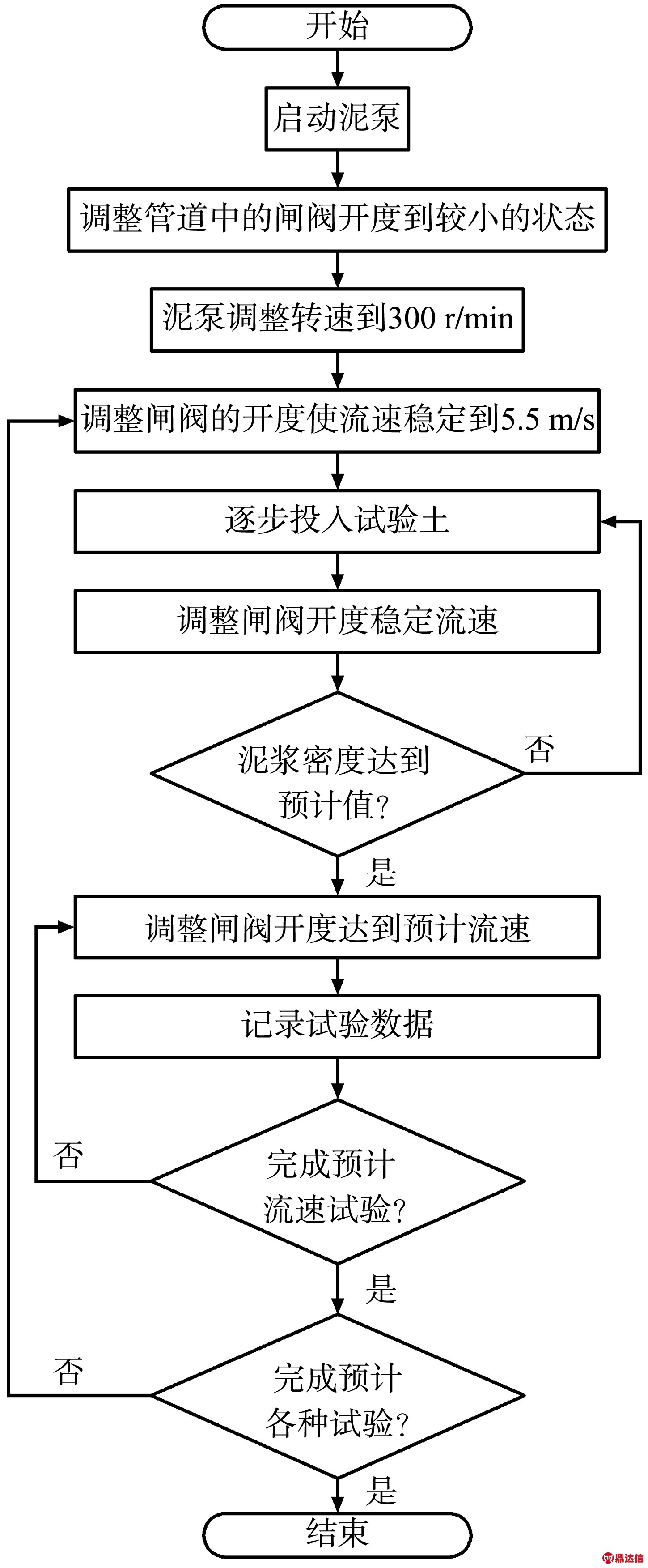

将进口公称直径为450 mm的两种叶轮分别安装在试验台的两台泥泵上,两泵串联运行,其中1号泵安装的是四叶片叶轮,2号泵安装的是三叶片叶轮。试验数据采集时两泵同步进行,分别采集流量、泥浆密度、扬程(进出口压差)、泵轴的转速和扭矩,具体操作流程见图2。

图2 试验流程

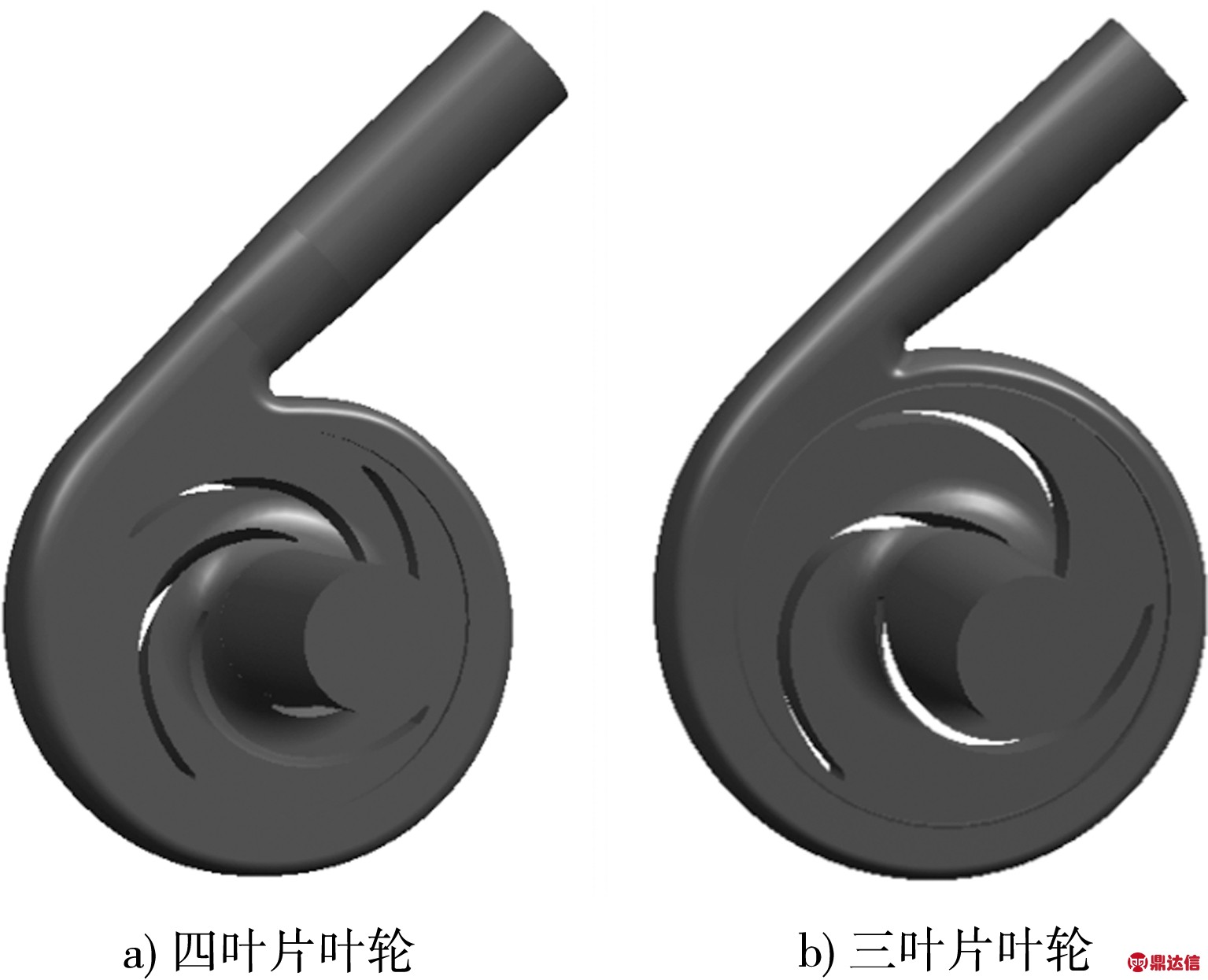

2 泥泵叶轮设计

泥泵设计过程中为了不改变泥泵的整体结构和叶轮的外形尺寸,对叶片进行优化设计。为提高叶轮的最大过流通道,将原四叶片叶轮改造成三叶片叶轮,叶片包角也更大,叶片设计采用计算流体动力学的方法进行优化,整体呈空间扭曲形状,由于采用了扭曲的三叶片形式,叶轮最大过流通道的直径较原来的四叶片叶轮增加了40%。改造前后的泥泵内流体域见图3。

图3 改造前后泥泵内流体域对比

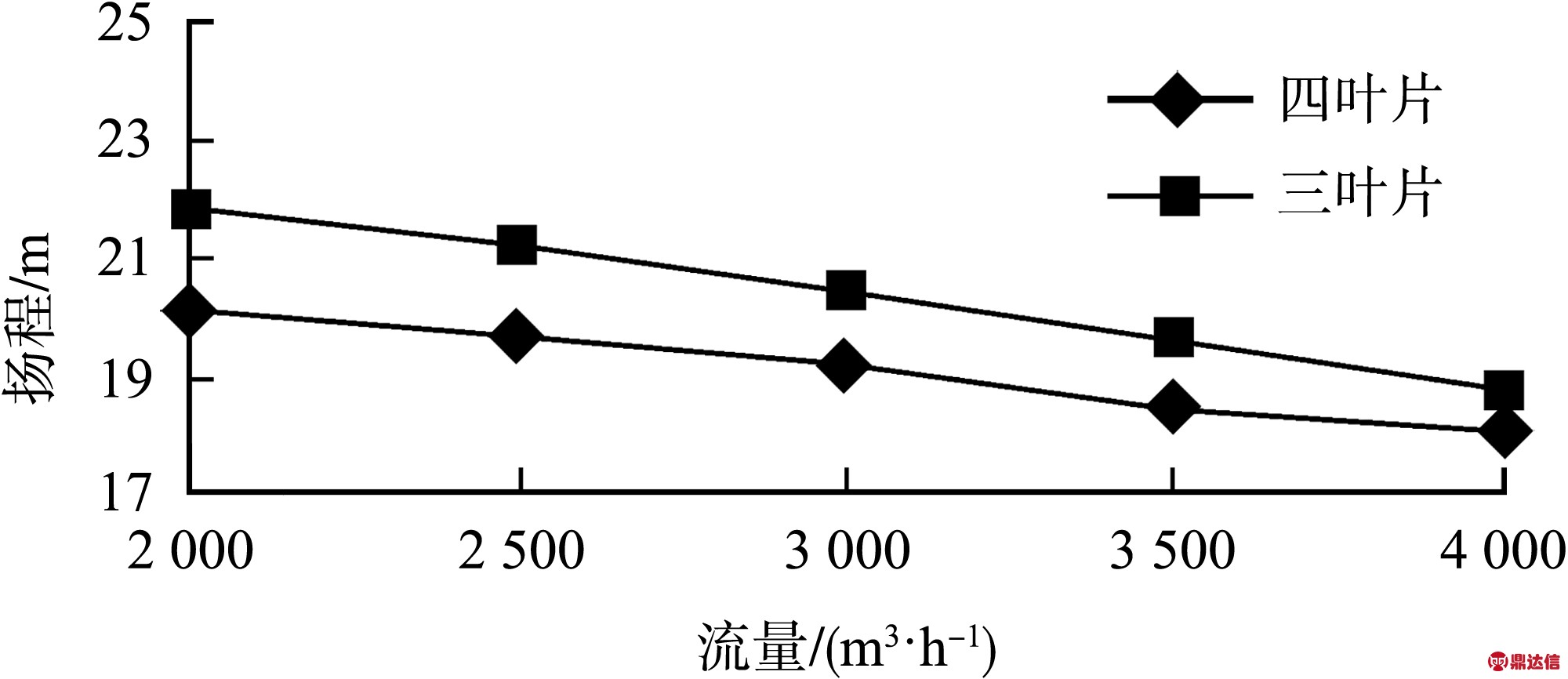

采用计算流体动力学方法模拟了泥泵转速350 r min,泥泵运行工况下泥泵流量范围从2 000~4 000 m3

min,泥泵运行工况下泥泵流量范围从2 000~4 000 m3 h的水力特性,计算结果见图4。可看出,三叶片泥泵叶轮扬程较四叶片叶轮要高,在2 000 m3

h的水力特性,计算结果见图4。可看出,三叶片泥泵叶轮扬程较四叶片叶轮要高,在2 000 m3 h时,扬程相差1.69 m。

h时,扬程相差1.69 m。

图4 泥泵特性曲线

3 试验结果

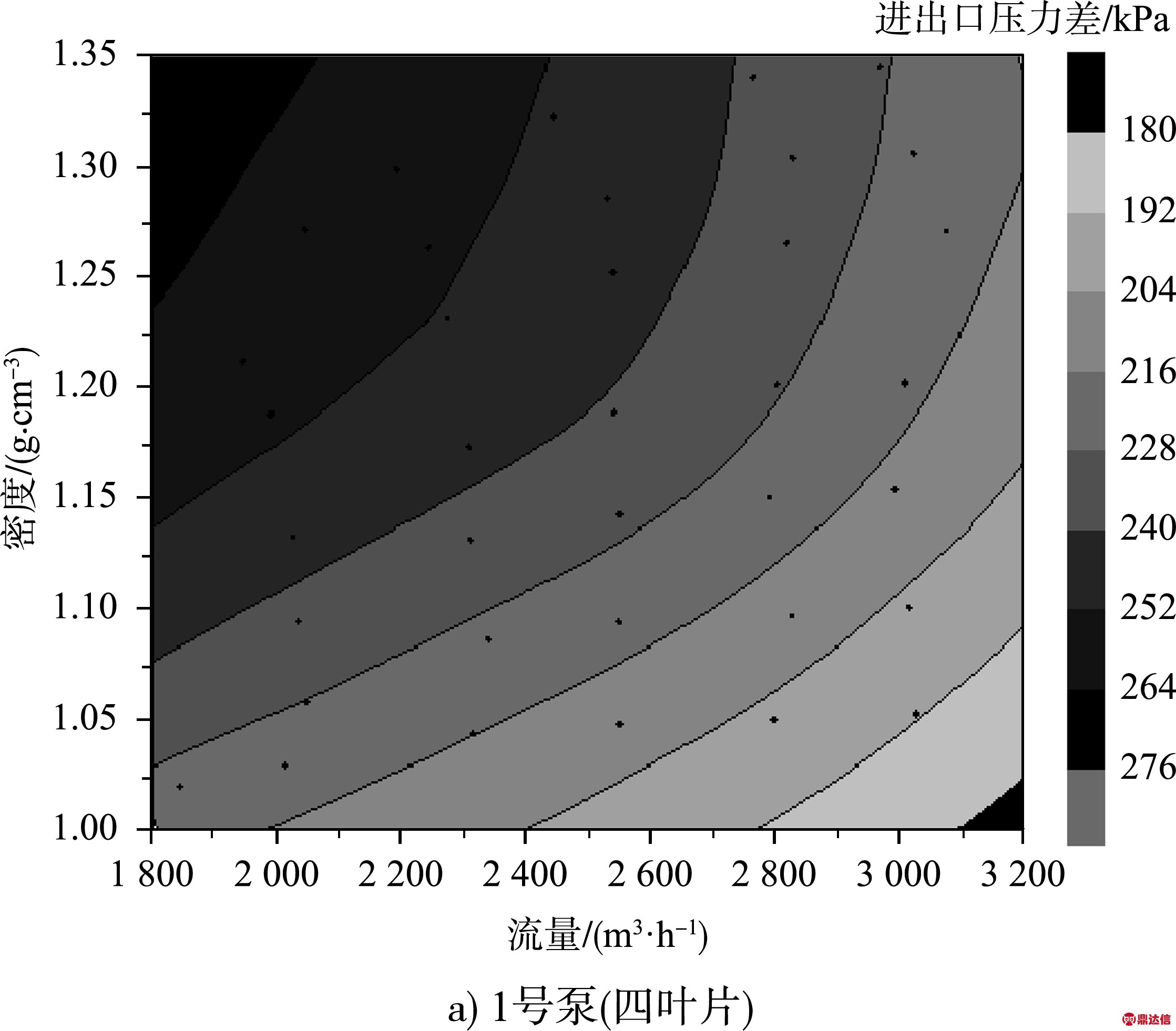

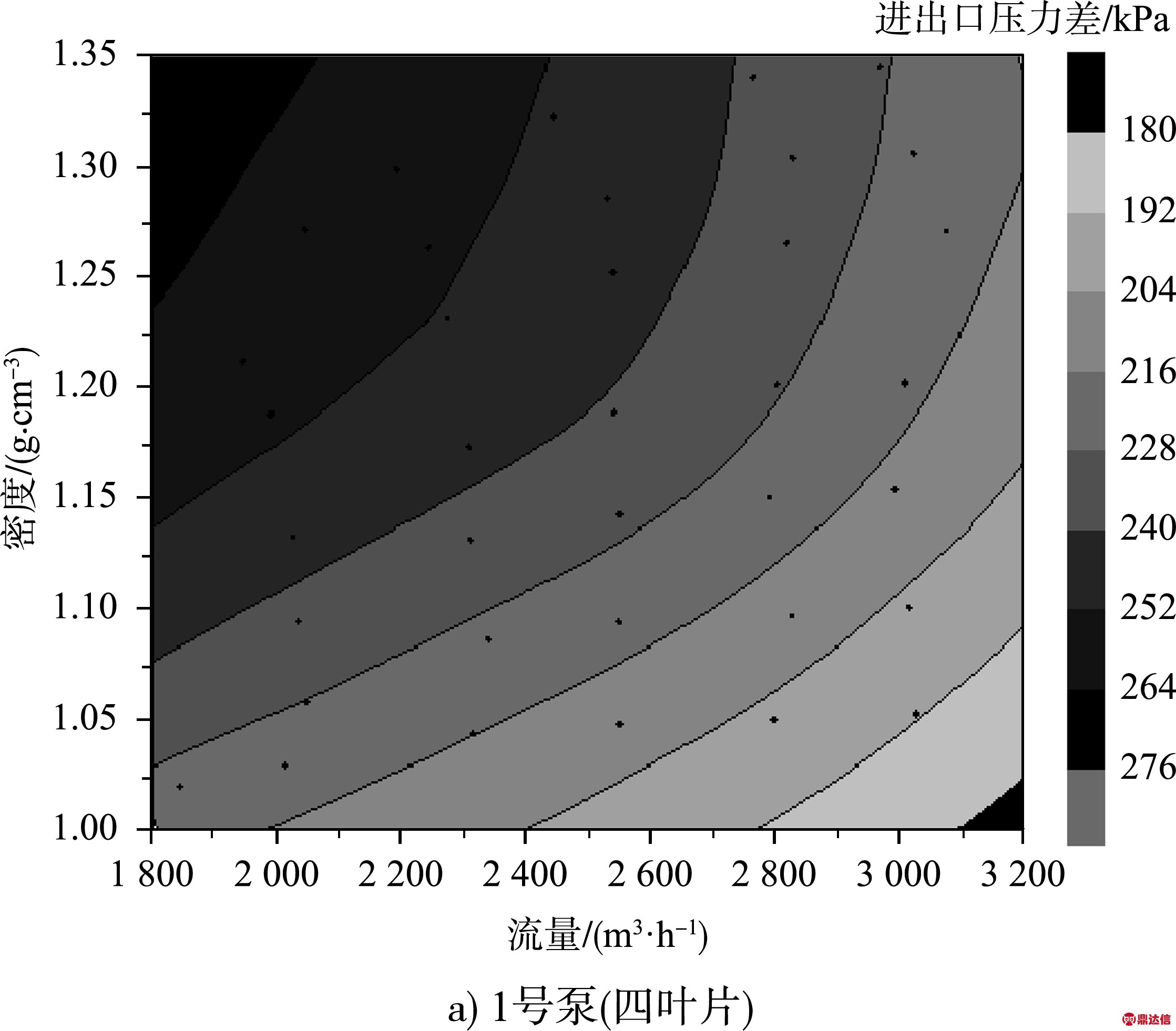

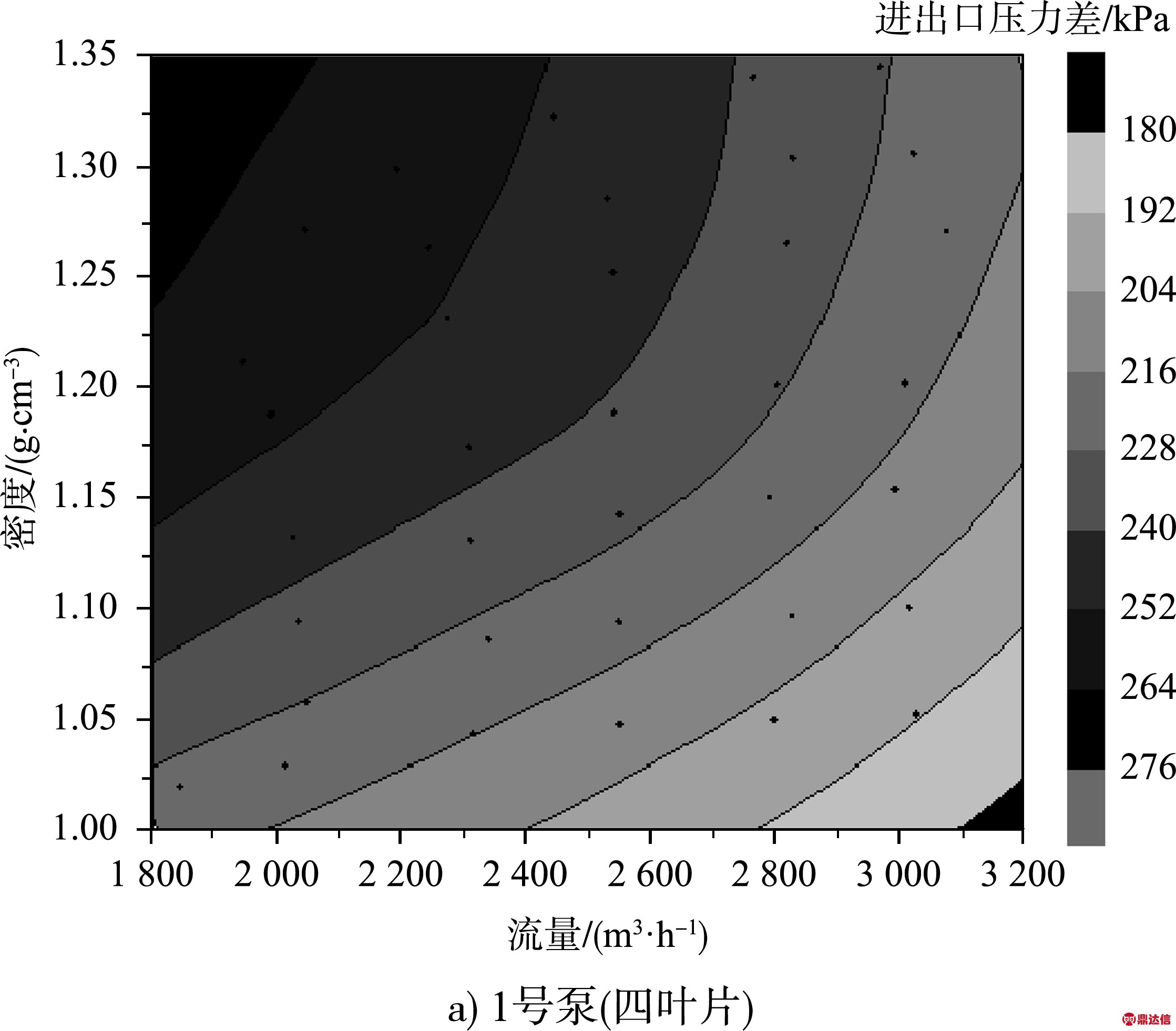

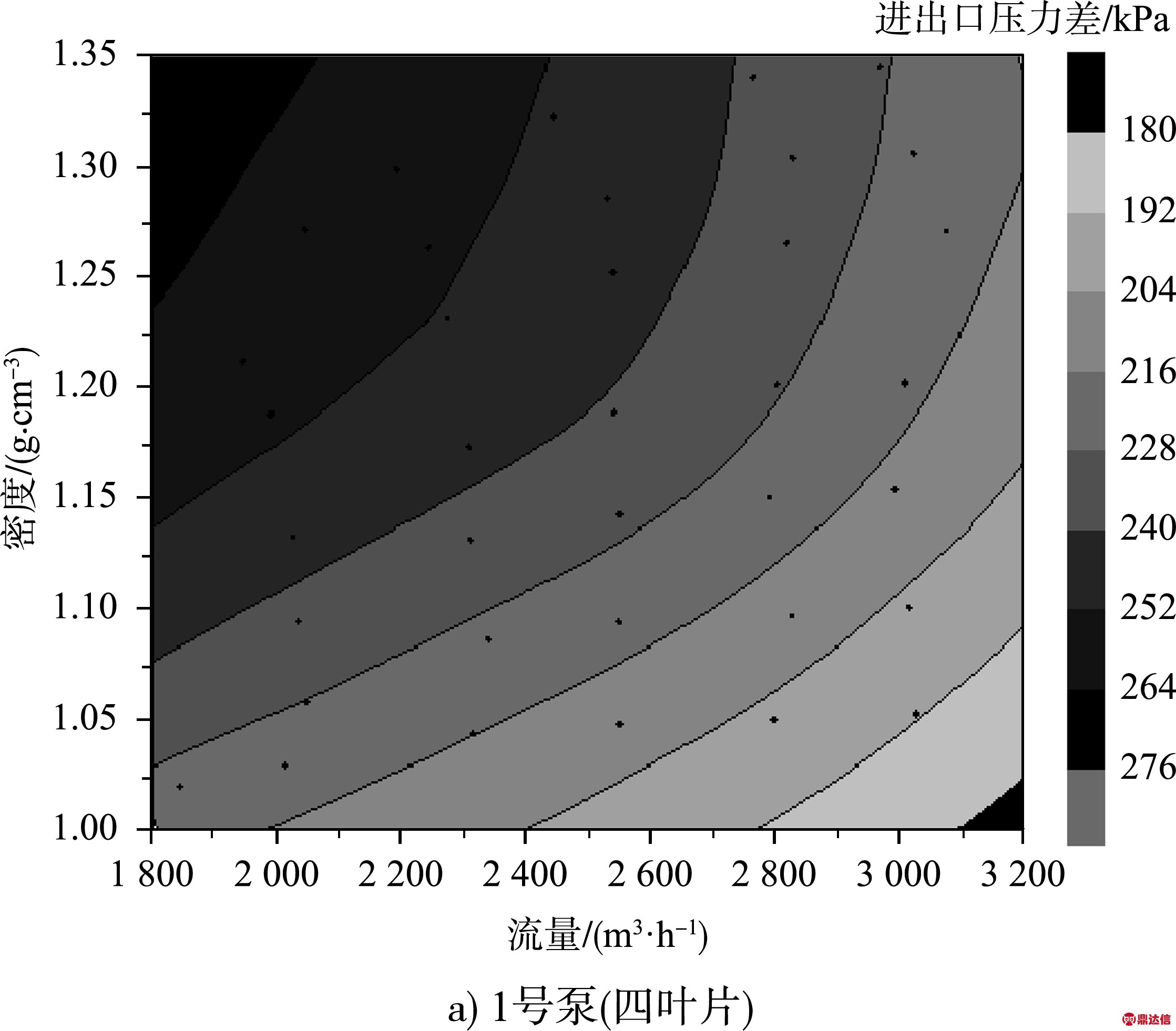

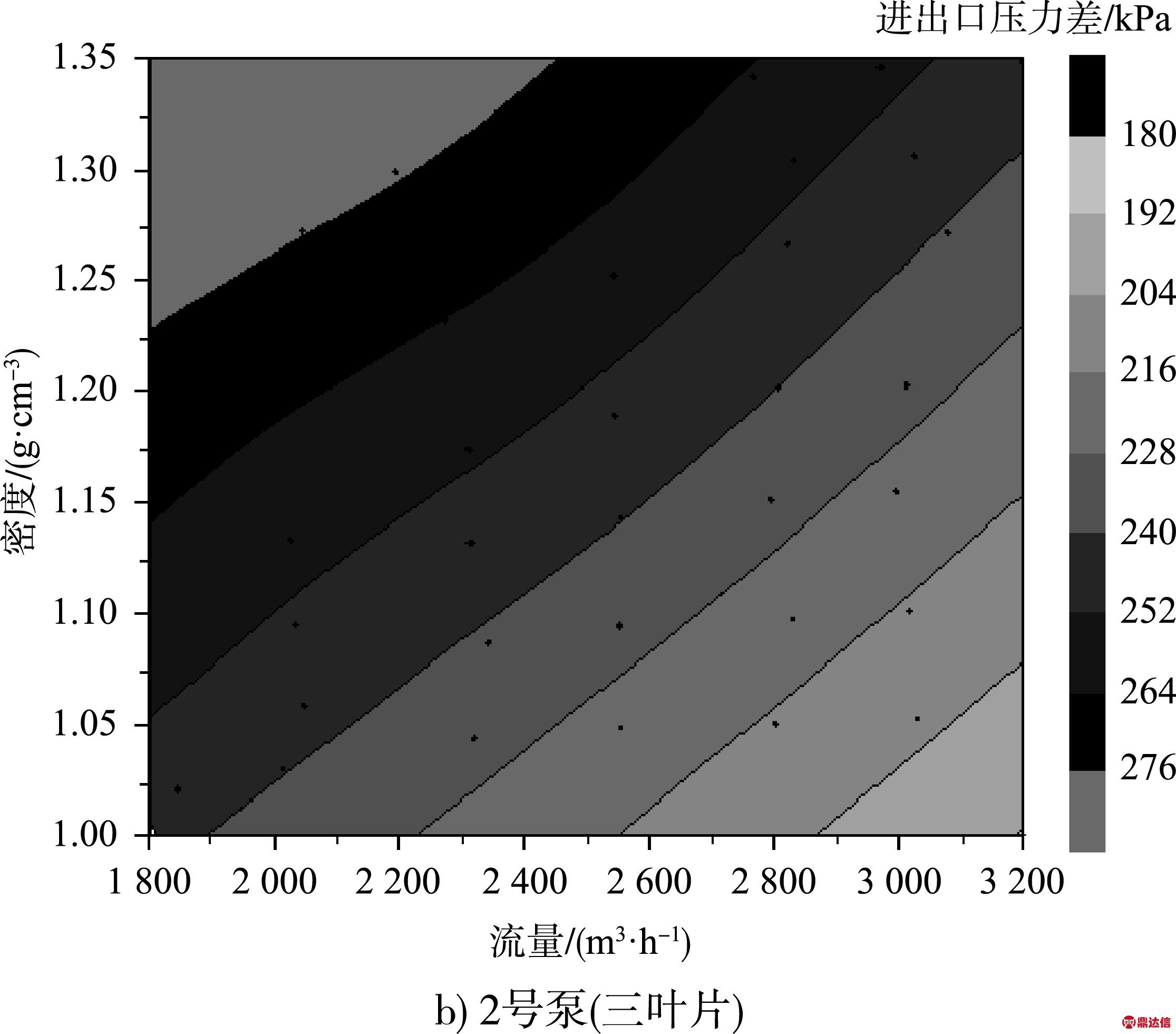

试验获得的叶轮在不同流量和泥浆密度下的进出口压力差见图5。可看出,泥泵的进出口压力差随着流量的增加而减小,随着泥浆的密度增加而升高;2号泵的进出口压力差整体高于1号泵。

图5 流量、泥浆密度和进出口压力差云图

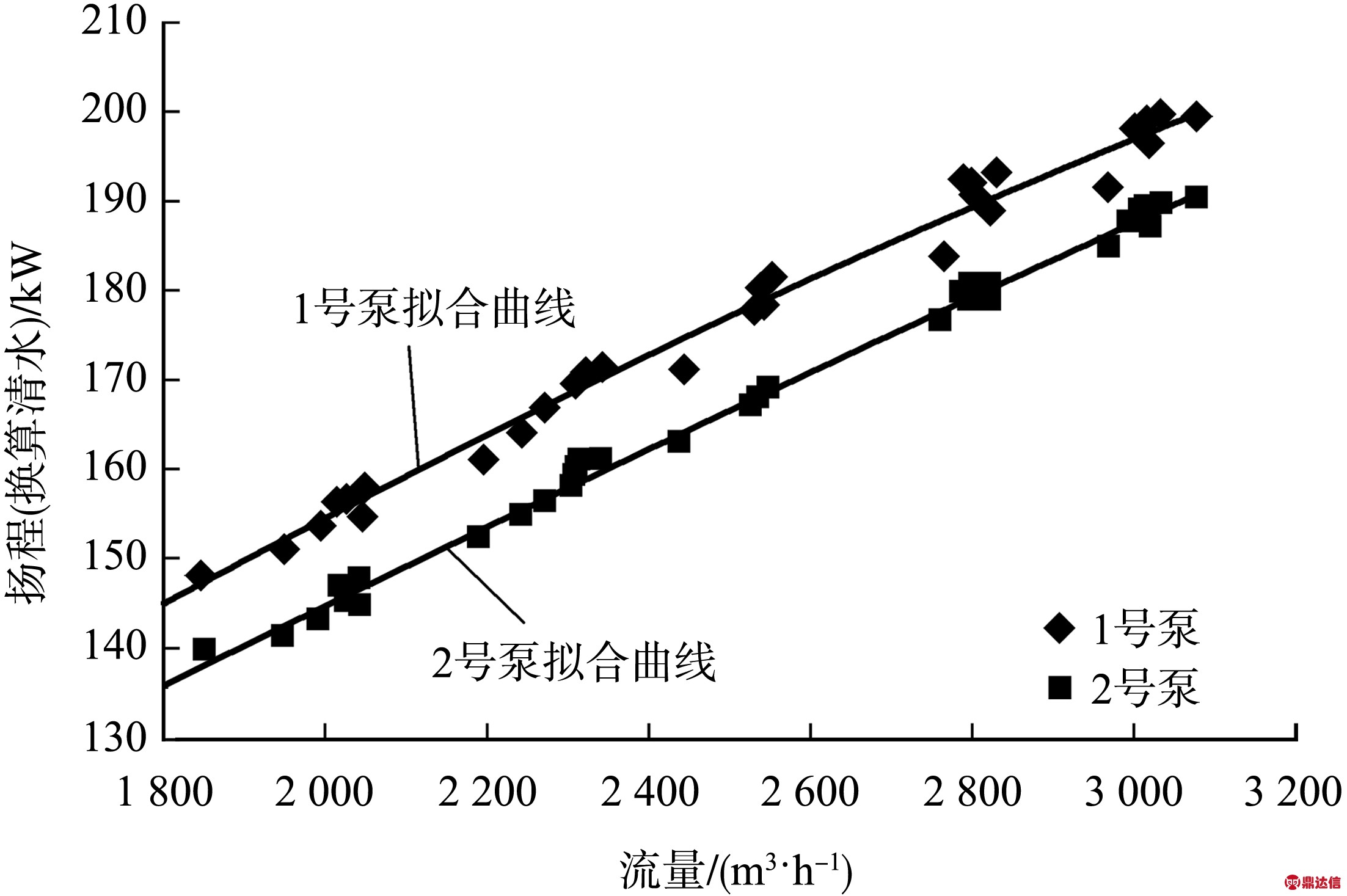

为更好地对比两泵的区别,将两泵的进出口压力差换算成泥浆柱的扬程概念,单位用kPa表示,即进出口压力差除以泥浆密度(记作“扬程(换算清水)”)。两泵的流量与扬程曲线见图6,可以看出2号泵的扬程比1号泵高13 kPa。

图6 流量-扬程曲线

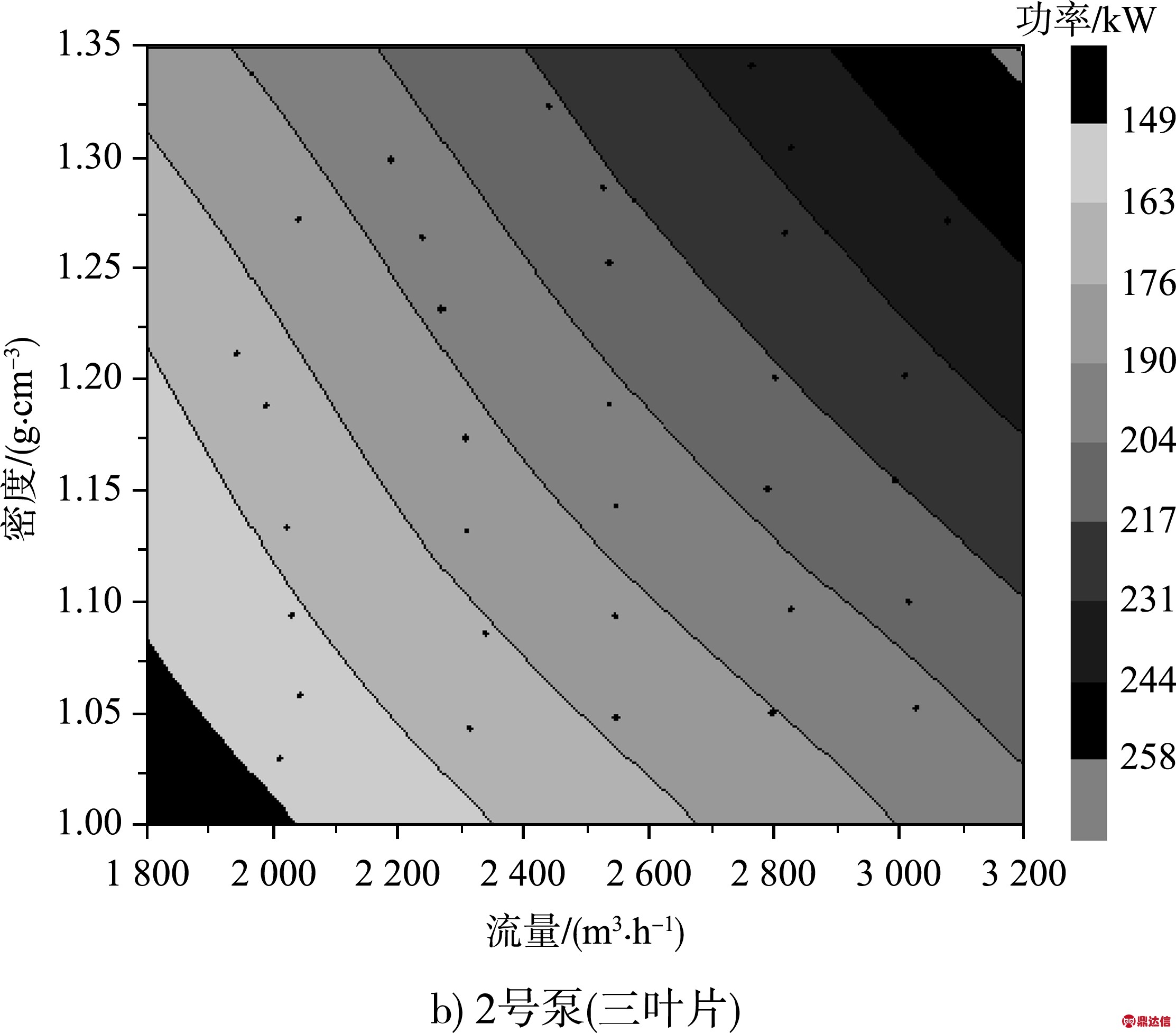

试验获得的叶轮在不同流量和泥浆密度下的泥泵功率见图7。可看出,泥泵的轴功率随着流量的增加而减大,随着泥浆密度的增加而升高;2号泵的轴功率整体低于1号泵。

图7 流量、泥浆密度和功率云图

为更好地对比两泵的区别,将两泵的轴功率换算成清水状态下的数值,单位用kW表示,即轴功率除以泥浆密度(记作“功率(换算清水)”)。两泵的流量与功率曲线见图8,可看到2号泵的功率比1号泵低10 kW。

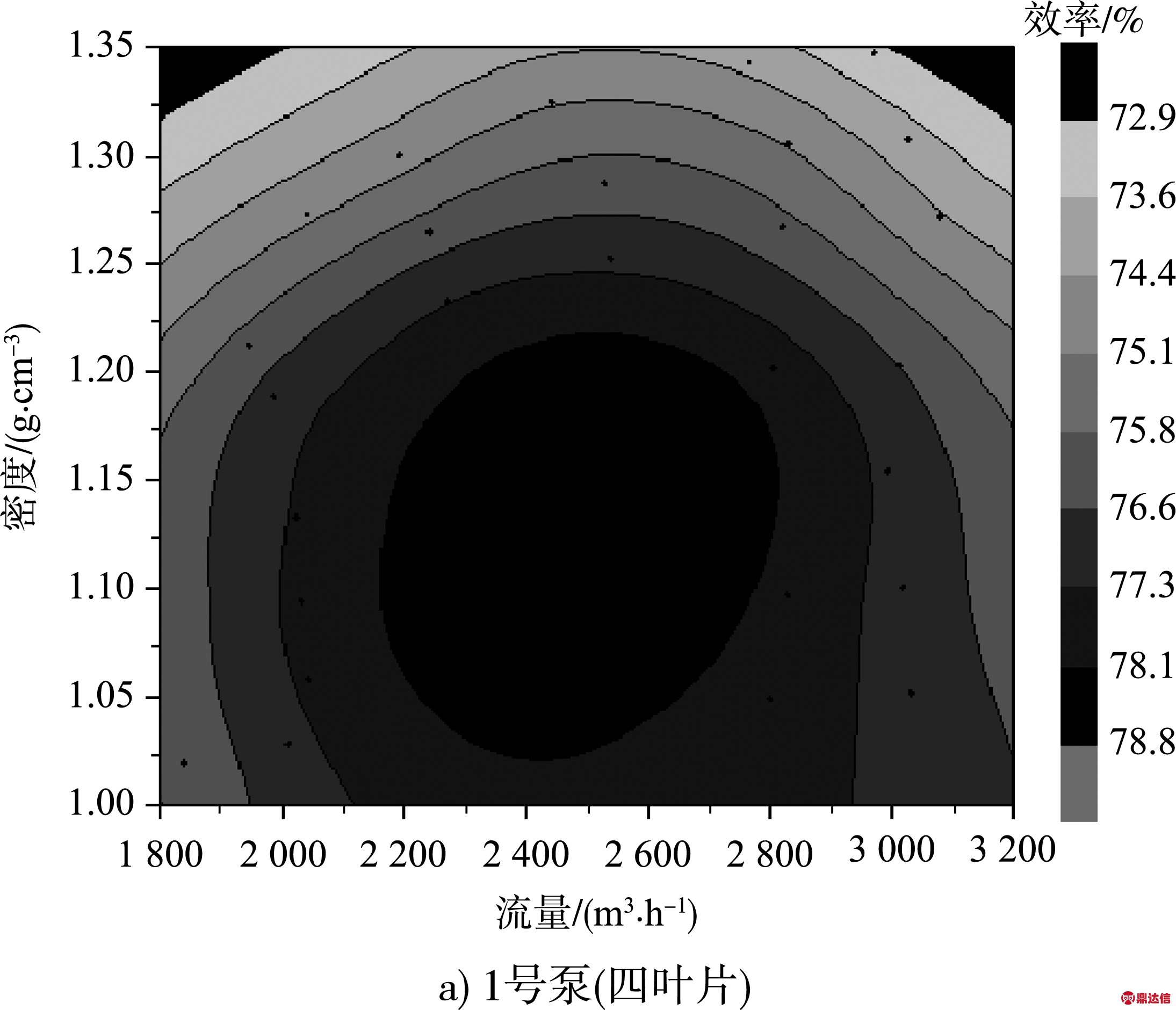

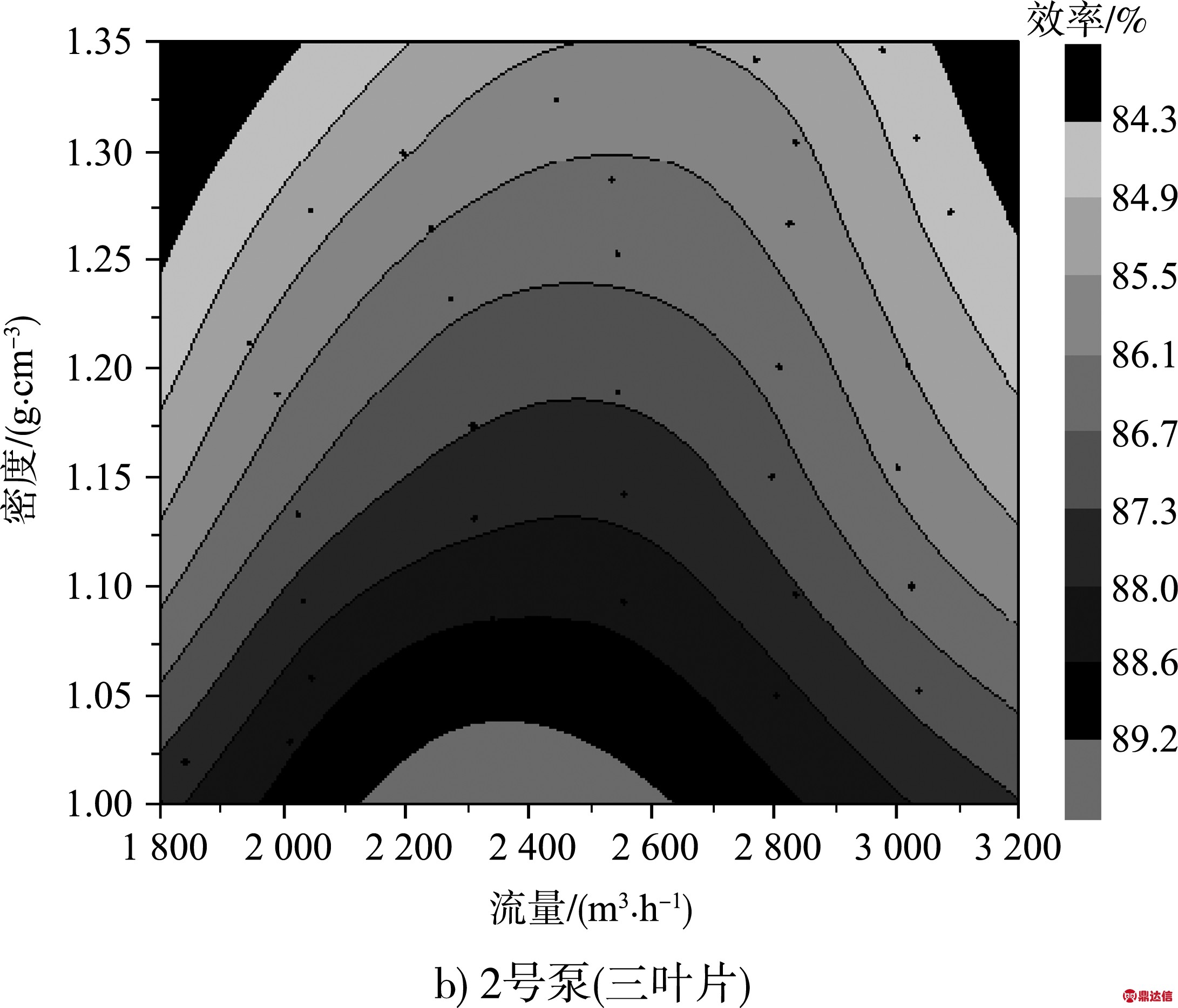

试验获得的叶轮在不同流量和泥浆密度下的泥泵效率见图9。可看出,泥泵的效率随着流量的增加先增大而后减小,随着泥浆的密度增加而降低;2号泵的效率整体高于1号泵。

图8 流量-功率曲线

图9 流量、泥浆密度和功率云图

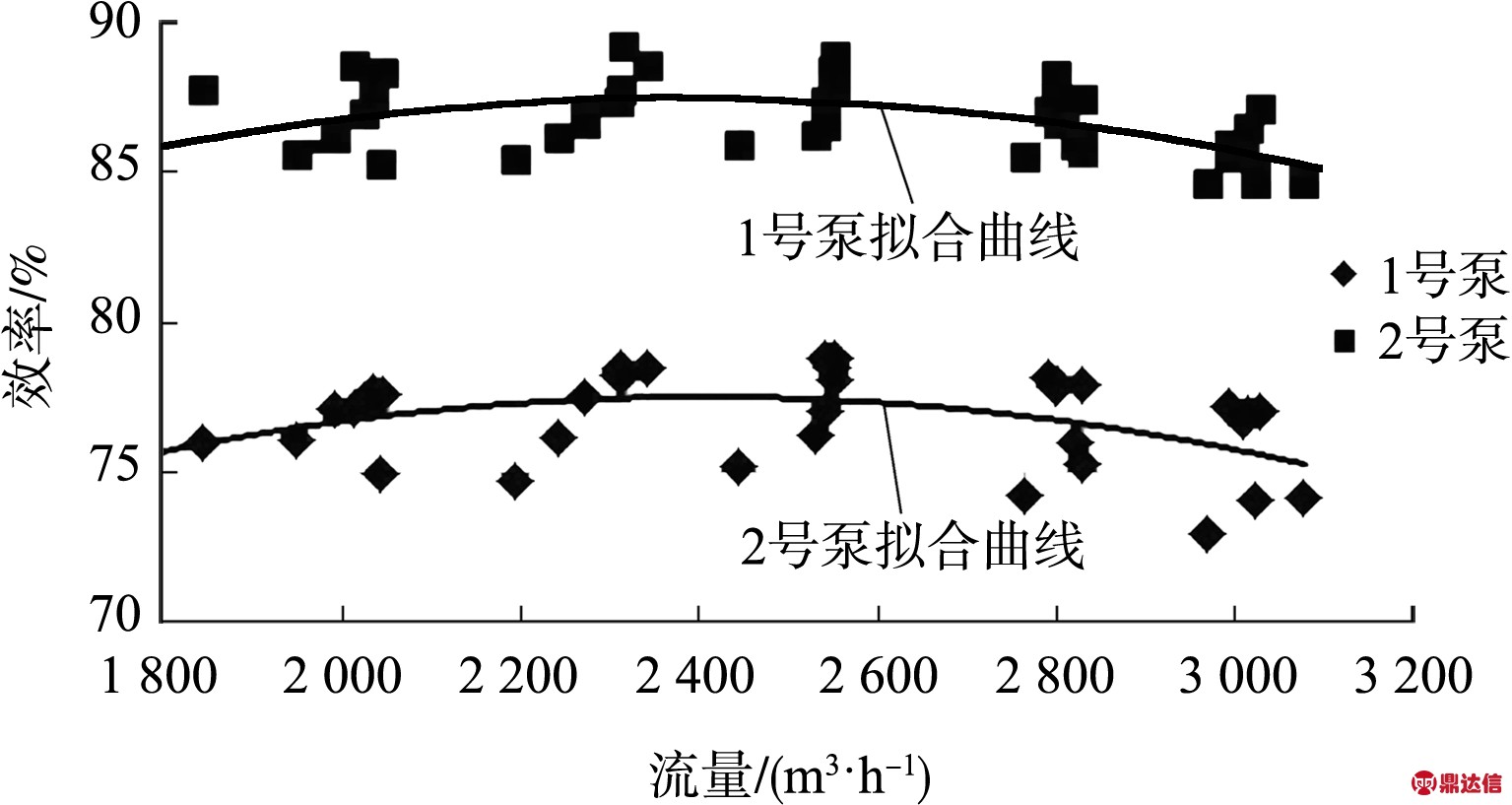

两泵的流量-效率曲线见图10,可以看到2号泵的效率比1号泵高约10%。

图10 流量-效率曲线

4 结论

1)采用新开发的新型高效扭曲叶片的叶轮,可以在泥泵的最大过流通道和泥泵效率两方面提高泥泵性能。

2)本文开发的新型叶轮与原来柱形叶片叶轮相比,泥泵效率提高了约10%。