【摘要】通过对该制件结构特点的工艺分析,确定制件的工序过程及级进模排样方案的确定和模具主要工作件及模具总装结构设计。

关键词:接触簧片;工艺分析;排样方案;成形浮动顶出;模具总装结构

1 制件的工艺性分析

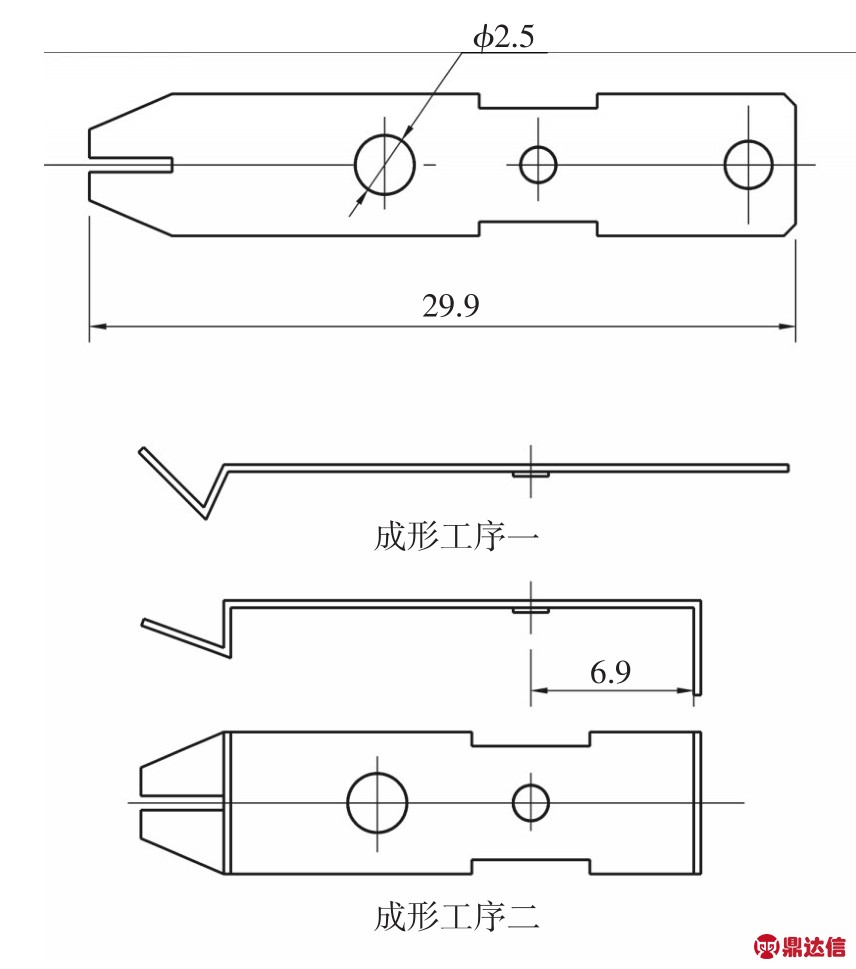

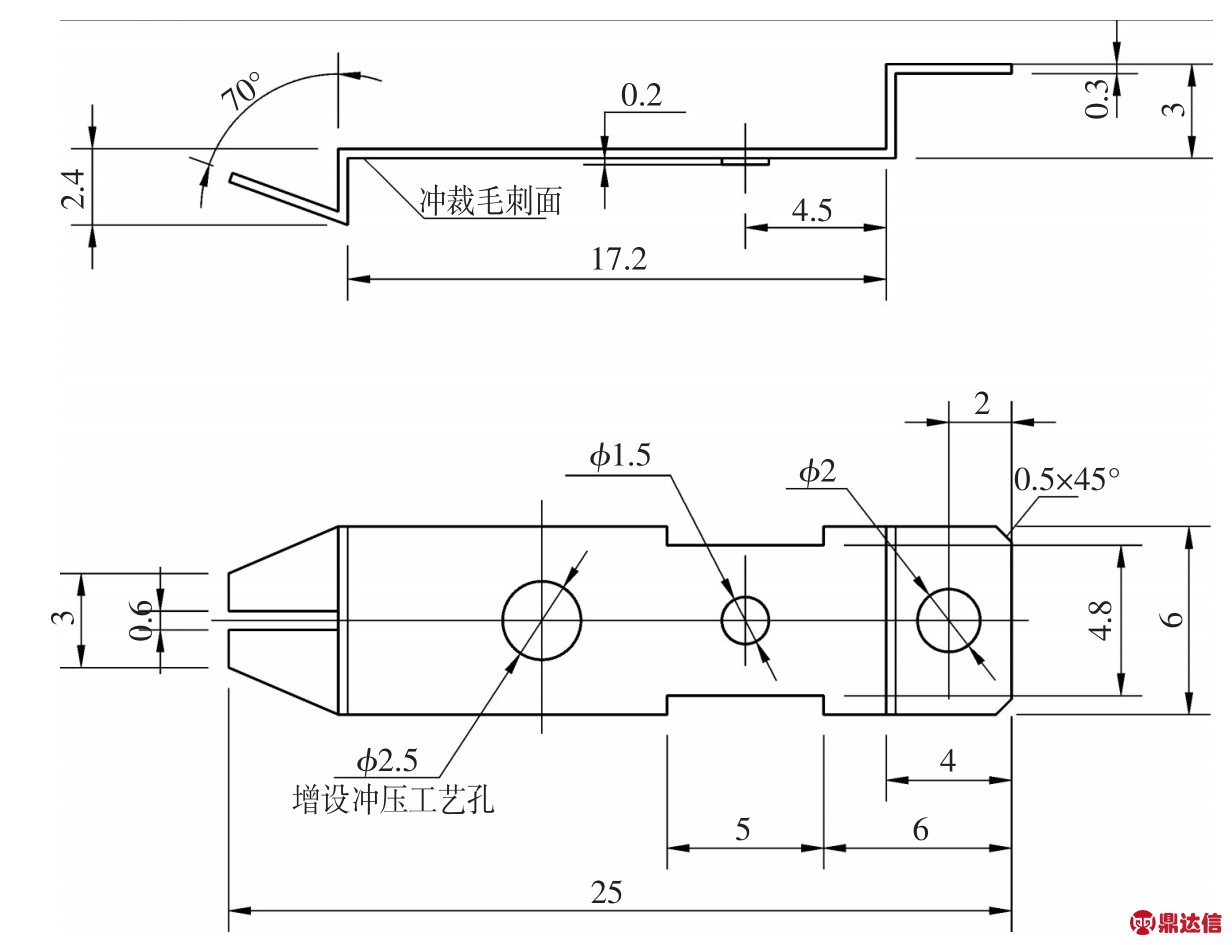

图1为一电路报警器中的感应器接触簧片的制件图。材料为QSn6.5-0.1(δ=0.3m)铜带。图2为该制件的展开图及成形过程所需的工序图。

该制件为两端均有Z形弯曲成形要求的制件。制件一端V型弯曲角度有较高的精度要求。而另一端的Z形弯曲需采用分二个成形工位的冲压方式。为保证制件的冲制和成形质量,V型弯曲成形部位应增设预弯成形工序后再冲压到位。如采用单工序的冲压方式,无论工序排列还是工序间的定位形式的选择都较难达到在批量生产中制件质量的一致性。为适应批量生产及保证制件尺寸精度的一致性。采用级进模的生产方式更为合理。

图2 感应器接触簧片展开图及成形工序图

图1 感应器接触簧片

因制件材料较薄,又为非铁材料的有色金属带料。为提高材料的利用率,经分析,应在各工序的冲压工位排列顺序中确定一个合理的排样方案。

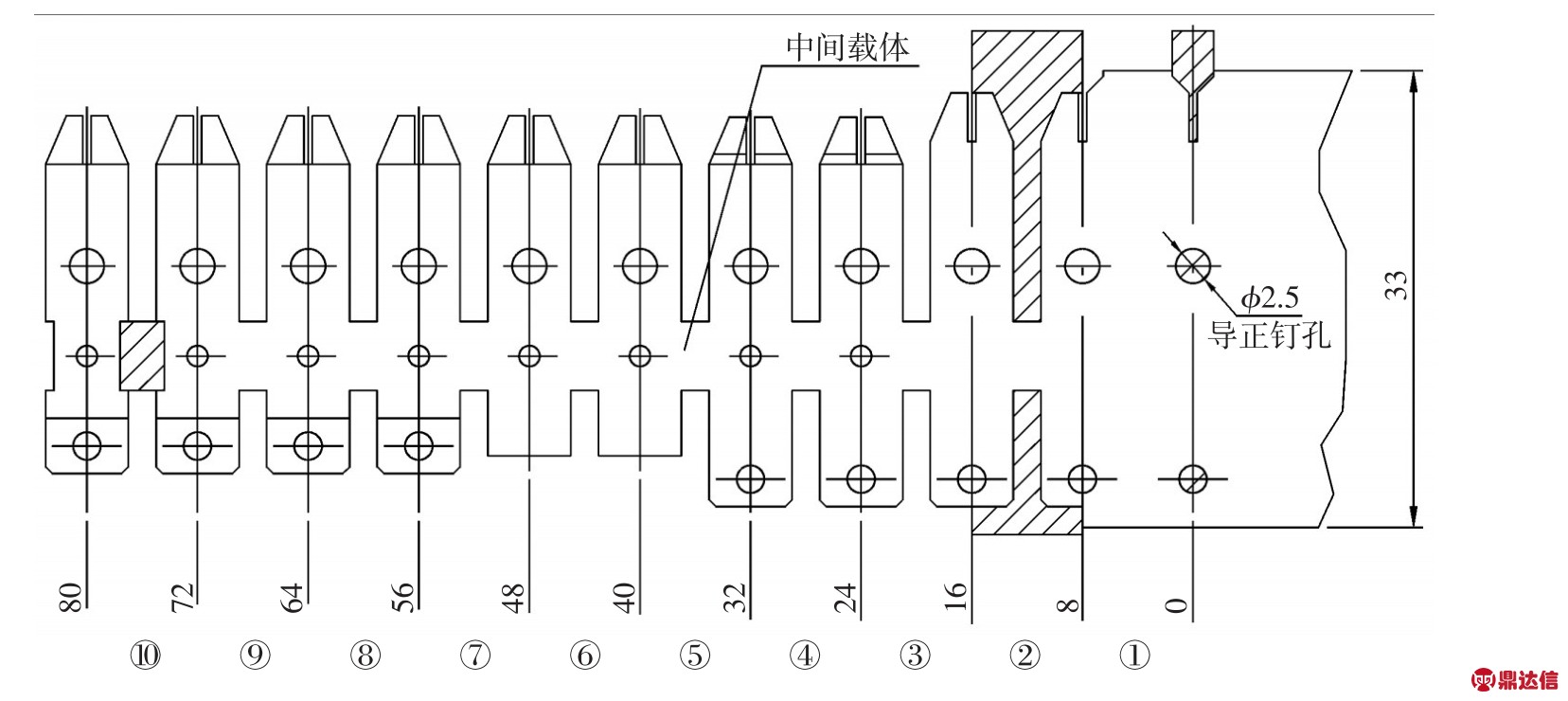

2 级进模排样图设计

在确定排样方案时,对制件展开后的图形采用直排单列的排样方案,如图3所示。因制件两端均有成形弯曲的工艺要求,连接带料向前连续送进的载体只能也只可以采用中间载体的结构形式。为不使材料利用率降低太多,精定距的导正钉孔选用了在不影响制件质量要求的部位上冲制。为减少制件中一小凸泡冲制后凹模面的避让,该小凸泡冲制安排在冲裁结束后的弯曲工位部分上进行。

针对制件V形弯曲成形的特点和精度要求,先预弯成形(第4工位)再精压成形到位(第6工位)。制件另一端的Z型弯曲,其第一个弯曲工序(向下弯曲)在第6工位与V型弯曲成形同时进行。Z型弯曲的最后成形在第8工位完成。因排列后工位间的间距较小,为不影响凹模的工作强度和避免模具工作制件间的相互干涉,在排样中增设了4个空工位。

排样设计方案的各工序间的排列顺序是:先冲出导正钉孔、圆孔、端部切槽口和需弯曲成形部位的局部外形冲切。预弯成形及其他弯曲在后面工位按序进行。

图3为该制件的排样图。共设有10个工位。料宽33mm,每一工位间距为8mm。①冲导正钉孔、圆孔、端部切槽口;②两端局部外形冲切;③空工位;④一端V型预弯成形;⑤空工位;⑥一端V型成形、另一端下弯成形;⑦空工位;⑧一端上弯成形;⑨空工位;⑩制件外形与载体冲切分离。

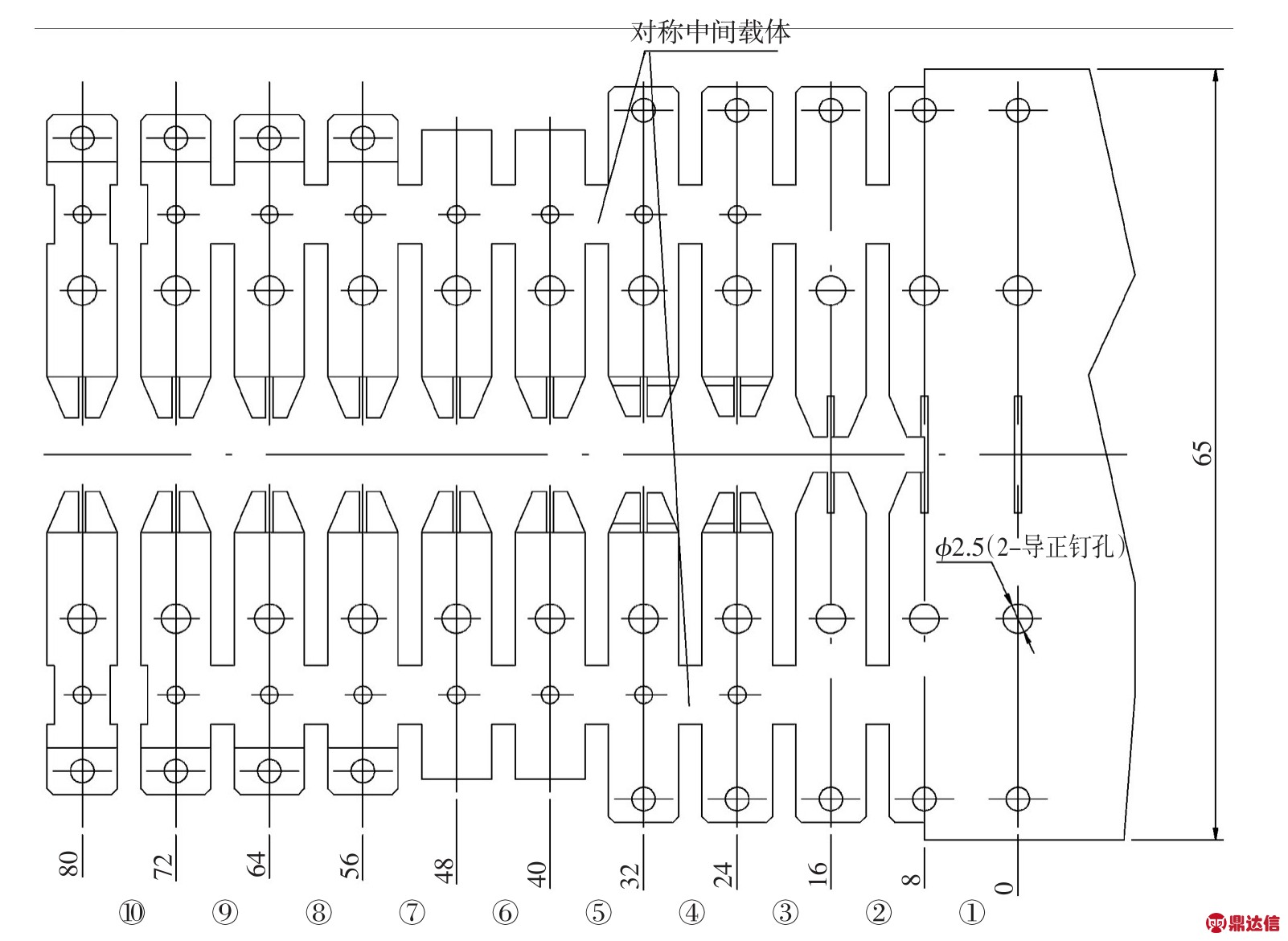

另一排样方案是:对制件图形展开后,采用直排对列排样的方式,如图4所示。

图3 级进模排样方案Ⅰ

1.冲导正孔、圆孔一端切槽口2.两端局部外形冲切3.空工位

4.一端V型预成形、冲小凸泡5.空工位6.一端V型成形,另一端下弯成形7.空工位8.一端上弯成形9.空工位10.冲件与载体冲切分离

图4 级进模排样方案Ⅱ

1.冲导正孔、圆孔中间部位切槽口2.两端局部外形及中间部位冲切3.空工位4.中间两个端部V型预成形5.空工位6.中间两个端部V型成形,两端下弯成形7.空工位8.两端外端部上弯成形9.空工位10.冲件与载体冲切分离

工序排列和工位间的设置与方案一一致,但制件与载体间的连接材料面积增加了,提高了带料在连续送进冲压中的工作强度和平稳性。同时在冲裁与成形过程中的稳定亦大大提高,避免了在冲压中可能产生的移位和扭曲变形。该排样方案为一个冲次出两个制件,提高了生产效率,而材料的利用率仍与排样方案一基本一致为53%左右。

综合比较各种因素,确定本级进模采用第2种排样方案设计、制造。

3 模具结构及总装设计

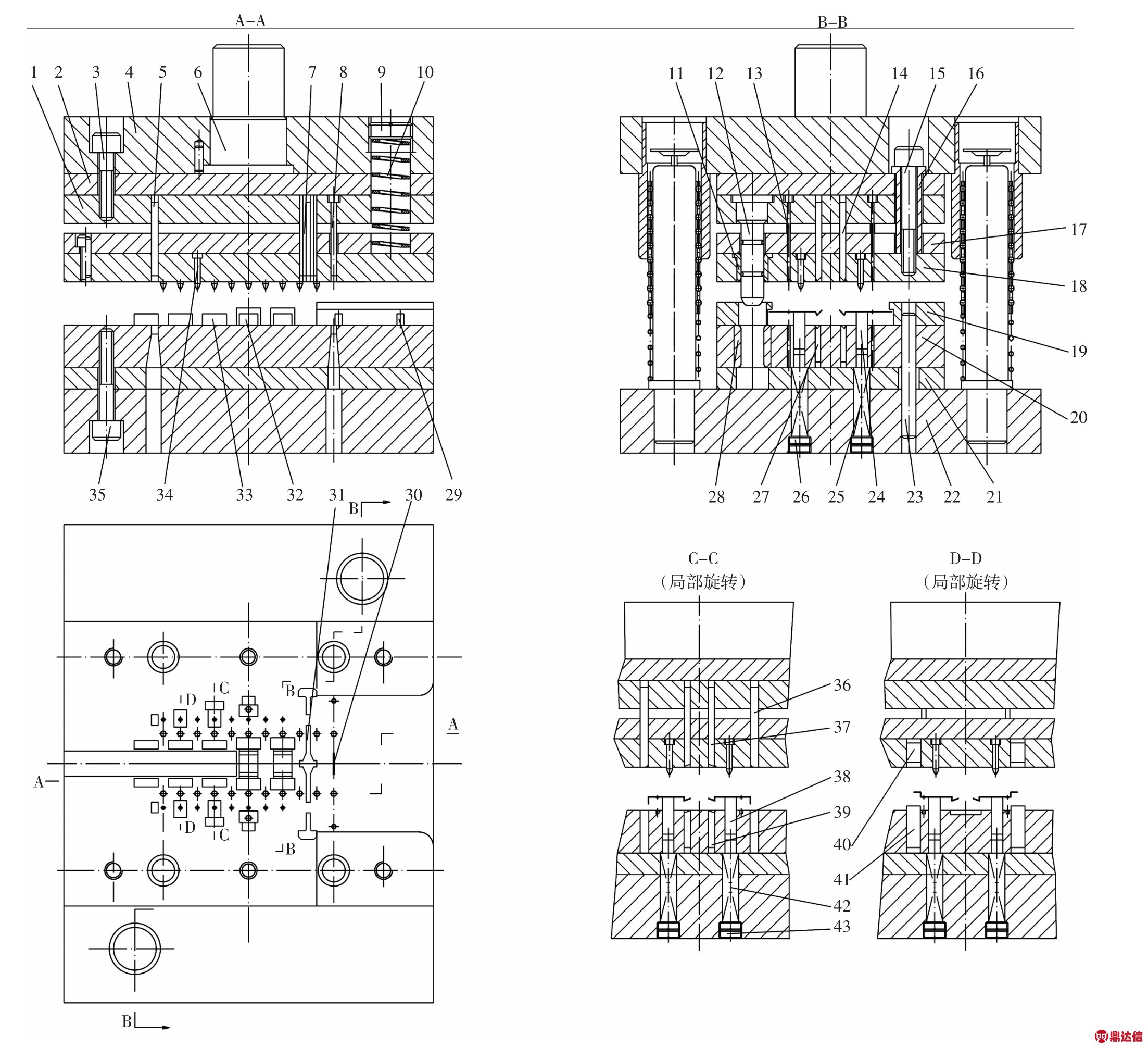

模具结构及总装设计如图5所示。

图5 感应器接触簧片级进模

1.A凸模固定板2.上垫板3、15、35.内六角螺钉4.上模座5.载体分离冲切凸模6.模柄7、31.局部外形冲切凸模8.冲导正钉孔凸模9、26、43.螺塞10.矩形截面弹簧11、28.导套12.导柱13.冲小泡凸模14.V型预成形凸模16.卸料定距套管17.卸料板垫板18.卸料板19.侧面导板20.凹模21.下垫板22.下模座23.圆柱销24、32、33、38.弹顶块25、42.圆形截面弹簧27.V型预成形凹模镶块29.弹顶杆30.切狭长形槽凸模34.导正钉36.向下弯曲成型凸模37.V型成形凸模39.V型成形凹模镶块40.卸料板内成形镶块41.向上弯曲成形凸模

因采用制件的本体为主载体,两对列排列的制件中间载体的连接强度较好。导料系统采用双侧面导板19的结构形式。为保证带料在连续送进中所需浮离凹模的安全高度和稳定性,在侧面导板相对应的部位分别设置了弹顶杆29,并在所有成形部位都设置了弹顶块24、32、33、38。

凹模20采用整体结构的形式。V形预成形及成形的工作部位均采用了镶块27、39镶入凹模的结构形式,以便于模具成形尺寸的调整和模具磨损后的修理与更换。制件另一端的Z形最后弯曲成形,小凸模41安装在凹模部分,成形凹模部分以镶块40形式安装在卸料板内18。Z形弯曲首先为卸料板与成形顶块把送进到位的带料上需成形的部位压紧,Z形弯曲中,向上小弯曲凸模再向卸料板内弯曲成形。

本模具模架选用了对角导柱滚动导向钢结构模架。

经对卸料系统卸料力、推件力及压料力的计算,采用6支对称分布的ϕ20mm中载荷矩形截面弹簧10。

为提高凸、凹模等工作制件间的导向精度和抵消部分因局部弯曲、成形时产生的侧向力,在上下模间设置了四内导柱(套)11、12。

全部冲裁废料向模座下排出,最后从载体上分离出来的制件留在凹模平面上由压缩空气吹离模具。