[摘 要]本文基于对高频感应加热温度场进行数值模拟的方法,提出了对高频感应加热弯板成型所使用感应器的设计思路和方法。

[关键词]水火弯板;感应加热;感应器

加工船体外曲面时,一般是将平面钢板预压成相应的二维曲面,然后采用氧乙炔焰局部加热和急剧水冷的方式,使钢板产生热弹塑性收缩变形,从而形成船体所需要的三维曲面。这项技术被称为水火弯板工艺,它在造船工业中占有十分重要的地位。

感应加热是利用交变电流通过闭合的线圈产生交变磁场,感应磁场内金属工件使其迅速升温的一种加热方式。由于电磁感应加热具有升温快、效率高、污染少等优点,是人们当前重点研究的“水火弯板”新型热源。

1 感应加热原理

1)交变的电流产生交变的磁场。当某一导体上有交变的电流通过时,它的内部和周围就会产生交变的磁场。

2)交变的磁感生电流。闭合导体回路所包围的磁场发生变化时,这个回路中就会感生电流。

3)电流流动产生热。电流在金属内的流动过程中会因克服电阻而产生热量。

上述的这3个方面,清楚表达出了感应加热的原理。感应加热的全过程就是:高频变压器产生交变的电流,感应器将交变的电流转化为交变的磁场,交变的磁场在钢板内部感生电流,感生电流流动时因克服电阻而产生热量。

2 感应器的组成及种类

2.1 感应器的组成

感应器通常是由施感导体、导磁介质、汇流排、冷却系统和连接机构等5个部分组成的。

1)施感导体,是将交变电流转化为磁场的装置,一般采用方形或圆形的紫铜管绕制。

2)导磁介质,是减少磁力线散失的物质,使用导磁体可以提高感应器的效率。

3)汇流排,是向施感导体传输电流的装置,一般采用厚度为4mm左右的铜板制造。

4)冷却系统,是冷却施感导体和汇流排的装置,一般直接在施感导体铜管内通循环冷却水。

5)连接机构,是连接汇流排与高频变压器的部件,通常使用铜制螺栓紧固。

2.2 感应器的种类

按感应器的用途和形状可以分为很多种,但本文只研究用于线形加热平面钢板的感应器。平面线形感应器主要分为单线形、双线形和多线形等几种。

3 设计感应器的要点

3.1 高频电流的三种效应

设计感应器前,应当充分了解高频电流的三种效应。

1)邻近效应,指的是导体内高频电流的密度因受相邻导体中电流的影响而分布不均匀的现象。当两个相互平行的导体通入方向相反的高频电流时,电流就会大量集中在两个导体的邻近侧;反之,则会分布在最远侧。

2)趋肤效应,指的是导体表面的电流密度大于导体内部电流密度的现象。交变电流的频率越高,密度差就越大。

3)圆环效应,指的是高频电流通过圆环形线圈时,电流会大量集中在线圈内侧的现象。

3.2 感应器应满足的条件

1)结构简单、机械强度足够;

2)效率高、损耗小;

3)加热面积呈线形;

4)具有良好的冷却效果。

3.3 绕制施感导体的铜管选用

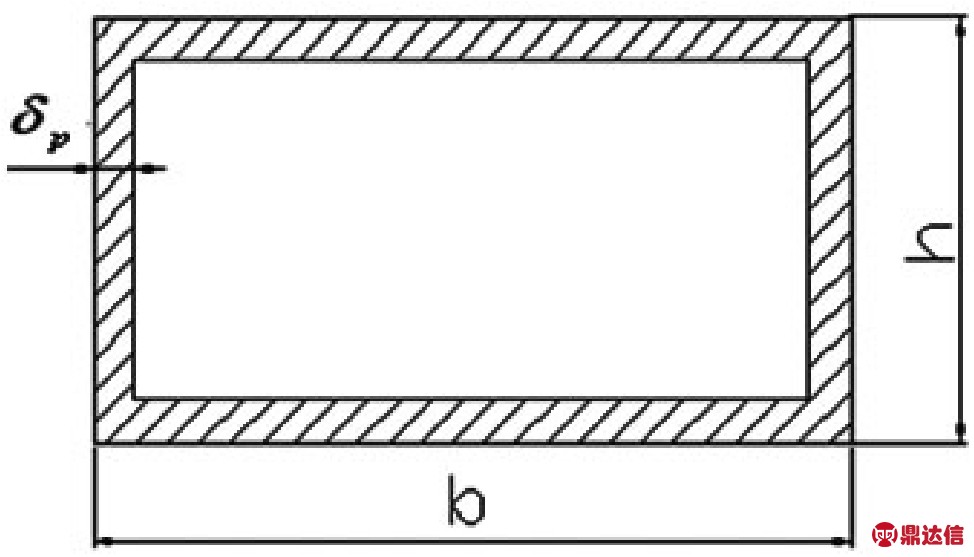

1)截面形状的选择。加热平面钢板时,方铜管与钢板表面的贴合度好、磁力线散失少,并且冷却效果也优于圆铜管,因此采用方铜管为佳。

2)高宽比的选择。方形铜管截面的高宽比h/b越小,圆环效应就越弱、电效率就越高;但h/b过小会影响到感应器的冷却效果和机械强度。综合考虑各种因素并参考经验数据,高度h取5~9mm、宽度b取9~11mm为合适。

3)铜管厚度的选择。生产实践经验表明,在加热时间较短(感应加热弯板的加热时间通常都比较短)的情况下,如果铜管内不通水冷却,壁厚δp应取1.5±0.5mm;如果铜管内通水冷却,则壁厚δp取1±0.5mm为佳。

图3.1 方铜管截面

b、截面宽度h、截面高度

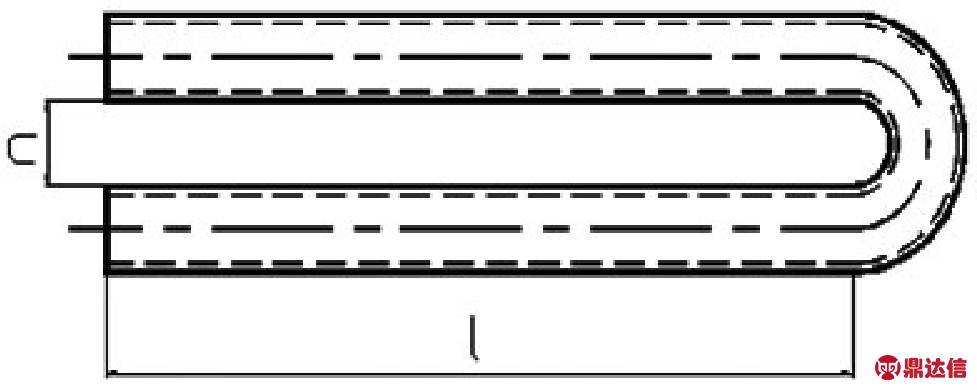

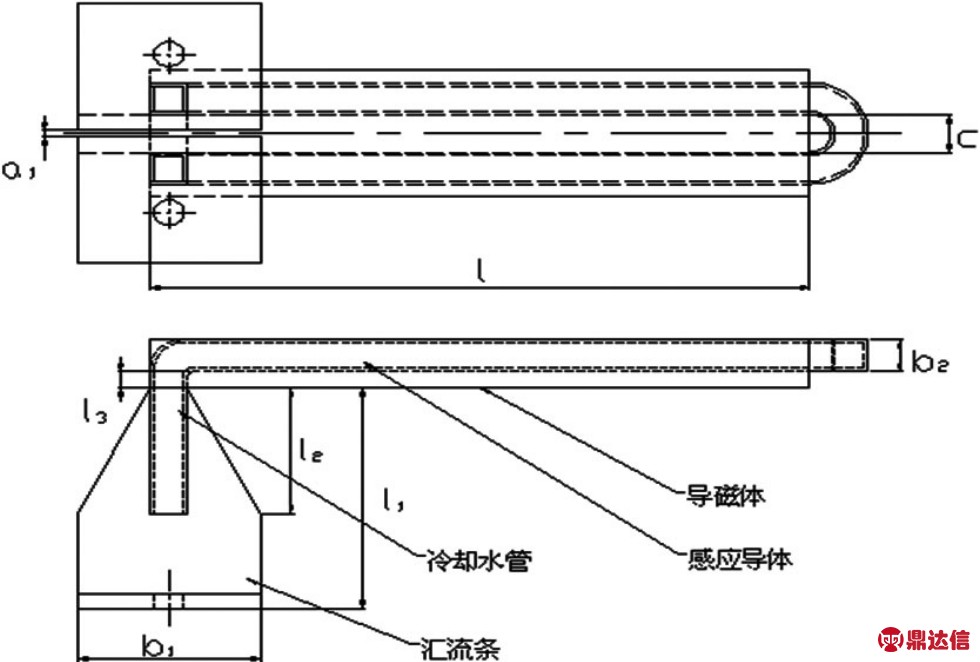

图3.2 U形施感导体

L、感应器的长度c、感应导体内侧间距

3.4 施感导体的形状及尺寸的选择

1)施感导体形状的选择。单线形施感导体长度较短,效率低;多线形施感导体的磁场较为复杂,难以实现线形加热;相比之下,双线形施感导体符合要求,双线形施感导体又分为异向电流型和同向电流型两种。

当两个平行导体内通上异向高频电流时,在临近效应和圆环效应的影响下,高频电流会大量积聚在导体的内侧。同时根据右手定则,两个导体的内侧会叠加方向相同的磁场、外侧则产生反向抵消的磁场。而当两个平行导体通上同向电流时,情况正好相反。由此可以看出,采用U型施感导体(双线形异向电流)符合线状加热的要求,如图3.2所示。

2)感应器长度L的选择。从工作效率的角度来看,感应器越长越好;但从水火弯板的加工过程来看,由于钢板会逐渐的弯曲变形,感应器太长则难以与钢板相合。综合考虑上述因素并结合国内外的资料分析,L值取在140~220mm范围内为好。

3)施感导体内侧间距C的选择。两平行导体内通上异向高频电流时,会在其下方产生方向相反的感应涡流,如果间距C过小将导致感应涡流相互消弱、过大则不能满足线状加热的要求,根据参考资料分析,C值选在5~20mm范围内为佳。

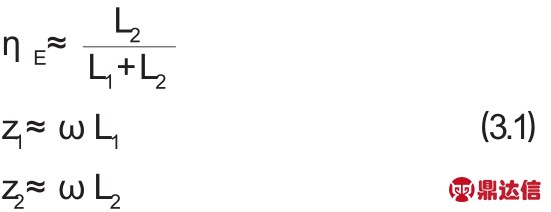

3.5 感应器电效率的计算

感应器电效率的高低主要取决于感应器自身的阻抗损耗,电效率可采用下式进行计算:

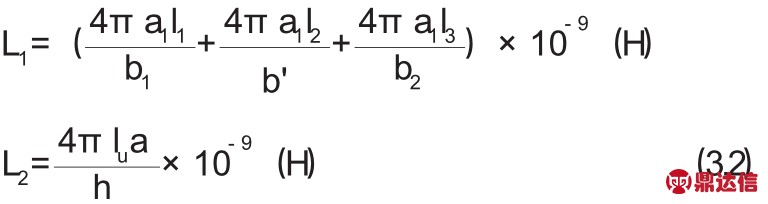

式中ηE为感应器的电效率;L1为汇流排的电感;L2为施感导体的电感;z1为汇流排的阻抗;ω为高频变压器输出电流的频率;z2为施感导体的阻抗。由此公式可以看出,汇流排的阻抗z1越小,感应器的电效率就越高。3.1式中的汇流排电感L1和施感导体电感L2可采用下式计算:

式中 a1、b1、b2、l1、l2、l3如图 3.3 中所注;![]() ;a为钢板与感应器的间距;lu为施感导体的长度;h为感应器的高度。

;a为钢板与感应器的间距;lu为施感导体的长度;h为感应器的高度。

由3.1式和3.2式可以看出,降低L1或L2增大都可以提高感应器的电效率。若要降低L1,可以通过减小l1、l2、l3或α来实现;但如果想增大L2,只能够提高lu/h的比值(比值通常都大于5),而不应该增大钢板和感应器的间距α(增大α会导致漏磁量增大)。

3.3 采用U形施感导体的感应器

a1、汇流排之间的间隙b1、汇流排的宽度b2、铜管的高度l1、连接机构与导磁体间距l2、汇流排转角处与导磁体间距l3、导磁体与铜管顶部间距

4 感应加热温度场的数值模拟

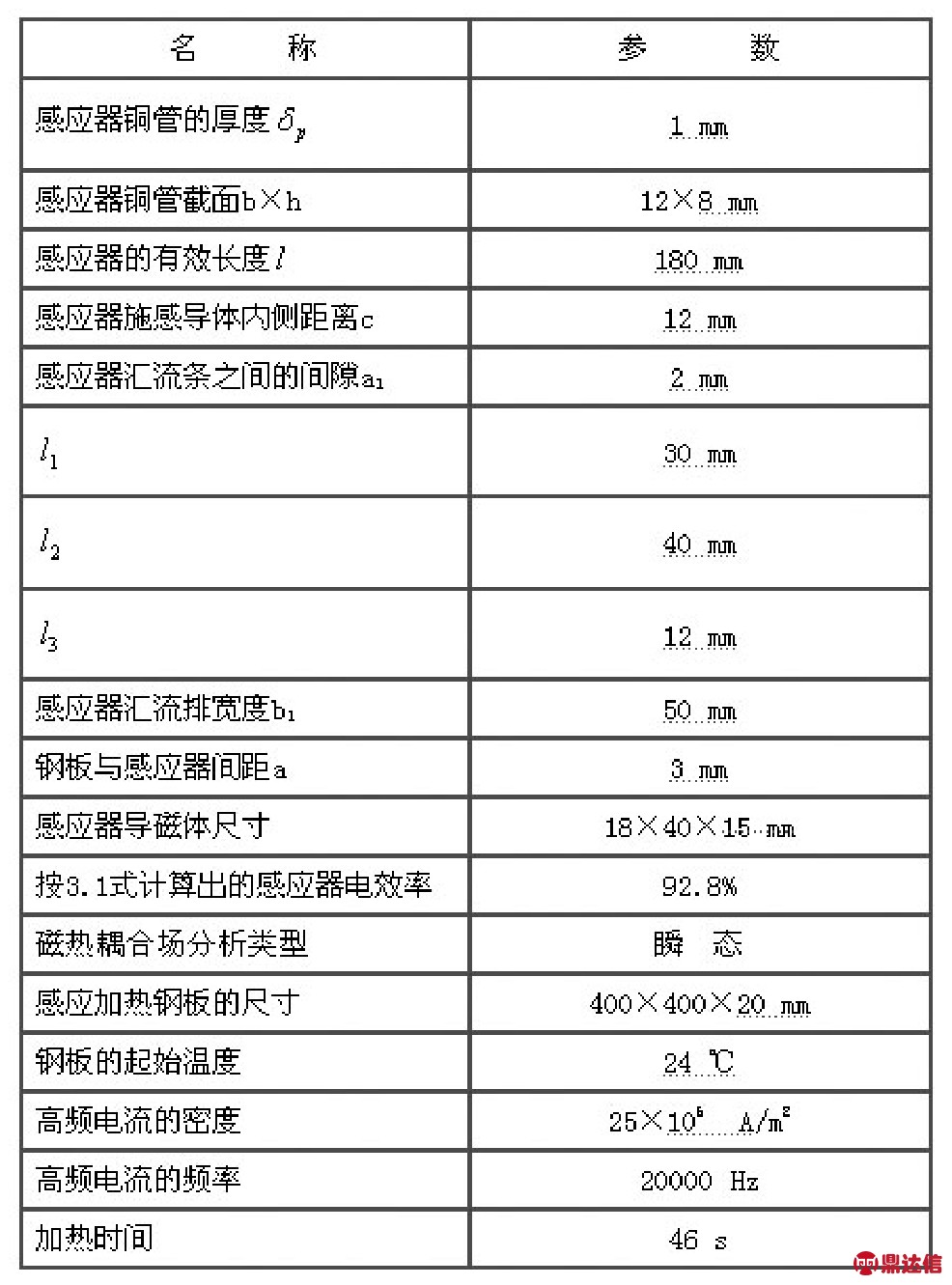

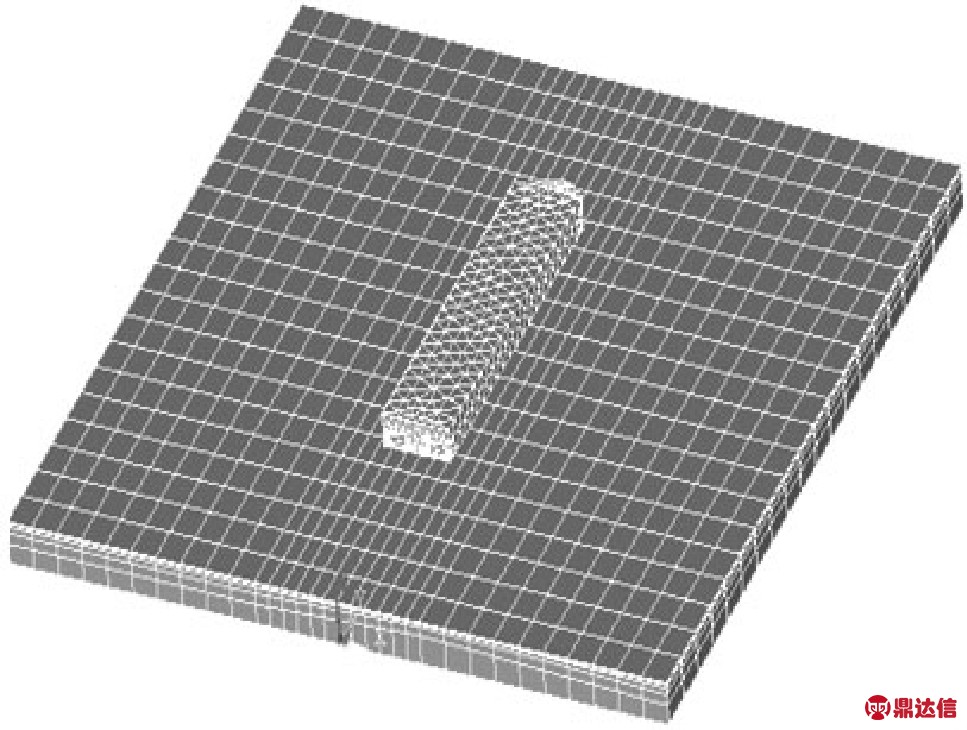

表4.1 感应加热模型系统参数表

图4.2 感应加热钢板的系统有限元模型

图4.3 钢板感应加热后的温度云图

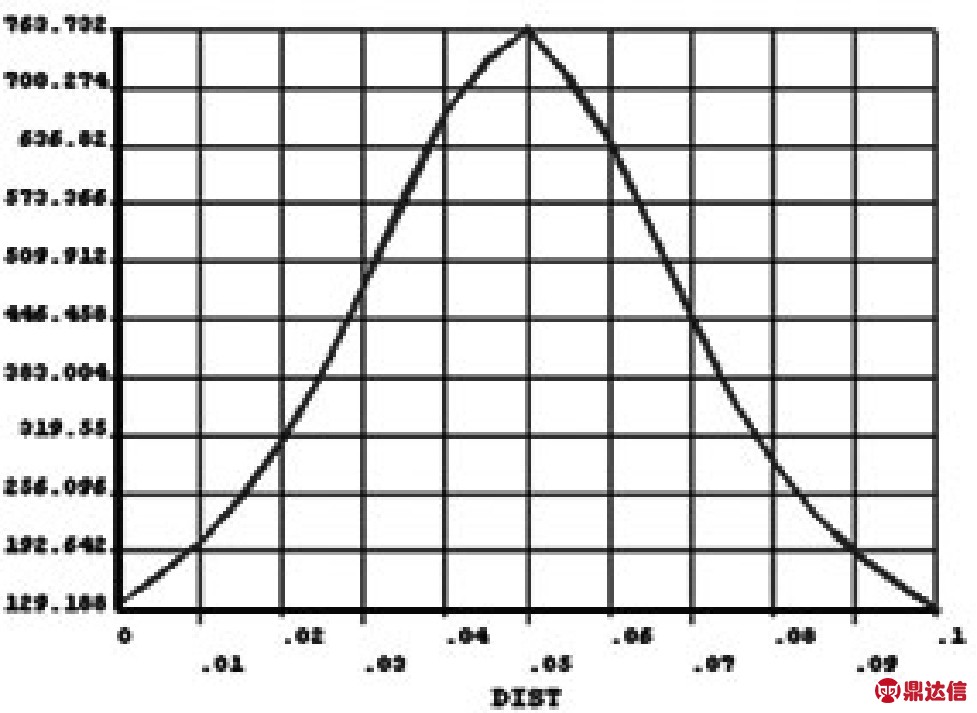

图4.4 垂直加热线方向温度分布曲线

依据前述的各项感应器的设计要求,运用ANSYS软件,按照4.1表列出的参数建立如4.2图所示的感应加热钢板的系统有限元模型,进行磁热耦合场瞬态分析。分析的结果如图4.3“钢板温度云图”和图4.4“垂直加热线方向温度分布曲线”所示,加热面积的中心线是钢板产生最高温度(765℃)的位置,温度沿加热线长度方向均匀分布、在宽度方向对称分布。从宽度方向来看,高于580℃以上的区域宽度约为30mm。

通过感应加热温度场的数值模拟,可以较为准确的检查出加热线的长度、宽度、温度值的高低和分布范围等,如不符合标准,可在更改参数后再次分析运算,直至符合要求为止。

5 结语

设计制造感应加热设备已经有了几十年的历程,在长期的生产实践中积累了很多的经验方法和经验数据,但这些经验方法存在一定的离散性,需要不断的加以探索和改进。利用磁热耦合场的数值模拟结果,不但可以检验经验设计方法的准确程度,还可以通过修正参数来得到感应加热钢板的最佳温度分布,从而达到提高设计效率、降低制造成本的目的。