摘要:利用 ANSYS13.0建立某滑环式复合蓄能密封环的有限元模型,分析该密封环在给定工况下密封性能,并与单纯的滑环密封环的密封性能进行比较;分析滑环几何参数对其结构受力情况及密封性能的影响,对密封环结构进行优化设计。结果表明:通过对滑环的顶部宽度、壁面宽度、唇面半径、滑环高度等几何参数的优化,改善了结构在工作环境下的受力状况,提高了其工作寿命,同时使其能够更可靠地保证密封性能。

关键词:滑环蓄能密封环;密封性能;结构参数;接触应力

随着航天飞行器的不断发展,飞行器所处的外界环境更复杂和严酷,对于密封件性能的要求也更严格。一些新型飞行器要求密封结构既能够适应外太空-100 ℃以下的低温,又能够适应300 ℃的高温。在温度跨度范围增大的同时,对密封环泄漏率及可靠性的要求也不断提高,同时也要求密封结构有更长的寿命。

以O形密封圈为主的橡胶密封制品具有结构简单、使用方便的特点,但同时也存在着摩擦力大和低速运动爬行的缺点,在使用时还容易产生扭转等问题。更重要的是,单一的橡胶材料无法满足飞行器的高低温极限要求[1-3]。为此,研究人员提出了滑环式复合蓄能密封环。本文作者研究的某滑环式复合蓄能密封环是由滑环(聚四氟乙烯)及弹性元件(1Cr18Ni9Ti制成的扁平螺旋弹簧)组成,主要应用于运载火箭的管路密封系统及加注阀门密封系统。其工作原理为:弹簧可以给密封夹套提供永久的弹力,并弥补材料磨损及配合零件的偏移或偏心,系统压力也会辅助密封夹套蓄能。通过弹簧弹力和系统压力,无论在高压或低压下,都可以实现有效密封。滑环蓄能密封件的最重要特性是摩擦因数小,具有良好的动态和静态密封性能,高速运动下具有可靠的密封性能、耐热性能好,以及良好的抗老化性能。

国外已生产出了类似的弹簧蓄能密封圈,如OmniSeal系列高功能弹簧蓄能密封圈和Trelleborg弹簧密封圈。但出于保密,只给出了密封结构的各种参数,并没有关于系统计算分析几何参数对密封效果和结构应力影响的报道。国内研究人员也对滑环组合密封结构展开了理论研究,但大多采用橡胶等弹性元件,难以满足载荷环境温域较宽的要求[4-6]。

滑环组合密封结构的密封性能与密封结构设计密切相关,相对橡胶密封件,滑环的结构参数多,与密封性能的关系复杂,因此需要采用有限元方法来对其设计效果、设计优化提供指导。本文作者对某滑环式复合蓄能密封环进行了有限元计算分析,分析了弹性元件对滑环式复合蓄能密封环性能的影响,并对滑环的多个结构尺寸参数进行了计算和对比分析,以达到优化滑环结构的目的。

1 有限元模型的建立

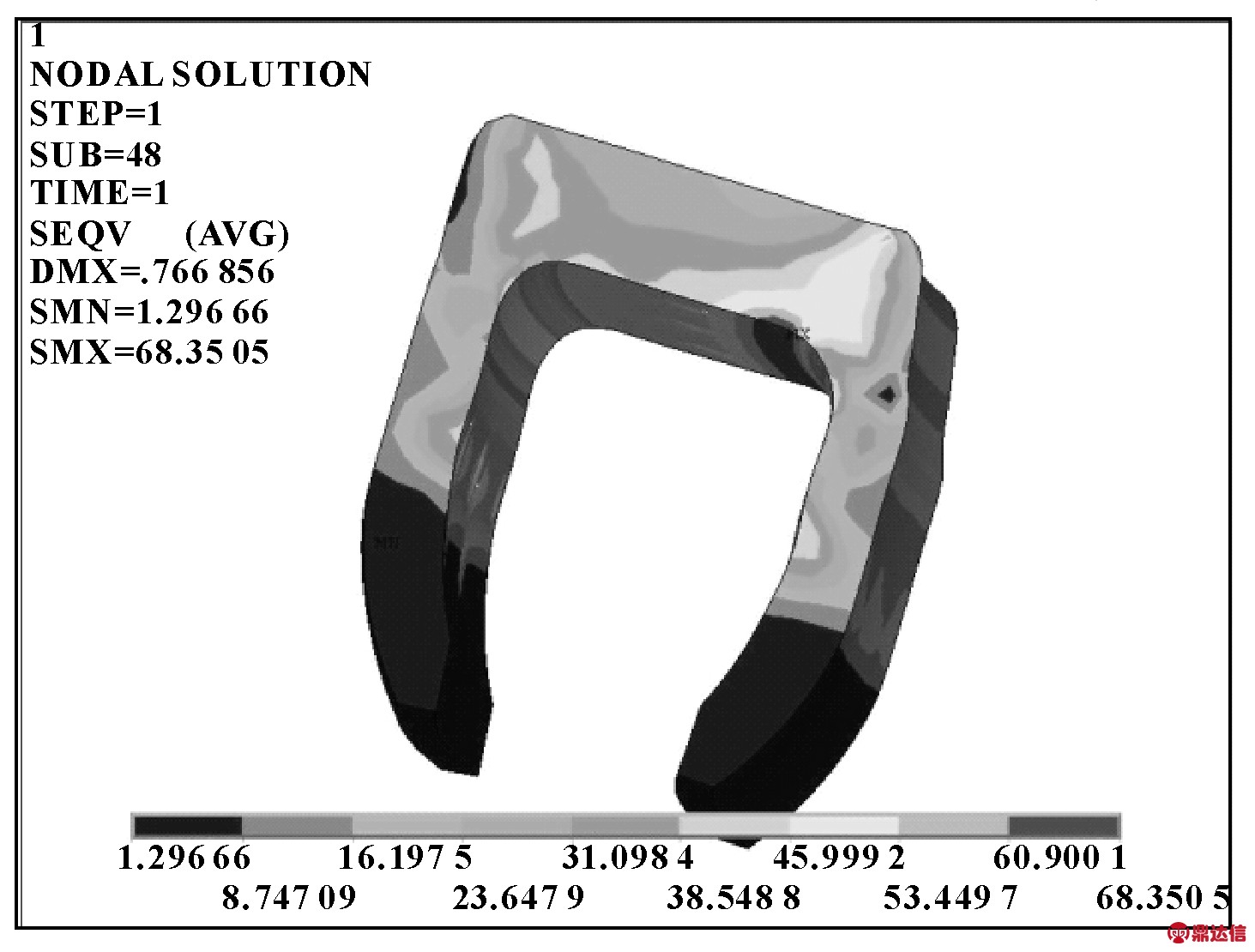

1.1 密封环的材料及结构

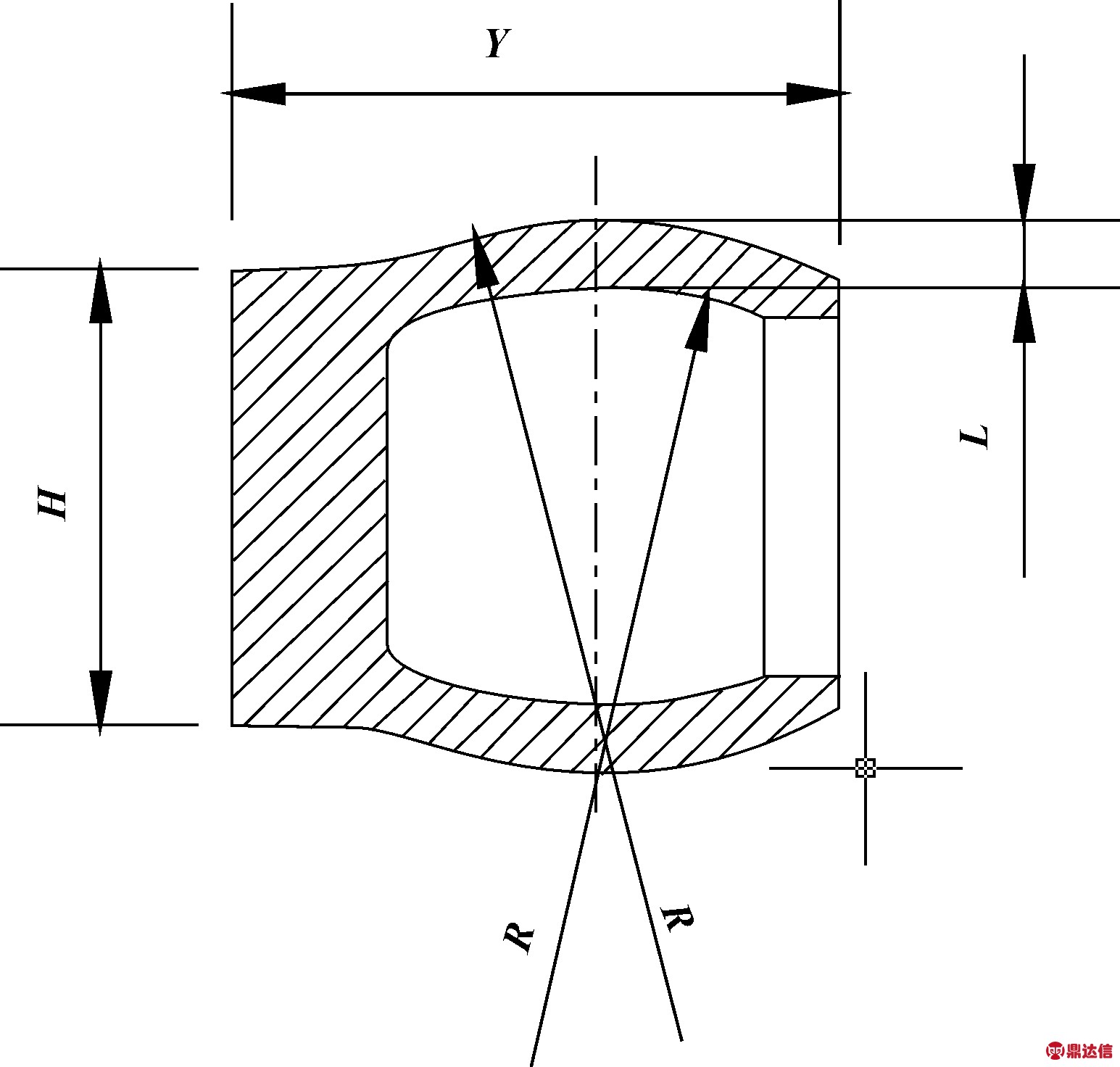

图1和图2为某滑环蓄能密封环的示意图和装配示意图。滑环采用聚四氟乙烯,其具有低摩擦因数和自润滑性的优点,而且与金属无黏着作用[7]。金属弹性元件采用1Cr18Ni9Ti制成的加强式带状弹簧,这种弹簧能够提供较强的密封力,适宜用于静密封及要求漏率较小的动密封场合。聚四氟乙烯和1Cr18Ni9Ti的力学性能参数见表1。为简化计算,在模拟过程中做了如下假设:

(1)忽略温度变化对密封材料的影响;

(2)活塞及密封槽的弹性模量值远远大于聚四氟乙烯,可设为刚体;

(3)聚四氟乙烯为弹塑性材料。

图1 滑环蓄能密封环(1/2)

Fig 1 Energy-storage slip seal ring(1/2)

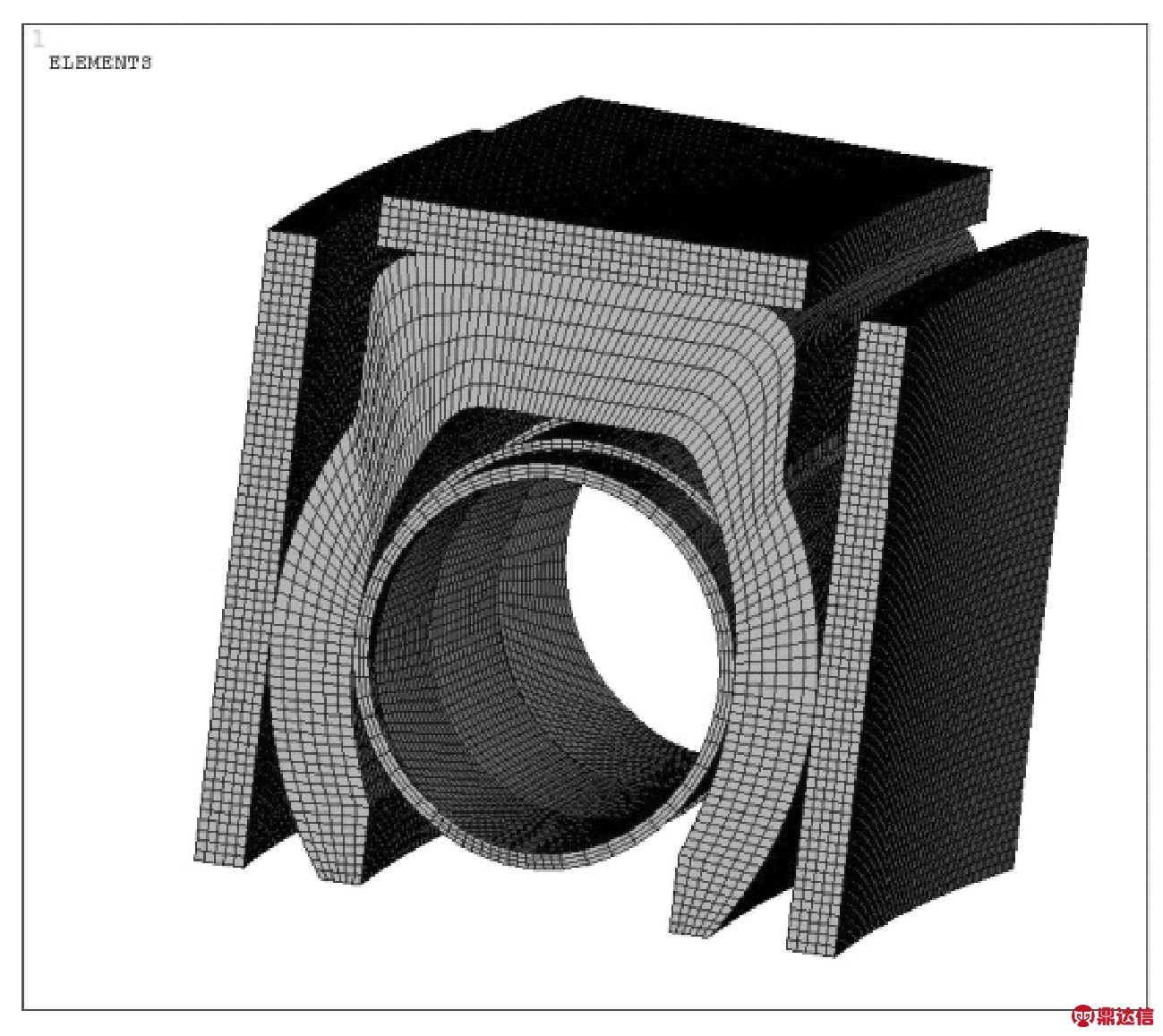

图2 滑环蓄能密封环的网格模型(1/40)

Fig 2 Mesh model of energy-storge slip seal ring

表1 材料的力学性能参数

Table 1 The mechanical properties of the materials

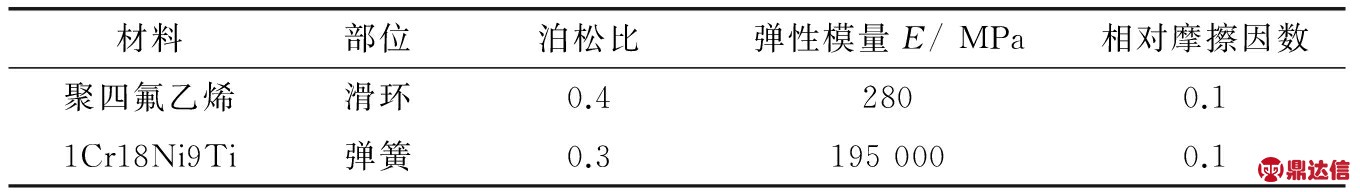

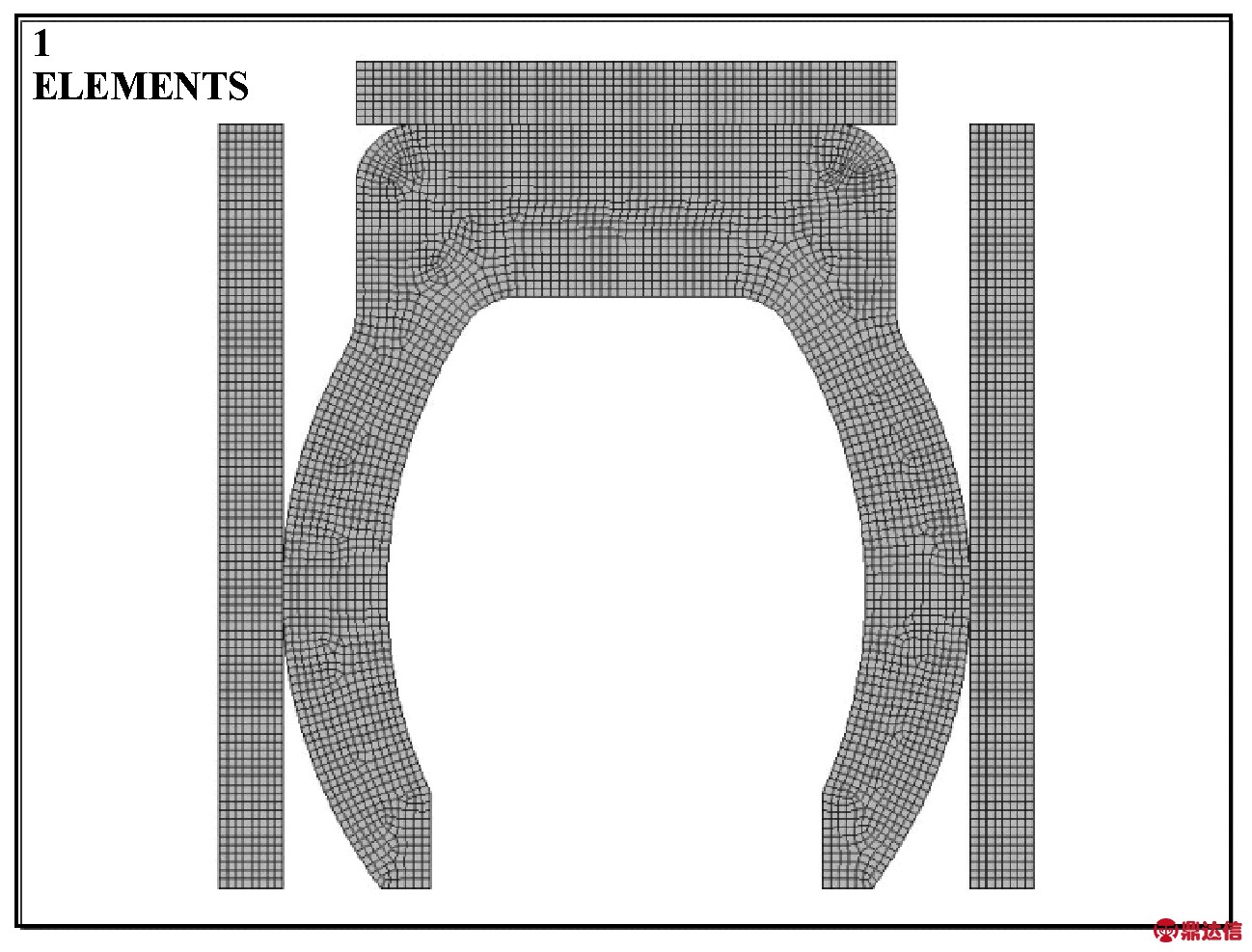

1.2 有限元模型

采用ANSYS13.0建立了该滑环蓄能密封环及接触部位的三维有限元模型,如图2所示。该密封环密封槽深7.7 mm,宽5 mm,滑环的截面宽度为7.7 mm,高度为5.6 mm,中径为103.4 mm,弹簧共120圈。考虑到初始压缩量的关系,选用具有大变形和大应变能力的Solid185单元建立几何模型。为了节约时间和计算资源,采用简化结构进行计算,考虑到弹簧是周期性结构,简化模型必须取整数圈的弹簧,所以只建立了全模型的1/40,即9°的三维模型。

由于弹簧结构的特殊性,并不符合对称约束的条件,因此将弹簧的端面设置成周期性耦合约束,这样可以保证在周期对称的弹簧截面上具有相同的网格分布。为了计算的顺利和结果的准确性,将弹簧几何模

型的耦合约束的容差设置为0.01。其他端面设置为轴对称约束。弹簧与滑环、滑环与沟槽建立接触关系,其中沟槽的内表面、滑环的内表面为接触面;滑环的外表面、弹簧的外表面为目标面,接触单元采用CONTACT173,目标单元采用TARGE170,选用库仑摩擦,摩擦因数取0.1,接触算法采用增强拉格朗日法[8]。为保证计算精度,网格采用扫略划分的方法,有限元模型含单元194 719个,节点216 516个。

1.3 边界条件和载荷的施加

在模型的断面上施加对称约束(除弹簧外),弹簧断面施加周期性耦合约束;沟槽的上方和左侧全约束,右侧施加0.6 mm的压缩量;滑环的下方施加35 MPa的内压。图3为边界条件及载荷的示意图。

图3 滑环蓄能密封环的载荷及边界条件

Fig 3 Load and boundary conditions of energy-storge slip seal ring

2 滑环蓄能密封环密封性能分析

对于密封结构来说,密封面的最大接触应力是保证密封性能的最关键因素,因此以最大接触应力作为考察密封效果的主要因素。理论上,只要保证最大接触应力大于介质压力,则可实现密封,且最大接触应力越大密封效果越好。

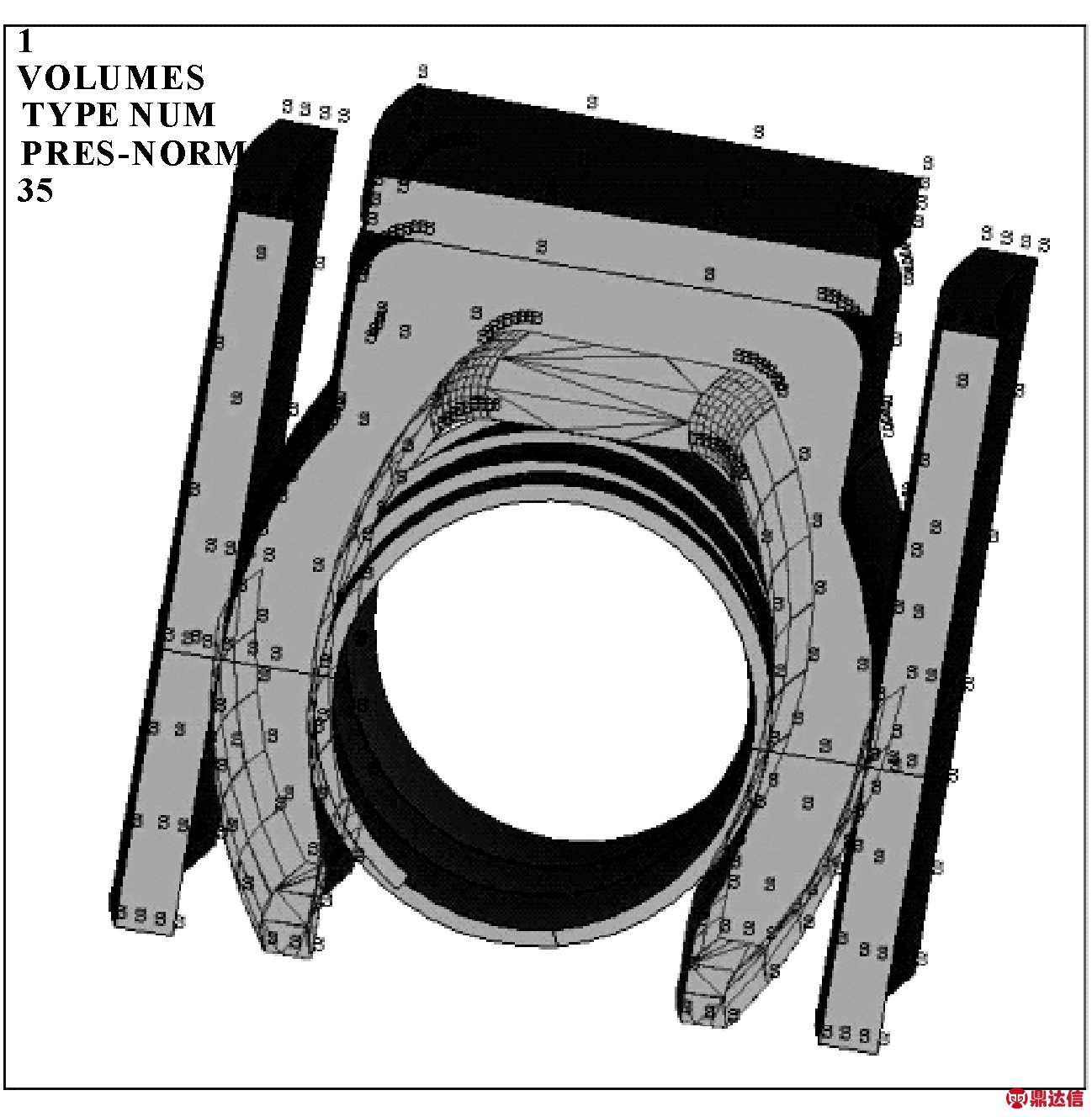

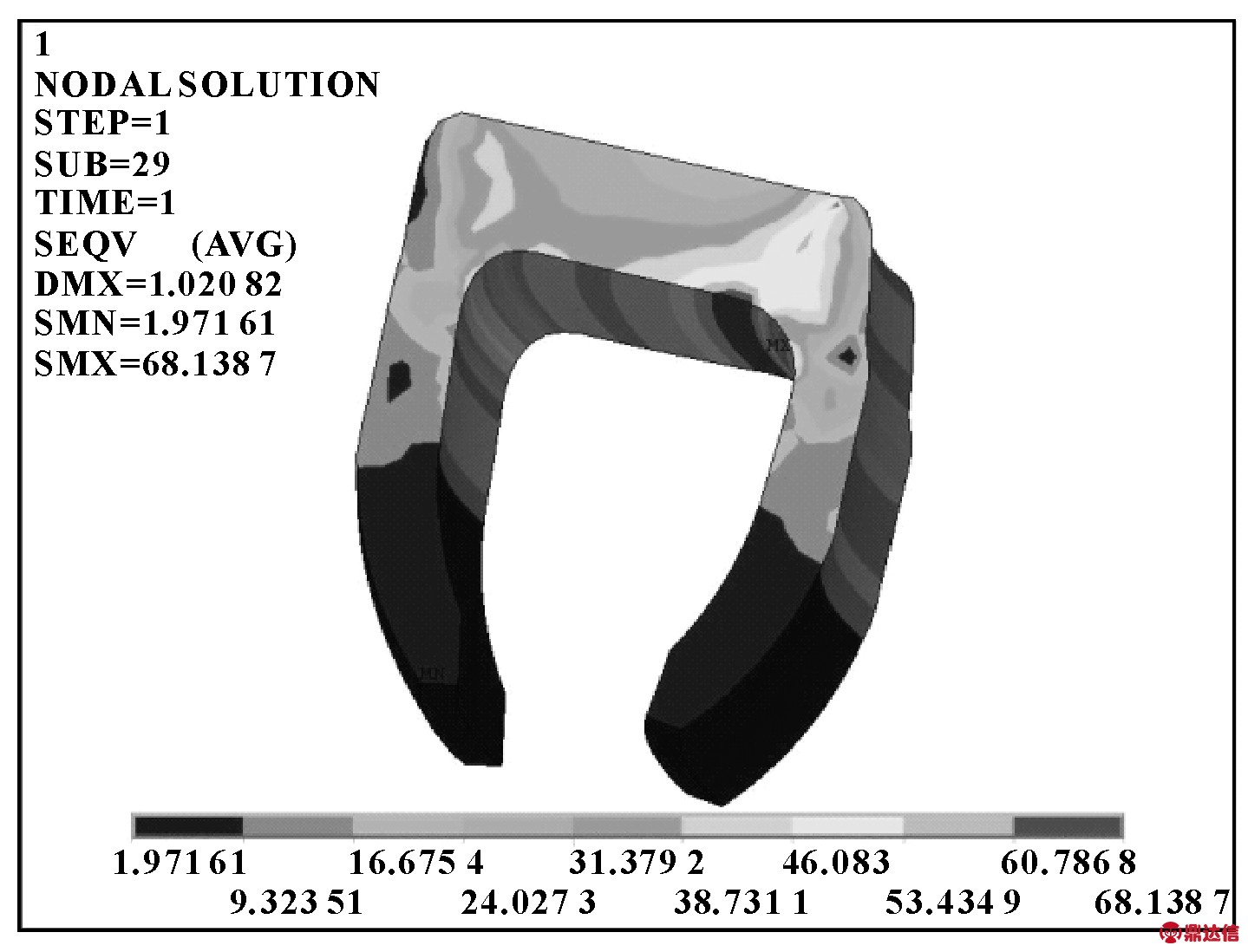

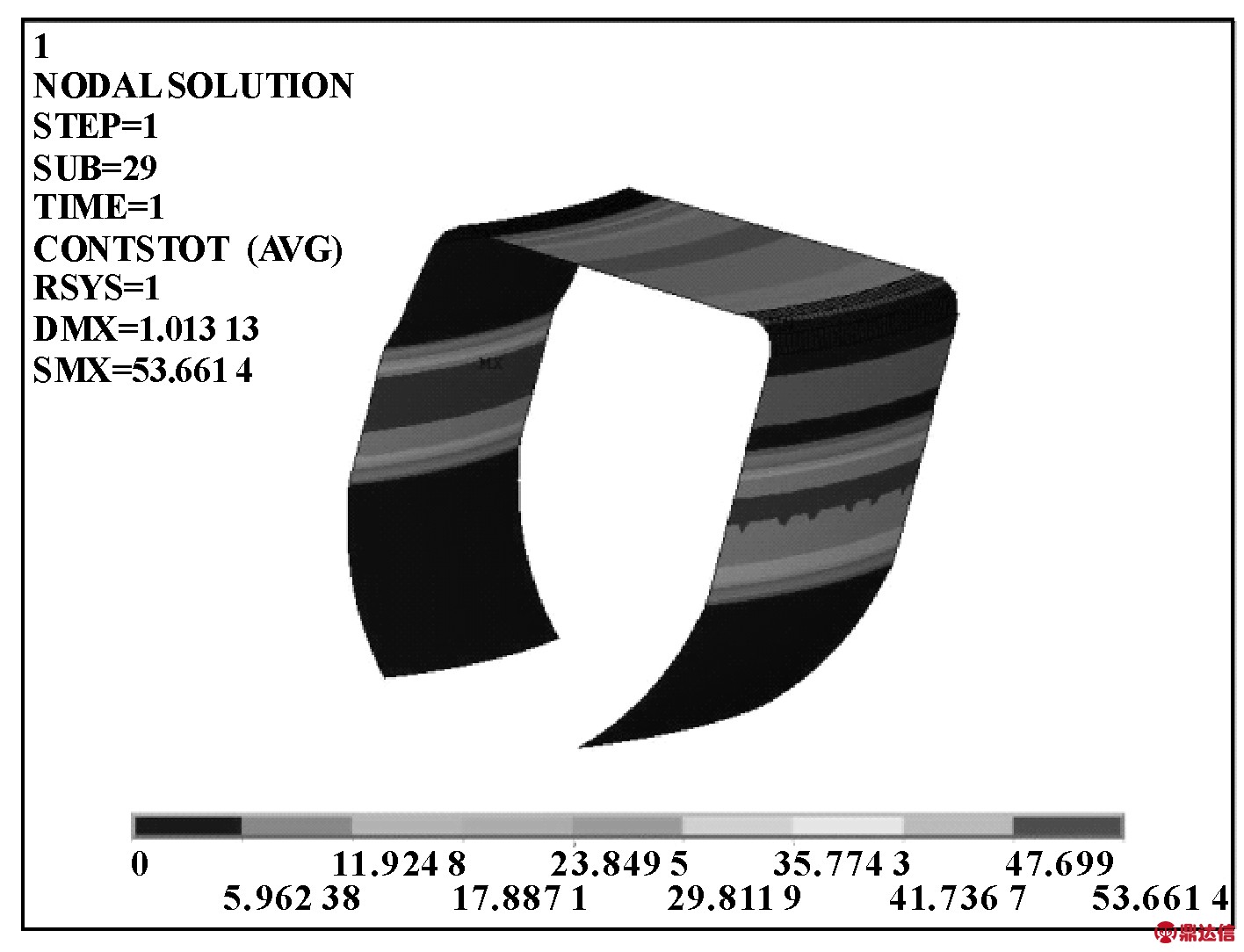

图4是滑环蓄能密封环在压缩量为0.6 mm,内压为35 MPa工况下的Von Mises应力云图,可以看出,在挤压和内压的双重作用下,应力集中区域主要位于滑环的内支环与侧向挡边的过渡段,其余区域的Von Mises应力基本不超过40 MPa。图5是滑环蓄能密封环接触应力的云图,可以看到在2个密封部位的最大接触应力达到了68 MPa以上。从云图上也可以分析得到:由于接触关系的存在,滑环的主要承载部位是侧向的挡圈以及内外2个支环。

图4 滑环蓄能密封环的Von Mises应力分布

Fig 4 Distribution of Von Mises stress of energy-storge slip ring

为了分析弹簧对该密封结构的作用,对不含弹簧的滑环密封结构进行了相同载荷环境下的应力分析,结果如图6、7所示。比较图5、7可以看出,弹簧作为弹性辅助元件,为滑环密封结构提供了附加的密封力,使最大接触应力增加了13 MPa,增幅接近20%;比较图4、6可以看出,增加弹簧后滑块结构的最大Von Mises应力并未增大。以上的对比分析说明了弹性元件可以提高结构的密封性能及可靠性。

图5 滑环蓄能密封环的接触应力分布

Fig 5 Distribution of contact stress of energy-storge slip ring

图6 去掉弹簧后滑环的Von Mises应力分布

Fig 6 Distribution of Von Mises stress of slip ring without spring

图7 去掉弹簧后滑环的接触应力分布

Fig 7 Distribution of contact stress of slip ring without spring

3 滑环的关键结构参数的优化分析

下面将针对滑环的几个关键几何参数进行对比分析,以达到优化滑环结构的目的。由于只对滑环进行分析,因此并未建立弹簧的几何模型,结构可以简化成平面轴对称模型。这部分的模拟计算采用Solid182单元,接触单元采用CONTACT172,目标单元采TARGE169。除此之外,结构的作用载荷和约束条件均与实体模型相对应。有限元模型含单元11 987个,节点12 441个,如图8所示。图9为滑块截面的关键几何参数示意图。

图8 滑环的平面网格模型

Fig 8 Mesh model of the plane of energy-storge slip seal ring

图9 滑环关键结构参数

Fig 9 Key structural parameters of slip ring

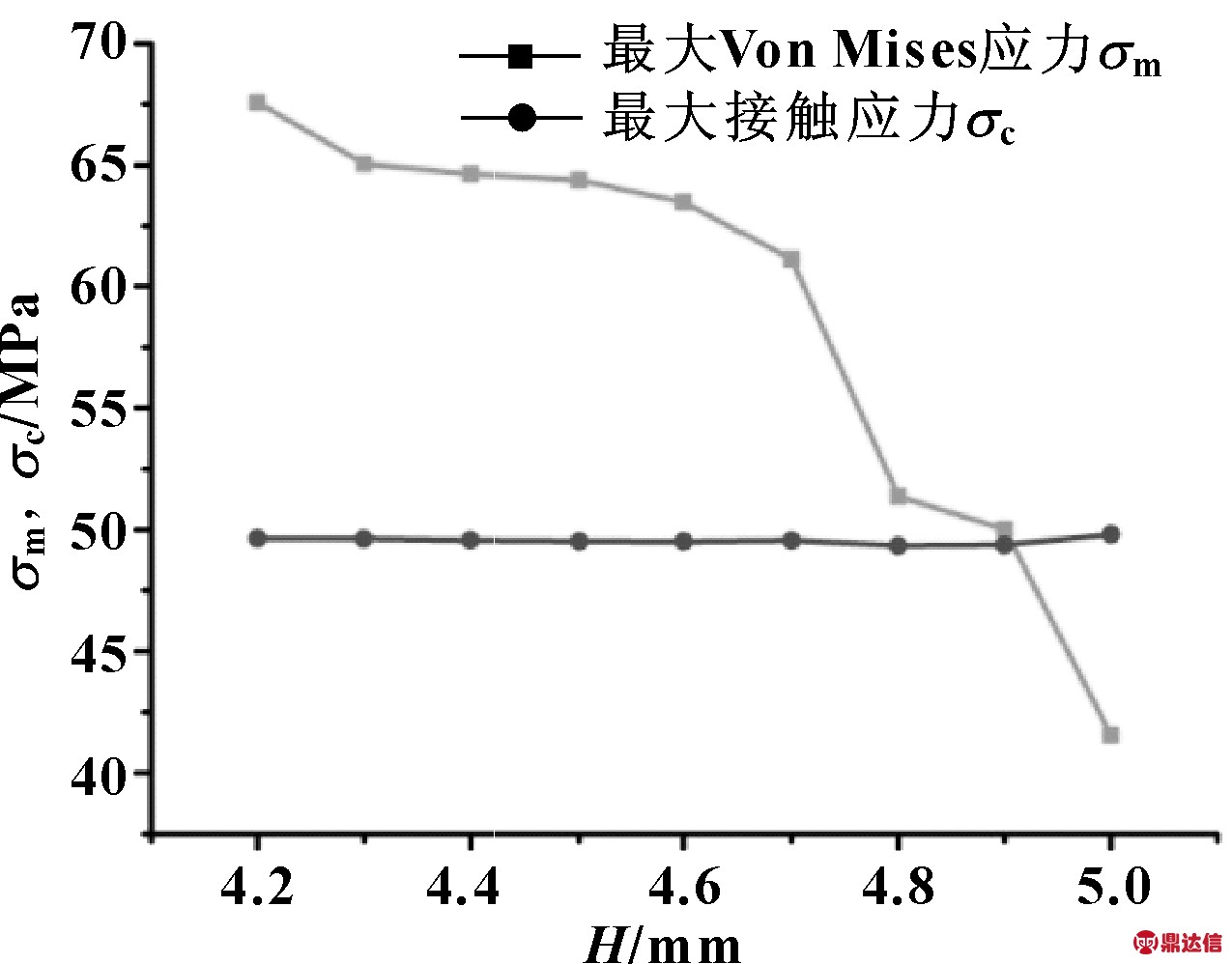

3.1 滑环顶部宽度

滑环的顶部宽度H值是影响滑环密封性能和结构应力的参数之一。图10示出了H值变化对滑环受力状况的影响,可见,在一定范围内,H值越大,滑环的Von Mises应力最大值越小,如H=5.0mm时,Von Mises应力的最大值为41.6 MPa,与H=4.2 mm相比,下降了38%。而从图10也可以看出,H值的变化对密封面的最大接触压力的影响很小,在不同的H值下都能保证密封性能(高于内压35 MPa)。由此可见,在满足结构尺寸的前提下,应尽量提高H值。

图10 H值变化对滑环受力状况的影响

Fig 10 The effect of H value on the stress conditions of slip ring

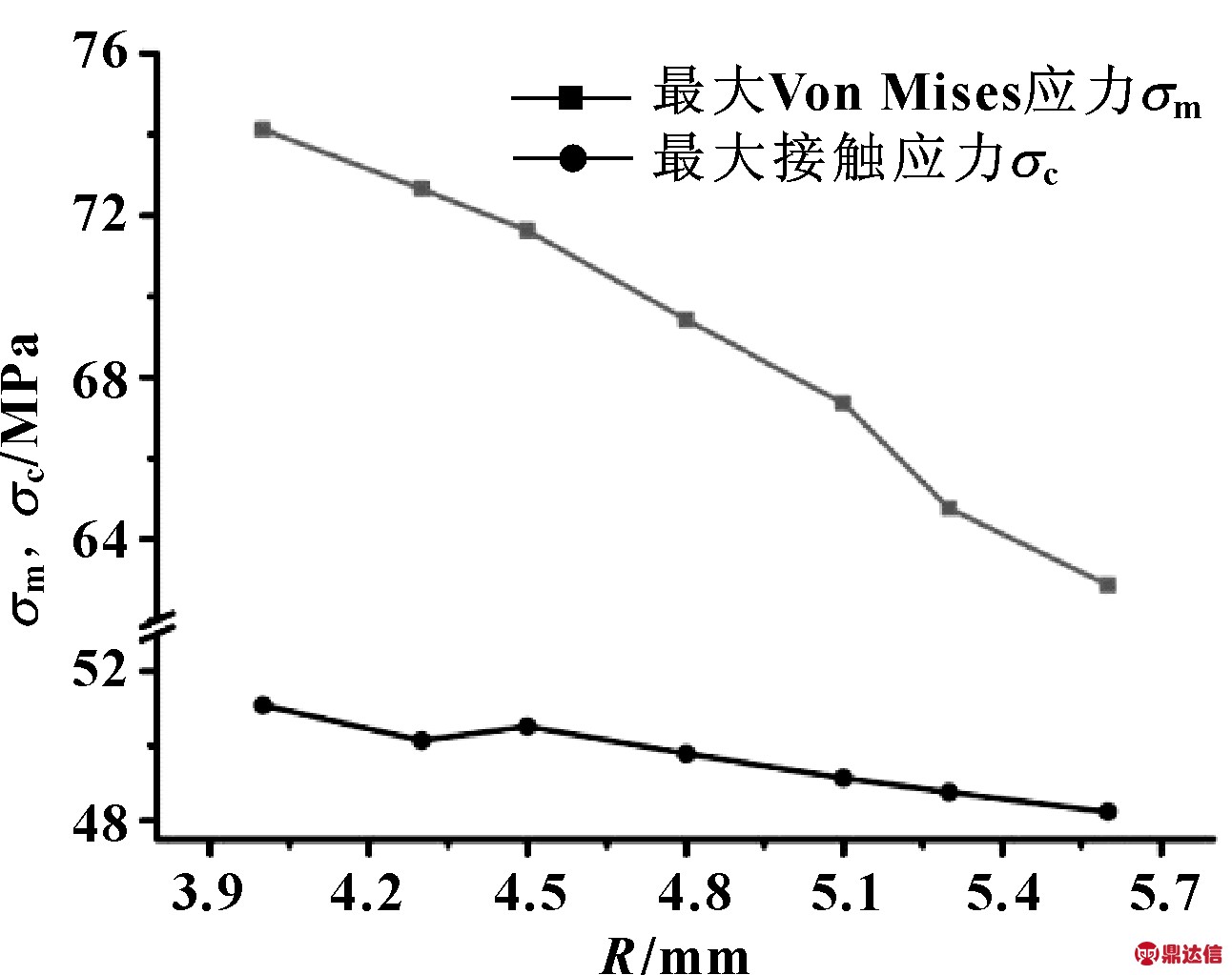

3.2 唇面半径

滑环唇面半径R的大小对于密封接触面的接触情况有着重要影响,R值越大,滑环与槽的接触面的曲率也就越大,曲率的增加可以改善接触面的应力值。图11示出了 R值变化对滑环受力状况的影响,可以看出,随着R的增加,Von Mises应力逐渐下降,当R从4 mm增大到5.6 mm,滑环的最大Von Mises应力降幅超过了15%,但密封面的最大接触应力的降幅却很小,可以满足密封的要求。

图11 唇面半径R变化对滑环受力状况的影响

Fig 11 The effect of lip radius on the stress conditions of slip ring

3.3 壁面宽度

滑环的壁面宽度L也是设计滑环时需要考量的一个参数。图12示出了壁面宽度变化对滑环受力状况的影响,可以看到,L的值增大,滑环的最大Von Mises应力先减小而后缓慢增加,当L=0.9 mm时,滑环的受力状况最好,同时密封面的最大接触压力为46.54 MPa,可以很好地保证密封效果。

图12 壁面宽度L变化对滑环受力状况的影响

Fig12 The effect of wall width on the stress conditions of slip ring

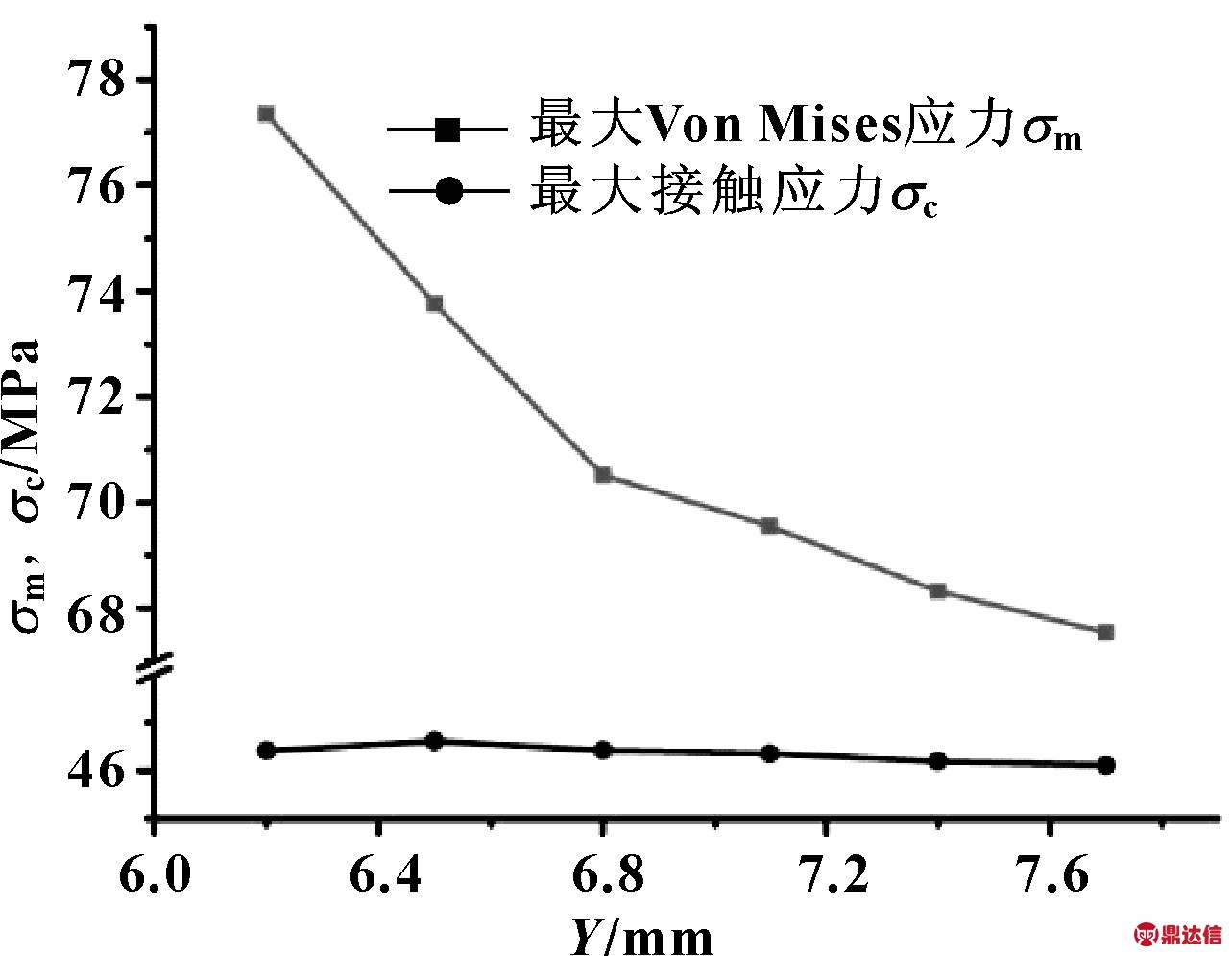

3.4 滑环高度

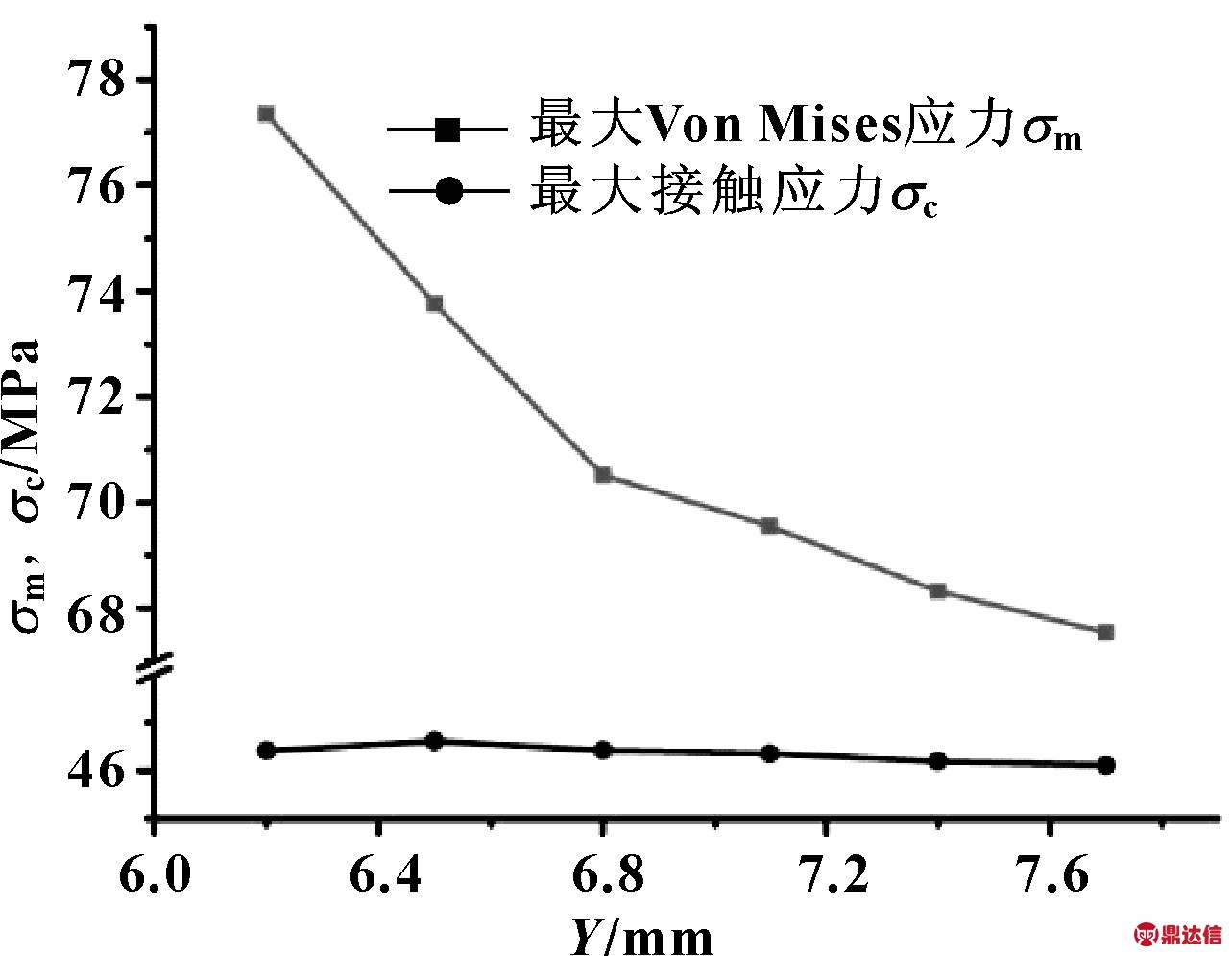

图13示出了滑环高度变化对滑环受力状况的影响,可以看到,Y的值增加,滑环的最大接触压力几乎不变,而结构的受力状态得到明显改善。因此,在设计密封槽及滑块尺寸时,应尽量提高Y值以降低结构的最大Von Mises应力。

图13 滑环高度变化对滑环受力状况的影响

Fig13 The effect of slip ring height on its stress conditions

4 结论

(1)利用ANSYS13.0建立了某滑环蓄能密封环的三维模型,分析了其在压缩量为0.6 mm,内压为35 MPa工况下的密封性能。结果表明:该结构密封面上的最大接触压力大大高于环境内压,可以很好地满足密封要求;滑环的最大Von Mises应力出现在滑环内支环与两侧挡边的过渡位置。

(2)在滑环内加入弹簧这个弹性元件后,密封面的最大接触应力得到显著提高,增强了结构的密封性能和可靠性;而最大Von Mises应力的值和出现的位置基本不变。

(3)在其他参数不变的情况下,通过优化设计得到该滑环式蓄能密封件的结构最优参数,即H=5.0 mm、L=0.9 mm、R=5.5 mm、Y=7.7 mm。通过优化,改善了滑环的结构受力情况,使其能更可靠地满足系统的密封要求。