摘要:基于热流体动力润滑理论,建立了基于质量守恒和能量守恒的螺旋槽机械密封准三维热流体动力模型,采用有限单元法同时求解跨膜平均能量方程和动静环热传导方程,并迭代求解广义雷诺方程和温度方程获得了液膜压力、温度和密封环的温度分布。对比分析了不同螺旋槽参数下密封热流体动力润滑(THD)和流体动力润滑(HD)的密封特性。结果表明:高黏度下润滑液膜的热效应不可忽略。与THD模型相比,HD模型过高估计了开启力和摩擦系数,但低估了密封泄漏率。以开启力为目标,THD模型下的最优槽深小于HD模型下的值;大的槽坝比和螺旋槽个数均会增加密封泄漏率;螺旋槽结构对摩擦系数的影响规律与开启力趋势相反;大槽深和大槽坝比有助于降低液膜和密封环的温度。

关键词:热流体动力润滑;能量守恒;有限单元法;螺旋槽;热效应

引 言

液体润滑机械端面密封被广泛应用于离心泵、离心机、压缩机等旋转机械中,其作用是防止旋转机械中的高压流体介质发生泄漏。它由动组件和静组件组成,其中动组件固定在轴上并随轴一起转动,静组件固定在密封法兰上。为提高机械密封的性能,常在动环或静环中的任意一个端面上开设动压槽,密封运转时这些动压槽在流体动压效应作用下[1-3]使密封端面打开,从而使机械密封处于非接触的状态。在众多非接触式机械密封中,螺旋槽端面机械密封以具有高承载、长寿命、低磨损的特点而被广泛应用。

学者们对螺旋槽机械密封进行了大量研究,对于液体机械密封,马学忠等[4]、李振涛等[5]分别对泄漏控制机理和空化发生机理进行了深入研究,曹恒超等[6]、杨文静等[7]分别分析了相变、锥度及波度对螺旋槽密封性能的影响。对于干气密封,宋鹏云等[8-10]分析了滑移流效应和实际气体效应对干气密封性能的影响,江锦波等[11-12]研究了干气密封螺旋槽几何参数优选交互影响和螺旋槽衍生结构的演变规律与工况的适用性,陈源等[13]研究了螺旋槽结构参数对干气密封动态特性的影响。可以看出,无论是液膜密封还是干气密封的研究都比较完善,研究内容也很丰富,但上述研究忽略了热效应的影响。

非接触式机械密封在正常运行过程中,动静环的相对运动导致液膜产生黏性剪切热,剪切热使液膜黏度发生变化进而影响了液膜的流体动压效应,尤其在液膜黏度较大或转速较高的场合[14-15],热效应对机械密封性能的影响更为显著。为了研究热效应对密封性能的影响,需建立机械密封的热流体动力润滑(THD)模型。目前在流体润滑领域比较常用的THD三维模型有两类,一类是采用商用软件求解液膜三维流场和温度场,比较典型的是Qiu等[16]运用CFD技术耦合求解液膜N-S方程、三维能量方程和密封环热传导方程,对螺旋槽的密封性能进行了参数化研究。一类是传统的考虑液膜温度沿膜厚方向变化的三维模型。采用该模型,Tournerie[17]和Danos等[18]考虑液膜与密封环端面间的热量传递,求解了三维液膜的能量方程和密封环热传导方程,获得了动静环和液膜的温度分布。Pierre等[19]和Paranjpe等[20]采用Elrod[21]的空化算法,分析了轴承的热流体动力润滑特性,并与试验值进行了对比分析。Maraiy等[22]建立了气体箔片轴承的三维THD模型,用差分法求解了广义雷诺方程和三维能量方程,研究了温度对箔片轴承性能的影响。Chang等[23]对可倾瓦推力轴承进行了热弹流分析,研究表明弹性变形和温度场均会影响轴承性能。Sahu等[24]和何加猛等[25]求解了热效应下的轴承油膜动态刚度和阻尼系数,丰富了热动力学的理论研究。王国亮等[26]也通过求解三维能量方程开展了高压周隙密封三维热弹流研究。为进一步简化模型,研究者提出了准三维THD模型,通过求解跨液膜平均能量方程,有效减小了模型的计算工作量。其中,Fatu等[27]将液膜温度描述为关于膜厚的二次多项式,将平均温度代入平均能量方程求解了径向轴承的温度分布。Stefani等[28]将液膜温度描述为关于膜厚的四次多项式,并考虑液膜空化的影响,研究了热效应对径向轴承性能的影响。在上述模型中需针对液膜能量方程和密封环热传导方程重复计算,以获得密封环与液膜的热平衡,计算效率较低。

本文基于Stefani等[28]提出的准三维模型,建立了螺旋槽端面机械密封的准三维THD模型,采用有限单元法同时求解液膜能量方程和密封环热传导方程,避免了两者之间的循环计算。以此为基础研究了热效应对螺旋槽端面机械密封性能的影响作用,并开展了螺旋槽结构参数化研究。该研究可为用于较大黏度介质的螺旋槽端面机械密封的设计提供参考。

1 计算模型

1.1 几何模型

图1(a)所示为机械密封螺旋槽结构,其中ri、ro和rg分别为端面的内半径、外半径和槽底半径。图1(b)为单周期螺旋槽放大图,γ为螺旋角,αw和αg分别为一个周期中密封堰和螺旋槽在外径处的周向夹角。本文的计算区域为如图1(c)所示的机械密封一个周期的三维示意图,由密封动环、静环和端面间的液膜组成,ω为动环的旋转方向。

1.2 数学模型

1.2.1 广义雷诺方程 机械密封稳定运行时,液膜厚度h(x,y)在槽区和非槽区分为两个区域,其中hc为基础膜厚,hg为槽深

图1 螺旋槽机械密封结构

Fig.1 Schematic diagram of mechanical seal structure of spiral grooves

假设动静环间的液膜是牛顿流体,为层流流动,则描述液膜润滑性能的方程可用如下基于质量守恒广义雷诺方程,如式(2)所示。

式中,p为端面膜压,Ux、Uy分别为动环表面沿x、y轴方向的滑动速度,θ为密度比,即空化区液膜密度与液态密度之比,gL和fL定义如式(3)所示。

式中,μL为在温度为T下的液膜动力黏度,在此选用文献[7]所用黏度数据,其对应的黏度等级为ISO 1000,与温度的关系满足如下黏温方程

其中,μ0为温度为T0下的液膜的动力黏度,β为黏温系数。

为求解液膜压力p,需给定广义雷诺方程式(2)的边界条件:

密封环内外径施加压力强制边界条件为

遵循质量守恒的JFO空化边界条件为

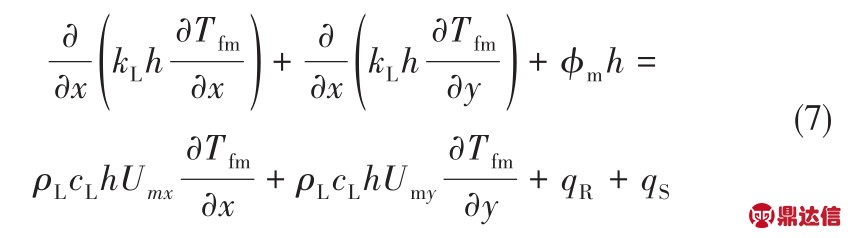

1.2.2 液膜能量方程 考虑传入动静环的热通量分别为qR和qS,描述液膜的拟三维平均能量方程为

式中,Tfm为液膜跨膜平均温度,kL为液膜热导率,ρL为液膜密度,cL为液膜比热容,qR和qS的具体表达式见文献[18],Umx和Umy为液膜平均速度,可用式(8)、式(9)计算

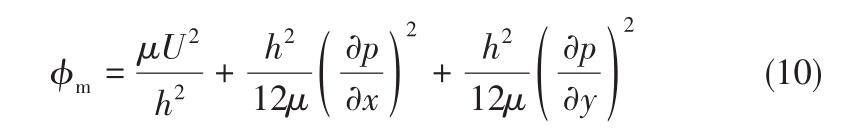

φm为液膜黏性剪切的平均黏性耗散函数,其表达式如下

由于液膜厚度较端面尺寸要小得多,不易获得收敛解,因此用四次多项式拟合液膜厚度的温度分布,其液膜温度的表达式如下

平均液膜温度Tfm为液膜温度在膜厚方向上的平均值,定义如下

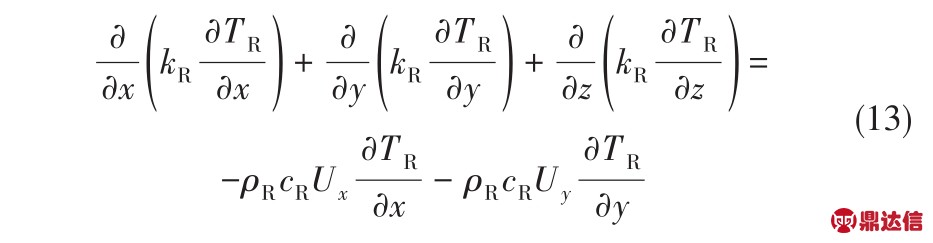

1.2.3 密封环热传导方程 由于动静环相对运动使中间液膜产生黏性剪切热,产生的热量沿膜厚方向向动静环端面传递,为获得动静环温度分布,需求解动静环的热传导方程,其中动环的热传导方程如式(13)所示

静环的热传导方程如式(14)所示

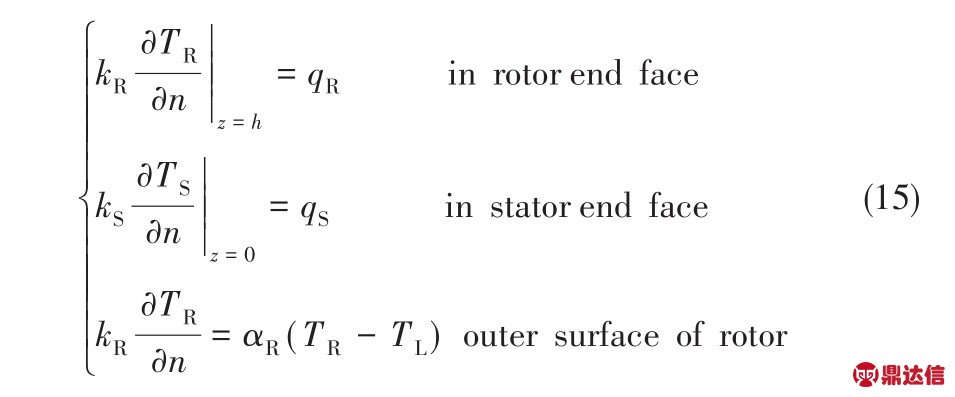

求解方程式(13)和式(14)的边界条件如下

热边界条件的设置见文献[7],与液膜接触的动静环端面为热通量边界条件,在动环外径侧设置为对流换热边界,其中αR为对流传热系数,其计算公式可见文献[29],由于密封静环嵌入密封法兰中,其外环侧与密封腔体对流换热不充分,设为绝热边界。其余面均为绝热边界条件。

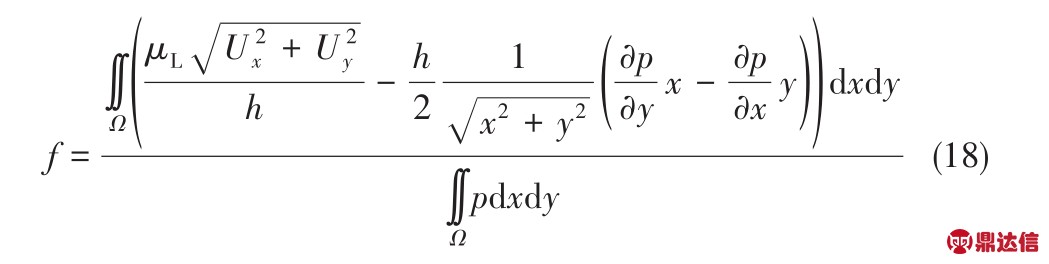

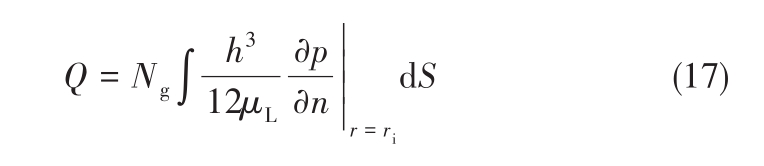

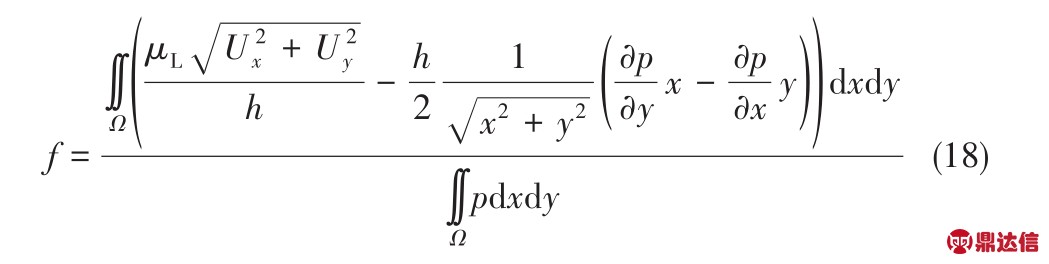

螺旋槽液膜密封的开启力Fo、泄漏率Q和摩擦系数f是重要的性能参数,开启力的表达式如下

其中,p为液膜端面膜压,Ng为螺旋槽个数,Ω为图1(b)所示的单周期螺旋槽密封的计算域。

其中,S为图1(b)所示的单周期螺旋槽密封的内径弧长。当不考虑热效应时,黏度取初始黏度μ0。

2 计算步骤

采用有限单元法对上述润滑方程、能量方程和热传导方程进行求解。其中润滑方程、能量方程和动环的热传导方程采用Streamline-Upwind/Petrov-Galerkin有限元方法进行处理,静环热传导方程采用Galerkin有限元方法进行离散。对液膜计算域划分三角形网格,对密封动静环划分四面体网格,并使密封动静环端面网格与液膜网格保持一致,便于能量方程和热传导方程的耦合求解,具体计算步骤如下。

(1)给定初始液膜温度T0fm。

(2)计算液膜动力黏度μL,进而求得gL和 fL,代入广义雷诺方程式(2),利用边界条件式(5)和式(6)求得初始液膜压力p0。

(3)将初始压力p0代入式(8)和式(9)计算液膜平均速度 Umx和 Umy。

(4)在边界条件式(15)下同时求解式(7)、式(13)和式(14),获得液膜温度T1fm。

(5)计算所得温度与前一步温度的相对误差ε,若ε>1×10-5,重复步骤(2)~步骤(4),直至ε≤1×10-5。由式(16)~式(18)计算密封性能参数。

3 结果及分析

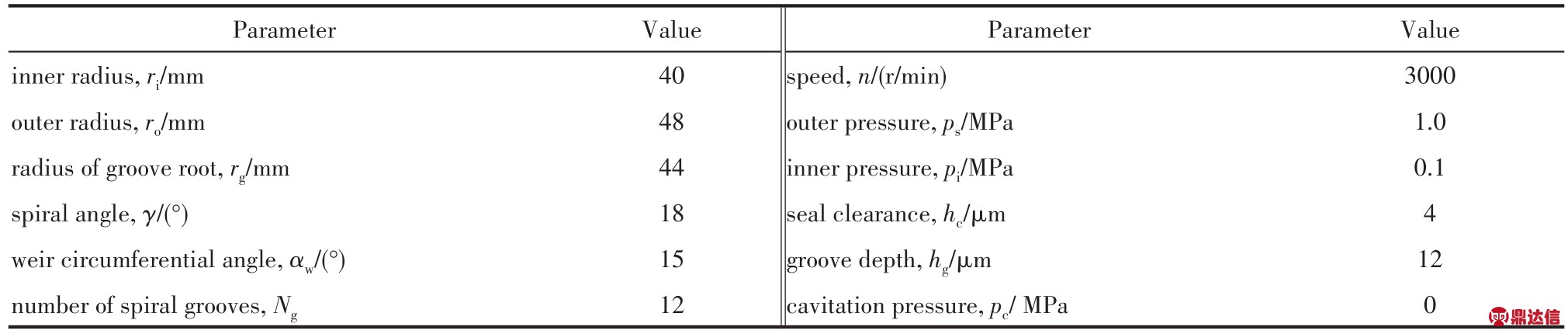

本文计算的几何参数、工况参数和物性参数如表1所示。参数化计算时如无特殊说明,所取参数均如表1和表2所示。

表1 几何参数和工况参数

Table 1 Geometric and operating parameters

表2 物性参数

Table 2 Physical parameters

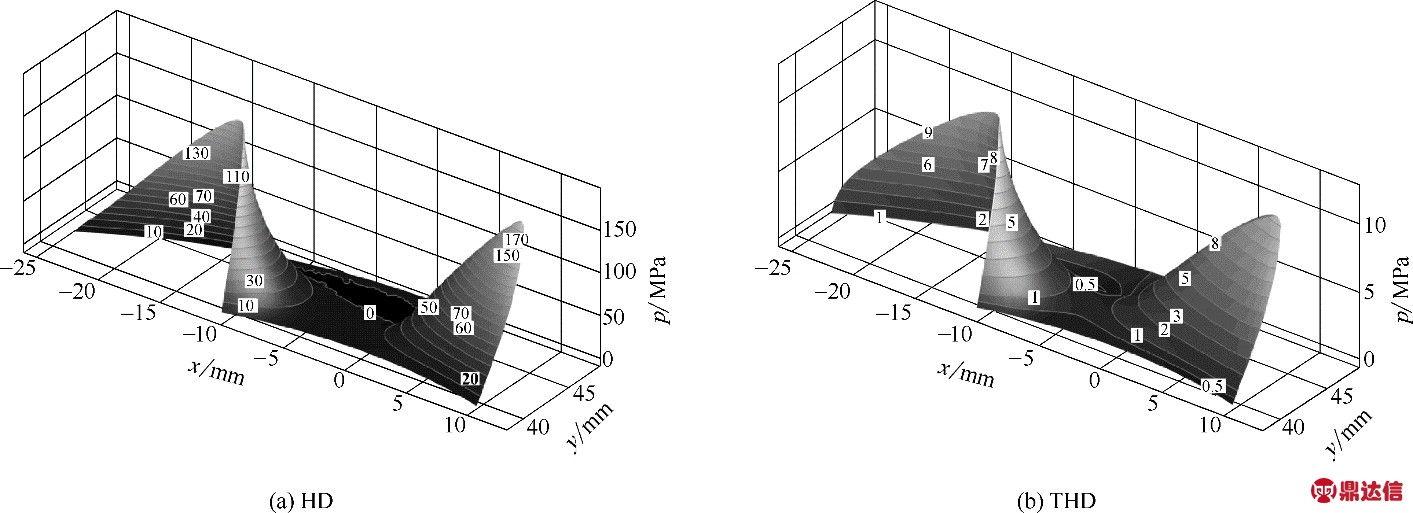

图2 液膜压力分布

Fig.2 Film pressure distributions

3.1 膜压分布和温度场分布

关于本文THD模型的压力-温度迭代求解过程及程序验证已在文献[30]中做了详细说明,在此不再赘述。图2(a)、(b)分别为流体动力润滑(HD)和热流体动力润滑(THD)下的压力分布结果。当动环按图1(c)所示的方向旋转时,流体沿着螺旋槽从外径流入静环的开槽区如图1(b)所示,由于液膜的流体动压效应,端面间液膜具有一定的承载力,从而使端面打开并保持非接触状态。从图2可以明显看出,HD模型下的压力峰值比THD的压力峰值大且高压区均发生在液膜收敛处,但其比值达到约13倍左右;两种模型下的低压区均发生在螺旋槽进口液膜发散处,比较而言,HD模型中存在大的液膜空化区,而THD模型中不存在空化区,这主要是由于产生的黏性热使液膜温度升高从而引起动力黏度下降。由此可见对于大黏度密封介质,热效应对于液膜压力分布具有重要的影响作用,因此在设计机械密封时需考虑液膜的黏性热作用。

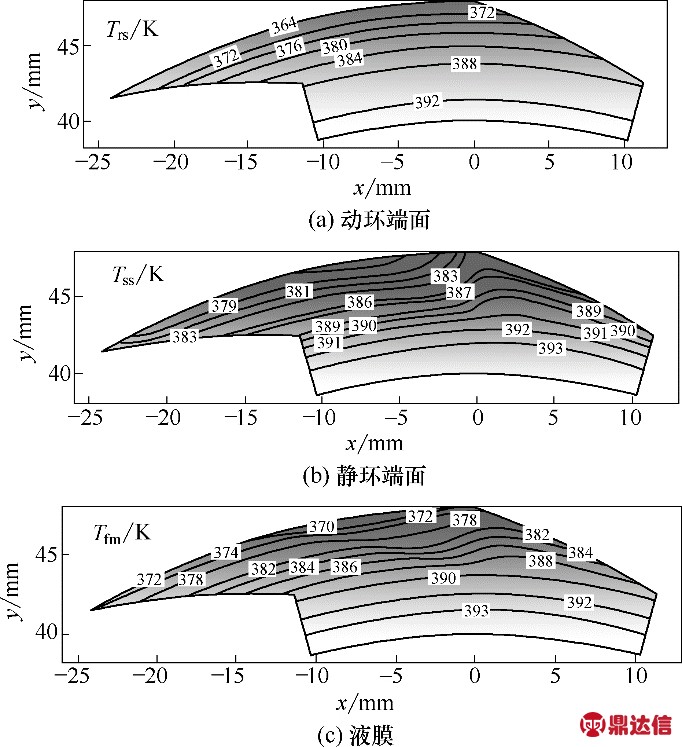

密封动静环端面温度和液膜平均温度分布如图3所示。由图可见,密封环和密封液膜内径侧的温度均高于外径侧,这主要是由于流体从外径高压侧流入内径低压侧的过程中由于黏性剪切被加热。对动环而言[图3(a)],动环为平端面且做旋转运动,黏性热沿周向均匀地流入动环,因此温度在端面周向均匀分布。而静环端面温度和液膜平均温度在周向分布不均匀,且在槽区中间位置的温度偏高,这主要是由于靠近槽底的高压侧高温回流流体与外径流入的低温流体在槽中间相遇被加热,因此其局部温度高于两侧。此外动环端面温度明显低于静环,这主要是由于动环外径侧存在与介质侧的对流换热,降低了其端面温度。密封动静环最大温升约为85℃,过大的密封环温升易导致端面过大变形而造成密封失效,因此,对于高黏度介质的机械密封环结构设计需考虑热变形的影响。

图3 温度分布

Fig.3 Temperature distributions

3.2 HD和THD润滑下密封性能对比分析

螺旋槽参数对密封性能影响显著,一方面它会影响动压效应的强弱,另一方面也会影响剪切热的生成从而影响动静环和液膜的温度分布。因此,本文着重分析了螺旋槽参数的影响,可为高黏度介质下螺旋槽端面密封的结构设计提供参考。

(1)课程体系与培养目标存在差距,不能全面反映企业岗位要求。高职类专业课程体系构建很大程度还是沿用本科课程设置,这种课程体系对要求达到培养高技能人才的目标还有一定的差距。

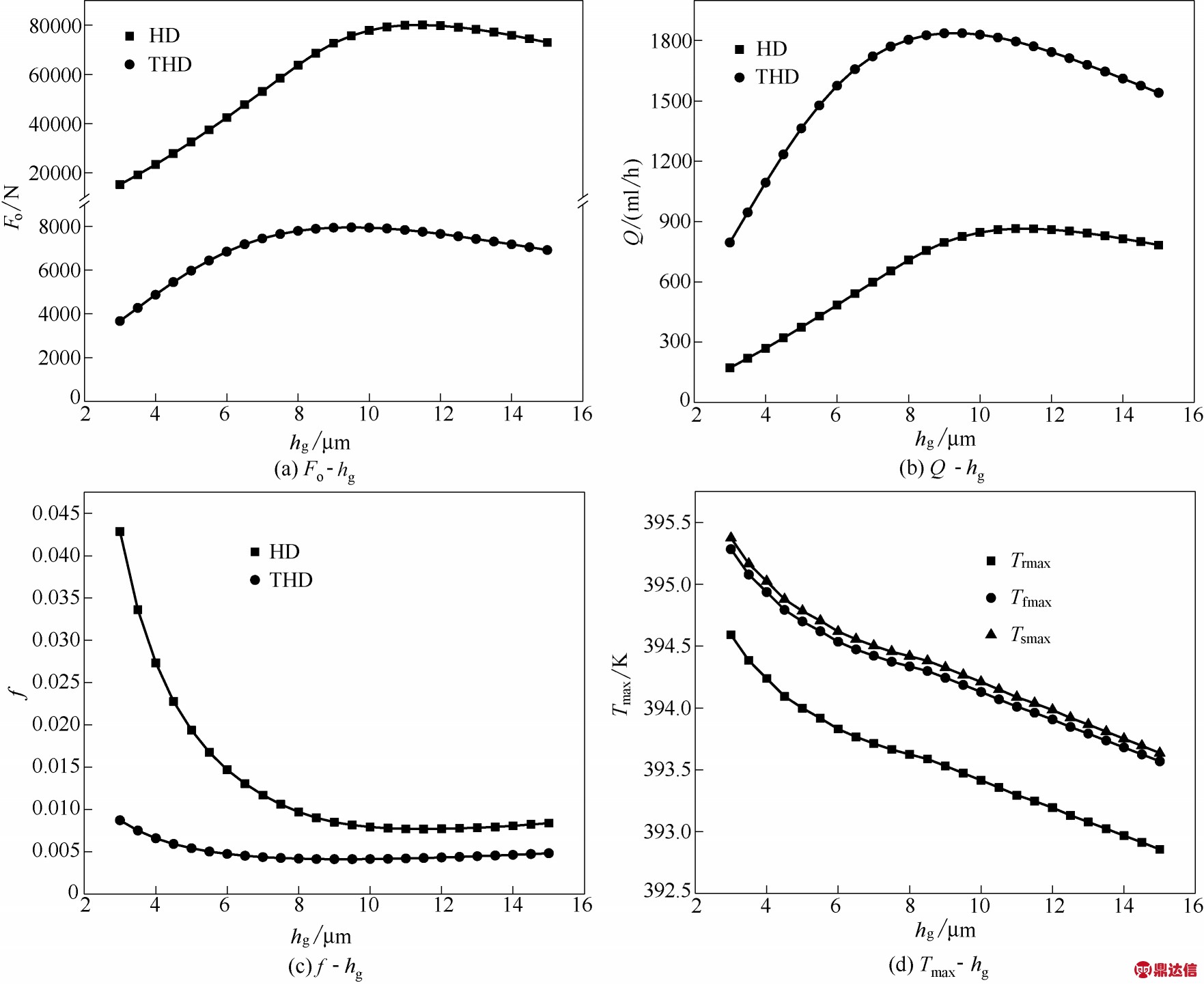

图4 槽深的影响

Fig.4 Influence of groove depth

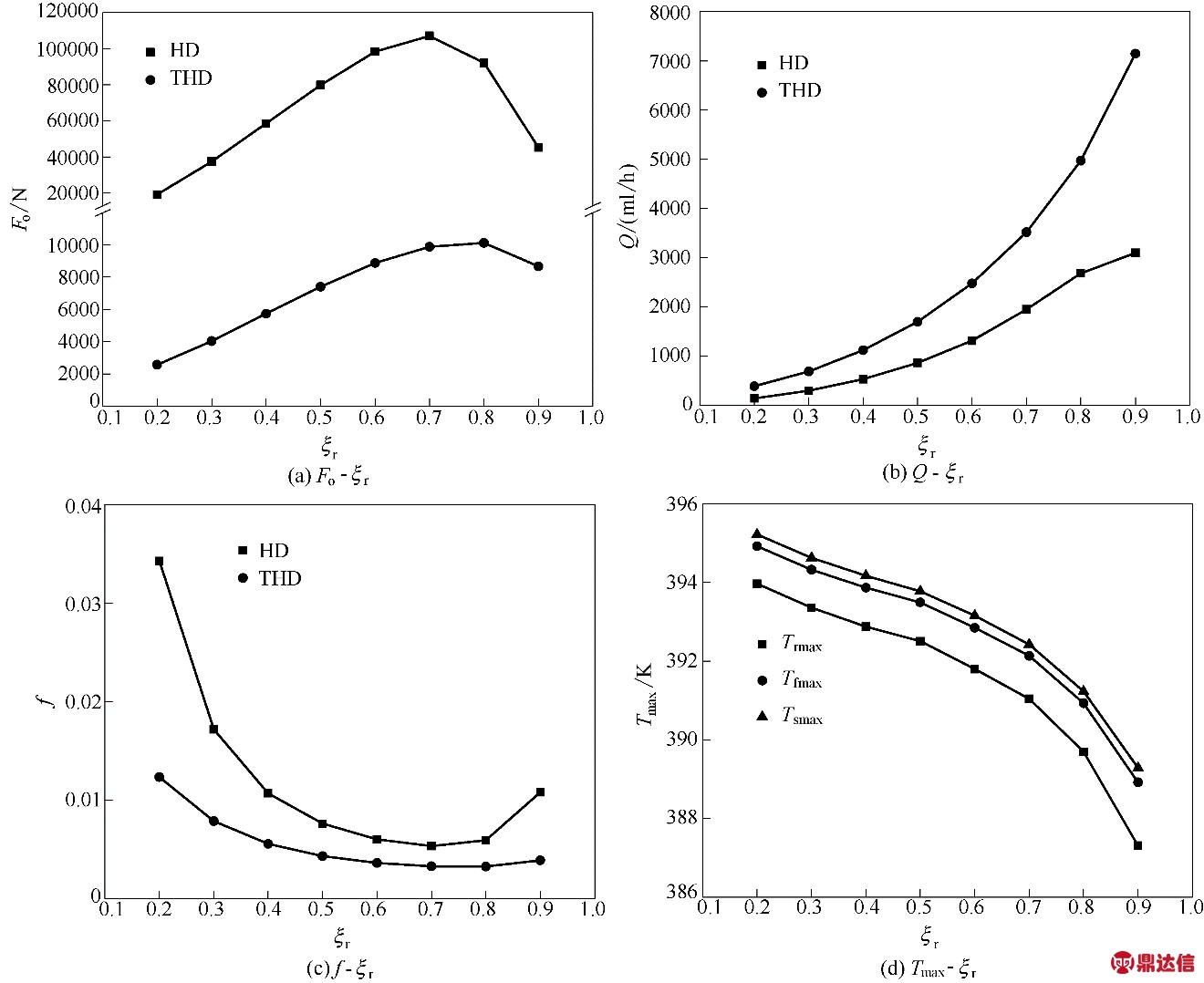

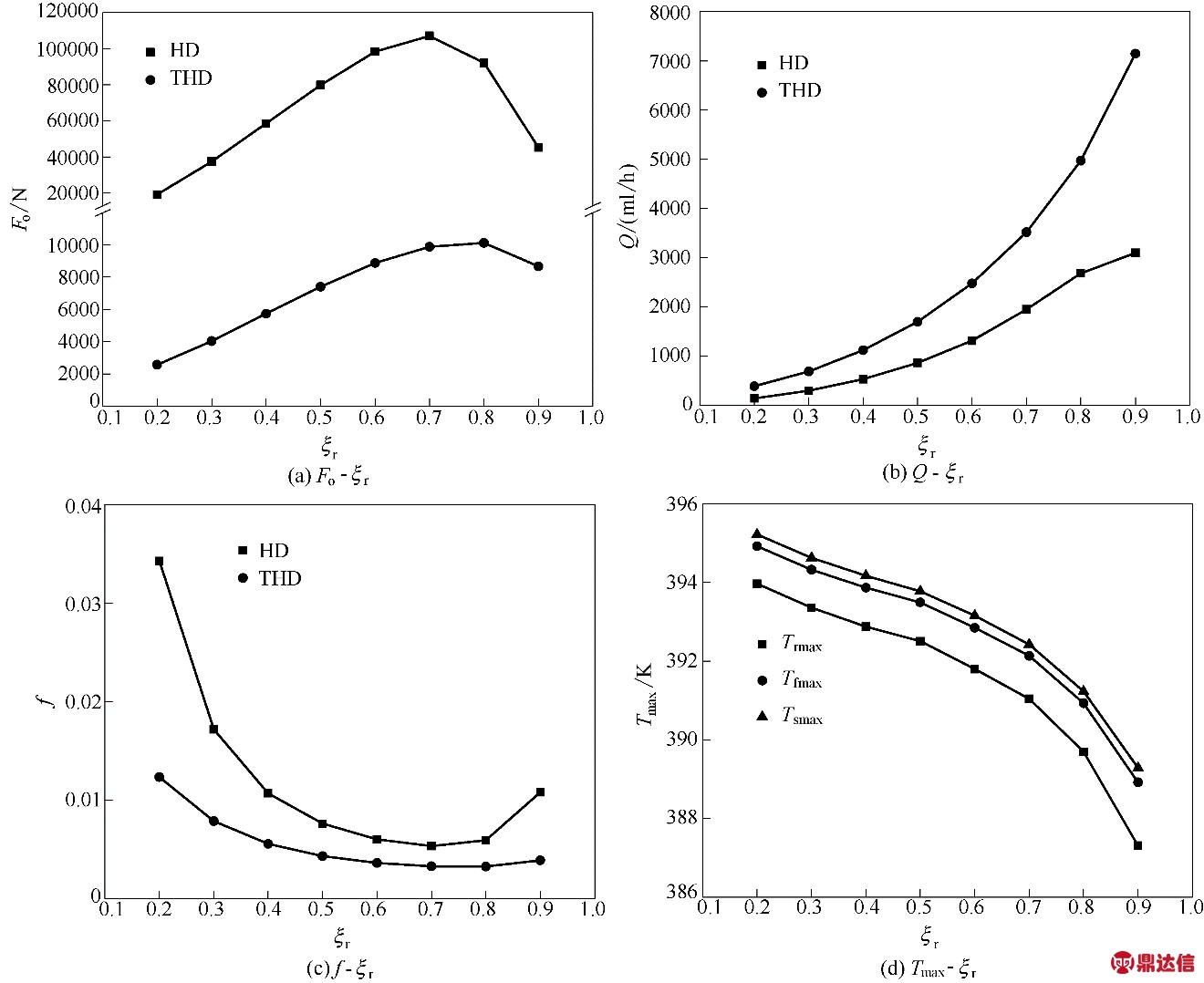

3.2.2 槽坝比的影响 图5所示为槽坝比对密封性能的影响曲线,槽坝比定义为ξr=(ro-rg)/(ro-ri),反映了螺旋槽在径向方向的长度,其中槽坝比取0.2~0.9。由图5(a)可知开启力随槽坝比的增大先增大后减小,这主要是因为随着槽坝比的增大进入螺旋槽的流体受到密封堰和密封坝的阻挡作用,增大了其动压效应,但当槽坝比过大时,密封坝的阻挡作用减弱,故动压效应也相应减弱。THD模型下槽坝比约为0.8时具有最大开启力,而HD模型下此值约为0.7。从图5(b)可以看出泄漏率随着槽坝比的增大而逐渐递增,这主要是由于随着槽坝比的递增,下游泵送能力增强,由图5(b)可见当槽坝比较小时,两者泄漏率相差不大且值都较小,随着槽坝比的增大两者差距增大。图5(c)槽坝比对摩擦系数的影响规律也与开启力趋势相反,原因在图4中已经说明,不再做详细分析,THD与HD模型下的摩擦系数比值范围为0.36~0.61。由图5(d)可知槽坝比对密封动静环端面和液膜的最高温度影响显著,增大槽坝比有利于降低密封环和润滑液膜的温度,改善密封环的热变形。

图5 槽坝比的影响

Fig.5 Influence of groove dam ratio

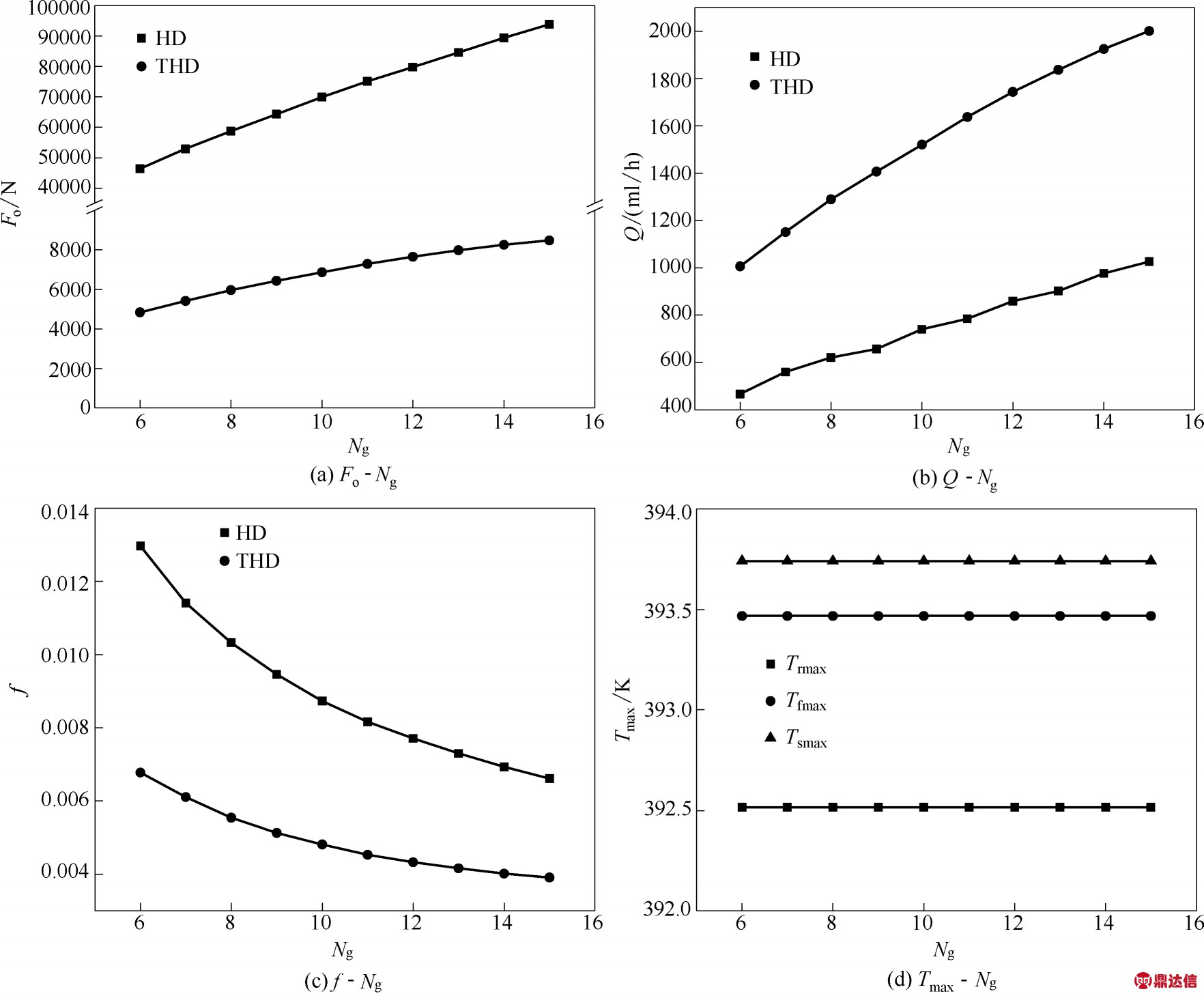

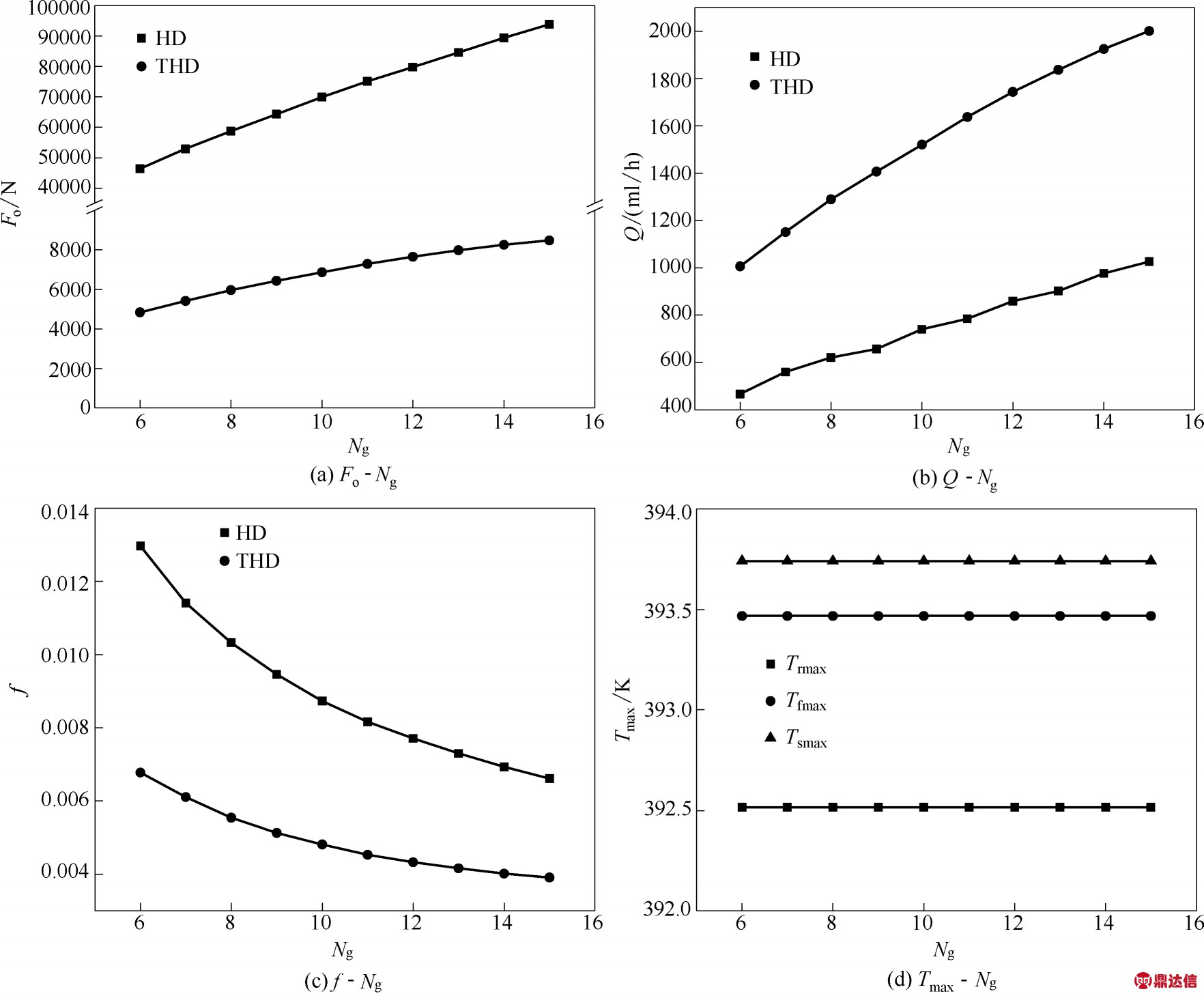

3.2.3 螺旋槽个数的影响 图6所示为螺旋槽个数对密封性能的影响规律,其中Ng取6~15。由图6可知随螺旋槽个数的增加,液膜开启力和泄漏率均增大,摩擦系数减小。这是因为螺旋槽个数的增多,密封端面的流体动压效应增强,液膜高压区增多;螺旋槽个数增加,将有更多的液体被螺旋槽泵送入密封端面,因此泄漏率增大。THD与HD润滑状态下的开启力和摩擦系数比值范围分别为0.09~0.10和0.52~0.59。HD与THD模型下的泄漏率比值范围为0.46~0.51。由图6(d)可知,螺旋槽个数对密封环和润滑液膜的最高温度几乎没有影响。

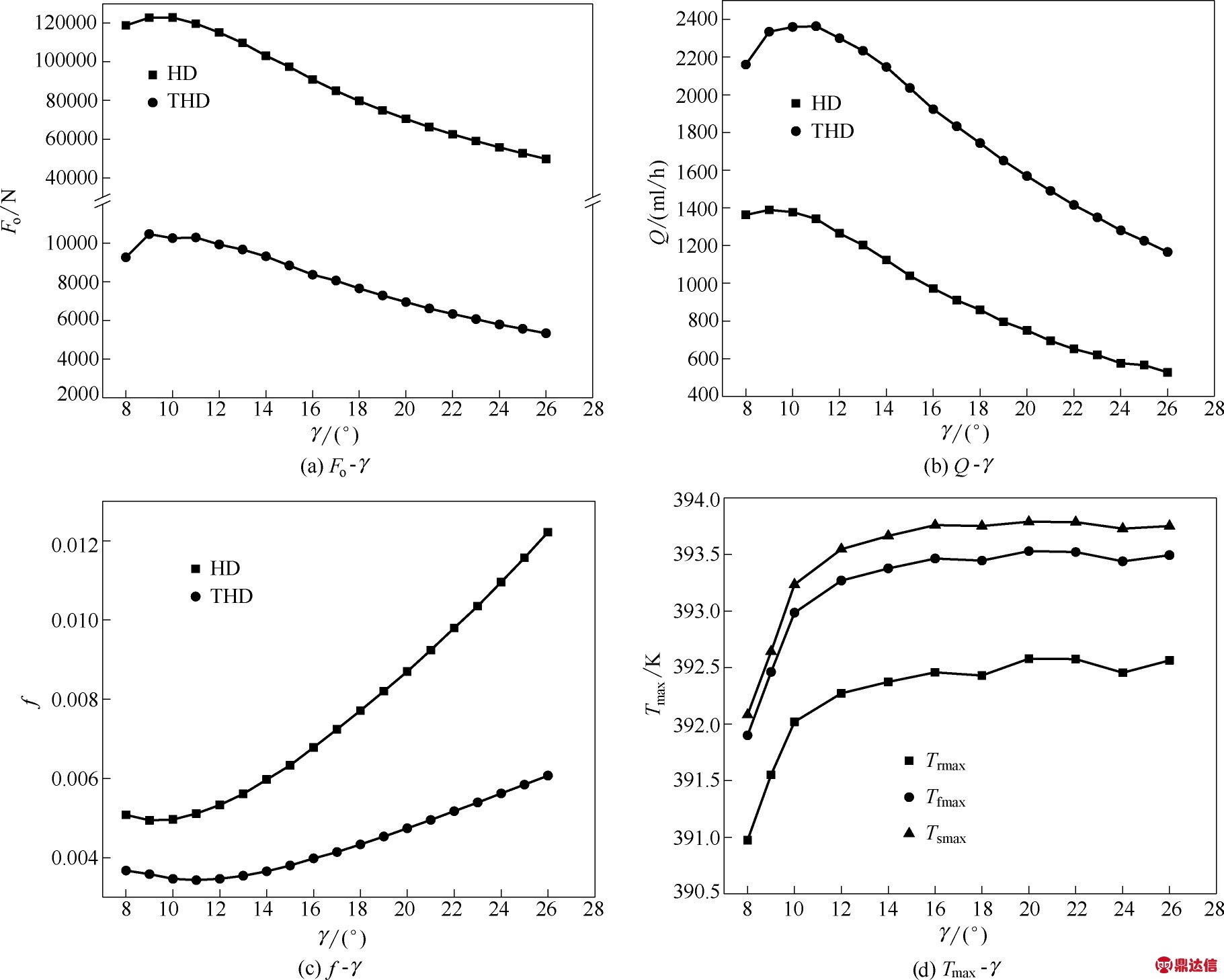

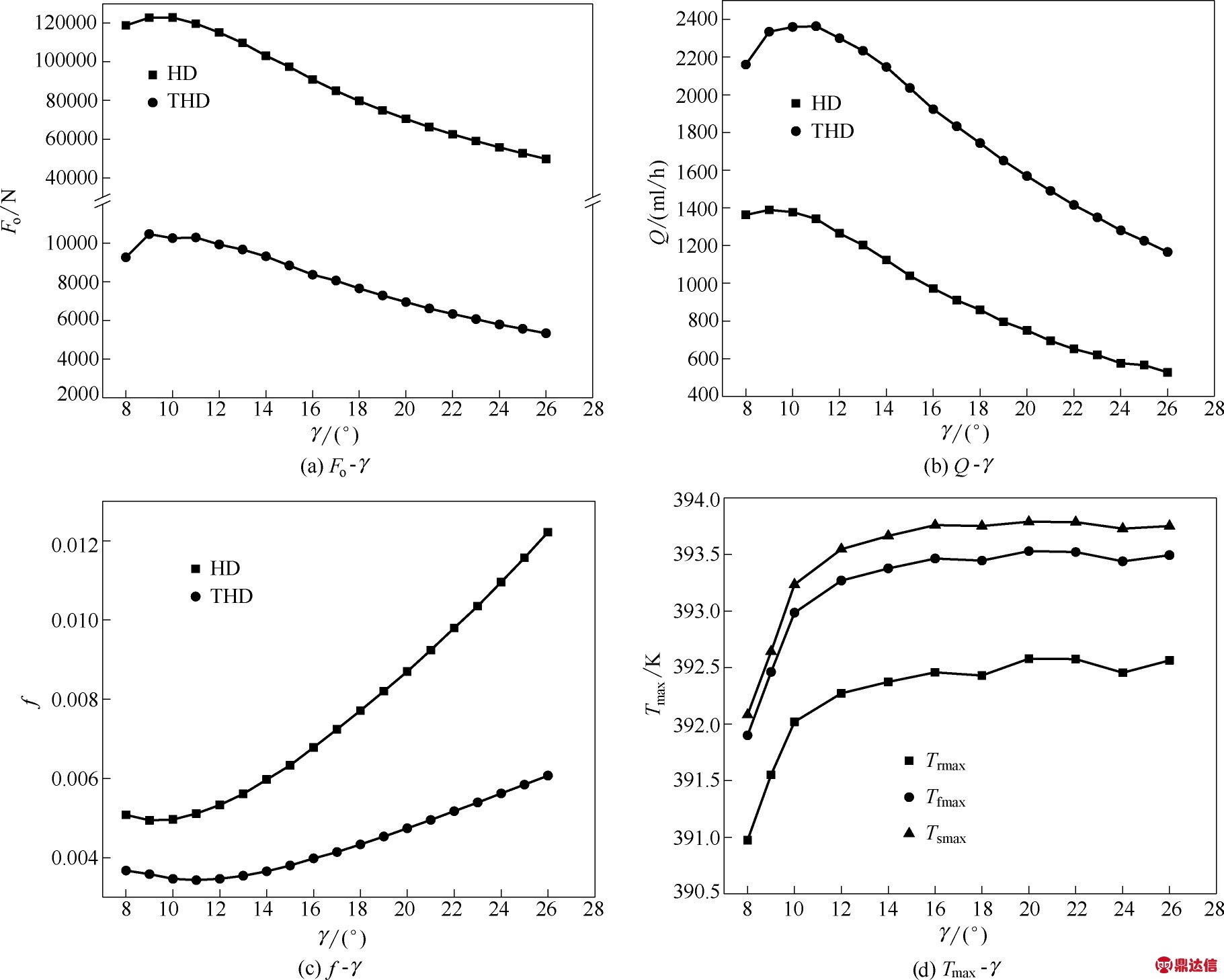

3.2.4 螺旋角的影响 图7所示为螺旋角对密封性能的影响规律,其中 γ 取8°~26°。由图7(a)可见,开启力随螺旋角的增大先略微增大后持续减小,且对两种模型在γ约为10°时均取得最大值,这是因为随着螺旋角增大,流体动压效应先增大后减小所致,THD与HD模型下的开启力比值范围为0.07~0.11。泄漏率随螺旋角的变化趋势与开启力相同,这是由于螺旋槽的下游泵送能力随螺旋角的增大而先增强后减弱,HD与THD模型下的泄漏率比值范围为0.45~0.63。摩擦系数的变化趋势与开启力相反,如图7(c)所示,THD与HD模型下的摩擦系数比值范围为0.50~0.72。图7(d)显示最高温度随螺旋角的增大而先快速升高后缓慢上升,且最大温差不超过1.5℃,这主要是由于随着螺旋角的增大,与介质侧的对流换热减少[6]。

图6 螺旋槽个数的影响

Fig.6 Influence of groove number

4 结论

(1)在研究范围内,对于高黏度介质的机械密封润滑液膜,其黏性剪切产生的热效应不可忽略,与热流体动力润滑模型相比,流体动力润滑模型过高估计了螺旋槽机械密封液膜的开启力(约10倍)和摩擦系数,但低估了密封的泄漏率。

(2)以开启力为最优目标,液膜黏性热效应对最优螺旋槽参数如槽坝比、槽个数和螺旋角的影响不大,最优槽深比未考虑热效应下的最优槽深值小;增大槽坝比有利于降低密封环和润滑液膜的温度。

(3)考虑液膜热效应时,机械密封端面螺旋槽的较优结构参数如下:槽深hg为10 μm左右,槽坝比ξr为0.75左右,螺旋角γ为10°左右。

符号说明

cL——液膜比热容,J/(kg·K)

cR——动环比热容,J/(kg·K)

Fo——开启力,N

f——摩擦系数

h——液膜厚度,μm

hc——基础膜厚,μm

hg——槽深,μm

kL——液膜热,W/(m·K)

kR——动环热,W/(m·K)

kS——静环热,W/(m·K)

Ng——螺旋槽个数

n——转速,r/min

p——液膜压力,MPa

pc——空化压力,MPa

pi——环境压力,MPa

ps——介质压力,MPa

Q——泄漏率,ml/h

rg——槽底半径,mm

ri——内径,mm

ro——外径,mm

Tf——液膜温度,K

Tfm——平均液膜温度,K

Tfmax——液膜最高温度,K

Trmax——动环最高温度,K

Tsmax——静环最高温度,K

T0——介质温度,K

Umx,Umy——液膜平均速度,mm/s

αg——密封堰在外经处的夹角,(°)

αR——对流传热系数,W/(m2·K)

αw——螺旋槽在外径处的周向夹角,(°)

β——黏温系数,K-1

ε——相对误差

φm——耗散函数

γ——螺旋角,(°)

μL——液膜黏度,Pa·s

μ0——初始黏度,Pa·s

θ——密度比

ρL——液膜密度,kg/m3

ρR——动环密度,kg/m3

ξr——槽坝比

图7 螺旋角的影响

Fig.7 Influence of spiral angle