摘要:旋转机械装备的密封性能对生产过程的能耗、效率和环保具有重要影响。基于逾渗理论,探讨了接触式机械密封界面空隙状态随动、静环表面分形参数和接触压力变化的规律。研究建立了密封界面单层网格微通道结构模型,指出了密封界面在接触压力作用下表现的逾渗、逾渗点和非逾渗3种状态。根据液体毛细管力和气体Knudsen数,提出了微通道内流体流动判据,分析了密封界面流体的流动阻力和泄漏流量,阐释了接触式机械密封界面泄漏机理。研究结果为接触机械密封优化设计和泄漏控制提供依据。

关键词:机械密封;界面;空隙率;微通道;逾渗;泄漏机理

引 言

接触式机械密封因结构简单、无须复杂端面流体供给系统、制造经济和运行维护成本低等优势,在现代工业旋转设备中有着广泛的应用[1-2]。然而,其失效仍时有发生[3-4]。为此,人们通过持续不断的研究[5-11]试图了解机械密封的泄漏成因,以便准确预测泄漏率[12-13]、制定有效的防漏措施,减少机械密封因过早更换造成浪费或者因超期服役引起物料流失和环境污染。Mayer[14]基于大量实验,提出“流体交换流动”理论,即对于普通机械密封,摩擦副端面间存在接触和非接触区域,构成了许多彼此间很少连通的空隙,在两环相对转动时,流体从密封面高压侧的一个空隙转移到另一个空隙中去,一直到流体质点达到缝隙的终端——密封面低压侧;Lebeck[15]提出“波度”理论,认为密封端面受热受压后产生的波度效应是其形成流体动压和泄漏的原因。孙见君等[16]提出接触式机械密封泄漏分形模型,将沿密封端面周向分布的每个泄漏通道的截面近似成一定波长的余弦波谷,认为被密封介质通过这些波谷截面通道而泄漏。但是,“流体交换流动理论”难以解释静止状态下密封端面间存在的泄漏现象,“波度”理论和分形泄漏模型也未能回答经过磨合致使“波度”消失之后的平行端面间的泄漏问题。

本文拟针对由动、静环粗糙表面接触构成的密封界面,利用逾渗理论[17-19]分析其空隙状态,探讨微通道的形成机制,构建密封界面的微通道结构模型;基于毛细管力和Knudsen数,建立液体和气体在微通道中发生宏观流动的判据;面对流体宏观流动,分析研究密封界面流体的流动阻力和泄漏流体的流量等流体流动特征,从理论上阐释机械密封泄漏机理,为后续开展机械密封泄漏机理实验研究,以及工程设计和泄漏控制提供基础。

1 密封界面空隙状态

1.1 逾渗理论

初始状态或磨损过程中机械密封的动、静环表面在显微镜下都是凹凸不平的,如图1所示。

图1 机械密封环表面形貌

Fig. 1 Surface topography of mechanical seals ring

当动、静环的粗糙表面接触后,便构成一个长、宽与高相对悬殊具有空隙的极薄型密封界面。为了便于描述动、静环密封界面的空隙分布状况,将密封界面划分成若干个网格微立方体。假设密封界面高度内存在n层,每层有m×m个网格微立方体,则密封界面由m×m×n个网格微立方体组成。

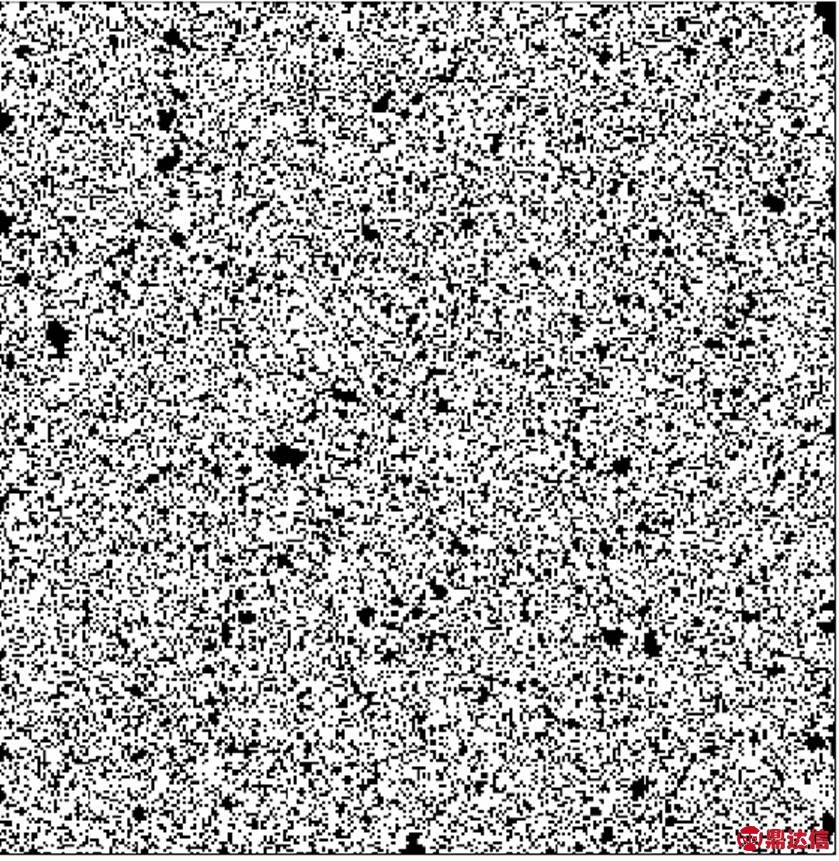

图2为单层网格密封界面空隙-骨架变化示意图。其中,黑色立方体表示微凸体骨架区域,白色立方体表示空隙区域。假设微立方体是空隙的概率为P,即为空隙率f,骨架的概率为1-P=1-f,且各微立方体之间互不影响。逾渗理论认为,群的大小和分布是空隙率的函数;随着空隙率的增加,空隙群的平均尺寸也增加,一旦空隙率达到特定的临界值fc,这一空隙群将会贯穿密封界面的两侧[20],即当f=fc时,群逾渗。这个临界空隙率fc叫作逾渗阈值。f<fc,空隙群将不会贯穿密封界面的两侧;f>fc,密封界面完全逾渗,即不只是几个逾渗点,而是出现大的空隙群,中间点缀大量的骨架碎块。

图2 单层网格密封界面空隙-骨架变化示意图

Fig.2 Void-skeleton change diagram of single layer grid sealing interface

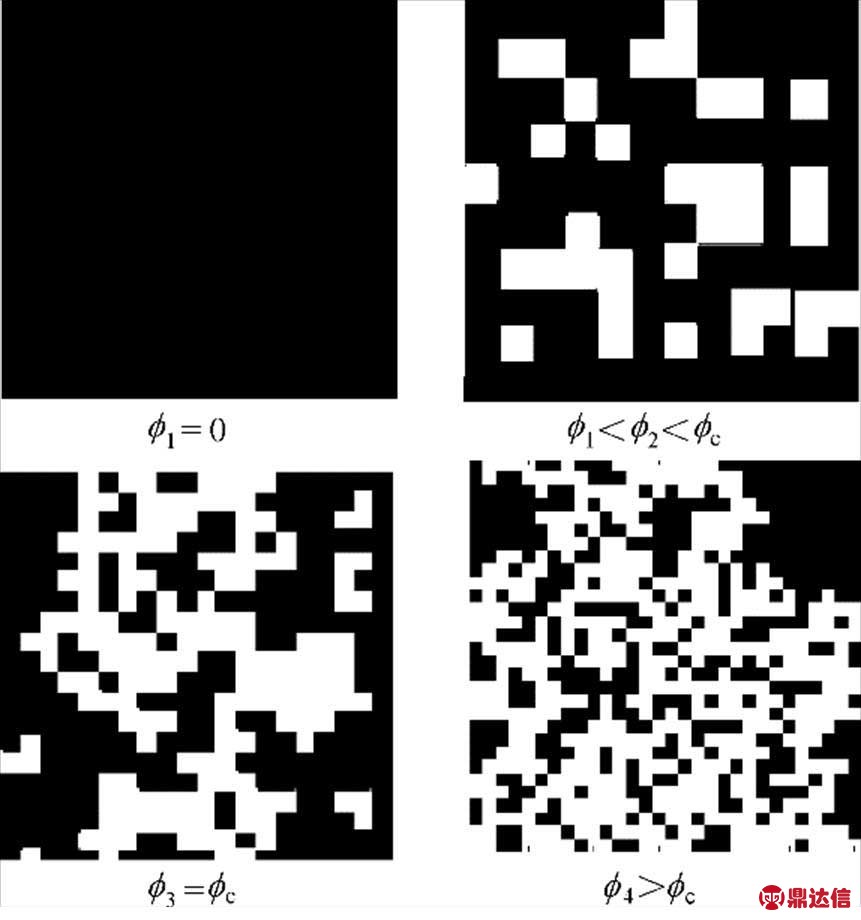

图3描述了区域为[300´300,¥´¥]、高分别为1、2、3层网格的密封界面的逾渗阈值。1、2、3层网格的密封界面对应的逾渗阈值分别为fc1= 0.593,fc2=0.475和fc3=0.425;当密封界面的网格层数n>300时,fcn=0.312[21]。随着网格层数的增多,密封界面逾渗阈值趋小。也就是说,如果将密封界面划分成2层或3层,则新的逾渗阈值将不再是单层网格下的0.593,而是小于此值的fc2=0.475和fc3=0.425[22],与其相对应的密封界面的逾渗点尺寸也将变小。对于确定的密封界面,其上各空隙的大小不因网格划分的层数多少改变,只是单层网格下的空隙变成由多层网格划分时的多个小网格组成的空隙。

图3 不同层数网格下密封界面的逾渗阈值

Fig.3 Penetration threshold of sealing interface under different layers

1.2 密封界面的空隙状态特征

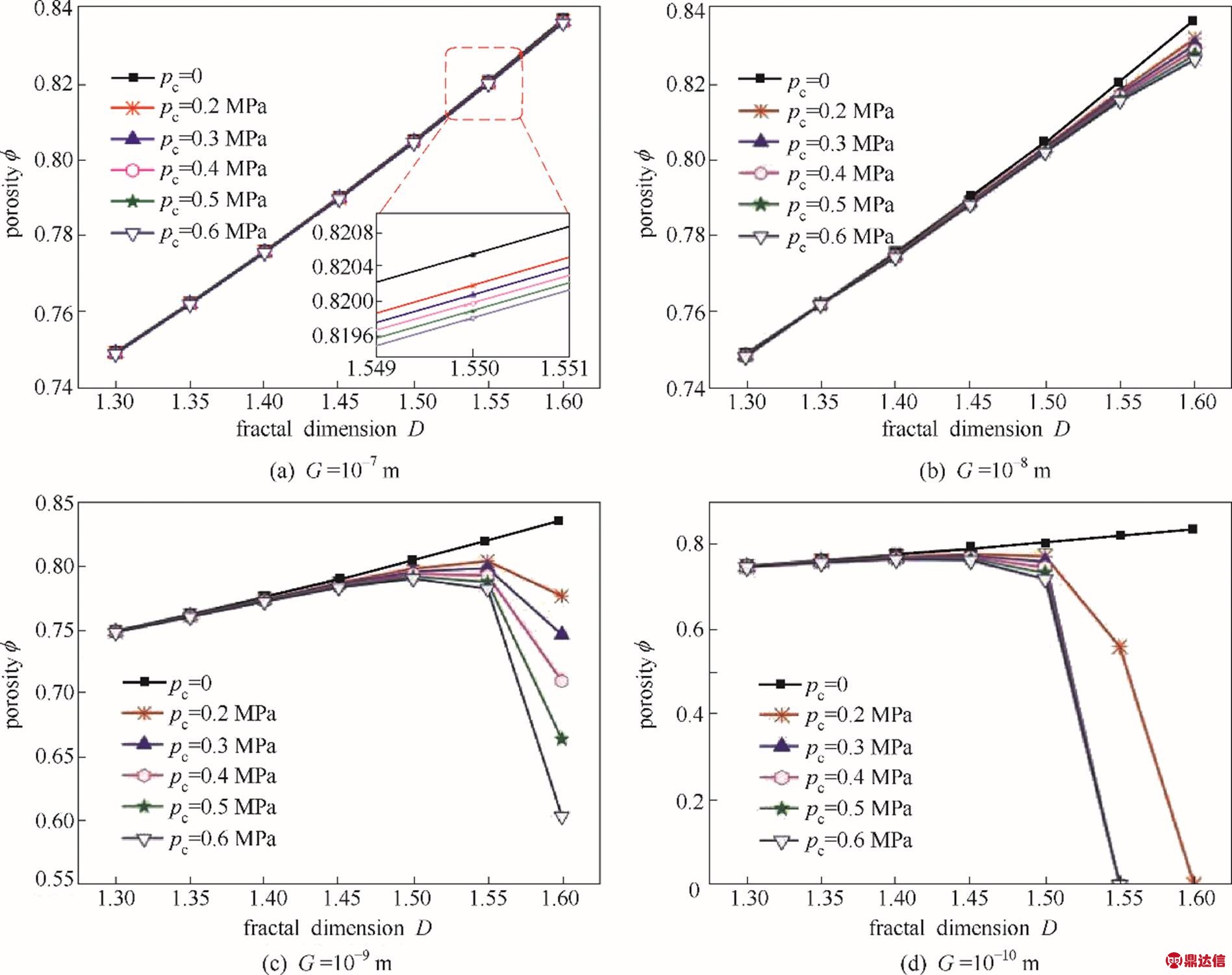

密封界面的空隙状态特征与动、静环端面参数以及表面接触压力相关。图4给出了密封界面空隙率随端面形貌参数和表面接触压力的变化情况。pc=0即没有施加表面接触压力时,接触界面的初始空隙率f0随着分形维数D的增大而增大。这是因为D越大,一方面,粗糙表面越复杂,密封界面间很多细小空隙被表现出来;另一方面,微凸体细化,最大微凸体高度减小,引发接触界面的总体积及其总的空隙量均变小,但接触界面的总体积变化速率大于空隙量的变化速率,导致空隙率增大。随着表面接触压力pc的增大,微凸体被挤压变形填充密封界面的空隙,空隙率f减小;尺度系数G越小,意味着微凸体越细化,越易被压溃,填充空隙,直至填实,此时的空隙率f变为零。

由图4可以看出,密封界面在没有接触压力作用时的初始空隙率以及在G≥10-9 m、接触压力不超过0.6 MPa时的空隙率均超出0.593,处于单层网格逾渗状态;而当G<10-10 m、D>1.525时,密封界面在接触压力的作用下,空隙率由大于0.593值逐渐降低,最终压实变为0,密封界面的空隙状态由单层网格逾渗点状态逐步转化为非逾渗状态。

图4 表面接触压力对密封界面空隙率的影响

Fig.4 Influence of contact pressure on porosity of contact interface

2 密封界面的微通道结构模型

上述分析表明,不论是初始高度为h,还是受载压缩d后高度降低至h-d的密封界面均可简化为单层网格结构。对处于逾渗或逾渗点或非逾渗状态的密封界面,可用不同的微通道结构模型来描述。

(1)逾渗状态

假设在密封界面的高度范围内,不同高度截面对应的空隙率相同,则密封界面的体空隙率与面空隙率在数值上相等;此时,密封界面任一高度截面上的空隙分布状态可用图2表示,空隙在密封界面高度方向的截面形状为矩形。如果按密封界面在不同高度的实际空隙分布计算泄漏通道大小,则通道截面形状将不再是矩形,而是如Persson等[23-24]和Bottiglione等[25-26]以z(x)函数描述的弓形。理论上,这一泄漏通道的体积与简化的多孔段矩形泄漏通道的体积是等值的。

考虑到密封界面在G≥10-9 m、接触压力不超过0.6 MPa时的空隙率均超出0.593,处于单层网格逾渗状态,即空隙单元基本都是相互连通的,以及方便描述实际空隙分布、表征微通道,用粗糙表面受载后密封界面残留高度h-d作为网格单元尺度,统计表面形貌如图1所示、长宽分别为L、高度为h-d的计算单元密封界面内纵列和横排上空隙单元的数量,将各纵列上的空隙单元数量累加作为该孔段的宽,合并各横排上空隙单元数量相同的列作为该孔段的长,经简化得到一条平面结构形态如图5所示、由n个不同孔宽Wk、不同孔长Lk、高度h-d的孔段连成的泄漏通道。其中,白色区域为空隙连接形成的泄漏通道,两边黑色区域为固体骨架。该微通道截面积与Mayer模型[14]计算值极为吻合,其体积Vh用式(1)表示

图5 密封界面计算单元上的空隙微通道结构形态

Fig.5 Structure of pore microchannel on sealing interface calculation unit

(1)

(1)

式中,Wk、Lk分别为第k孔段的孔宽和孔长;Wk=i(h-d)表示第k孔段是由i个微立方体边长h-d合成的孔宽(纵向),Lk=j(h-d)表示第k孔段是由j个微立方体边长h-d合成的孔长(横向)。

(2)逾渗点状态

随着接触压力pc的增大,密封界面空隙率不断降低。当密封界面空隙率与逾渗阈值相等时,即f=fc1,密封界面刚刚发生单层网格逾渗,其逾渗点孔喉尺寸为lc1´lc1´hc1

lc1=hc1=h-d (2)

式中,lc1为逾渗点孔喉的长和宽,hc1逾渗点孔喉的高。

单层网格临界逾渗状态下,泄漏通道在高度方向截面由逾渗状态的长方形变成了临界逾渗状态的正方形孔喉。

(3)非逾渗状态

当接触压力pc继续增大,密封界面空隙率进一步降低时,将出现密封界面空隙率小于逾渗阈值,即f<fc1,甚至f<fcn=0.312,此时密封界面不逾渗,即不存在贯穿由单层网格或多层网格构成的密封界面的泄漏微通道。

3 微通道内流体流动判据

3.1 宏观流动判据

(1)液体介质

非逾渗状态密封界面是没有流体流动的,但逾渗状态密封界面是否一定有流体流动,还要看泄漏微通道中毛细管力是否小于流体流动的驱动力。

毛细管力的大小可用界面Laplace方程表示[27]

(3)

(3)

式中,pL为毛细管力,σ为液体表面张力,θ为接触角,r为空隙毛细管半径。

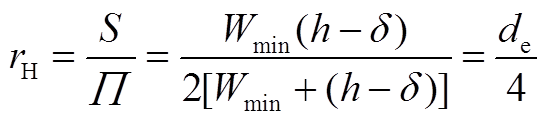

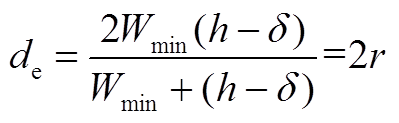

取最小孔喉截面的当量直径作为通道的几何特征尺寸,该孔喉截面是宽为Wmin、高为h-δ的矩形截面,对于这种非圆管截面,利用水力半径rH可求得孔喉截面的当量直径de

(4)

(4)

式中,S表示流体在流道里的流通横截面积, 表示润湿周边长度。

表示润湿周边长度。

则孔喉截面的当量直径de可表示为

(5)

(5)

将式(5)代入式(3)可求得pL。当密封界面两侧的压差小于pL时,则微通道内流体宏观上不流动,只有分子流动;当密封界面两侧的压差大于pL时,则微通道内有宏观流体流动,密封失效。

(2)气体介质

对于气体介质,通常采用Knudsen数Kn来判断微通道内气体介质的流动[28],即

(6)

(6)

式中, 为分子的自由程,

为分子的自由程, ;de为微通道最小流通截面的当量直径;Kb为Boltzmann常数;e为介质气体分子直径,p为微通道内气体介质压力,T为气体的热力学温度。几何特征尺度和流体压力是影响Kn大小的主要因素。

;de为微通道最小流通截面的当量直径;Kb为Boltzmann常数;e为介质气体分子直径,p为微通道内气体介质压力,T为气体的热力学温度。几何特征尺度和流体压力是影响Kn大小的主要因素。

将式(5)代入式(6)得

(7)

(7)

当Kn>1时,气体分子的平均自由程远大于泄漏微通道的特征尺寸,流动阻力的主要形式是气体分子与流道壁面间的撞击,分子间的碰击较少,各分子间距离较远,处于相互独立的状态,微通道内流体宏观上不流动,此时的流动属于分子流。当Kn<0.01时,气体分子的平均自由程与泄漏微通道的特征尺寸相差较大,不在一个数量级上,介质分子间的相互撞击决定了流动的性质,此时可以将介质看作连续介质(黏性流体);当0.01<Kn<1时,气体分子的平均自由程与泄漏微通道的特征尺寸相差不大,处在一个数量级上,介质分子间的相互撞击以及介质分子与流道壁面间的撞击同时存在,介质的流动属于过渡流区域。

3.2 流体宏观流动类型的确定

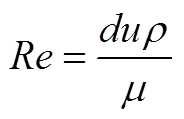

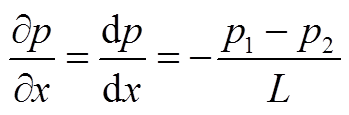

对于连续流动介质(黏性流体),通过Reynolds数描述流动的特征[29]

(8)

(8)

式中,d为管径,u为流速,ρ为流体的密度,μ为黏度。

当Re≤2000时,流体的流动在层流的区域内;当Re≥4000时,流体的流动状态属于湍流(紊流)范畴;而当2000<Re<4000,流体的流动处在层流向湍流转变的过渡区域,且这种状态下的层流极其不稳定,容易转化为湍流。

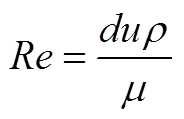

对于矩形流道,采用当量直径de表示流通管道的“直径”,则将矩形截面当量直径de的表达式(5)代入(8),即可求得矩形流道内的Reynolds数表达式

(9)

(9)

根据泄漏通道模型计算得到的Re均比较小,处于层流范围内,这与已有的认知相一致[30]。

4 流体流动特征

微通道中呈宏观流动状态的流体,其特征参数主要有流动阻力和流量。

4.1 密封界面流体的流动阻力

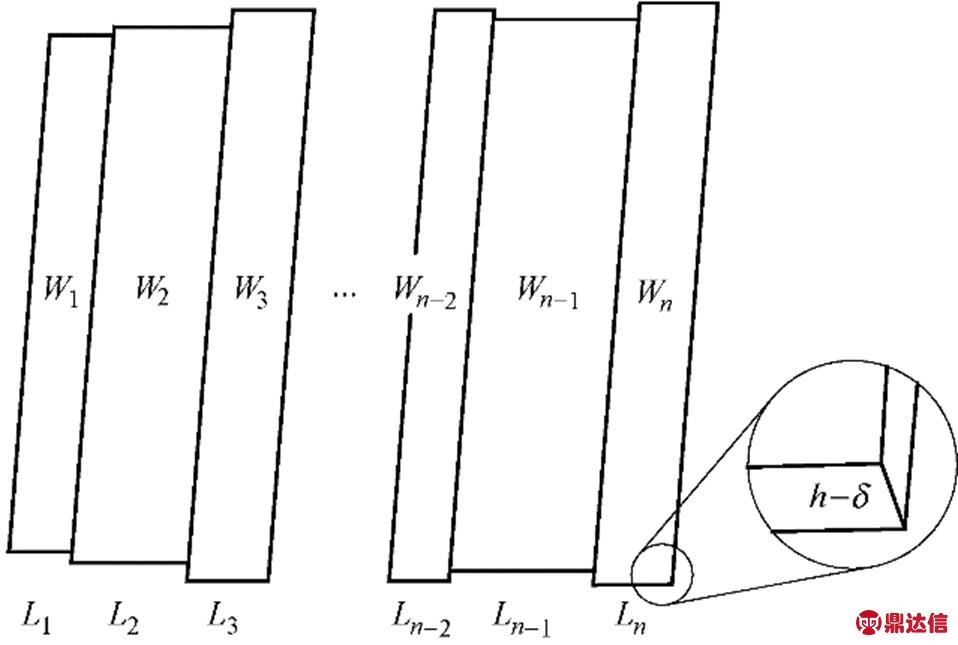

为了便于分析流动阻力,在保证通道结构中孔喉特征(孔缩和孔放)的前提下,将图5所示的计算单元密封界面上的空隙微通道简化为图6所示的结构。

图6 载荷作用下简化的微通道

Fig.6 Schematic diagram of simplified microchannel under load

载荷作用下简化的微通道总长为计算名义面积的边长L,高度为h-δ。简化后的微通道是由大量空隙合并成团形成的孔段组合得到的,其中各孔段的高度均为h-δ,各孔段的长为Lk、宽为Wk(k是孔段的序号,k=1, 2,…, n)。

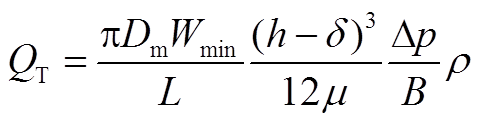

考虑到机械密封界面泄漏通道内流体的宏观流动一般为层流,其流动状态满足

u1A1=…=unAn=ukAk (10)

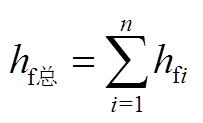

对于接触式机械密封,流体从高压侧(外径)流到低压侧(内径),其流动过程中受到的总流动阻力等于各个孔段的直管流动阻力hf以及孔道突然扩大或缩小的局部阻力hf′的总和。

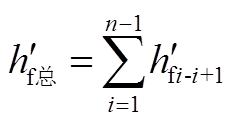

针对图6中由变截面孔段组成的泄漏微通道,利用Fanning公式[31]可得其直管流动阻力为

(11)

(11)

式中,χi为阻力系数,由Moody图[29]决定,di为各孔段流通截面的当量直径。

则通道总的直管流动阻力和压降为

(12)

(12)

Dpf=rhf总 (13)

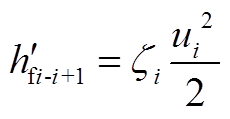

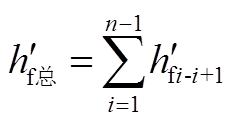

由孔道的扩大与缩小造成的局部阻力,可用流速的函数表示,即

(14)

(14)

则通道总的局部流动阻力和压降分别为

(15)

(15)

(16)

(16)

式中,流速u均以小截面通道内的流速为准,ζ1,ζ2,ζ3,…,ζn-1是流体从大的流通截面突然进入较小的截面产生的缩小局部阻力系数,或是流体从小的流通截面突然进入较大的截面产生的放大局部阻力系数,局部阻力系数一般由实验得到。

则机械密封界面计算单元体上的通道内流体流动的总阻力,可由式(13)和式(16)得到

(17)

(17)

从式(11)~式(17)可以看出,通道长度、流通截面尺寸、流速是影响密封界面泄漏微通道内流体流动阻力的主要因素。

基于体积平均化的思想,以计算单元密封界面上的空隙分布状态,来表征整个密封界面的空隙分布状态,可以得到密封界面泄漏微通道尺寸结构,其具体结构与单元体上的泄漏通道结构相似,只是尺度更大而已。利用Fluent对密封界面间泄漏微通道内流体进行数值计算分析。

假设密封界面泄漏通道内流体为层流状态的不可压缩黏性流体,微通道的进口速度均匀,不考虑流体的体积力的影响,忽略流体与固体接触面间的相对速度滑移及其流动状态下的表面张力。

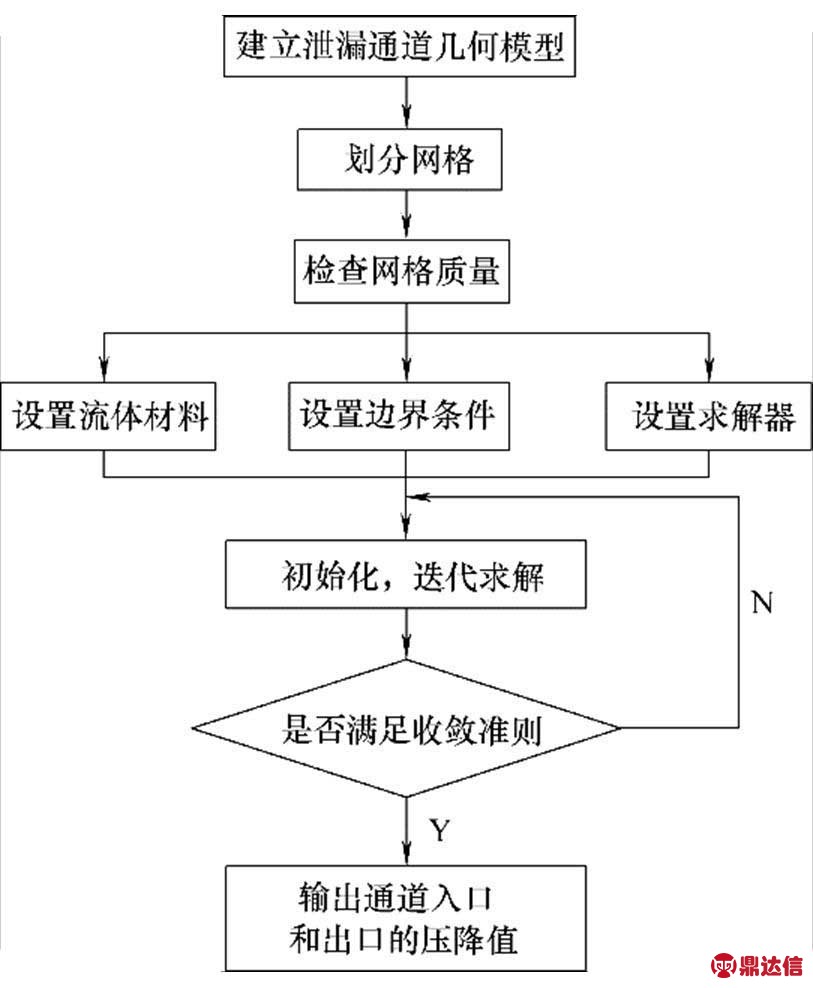

为了便于网格划分,将通道按其横截面的差异分成n节孔段,设置分割面为交互面(interface),同时设置以下边界条件:密封环外径处设为速度入口(velocity-inlet),内径面处设为充分发展流(outflow),通道的中心面设为对称面(symmetry),其余壁面设置为wall。模型选用默认的pressure-based求解器求解N-S方程,默认流体为层流不可压缩流体,设置材料属性和求解器参数,初始化设置,进行迭代,得出泄漏通道入口和出口的压降数据。具体计算流程如图7所示。

图7 泄漏通道流体流动阻力计算流程

Fig.7 Calculation flow chart of fluid flow resistance in leakage channel

以表1所示的6个不同表面形貌软质环与光滑刚性环配对形成的密封界面间的变截面矩形通道为研究对象,数值模拟了层流状态下泄漏微通道内流体的流动阻力特性随通道孔喉尺寸、流体入口速度变化的规律。

表1 软质密封环形貌参数

Table 1 Topography parameters of soft seal rings

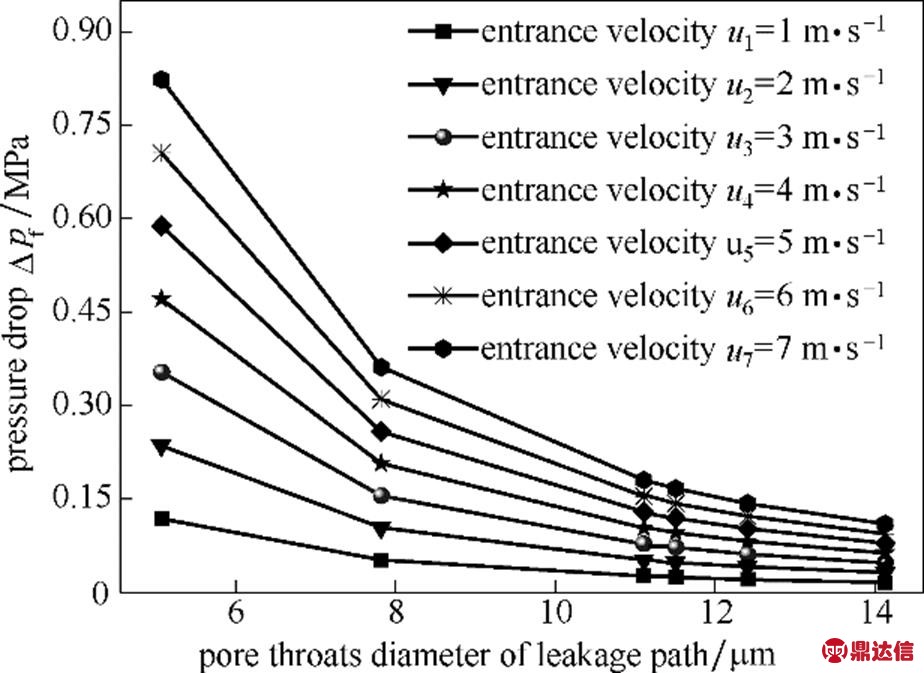

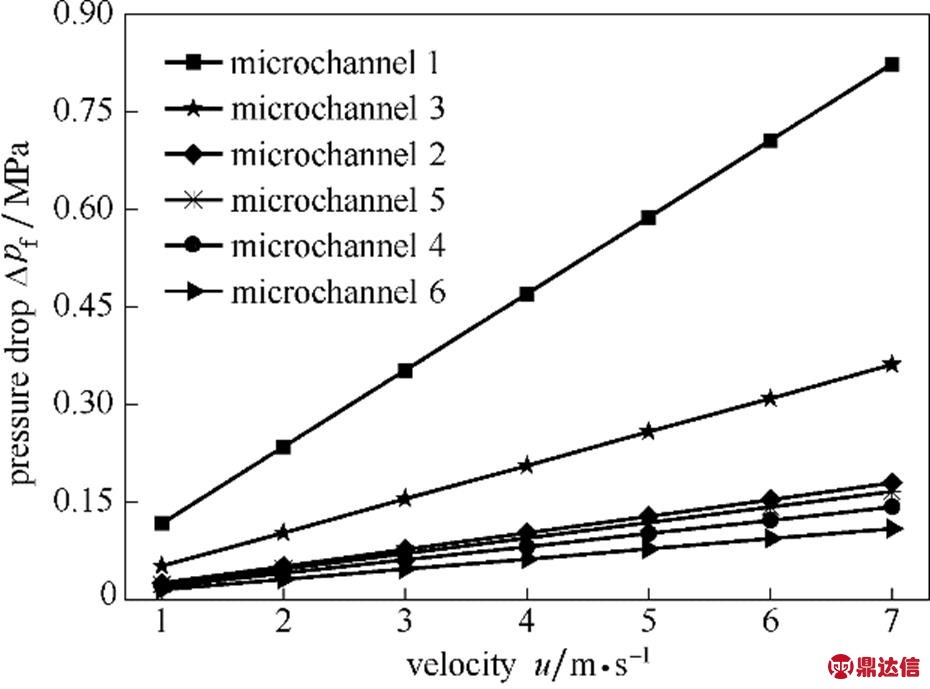

图8表明,随着通道入口速度的增大,流体从通道的入口流到出口的压力降变大,即通道内的流体流动阻力增大,这与理论分析相一致。比较不同泄漏通道的影响曲线,还可以看出,泄漏通道的孔喉尺寸越小,其入口速度变化对流动阻力的影响越为显著。

图8 速度对流动阻力的影响

Fig. 8 Influence of velocity on flow resistance

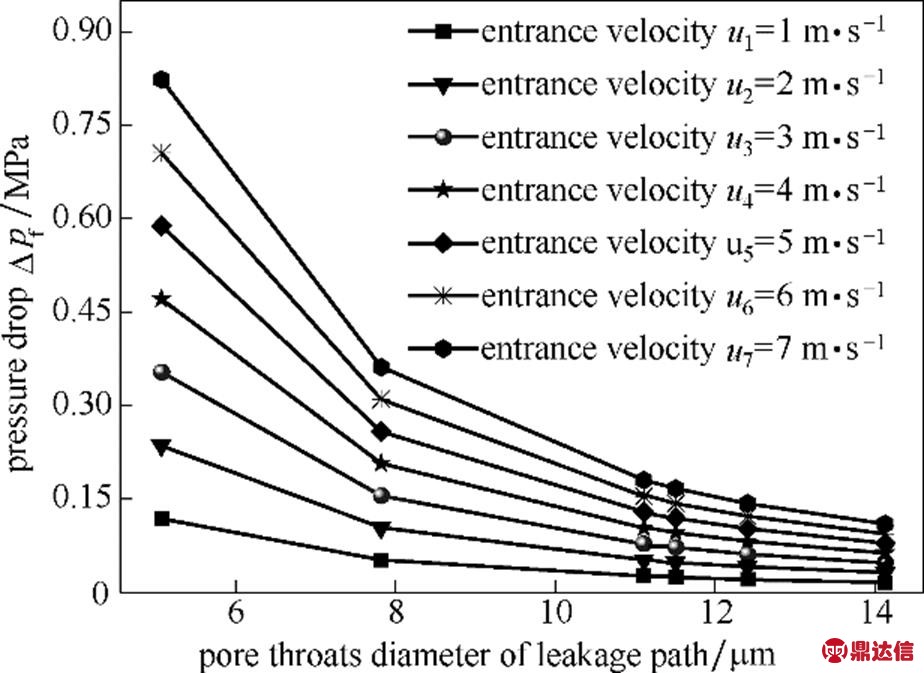

图9显示,对于不同的泄漏微通道而言,由于通道的孔喉尺寸的差异,通道内流体的流动阻力随着孔喉尺寸的增大而减小。当泄漏通道的尺寸大到一定值后,其对流动阻力的影响开始逐渐变弱;对于大尺度的通道,通道入口流速对其流动阻力的影响更为明显;而对于微小通道,其孔喉截面的当量直径对流动阻力的影响是不容忽视的。

图9 通道孔喉直径对流动阻力的影响

Fig.9 Influence of pore throats diameter of leakage path on flow resistance

4.2 密封界面泄漏流体的流量

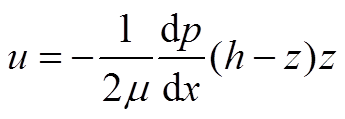

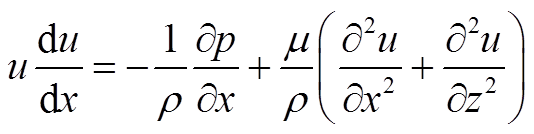

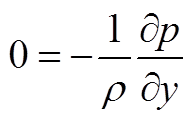

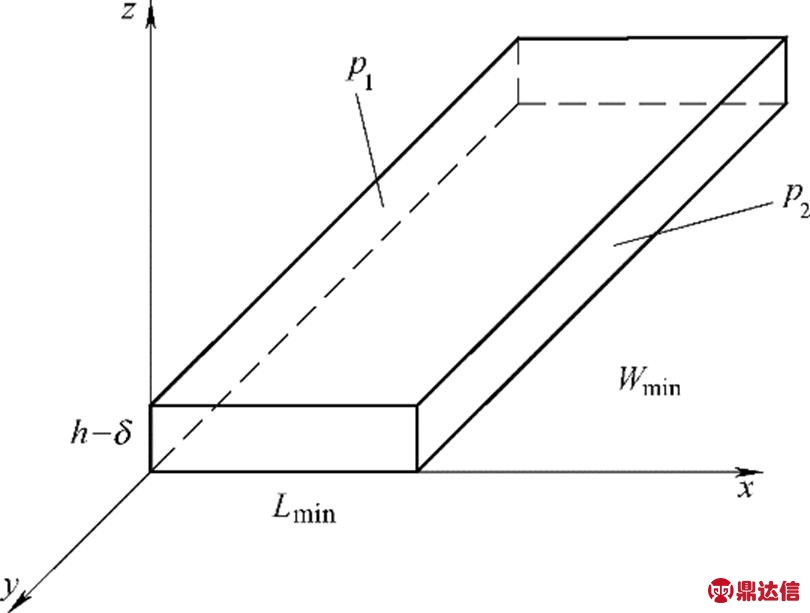

图10示出了密封界面微通道的孔喉结构,z轴垂直于密封面,流动沿x轴方向,ux=u,uy=0,uz=0。基于上述对流体的假设,微通道内流体的流动可以利用N-S方程分析求解

(18)

(18)

连续性方程

(19)

(19)

则

(20)

(20)

图10 密封界面间的微通道孔喉结构

Fig.10 Pore throat structure of microchannel between seal interfaces

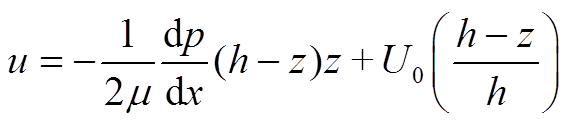

利用边界条件:当z=0时,u=U0(下密封面滑动);当z=h时,u=0(上密封面静止),得到z轴方向的流速分布为

(21)

(21)

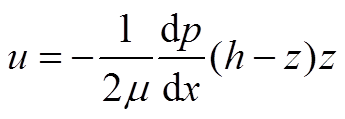

对于静环表面,则U0=0,则通道内流体速度分布为

(22)

(22)

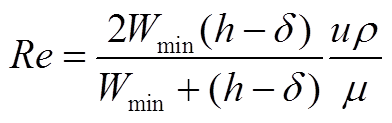

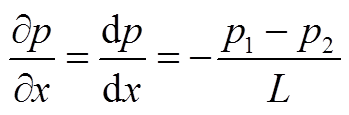

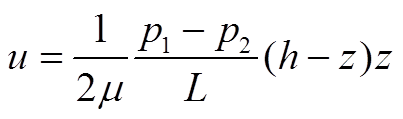

因为压力p只沿x方向变化,而又假定两密封面间的密封间隙是平行的,且密封间隙h不变,所以p沿着x轴方向会出现均匀下降,则有

(23)

(23)

式中,p1和p2为孔喉两侧的压力。

则流速分布

(24)

(24)

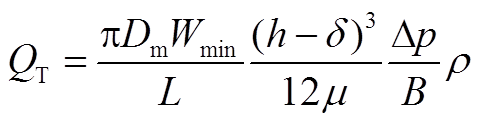

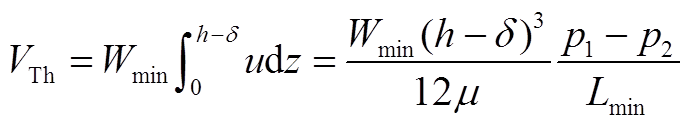

对于机械密封界面计算单元体上泄漏微通道孔喉,加载后孔喉的长Lmin、宽Wmin、高h-δ,则其体积泄漏率VTh为

(25)

(25)

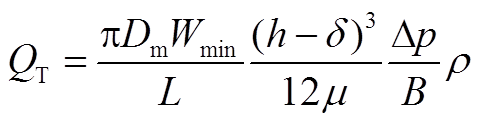

若泄漏流体的密度为ρ,则计算单元体上泄漏微通道孔喉处质量泄漏率QTh为

(26)

(26)

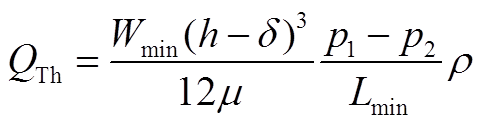

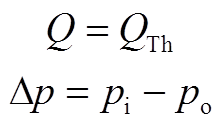

被密封介质通过整个密封界面上的泄漏通道从密封环外径侧流向内径侧的流动状态满足

(27)

(27)

式中,pi和po分别表示密封环内径侧的压力和外径侧的压力。

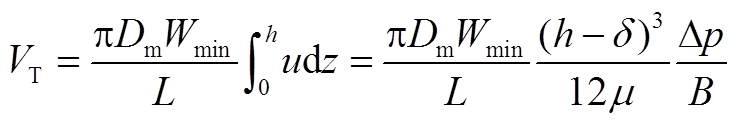

若密封界面中径Dm、宽B,计算单元面积边长L,孔喉截面的宽Wmin,加载后将密封界面沿周向展开,变为长B、宽πDm、高h-δ的矩形通道,考虑到密封界面是由空隙通道和实体骨架两部分组成,其中空隙通道的尺寸为长B、宽πDmWmin/L、高h-δ的矩形微通道,则密封界面的体积泄漏率VT为

(28)

(28)

其质量泄漏率QT为

(29)

(29)

5 密封界面泄漏机理阐释

由粗糙动、静环密封表面接触构成的密封界面,在一定介质作用下之所以会发生宏观泄漏,是因为存在泄漏通道以及足够大的流体流动推动力。

密封界面存在贯穿的微通道是泄漏发生的前提。对于磨削加工或研磨加工的动、静密封环表面,当两者接触构成密封界面时,其接触点和空隙成随机相间分布。在密封界面接触压力为0时,空隙率较大,超过单层网格逾渗阈值0.593,密封界面呈逾渗状态;随着接触压力的增大,空隙率降低,经过2层、3层网格逾渗阈点,以及无限大区域逾渗阈值0.312,直至压实变为0。

流体泄漏推动力是密封界面两侧的压差。当压差大于液体在泄漏微通道的毛细管力,或气体分子的平均自由程远小于泄漏微通道的特征尺寸时,泄漏为宏观泄漏;反之,泄漏为分子流泄漏。

机械密封接触界面是由许多空隙和微凸体接触点构成的,在研磨加工和正常的表面接触压力下,无论是静止状态,还是经过磨合端面“波度”消失之后,密封界面总存在逾渗通道,只要密封界面两侧压差大于泄漏通道的毛细管力就会产生泄漏,这就解释了静止状态下密封动、静环端面间无“流体交换流动”仍存在的泄漏现象,以及经过磨合端面“波度”消失之后的“波度”理论和分形泄漏模型不能回答的平行端面间的泄漏问题。

6 结 论

(1)粗糙动、静环表面接触形成的密封界面存在空隙和接触点,表面分形参数及接触压力对空隙率具有重要影响。D增大,初始孔隙率f0增大;接触压力pc增大,孔隙率f减小,并随着D的增大和尺度系数G的减小,f快速减小,直至填实。

(2)密封界面是否形成泄漏通道与界面空隙率相关。对于由磨削或研磨加工的动、静密封环表面构成的大空隙率密封界面,在正常表面接触压力下,可以简化为单层网格微通道结构模型。

(3)只要密封界面存在泄漏通道,被密封介质就会泄漏。当压差大于液体在泄漏微通道的毛细管力,或气体分子的平均自由程远小于泄漏微通道的特征尺寸时,泄漏表现为宏观泄漏;反之,表现为分子流泄漏。

(4)在役机械密封动、静环表面形貌参数和残余端面接触压力的预测,机械密封的工作状态判别有待进一步研究,泄漏机理分析尚需实验验证。

符 号 说 明