摘 要 为提出运营期地铁隧道内转辙机基坑渗漏水的有效治理方案,以南方某城市地铁隧道为依托,通过现场试验方法研究了振动环境下道岔转辙机基坑渗漏水的治理方案。结果表明,运营期地铁隧道内道岔转辙机基坑渗漏水治理可分为三步:首先,彻底清理基坑内的积水和杂物,打磨基坑表面已经被污染的混凝土并漏出正常混凝土;其次,采用水泥基临时堵水材料、亲水型环氧树脂灌浆料、聚硫密封胶和改性硅烷密封胶在基坑表面对渗漏水进行治理;最后,利用亲水性环氧树脂灌浆料对底板裂隙进行处理。治理工程完工6个月后,现场情况良好,基坑内再无渗漏水出现,可见,“表面治理+底部注浆”的综合治理方案,不仅能使得渗漏水治理过程做到有的放矢,还能起到多重防水的作用。

关键词 地铁隧道 转辙机基坑 渗漏水 综合治理

随着中国城市轨道交通的迅速发展,地铁隧道的数量和里程均迅速增长。作为信号基础设备的转辙机,其使用数量也与日俱增。渗漏水是隧道与地下工程中最常见的病害之一,地铁信号设备维护中,转辙机基坑积水已经成为了最普遍的问题之一[1]。目前,针对转辙机基坑渗漏水尚无良好的解决方案,只能通过电务维修人员加强巡视,及时清理[1]。尤其在雨水充沛的城市和地区,其积水只能依赖于人工舀出,而人工舀出又只能在夜间地铁停运后进行,因此这样的维护措施无法保证转辙机的安全使用,更不能解决实质性问题。张学华[2]、陈宁威[3]、谷寒青[4]分别就南京地铁隧道转辙机基坑渗漏水治理进行了研究,并取得了良好的应用效果,其主要措施是采用水泥-EAA高渗透亲水性环氧材料,在转辙机基坑周围进行注浆,以填实地铁轨道道床和隧道衬砌仰拱之间的空隙,达到阻断渗漏水的目的。姚淼凡等[5]提出了首先移除转辙机,对基坑内的混凝土进行凿除、堵漏、植筋并重新施作防水层的治理工艺,虽能解决转辙机基坑渗漏水问题,但应用于运营期地铁隧道时会对地铁正常运营造成交大影响。

本文以中国南方某运营期地铁隧道内转辙机基坑渗漏水为研究对象,克服运营期地铁隧道内作业时间短、环境震动干扰大、既有设施不能受干扰等缺点,基于“柔性材料堵水,刚性材料补强”的治理原则,提出了转辙机基坑渗漏水的治理措施,旨于有效解决运营期地铁隧道内震动扰动环境下的转辙机基坑渗漏水问题。

1 工程概况

转辙机是重要的信号基础设备,用于实现对道岔的转换和锁闭,是直接关系行车安全的设备,对于保证行车安全,提高运输效率,起着非常重要的作用。在集中联锁设备中,转辙机的作用是接到命令后带动道岔转换,其主要功能为转换道岔、锁闭道岔尖轨、表示道岔所在位置,具体如下[6]。

(1)根据操作要求,将道岔转换至定位或反位。

(2)道岔转换至规定位置而且密贴后,自动实行机械锁闭,防止外力改变道岔位置。

(3)当道岔尖轨与基本轨密贴后,正确反映道岔位置,并给出相应表示。

(4)发生挤岔以及道岔长时间处于“四开”位置(尖轨与基本轨不密贴)时,及时发出报警。

地铁隧道内转辙机为轨旁安装式,基坑的长宽深分别为2 000、1 500、410 mm(距离轨面),自地铁隧道建成以来,转辙机基坑一直存在渗漏水现象。为了便于机电设施维护,在基坑内开挖长宽深分别为300、300、600 mm的集水坑。转辙机基坑内日平均渗水量1.26 m3,渗漏水来源有底板裂缝、基坑与排水沟接缝、既有管线。治理前转辙机基坑渗漏水情况见图1所示。

图1 治理前转辙机基坑渗漏水情况

Fig.1 Leakage of foundation pit of switching machine before treatment

如果转辙机长时间浸泡在水中,在转辙机动作时,积水很有可能通过动作杆以及表示杆开孔渗入转辙机箱体,日积月累箱体内积水就会对转辙机的可靠性带来不良影响。由于转辙机是涉及行车安全的基础设备,其可靠性的降低将是地铁运营的一个重大隐患。转辙机基坑渗漏水的主要危害如下[7,8]。

(1)积水会通过动作杆以及箱体开孔渗入转辙机箱体,长此以往,箱体内积水就会对转辙机的可靠性带来不良影响。

(2)加剧道床底与结构仰拱的剥离、磨耗,剥离缝隙大小不均匀等病害。

(3)与边沟长期互通导致水流通道越来越大,转辙机的维护工作越来越难。

(4)转辙机与基础角钢之间、基础角钢与钢轨之间均有绝缘垫片,长期积水会侵蚀绝缘垫片,甚至于直接将绝缘垫片淹没,导致转辙机与钢轨直接联通;积水会导致本应经钢轨回流的电流,转而经过接地线回流,产生的热量将很轻易地烧熔转辙机[9—11]。

2 渗漏水治理方案

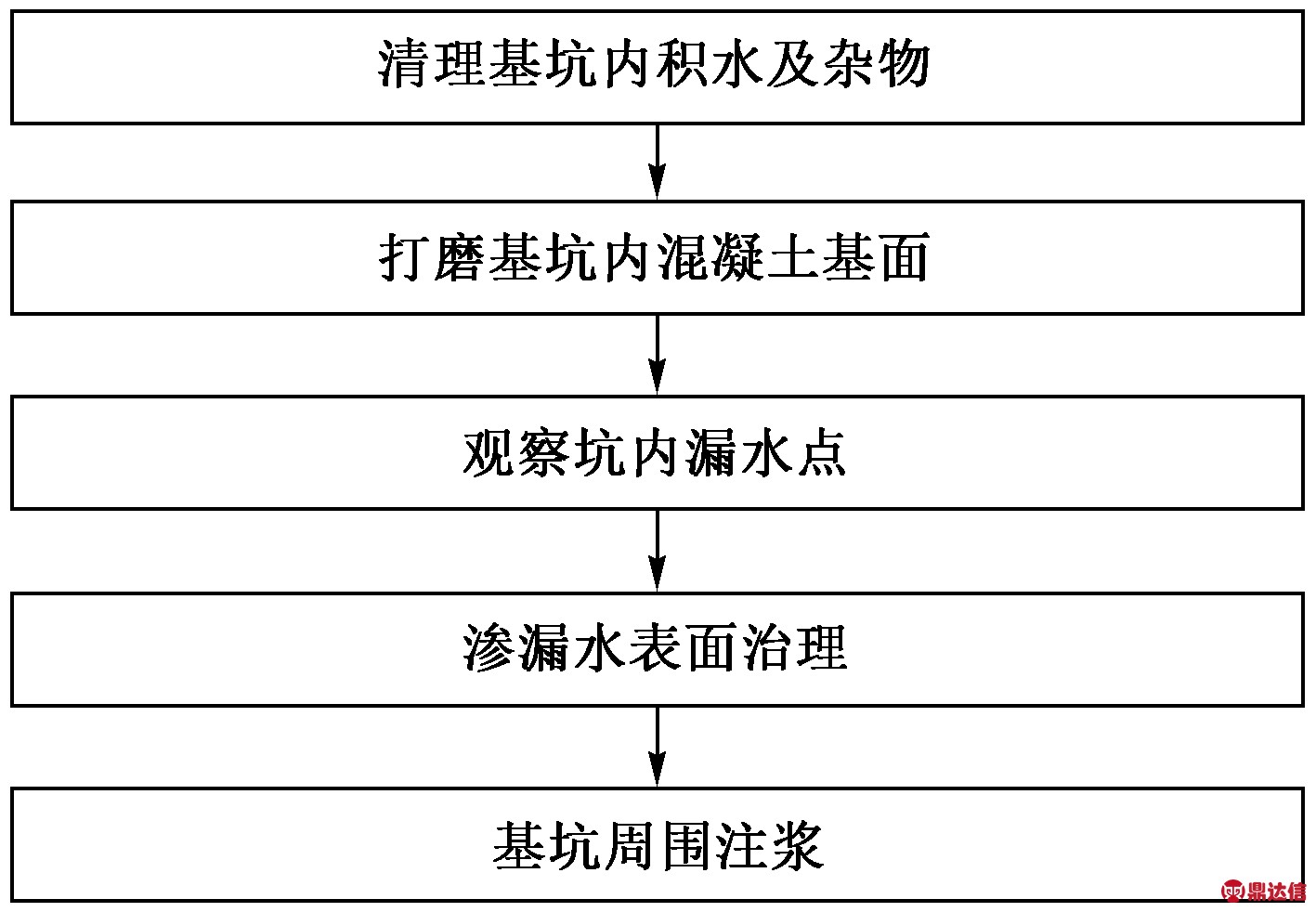

转辙机基坑治理前首先对基坑内进行清理和打磨,找出漏水的地方,然后对渗漏位置进行开槽,清理并做防水处理,最后在基坑和轨道底板上钻孔灌注高渗透亲水环氧树脂,详见图2。

图2 转辙机基坑渗漏水治理基本流程

Fig.2 The basic process of leakage control in foundation pit of switch machine

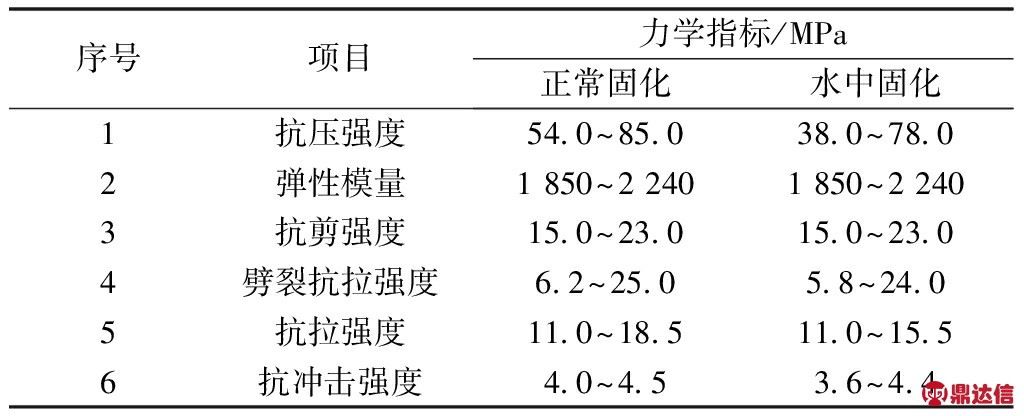

转辙机基坑最核心的治理工艺是基坑内渗漏水位置表面治理和轨道底板注浆治理[12,13]。其中前者的主要目的在于查明渗漏水来源,并做初步封堵,防止注浆时浆液过多地在缝隙内流出,后者则用于封堵转辙机基坑周围存在的轨道底板裂缝,达到衬砌治理基坑渗漏水的目的。亲水行环氧树脂性能见表1所示。

表1 亲水环氧树脂灌浆料性能指标

Table 1 Performance index of hydrophilic epoxy grouting material

3 渗漏水治理施工

3.1 基坑内积水清理及基面打磨

为了方便查明转辙机基坑内渗漏水的确切位置和渗漏量大小,并进一步优化渗漏水治理方案,首先把基坑内积水清理干净,然后打磨基坑内已经遭受被积水和杂物污染的混凝土表面,漏出未受污染的混凝土基面,为下一步表面治理做好准备。

3.2 基坑渗漏水表面治理

基坑内积水和杂物清理完成后,对混凝土表面进行打磨,然后观察基坑内渗漏水情况,确定渗漏水位置及渗漏量大小,然后沿渗漏水位置开槽,为了避免应力集中导致底板结构力学性能受到影响,开槽形式为U形槽[14]。开槽后先用水泥基类临时止水材料对槽内渗漏水位置进行封堵,然后涂刷硬度可调的环氧树脂材料;待环氧材料凝固后,在保证其表面干净的情况下,采用聚硫密封材料填缝,高度以距离基坑内表面以下1 cm左右;最后使用改性硅烷密封胶进行做填缝处理,基坑渗漏水表面治理的工艺流程见图3所示。

图3 基坑渗漏水表面治理的工艺流程

Fig.3 The technological process of surface treatment of seepage water in foundation pit

对工程中转辙机基坑进行彻底清理并对打磨基面后发现,基坑内的渗漏点均位于基坑角部,而基坑内的混凝土并无贯穿裂缝,也没有渗漏水。为此,根据上述工艺,就转辙机基坑角部位置进行表面治理,剖面图如图4所示。

图4 转辙机基坑渗漏水表面治理工艺的剖面

Fig.4 Profile of surface treatment technology for leakage of foundation pit of switch machine

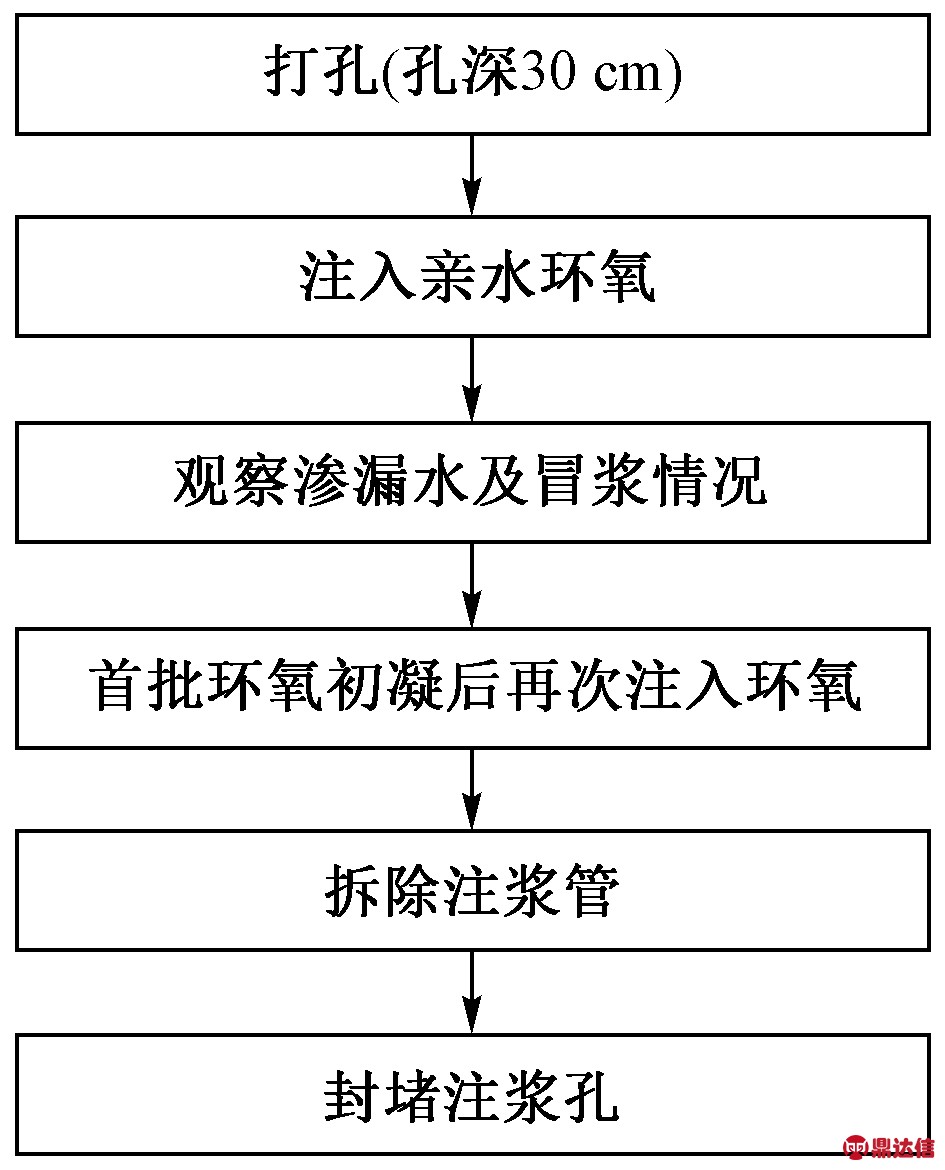

3.3 基坑渗漏水注浆治理

在对转辙机基坑表面进行治理后,渗漏水情况已得到初步改善,但这并不是根治渗漏水的办法,因为虽然水流通道被阻断,但外界的水还会通过轨道板底板下方的结构空隙和裂隙中渗入,然后在转辙机基坑内受力薄弱的地方重新出现渗漏水,导致渗漏水反复。为此,在转辙机基坑周围布设环氧注浆孔,注入自身强度较高,且在水环境下也能正常发挥作用的亲水型环氧树脂材料[15,16]。基坑渗漏水注浆工艺流程如图5所示。

图5 基坑渗漏水注浆工艺流程

Fig.5 Seepage water grouting process of foundation pit

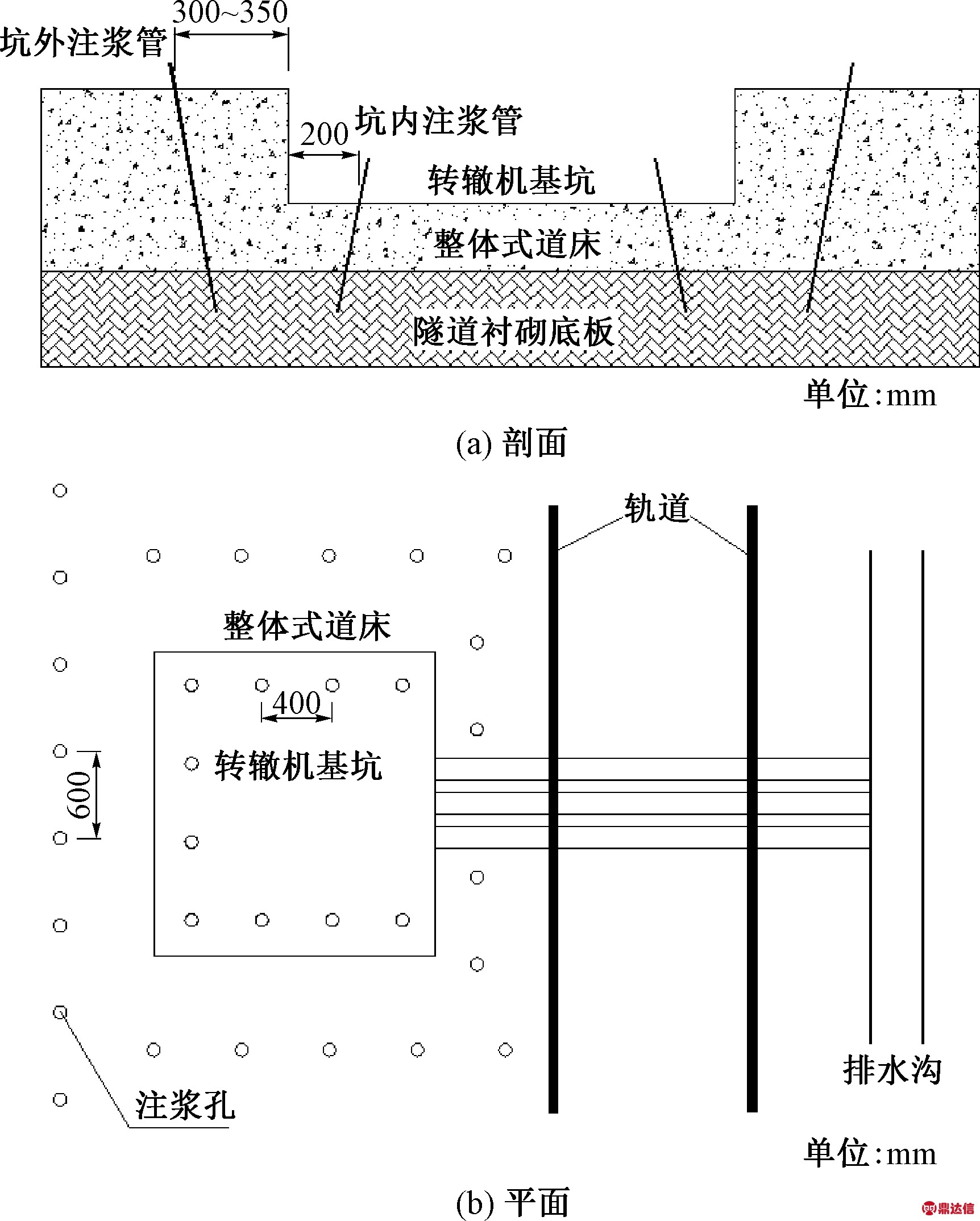

亲水性环氧材料自身强度高,渗透性也较好,同时本地铁隧道于2016年正式投入使用,经检测,整体式道床与隧道衬砌地板间存在缝隙,但张开度很小,而且就每个转辙机基坑来说,注浆范围有限,故仅采取环氧树脂材料对缝隙进行填堵,具体作业要求如下:为保证既有地铁隧道运营安全,环氧树脂最大注浆压力控制定为0.2 MPa[17]。在坑内距离边缘200 mm和坑外距离边缘300~350 mm处各设一排注浆孔,坑外孔距600 mm,坑内孔距200 mm;环氧树脂注浆管采用10 mm外径的铝管,这种铝管具有环保、拆装方便可重复使用等优点;注浆孔的深度要求能使注浆管端部进入隧道衬砌底板中至少200 mm,注浆孔布设如图6所示。

图6 转辙机基坑渗漏水注浆治理

Fig.6 Treatment of foundation pit leakage by grouting

3.4 施工注意事项

转辙机基坑渗漏水的治理不涉及登高作业,所用到的主要工具有角磨机、切割机、电锤、手动环氧注浆机等,每一步作业时需要注意事项如下。

(1)基坑内沉积大量灰尘和杂物,在清理积水时要将砸物业清理干净,确保转辙机基坑内干净。过程中要注意不碰触转辙机及其通信设施。

(2)基坑内部清理完成后对已经遭受污染的混凝土进行打磨,直至漏出正常混凝土颜色为止,局部不能过分打磨,结束后基坑内表面应保持平整。过程中要注意用电和角磨机等设备使用安全,打磨过程中转辙机及其附属设备的安全。

(3)为了保证堵漏效果,开槽过程中要保证“U”形槽平整、顺直、无凹凸,深度和宽度均要满足设计要求。过程中保证用电和切割机等设备的使用安全,避免碰触转辙机及其附属设备。

(4)临时止水应达到基坑内无明水渗出的效果;环氧树脂材料的涂刷要规整、均匀、无遗漏;聚硫密封胶应该填压密实,与已涂刷的环氧树脂材料紧密接触,表面应均匀、无凹凸;改性硅烷密封胶的涂刷要规整,并与基坑表面齐平。

(5)钻孔前探明轨道底板上钢筋分布情况,适当调整注浆孔位置,避免电钻碰到钢筋;环氧树脂灌浆料的配比严格按照设计配比调制,最高注浆压力0.2 MPa;逐孔注浆,一个孔注浆时周围未注浆的孔作为观察孔,当观察孔持续冒浆或设定最高压力稳压5 min时,停止注浆[18,19]。

(6)作业过程中禁止触碰转辙机及其附属设施,因作业而无法避免时,必须提前告知运营公司安监人员,获得地铁公司相关部门的批注,并在其陪同下完成作业。

4 治理效果

(1)为保证渗漏水治理过程能有的放矢,彻底清理转辙机基坑内部,并剔除已经遭受污染的混凝土表面,查明基坑渗漏水的具体位置非常重要。

(2)渗漏水的便面治理,一方面是堵水,对于一些从外部流进去的水,可以采用表面止水的方式予以解决;另一方面为灌注环氧树脂做好准备,不让灌浆料随意流淌,造成污染和浪费。

(3)渗漏水时间较长,基坑周围的轨道底板下本身已经形成了水流通道,亲水型环氧树脂灌浆料的凝结时间可调,在水中固化强度较高且粘接能力强等优点,可以有效解决振动环境下转辙机基坑渗漏水问题。

治理转辙机基坑2个,共计耗时5个天窗时间点,共15 h,所耗费材料数量如表2所示。基坑渗漏水治理施工完成,经过6个月的地铁运营干扰,现场情况依旧良好,基坑内保持干燥,无渗漏水痕迹,治理效果见图7所示。

表2 亲水环氧树脂灌浆料性能指标

Table 2 Performance index of hydrophilic epoxy grouting material

图7 完工6个月后转辙机基坑治理效果

Fig.7 Foundation pit treatment effect of switch machine at

6 months after completion

5 结论

转辙机是城市轨道交通运营安全的关键设备之一,其基坑积水会严重威胁转辙机设备的安全,以南方某城市地铁为例,采用表面治理+底部注浆的综合治理方案,对该地铁隧道中的两个转辙机基坑渗漏水进行了治理并取得了良好的治理效果,得到主要结论如下。

(1)相比于传统直接注浆的治理方案,先对基坑进行清理,查明渗漏水源在基坑表面开槽并初步解决渗漏水问题,然后在注浆填充底板裂隙,不仅能使得渗漏水治理过程做到有的放矢,还能起到多重防水的作用。

(2)先在基坑表面采用水泥基材料堵住明水,然后刷涂亲水型环氧树脂灌浆料,后者的高渗透性可以补充前者收缩性较大的问题,再附以聚硫密封胶和改性硅烷密封胶,不仅能起到良好的防水效果,还能有效解决因泡水而导致的两种胶体与混凝土基面之间粘接能力降低的问题。

(3)亲水型环氧树脂灌浆料具有自身强度高、粘接能力强、抗震性能好且水中固化时强度损失小等优点,完全可用于本身处在振动环境下地铁转辙机基坑渗漏水治理中,在堵漏的同时,它还能起到加固轨道底板的作用。