摘要:为进一步研究C形双面组合密封圈在往复运动中的密封特性,基于力学和有限元理论,以活塞处C形双面密封圈为研究对象,利用三维软件建立C形双面密封装置结构模型,利用有限元分析软件ANSYS仿真分析空载工况下不同过盈量和受载工况下不同介质压力对C形双面密封圈的应力和变形的影响。结果表明:空载工况下应力和变形随着过盈量增大而增大,最大变形出现在靠近与缸壁接触处;负载工况下应力和变形随着介质压力增大而增大,且应力均集中于密封圈上下部,而最大变形区域出现在密封圈进油口下部。

关键词:液压缸;C形双面密封圈;过盈量;介质压力

液压缸是工程机械或重型机械液压系统中最重要的元件之一,它将液压能转化为机械能,使机械设备实现直线往复运动[1]。液压缸处于往复运动时,缸体内两侧液压油需要进行严格地密封,若出现液压油泄漏,油压达不到工作要求,将导致工作失效,因此缸体活塞处密封性能会直接影响液压缸工作效率。国内外学者对液压缸密封进行了广泛研究,高兴春[2]对比了液压缸传统密封与组合密封的结构差异;高雨等人[3]对液压缸活塞变间隙密封结构进行了理论分析和仿真模拟;ELGADARI和HAJJAM[4]分析了活塞处不同沟槽形状对U形密封圈的密封性能。

C形双面密封圈用于液压缸密封,可提高其密封可靠性和寿命,因此研究C形双面密封圈对于液压缸密封设计具有重要意义。许多学者利用有限元研究了C形密封圈密封问题,严桃平等[5]介绍了C形双面组合密封圈的密封机制;陈社会[6]详述了C形滑环式组合密封的基本结构、工作原理和应用情况;刘清友等[7]分析了C形滑环式组合密封的密封性能;吴梵等人[8]利用有限元软件ABAQUS对不同材料参数的C形密封圈结构进行了大间隙工况下密封性能仿真分析;于振波等[9]利用有限元软件ANSYS对C形密封圈在2种不同情况下的接触应力随参数变化规律进行了分析;李琪琪等[10]利用ANSYS研究了内置弹簧金属C形密封环在高压管道法兰密封的密封性能;石莹等人[11]对高压大型天然气快开盲板用C形橡胶圈的密封性能进行了仿真分析。

C形双面组合密封装置是在吸收了V形、Y形等橡胶成型密封和自润滑材料间隙密封的优点基础上研究设计的一种密封装置。但对于C形双面组合密封结构的研究,很少有学者涉猎。为了进一步研究C形密封圈在往复运动中的密封特性,本文作者基于力学和有限元理论,利用有限元分析软件ANSYS对C形双面组合密封结构在空载、受载过程中密封性能进行了分析。

1 C形双面组合密封密封结构及密封机制

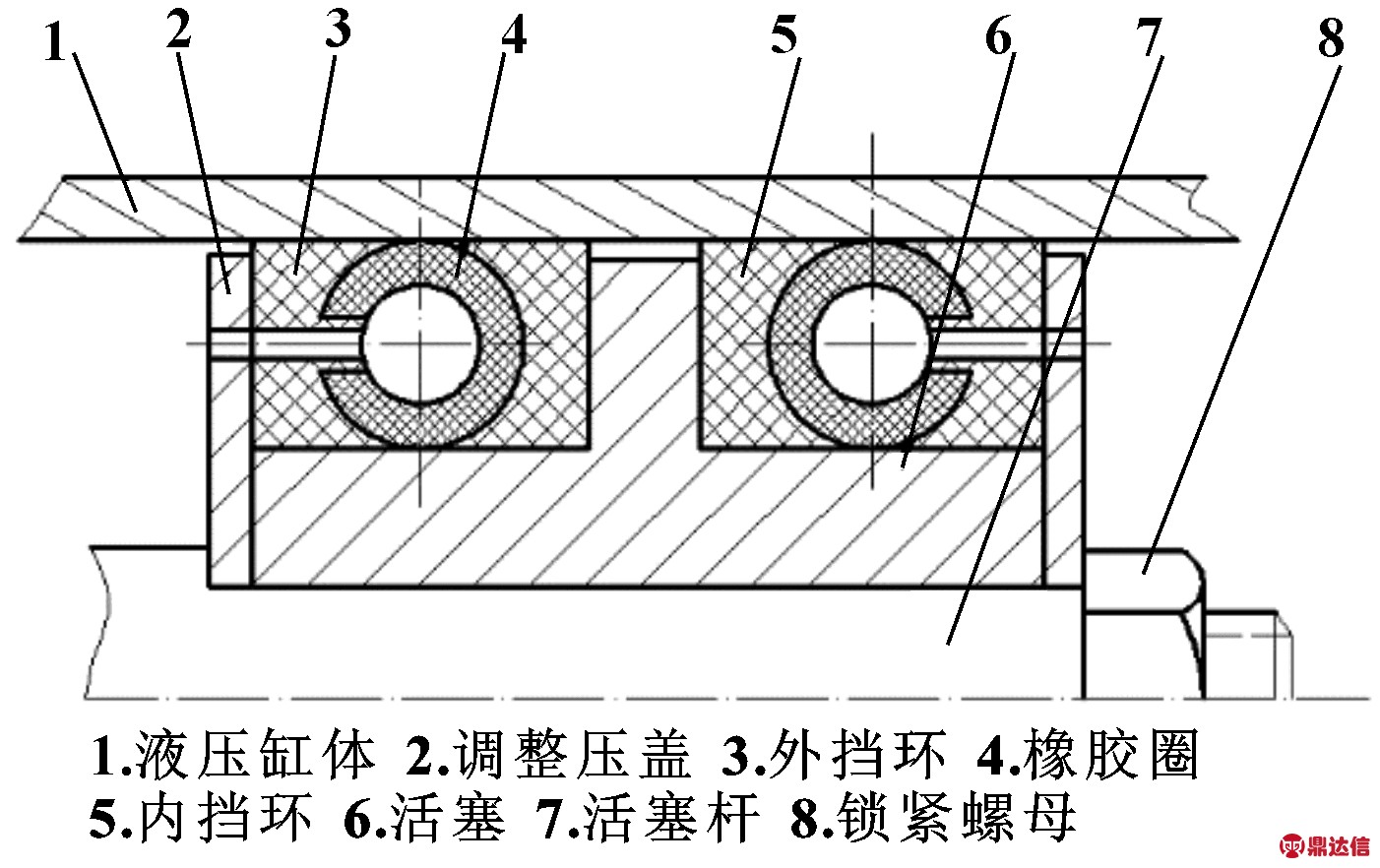

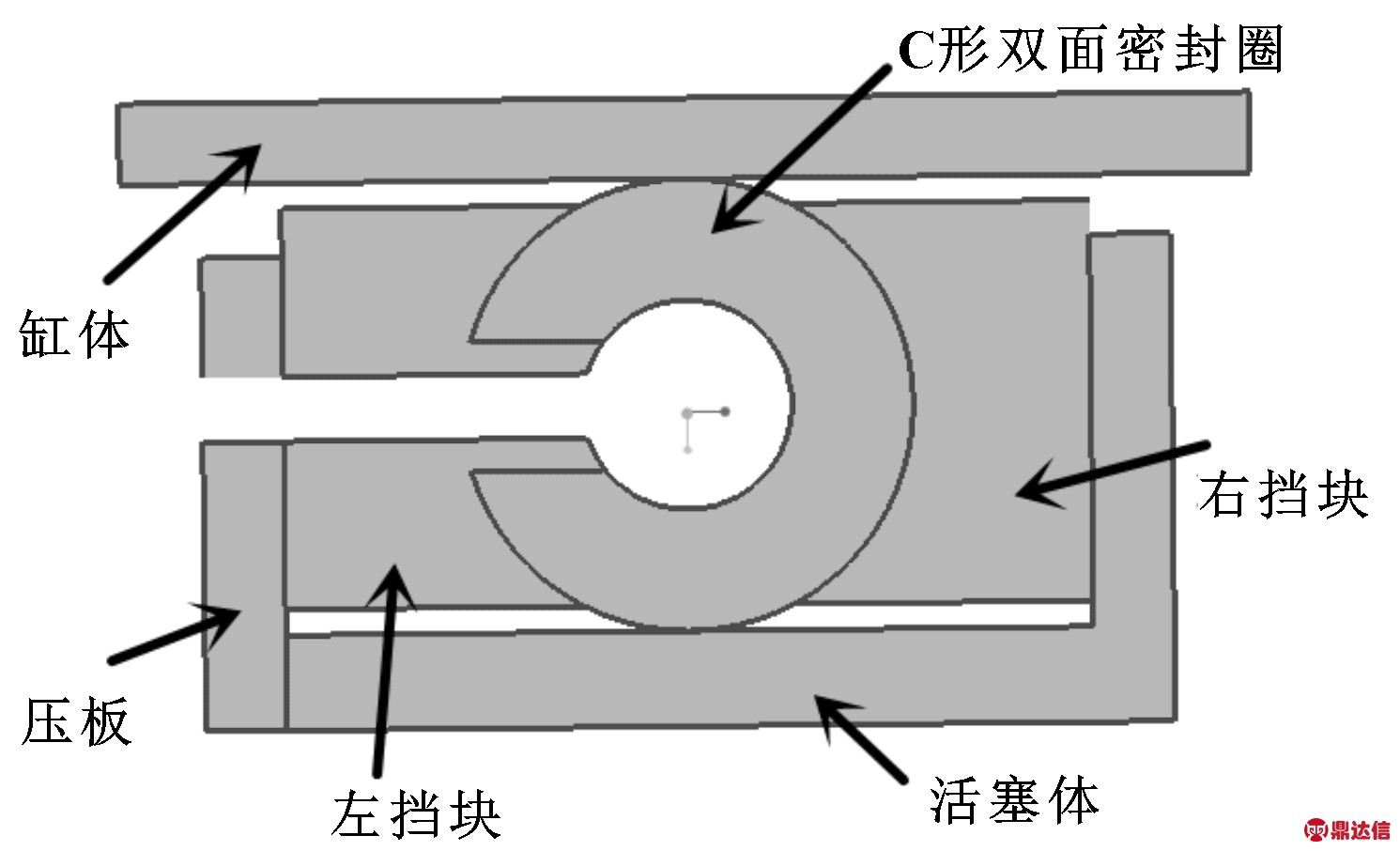

C形双面组合密封装置的横截面形状形同英文字母C,由于其对滑动面和静安装面可同时密封,故称之为双面密封。由于其很难单独使用,一般和保护块组合使用,即双面组合密封装置,其基本结构如图1所示。

图1 C形双面组合密封装置的基本结构

Fig 1 The basic structure of C-shaped double sided combination sealing device

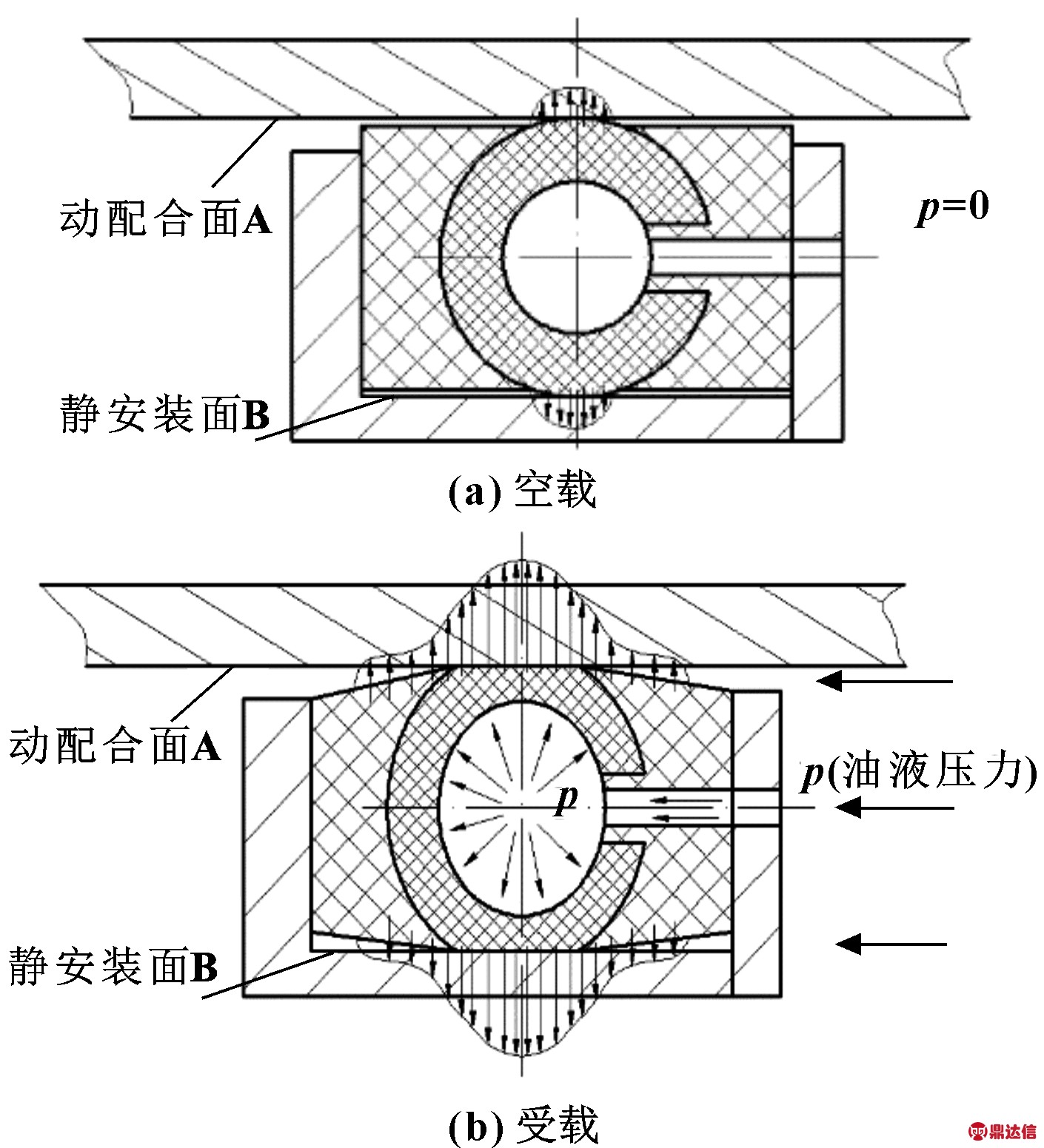

当油缸装配完成后,如图2(a)所示为空载时密封机制:利用C形橡胶圈装配时的过盈量使动配合面A和静安装面B有一定的预压缩量。如图2(b)所示为受载时密封机制:当缸内流体介质压力升高,油液通过流道充满C形腔,C形密封圈因腔内介质压力升高而向外膨胀,则橡胶圈对动配合面A和静安装面B的压力亦增大。而C形圈的两侧保护块因挡块等限制,亦产生径向膨胀,则径向间隙减少,起到辅助密封作用,进一步增强密封[12]。

图2 C形密封圈在不同工况下的状态

Fig 2 The state of C seal ring under different working condition (a)no-load condition;(b)load condition

2 理论分析

2.1 力学分析

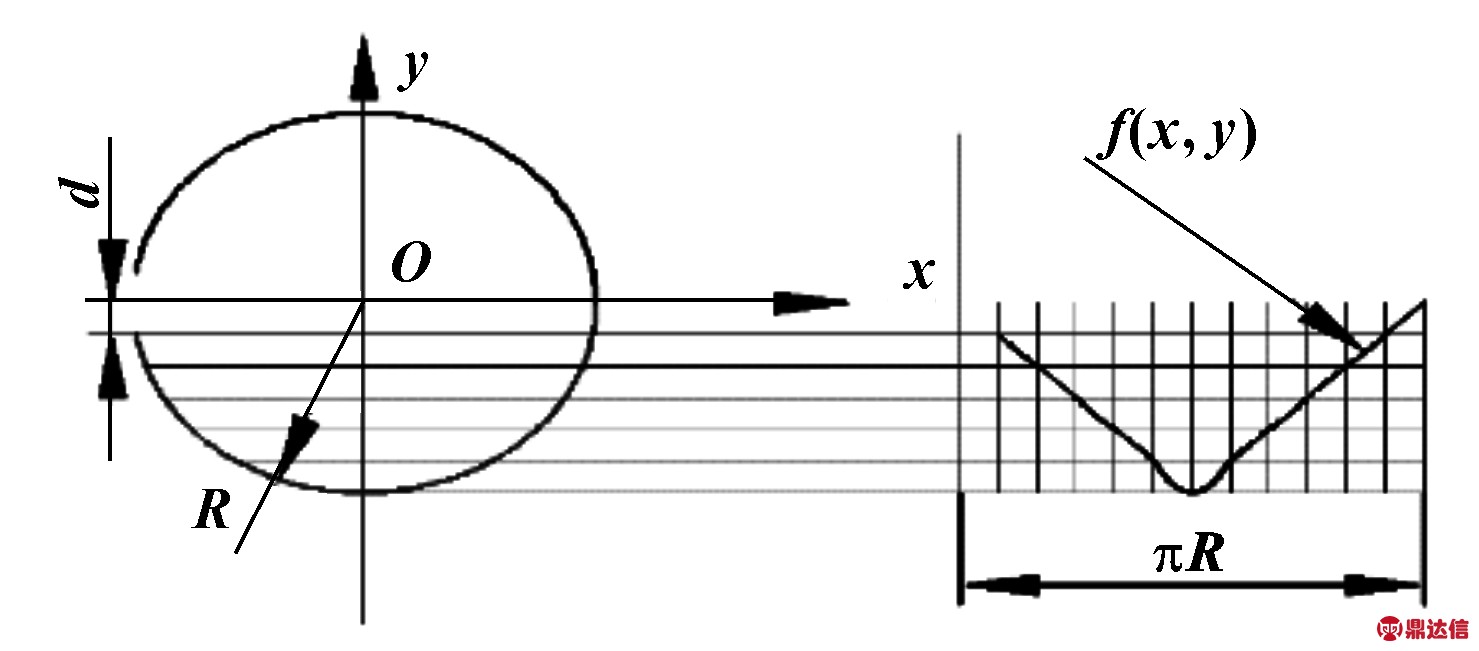

液压缸空载工况时,主要是由密封圈过盈安装产生的形变达到密封,此时产生的预紧力取决于C形双面密封圈的材料属性以及初始密封的压缩率和过盈量。当液压缸充满油液后,油液压力均匀作用于C双面形密封圈腔内表面。由于图形对称,取C形双面密封圈截面内圆的1/2进行直角马蹄弯展开如图3所示,得到其函数关系,再进行积分等同于对1/2的C形圆环进行线积分。将C形双面密封圈内表面展开得到矩形截面,结合力与压强之间的关系得到C形双面密封圈的受力表达式:

(1)

式中:p为流体压力;D为C形双面密封圈的直径。

图3 圆弧展开图

Fig 3 Circular arc expansion diagram

2.2 橡胶材料应力应变关系

目前,一般采用Mooney-Rivlin模型来描述橡胶材料复杂的应力—应变关系,表达式如下:

(2)

式中:W为应变能密度, MPa;Ci,j为材料参数,可通过实验加以确定;I1、I2为分别为第一、第二应变张量的不变量。

二阶的Mooney-Rivlin模型的表达式为

W=C10(I1-3)+C01(I2-3)+C20(I1-3)2

(3)

取式(3)中前两项可以得到一般橡胶弹性体应变能密度表达式:

W=C10(I1-3)+C01(I2-3)

(4)

式中:C10、C01为橡胶材料常数,由试验获得的经验公式根据橡胶材料的硬度计算得到C10=1.87 MPa,C01=0.47 MPa。

3 C形双面密封圈的有限元分析

3.1 模型创建及参数设定

根据液压缸设计标准[13],确定C形双面密封圈所处密封位置的模型尺寸,如图4所示。图中,D1为缸体厚度,D2为活塞体厚度,D3、D4为压板厚度,e为流体进口间隙,D为挡块厚度,r、R分别C形双面密封圈内径和外径,l为C形双面密封圈敞口间隙,H为密封体总宽度,L为左右两档块端面间距,其尺寸见表1。

图4 模型尺寸图

Fig 4 Model size diagram

表1 主要部件尺寸

Table 1 The main components size

mm

模型部件厚度均为0.04 mm。利用三维建模软件PRO/E建立C形双面密封装置模型如图5所示。对其主要部件进行选材,缸体选用45钢,压板选用Q345R,活塞体选用Q345R,左右挡块选用聚四氟乙烯,C形双面密封圈选用聚氨酯橡胶,材料属性如表2所示。

图5 C形双面组合密封结构图

Fig 5 The structure diagram of C-shaped double side

combination seal

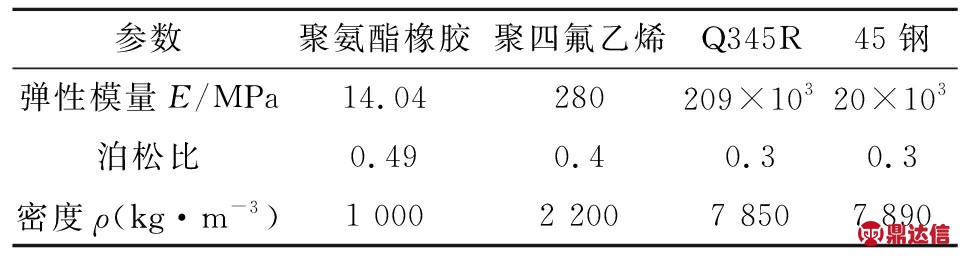

表2 材料属性

Table 2 Material properties

3.2 网格划分及载荷工况

采用ANSYS WORKBENCH对模型进行分析,单元网格尺寸设定为0.5 mm,整体网格划分结果得出节点数为75 111个,单元数为10 176个。C形双面密封圈与缸体(动配合面)之间的接触和C形双面密封圈与活塞体(静安装面)之间的接触都采用罚函数方法,其摩擦因数为0.2,C形双面密封圈外圆面为接触面,缸体内表面和活塞体内安装面为目标面。其余面与面之间的接触采用绑定方式。对缸体部件、压板部件和活塞体部件施加固定约束。由于缸内活塞安装完成后,C形双面密封圈与缸体和C形双面密封圈与活塞体两者支架会存在间隙,随着工作压力地增大,部分间隙会减小,直至为0,因此人为设置接触对并放大间隙量以便于观察仿真结果。

空载过程中,主要依靠C形双面密封圈的过盈安装产生形变以达到密封,对缸体施加位移载荷模拟过盈安装,设置初始过盈量范围为0.5~1.2 mm。受载过程中,C形双面密封圈在流体压力作用下实现密封,对C形双面密封圈内部施加压力载荷,流体压力范围设置为1.0~2.2 MPa,同时对缸体、活塞体和压板施加固定约束。

4 结果及分析

4.1 空载过程

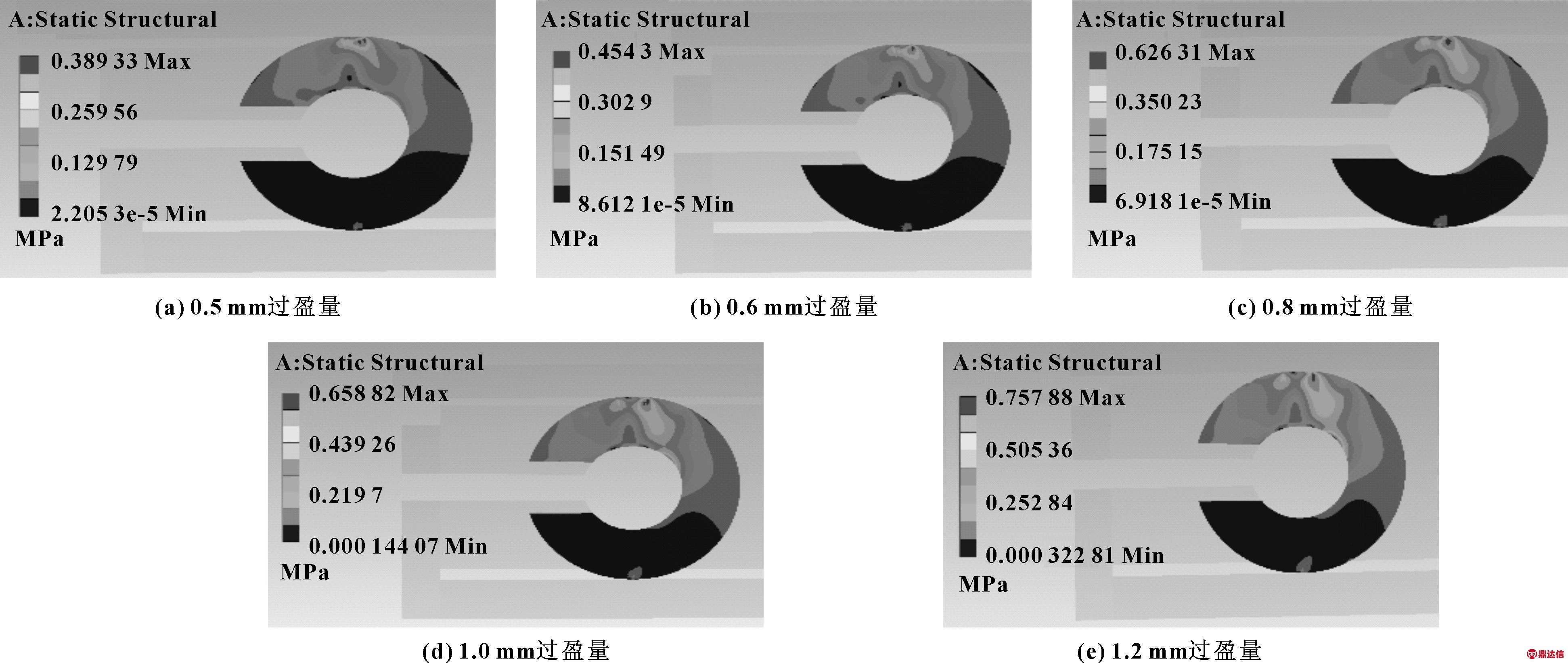

空载工况下,C形双面组合密封装置是利用C形双面密封圈的外圆与缸体内壁之间过盈配合使得内壁面与C形双面密封圈接触面产生一定的预压紧力,达到初始密封。设置初始过盈量分别为0.5、0.6、0.8、1.0、1.2 mm,得到的C形双面密封圈的Von Mises应力云图如图6所示。随着过盈量的增大,最大Von Mises接触应力值也不断增大,且最大值区域均出现在与缸体接触处,应力发生变化的区域也随着过盈量增大而增大,说明密封圈发生塑性变形的可能性越大。在过盈量为1.2 mm时出现C形双面密封圈应力的最大值,最大值为0.759 MPa,同时C形双面密封圈与静安装面之间接触应力也随着过盈量增大。

图6 不同过盈量下Vol Mises应力图

Fig 6 The Von Mises stress diagrams under different interference (a)0.5 mm of interference;(b)0.6 mm of interference;(c)0.8 mm of interference;(d)1.0 mm of interference;(e)1.2 mm of interference

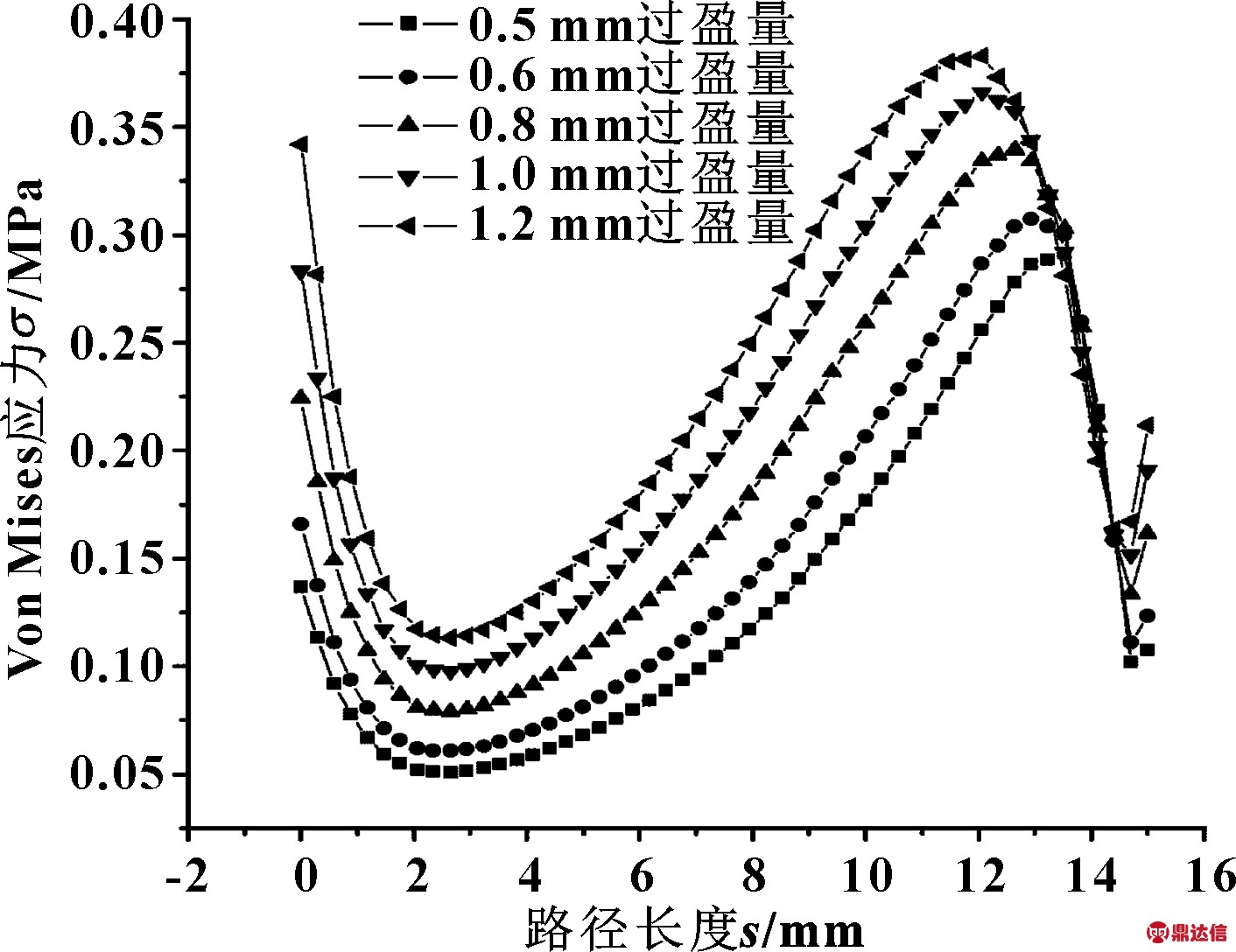

为了进一步分析应力与变形,从C形双面密封圈上部内表面到外表面设置监测路径,以监测C形双面密封圈应力变化和变形情况。图7示出了监测路径上的应力变化。随着路径长度的增加,不同过盈量下产生的应力变化趋势基本一致,且相同路径长度下,应力值随着过盈量增加而增大。不同过盈量下Von Mises应力均先减小,随后呈线性增加达到最大值,其最大值分别0.292、0.307、0.339、0.366、0.383 MPa,后出现直线减小,接近C形双面密封圈边界时应力有微量增加。这种变化说明随过盈量增大,应力集中越明显,易引起失效。

图7 监测路径上应力变化

Fig 7 The stress change on the monitoring path

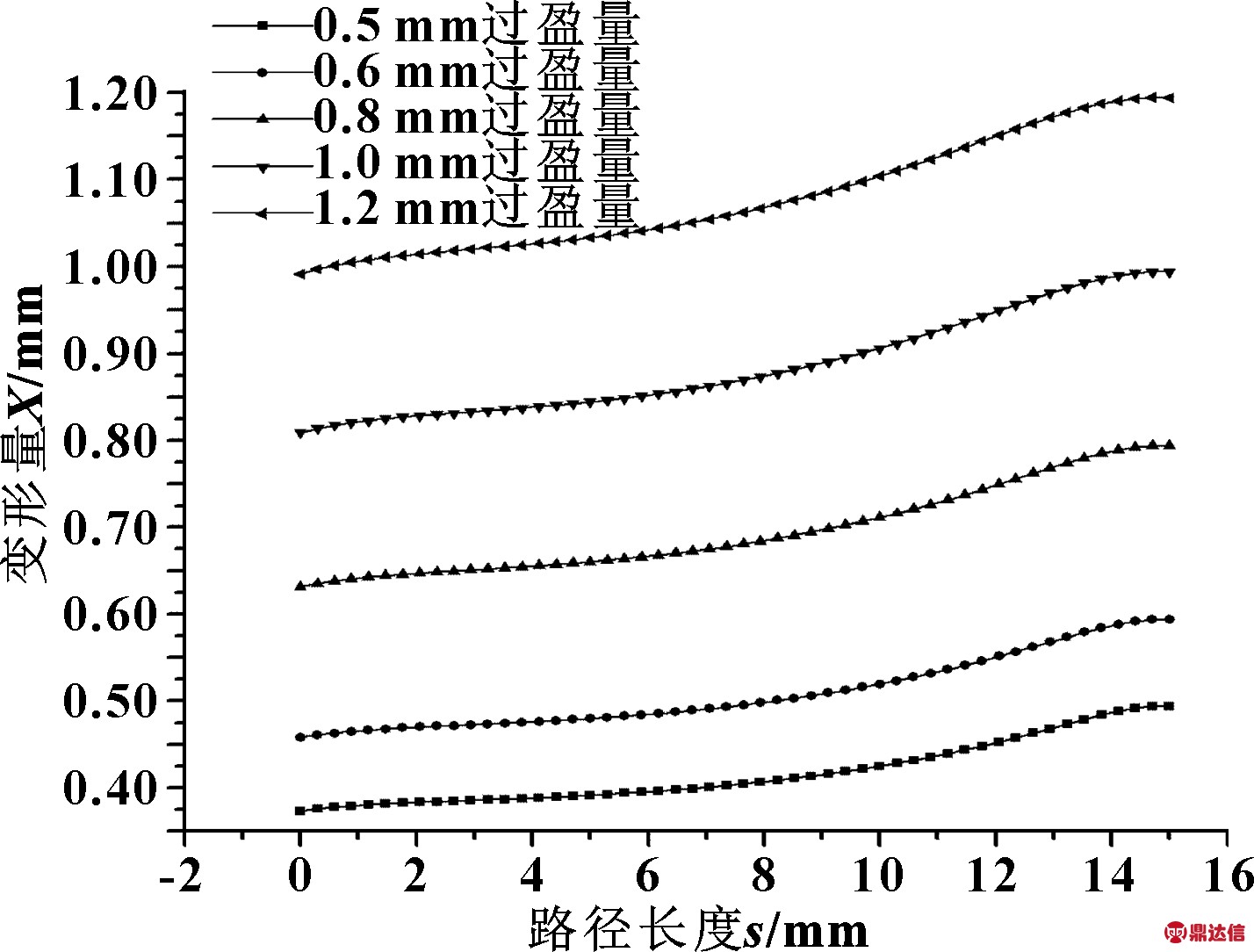

图8示出了监测路径上的变形情况,变形量均呈线性增长。相同路径长度下,变形量随着过盈量增大而增大,其最大值分别为0.494、0.594、0.794、0.994、1.194 mm。说明过盈安装时C形双面密封圈受到压缩会产生一定的预紧力,从而引起变形,与缸壁紧密贴合到达密封目的。

图8 监测路径上变形

Fig 8 The deformation on monitoring path

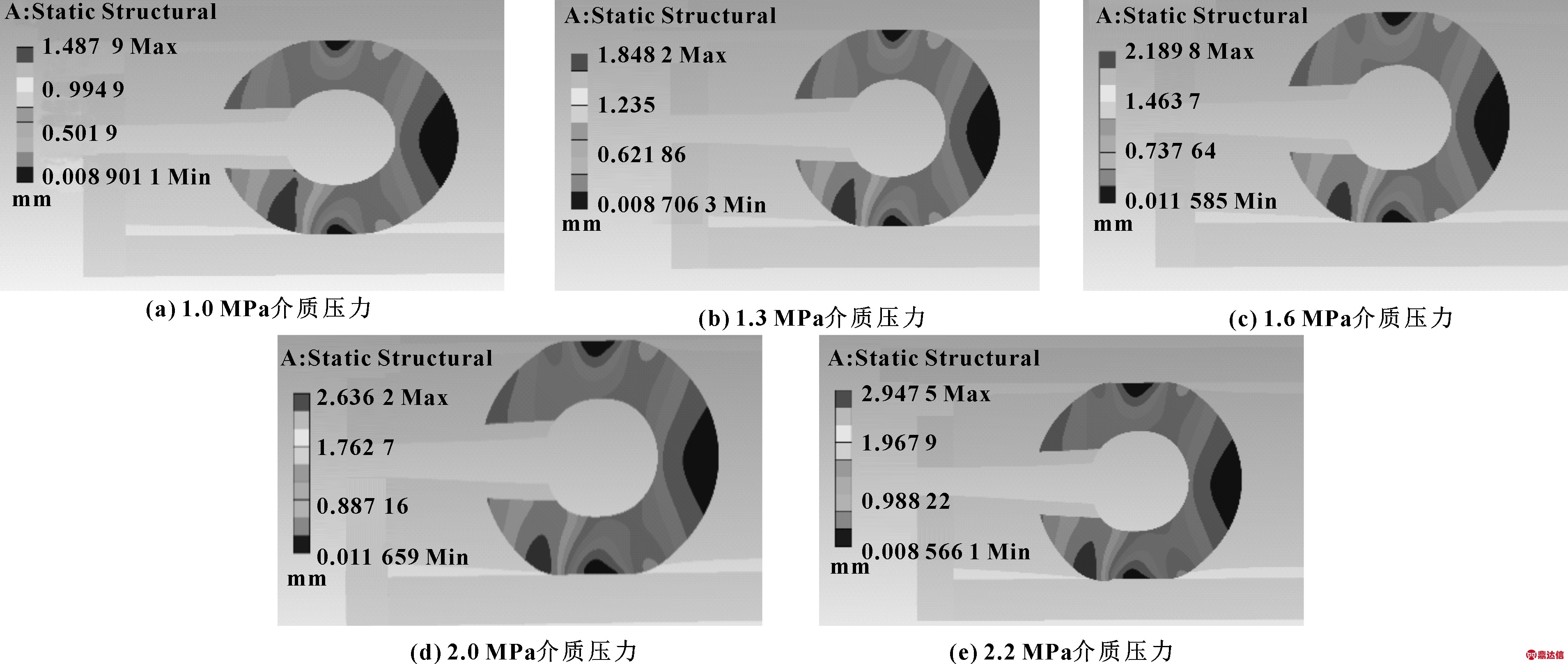

4.2 受载过程

C形双面组合密封装置充满流体时,流体压力作用于C形双面密封圈内部,腔内压力随着介质压力增大而增大,C形双面橡胶因液体压力而径向膨胀,以弥补径向间隙达到密封。为了分析介质压力作用下C形双面密封圈的密封性能变化,设置介质压力分别为1.0、1.3、1.6、2.0、2.2 MPa 5个不同的梯度,C形双面密封圈的Von Mises应力云图如图9所示。不同介质压力情况下密封圈内部应力分布也不同,随着介质压力增大而增大,应力最大值分别为1.551、1.911、2.149、2.978、5.261 MPa,均大于各自的内压,说明C形橡胶圈密封是可靠的。C形双面密封圈上下两端处Von Mises应力分布值较大,与其受载密封机制一致。当介质压力达到2.2 MPa时,密封圈出现微量变形,说明压力过大会导致密封圈失效,影响其密封性能。

图9 不同介质压力下Von Mises应力图

Fig 9 The Von Mises stress diagrams under different medium pressure (a)1.0 MPa of medium pressure;(b)1.3 MPa of medium pressure;(c)1.6 MPa of medium pressure;(d)2.0 MPa of medium pressure(e)2.2 MPa of medium pressure

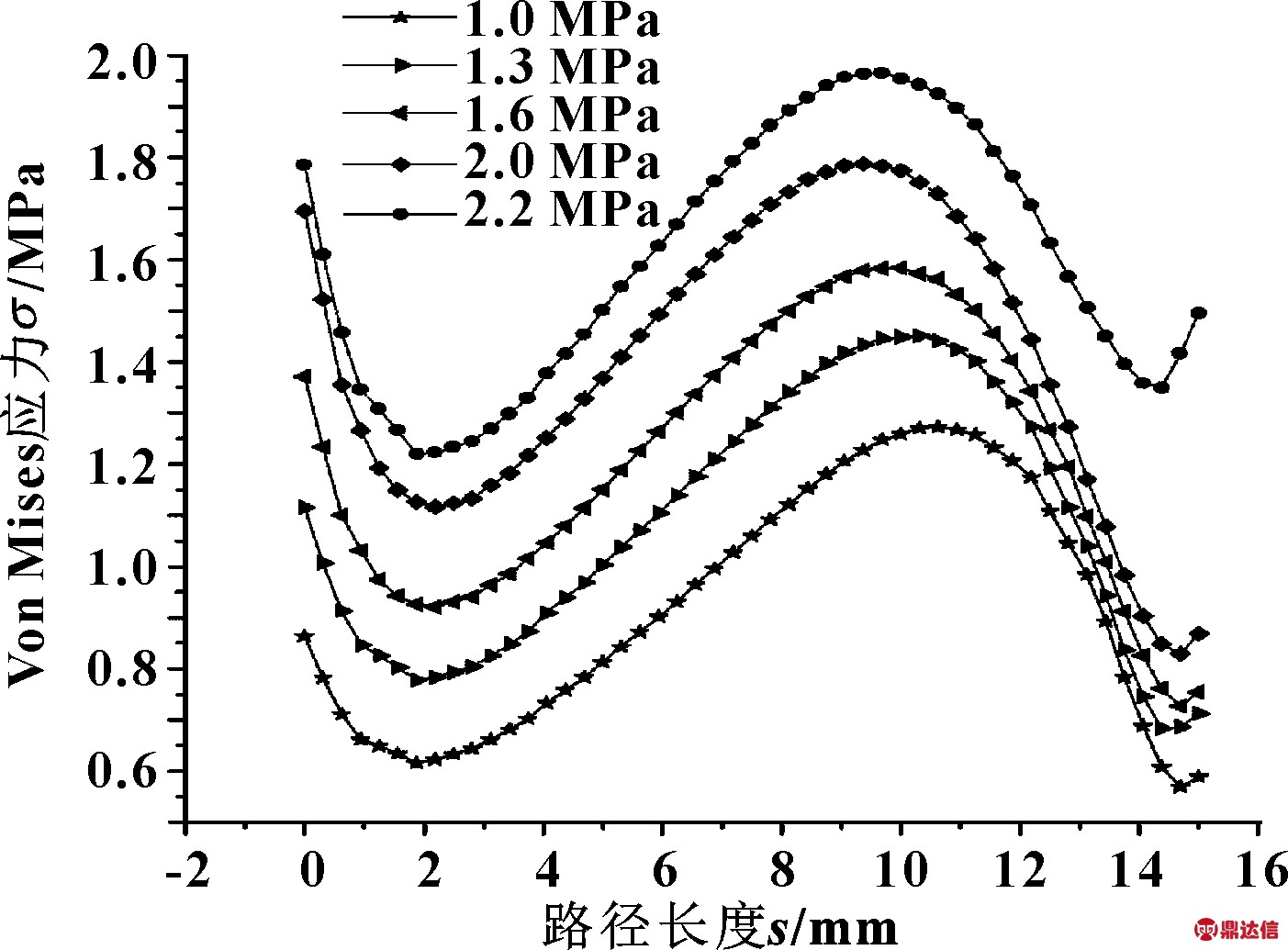

为了进一步分析应力变化情况,同样采用设置监测路径的方法,研究C形双面密封圈应力变化和变形情况。图10示出了监测路径上的应力变化曲线。

图10 监测路径上应力变化

Fig 10 The stress change on the monitoring path

可以看出:5个不同压力梯度作用下其应力变化规律基本一致,均出现先减小、再线性增大、后减小再略有回升的趋势,最大值均出现在靠近C形双面密封圈外表面5 mm附近,分别为1.273、1.450、1.584、1.788、1.965 MPa。随着流体介质压力不断升高,C形双面密封圈内腔体积也不断扩张, 在充液过程中流体会不断填充扩张的内腔,因而上下两侧会出现应力下降,随后内腔体积不断趋于稳定,应力也不断升高。当密封圈达到密封目的时,其应力逐渐减小。

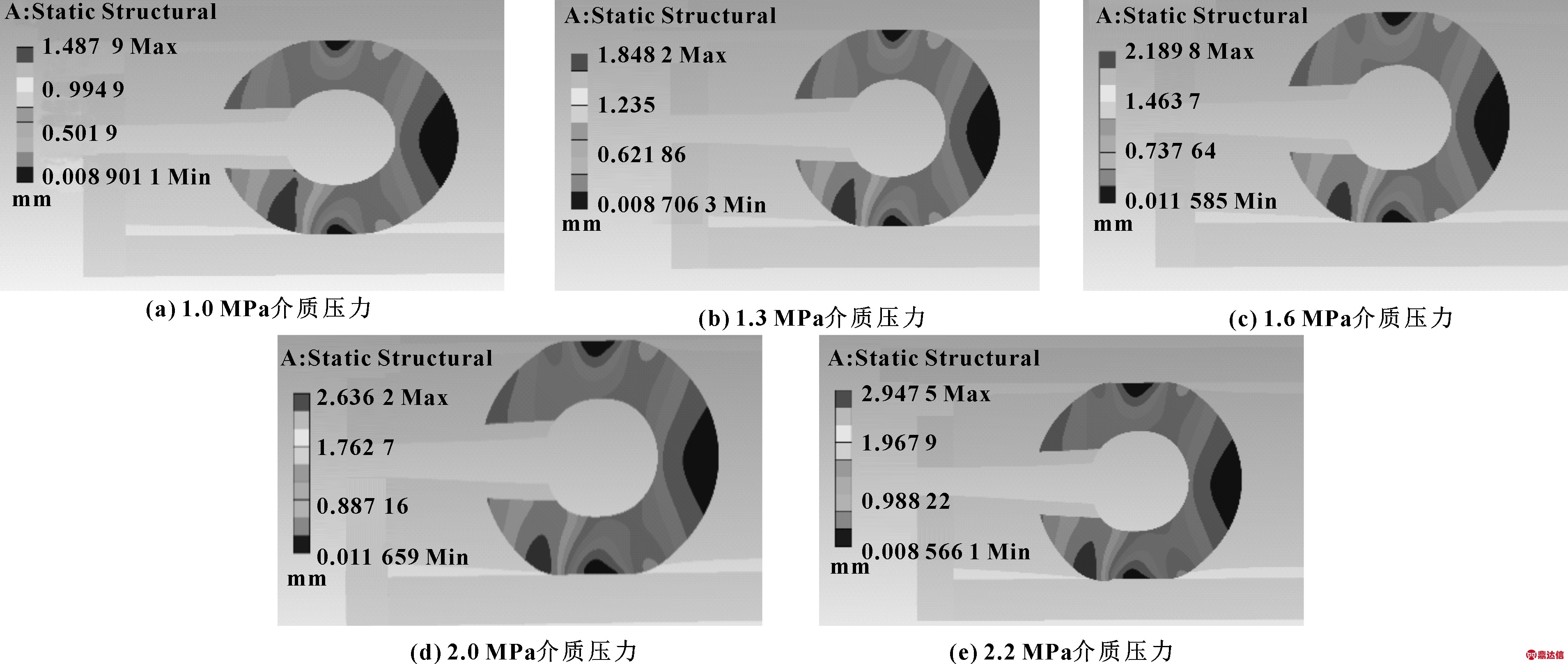

C形双面密封圈监测路径上的变形情况如图11所示。C形双面密封圈变形量随着压力增加而增加,其最大变形量分别是1.488、1.848、2.190、2.638、2.948 mm;C形双面密封圈最大变形区域都集中在其进油口下侧,说明此位置容易使密封圈发生失效。密封圈与缸体接触位置和与活塞体接触位置变形较小,说明在介质压力作用下C形双面密封圈能够紧密贴合密封面,实现良好的密封效果。

5 结论

(1)空载工况中,C形双面密封圈接触应力随着过盈量增大而增大,且最大接触应力区域均出现在靠近与缸体接触处。监测路径上应力呈现出一定的变化规律,其最大应力值出现在靠近与缸壁接触处,同时不同过盈量作用下密封圈的变形量均增大。

(2)受载工况中,C形双面密封圈接触应力随着介质压力增大而增大。不同介质压力作用下应力均集中在密封圈上下两部,与受载工况时密封机制一致。相同监测路径上,不同介质压力作用下密封圈接触应力变化规律均相同,最大值均出现在密封圈截面中部。对C形双面密封圈进行变形分析,其变形量随着介质压力增大而增大,容易失效的位置均出现在进油口下侧。

图11 不同介质压力下C形密封圈变形图

Fig 11 The deformation diagram of C-shaped seal under different medium pressure (a)1.0 MPa of medium pressure;(b)1.3 MPa of medium pressure;(c)1.6 MPa of medium pressure;(d)2.0 MPa of medium pressure(e)2.2 MPa of medium pressure