摘要:为了在线检测煤化工阀门内壁冲刷腐蚀现象,采用流场分析软件对水煤浆球阀进行了流固耦合流场模拟计算,并对阀门流场特点进行了分析。利用电磁线圈激励红外热成像法,搭建了在线检测实验台,对缺陷钢板进行了热成像原理分析;预制了阀门和管道缺陷,并对其进行了热成像实验研究。研究结果表明:阀门的冲刷腐蚀最容易出现在进出口的金属密封环部位及其附近区域的阀体内表面,可通过红外成像无损检测法检测阀门及管道冲刷腐蚀缺陷;线圈激励时间越长,激励电流越大,越容易检测出缺陷;U型缺陷比V型缺陷更容易被检测到。

关键词:管道阀门;冲刷腐蚀;流场分析;电磁激励;红外热成像检测

0 引 言

煤化工管道系统尤其是阀门等部件易受冲刷磨损,磨蚀机理比较复杂,运行工况恶劣,很难具体确定冲刷腐蚀的失效位置和失效时间[1]。冲刷腐蚀造成的管道阀门失效带有突发性特点,易造成火灾、爆炸等事故。部分煤化工特种阀门依赖于进口,价格昂贵,企业一般根据经验在阀门失效前进行更换,阻碍了企业生产效益的提高。

目前,尚没有有效的在线监测煤化工管道阀门冲刷腐蚀缺陷的方法。工业上的在线设备缺陷检测往往采用无损检测的方法,常规无损检测法主要有射线检测法、超声波检测法、涡流监测法、声发射检测法、漏磁检测法等。其中,后4种检测法在石化管道壁厚减薄监测方面使用较多[2-3],而对于结构复杂的阀门尚不能有效检测。声发射可以检测阀门的泄漏,但是必须在阀门关闭的工况下进行检测,并不能进行在线检测[4]。

煤化工管道阀门结构复杂,材质多为不锈钢,阀体表面比较粗糙,易振动,工作环境噪音大[5-6]。超声波检测法须使用耦合剂[7],对检测材料表面要求比较高[8];涡流监测法只能检测材料的近表面缺陷,对形状复杂的结构检测效果较差[9];漏磁检测法只能用来检测铁磁性的材料[10];声发射检测法也必须使用耦合剂,检测速度低;射线检测法不易操作,且对人体有害,对于缺陷类型的辨别需要经验。

红外热成像无损检测技术的主要优点是对被检测材料的类型和设备外部结构没有限制[11-12]。主动法红外无损检测思想于1930年被提出,20世纪60年代,研究人员开发了第一套红外热像仪。目前,红外热像技术越来越成熟[13],主要应用在电路故障检测、飞机蒙皮内部腐蚀检测[14]、石化管道减薄检测[15]、建筑物保温效果检测以及核电站核辐射泄漏检测等方面[16]。

针对煤化工管道阀门常用的球阀,本文将分析阀门流场特点,然后利用电磁线圈对工件进行热激励,搭配红外热成像技术搭建实验台,对煤化工管道阀门冲刷腐蚀缺陷进行检测研究。

1 水煤浆球阀流场计算与分析

采用流体计算软件对DN25的球阀流场进行1∶1的三维建模,流道模型对应阀门开度为60°。

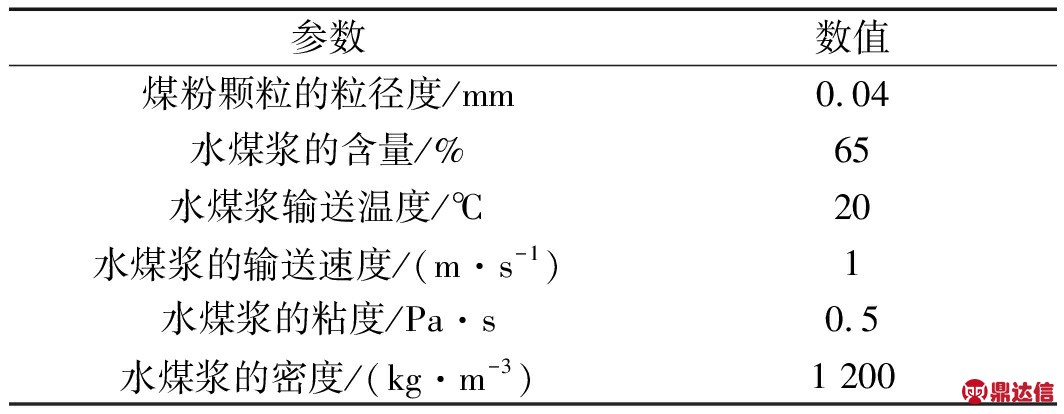

两相流水煤浆参数如表1所示[17-18]。

表1 水煤浆参数

计算得到的阀门特定截面速度云图如图1所示。

由图1可以看到:由于阀门的节流,在阀门的入口和出口处形成速度5 m/s的高速流区,是管道中流速的5倍。高速流区正是阀门密封环部位,可见阀门冲刷腐蚀最严重的部位是密封环以及附近阀体内表面;越接近壁面小涡流的个数越多,涡流区域的煤粉颗粒加重了对壁面的冲击。

研究结果表明[19]:当固相颗粒对材料表面的冲击角为30°~50°时,材料的冲刷腐蚀程度最严重。

图1 水平和竖直截面的速度梯度云线图

2 实验部分

2.1 实验装置

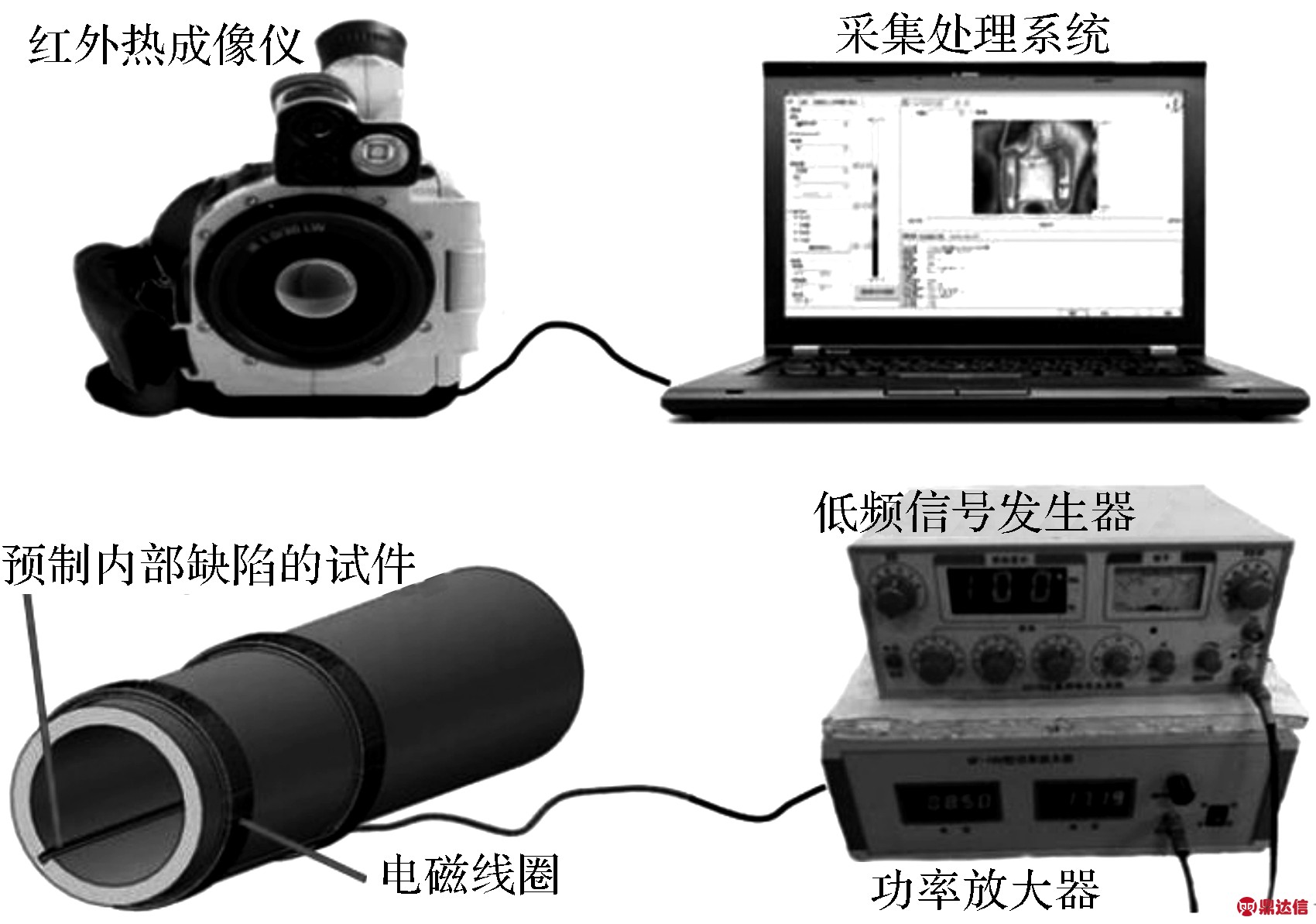

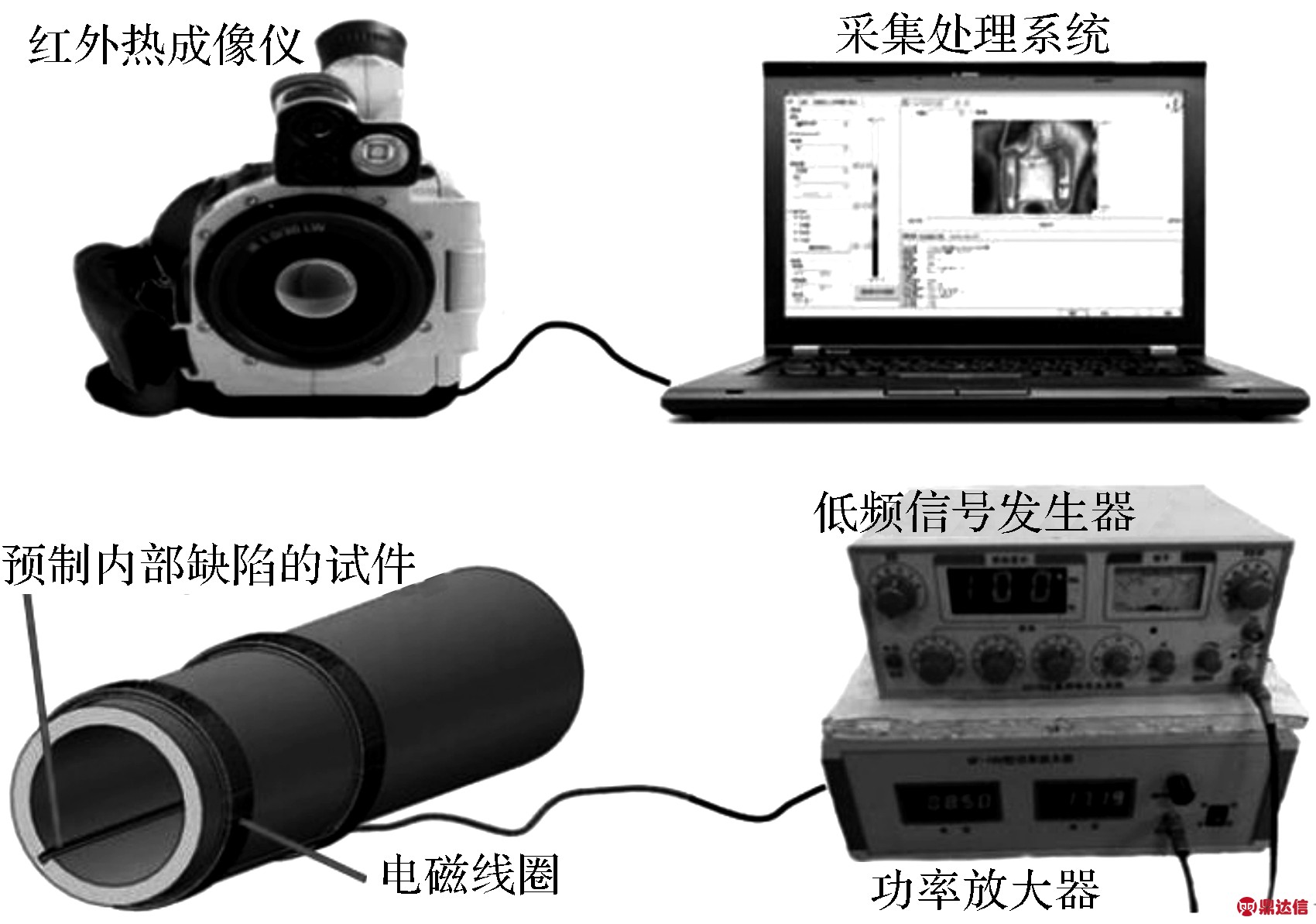

基于电磁线圈激励的红外热成像无损检测系统如图2所示。

图2 电磁线圈激励红外热成像无损检测系统图

首先采用电磁线圈激励法对被检测试件进行加热,使物体内部热量流动,由于缺陷处的导热系数不同于其他部位,造成缺陷位置对应的材料表面会出现温度异常,此时再利用热成像仪检测材料的表面温度分布,进而确定内部缺陷。

电磁线圈激励加热试件是利用电磁感应,使金属内部产生涡电流,涡电流转换成热能。

信号发生器和功率放大器为电磁线圈提供足够功率的交变电流。

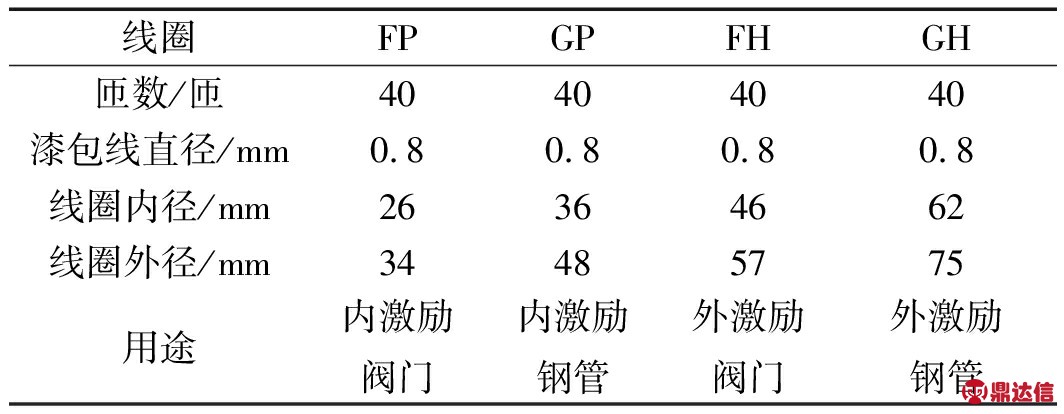

线圈参数如表2所示。

表2 线圈参数及用途表

本次实验选用的红外热成像仪参数如下:像素分辨率640×480 PPI,空间分辨率1.31 mrad,温度分辨率≤0.05 ℃。

2.2 缺陷钢板热成像原理分析

带有外部缺陷的钢板在缺陷处壁厚减薄;带有内部缺陷的钢板在缺陷处导热系数不同于其他部位,发生热传导时,都会引起缺陷处钢板表面温度异常。本文使用热成像技术对钢板表面温度场进行测量。

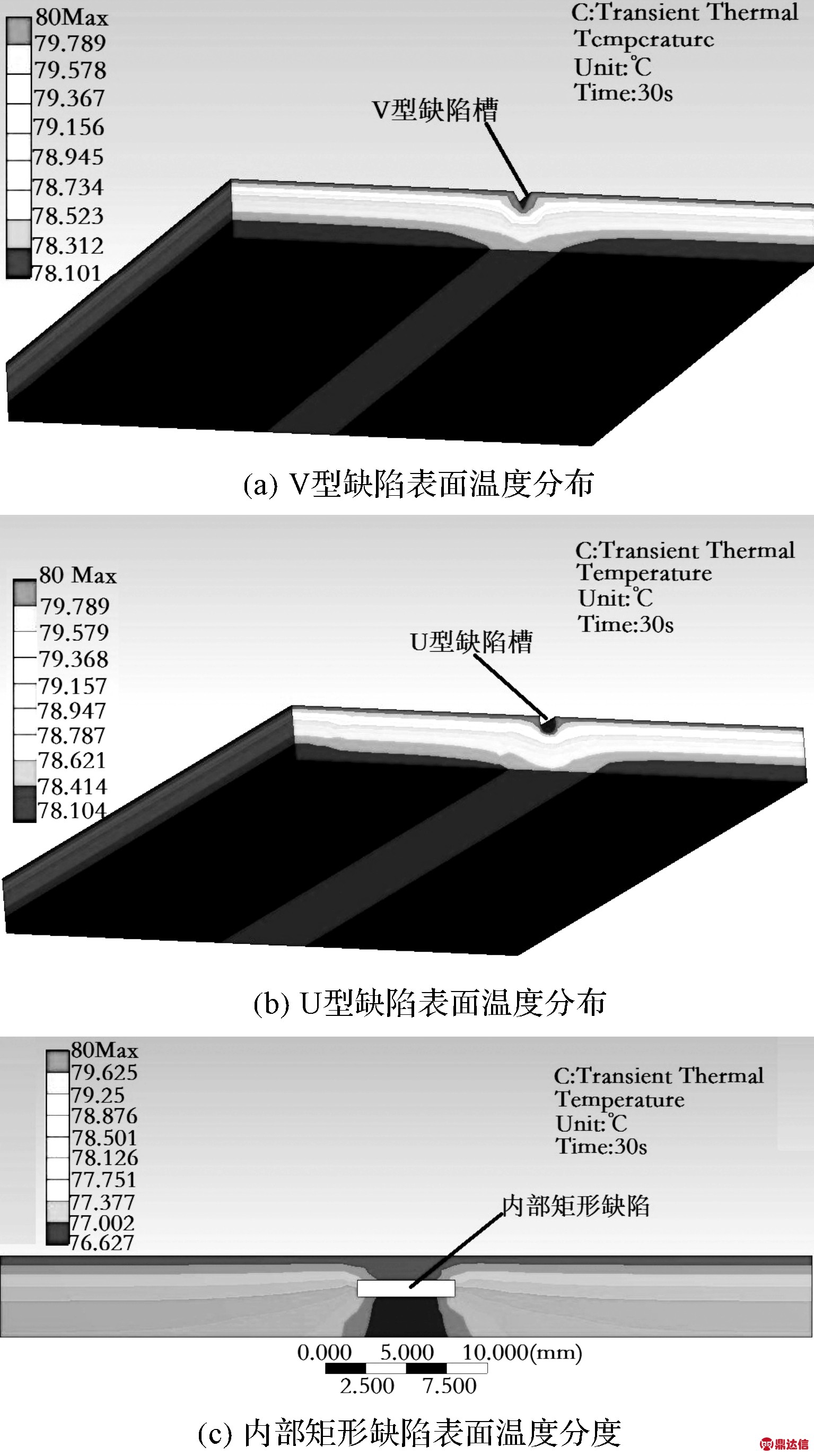

本研究使用有限元软件对缺陷钢板进行热瞬态模拟。首先建立一个60 mm×50 mm×5 mm的钢板模型,材料为Q235,分别设置表面V型缺陷(宽3 mm,深1.5 mm,长60 mm的V槽)、U型缺陷(宽3 mm,深1.5 mm,长60 mm的U型缺陷)和内部矩形缺陷(长60 mm,宽6 mm,高1 mm)。计算热瞬态时设置时间长度为30 s,在钢板上表面施加温度随时间线性变化的热源,第30 s时热源温度达到80 ℃,钢板下表面设置为与空气对流换热类型,散热系数5e-6 W/mm2·℃。计算得到30 s时3种缺陷钢板的表面温度如图3所示。

图3 缺陷钢板表面温度热瞬态

由图3可知:在热源激励30 s时,3种缺陷对应的钢板表面温度分别为78.312 ℃、78.414 ℃、76.627 ℃,非缺陷位置钢板表面温度分别是78.101 ℃、78.104 ℃、78.126 ℃,所以V型缺陷对应表面温度与周边温度相差0.211 ℃,U型缺陷对应表面温度与周边温度相差0.31 ℃,内部矩形缺陷对应表面温度与周边相差1.499 ℃。这说明钢板缺陷位置对应的钢板表面温度异常,且U型缺陷比V型缺陷更易被检测出来。U型缺陷截面积大,热流率高,使其对应表面温度比V型缺陷的高。表面的缺陷使缺陷处表面温度高于周边温度,是因为壁厚减薄;内部缺陷位置对应的表面温度低于周边温度,是因为内部缺陷处导热系数小。缺陷处对应表面温度异常,使用热成像仪便可以测量出缺陷所在,并为实验研究做了理论分析。

2.3 阀门及管件内壁面的缺陷预制

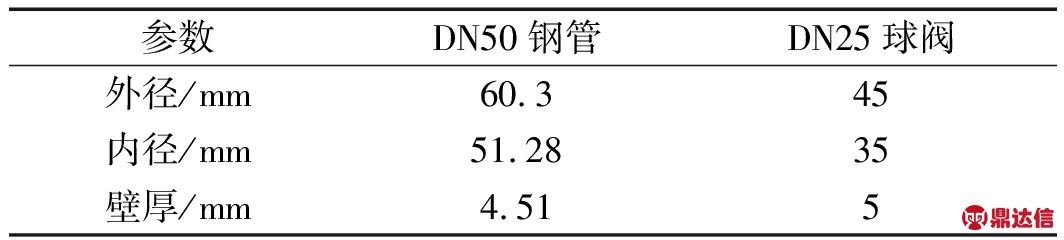

试件为DN50的钢管和DN25的黄铜球阀,试件参数如表3所示。

表3 试件参数表

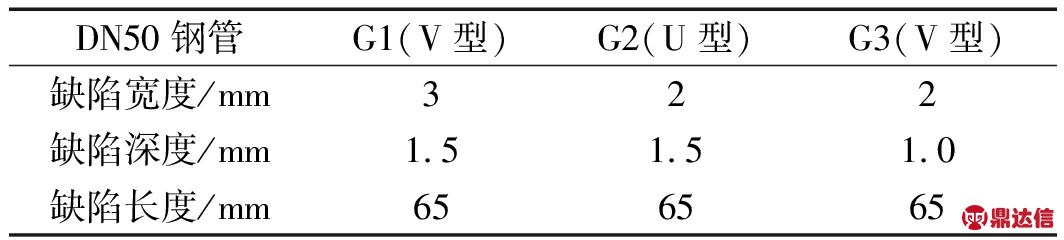

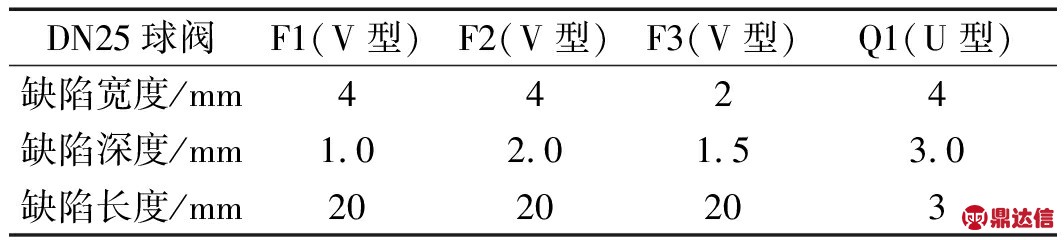

在阀门及管件的内壁制作缺陷,管件和球阀缺陷尺寸如表(4,5)所示(其中:G1,G2,G3—管件预制缺陷;F1,F2,F3—球阀预制缺陷;Q1—缺口缺陷)。

表4 管件预制缺陷参数表

表5 球阀预制缺陷参数表

3 实验结果与分析

红外热成像检测分别用管外亥姆霍兹线圈热激励和管内普通线圈激励两种方法进行。

3.1 DN50钢管缺陷G1检测

3.1.1 管外亥姆霍兹线圈热激励成像法

首先用管外亥姆霍兹线圈热激励的方法进行。

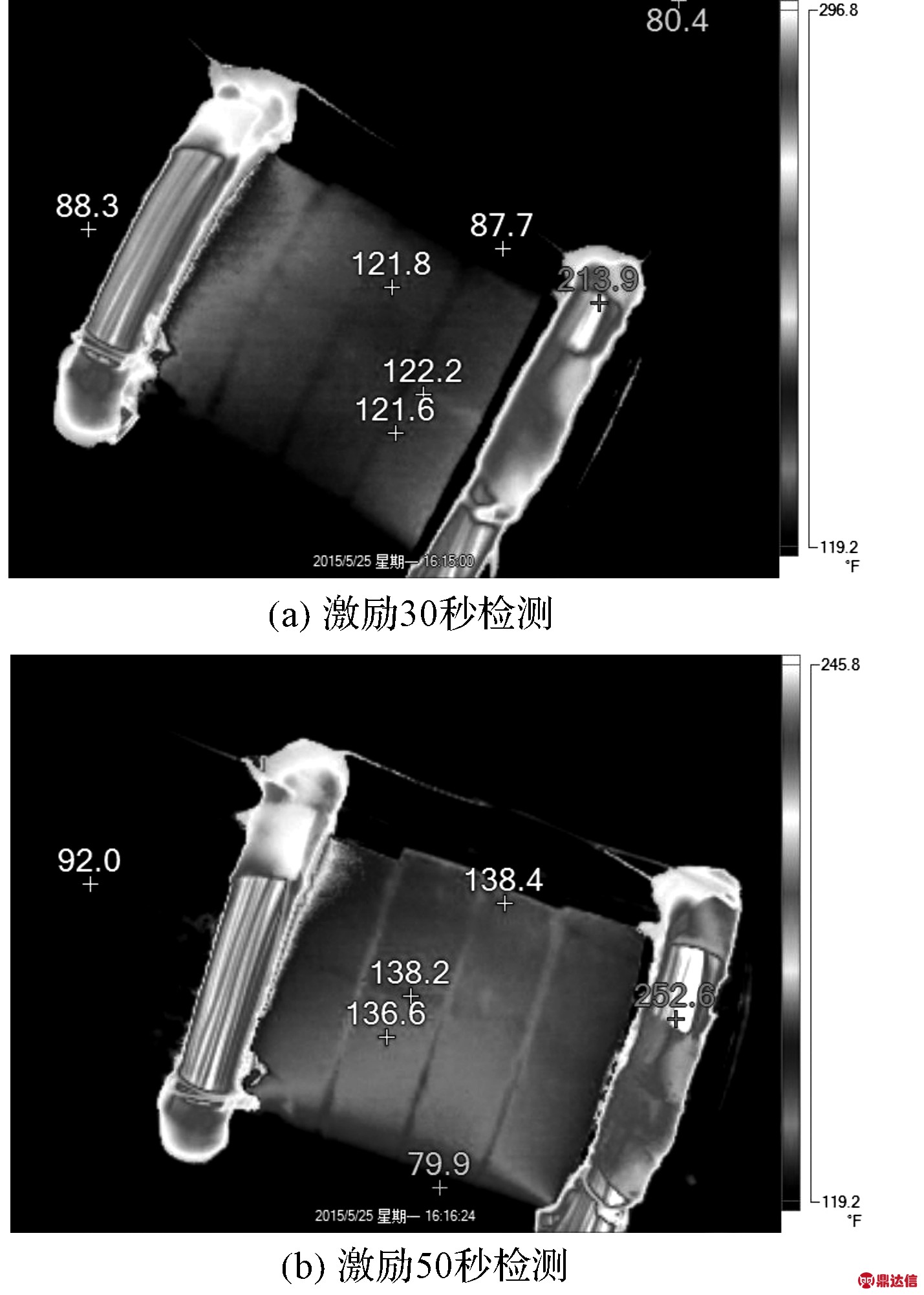

DN50钢管V型缺陷G1的检测结果如图4所示。

图4 管件缺陷G1的检测

线圈激励的电信号为300 Hz,电压为20 V,电流为6.09 A。

由于管材表面的反光作用,在管材表面尤其在线圈附近除了缺陷1之外还出现了很多大面积的高温区。为了减少材料表面的反光效应,本研究在缺陷处的管壁外表面上粘贴上一层黑色的胶带。

粘贴胶带后,本研究用不同时间对缺陷G1进行热成像激励。图4中,比其他部位温度高的线条是缺陷所在。由于管壁贴了胶带,胶带是均匀体,使得温度区域均匀化,不利于缺陷的发现,在实际工程中可以选择夜间测试或者涂抹反光漆的方法。

3.1.2 管内普通线圈热激励成像法

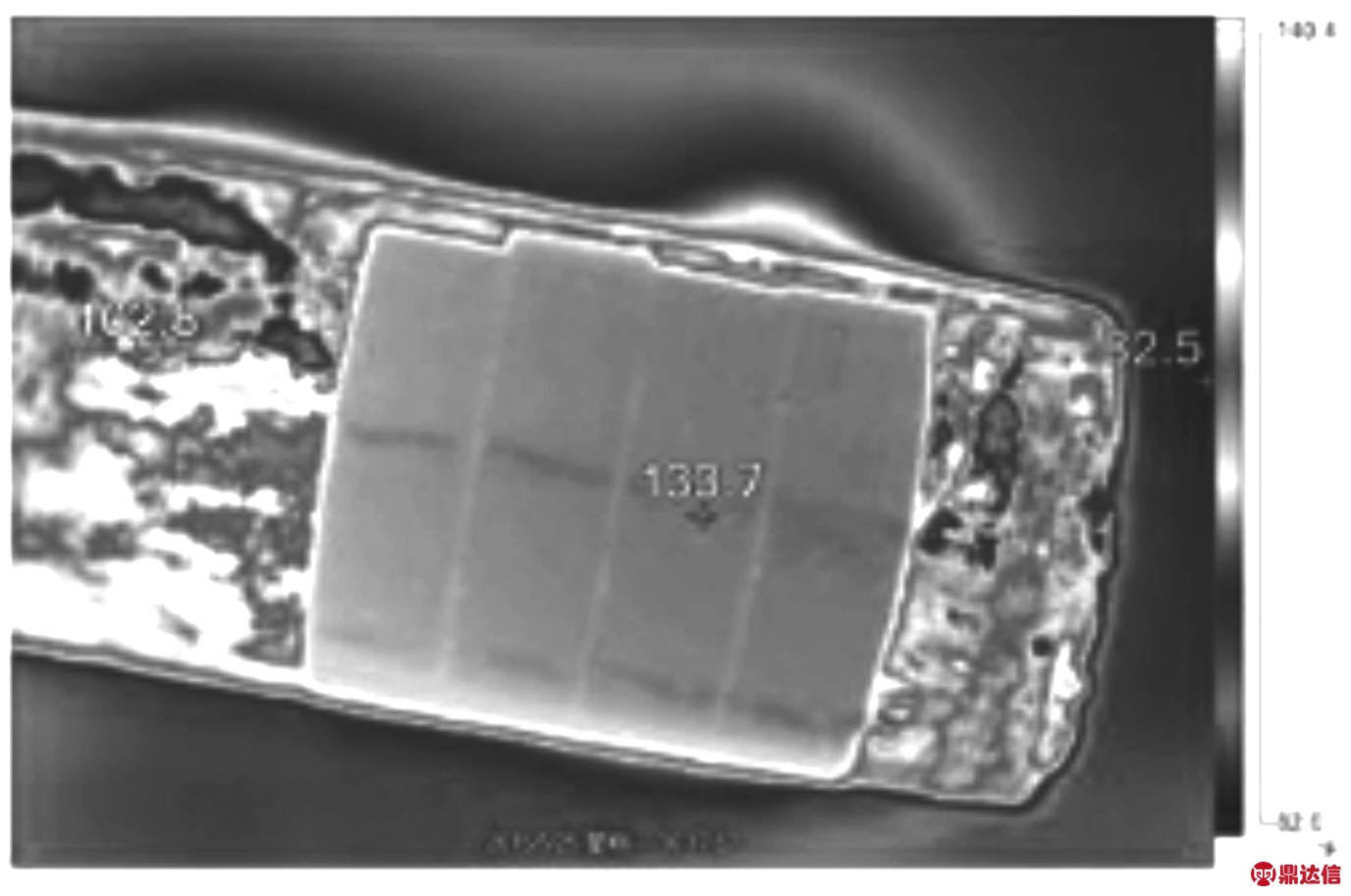

本研究再采用从管内普通线圈热激励,从管道外部测量温度分布,测试结果如图5所示。

图5 内部加热管件缺陷G1的检测热成像图

测试得到的实验结果比管外加热更好。原因是电磁线圈热激励具有趋肤效应,从外部加热容易使表面温度趋于均匀,从内部加热会使薄壁处温度与周围温度差值更大,从而得到的缺陷处的温差更大,缺陷位置更明显。

3.2 DN50钢管缺陷G2检测

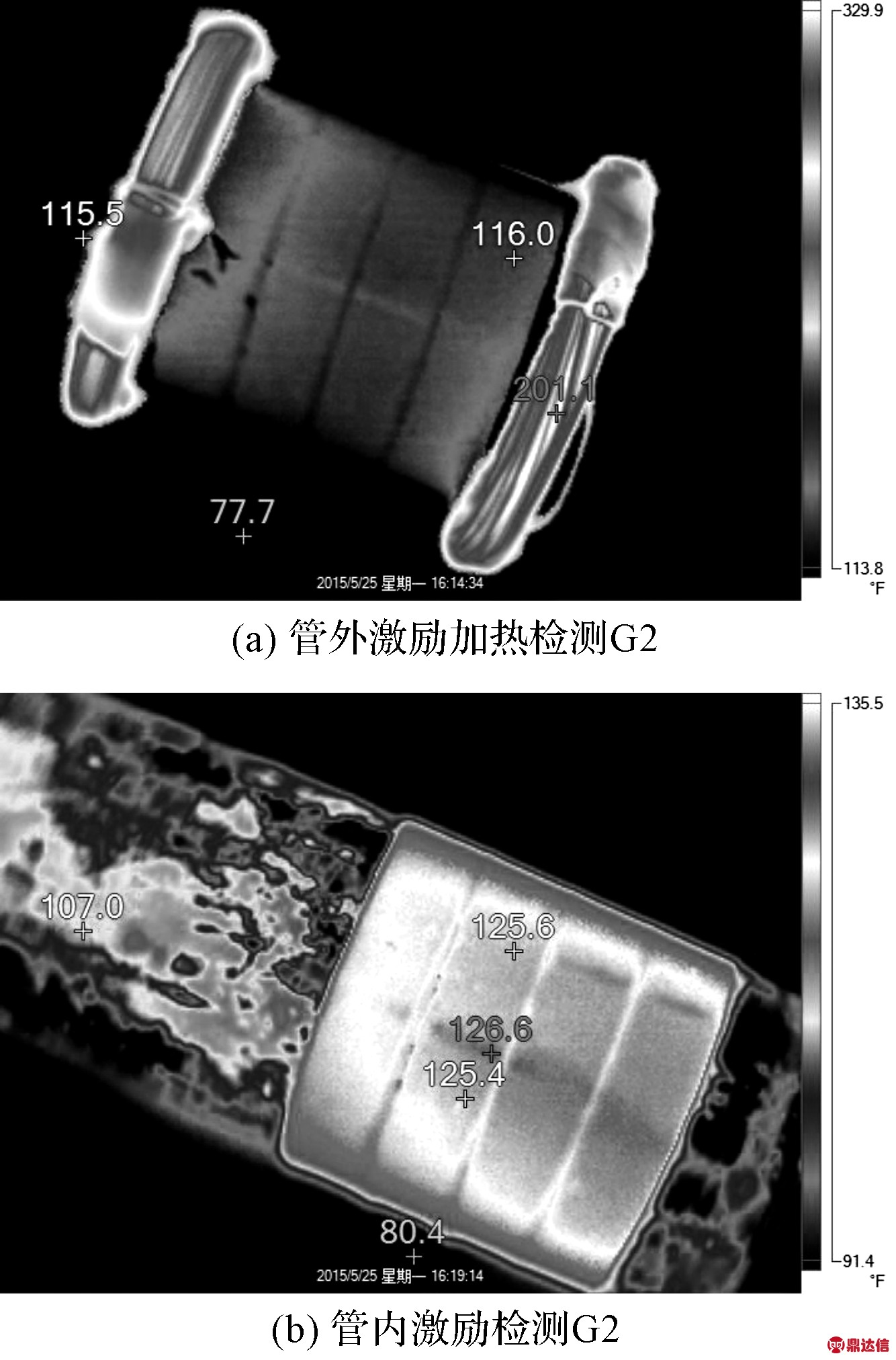

本研究对钢管缺陷G2进行管外和管内的热激励,热成像对比如图6所示。

图6 管件内外激励缺陷G2的检测对比图

由图6可以看出:缺陷2(U型)要比缺陷1(V型)更易被检测到,与2.2节的模拟效果相同,即U型缺陷比V型缺陷更容易被检测到。另外内部加热和外部加热都能比较明显的观察到缺陷所在,但从内部激励加热时更易检测出缺陷。

3.3 DN50钢管缺陷G3检测

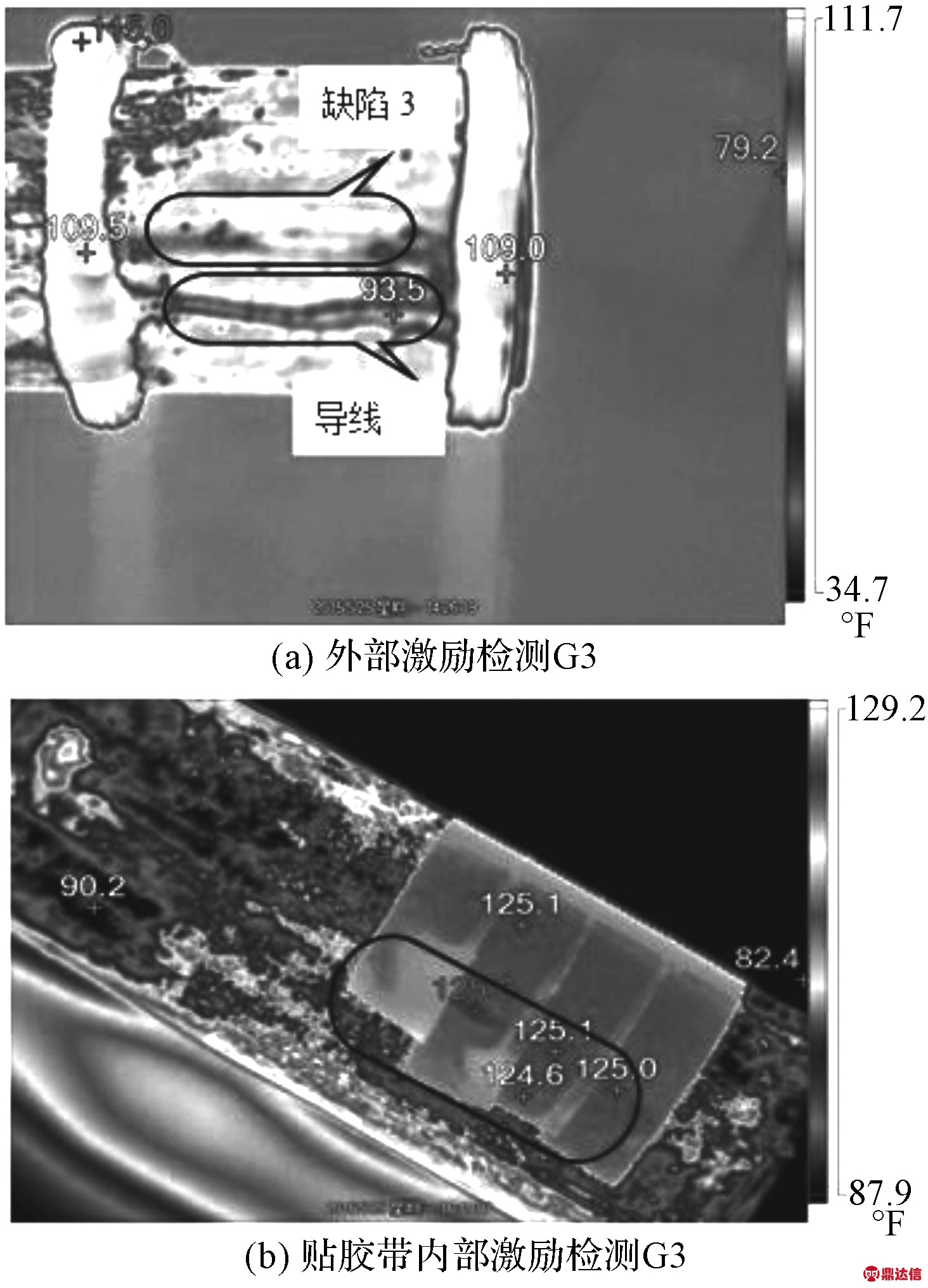

检测结果如图7所示。

图7 缺陷G3的外部激励检测和内部激励检测

与缺陷G1相比,缺陷G3不是特别明显,表面缺陷越深越易检测到。

3.4 DN25球阀缺陷的检测

3.4.1 缺陷F1和F2的检测

本研究用管内普通线圈热激励成像法对阀门缺陷F1和缺陷F2进行红外成像检测,采用不同时长的热激励,热激励的时间分别为40 s,60 s和80 s。可以明显检测到缺陷所在,缺陷位置表面温度比周围高1 ℃左右。激励信号的频率为1 kHz,电压17.4 V,电流9.1 A。

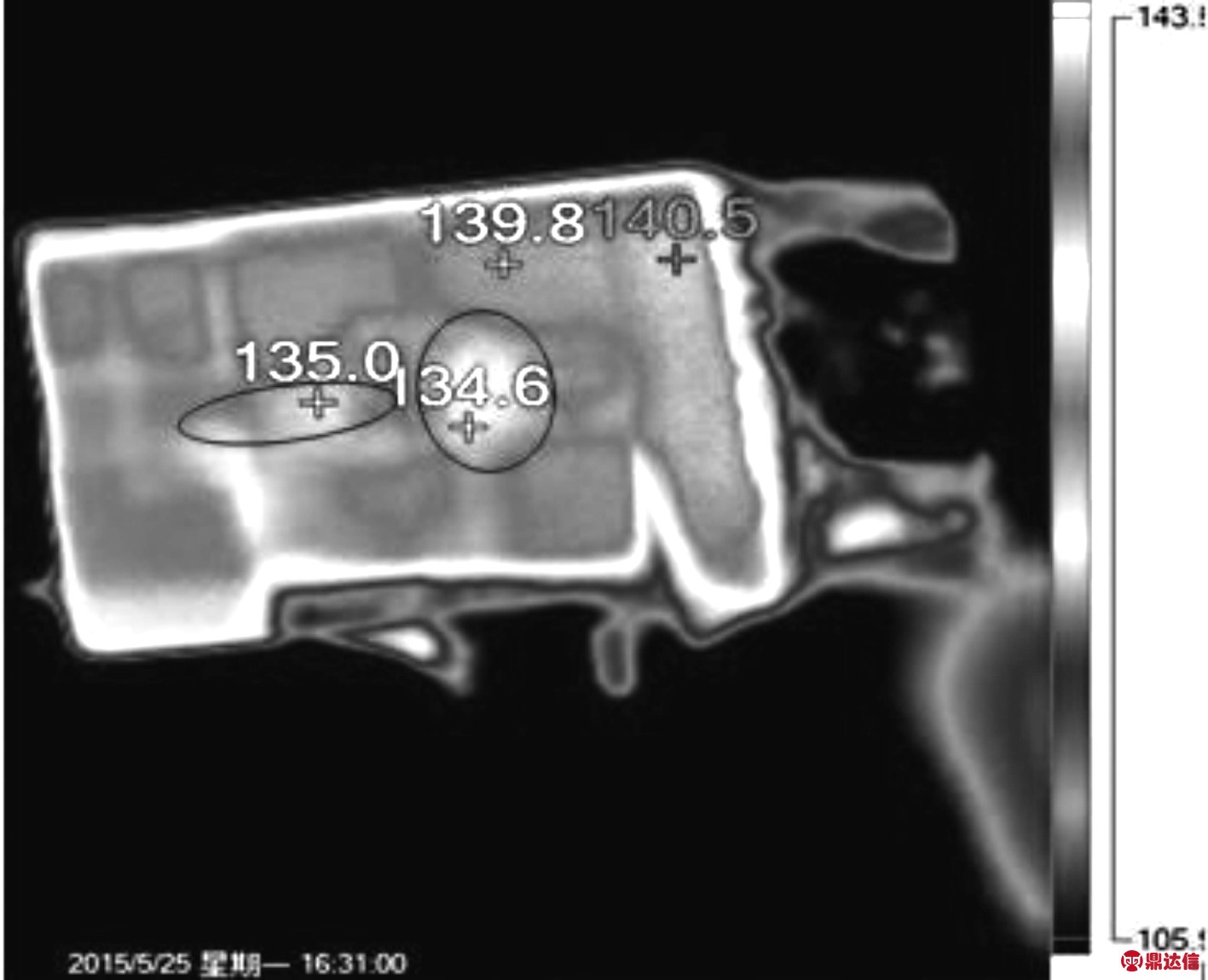

3.4.2 缺陷F3和缺口Q1的检测

在电磁激励100 s后移除线圈,静置40 s后对缺陷F3和密封缺口缺陷进行红外成像检测,检测结果如图8所示。

图8 缺陷F3和密封缺口的检测热成像图

从图8可以看出:对于缺陷F3和密封缺口处热成像的温度比周围低(由于缺陷处散热快),基本检测出了缺陷的存在。

4 结束语

针对煤化工管道阀门常用的球阀,本文使用流体计算软件对开度为60°的阀门流场进行了计算数值。结果表明:阀门的冲刷腐蚀最容易出现在进出口的金属密封环部位及其附近区域的阀体内表面;使用有限元软件对带有缺陷的钢板进行了热瞬态模拟,结果发现,钢板缺陷位置处对应的钢板表面温度与周边温度不同。

实验检测结果显示:U型缺陷比V型缺陷更容易被检测到;热成像仪的分辨率越高,检测效果越好;线圈激励时间越长,激励电流越大,越容易检测出缺陷。

研究结果表明:基于线圈电磁激励的红外热成像检测方法可以检测阀门的冲刷腐蚀缺陷。接下来研究的重点是检测不同构造的腐蚀缺陷,以及通过热成像检测快速高效地进行检测的最佳方法。