摘要:密封界面的泄漏机理是机械密封研究与应用的焦点问题之一,涉及泄漏通道表征、粗糙表面的接触力学模型、界面微观形貌变化以及介质流体在泄漏通道中的流动阻力等问题。回顾了近几十年国内外接触式机械密封泄漏通道模型的研究,深入分析了G-W模型、M-B模型和Persson模型3种粗糙表面接触力学模型的贡献和存在的问题,提出了一种基于逾渗理论的泄漏通道新模型;探讨了密封界面的分形参数、泄漏通道的流动阻力以及密封界面的有限尺寸效应对泄漏特性的影响,指出孔隙连通贯穿界面和流体流经贯穿通道的流动阻力小是密封界面产生泄漏的成因,以及泄漏通道的形成和泄漏通道内的流体流动特性是泄漏机理研究的主要方向。

关键词:机械密封;界面;空隙率;微通道;固体力学;泄漏;阻力;模型

引 言

在工业应用中,环境保护、资源节约以及低成本维护长周期运行的要求,使得接触式机械密封再次成为国内外学者研究的热点[1]。与非接触式机械密封相比[2-3],接触式机械密封结构相对简单,不需要复杂的端面供液系统或供气阻塞控制系统,制造和维护成本较低[4],且在设计工况下,同样有着良好的密封性能和可靠性能。但是,接触式机械密封的泄漏失效仍很普遍[5]。为此,人们通过持续不断的研究试图揭示接触式机械密封泄漏机理,进而能够准确预测泄漏率[6],以及制定更为有效的防漏措施,减少机械密封因过早更换造成浪费或者因超期服役引起物料流失和环境污染。

本文旨在回顾和总结近几十年国内外接触式机械密封泄漏通道模型,以及为揭示泄漏通道成因涉及的粗糙表面接触力学模型研究现状,指出存在的不足,提出新的泄漏通道模型,探讨影响接触式机械密封界面泄漏特性的因素,指明接触式机械密封泄漏机理今后研究的方向,为进一步开展接触式机械密封的理论分析和工程应用提供借鉴。

1 接触式机械密封泄漏通道模型研究现状

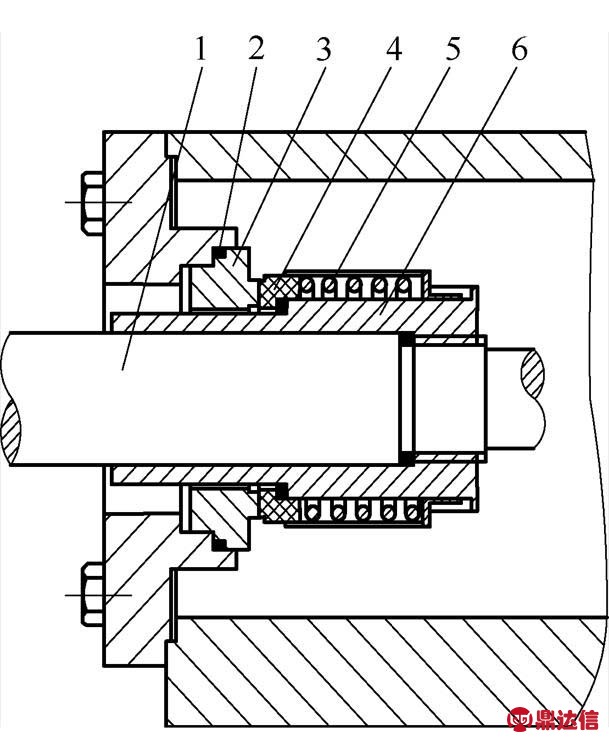

机械密封是依靠弹性元件对动环和静环界面的预紧,或介质压力与弹性元件共同压紧而达到密封的轴向界面密封装置。典型的机械密封结构组成如图1所示,基本元件包括:摩擦副(由动环和静环组成)、弹性元件(弹簧或波纹管)、辅助密封、防转件、传动件等。

图1 常见机械密封结构

Fig.1 Common mechanical seals structure

1—axle; 2—O-ring; 3—staticring; 4—rotating ring;5—spring; 6—sleeve

密封界面间泄漏通道的形成机理一直是机械密封领域亟待解决的一个关键问题,为此,国内外学者进行了大量研究。

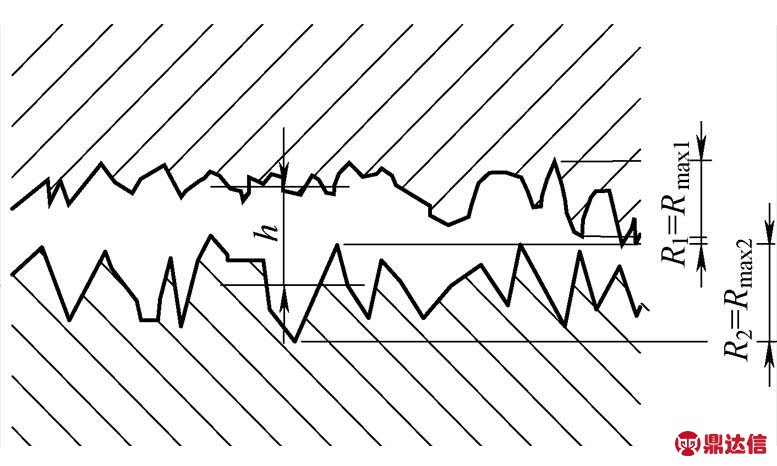

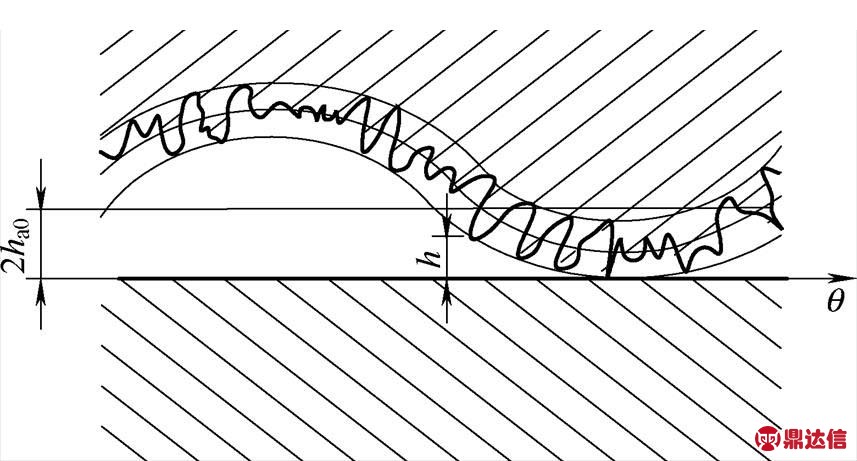

Heinze[7]假设密封间隙的流体遵守流体动力学规律,认为通过该间隙的流体为层流运动,建立了理想光滑平面泄漏模型,如图2所示。Mayer[8]考虑了动、静环表面上的粗糙微凸体的分布,认为流体膜厚不是一成不变的,并将粗糙微凸体之间非接触区域形成的通道简化为如图3所示的平均间隙泄漏模型。

图2 光滑平面泄漏模型

Fig.2 Leakage model of parallel smooth surface

图3 粗糙表面泄漏模型

Fig.3 Leakage model of rough surface

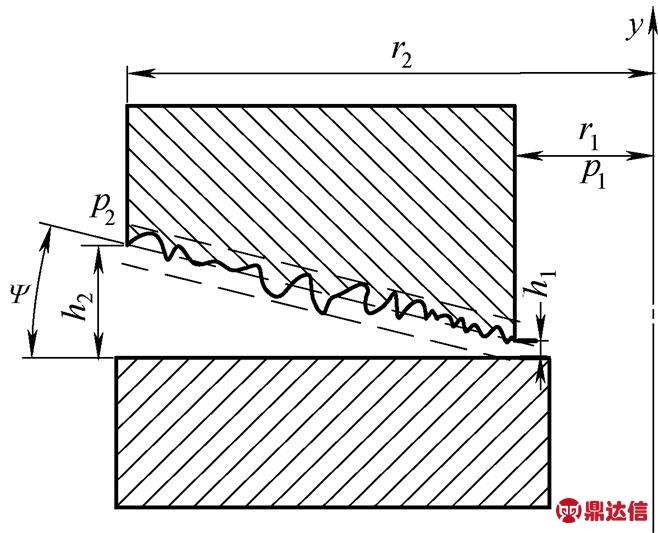

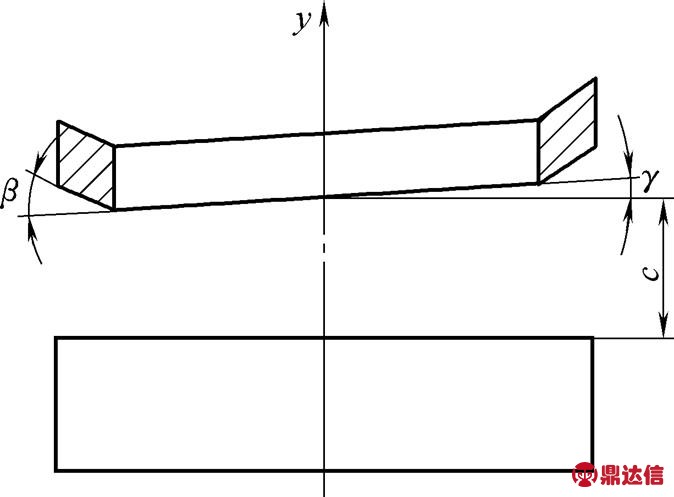

20世纪80年代初,Lebeck[9]在考虑动、静环的绕曲、力变形、热变形、加工过程及材料稳定性后,给出了用傅里叶公式描述的如图4所示的具有波度的界面间隙。随后,Lebeck[10]、Elhanafi等[11]综合考虑接触界面的粗糙度和波度后,将接触界面通道表示成锥形密封界面模型,如图5所示。彭旭东等[12]考虑了应力和温度作用使得密封界面产生变形,从而发生收敛间隙或者扩散间隙,建立了密封环因外径受压而使得密封界面在径向上出现收敛锥度的密封泄漏模型,如图6所示。

图4 波度表面泄漏模型

Fig.4 Leakage model of wave surface

图5 锥形表面泄漏模型

Fig.5 Leakage model of conical surface

图6 径向收敛锥度的泄漏模型

Fig.6 Leakage model of radial taper of convergence

1991年Majumdar等[13]提出M-B分形理论,为机械密封端面泄漏通道的研究[14]提供了新的方法。孙见君等[15-16]、魏龙等[17]基于分形理论将机械密封界面简化为刚性理想光滑平面与粗糙表面的接触,利用分形参数表征密封接触界面具有的粗糙度、波度和锥度在所有尺度上的不规则性,建立了与时间相关的分形泄漏率预测模型,如图7所示,研究了密封端面形貌、接触压力以及端面磨损后的形貌变化等因素对泄漏率的影响。

图7 基于分形描述的泄漏模型

Fig.7 Leakage model based on fractal description

Green[18]考虑到密封界面磨损对密封界面锥角的改变,认为密封端面的模型是随时间不断变化的,提出了一种可预测不同时间下的泄漏量和动态特性的界面间隙模型,如图8所示。

上述密封界面泄漏通道模型的研究对机械密封泄漏问题的解决有着重要的指导意义,这些模型将粗糙接触界面间的孔隙简化成沿径向等高的界面间隙(或平行间隙,或余弦曲线间隙),极大地简化了计算过程。但是,接触界面的有些空穴并未连接成贯穿界面、加入到形成泄漏的通道行列,导致这些模型计算值均大于实测值,极大地限制了其在工业领域的应用。因此,亟需建立一种新的泄漏通道模型来揭示机械密封界面泄漏机理。

图8 倾斜安装端面的泄漏模型

Fig.8 Leakage model of inclined face

近年来,逾渗理论被运用到密封领域,尤其是静密封领域,如垫片密封[19]和机械密封的O形圈辅助密封[20]。逾渗(percolation)的概念最早是Hammersley等[21]于1957年提出的,用于描述流体在随机介质中的流动问题,后来发展运用于多孔介质中的流体流动[22-23],导体和绝缘体的复合材料[24],群体中疾病的传播,通信或电阻网络等。将其应用于机械密封动环与静环的接触界面,可以揭示泄漏通道的形成机制。

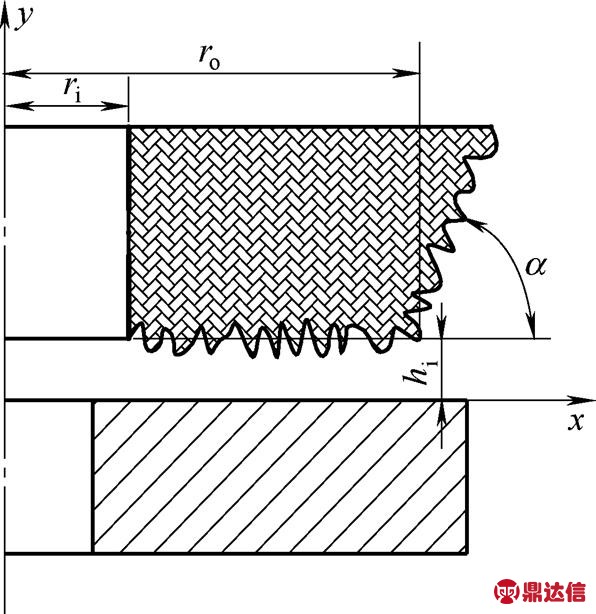

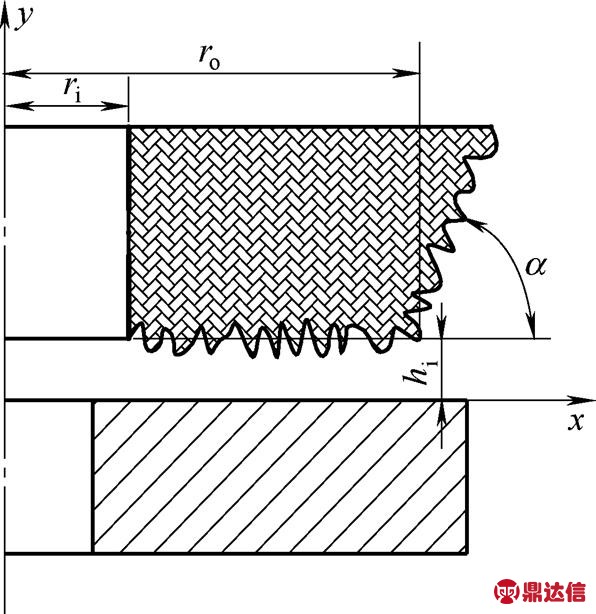

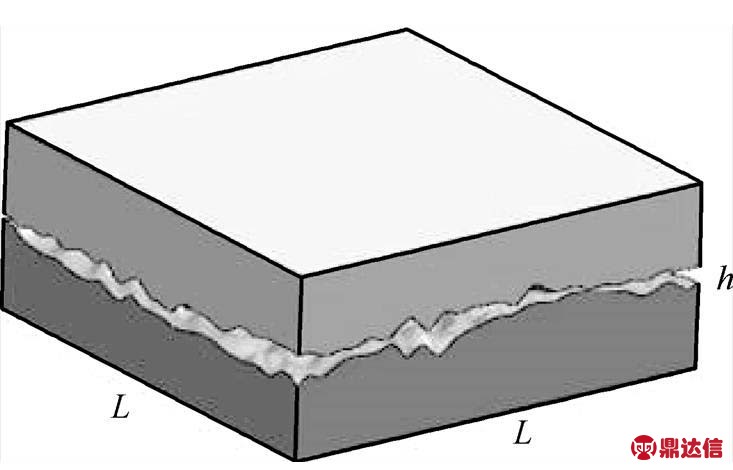

对于端面具有一定粗糙度的动环和静环,其密封界面的接触区域和非接触区域可视为由骨架和孔隙构成的多孔界面,如图9所示,界面高度为动、静环粗糙度之和。

图9 动、静环界面的接触模型

Fig.9 Dynamic and static ring contact model

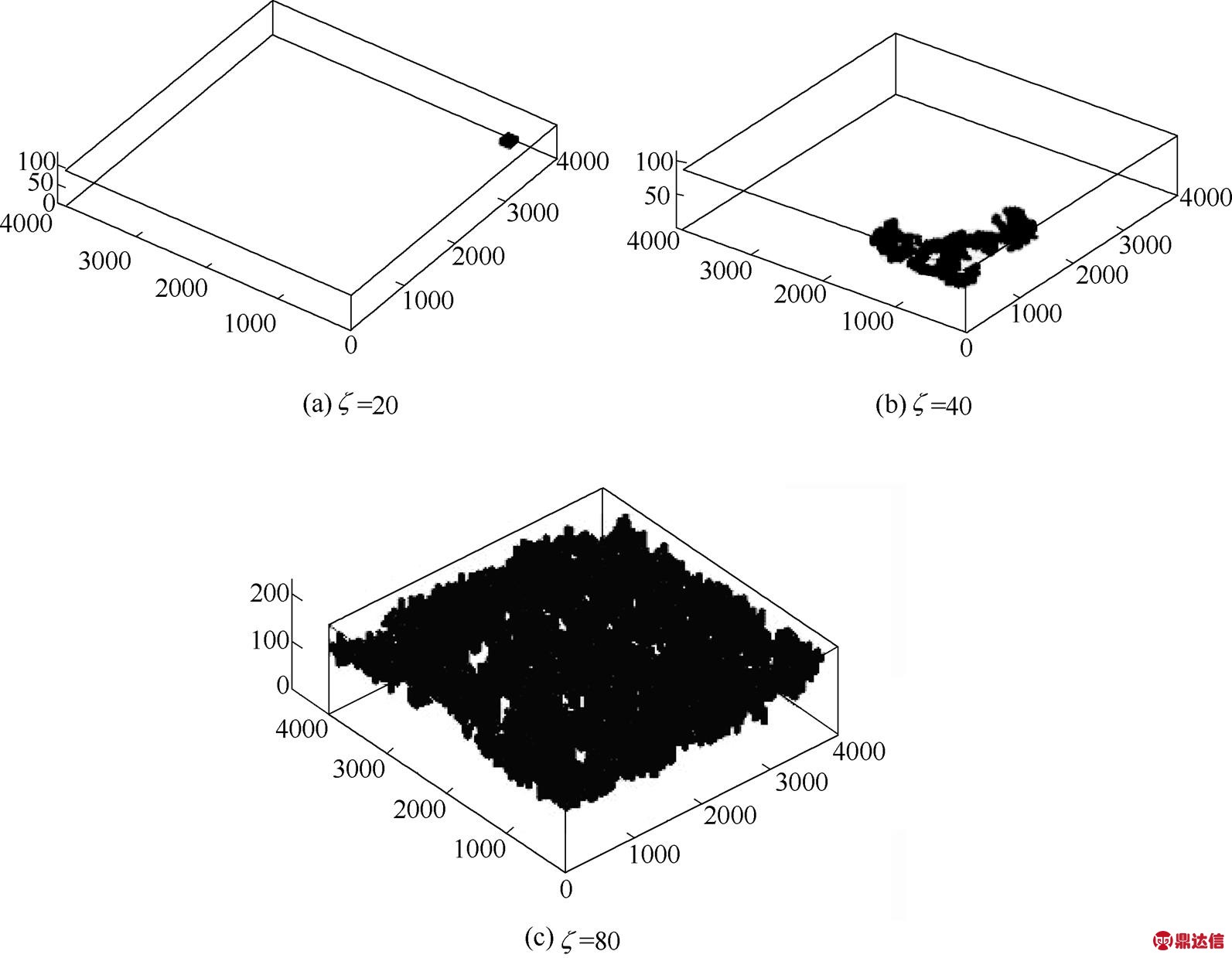

为了描述密封界面的孔隙分布状况,将密封界面划分为网格矩阵,随着放大倍数的增加,密封界面间的非接触区域会随之变多,当放大倍数达到某一临界值,便会出现一个网格单元(称之为逾渗点),将密封界面未接触的两部分连接起来,形成泄漏通道。此时的孔隙率称为逾渗阈值(PC),发生逾渗时最大团称为逾渗团(percolation cluster),逾渗团所占密封界面的比率称为逾渗概率(percolation probability)。图10是不同放大倍数z下密封界面最大团孔隙分布状态,其中黑色为相互连通的最大团空隙。如果忽略更小尺度的通道和泄漏通道其他因素的影响,可以通过逾渗时逾渗点的孔吼尺寸来计算流过逾渗通道的流量[25]。

图10 不同放大倍数下密封界面最大团孔隙分布状态

Fig.10 Largest group distribution between seals interface under different magnification

2 界面接触力学模型研究现状

动、静环界面接触力学问题是另一个关键问题,它关系到端面比压作用下密封界面是否发生逾渗。由于影响微凸体接触力学的作用机理非常复杂,且影响因素很多[26],目前仍有很多问题,如表面微凸体弹塑性流动判据、真实接触面积[27]、接触压力[28]、接触刚度[29]等理论计算、实验的测量以及实验可重复性和普适性等[30],没有得到根本性解决。

接触力学模型可以归纳为以下4种经典类型:1882年Hertz[31]弹性理论、1966年Greenwood等[32]基于统计学特征的G-W模型、1991年Majumdar等[33]基于分形理论的M-B分形模型以及2004年Persson等[33]将真实接触面积作为放大倍数函数的Persson模型。

2.1 G-W接触力学模型

Greenwood等[32]将粗糙微凸体简化为曲率相同的球截体,每个微凸体的高度服从高斯分布,提出基于表面微凸体纯弹性变形的粗糙表面弹性接触模型;随后,Abbott等[34]和Pullen等[35]先后建立了基于表面微凸体完全塑性变形的粗糙表面接触模型。为了弥补弹性和塑性接触模型忽略了微凸体弹、塑性变形区间的缺陷,Chang等[36]基于微凸体变形体积守恒原理建立了具有弹性和塑性变形的粗糙表面弹-塑性接触模型(简称CEB模型),该模型的不足在于临界屈服点上接触载荷值存在跳跃式变化,两者过渡区间的弹塑性变形未予考虑。赵永武等[37]通过研究,提出了包含弹性、弹塑性和塑性3种变形状态的表面接触模型,并在后续工作中解决了微凸体接触压力变化和承载面积变化在变形转化临界点处连续光滑问题。

G-W模型基于接触面积小于球截体轮廓开口截面积的假设,得出了“微凸体先发生弹性变形,再发生弹塑性变形或是完全塑性变形”结论。但G-W模型考虑没有微凸体间的相互作用,只有在载荷比较小时,数值仿真计算和实验数据才比较吻合;同时,G-W模型中的表征粗糙表面参数(如高度分布、微凸体的曲率半径R等)受测量仪器分辨率和取样长度的影响,具有强烈的尺度依赖性,使得分析结果不具有普适性;另外,“接触面积小于轮廓开口截面积”假设,不符合变形前后微凸体骨架体积不变原则。

2.2 M-B分形接触力学模型

1991年Majumdar等[38]利用Weierstrass- Mandelbrot分形函数(W-M函数)表征表面形貌,提出了基于不同观测尺度的接触力学模型。贺林等[39]通过研究也获得了相似的弹-塑性接触模型,与M-B模型一样也没有考虑介于弹性与塑性之间的弹塑性接触问题。1994年Wang等[40]对M-B模型进行了相应的改进修正。朱育权等[41]、田红亮等[42]、兰国生等[43]、缪小梅等[44]和丁雪兴等[45]依据修正M-B模型推导出了单个微凸体的接触面积与微凸体法向变形量呈反比的关系。Morag等[46]、杨红平等[47]、成雨等[48]、金守峰等[49]基于分形模型,应用Hertz理论证明了微凸体的临界接触面积与微凸体的尺寸相关,推导出了接触变形过程中微凸体先发生弹性变形,再发生弹塑性变形和完全塑性变形的结论。

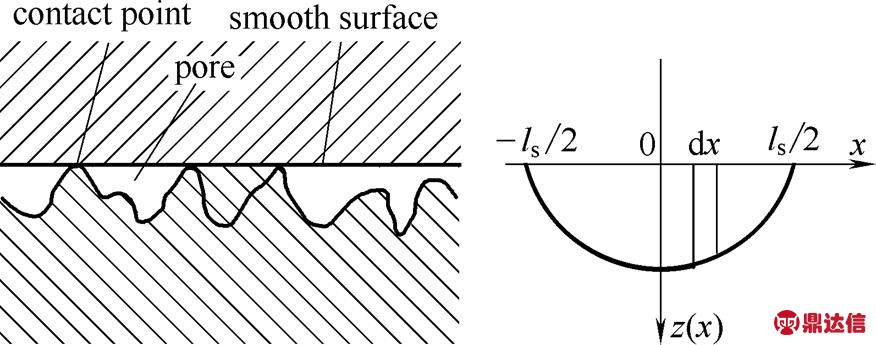

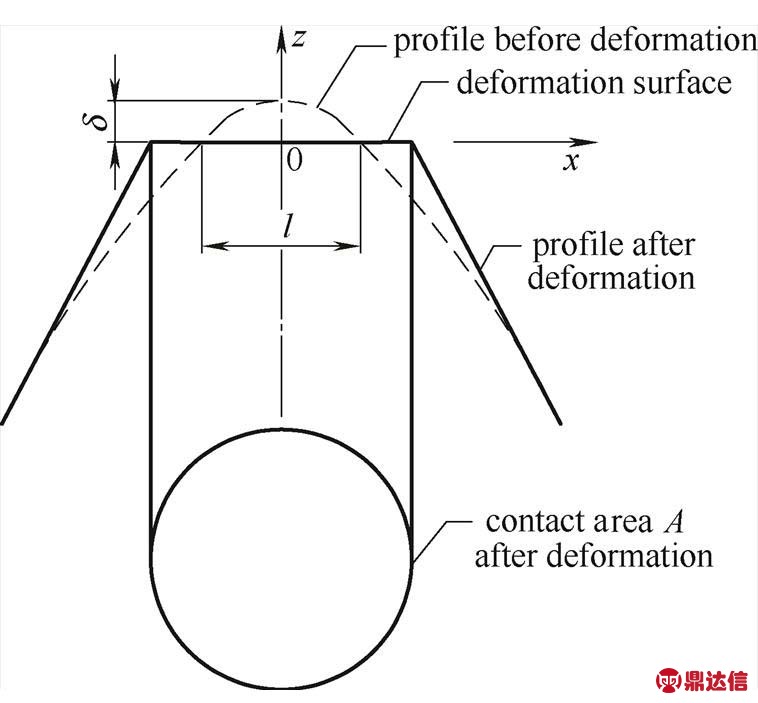

M-B模型解决了采样长度和仪器分辨率对粗糙表面表征的影响,但是M-B模型采用对应于接触面积A的轮廓底部开口尺寸 描述初始表面轮廓

描述初始表面轮廓 ,导致初始轮廓随着接触面积A或l变化而变化,如图11所示,这与事实相悖,由此得出“微凸体先发生完全塑性变形,再发生弹塑性变形、弹性变形”有违事实的结论。

,导致初始轮廓随着接触面积A或l变化而变化,如图11所示,这与事实相悖,由此得出“微凸体先发生完全塑性变形,再发生弹塑性变形、弹性变形”有违事实的结论。

图11 单个微凸体接触模型

Fig.11 A single asperity contact model

2.3 Persson接触力学模型

Persson等[50-51]借助分形理论和频域变换等数学方法,提出了考虑多尺度效应的接触力学理论。推导出在不同观测尺度下,通过求解应力分布函数的控制方程,得出接触界面的应力分布和真实接触面积在不同观测尺度下的变化规律,解决了接触微凸体几何形状由于难以准确描述而求解接触力学的问题。

近年来,越来越多国内外学者运用Persson接触力学理论和逾渗理论对密封泄漏机理进行研究。

Lorenz等通过实验验证了Persson接触力学模型的正确性,实验数据与理论数据有很好的吻合[52],并基于上述模型研究了高度分布函数的偏态对泄漏率的影响[53]。Bottiglione等[19]依据二维逾渗理论及接触力学理论,建立了二维逾渗泄漏通道模型,推导出单个逾渗通道的泄漏率,并分析了表面分形形貌、材料特性及施加载荷对泄漏通道临界尺度的影响规律,对Persson模型与G-W模型进行比较,发现在给定的载荷下,在Persson模型中,接触面积随放大倍数的增加而递减的显著性没有在G-W模型中大,同时,分形维数D的增加会减小两种模型计算的泄漏量Q间差距。Dapp等[54]在超级计算机上生成了具有分形特征的三维表面形貌,数值仿真了泄漏通道中流体的流动,得到流体在泄漏通道中的速度分布和总的泄漏量。

Bottiglione等[55]在其静密封机理的研究中讨论了多个泄漏通道共存的情况,假设泄漏通道中的压降主要是由泄漏通道的逾渗点孔吼尺寸大小造成的,认为密封界面两相邻逾渗通道之间的距离ξ和同一通道上相邻两个孔吼之间的距离λb具有严格的关联性,然而这两个距离的长度关系尚存在争议。Hunt[56]根据逾渗理论认为可以忽略当放大倍数z超过zc时,由于出现更多的逾渗通道而增加的泄漏率,这是因为液体流过这些更小的泄漏通道时需克服更大的流动阻力,所以泄漏是由逾渗点孔吼尺寸为λc的逾渗通道决定的。

周敏[25]建立了给定参数下的密封界面三维逾渗模型,依据逾渗理论分析了密封界面泄漏通道的逾渗特性,研究了材料参数、工况参数及界面形貌参数等对密封界面逾渗时逾渗点孔吼尺寸λC的影响。张超[57]利用Persson接触理论,在考虑多尺度效应情况下,研究了密封压紧力、密封界面几何形貌以及垫片的几何尺寸对密封性能的影响。包超英等[58]基于渗流原理建立了接触式机械密封界面间渗流通道模型,利用Darcy公式计算了界面间的泄漏率,研究了膜厚、表面粗糙度、界面宽度和对泄漏率的影响。在此基础上包超英等[59]通过对动量方程和连续性方程的推导,得到适用于密封界面间流体流动的控制方程,提出一种密封界面间泄漏率的解析计算新方法。史建成[60]提出了一种基于栅格泄漏模型的静密封界面泄漏状态预测模型。研究表明泄漏发生的概率在逾渗阈值附近呈现急转变化的规律,密封界面的接触面积、表面粗糙度等对密封界面的状态演变特性影响显著。

3 接触界面泄漏特性的影响因素分析

机械密封界面产生泄漏除了需要界面上的孔隙连通并贯穿界面形成泄漏通道,还要流体流经贯穿通道的流动阻力小于密封腔内、外压差提供的推动力。因此,影响泄漏特性主要有以下几点因素。

3.1 密封界面的形貌变化

机械密封在运行过程中,动、静环密封界面常处于混合润滑状态,有微凸体的动态剪切磨损或黏着失效发生,其界面形貌和孔隙率是不断变化的,进而影响逾渗点孔吼尺寸和泄漏率的大小。

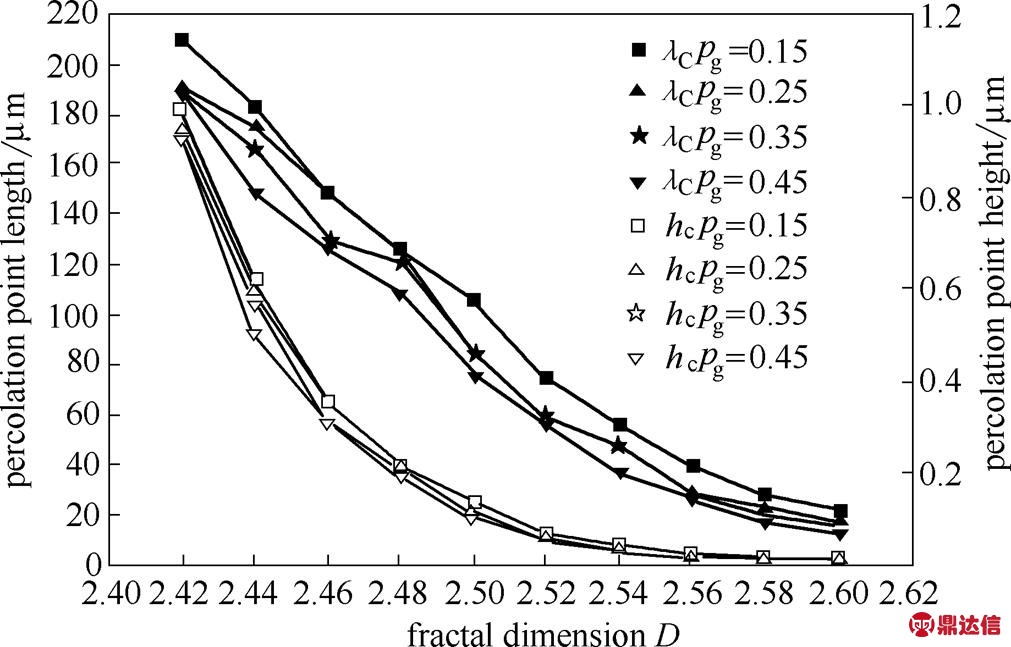

Yu等[61]运用分形理论,通过加速实验研究了压力、转速和温度等参数对密封界面形貌的影响,建立了泄漏预测模型。Sun等[62]、魏龙等[63]基于分形理论接触式机械密封泄漏模型,指出存在一个泄漏率最小的最优分形维数。房桂芳等[64]依据Aechard磨损理论,建立了机械密封端面的黏着磨损分形模型,研究表明端面磨损率随着分形维数的增加先迅速减小后逐渐增大,存在一个使磨损率最小的最优分形维数。周敏[25]研究了在不同比载荷作用下软质环的分形尺度系数G和分形维数D对孔吼尺寸λC的影响趋势,研究表明分形维数较小时,孔吼尺寸λC随D的增大而迅速减小;当D较大时,孔吼尺寸λC减小速度变得很缓慢,如图12所示。

图12 软质环分形维数对孔吼尺寸的影响

Fig.12 Effect of static ring fractal dimension on hole size

3.2 密封界面的流动阻力

密封界面间微通道内流体的流动受压力、阻力、离心力等作用,其中流体阻力受流线迂曲度及孔喉尺寸、泄漏流体的流速等诸多因素的影响,流动特性极为复杂,难以准确描述。

目前,许多学者把微通道简化为多孔介质的空隙结构,研究微通道内流体流动阻力[65-67]。Yun等[68]求解三维多孔介质中随机放置圆柱状颗粒的迂曲度,得出迂曲度是孔隙率和几何参数的函数,避开了经验常数,为机械密封界面迂曲度的求解提供了借鉴。吴金随[69]结合“平均水力半径”和孔喉模型得到一个新的孔喉阻力模型,指出流体在多孔介质中的流动阻力是由黏性能量损失和动力学能量损失引起的。流体流动为层流时,流动阻力主要是由黏滞能量损失引起的;流体流动变为湍流时,流动阻力主要由不规则的孔隙引起的局部能量损失决定。鲁进利等[70]通过实验研究了微通道内去离子水的流动阻力特性,对不同的微通道截面进行研究,结果表明微通道截面的大小和形状都会对摩擦阻力系数造成影响,且进、出口局部阻力系数变化趋势一致,入口局部阻力系数要比出口的大。

3.3 密封界面的有限尺寸效应

逾渗阈值是机械密封界面能否构成微通道的判据。在逾渗理论中,逾渗阈值是基于无限尺度下出现逾渗时的临界孔隙率,二维四方格子所对应的逾渗阈值为59.28%,三维四方格子所对应的逾渗阈值为31.16%。王俊峰[71]采用Monte Carlo模拟方法研究了三维立方格子上的各项同性逾渗和点逾渗,通过大规模的模拟和对数据进行有限尺寸标度分析获得了关于逾渗阈值和临界指数的高精度估计。而在有限尺寸的机械密封界面上,存在贯穿密封界面的泄漏通道具有一定的随机性,不能简单使用无限尺度下的逾渗阈值来判定机械密封界面的逾渗阈值。

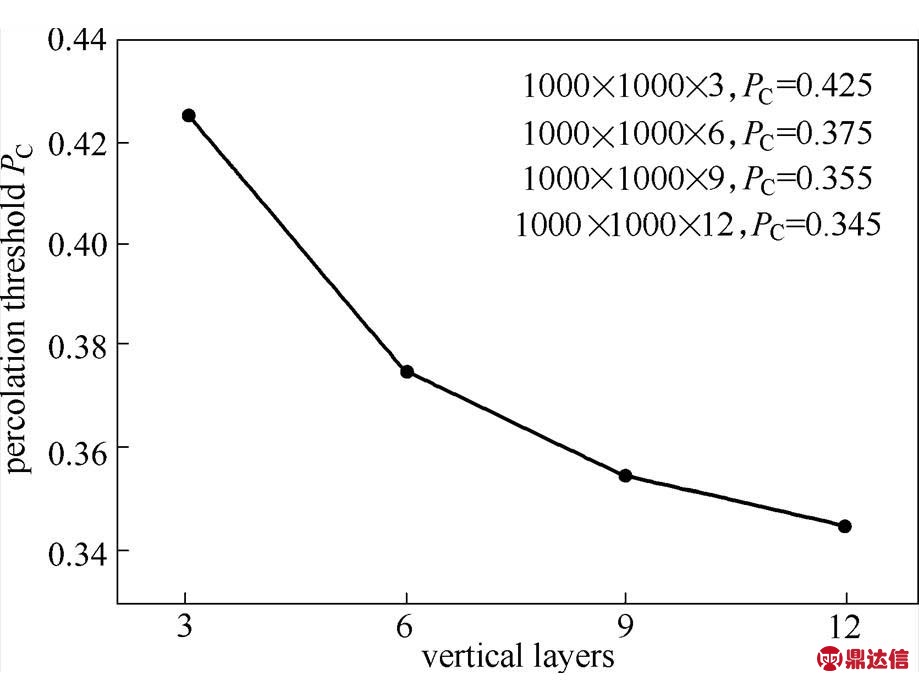

本文作者针对机械密封动、静环粗糙表面特征,建立了长、宽与高4 mm×4 mm×0.6 μm尺度相对悬殊的动、静环多孔密封界面模型,基于MATLAB编程建立了逾渗阈值的搜索算法,研究表明随着高度方向划分网格层数从3层增加到12层,逾渗阈值PC逐渐变小,当网格层数增加到一定数量时,逾渗阈值PC将趋于一定值,如图13所示。

4 结论与展望

综上所述,国内外学者对接触式机械密封的泄漏机理进行了大量研究,取得了令人可喜的成果,但仍不完善,还需更多的探索。

图13 密封界面在不同网格层数下的逾渗阈值

Fig.13 Percolation threshold of seal face under different grid layers

4.1 密封界面泄漏通道的形成

密封界面的两个表面均存在凸点和凹坑,具有强无序和随机特征,彼此相互接触后形成密封界面间的通道,应用逾渗理论建立整个密封界面的微通道模型需要从系统的角度考虑孔隙率、孔隙分布、孔隙连通性、连通孔隙的迂曲度的影响,这是解决接触式机械密封泄漏机理的一个关键问题。

4.2 密封界面泄漏通道内的流体流动特性

密封界面中不同尺寸下的泄漏通道中的流体表现出不同的流动规律。泄漏通道尺寸较大时,流体主要表现为连续、稳定、牛顿流;泄漏通道尺寸较小时,流体主要表现为滑移流、微动力流。因此要考虑微泄漏通道的多尺度效应对流体流动规律的影响。同时,由于微通道具有非常复杂的且又无法确切知道的形状,黏性作用明显而又复杂,很难像对普通黏性流体流动那样推导出运动方程。同时需要考虑有限尺寸的影响以及孔吼尺寸λc对流体阻力的影响。因此,如何建立泄漏流体流动模型,准确反映微观流体在离心力场中的流动特性成为解决接触式机械密封泄漏机理的又一关键问题。

4.3 密封界面的三维重构技术

目前简化的密封界面几何模型没有真实反映表面形貌,其计算的泄漏量都大于实际值。因此如何正确表征密封界面的三维形貌及其加载条件下的逾渗特性,是正确计算机械密封界面泄漏量的前提。通过图像处理、三维重构等技术建立真实的密封界面的三维形貌,利用有限元分析软件对密封界面在不同材料,不同施加载荷下的逾渗通道变化进行分析,对加载后的孔隙分布进行仿真,揭示密封界面逾渗泄漏通道的形成和变化,从而对机械密封界面设计和加工提供理论指导。

4.4 密封界面孔隙率随摩擦磨损过程的变化规律

密封界面间的孔隙率反映了密封界面微凸体的接触程度,而机械密封在运行过程中,其界面间微凸体形貌和密封界面的几何形状都是不断变化的,因此,需要对密封界面进行摩擦磨损加速实验研究,揭示密封界面孔隙率在加速实验条件下(端面比载荷、运转速度、端面温度)与时间的相关规律,以及加速实验条件对密封界面孔隙率的影响,进而研究密封界面的微通道大小及其微通道流体的流动特性。在此基础上还需研究协同效应下,辅助O形圈与密封工作面间接触应力的时间相关规律,最终实现运用逾渗理论对机械密封寿命的预测。

4.5 高效稳定的模拟仿真方法

目前,还没有专业的逾渗数值模拟商业软件,有限元模拟的主要难点在于三维表面形貌的建模、接触边界条件的处理、弹-塑性变形的判别以及如何缩短有限元模拟时间等问题。由于真实粗糙表面复杂几何形态及其多个尺度本质,为获得高精度的机械密封界面的逾渗阈值,在对密封界面进行网格划分时,网格单元数量往往在亿级数量级,需要运用高性能的工作站求解,同时模拟求解的时间较长。在获得满意求解精度的前提下,如何合理划分网格单元数量、改进编程算法等有待进一步研究。

机械密封泄漏机理研究是一个涉及泄漏通道表征、粗糙表面的接触力学模型、界面微观形貌变化和介质流体在泄漏微通道中的流动阻力等多学科交叉的、非常复杂的问题。这一问题的解决必将为接触式机械密封的理论发展、结构设计以及工程应用等方面开创一条新思路,赋予接触式机械密封更多更广的使命。

符 号 说 明