摘 要:针对压力淬火的外模压力对弧齿锥齿轮齿形精度影响,以齿面变形为研究对象,采用UG对弧齿锥齿轮进行建模,运用有限元分析软件DEFORM对压力淬火过程进行仿真;依据现有热处理工艺,在仿真计算求得最佳油温基础上,研究了不同压强参数对齿形变化的影响。仿真计算考虑相变和潜热影响,分析了热处理过程中热应力、组织应力和外加载荷之间的相互作用,结果显示:外模压力较小时,轮齿中部在组织应力作用下向上隆起;外模压力增大到一定数值时,隆起得到有效抑制;压力继续增大,端面齿顶开始下沉。

关键词:压力淬火;弧齿锥齿轮;外模压力;齿形精度;DEFORM

1 引言

压力淬火常用于大型薄壁齿轮、面齿轮、锥齿轮淬火过程的尺寸控制,淬火压床通过治具固定齿轮并对其施加稳定压力,抵消淬火引起的组织引力从而保证齿轮平面度、圆度、径向尺寸和齿形变化[1]。为了限制上述尺寸变化,需要通过外模对齿顶施加一定压力。如果淬火压床压力参数选择不恰当,轮齿变形可能比普通淬火更大,齿轮运行将产生振动并加速磨损[2-3]。过去热处理参数的选择通过经验和试验来完成,这个过程需要耗费大量时间和成本[4]。计算机技术的发展使热处理仿真越来越多地应用于指导实际生产,例如预测普通淬火、激光淬火[5]、高压气淬[6-7]和感应淬火[8-9]的温度场、组织场、应力应变场和硬度场分布。

通过压力淬火仿真研究能够掌握不同参数对轮齿变形影响规律,确定恰当的工艺路线,减少试验次数[10]。以格里森淬火压床为研究对象,对弧齿锥齿轮大轮压力淬火过程进行有限元分析研究,通过对比不同压力参数得到齿形变化规律,为热处理工艺的制定提供理论指导。

2 齿轮模型及热处理工艺

弧齿锥齿轮模型通过从属于三维软件UG8.0的GC工具箱建立,仿真过程热处理工艺参照实际生产热处理工艺制定而成,弧齿锥齿轮具体参数及热处理工艺路线如下:

2.1 齿轮和材料模型

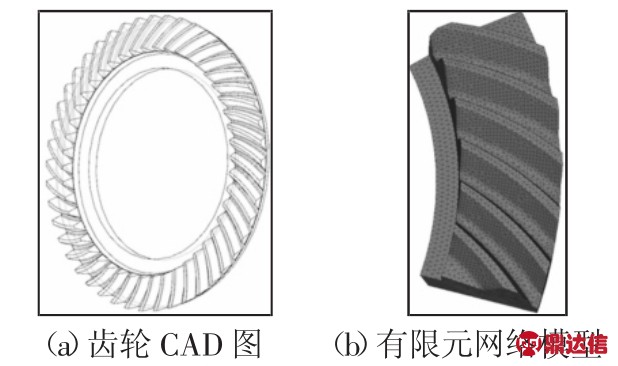

弧齿锥齿轮由展成法加工而成,齿数为46,模数为8.22,节圆直径为378.12mm,节锥距为170.283mm,压力角为20°,螺旋角为35°,节锥角为71.939°。弧齿锥齿轮CAD图,如图1(a)所示。为减小计算量,取齿轮八分之一划分网格,网格形状为四面体,局部划分表面网格,最小元素尺寸为1.2mm,元素总数为97956,有限元网格模型,如图1(b)所示。齿轮材料为20CrMnTi渗碳钢,这种钢具有淬透性强、低温冲击韧性高等优点,常用于制造齿轮,热物理性能,如表1所示。

图1 齿轮模型

Fig.1 Gear Model

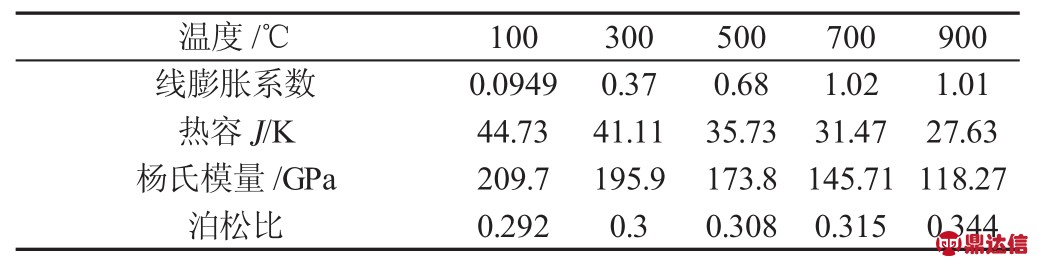

表1 20CrMnTi热物理性能

Tab.1 Thermal Physical Properties of 20CrMnTi

2.2 热处理工艺

实际生产中,弧齿锥齿轮机加工后先进行去应力回火,回火结束后在井式渗碳炉中渗碳。热处理仿真工艺设计忽略回火步骤,从渗碳开始仿真计算。渗碳主要分为两步:首先,在炉温900℃,碳势1.15%环境中渗碳3h;然后,温度保持不变,碳势降至1%,继续渗碳2h。为减小淬火引起的变形,渗碳结束后,齿轮在840℃环境预冷30min,之后在格里森淬火压床进行压力淬火。

3 仿真计算

3.1 边界条件

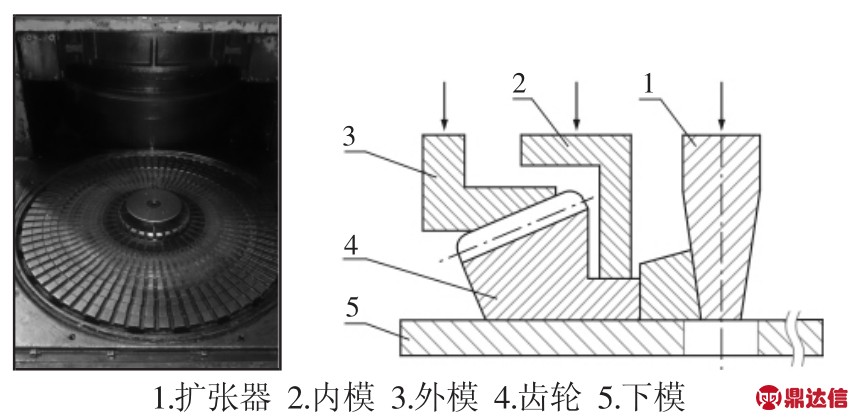

普通淬火时,齿轮水平或竖直放置于齿轮架上,逐渐浸入油池并冷却至油温,淬火过程产生的温度梯度是热应力的来源,也是形成相组成差异的原因,齿轮在温度梯度产生的热应力和相变产生的组织应力作用下,将产生一定程度的扭曲变形。由于普通淬火未对齿轮施加抑制变形压力,齿轮将自由地产生变形,常常导致变形量超差。压力淬火通过在工件表面施加压力来抵消热应力和组织应力,抑制变形并保证尺寸。以弧齿锥齿轮大轮为例,齿轮在预冷后置于淬火压床下模并通过扩张器对中,之后通过由液压杆驱动的扩张器、内模、外模向齿轮施加压力,用以抵消热应力和组织应力,降低径向圆跳动和底面平面误差。

图2 格里森淬火压床工作示意图

Fig.2 Schematic Diagram of Gleason Pressure Quenching Machine

仿真计算需要先确定恰当的油温参数,淬火油温度选取分为20℃、80℃、140℃三种情况,对应淬火油温的低温、中温、高温状态,实际生产中也经常使用上述三种油温。通过对比不同油温下齿轮组织、硬度分布、变形能够得到最佳温度参数,之后将这一温度作为固有条件对不同齿顶压力参数对齿形精度的影响进行分析,得到最佳压力参数。

格里森淬火压床及其工作示意图,如图2所示。实际生产中,齿顶压强取值范围通常在(50~100)MPa之间,为研究不同压强对齿形影响,压力淬火仿真计算时齿顶压强的参数选取分为0MPa、50MPa、70MPa、100MPa 四种情况,齿顶压强为 0MPa 相当于普通淬火状态。此外,齿轮两侧截断面设为热对称面,其它表面设为热交换面。

3.2 数值模型

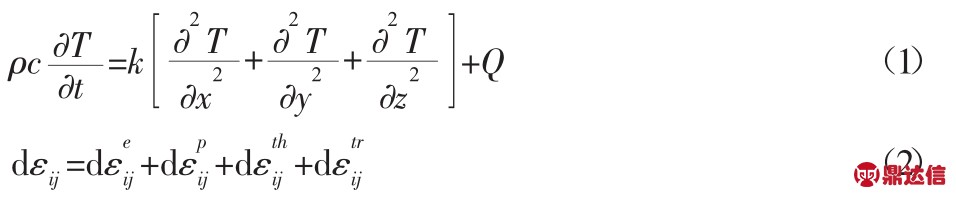

数值模型的建立对仿真的准确性至关重要,依据金属热力学原理,针对仿真过程中热处理时的齿轮不同部位温度变化,采用热传导方程(1)求得;同时,热应力、组织应力和外加载荷引起的尺寸变化,使用应变增量方程(2)求得,即:

式中:ρ—材料密度;c—材料比热;T—齿轮温度;k—热导率;Q—相变潜热;t—时间;dεij—应变增量;d —弹性应变增量;d

—弹性应变增量;d —塑性应变增量;dε

—塑性应变增量;dε —热应变增量;d

—热应变增量;d —相变应变增量。

—相变应变增量。

热处理过程的组织转变分别由式(3)、式(4)求得;淬火过程马氏体相变属于无扩散相变,使用式(3)求得;初相转变为奥氏体,奥氏体转变为珠光体、铁素体、贝氏体则使用式(4)计算。

式中:T—大轮温度;C—碳含量; —等效塑性应变;

—等效塑性应变; —流动应力;其它为材料参数。

—流动应力;其它为材料参数。

4 计算结果及分析

4.1 不同淬火油温对比仿真

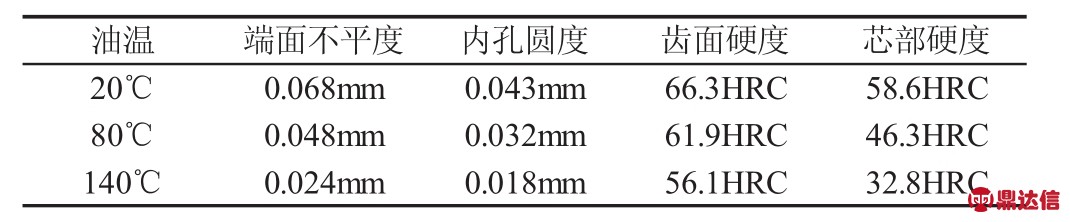

渗碳结束时,轮齿表面碳含量约为0.9%,渗碳层深度为1.4mm。不同淬火油温下齿轮变形和硬度分布,如表2所示。由表可知油温为80℃时齿面硬度、齿芯硬度分别为62.8HRC和48.1HRC,回火后齿轮的组织和硬度能够满足生产要求,油温为20℃时,齿轮马氏体含量和硬度更高,但是齿轮变形量也更大,在能够满足硬度要求的情况下,应选择变形量较小的方案。油温为140℃时,齿面和齿芯硬度不足,达不到这种齿轮实际使用要求,容易因硬度不足产生过量塑性变形,出现啮合不良或断齿,综合比较下淬火油温设为80℃为最佳,此时齿轮变形量较小且满足外硬内韧的组织要求。

表2 不同油温下齿轮变形及硬度分布

Tab.2 Under Different Oil Gear Deformation and Hardness Distribution

4.2 不同齿顶压力对比仿真

弧齿锥齿轮温度场、组织场和硬度场分布与冷却速率相关,齿顶压强分布对上述各场影响很小。油温80℃时轮齿不同部位冷却曲线,如图3所示。由图可知齿顶冷却速率最高,齿面和齿根次之,齿芯温度最高,这一过程形成的温度梯度和金相组织分布是应力、应变的主要来源。齿顶在淬火3s时首先开始马氏体转变,此时温度为320℃。齿面、齿根、齿芯分别在淬火6s、14s、30s开始马氏体转变。淬火结束时,齿顶、齿面、齿根马氏体体积分数分别为0.96、0.88和0.78。齿芯相组成与表面相差较大,马氏体、铁素体、珠光体体积分数分别为0.43、0.28、0.17,其余组织为少量残余奥氏体和贝氏体,轮齿最终变形是热应力、组织应力和外加载荷的共同作用。热处理结束时,齿顶、齿面、齿根、齿芯硬度分别为 63.4、61.9、57.3、46.3HRC。

图3 轮齿不同部位冷却曲线

Fig.3 Cooling Curve of Different Parts of Gear Teeth

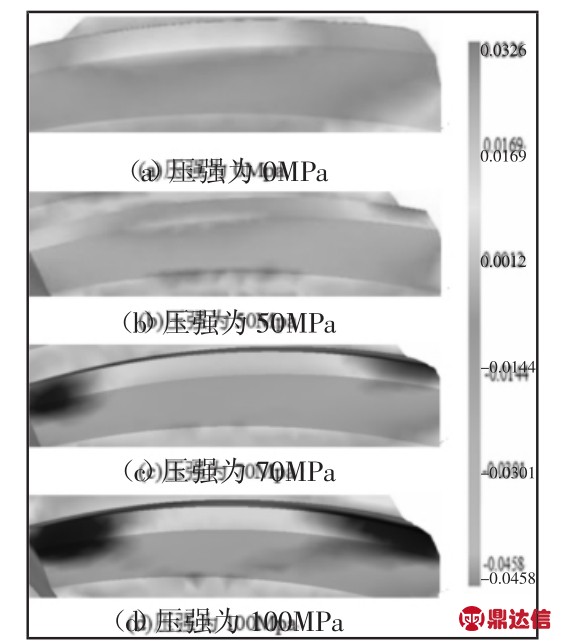

施加不同压强时轮齿Z方向位移云图,如图4所示。由图可知压强为0Mpa时齿顶和齿面沿Z轴正向移动,齿根沿Z轴负向移动,轮齿中部隆起是马氏体分布不均形成的,此时齿顶与齿面、齿根Z方向差值分为36μm、46μm。通过施加齿顶压强能够抑制轮齿各部位Z方向位移、减小轮齿变形。当齿顶压强为50Mpa时,齿顶与齿面、齿根Z方向差值降至21μm、29μm,齿顶隆起受到一定程度抑制。齿顶压强增至70MPa时,齿顶与齿面、齿根Z方向差值降至8μm、16μm,但此时靠近端面的齿顶部分Z轴负向移动开始增大。齿顶压强为100MPa时,端面Z轴负向移动区域迅速增大,并且已经影响到齿轮接触面。所以上述四种压强参数中,压强参数选择以70MPa最佳,既能有效控制轮齿不同部位Z方向位移差值,又能够避免接触区受靠近端面的齿顶部分Z方向下降影响,从而提高齿面质量。

图4 不同压强时轮齿Z方向位移云图

Fig.4 Z Direction Displacement of Gear Teeth at Different Pressure

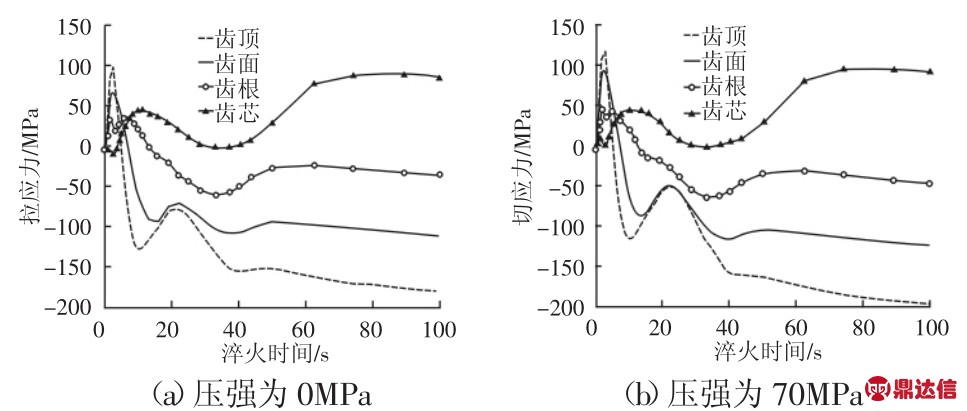

图5 轮齿不同部位切应力曲线

Fig.5 Curves of Shear Stress at Different Parts of Gear Teeth

不同齿顶压强下轮齿不同部位切应力曲线,如图5所示。未施加外载荷情况,在自由变形条件下,淬火(0~6)s时,因为表面冷却速率高于内部,齿面呈现收缩趋势,受拉应力作用。之后表面冷却速率开始下降,内部冷却速率逐渐高于表面;此时表面各处逐渐开始的马氏体转变使表层组织体积增加,以上两个原因使得齿轮内部收缩速度超过齿面,表面由受拉状态转为受压状态。从淬火17秒开始,齿面马氏体转变速率上升,相变引起的体积膨胀强于温度下降引起的体积缩小,表面所受压应力逐渐减小,此后温度下降引起的体积减小强于相变引起的体积增加,齿轮体积不断缩小,表面各点受压应力作用并在100s左右达到稳态,齿顶、齿面、齿根最终分别受179MPa、110MPa、36MPa压应力,齿芯受86MPa拉应力。在热应力与组织应力共同作用下,轮齿最终热处理变形表现为中部凸起。通过外部施加齿顶压强能够在一定程度上抑制淬火过程轮齿产生的自由变形,合理地选取外加载荷能够抑制热应力和组织应力引起的工件尺寸变化,提高齿轮精度。在对齿顶施加70MPa压强后,齿顶和齿面应力变化相比0MPa时更加剧烈,最终受到的压应力也更大,但是不同外加载荷情况下应力状态及应力状态变化节点未发生变化。此外,应力数值并非呈现线性叠加关系,在施加70MPa压强后齿顶压应力最终只增加了17MPa,齿面压应力增加13MPa,齿根和齿芯应力状态则几乎不受外加载荷影响。齿顶施加的压应力对控制轮齿Z方向位移差值、减小轮齿变形效果明显,但是对其应力状态和残余应力大小及其分布影响较小。

通过对比不同压力参数下轮齿各部位Z方向位移及应力状态,发现自由变形情况下,齿轮在热应力和组织应力作用下发生变形,此时组织应力作用较为明显,马氏体转变率高的部位体积趋于增大,最终残余压应力也比其它部位大。当齿顶压强为70MPa时,轮齿变形在热应力、组织应力和外加载荷共同作用下得到抑制,轮齿接触区内各部位Z方向位移差值得到有效控制,提高了轮齿热处理精度。通过仿真研究能够在减少试验次数、降低生产成本的同时提高实际生产热处理工艺制定水平。

5 结论

采用有限元分析软件DEFORM对20CrMnTi钢制弧齿锥齿轮压力淬火过程进行仿真研究,对四种不同外模压力下轮齿变形进行了仿真计算,分析了不同齿顶压强对轮齿变形影响规律,结果表明:(1)齿轮在不施加齿顶压力时,轮齿中部隆起;齿顶压强为70MPa时,隆起被有效抑制;继续升高压强将使靠近端面的齿顶下沉,压强过大将影响接触区齿形。(2)相比普通淬火,压力淬火最终残余应力更大,但是不与外加压力呈线性关系。(3)外模压力主要影响齿顶、齿面的应力与应变,对齿根、齿芯影响较小。