摘要:为了改善齿轮副的对角接触现象,将常规弧齿锥齿轮的渐缩齿改为等高齿齿形,采用0号刀齿铣齿,从理论上避免对角接触。基于齿轮的局部啮合原理、齿面接触分析(TCA)技术和承载齿面接触分析(LTCA)技术,对相同条件下等高齿设计与常规齿轮设计的实际接触区、载荷及应力应变进行了分析。分析与加工试验结果表明:理论与实际接触区位置基本相同,所受力的大小以及应力分布也基本相同。与传统的齿轮设计相比,等高齿弧齿锥齿轮设计保证了齿轮强度、齿轮啮合质量,使其接触区规范且易于调整,有利于提高加工效率。

关键词:弧齿锥齿轮;局部综合法;等高齿;性能

0 引言

螺旋锥齿轮重合度大,传动平稳,承载能力强,应用广泛[1-2]。根据齿高沿齿长方向是否发生变化,通常将螺旋锥齿轮分为收缩齿与等高齿。收缩齿是指以格里森(Gleason)齿制为主的圆弧收缩齿,等高齿通常是指以奥利康(Oerlikon)齿制为主的摆线等高齿,两种齿制加工原理不同[3]。收缩齿的加工易产生对角接触现象,要消除该不良接触现象往往需要繁琐的齿面修正过程,严重影响加工效率。等高齿的加工在理论上不存在对角接触现象,但对国外设备依赖程度高,且相关辅助设备价格高昂[4]。目前,国内外学者对常规弧齿锥齿设计与加工进行了大量的研究和试验[5-7]。文献[8]对弧齿锥齿轮双重螺旋法切齿原理及齿面接触进行了研究。文献[9]针对弧齿锥齿轮加工参数计算,提出了曲面综合法。文献[10]提出了弧齿锥齿轮齿面的高精度修形方法。文献[11-12]发展了“局部综合”法,预置参考点的接触参数来实现对轮齿传动误差和齿面接触印痕的控制。上述文献均采用预控参考点的方法来控制齿面的接触性能,但参考点的矢量、曲率等参数计算繁琐,且多数情况下不适合数值方法计算,更不能有效避免对角接触这种不良接触现象。目前,对等高齿的研究较少,仅文献[13-14]对齿线为圆弧的等高齿锥齿轮进行了初步研究。

本文参考Oerlikon齿制锥齿轮几何结构设计,将弧齿锥齿轮设计为圆弧等高齿弧齿锥齿轮,该设计在理论上不存在对角接触,保证了轮齿表面的接触质量。采用Gleason齿制齿轮加工原理,提高了加工效率,且热处理后能够进行硬齿面的磨齿加工,进一步提升齿面质量。

1 弧齿等高齿铣刀盘

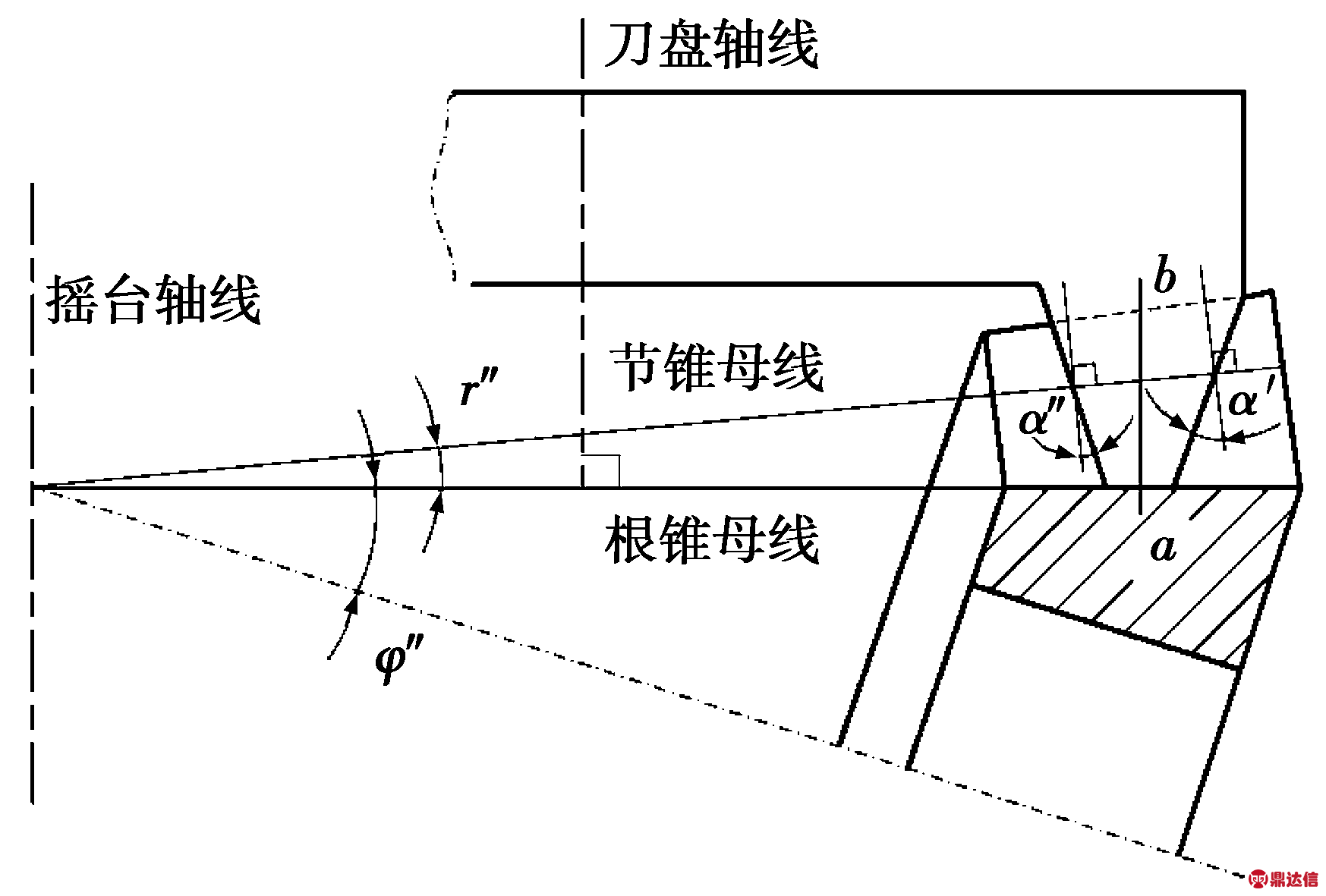

渐缩齿弧齿锥齿轮铣齿时,刀盘与轮坯位置关系如图1所示。刀盘轴线与根锥母线互相垂直,节锥母线的法面上测量的压力角相同,在这种情况下切出的螺旋锥齿轮齿形为渐缩齿。

如果铣刀盘内、外刀齿齿形角相等(如图1所示),由于刀盘轴线垂直于齿轮的根锥母线,并不垂直于齿的节锥母线,因此切出的齿轮凸、凹面对应点处的压力角并不相等。为了使得对应点处的压力角相等,必须对铣刀盘的内、外刀齿的齿形角进行修正。根据图1可知,需增大内刀齿齿形角,减小外刀齿齿形角,才能正确修正压力角并使其相等。齿形角的修正与齿轮的螺旋角和齿根角大小有关,由于大轮与小轮的齿根角不相同,因此齿形角的修正量也不相同。

小轮理论刀盘刀号No1和大轮理论刀盘刀号No2的计算公式分别为[15]:

![]() ;

;

(1)

(2)

α′.刀齿外侧刃压力角;α″.刀齿内侧刃压力角;γ″.齿根角;φ″.根锥角。

图1 刀盘与轮坯位置关系

其中:![]() 为小轮齿根角,(°);

为小轮齿根角,(°);![]() 为大轮齿根角,(°);βm为螺旋角,(°)。

为大轮齿根角,(°);βm为螺旋角,(°)。

为了降低生产成本,简化刀具规格,标准刀号已系列化。选用与理论刀号相近的刀齿,在实际加工过程中,弧齿锥齿轮齿轮副的加工通常选择同一个刀号,不满足式(1)和式(2)的要求,内、外刀齿选用相等的齿形角修正量,导致大轮、小轮在节锥母线处的压力角不相等,出现对角接触。对角接触属于不良接触,应尽量避免,该不良接触情况调整过程繁琐,增加了切齿加工难度,降低了生产效率。

如图1所示,将锥齿轮的面锥、根锥在齿宽的大端或中点位置产生倾斜,使面锥、根锥、节锥均相等,则得到了本文所述的圆弧等高齿弧齿锥齿轮的设计,为了叙述方便,下文将其简称为圆弧等高齿。切齿加工过程中,刀盘轴线垂直于根锥母线,此时,根锥角、面锥角等于节锥角,齿根角γ″=0°。

本文提及的圆弧等高齿的齿根角均为0°,根据式(1)和式(2),两种齿制齿轮副的铣刀盘均应使用0号刀齿加工,加工后互相啮合的两齿面压力角沿节锥母线方向均为名义压力角,啮合压力角一致。根据以上分析,圆弧等高齿和Oerlikon齿制等高齿一样,理论上不存在对角接触现象。

2 轮坯几何设计对比

圆弧等高齿与常规渐缩齿不同之处在于几何参数的设计,圆弧等高齿保持节锥角不发生变化,改变根锥角和面锥角,使得根锥角和面锥角都等于节锥角。根锥母线与面锥母线发生倾斜有两种方式:在大端发生倾斜和在齿宽中点发生倾斜。在大端发生倾斜时,齿轮的大端模数不发生变化,大端的全齿高不发生变化,齿宽中点的全齿高增加。在齿宽中点发生倾斜时,齿轮的齿宽中点模数不发生变化,中点的全齿高不发生变化,大端的全齿高减小。

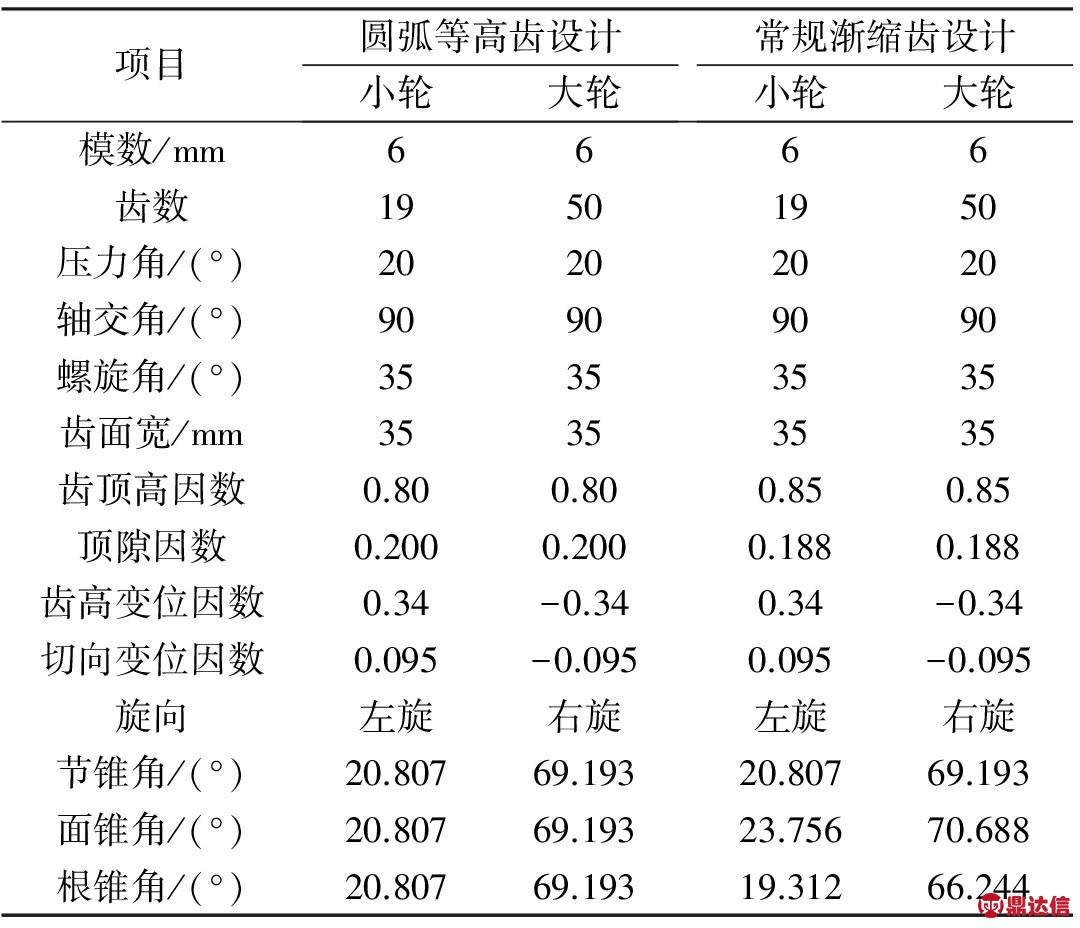

表1 齿轮副主要几何参数对比

圆弧等高齿的设计增加了小端的全齿高,出现了铣齿刀盘参数的选择问题。若加工时采用常规渐缩齿切齿刀盘,则易导致小端齿顶变尖。为了避免这个问题,加工等高齿时采用小于理论尺寸的铣刀盘,也可以采用短齿制设计,将齿顶高因数减小。齿轮副主要几何参数对比如表1所示。本文试验验证部分采用大端倾斜的方式,为防止齿部在小端齿顶处变尖,采用短齿制设计,适当减小齿顶高因数。

3 机床加工参数设计对比

局部综合法[16-17]是一种二阶分析运算方法,采用此方法调整齿面参考点处的二阶接触参数,通过调节齿轮副的接触迹线、传动误差曲线的一阶导数值以及接触椭圆长轴长度,可有效预测并控制齿轮副的啮合性能。通过齿面接触分析(tooth contact analysis,TCA)和承载齿面接触分析(loaded tooth contact analysis,LTCA)可获得齿面接触的位置、传动误差曲线以及相应的加工参数,并且可获得不同载荷下的齿面啮合特性[18-19]。

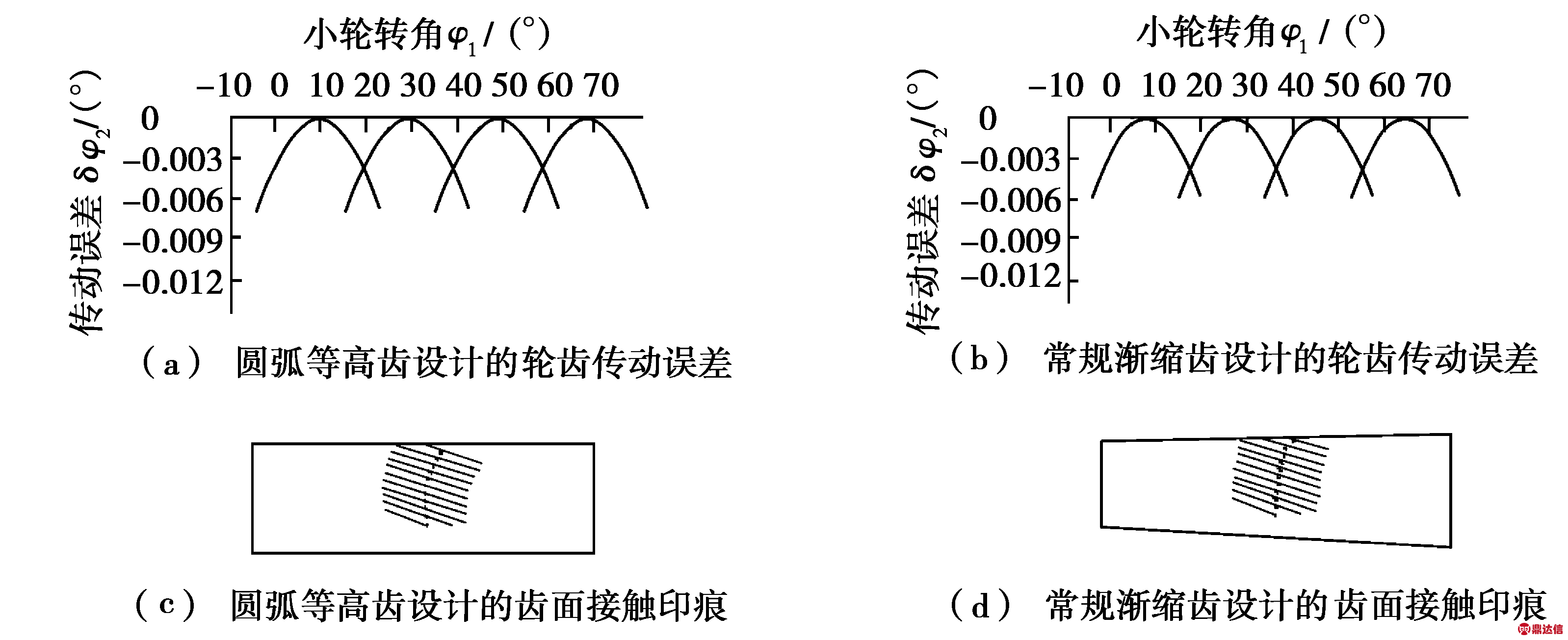

分析等高齿和常规渐缩齿两种设计的齿面接触状态,将两种设计按照表1中弧齿锥齿轮的参数,选用大轮的凸面、小轮的凹面,将二阶接触参数设置一致。两种设计的齿面接触迹线与根锥母线的夹角均为70°、传动误差的一阶导数值均为0.005、接触椭圆的长轴长度均为0.26倍齿面宽。轮齿传动误差与齿面接触印痕如图2所示。图2a与图2c分别为圆弧等高齿设计的轮齿传动误差和齿面接触印痕,图2b与图2d分别为常规渐缩齿设计的轮齿传动误差和齿面接触印痕。由图2a与图2b可知:两种设计的轮齿传动误差幅值相差不大,在相同安装误差条件下,承受相同载荷时,振动、噪声也基本相同。由图2c与图2d可知:两种设计的接触印痕所在位置基本相同,虽然圆弧等高齿设计的齿面接触迹线稍微弯曲,但两种设计的接触路径长度基本相同,差异很小。

图2 轮齿传动误差与齿面接触印痕

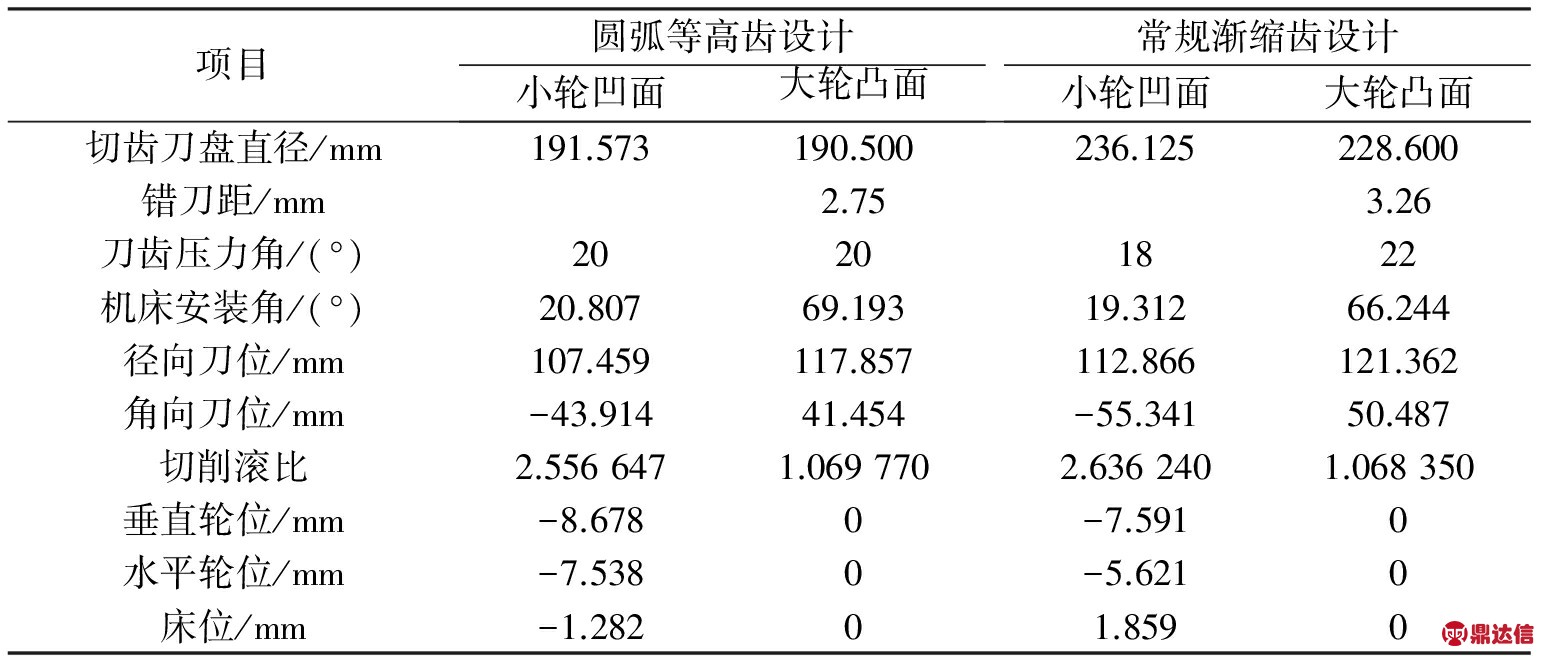

选择相同规格的轮坯,分别计算两种设计的加工参数,如表2表示。经计算得:圆弧等高齿设计的理论刀盘直径为165.1 mm,实际使用刀盘直径为190.500 mm;常规渐缩齿设计的刀盘理论直径为264.2 mm,实际使用刀盘直径为228.600 mm。两种设计的锥齿轮所选用的铣刀盘直径差值大,且由于收缩形式的不同导致两种设计的齿轮齿槽底部宽度不同。

表2 加工参数对比

为了缩小两种设计的差异性,通过修正刀齿间的错刀距,对轮齿的厚度进行修正。错刀距与齿厚计算公式[15]分别为:

![]() ;

;

(3)

(4)

其中:W2为切削大轮所用刀盘的错刀距,mm;Lm为大轮的中点锥距,mm;La为大轮的外锥距,mm;t为大轮周节,mm;S2为大轮大端法向弧齿厚,mm;![]() 为大轮的齿根高,mm;ms为大轮大端的法向模数,mm;ξ为大轮齿高变位因数;K为大轮切向变位因数;βm为大轮中点螺旋角,(°);α为切齿刀盘齿形角,(°)。

为大轮的齿根高,mm;ms为大轮大端的法向模数,mm;ξ为大轮齿高变位因数;K为大轮切向变位因数;βm为大轮中点螺旋角,(°);α为切齿刀盘齿形角,(°)。

4 齿面承载接触分析

4.1 齿面承载传动误差与接触印痕

选择表1中的两对齿轮副在固定载荷下进行LTCA对比,大轮均施加500 N·m的转矩,得出定载荷下的承载传动误差与齿面接触印痕,如图3所示。图3a与图3c分别为圆弧等高齿设计的承载传动误差和齿面接触印痕。图3b与图3d分别为常规渐缩齿设计的承载传动误差和齿面接触印痕。由图3a与图3b可知:两种设计的齿面承载传动误差幅值基本相同。由图3c与图3d可知:两种设计的齿面接触印痕基本相同。

图3 承载传动误差和齿面接触印痕

4.2 齿根应力与齿面接触应力对比

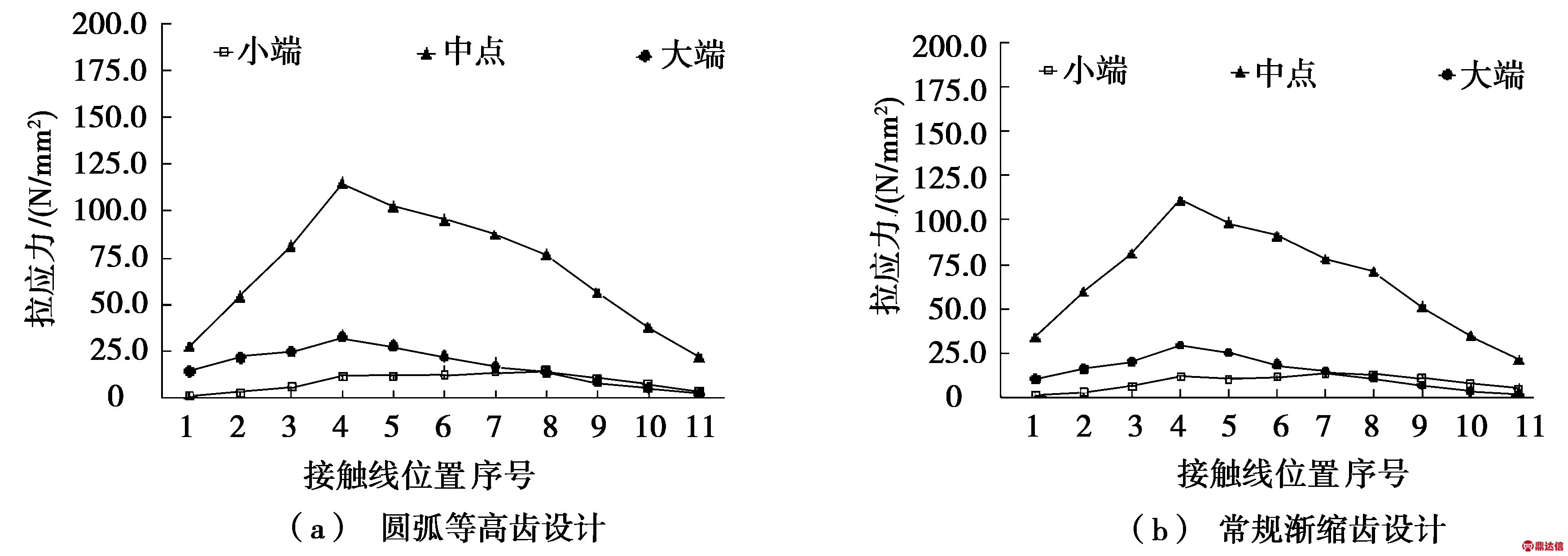

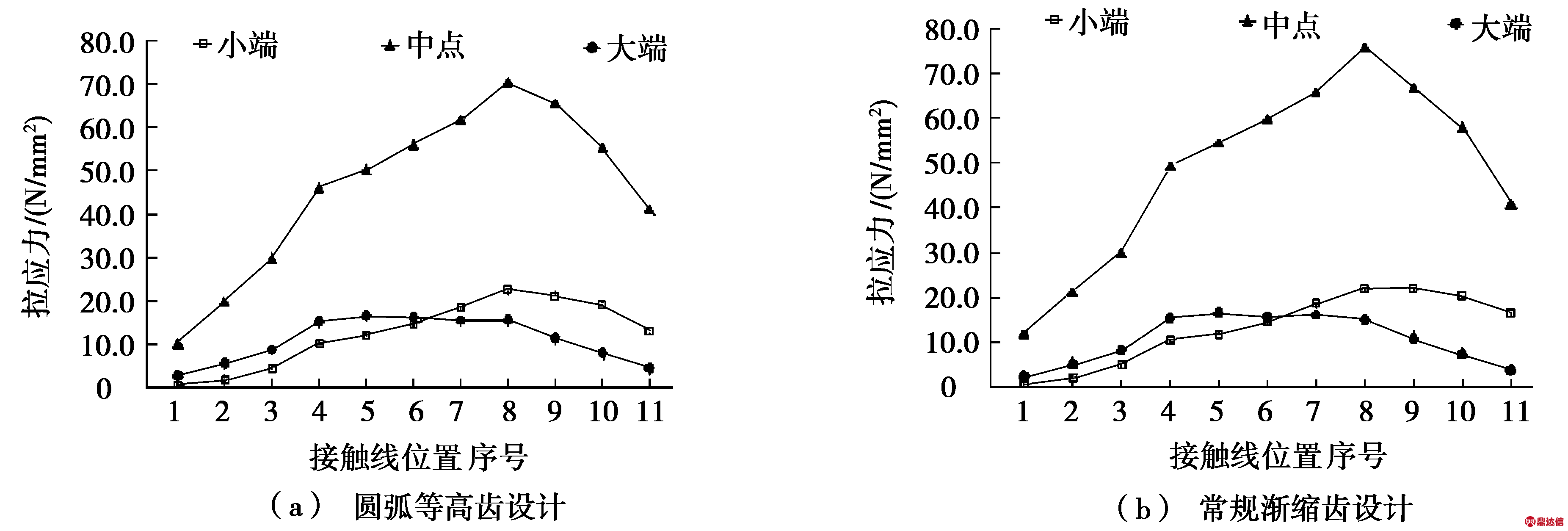

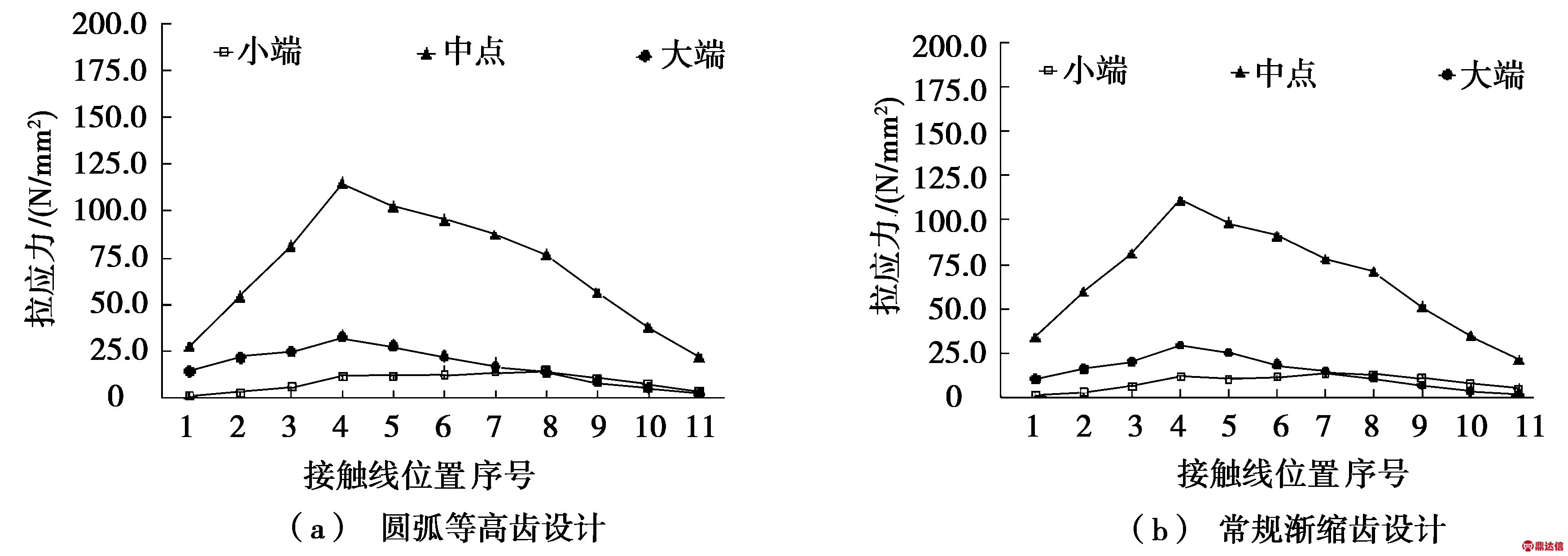

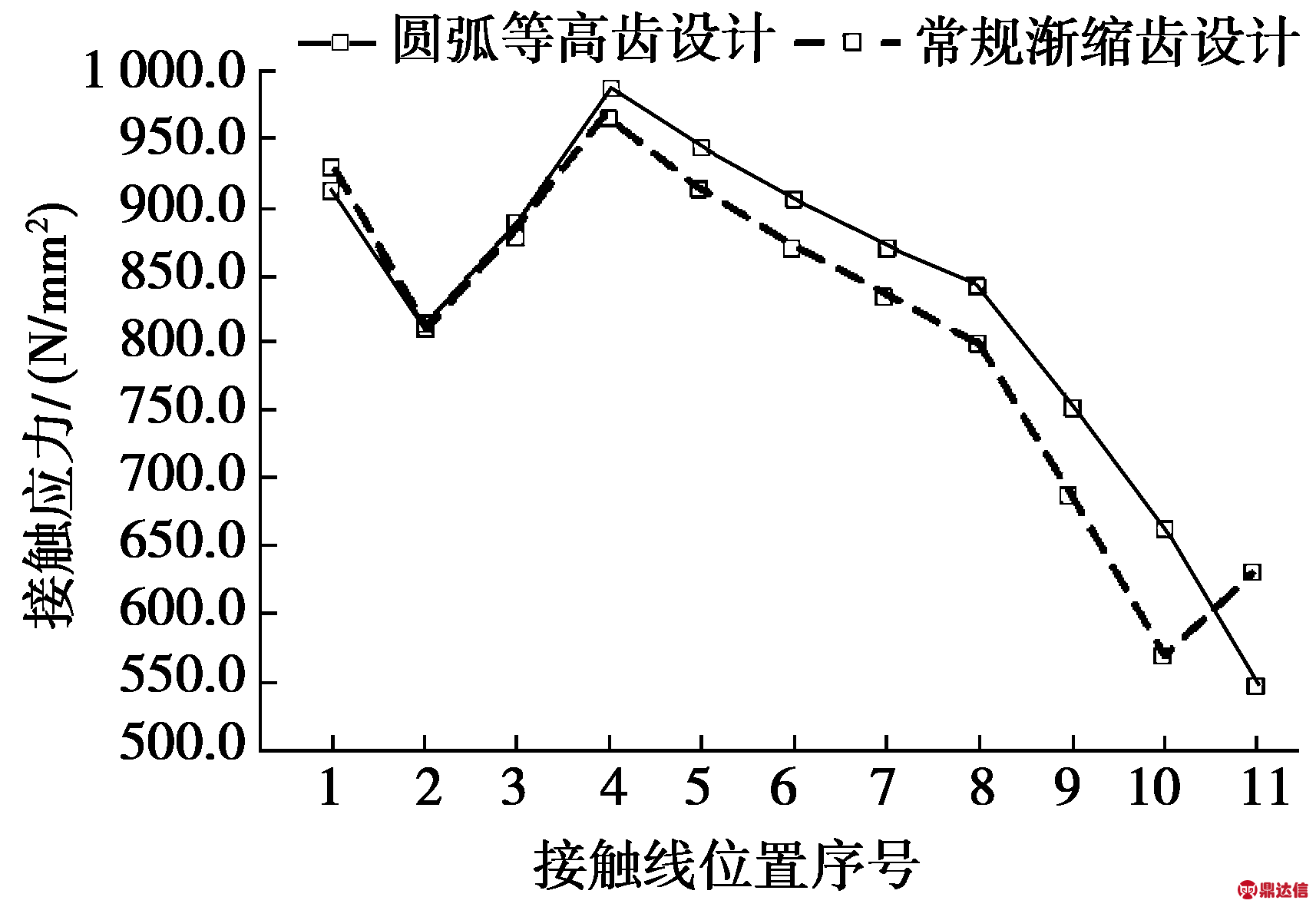

利用有限元法,运用计算机仿真分析两种设计在受到500 N·m转矩时的受力情况。轮齿在受力时,齿根部的强度最弱,且其两侧分别承受拉应力和压应力,齿根强度以考察齿根拉应力为主。小轮齿根拉应力分布如图4所示。大轮齿根拉应力分布如图5所示。齿面最大接触应力分布如图6所示。在图4~图6中,横坐标表示齿面接触区上选择均布的11条接触线的位置。图4~图5表示的是在某一条接触线上,在轮齿小端、中点、大端的齿根拉应力情况;图6表示的是11条接触线上的最大齿面接触应力分布。

图4 小轮齿根拉应力分布

图5 大轮齿根拉应力分布

图6 齿面最大接触应力分布

由图4~图6可知:在相同载荷下,两种设计的齿轮所受拉应力的分布以及大小基本相同。两种设计中大轮最大接触应力与齿根拉应力相差不超过5%。小轮最大齿根拉应力减小7.3%,最大接触应力减小4.4%,相差也不大。以上分析可知:两种设计的齿轮副的强度基本相同,差异很小。限于试验成本,本文没有进行实际的台架试验对比,这也是本文后续需要研究的内容。

5 等高齿弧齿锥齿轮的加工试验

根据表2中的刀盘参数,选用直径为190.5 mm的刀盘,刀号一律采用0号,在GH-35铣齿机上进行铣齿试验,检验轮齿的收缩情况和齿面的接触状况,验证前述设计参数。

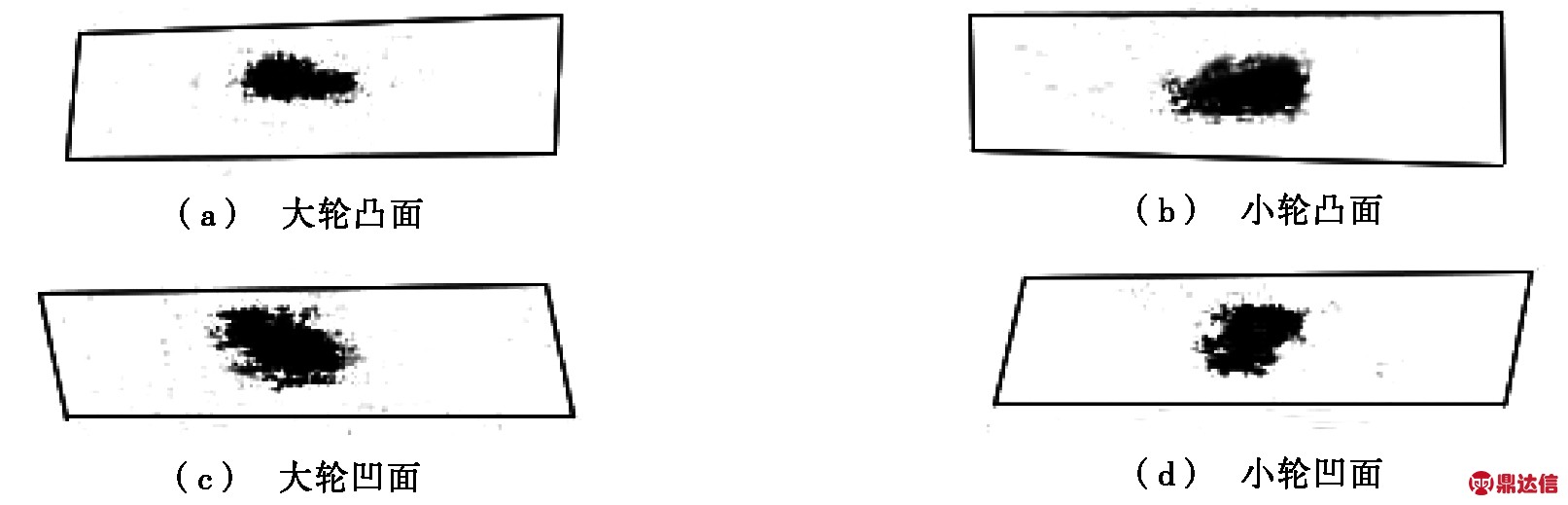

轮坯与夹具精度直接影响齿轮的试验结果,根据表1中的参数加工轮坯,根据表2中的参数加工齿轮,大轮采用双面法加工,小轮采用单面法加工。精切小轮凹面如图7所示。小轮齿面与大轮齿面进行配切,加工完成之后,按照设计的安装距,将大轮、小轮安装在滚动检查机上进行滚检试验。滚检前将红丹粉(主要成分为Pb3O4)涂抹在大轮齿面,在滚检的过程中小轮齿面与大轮接触的区域也会粘上红丹粉。图8为滚检试验接触区效果图。

根据齿轮的原始参数对大轮、小轮进行切齿加工并进行滚检试验。在齿长方向上,小轮的凸面接触区在中间偏大端位置,小轮凹面接触区在中间位置。沿齿廓方向上,小轮的接触区均在中间位置,没有出现边缘接触,满足设计要求。由于小轮采用单面法,齿面加工调整比较方便,通过调整机床偏心角来改变刀盘的径向刀位,以达到修正小轮凸面接触区位置的目的,本文将偏心角减小0.4°,完成切齿加工并滚检,其接触区位置沿齿长方向向中部移动。最终的滚检接触区位置如图8所示,从图8中的齿顶厚度可以直观地看出大、小轮的轮齿收缩情况。实际测量试验样品的齿顶宽数据为:大轮的大小端分别为3.1 mm、2.5 mm;小轮的大小端分别为2.8 mm、2.2 mm;大轮、小轮的收缩量均为0.6 mm,轮齿收缩正常。

对圆弧等高齿的加工,小轮采用单面法加工,其凹面在加工过程中不需要调整机床,就可以得到理想的齿面接触区;小轮的凸面加工过程中微调机床,齿面接触区也出现在理想的位置。滚检试验所得的接触区拓印图如图9所示,黑色边框为红丹粉边界,中间黑色阴影部分为滚检接触区域,与图2c所示的理论接触区相近。采用本方法加工出来的弧齿锥齿轮容易得到理想的接触区,相比于传统的渐缩齿锥齿轮降低了加工难度,在理论上避免了对角接触的存在,简化了接触区调整过程,提高了切齿加工效率。

图9 接触区拓印图

6 结论

(1)两种设计的齿面接触应力与弯曲应力的差异在5%左右,齿轮副的强度差异小,等高齿弧齿锥齿轮设计的齿面接触区易于调整,齿面接触良好。

(2)在实际铣齿操作中,等高齿弧齿锥齿轮统一采用0号刀盘加工,大幅度减少了铣齿刀盘规格,且易于得到良好的齿面接触区。采用常规铣齿加工设备,不需要增加额外设备投入,降低了加工成本, 缩短了产品试制周期,提高了加工效率。