摘要:利用齿轮啮合原理,由刀具方程推导出螺旋锥齿轮的齿面方程,使用 MATLAB 软件进行编程求解齿面模型非线性方程,得到齿面点数据文件,导入 UG 软件,构建三维模型。通过对传统机床、Free-form 型机床与 CNC 加工中心的结构分析,得出相应的参数转换关系;基于立式加工中心确定了刀盘切削螺旋锥齿轮的编程方法与数控加工策略,利用 VERICUT 软件进行了仿真加工;最后,进行了齿轮配对试验。仿真与试验结果基本一致,验证了四轴加工中心加工螺旋锥齿轮的可行性。

关键词:准双曲面齿轮;齿面方程;CNC 加工中心;加工仿真

螺旋锥齿轮 (弧齿锥齿轮与准双曲面齿轮) 由于重合度大、传动平稳、强度高等特点,被广泛应用于交通运输、航空航天等领域的机械产品中。螺旋锥齿轮齿面加工需要专用的铣齿机床[1]。传统机械式铣齿机床结构复杂,调整参数众多;专用数控弧齿锥齿轮铣齿机,价格昂贵,很难适应单件小批量定制化生产需要,不利于齿轮智能制造技术的发展。近年来,国内外的很多学者对螺旋锥齿轮数控加工做了很多相关研究。王斌等人[2-3]分别对基于通用五坐标数控机床指型铣刀、盘形铣刀铣削等基圆锥齿轮做了研究;邓效忠、李更更等人[4-5]研究了凹盘铣刀五轴数控铣削弧齿锥齿轮方法;高振山等人[6-7]分别对基于加工中心圆锥铣刀、平端铣刀及球头铣刀加工螺旋锥齿轮进行了研究。但基于加工中心盘铣刀加工螺旋锥齿轮的研究鲜见报道,刘东华等人[8]仅给出了加工中心盘铣刀加工螺旋锥齿轮的工艺方案,但对机床运动关系及运动参数之间的转换、编程尚未涉及。

笔者在上述研究基础上,通过分析传统摇台式机床、Free-form 机床的铣齿原理,提出基于四轴加工中心应用刀盘铣削螺旋锥齿轮的工艺方法,适用于通用立式四轴加工中心。该方法扩大了加工中心的应用范围,有利于提高齿轮制造的柔性,有利于发展复杂螺旋锥齿轮智能化制造技术。

1 齿面方程与模型

1.1 齿面方程推导

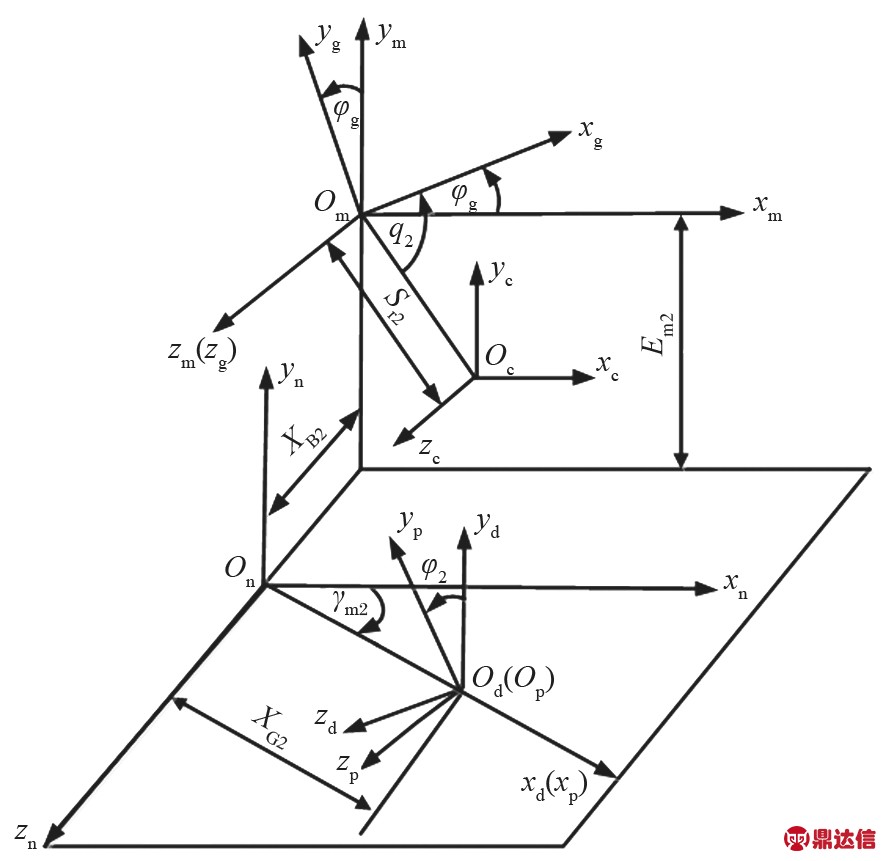

锥齿轮齿面方程推导已有较多文献涉及[9],笔者仅以固定安装法大轮展成为例,简要给出螺旋锥齿轮齿面方程的推导过程。锥齿轮加工概念坐标系如图1所示,Sc 为产形轮坐标系,Sm 为机床固定坐标系,xm Om ym 为机床平面。径向刀位 Sr2、角向刀位 q2 确定刀盘坐标系在产形轮 Sg 中的位置,大轮加工刀盘在 Sg 坐标系第 I 象限,小轮加工刀盘在 Sg 坐标系第IV 象限。Sp 为齿轮坐标系,垂直轮位 Em2,水平轮位XG2、机床安装角 γm2 和床位 XB2 确定了齿轮坐标系 Sp在机床坐标系 Sm 中的位置。φ2 为齿轮加工中展成角度。

图1 锥齿轮加工坐标系

Fig. 1 Machining coordinate system of bevel gear

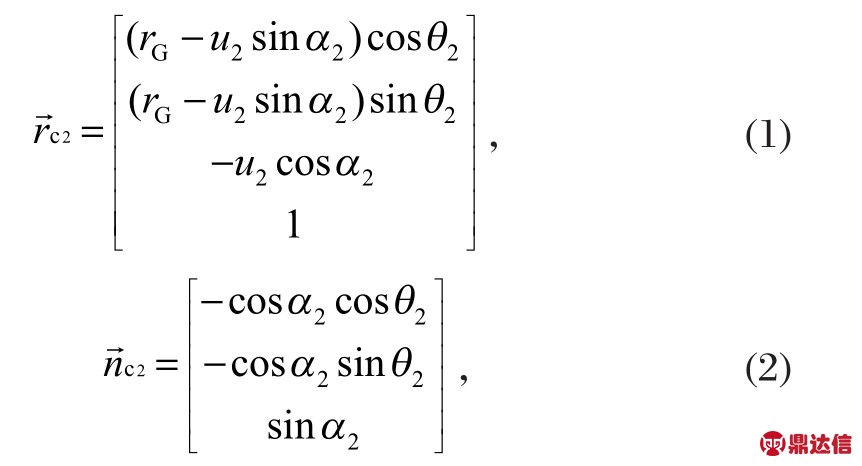

盘刀锥面在坐标系 Sc 中方程![]() 及其法线方程

及其法线方程![]() 如下所示

如下所示

式中:u2、θ2 为刀具曲面坐标参数;α2 为刀盘齿形角,(°),凹面齿形角取正值,凸面齿形角取负值;rG为刀尖半径,mm。

根据锥齿轮展成法加工原理,进行坐标变换,可以得到大轮齿面方程及其齿面法线方程:

式中:Mpd、Mdn、Mnm、Mmc 分别为坐标系 Sc、Sm、Sn、Sd 和 Sp 对应角标间的变换矩阵;Lpd、Ldn、Lnm、Lmc 分别为相应的旋转变换矩阵。利用啮合方程 (5) 可消去参数 φ2,求解可得大轮齿面方程![]()

小轮齿面方程的推导与此类似[9]。

1.2 齿面点计算与三维建模

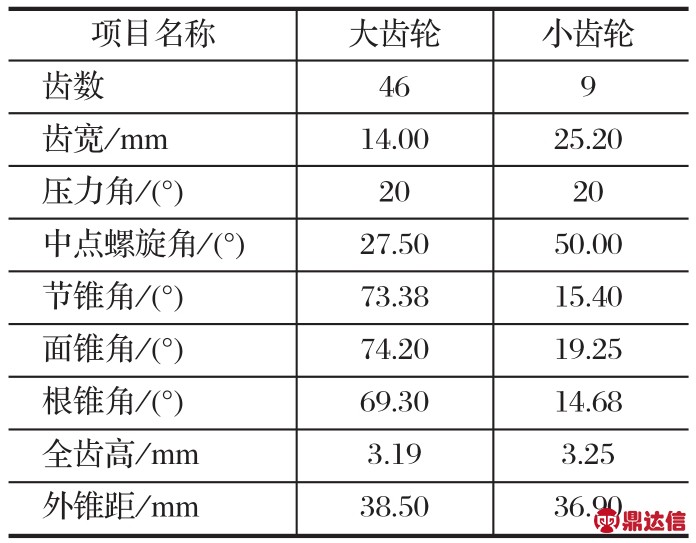

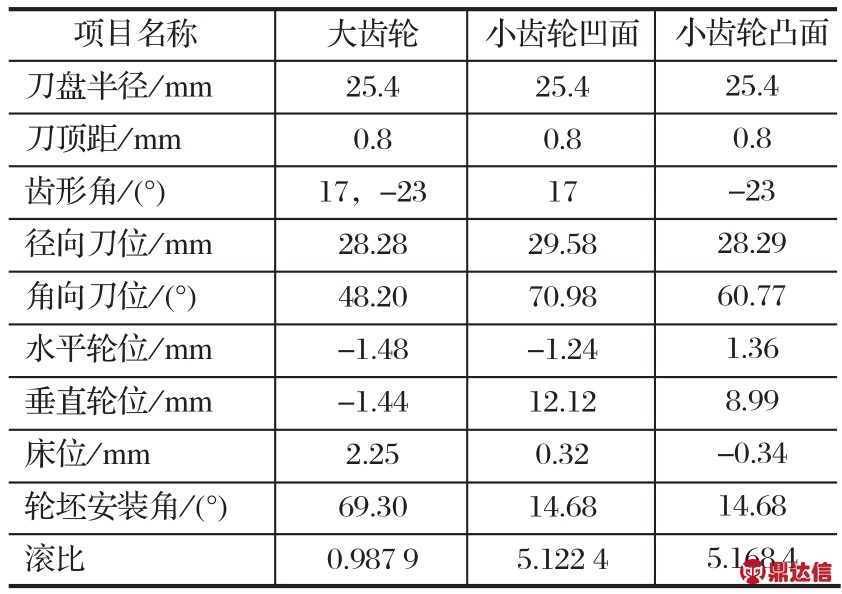

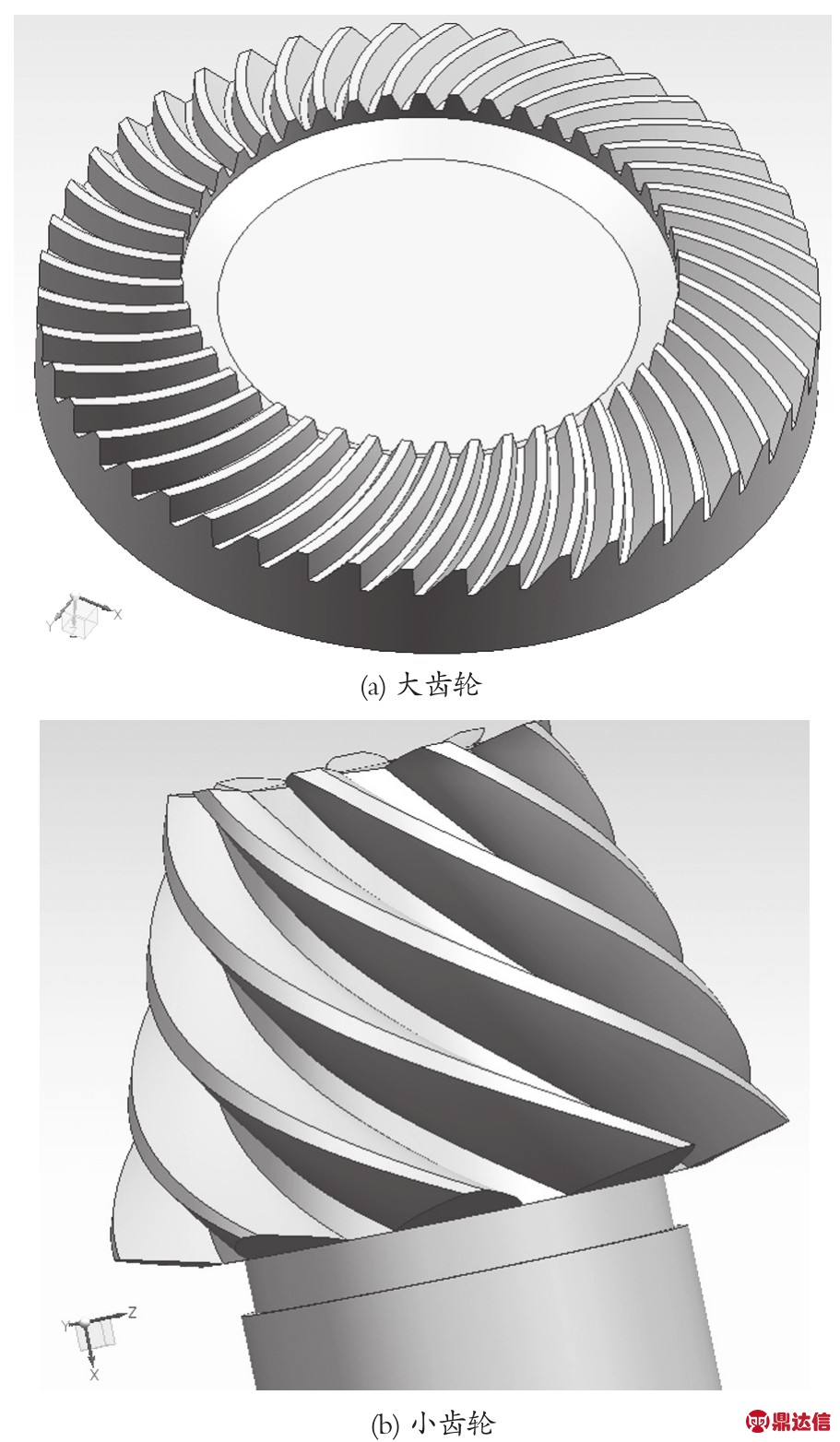

以一对小模数准双曲面齿轮 (参数见表1、2) 为例,进行齿面方程求解、模型构造。① 根据齿面三维坐标点与旋转平面投影之间的对应关系划分齿面网格,利用 MATLAB 软件编程计算齿面网格节点坐标;② 根据齿面加工参数、齿面方程 (1)、(2),求解所对应的三维齿面离散坐标点;③ 将齿面离散点数据导入到 UG 软件中进行三维实体造型,得到三维模型如图2所示。

表1 准双曲面齿轮副几何参数

Tab. 1 Geometric parameters of hypoid gear pair

表2 准双曲面齿轮副加工参数

Tab. 2 Machining parameters of hypoid gear pair

图2 齿轮三维模型

Fig. 2 3D model of gear

2 四轴 CNC 加工中心盘铣锥齿轮

传统的机械式铣齿机有明确的水平轮位、垂直轮位、轮坯安装角、床位、径向刀位、角向刀位和摇台角等调整参数,这些参数在 Free-form 数控铣齿机上通过坐标联动得到实现。CNC 加工中心与 Free-form型数控铣齿机的结构非常相似,尤其是坐标运动关系非常接近。在立式加工中心上齿坯按要求倾斜安装,就能够实现与 Free-form 机床一样的运动方式。

2.1 Free-form 型锥齿轮铣齿机加工原理

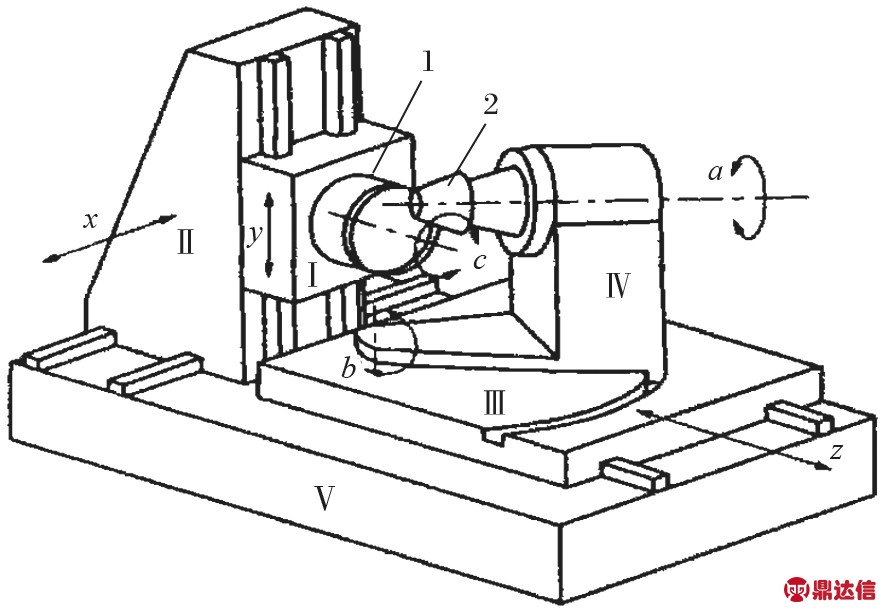

Free-form 型锥齿轮数控铣齿机的概念模型如图3所示。其有 6 个坐标轴:3 个平行轴 (x、y、z),3个转动轴 (a、b、c)。这些坐标轴可以很灵活地控制刀具与工件在空间中的相对位置及运动关系。

图3 Free-form 运动坐标系

Fig. 3 Free-form motion coordinate system

1. 工具 2. 工件

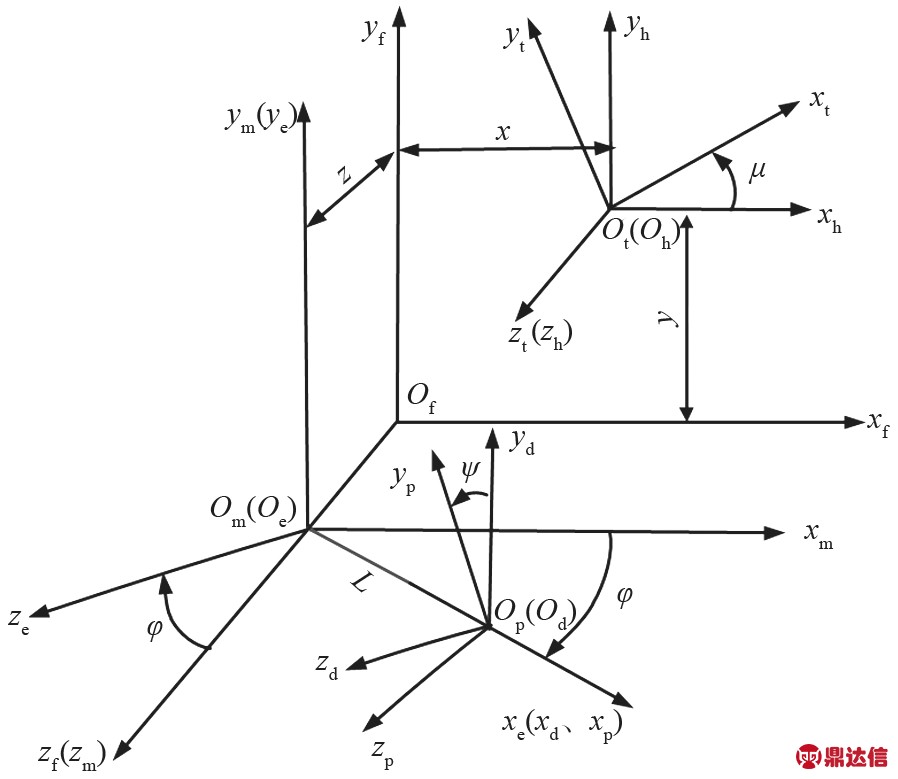

不同级别数控和联动坐标轴数有所差别。6 轴Free-form 机床加工螺旋锥齿轮的加工运动坐标系如图4所示。Sf 为机床坐标系,St 为刀盘坐标系,Sp为被加工齿轮坐标系;坐标系 Sh、Sm 与坐标系 Sf 平行,坐标系 Sh 与 y 方向运动轴固连,用来描述 x、y自由度;坐标系 Sm 与 z 方向运动轴固连,用来描述 z自由度;坐标系 St 绕坐标轴 Zh 转动 (即 c 旋转轴自由度) 角度 μ;坐标系 Se 与转台固联,绕 ym 轴有一转角φ (即 b 旋转轴自由度);原点 Od 位置由机床常数 L 确定;Sp 绕 xd 轴转动 (即 a 旋转轴自由度) 角度 ψ。这些坐标与图1相比具有很高的相似性,耦合两者的坐标运动关系,可得两者运动参数的转换关系[10]。

图4 Free-form 加工坐标系

Fig. 4 Free-form machining coordinate system

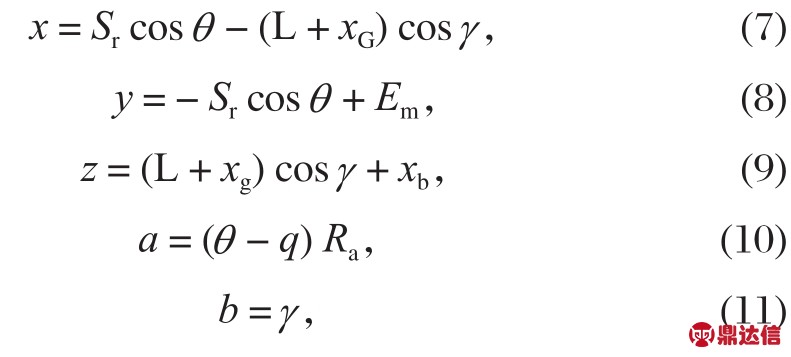

式 (7) ~ (12) 中除了 θ 角外,其他的参数均作为定值,进行坐标运动编程。式 (7)、(8) 中 x、y 2 轴联动形成圆弧插补,模拟传统铣齿机摇台的角向刀位、径向刀位形成的极坐标位置。尽管两者形成的运动关系为平动,不能象传统铣齿机摇台带动刀盘做摆动,展成齿面,但由于刀盘为回转面,切削刃的切削旋转运动,在旋转轴式 (10) 的配合下仍然能够包络出齿面。z 轴模拟传统铣齿机床位,控制轮坯切深。旋转轴 c 中的 θ 值表示刀盘包络线的位置,不具有实际控制刀盘相位的作用,因此 c 轴刀盘只做旋转切削速度,不具有编程作用,不必严格控制。b 轴是 1 个固定的角度,使得刀具轴线垂直于齿坯根锥面。这样在通用加工中心上只要满足轮坯的安装条件,运动上就能够满足四轴三联动,即可实现螺旋锥齿轮的加工。

2.2 立式加工中心加工锥齿轮

根据 Free-form 型机床的加工原理,通过在立式加工中心上增加分度盘或专用工装,把工作台倾斜 1个角度,就可实现类似 Free-form 型机床的功能。立式加工中心如图5所示,通过附加 1 个斜块,使轮坯倾斜 1 个角度——机床根锥角,其倾斜角度对应图3中的 b 轴,使轮坯的根锥面垂直于刀具切削轴线。

对应图4中 Free-form 机床各坐标轴,可确定图5 立式加工中心加工锥齿轮的坐标运动关系。

图5 立式加工中心

Fig. 5 Vertical machining center

1. 床身 2. y 轴滑台 3. 斜块 4. a 旋转轴 5. 锥齿轮毛坯

6. 刀盘 7. x 轴滑台 8. z 轴滑台

3 锥齿轮加工仿真

根据之前所得的运动参数编写出锥齿轮 NC 加工程序。x、y、z 3 轴运动为数控加工的核心程序,与 a轴旋转形成联动关系,加工完 1 个齿后,a 轴进行分齿运动。NC 程序嵌套 2 层循环完成加工、分齿、下一齿加工,循化过程。

为了验证上述方法的可行性,避免实际加工过程中可能存在的风险,如机床碰撞、刀具过切等问题,编制数控程序进行了摸拟仿真[11]。仍以表1、2 的准双曲面齿轮为例,利用 VERICUT 软件构建机床模型,模拟加工过程。

(1) 机床模型构建 根据实际加工中心的结构在UG 中建立 x、y、z 动滑台,a 旋转轴以及螺旋锥齿轮毛坯等核心部件模型等。建立好模型之后,将各部件导出。

(2) 构建机床运动 打开 VERICUT 软件,新建一个项目,选择机床所使用的数控系统,选取sin840d 控制系统,根据机床运动关系将 UG 中建好的机床模型导入。右键点击 base、Stock、x、y、z、a 轴,选择添加模型,再选择模型文件,其中 base 为机床固定部分,x、y、z 轴为机床运动轴,b 轴为机床旋转轴。特别要注意机床结构层次和运动关系,Tool 要在 Spindle 上面,Spindle 要在 x 轴上,x 轴要搭建在 z 轴上,z 轴要搭建在 base 上面。

(3) 导入刀具 右键点击刀具,选择刀具管理器,选择添加 → 刀具 → 新 → 铣削,建立螺旋锥齿轮实际加工中所需要的的刀盘。

(4) 机床设置 坐标系统选择添加新的坐标系,创建工件坐标系附着到 Stock 并进行坐标变换,使得坐标系旋转轴位于螺旋锥齿轮毛坯轴线上;右键 G 代码偏置其名称选择工作偏置,寄存器输入 54,从组件的 Tool 到坐标原点,其坐标系统选择 G54。

(5) 加工仿真 导入所编制好的 NC 程序,进行仿真加工,可以选择单步进行或仿真到末端。

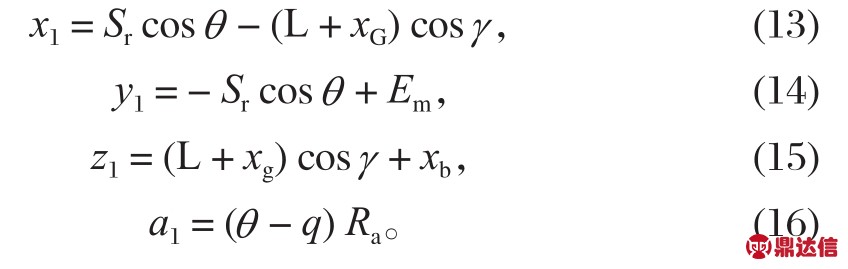

齿轮仿真加工如图6所示。

图6 齿轮仿真加工

Fig. 6 Simulated machining of gear

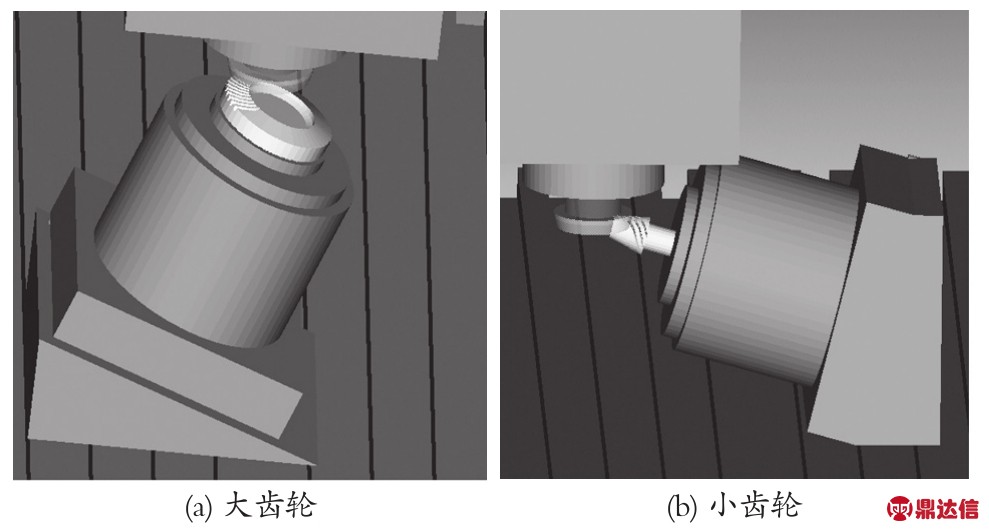

(6) 仿真结果对比 右键点击 Design,之后选择添加模型,选择模型文件,导入由理论齿面方程构建的准双曲面齿轮模型。通过坐标原点将理论模型与仿真模型叠加在一起。随后选择菜单栏上的分析选项,选择自动比较选项,设置过切与残留部分,设置对比精度 0.02 mm。将设计模型与仿真加工出来的模型进行对比。仿真结果分析如图7所示。

图7 仿真结果分析

Fig. 7 Analysis of simulation results

由图7可知,大齿轮模拟结果相比理论模型有微小差异,其毛坯残留部分集中在齿根及大端部分;小齿轮凸面误差出现在大端边缘及小端齿槽圆角部分,产生了轻微过切。其原因是理论齿面在边缘求解有发散,曲面构建存在少量误差;齿槽根部在模型构建中均忽视了过渡圆角的影响。但这些因素均没有对仿真结果产生实质影响,可以认为理论与仿真模型相符合。

4 加工试验

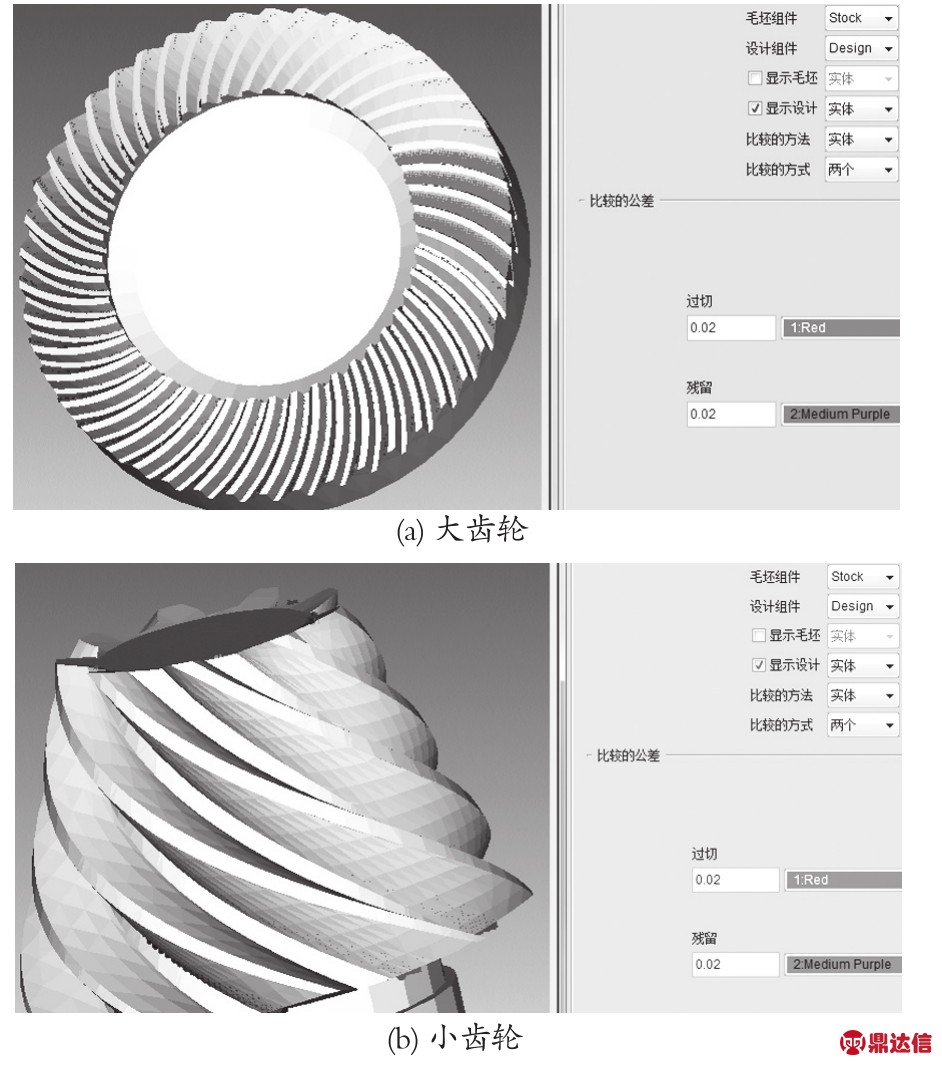

采用小型立式四轴加工中心加工锥齿轮进行试验分析。齿轮副参数如表1所列。利用过渡芯轴将刀盘固定在主轴上,分度盘通过斜块固定于工作台,倾斜角度分别按照大小轮根锥角确定。将齿轮毛坯固定在工装夹具上,再将工装夹具固定连接到分度盘上,最后将编写出来的 NC 程序导入四轴加工中心进行加工。大齿轮采用双面滚切,小齿轮采用双程滚切,以修正工作面为主。

加工完成的齿轮配对如图8所示。从试验结果看,在四轴加工中心上加工螺旋锥齿轮的齿面,没有出现过切、根切、干涉等情况。由于齿轮模数小,不便于使用 CNC 齿轮检测中心做齿面偏差测量,只能通过齿面接触质量状况判断试验效果。试验过程中重点关注了工作面的接触区状况,试验结果显示接触斑点良好。非工作面由于受到刀盘参数的限制,接触质量未能达到预期效果。从总的试验情况看,用四轴加工中心加工锥齿轮的方法是可行的。

图8 齿轮配对

Fig. 8 Pairing of gears

用加工中心加工锥齿轮能够扩大通用机床的应用范围,降低设备成本,提高齿轮加工的柔性;把刀盘换作扩口杯砂轮还可进行磨齿加工;除了双面滚切,还可进行双程切削单面修正,兼顾加工效率与啮合性能,同时为锥齿轮的集成化智能制造提供了一种发展途径。

5 结论

笔者提出了四轴加工中心加工螺旋锥齿轮的方法,建立理论齿面模型,给出了立式机床的加工参数转换、数控编程的方法与策略,利用 VERICUT 软件进行了切齿仿真。通过进行四轴立式加工中心加工准双曲面齿轮试验,证明了用加工中心盘刀铣削螺旋锥齿轮的可行性。该方法扩大了加工中心的应用范围,为锥齿轮加工制造提供了一种新的加工途径。