摘要:针对单路单室航空发动机喷油嘴的内锥角测量难题,采用基于锥光全息技术的Cono激光测头,设计了一台五轴坐标测量机作为测量平台,建立了该坐标测量机的测量数学模型.利用参数化建模的方法,给出了空间锥面的最小二乘参数化目标函数,借助L-M优化算法实现求解.实验结果表明,测量的重复误差为0.001 9°,标准差仅为0.000 9°.故本文所提对喷油嘴内锥角的测量方法是可行的.

关键词:航空发动机喷油嘴;内锥角测量;锥光全息技术;五轴坐标测量机

0 引言

喷油嘴作为航空发动机的核心部件,其几何形状对燃料雾化程度、燃料混合程度、燃烧效率、燃烧稳定性起着决定性的作用[1-2].近年来,业内人士采用计算机仿真与实验相结合的方法深入研究了喷油嘴的几何参数(如喷嘴形状、喷孔直径、喷孔的表面粗糙度、长径比、内锥角等)与喷油嘴的性能参数(如燃料雾化程度、燃料混合程度、燃烧效率、废气排放、噪音消除等)之间的关系[3-9].研究结果表明,二者之间存在密切的相互依赖关系,其中,喷孔直径、内锥角大小对喷嘴性能参数的影响尤为显著.

目前,内锥孔锥角的测量多采用传统的测量手段或工具,如双球法、万能角度尺、正弦尺、锥度止通规等[10-14].传统的测量工具与手段操作简单、成本低,但测量精度有限,且自动化程度低.刘兴荣等[15]利用德国HELIOS公司的测长仪,通过测量内锥孔的内径差,间接计算出内锥角的大小,重复精度达到了5",但受该测长仪测头尺寸的限制,该仪器无法检测小尺寸的内锥孔.基于相同的工作原理,Z. L. Yang 等[16]设计了一个自动检测内锥角的装置,利用一个可上下移动的大端圆盘和一个小端圆盘,采用与内锥孔接触的方式来获得内锥孔的内径差,由几何关系得到内锥角的大小.这种情况下,大、小端圆盘的加工误差将会直接影响内锥角的测量结果,且每次测量时,圆盘与锥面的接触力需要精确控制且保持一致.三坐标测量机可以利用打点的方式分别测得锥孔大、小端圆盘的内径差,再计算得到锥角值,然而这种方法需要测量前对被测锥孔进行找正,且存在测量接触力[17].

鉴于此,本文拟针对单路单室航空发动机喷油嘴的内锥角测量难题,设计一台五轴坐标测量机,采用基于锥光全息技术的激光测头,通过建立坐标测量机的测量数学模型,把不同姿态下的测点坐标转化到机床坐标系,利用提出的锥面最小二乘拟合算法得到包括锥角在内的锥面特征参数,以实现对航空发动机喷油嘴内锥角的高精度检测.

1 锥光全息激光测头工作原理

锥光全息技术由美国加利福尼亚工业学院的G.Y.Siratet等[17]于1985年提出.基于该技术的测头光路图见图1.激光器9发射出来的激光束经过准直扩束系统10后,入射到偏振分光棱镜4,同一偏振方向的光束经过λ/4波片3,经物镜2汇聚到被测物体表面1上,由被测物反射回来的锥光束经物镜2,λ/4波片3,棱镜4,λ/4波片5,变成了圆偏振光入射到单轴晶体6中.单轴晶体的双折射效应将光束分成两束传播路径相同但速度不同的o光和e光.两束光经偏振器7发生干涉,通过CCD摄像机8采集得到全息条纹图像.干涉条纹强度可表示为

①

式中,K是波数;I0是入射光强;r是Gabor 观测镜面上一点ρ距镜面中心的距离;Zc是被测点到坐标原点的距离,即被测点的相对高度.

由式①可知,纹图上各点光强与被测距离Zc和所在环状条纹的半径有关.因此,通过标定光强与Zc的关系,就可以实现在光轴方向的位移测量.

目前,基于锥光全息技术的激光测头主要有ConoProbe(点式)和ConoLine(线式)两种类型,其中ConoProbe系列激光测头具有较高的分辨率和良好的重复测量精度,且角度扫描范围非常大,可达170°.

图1 锥光全息激光测头的光路图

Fig.1 Light-route diagram of conoscopic holography probe

2 航空发动机喷油嘴测量平台的构建

2.1 总体结构

测量平台是自主设计的一台五轴坐标测量机,如图2所示.主体结构采用立柱-悬臂梁的结构形式,包含3个移动轴X,Y,Z和两个旋转轴A,C.激光测头安装在悬臂梁的末端,可以绕A,C轴转动,同时也可以沿Z轴上下运动.被测喷油嘴安装在工作台上,可以沿X,Y轴方向移动.各轴均采用步进电机驱动,A轴的步进电机带有抱闸装置,防止在意外断电的情况下激光测头与工作台发生碰撞.一个16 kg的配重块通过钢丝悬吊在立柱后方,用来平衡悬臂梁组件的重力.

2.2 测量数学模型

为了建立坐标测量机系统的测量数学模型,需要建立4个参考坐标系(见图3).

1)机床坐标系O0X0Y0Z0,是其他坐标系的参考基准.

2)Z轴随动坐标系O1X1Y1Z1,其原点是C轴轴线与包含有A轴轴线水平面的交点,各轴方向同机床坐标系.

3)C轴随动坐标系O2X2Y2Z2,O2与O1重合,Z2,X2分别与Z0,A轴轴线保持平行.

4)A轴随动坐标系O3X3Y3Z3,其原点为激光的光轴与坐标轴X3的交点,X3与X2保持平行.

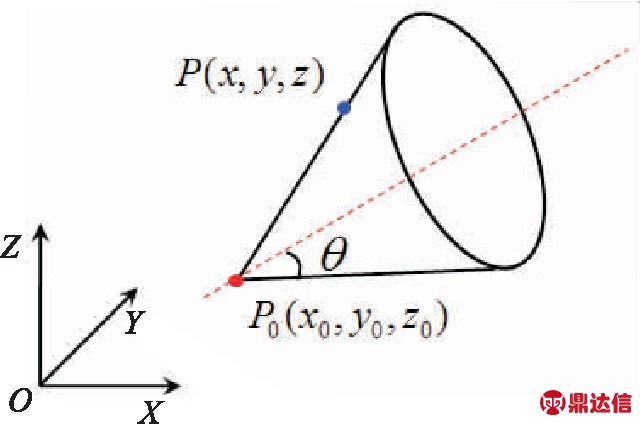

激光测头测量示意图如图4所示.

图2 五轴坐标测量机试验平台

Fig.2 Five-axis CMM platform

图3 参考坐标系统

Fig.3 The reference coordinate system

图4 激光测头测量示意图

Fig.4 Measurement sketch of laser probe

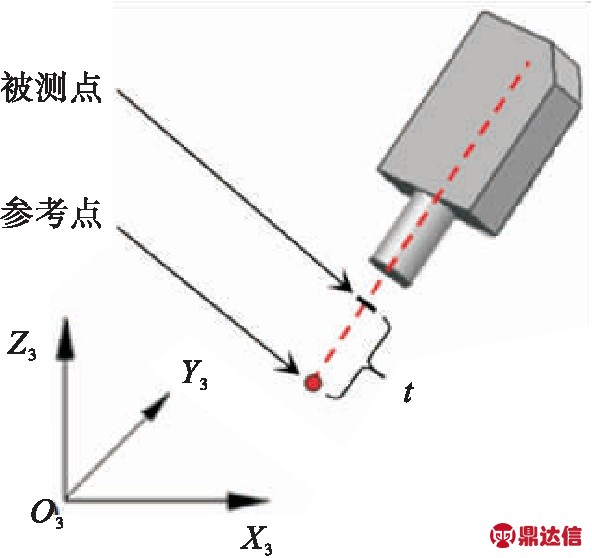

在坐标系O3X3Y3Z3中,假定被测点坐标为[x3 y3 z3]T,激光测头的参考零点坐标为[x30 y30 z30]T,激光测头对应X3,Y3,Z3光轴的方向矢量为(l,m,n),已知激光测头的读数为t,则激光光轴的直线方程为

写成矩阵形式则为

②

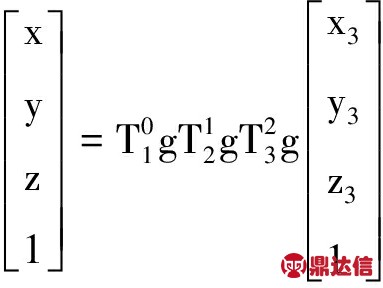

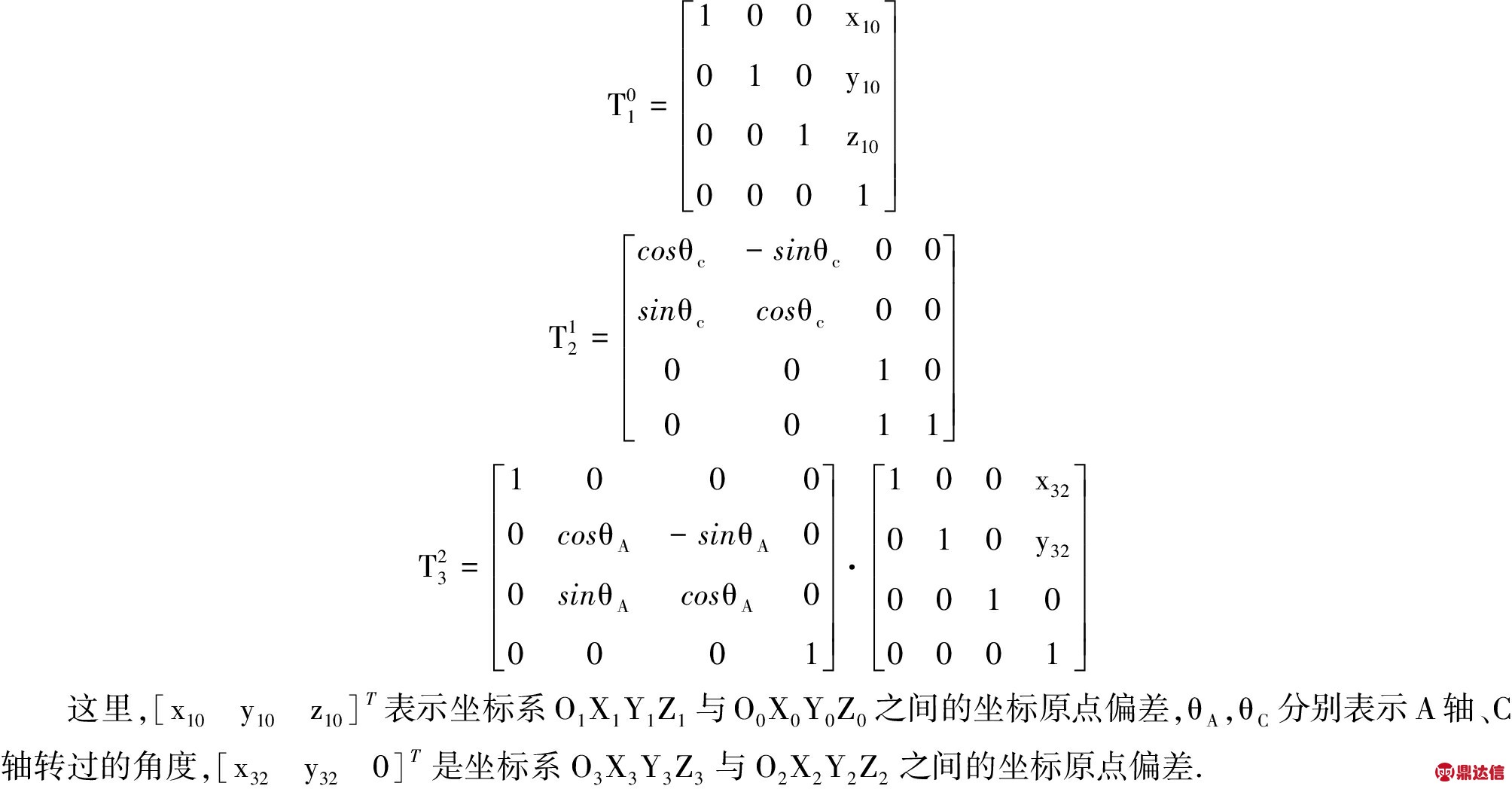

根据多体运动学理论,被测点在坐标系O0X0Y0Z0中的坐标可表示为

③

这里,![]() 是坐标系OiXiYiZi相对于OjXjYjZj姿态的齐次变换矩阵,根据相邻坐标系之间的关系可以得到

是坐标系OiXiYiZi相对于OjXjYjZj姿态的齐次变换矩阵,根据相邻坐标系之间的关系可以得到

将式②带入式③得到系统的测量数学模型为

2.3 航空发动机喷油嘴空间锥面的最小二乘拟合算法

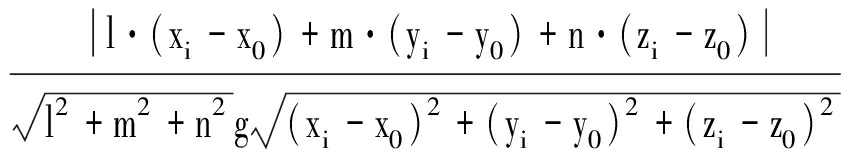

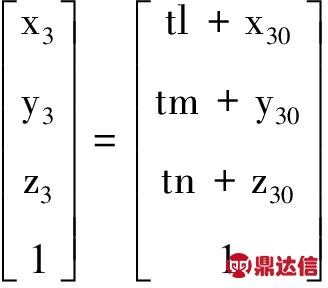

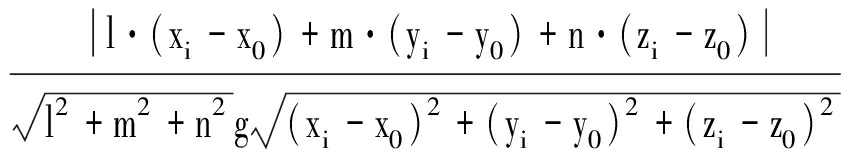

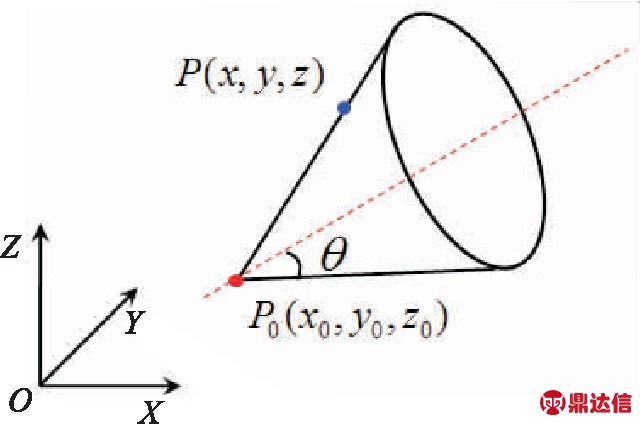

对于空间圆锥面,利用锥面的几何特征参数对其进行参数化表征,如图5所示.假设锥面的顶点为P0(x0,y0,z0),对应X,Y,Z轴轴线的单位方向向量为(l,m,n),半锥角为θ,Pi(xi,yi,zi)为锥面上任意一点,则空间锥面的参数化向量为X=(l,m,n,x0,y0,z0,θ),只要确定了锥面的顶点坐标、轴线方向矢量与半锥角大小,则锥面的空间位置、形状也就可以完全确定.锥面的轴线方程为

锥面的任意一条母线方程为

设该母线与轴线的夹角为θi,则

cos(θi)=

θi∈[0°,90°)

定义最小二乘目标函数:

④

且满足![]()

在获得了多组锥面测量数据之后,利用Levenberg-Marquardt优化算法对式④求解,得到锥面的各个参数.

3 验证实验

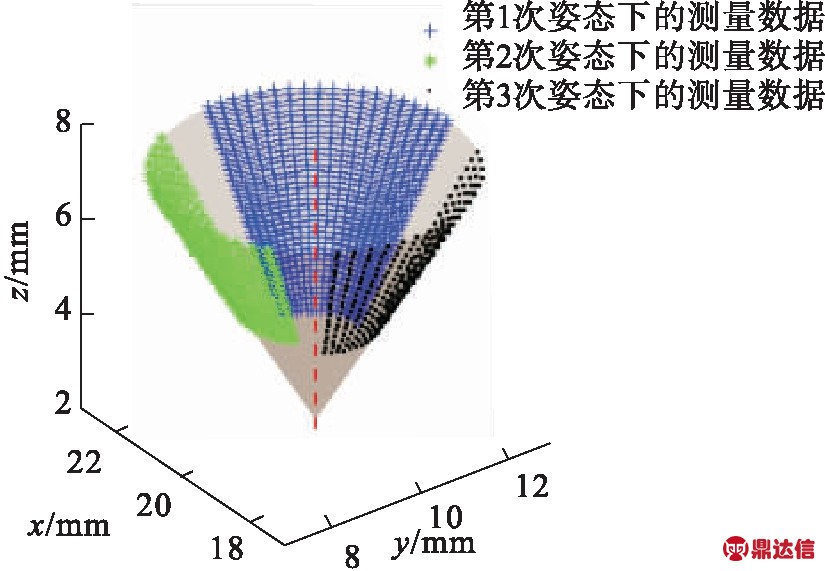

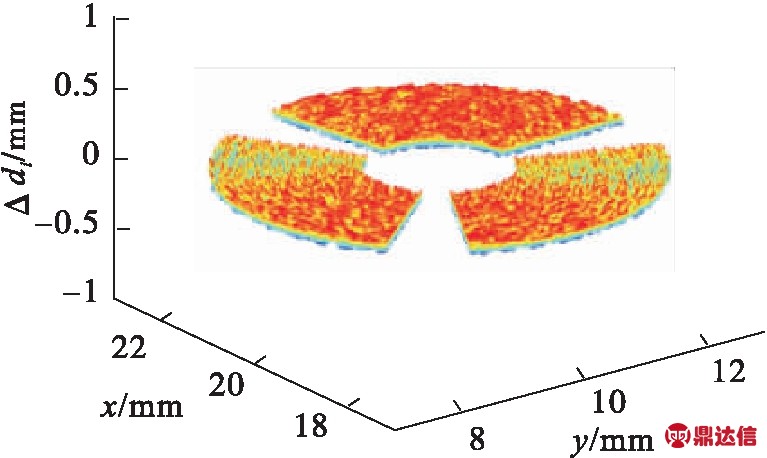

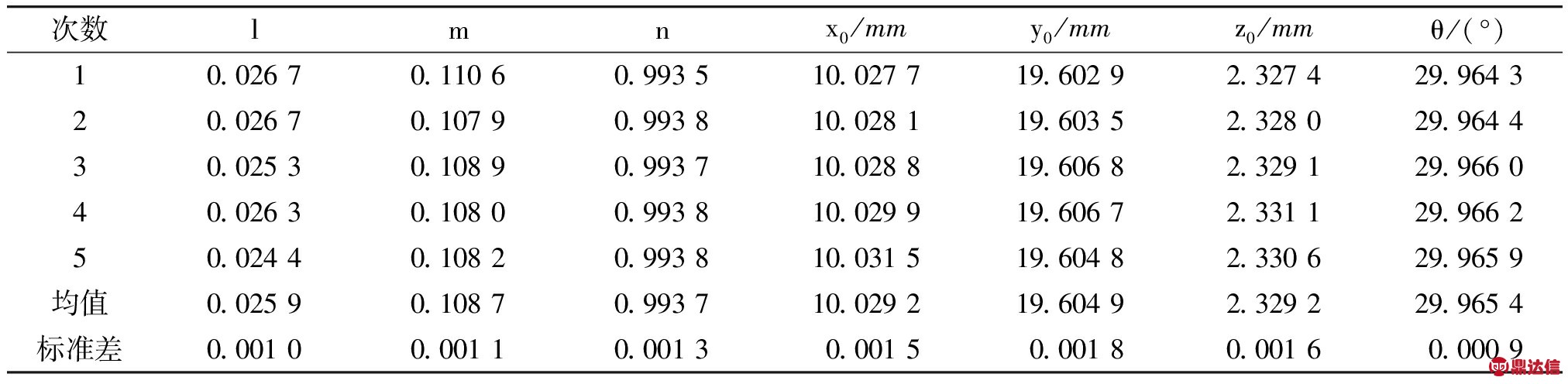

五轴坐标测量机测量平台如图6所示,喷油嘴由专用夹具夹持安装在工作台上.OptimetCono型激光测头的工作参数如下:分辨率0.01 μm,量程 0.2 mm,工作距离9.5 mm,角度范围0°~170°.按照设定的测量路径,遵循均布取点的原则,在每一个测量姿态下,保证激光测头的工作角度在0°~170°之间,这里沿锥面圆周方向选取了3个测量姿态,设定每个姿态下取点280个,共取点840个,根据五轴坐标测量机的测量数学模型,把这些测量点的坐标转换到机床坐标系O0X0Y0Z0下,如图7所示.由图7可知,不同姿态的点可以按照预期均匀地分布在锥面上,这说明所建立的航空发动机喷油嘴测量平台的测量数学模型是正确的.利用本文提出的锥面最小二乘算法,给出锥面的初始参数化向量为X0=(1,1,1,1,1,1,1),设定目标函数的非线性等式约束条件![]() 线性不等式约束条件0°≤θ<90°,拟合得到的锥面见图7中的灰色曲面.每个测量点到拟合锥面距离的误差分布见图8.重复5次的测量结果见表1.

线性不等式约束条件0°≤θ<90°,拟合得到的锥面见图7中的灰色曲面.每个测量点到拟合锥面距离的误差分布见图8.重复5次的测量结果见表1.

图5 空间锥面参数化表征

Fig.5 Parameterized representation of conic surface

图6 五轴坐标测量机测量平台

Fig.6 Practical five-axis CMM platform

图7 锥面的测量数据和拟合结果

Fig.7 Tested data and fitting result of cone

图8 测量点偏离拟合锥面的误差分布

Fig.8 Deviation between tested points and fitting surface

表1 喷油嘴内锥角重复5次测量的结果

Table 1 Five-times testing results of inner-cone angle of nozzle

针对相同的锥面测量数据,改变锥面的初始参数化向量X0的值,采用本文锥面拟合算法所得结果几乎不发生变化,说明该算法具有很强的鲁棒性,对初始值的给定不敏感.因为直接拟合得到的是半锥角,所以最终锥角测量值应为半锥角的2倍,锥角5次测量结果的平均值为29.965 4°×2=59.930 8°.根据重复误差的定义,对于每一项拟合得到的锥面参数,利用最大值减去最小值,可见其重复误差都非常小.例如,喷嘴内锥角的测量重复误差为0.001 9°,其标准差仅为0.000 9°,说明测量结果的一致性好、精度高.

4 结论

本文提出一种测量航空发动机喷油嘴内锥角的技术方案:选用基于锥光全息技术的Cono激光测头,组建了五轴坐标测量机作为测量平台,通过测量数学模型和空间锥面最小二乘拟合算法实现对内锥角的非接触式测量,相同条件下,5次重复测量实验结果表明,测量结果的重复误差为0.001 9°,故本文所述方法是可行的.对于其他材料物体的内锥角、外锥角测量,只要锥面表面对激光的反射率大于10%(该反射率阈值是由所采用激光测头本身的工作参数决定的),文中所述对喷油嘴内锥角的测量方法即适用.

为了进一步提高对喷油嘴内锥角的测量精度,下阶段将从以下3个方面开展研究: 1)采用具有更高测量精度的锥光全息激光测头; 2)改进锥面的最小二乘拟合算法,进一步提高算法的拟合精度与稳定性; 3)采用软件补偿的方法,进一步提高测量平台的空间定位精度和空间测量精度.