摘 要:通过实施高负荷压气机叶栅叶片表面流场显示实验和气动参数测量,针对前缘形态对叶栅通道内分离流动和叶型损失的影响展开了研究。实验采用两种前缘形状的高负荷叶型,在弦长雷诺数1.5×105~2.0×105之间进行。结果表明,该叶型吸力面流动分离由前缘分离、中部分离、尾缘开式分离组成;圆弧前缘相对椭圆弧前缘增厚了边界层起始动量厚度,进而影响了边界层向下游的发展,在实验条件下Re小于1.5×105时获得更小的总压损失;Re进一步增大,椭圆弧前缘因可抑制前缘分离和尾缘附近开式分离进而降低损失优势凸显。

关 键 词:压气机;前缘形状;吸力面;分离

航空发动机追求更高推重比的需求,给压气机提出了减轻重量的要求。从气动设计方面考虑,采用高负荷叶型,提高级负荷,进而减少压气机级数是实现这一目标的有效途径之一。

在高负荷压气机叶栅通道内,沿主流方向存在更为强的逆压梯度,叶片表面不可避免地存在着吸力面流动分离及复杂二次流动,引起损失增加。针对吸力面流动分离这一问题,在吸力面特定位置开槽、使用绊线、边界层吹/吸气、加粗糙度、上游尾迹耦合等边界层干预方法均得到发展,而前缘形状的研究主要集中在探索前缘分离泡的抑制,减小边界层起始动量厚度方面。叶片前缘是叶片边界层的起始位置,其几何形状直接影响下游边界层的拓扑结构和发展状况。为了加工和设计方便,压气机叶片前缘通常采用圆弧形前缘,在使用中叶片前缘形状会因为腐蚀或者粘连外来物质而发生变化,进而人们开始关注前缘形状对气流流动的影响的研究。R.E.Walraevens研究了三种叶型的前缘分离流动[1],得出相对于弦长雷诺数,入口自由流湍流强度(FreeStream Turbulence Intensity,or TU)对抑制前缘分离泡方面有更显著影响,提高自由流湍流强度可减小边界层厚度和分离泡后形状参量(shape parameter)等结论。Samuel C.T.Perkins等研究了一种可控扩散静子叶片叶型的圆弧前缘在不同雷诺数和攻角状态下对边界层分离和再附着的影响[2],结果表明吸力面/压力面的前缘分离泡均激励边界层提前转捩,而随着雷诺数增大分离泡尺寸显著减小,随着雷诺数和攻角的升高再附着效果逐渐衰落。Martin N.Goodhand和Robert J.Miller研究了前缘几何形状、前缘粗糙度、前缘倒圆角(leading-edge fillet)及叶身倒圆的微小变化对压气机叶栅中三维分离流动的影响,研究认为前缘吸力峰的高度存在一临界值,高度在临界值以下时前缘形状不会对气动性能产生明显影响,超过临界值后前缘将出现分离[3]。Goodhand进而提出了一种曲率连续过渡的前缘优化设计方法,采用该方法其通过实验检验了该方法消除吸力面前缘压力峰值(leading edge spike),抑制前缘分离的效果[4]。

本文针对一种可控扩散高负荷压气机叶型,改变前缘形状得到圆弧形前缘(c)和椭圆弧前缘(e)两种叶片,在低速平面叶栅风洞中进行表面流动显示及气动测量实验。从实验结果分析不同前缘形状对吸力面流动分离再附及叶型损失的影响。

符号

RAV 轴向速度比

Tu 自由流湍流强度

Λ 湍流长度尺度

Re 以弦长为特征长度的雷诺数

Cx 沿轴向弦长方向距前缘的距离

Pc1 叶栅收缩段入口静压

Pc2 叶栅收缩段出口静压

Ps 叶片表面静压

1 实验设备及方法

1.1 试验段及流场品质

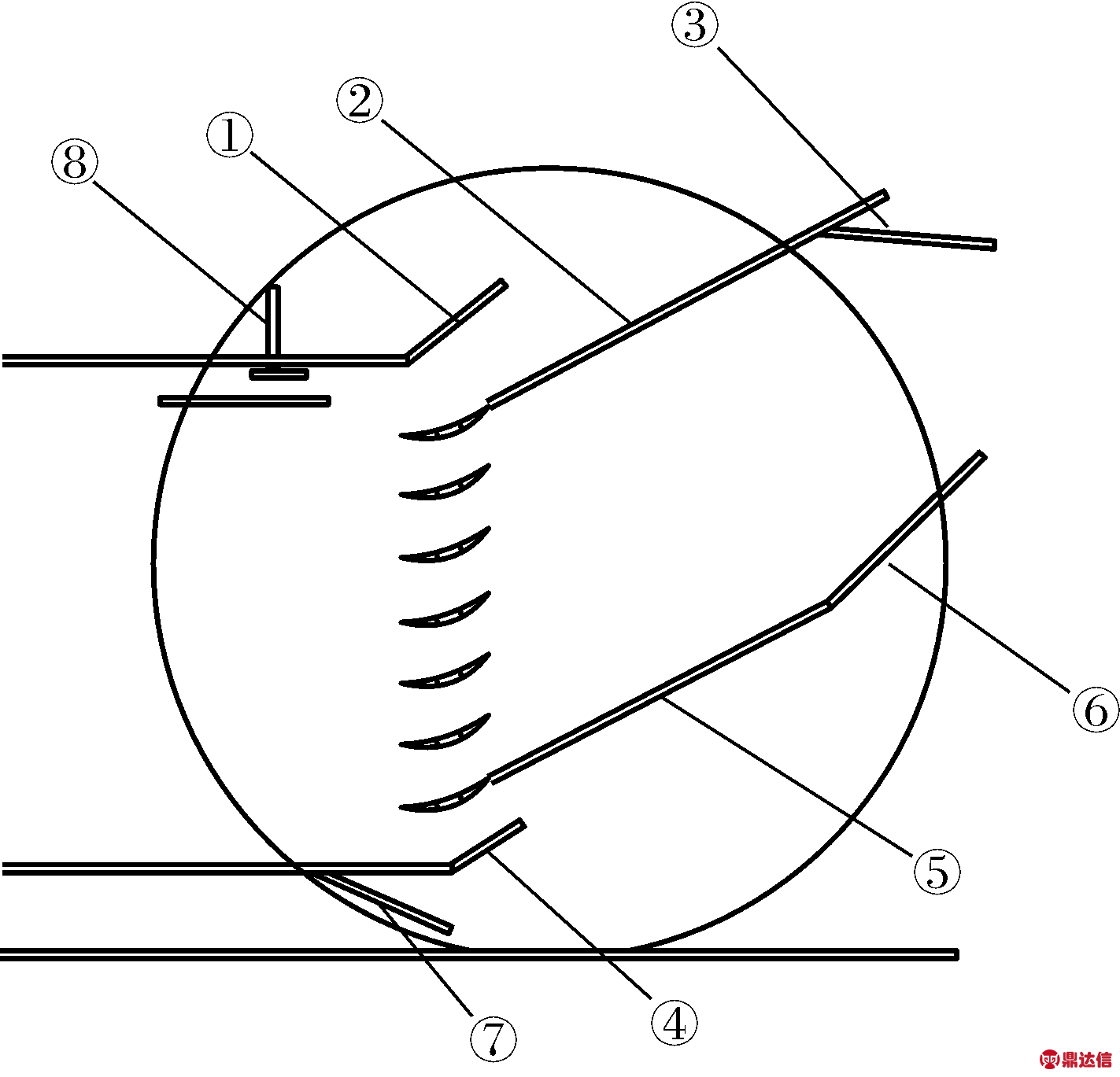

实验是在中国科学院工程热物理研究所轻型动力实验室的低速平面叶栅风洞试验台上进行的。图1为叶栅风洞试验段示意图。离心风机吸入的空气通过蜂窝段和稳压段的整流,在经过收缩段为试验段提供了充分均匀的入口气流。Pc1和Pc2为收缩段入口和出口的静压值,在实验中当做参考压力。图2所示的是风洞试验段,试验段有8个调节机构可调节试验段内的流畅品质及入口边界层厚度。调节机构对试验段流场的入口均匀性与出口周期性都会产生影响。为达到较好流场品质迭代式地调整调节机构,最终达到在入口段节距方向动压系数波动小于5%,气流角波动小于1.6°,出口栅距方向主流动压系数波动小于4.5%,RAV控制在0.997~1.02之间,试验段入口两侧近端壁的边界层厚度均控制在14 mm以内,单侧边界层占叶高小于7%,以保证较好的流场品质。

1.上调节板;2.上尾板;3.上收合板;

4.下调节板;5.下尾板;6.下收合板;

7.下空气量调节板;8.边界层调节机构

图1 叶栅风洞试验段示意图

图2 低速叶栅风洞试验段

1.2 入口湍流度条件

试验段入口位置安装有湍流网格,得到不同湍流强度入口条件。湍流度Tu的测量采用微型边界层探针55P15和Dantec的Streamline pro恒温热线风速仪。湍流度和长度尺度计算方法采用冻结湍流相假设方法[5]。本实验采用了两种粗细不同的WOVEN型网格[5],图3为两种湍流网格在叶栅前缘上游,沿水平方向2倍弦长距离处产生的湍流强度和长度尺度Λ沿叶高的分布。不同工况湍流度均在距离端壁14 mm位置处达到主流湍流度,故单侧边界层的高湍流度区影响也控制在叶高的7%以内。湍流度随雷诺数变化很小,风洞背景湍流度为0.35%,长度尺度Λ拟合后为1.2Cx;细网格产生的湍流度为0.4%,长度尺度Λ拟合后为0.8Cx,即主要减小了背景流动的长度尺度;粗网格产生湍流度为1.2%,长度尺度Λ拟合后为0.58Cx,相对背景流场提高了背景流动的湍流度同时减小了长度尺度。

图3 不同网格在入口的湍流强度分布

1.3 表面流动显示

叶片表面流动显示实验所采用显示剂为煤油、二氧化钛粉末、铁黑色粉按照质量比为(4~5)∶1∶1的混合物,均匀涂于一半叶高叶片表面。添加铁黑色粉的原因是实验叶片本身的金属银色与二氧化钛白色不易区分;另外经过叶片表面覆黑色光膜和未覆膜的实验结果对比,并结合了对覆膜后改变叶型前缘形状的考虑。煤油因具有较小的粘度因而具有较好的流动性,且质轻,较橄榄油或机油更易挥发,具有更薄油膜厚度,并且可以缓解实验时出现油膜聚集影响流动且不易干的困难。油流谱的油墨聚集线显示的是物面上的分离线,油流谱上的无油线显示的是再附线。

1.4 气动测量

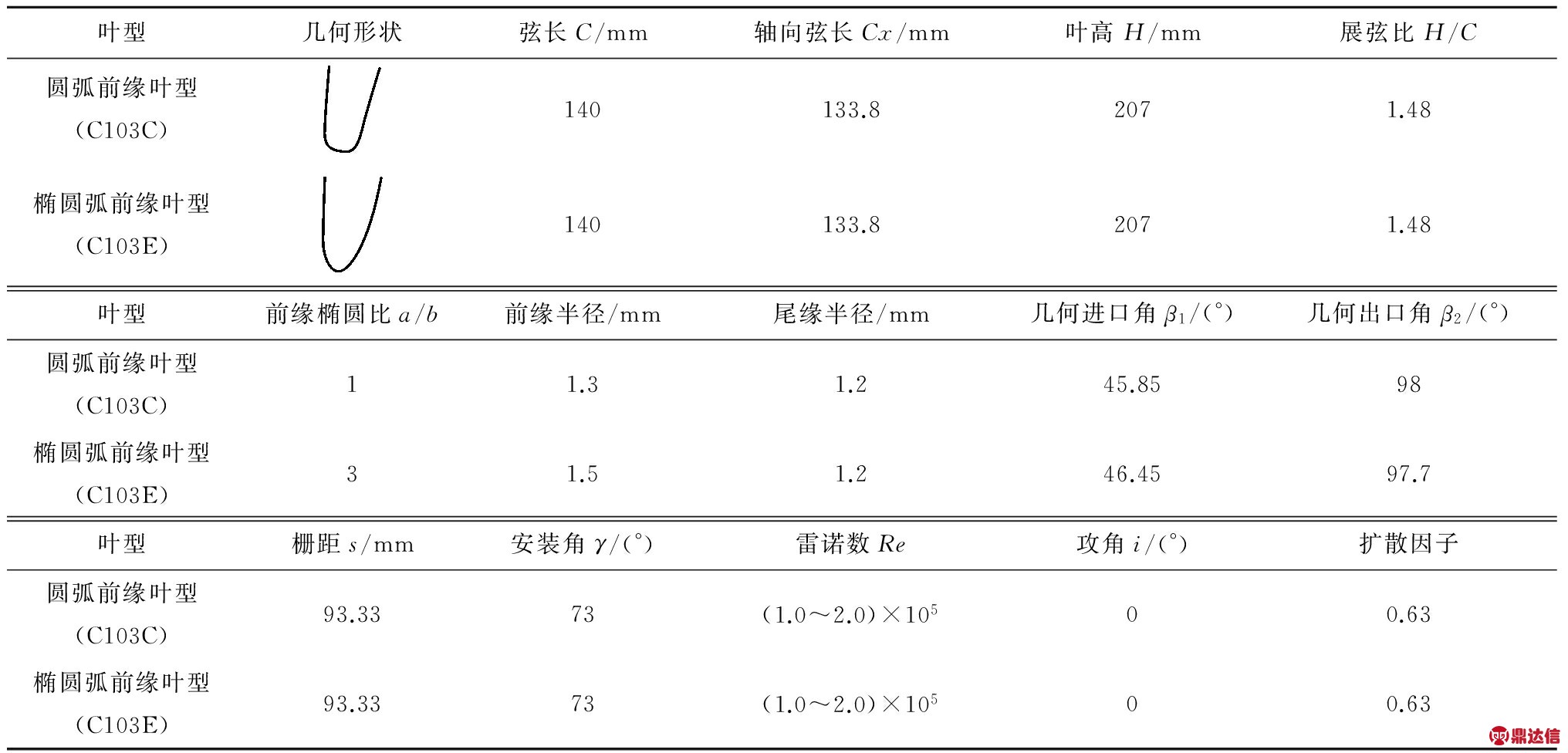

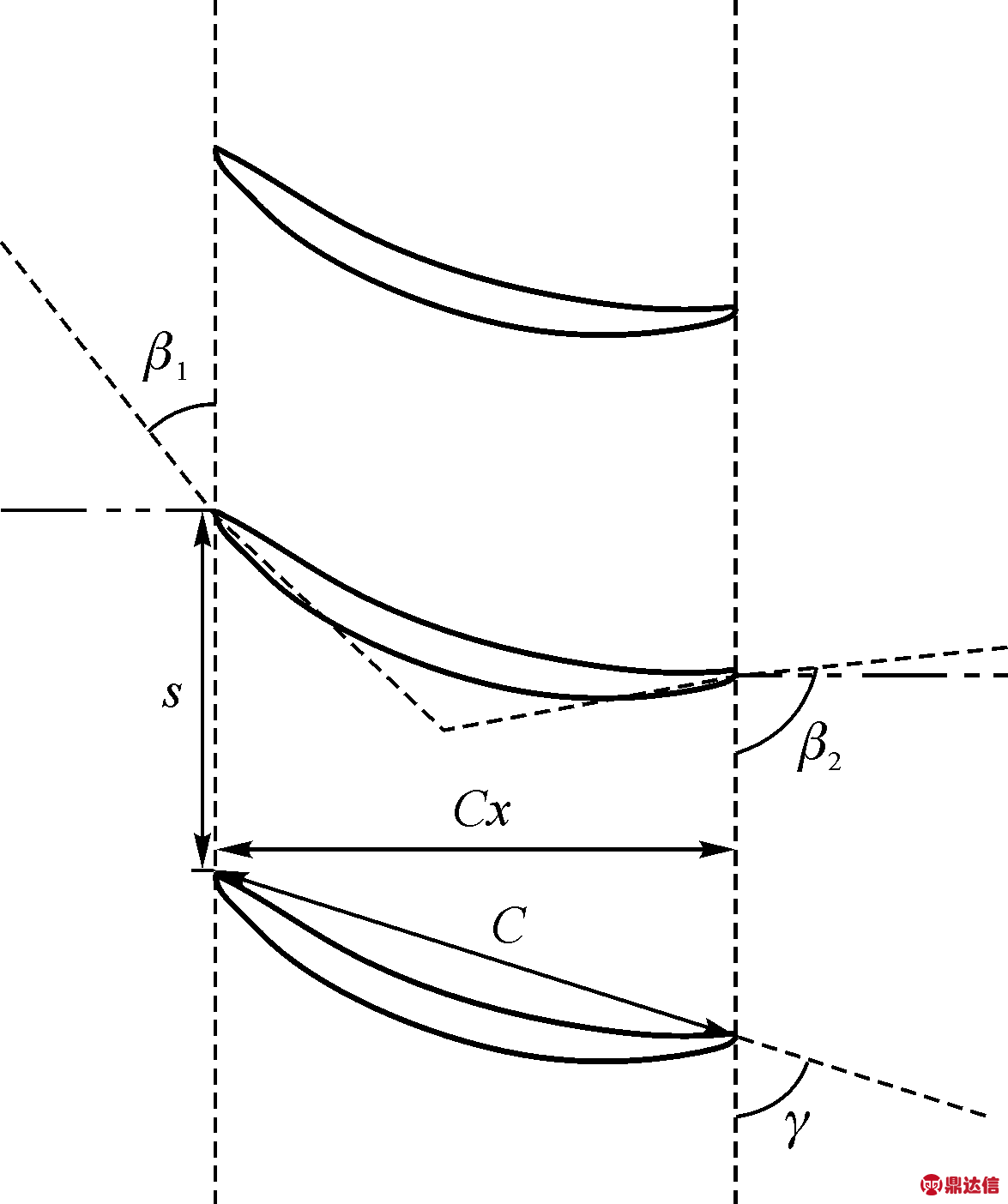

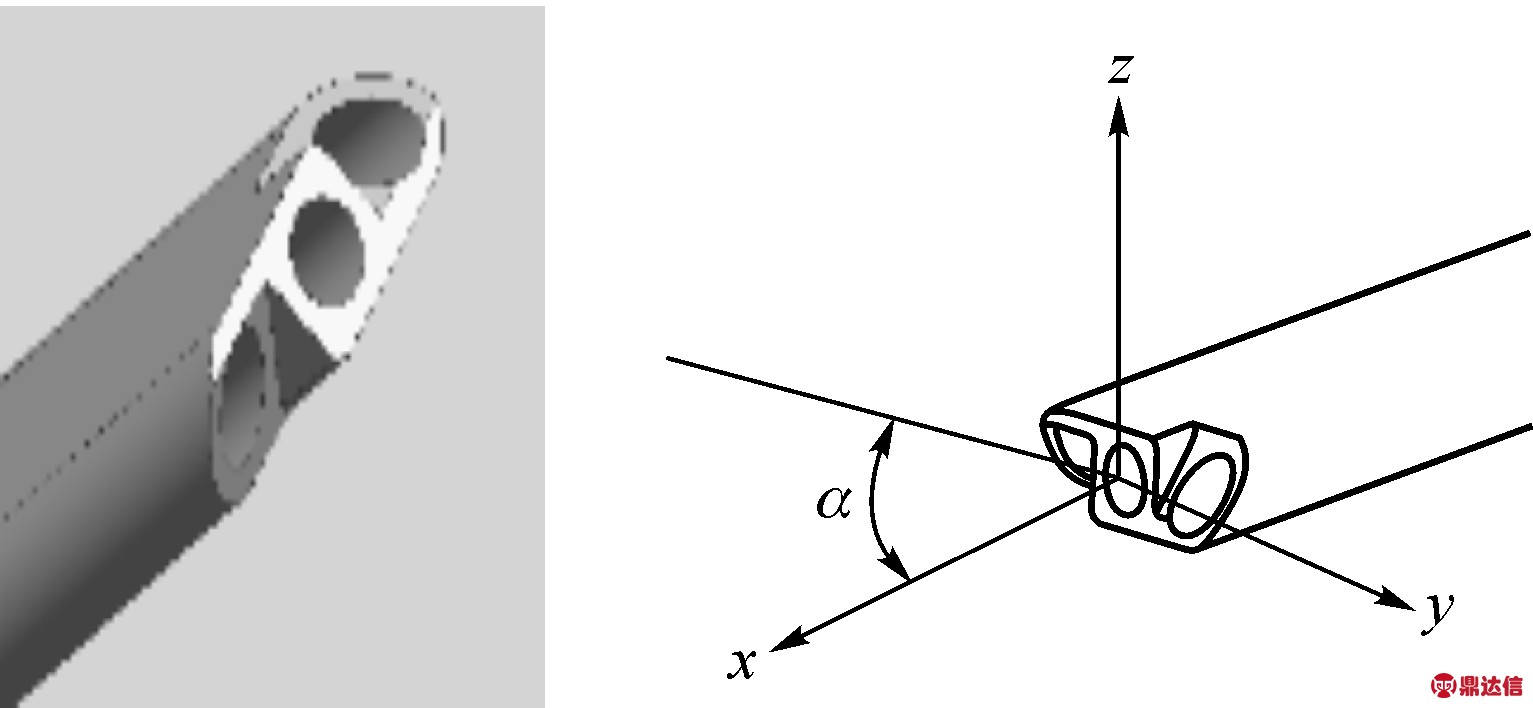

实验模型为两组不同前缘形状可控扩散高负荷压气机叶型C103C和C103E组成的叶栅,C103C为前缘半径1.3 mm的圆弧前缘叶型;C103E为长短比3∶1的椭圆弧前缘,前缘长径1.5 mm,在C103C基础上改变前缘形状得到。每种实验叶片数共7片,两种前缘形状的叶片参数列入表1,图4给出了叶型的几何角度相应定义。

叶栅入口和出口的二维气动定量测量采用本实验室制作并标定的两支在其测量平面上分表率为0.6 mm三孔探针。图5为该种类型三孔探针构型,测量的二维气动角为气流与xy平面的夹角。实验采用非对向测量,测量截面在沿出口几何角切向距离尾缘0.5Cx处。使用Benner介绍的三孔探针插值计算方法[6]处理测量数据。

叶片表面静压分布使用三维打印机制作的树脂叶片代替叶栅中的实验对象叶片,树脂叶片表面布置有直径0.6 mm的静压孔,布置情况为吸力面30个,沿弧面分四中疏密分布并在前缘加密,压力面15个。

表1 叶型几何与气动参数

图4 叶栅的角度参数定义

图5 三孔探针头部结构

2 实验结果与分析

2.1 吸力面流动图谱分析

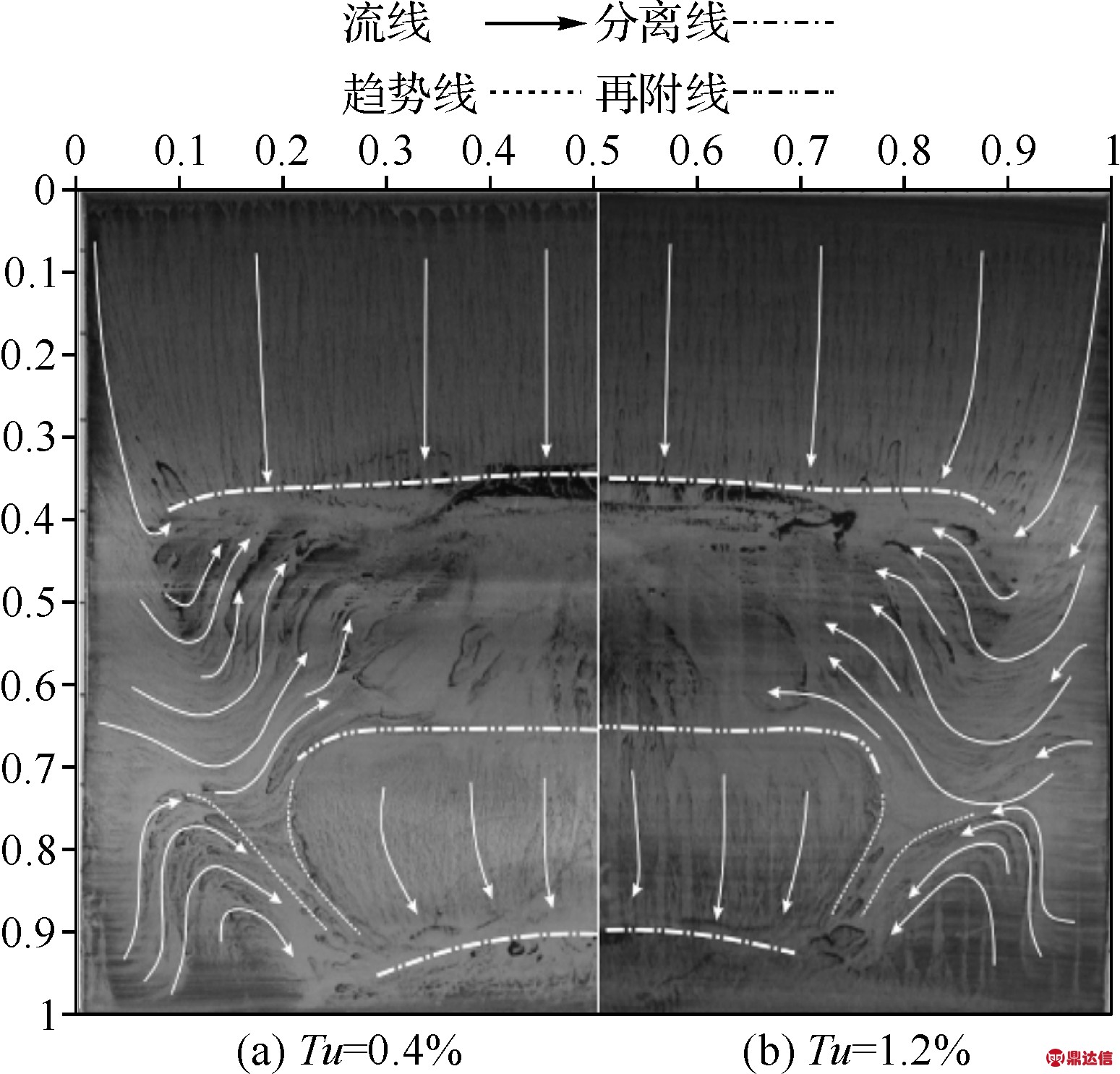

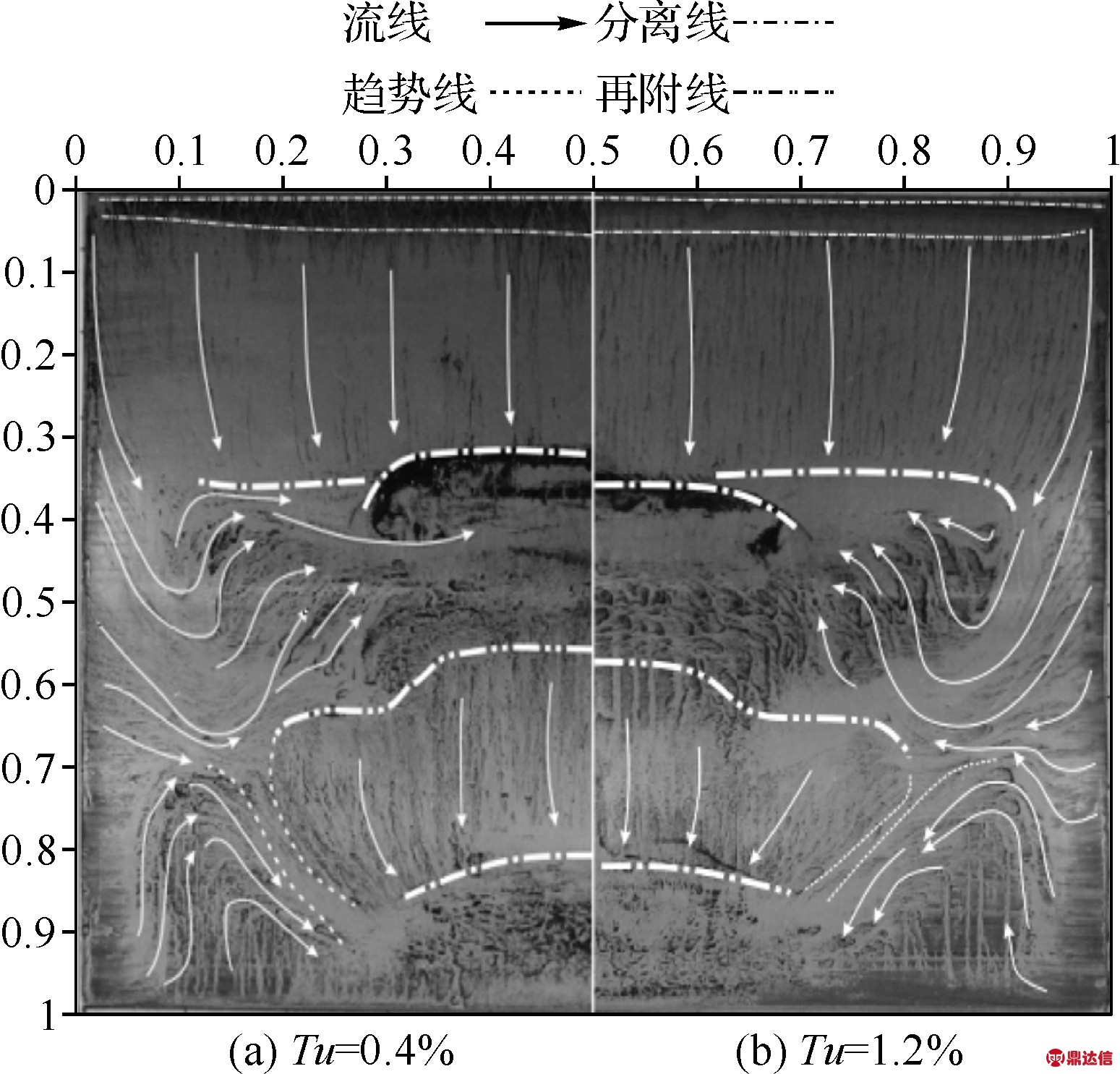

图6和图7为椭圆弧前缘叶片和圆弧前缘叶片在Re=1.25×105时表面流动显示图像,可清楚分辨分离、再附位置情况,该高负荷压气机叶型吸力面分离可大致分为四个区域:前缘分离、中部分离、尾缘开式分离及角区分离,而角区分离非本文章所关注。圆弧前缘曲率分布为凸台式分布,曲率过渡不连续,流动在前缘加速、膨胀,压力降低,在绕过前缘后,由于存在较大的逆压梯度导致流动分离,而椭圆弧前缘曲率则是较为平滑地过渡,但并未消除流动分离。实验所用叶型气流转折角大,叶片吸力面中部位置边界层在逆压梯度作用下出现分离,随后又出现再附着;而压气机叶栅内进行的是扩压过程,若发生转捩流动分离则必然是开式大分离气流,分离后不再附着,说明在吸力面中部出现分离再附的转捩机制为分离流动转捩,即转捩过程发生在层流分离位置之后、再附位置之前。气流经过分离再附过程,已发展为湍流流动,在逆压梯度作用下,于尾缘附近发生湍流分离并不再附着。前述三个区域的分离都会影响其后边界层动量厚度的分布,并对叶型损失造成影响。

图6 椭圆弧前缘叶型的表面流动图像及拓扑结构(Re=1.25×105)

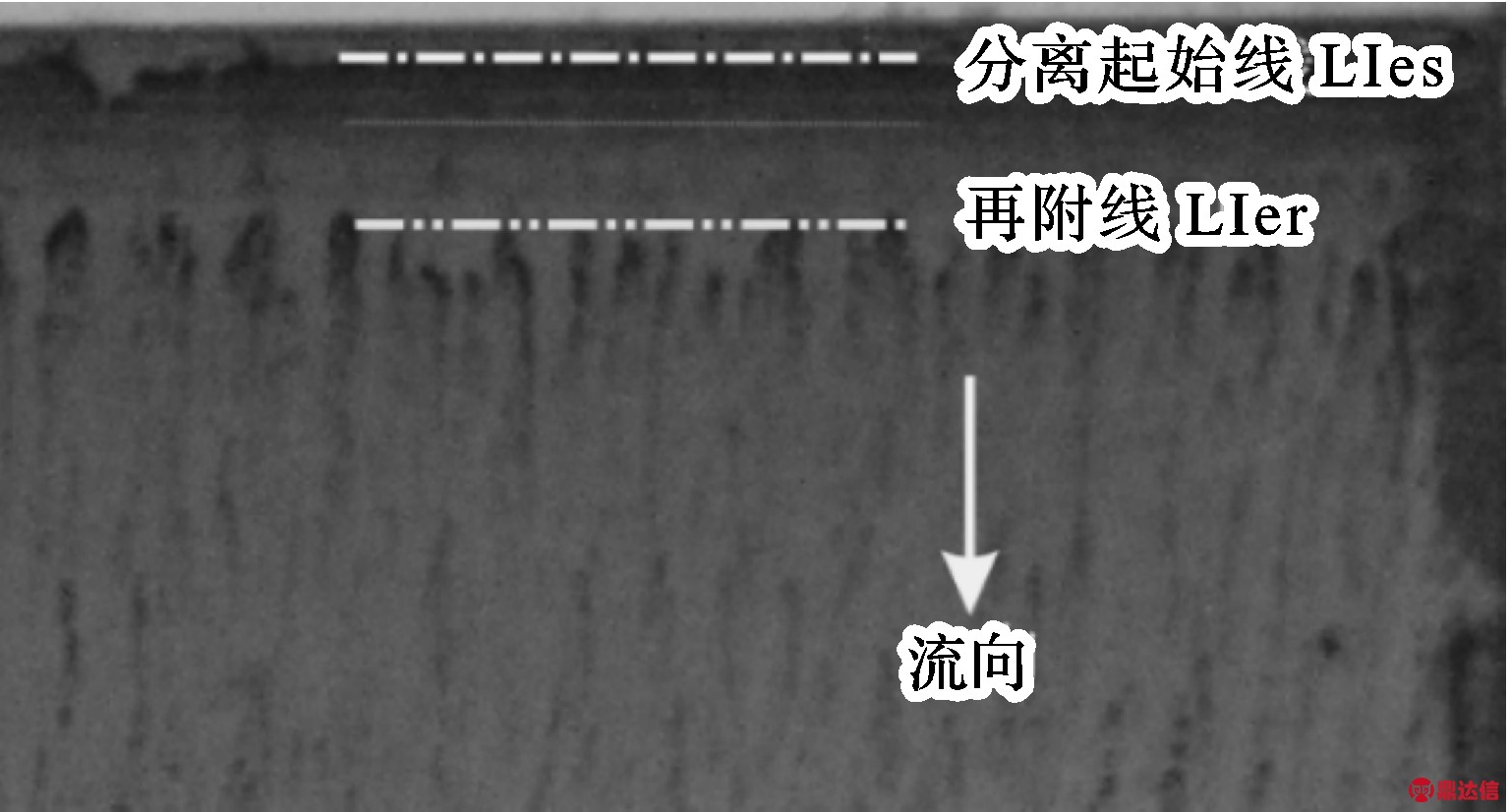

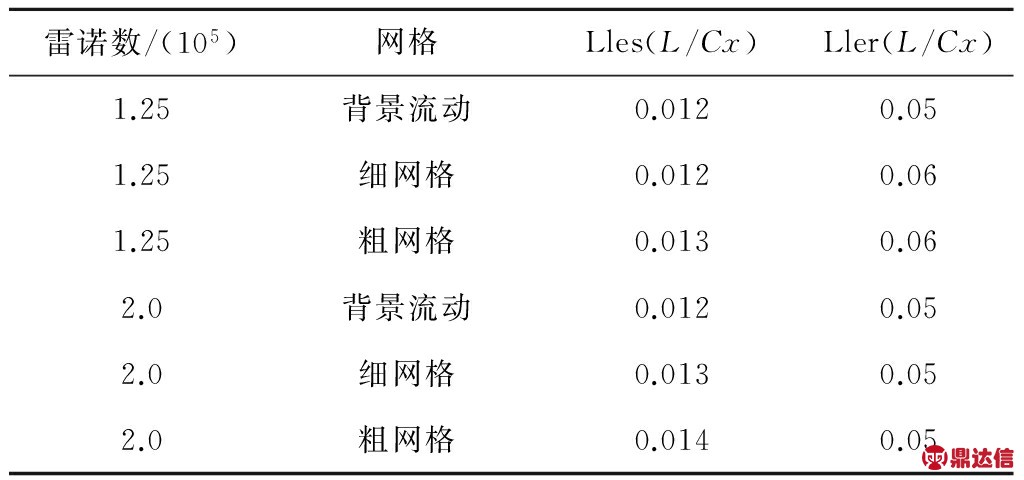

图8为Re=1.25×105,Tu=0.4%(细网格)时前缘分离泡在表面流动显示实验结果中的图像。表2为圆弧前缘叶型在前缘附近分离及再附位置信息。圆弧叶片前缘附近出现分离;椭圆弧叶型前缘分离则在油流实验中并不明显,不易分辨。相对于椭圆弧前缘,圆弧前缘叶型在前缘附近存在显著的前缘分离,一般认为会增厚叶片起始动量厚度,促使边界层提前转捩。由表2可知本实验圆弧叶片前缘分离区域在归一化弦向距离为0.012~0.06之间,考虑到叶型中部存在的分离流动再附着区域,可知前缘分离后再附着正是前缘附近的顺压梯度作用的结果。

图7 圆弧前缘叶型的表面流动图像及拓扑结构(Re=1.25×105)

圆弧前缘附近的分离泡再附后流动为层流流动,前缘分离泡增厚了起始动量边界层厚度,进而影响前缘之后的边界层与主流的动量交换从而影响中部分离和尾缘开式分离。

图8 前缘分离泡表面流动显示图像(圆弧前缘,Re=1.25×105,Tu=1.2%)

表2 不同工况圆弧前缘叶型前缘分离起始及再附位置

注:Lles表示前缘分离位置,Ller表示前缘再附位置

2.2 雷诺数对吸力面分离和转捩的作用

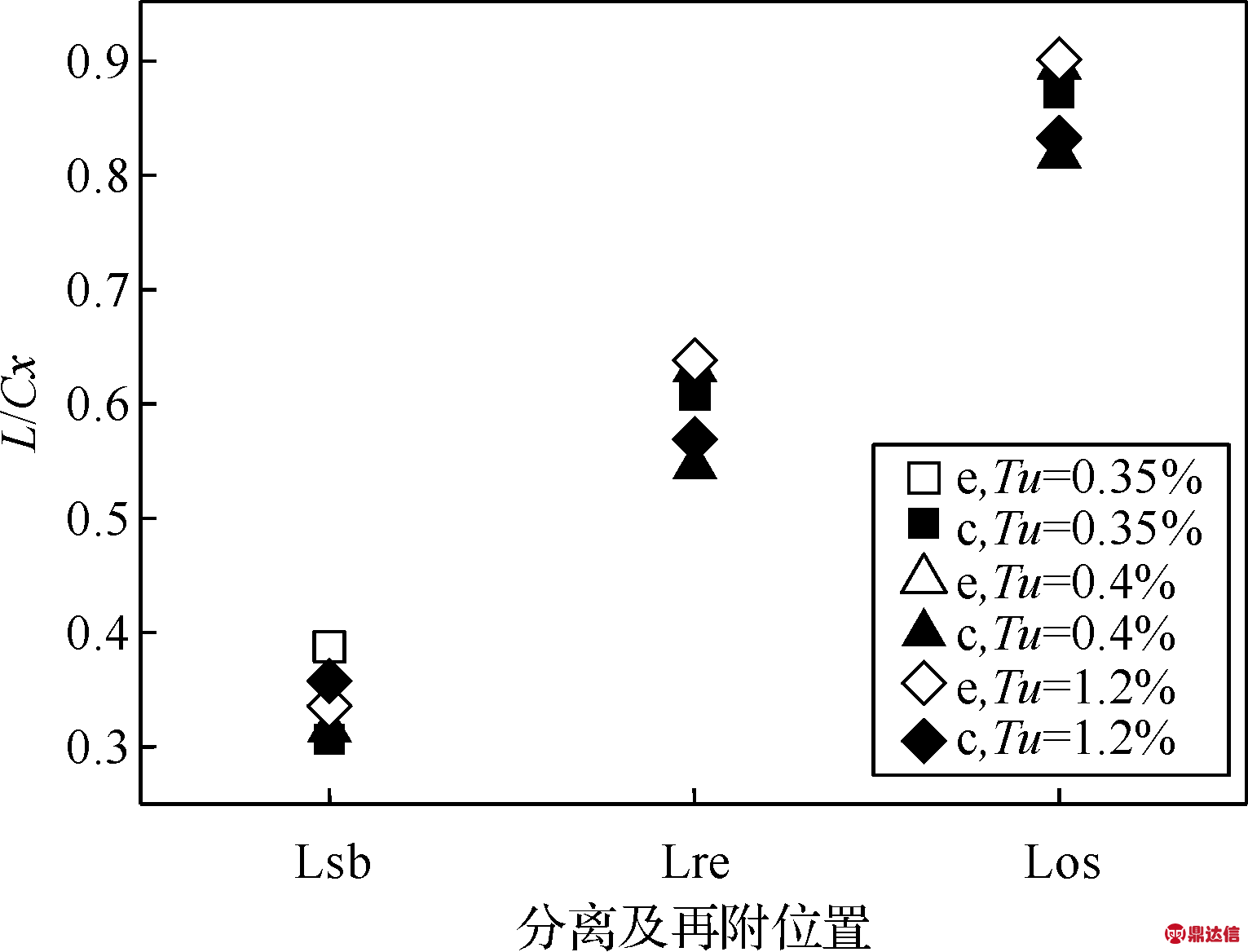

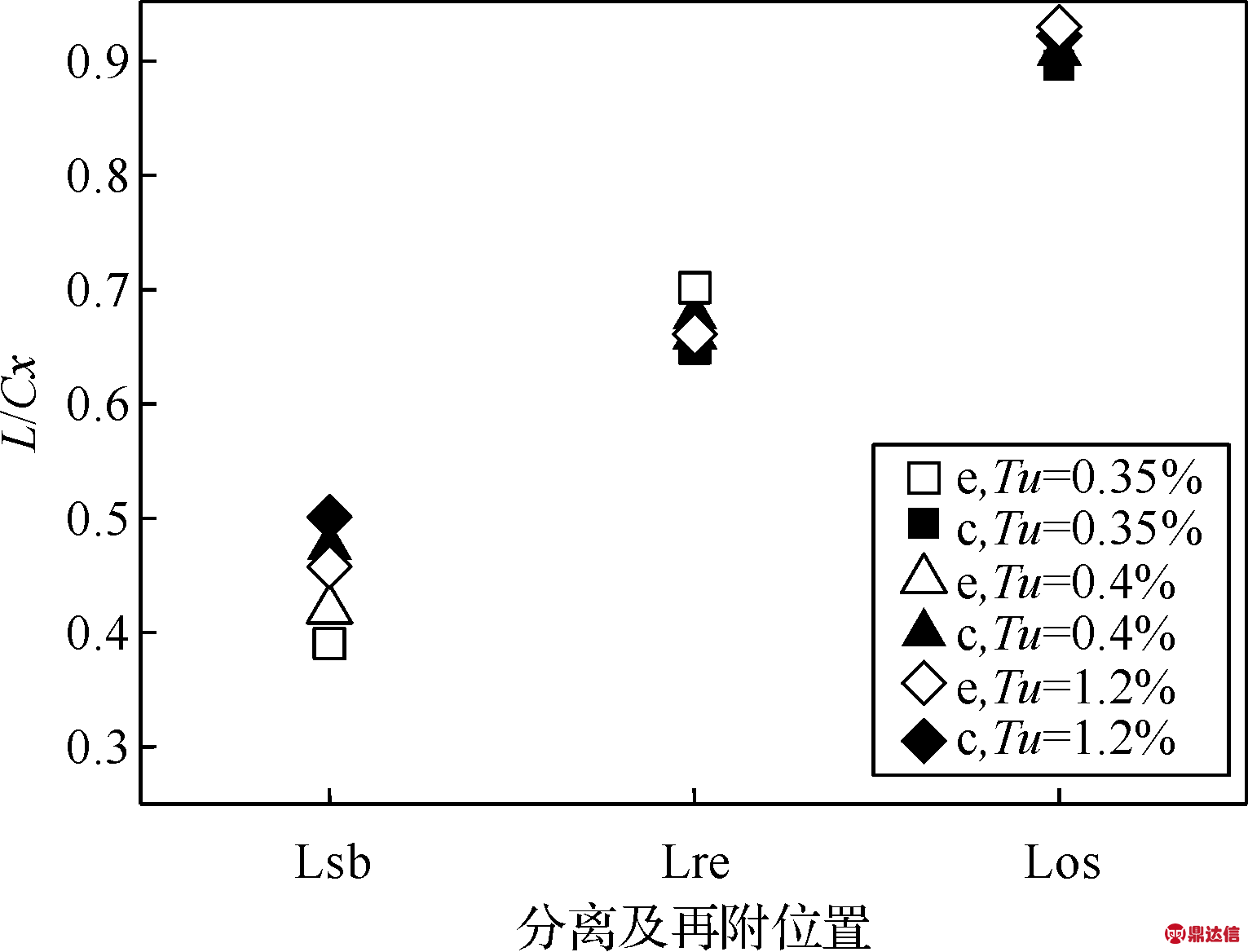

图9和图10为Re=1.25×105和Re=2.0×105时圆弧前缘和椭圆弧前缘叶型吸力面分离起始和再附位置分布图,图中量化的位置均是根据表面流动显示结果分析得到,Lsb是中部分离的起始位置,Lre是再附位置,Los是尾缘附近分离的起始位置。对于两种叶型,随Re增大,流动抗逆压梯度能力增强,中部加载区分离起始位置向下游推迟,同时边界层更早地向湍流发展促使分离泡长度减小。

图9 Re=1.25×105时分离及再附位置分布

图10 Re=2.0×105时分离及再附位置分布

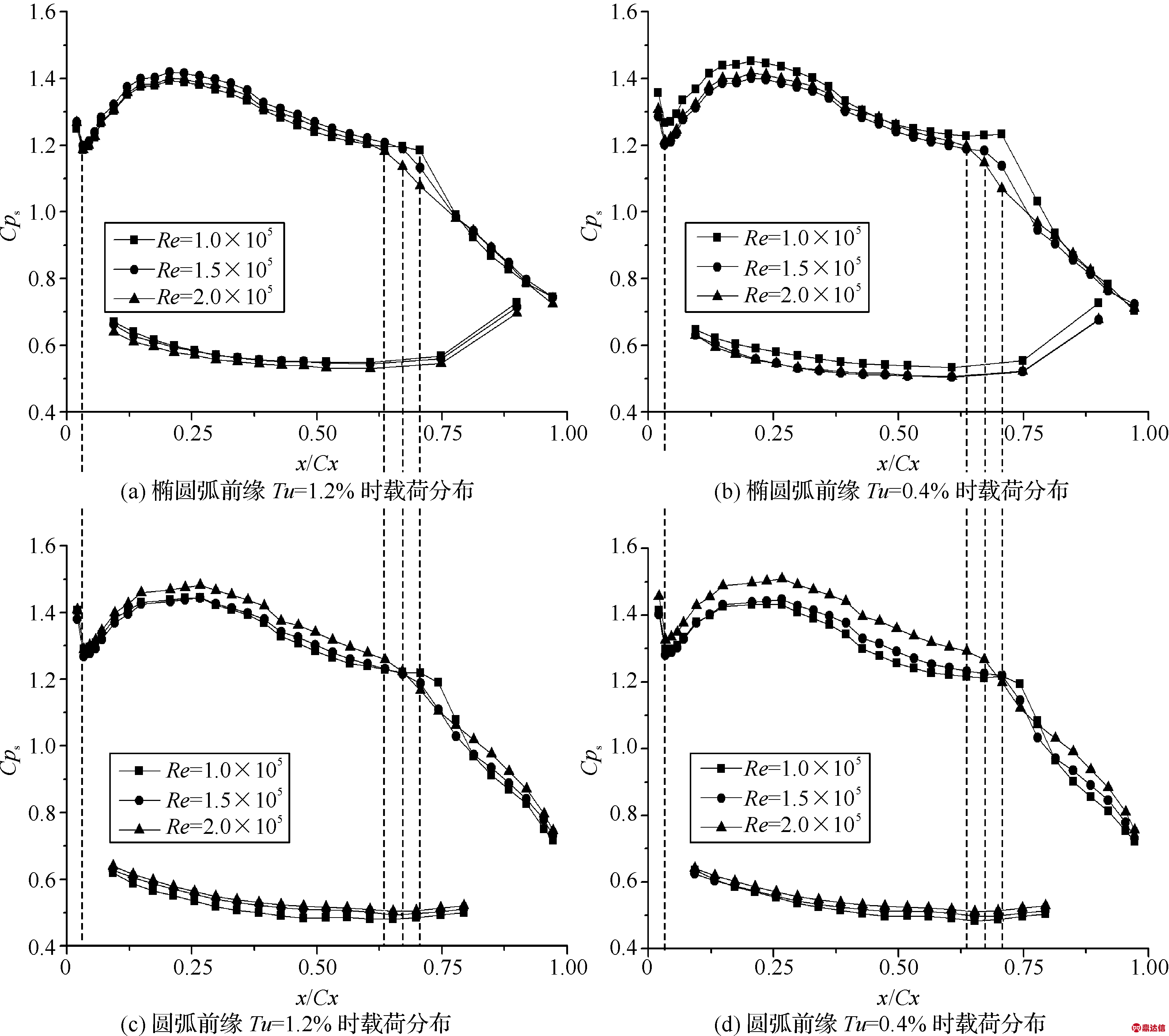

由于分离泡的存在,吸力面加载区静压载荷系数(Cps=(P0,in-Ps) /q,其中P0,in为叶栅入口总压)出现平台状分布,如图11所示。分离泡前部为流速很低的“死水区”(calmed region),后部为“回流区”,静压载荷系数中间转折点即平台区的结束位置,对应为压力恢复点,而再附位置对应了载荷曲线中压力恢复点之后的拐点。在死水区压力梯度通常接近于零,平台状压力分布起始于分离点,终止在分离泡最大厚度位置附近,即压力恢复点附近。随雷诺数增大,主流与中部加载区自由剪切层动量交换增强,自由剪切层内的转捩提前发生,使得中部加载区分离的压力恢复点和再附位置逐渐向上游移动,尾缘附近开式分离尺度也逐渐变小,引起叶型损失必然随之下降。但雷诺数对两种叶型吸力面中部分离和转捩的影响方式并不相同:对比图11 (a)和图11(c),图11(b)和图11(d),当雷诺数增大到 2.0×105时,圆弧前缘叶型中部加载区静压载荷系数相比更低雷诺数状态升高3%~8%,椭圆弧叶型中部加载区静压载荷系数升高了2%~3%;而在雷诺数小于1.5×105时,静压载荷系数变化较小。这一现象说明在雷诺数超过1.5×105后,圆弧前缘叶型具有更好气动性能。同时雷诺数的增大,使得边界层厚度变小,分离剪切层厚度变薄,分离泡长度更短,叶型载荷曲线变得更为光滑,分离平台区逐渐成为斜披式分布。

在相同工况下,圆弧前缘的压力恢复点均要比椭圆弧前缘压力恢复点位置更晚出现,这与圆弧前缘产生的前缘分离,增厚了叶片起始动量厚度,进而影响下游边界层的分离提前发生和转捩过程有关。

2.3 湍流度对吸力面分离和转捩的作用

从图9和图10发现,随湍流度增大使得边界层提前转捩,中部加载区分离向下游移动,分离泡长度更短。通常中部分离泡长度的较小会使得叶型损失降低。从静压载荷分布可知,吸力面中部加载区的压力恢复点没有随湍流度的增大而发生移动,即分离泡的死水区终止位置没有随湍流度变化移动,而分离位置却向下移动了,说明死水区长度被缩短了,使得静压载荷分布的平台状区间缩短。同时湍流度的增大造成了尾缘附近开式分离尺度的增大。

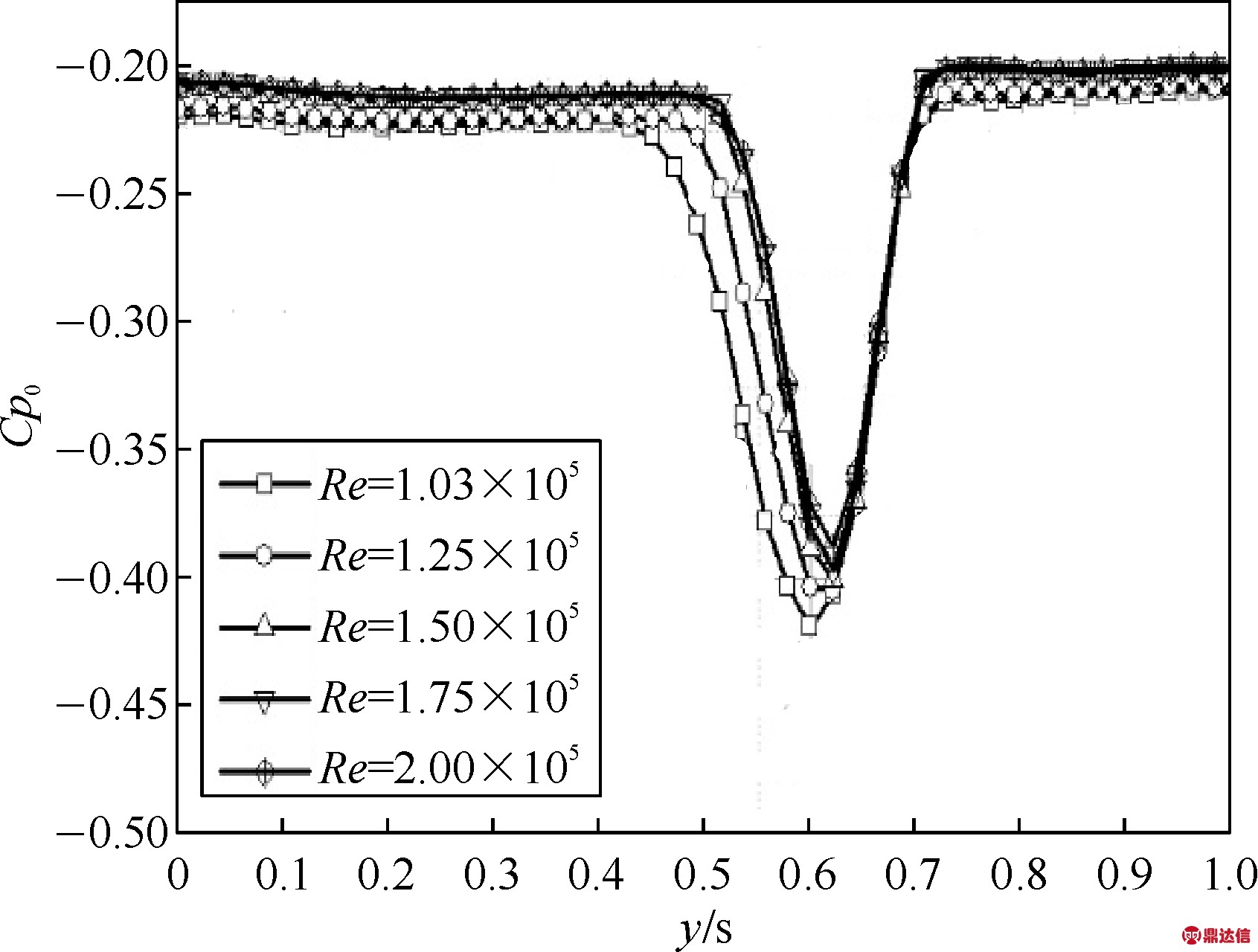

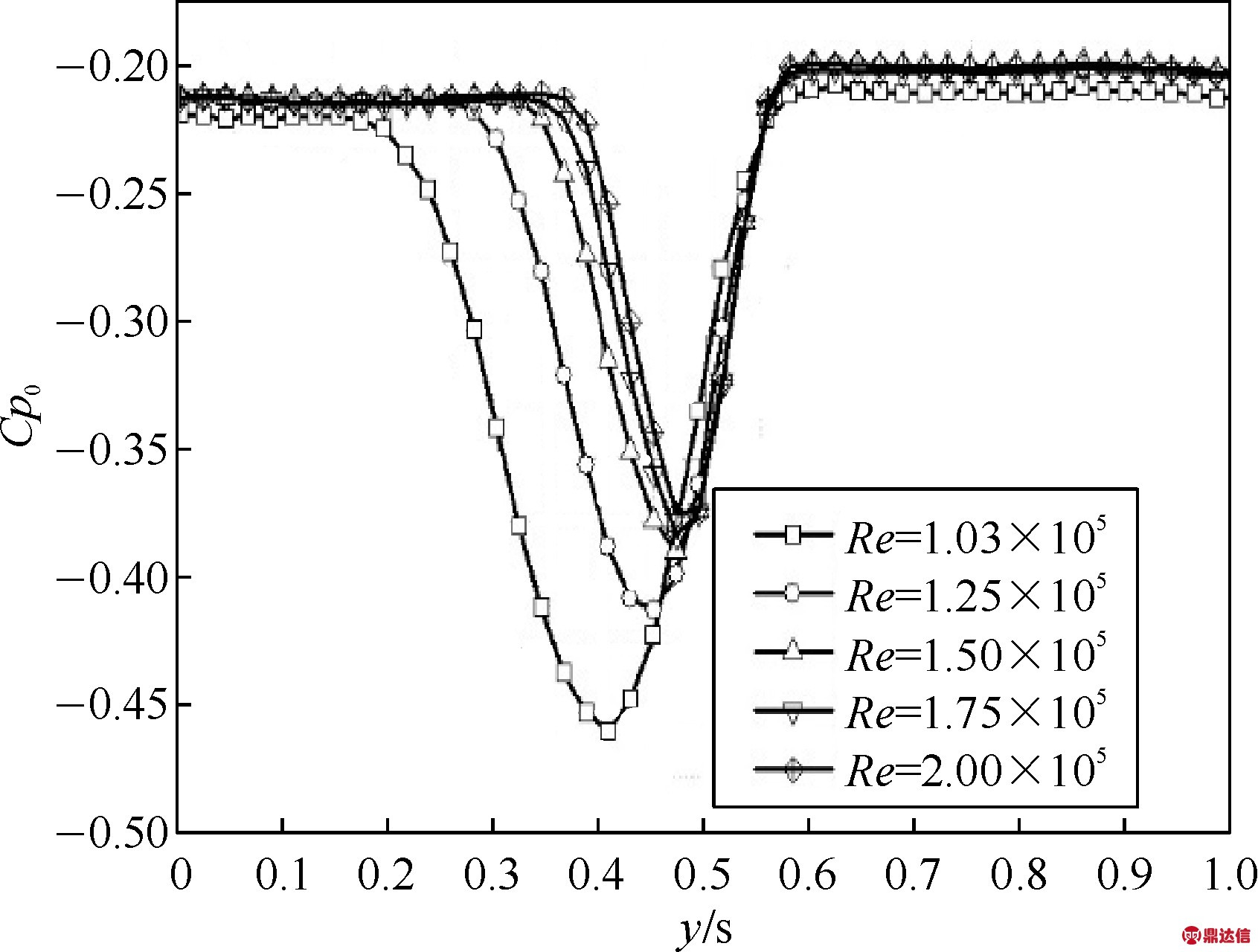

2.4 叶型总压损失

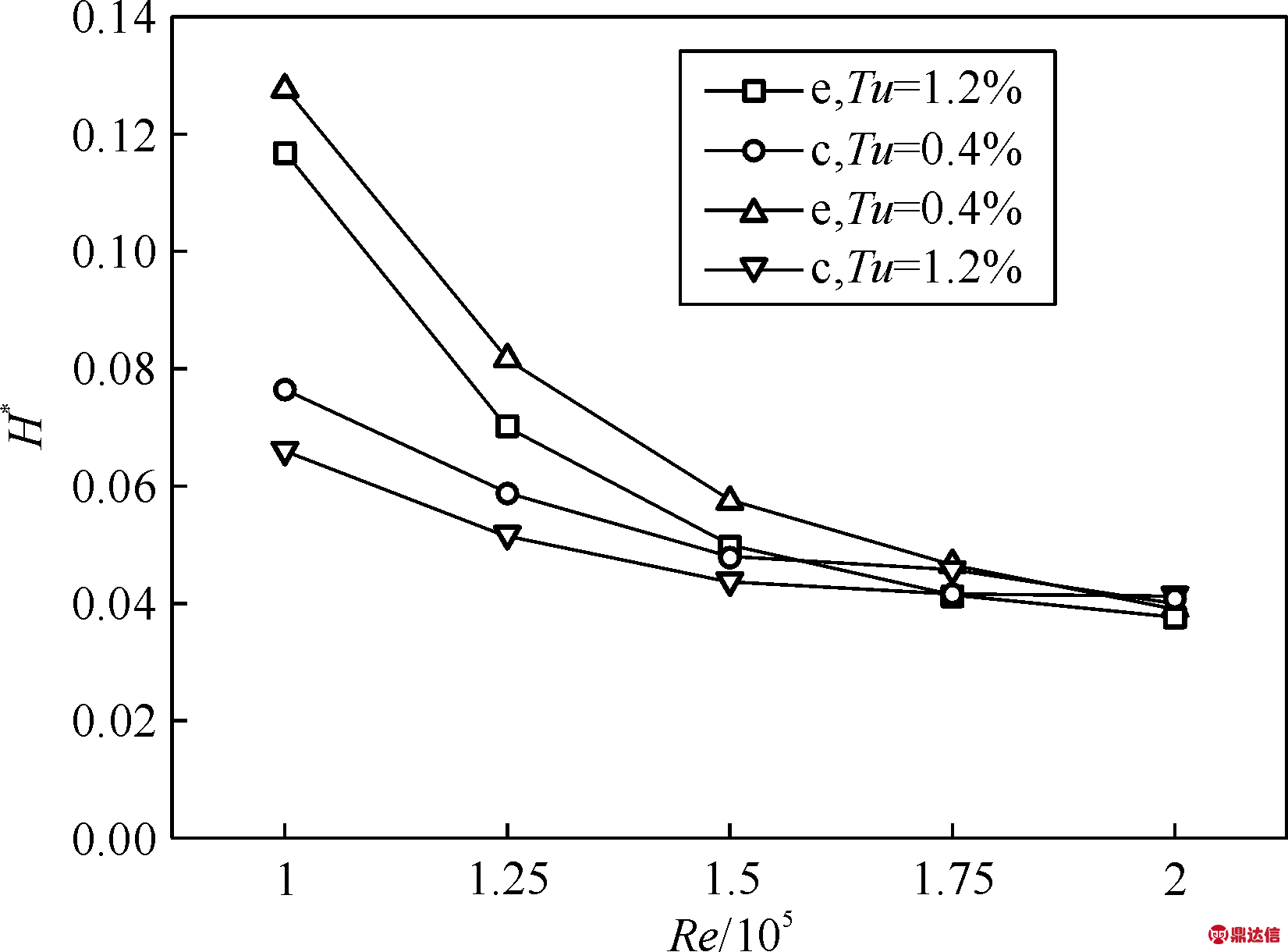

图12和图13为在沿出口几何角切向方向,距离尾缘0.5Cx位置测得不同Re条件下的出口气流总压系数沿栅距方向分布。栅距方向总压亏损区域的最低值所在的栅距位置反映了落后角的大小,总压亏损极值对应的栅距位置越小则落后角越大,图中山谷式总压亏区域反映了测量位置叶型尾迹的宽度;而越小的极值栅距位置和越大的总压亏区域面积损意味叶型总压损失越大。实验数据表明椭圆弧前缘叶型的落后角均要大于相同工况下的圆弧前缘叶型的落后角。随着Re增大,总压亏损区域变小即总压损失也变小。在1.5×105≤Re≤2.0×105之间尾缘附近总压亏损区域和总压亏损极值变化较小,说明总压损失趋于稳定。为定量总压损失,标定法测叶型总压损失步骤为先在叶栅入口标定叶栅风洞,再在出口进行测量,计算总压损失所需要的入口总压由标定结果插值给出。实际实验中,环境参数(大气温度、压力)的不稳定(非恒温恒压实验环境),给叶栅实验段标定结果带来较大影响。为排除标定法测叶型总压损失带来的不准确,通过定义一个栅距长度的总压亏损H*来表征叶型总压损失:

(1)

ΔLcp0=Cp0,local-Cp0,mean

(2)

图11 零度攻角下叶型表面静压载荷分布

图12 圆弧前缘叶型出口气流总压系数(Tu=1.2%)

图13 椭圆弧前缘叶型出口气流总压系数(Tu=1.2%)

(3)

其中:dy1=y/s,ΔLcp0为总压系数Cp0,local与主流总压系数平均值Cp0,mean的差,dy1为归一化后的栅距方向位置(横坐标)的微分,P0是叶栅出口的测量位置的总压,则总压亏损H*表示的是图12和图13中总压系数损失曲线波谷与主流总压系数平均线构成的区域的面积,反映的是总压损失的大小。

图14为H*在不同工况下的趋势,低Re时椭圆弧前缘叶型总压损失大于圆弧前缘的总压损失,而椭圆弧前缘叶型前缘分离不明显,尾缘附近开式分离比圆弧前缘叶型小,而中部分离泡长度比圆弧前缘叶型大,这说明在低Re时椭圆弧叶型吸力面中部转捩较晚发生,分离泡长度更大,因而叶中分离泡对增厚边界层,增加损失的影响更大。Re>1.5×105和Re>1.75×105时两种叶型总压损失曲线出现交叉,随雷诺数增加,椭圆弧前缘叶型的总压损失要比圆弧前缘的要低,此时椭圆弧前缘叶型中部分离受到抑制,并且具有较小的前缘分离泡和尾缘附近开式分离区域,降低损失的优势便体现出来。在实验的所有工况,随湍流度的增大则H*减小,但圆弧前缘叶型损失降低的程度要更大。

图14 不同前缘叶型的总压亏损

3 结论

总结对以上实验结果的分析,可认识到:

1) 实验所用的高负荷压气机叶型吸力面流动分离分为三个区域:前缘分离泡、中部分离泡、尾缘开式分离区域。椭圆弧前缘可明显抑制像圆弧前缘叶型存在的前缘分离泡的产生;前缘分离流动在前缘顺压力梯度作用下重新再附。

2) 雷诺数的增大,使得边界层厚度变小,分离剪切层厚度变薄,分离起始推迟,压力恢复点前移,死水区缩短,分离泡长度更短,叶型载荷曲线变得更为光滑,分离平台区逐渐成为斜披式分布;雷诺数增大到2×105时,圆弧前缘叶型中部加载区静压载荷系数相比更低雷诺数状态升高3%~8%,椭圆弧叶型中部加载区静压载荷系数升高了2%~3%,说明在雷诺数超过1.5×105后,圆弧前缘叶型具有更好气动性能。

3) 相比于椭圆弧前缘叶型,湍流度增大可抑制圆弧前缘叶型中部分离,分离起始位置向下有移动,减小了中部加载区分离泡长度,两种叶型损失随湍流度增大而减小。

4) 圆弧前缘可促使叶片中部分离提前转捩,减小分离泡尺寸,降低损失,这一点在低Re(小于1.5×105)时才可观测到,此时椭圆弧前缘叶型虽具有前缘分离与中部分离泡均较小的特点,但反而恶化了叶型气动性能。在较高Re(大于1.5×105)时,椭圆弧前缘叶型总压损失更小。