摘要:在管道法兰连接中,密封效果与连接结构中垫片的性能密切相关。以非石棉垫片作为研究对象,对不同规格尺寸的垫片进行了泄漏率测试,得到垫片的泄漏率L与预紧应力SG、气体介质压力p和垫片尺寸之间的关系。结果表明,在一定预紧力下,同尺寸垫片的L值随着p的提高而增大,垫片外径越大,L值越高;在相同气体介质压力作用下,同尺寸垫片的L值随SG的提高而降低。对传统泄漏率模型进行改进,改进后的模型与测试结果吻合度更高。对含有缺陷的垫片进行泄漏率测试,获得了缺陷尺寸与L值之间的定量关系。

关键词:非石棉垫片;泄漏率;测试;数据分析;公式拟合;模型修正

螺栓法兰结构是工业、农业及国防建设中广泛应用的设备及部件连接形式之一,其主要的失效形式为泄漏。严格控制泄漏不仅是国家节能减排政策的要求,也是确保设备安全运行的必要条件[1-3]。垫片是密封连接的核心部分,良好的垫片性能可大幅提高连接结构的稳定性。因此,有必要开展垫片密封性能的研究。

非石棉垫片强度高,具有良好的回弹和抗渗透性能,是替代石棉垫片的环保密封垫片。国内外学者对非石棉垫片开展了广泛研究[4-6]。周茂荣等[7]对玄武岩纤维进行了改性,制备了综合性能良好的非石棉垫片。谢苏江等[8]制备了非石棉密封材料,对其蠕变性能进行了大量研究,确定了材料的蠕变松弛理论模型。Bouzid等[9]对不同温度下垫片的泄漏模型和失效机理开展了大量研究,采用不同的流动模型分析了泄漏率与气体介质的关系。Kwon等[10-12]对低温环境下的垫片开展了研究,提出了长周期多参数垫片的寿命预测准则。

这些研究总体上较为分散,文中综合考虑气体介质压力、预紧应力和垫片规格等因素,对非石棉垫片泄漏率进行试验分析和研究。

1 非石棉垫片泄漏率测试试验

1.1 试样规格

试验用非石棉垫片试样见图1,为泰州市亚欧密封材料有限公司生产,牌号GP-150,产品主要组分为芳纶纤维、合成矿物纤维及耐油胶黏剂等,采取辊压法制成。试验中选用垫片的尺寸规格共 5 种, 依次为 DN50 mm、DN65 mm、DN80 mm、DN100 mm和 DN125 mm。

图1 试验用非石棉垫片试样

1.2 测试方案

非石棉垫片试样测试试验在自制的泄漏率测试平台上进行,该测试平台设计的最大载荷量程为1 000 kN,测量精度为10-5mL/s,最大可测垫片外径为252 mm。试验的介质为高纯氮气,最大介质压力为10 MPa。

按照GB/T 12385—2008《管法兰用垫片密封性能试验方法》[13],非石棉垫片试样的泄漏率测试试验在室温下进行,试验过程中施加的预紧应力 SG等级分别为20、25和 30 MPa,介质压力 p等级分别为 0.5、1.0、1.5、2.0、2.5、3.0 MPa。为保证试验数据的可靠性,对相同规格的垫片重复进行3次试验,以3次试验的平均值作为试验测试值。

2 非石棉垫片泄漏率测试结果与讨论

2.1 试验数据曲线

2.1.1 DN50 mm垫片

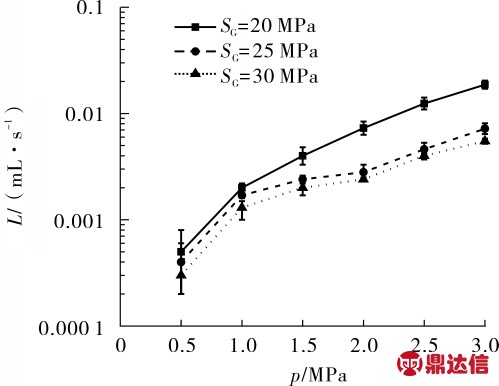

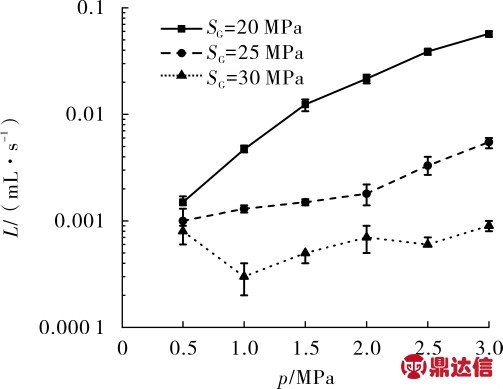

测定DN50 mm垫片试样在预紧应力为20、25、30 MPa,介质压力为 0.5、1.0、1.5、2.0、2.5、3.0 MPa条件下的泄漏率。

将试验数据绘制成泄漏率-介质压力曲线,结果见图2。

图2 DN50 mm非石棉垫片泄漏率曲线

从图2可以看出,DN50 mm垫片试样的L值随着p的提高而增大,随SG的提高而降低。p从0.5 MPa增加到1 MPa时,L值增加的速率较快。当SG为25 MPa和30 MPa时,其L值较为接近。在所选的试验条件下,DN50 mm垫片试样的L值在 3.0×10-4~1.9×10-2mL/s。

2.1.2 DN65 mm垫片

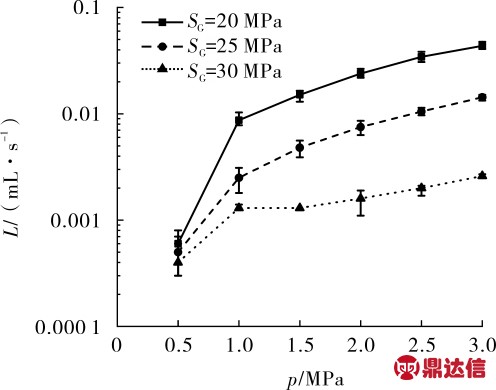

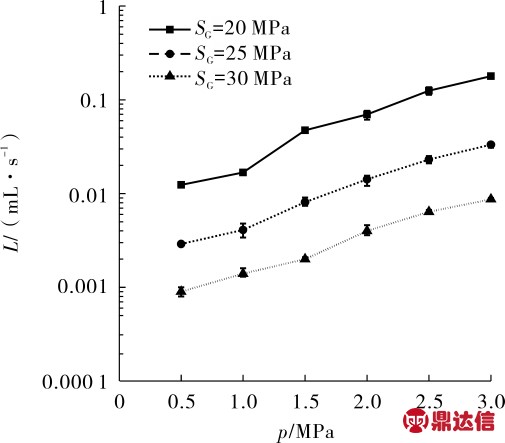

测定DN65 mm垫片试样在预紧应力为20、25、30 MPa,介质压力为 0.5、1.0、1.5、2.0、2.5、3.0 MPa条件下的泄漏率,

将试验数据绘制成泄漏率-介质压力曲线,结果见图3。

图3 DN65 mm非石棉垫片泄漏率曲线

从图3可以看出,DN65 mm垫片与DN50 mm垫片的泄漏率变化规律大致相同,L值随着p的提高而增大,但在SG为30 MPa、p为1.5 MPa处,泄漏率曲线出现了小幅波动,随着后续p的提高,L值缓慢增大。在预紧应力和介质压力相同的情况下,DN65 mm垫片的泄漏率要大于DN50 mm垫片的。DN65 mm垫片试样的泄漏率在 4.0×10-4~4.4×10-2mL/s。

2.1.3 DN80 mm垫片

为获得T-Map的3维空间域,依次将规范重心坐标λF表达式中限定自由度方向的和设定为“0”,实现T-Map维数由4维降为3维。

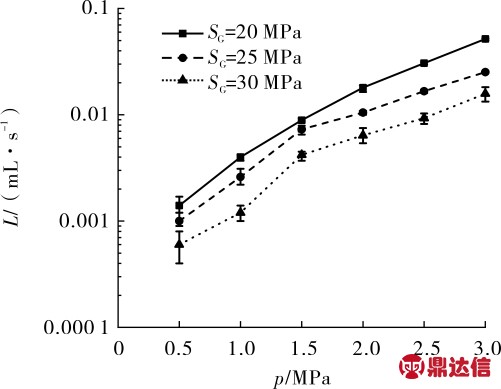

将试验数据绘制成泄漏率-介质压力曲线,结果见图4。

图4 DN80 mm非石棉垫片泄漏率曲线

从图4可以看出,DN80 mm垫片试样的泄漏率分布规律与DN50 mm的基本相同。

2.1.4 DN100 mm垫片

测定DN100 mm垫片试样在预紧应力为20、25、30 MPa,介质压力为 0.5、1.0、1.5、2.0、2.5、3.0 MPa条件下的泄漏率。

将试验数据绘制成泄漏率-介质压力曲线,结果见图5。

图5 DN100 mm非石棉垫片泄漏率曲线

从图5可以看出,DN100 mm垫片试样在SG为30 MPa的情况下,泄漏率出现了一定的波动,此现象与DN65 mm垫片试样出现的泄漏率下降的情况相似。

2.1.5 DN125 mm垫片

测定DN125 mm垫片试样在预紧应力为20、25、30 MPa,介质压力为 0.5、1.0、1.5、2.0、2.5、3.0 MPa条件下的泄漏率。

将试验数据绘制成泄漏率-介质压力曲线,结果见图6。

图6 DN125 mm非石棉垫片泄漏率曲线

从图6可以看出,DN125 mm垫片的泄漏率分布规律与DN50 mm、DN80 mm垫片的基本相同。

2.1.6 总体规律

SG和p相同情况下,垫片的L值会随垫片尺寸的增大而增大。如在SG为30 MPa,p为0.5 MPa时,DN50 mm、DN65 mm、DN80 mm、DN100 mm 及 DN125 mm垫片 L 值分别为 3.0×10-4、4.0×10-4、6.0×10-4、7.0×10-4和 9.0×10-4mL/s。

垫片在相同预紧应力作用下,其L值随着p的提高而增大;在相同介质压力下,其L值随着SG的提高而降低。随着垫片尺寸的增大,L值呈增加趋势,其主要原因是:当密封面宽度接近时,随着垫片外径的增大,其泄漏通道数量随之增加,最终导致泄漏率增大。

2.2 泄漏率试验数据拟合

2.2.1 流动模型

应用试验数据和流动模型拟合泄漏率计算公式,可以在不具备泄漏率实测条件时提供相对准确的预测值。近年来研究者们对垫片的泄漏模型和失效机理开展了大量研究,采用不同的流动模型分析了泄漏率与气体介质的关系[14-15]。

多孔介质模型是最常用的垫片泄漏模型,模型中包含了分子流与层流2个部分。文中研究的非石棉垫片泄漏类型主要是层流泄漏,分子流部分的泄漏可忽略不计。所以泄漏模型的泄漏率L计算公式为:

式中,AL、nl为回归系数;ηx为气体动力黏度,本试验中气体介质的 ηx为 1.75×10-5kg/(m·s);SG0为预紧比压,MPa;Dx为垫片的外径,D0为DN 125 mm垫片的标准外径,mm。

2.2.2 模型修正

基于式(1)的泄漏率模型,采用Statistica软件对试验数据进行拟合,得到 AL=5.63×10-9、nl=-6.36。拟合后的相关系数为0.83,与试验结果吻合度较差,将泄漏率计算模型修正为以下公式。

式中,p0为标准介质压力, 为 3.0 MPa;n1、ml、μl为回归系数。

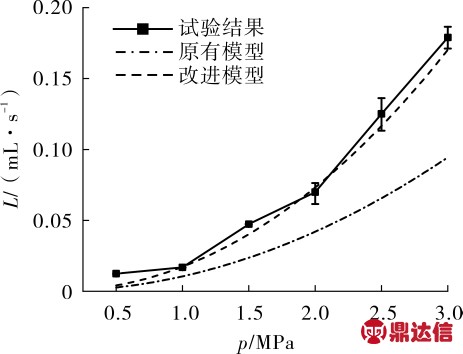

2.2.3 预测效果

基于式(2)的泄漏率计算模型修正计算式,通过拟合分析得到 AL=1.12×10-7、nl=-7.11、ml=2.08、μl=4.49。改进后拟合得到的相关系数为0.97,与试验结果吻合度较高。以DN125 mm非石棉垫片在SG为20 MPa下的情况为例,将试验得到的数据与2个泄漏率模型进行对比分析,结果见图7。图7表明,改进后的泄漏率模型与试验结果具有更好的一致性。

图7 非石棉垫片泄漏率试验数据与预测模型对比曲线

2.3 含缺陷垫片泄漏率分析

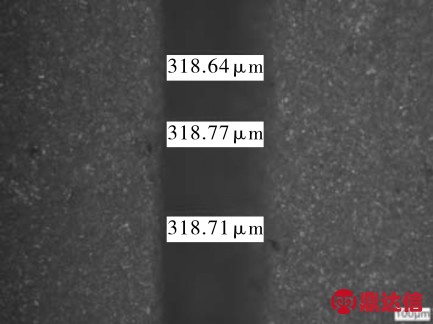

以DN125 mm垫片试样为试验对象,加工厚度约0.3 mm的裁刀,在万能试验机(DDL-100)上施加不同的位移载荷来形成不同深度的径向划痕,设计的划痕深度分别为0.05、0.1、0.15和 0.2 mm。通过奥林巴斯光学显微镜(GX51)对不同深度划痕的宽度进行测量,划痕的显微镜照片见图8。

图8 非石棉垫片划痕显微镜照片

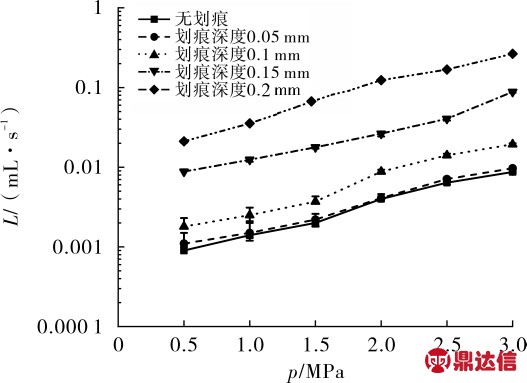

在30 MPa的预紧应力作用下,对4个不同划痕深度的垫片进行泄漏率测试,并与无划痕垫片的泄漏率进行比较,结果见图9。

图9 不同划痕深度的垫片泄漏率曲线

图9表明,垫片划痕深度较浅时(0.05 mm),泄漏率与无划痕垫片的泄漏率相差不多,泄漏率曲线基本重合,轻微缺陷对垫片的密封效果影响不大。无划痕垫片的L值最小为9.0×10-4mL/s;当垫片的划痕深度为0.05 mm时,垫片的L值最小为1.1×10-3mL/s;当划痕深度为0.1 mm时,垫片L值最小为1.8×10-3mL/s,垫片泄漏率增幅较为明显。当划痕深度为0.15 mm时,垫片的L值最小为8.8×10-3mL/s,垫片泄漏率增幅显著;当划痕深度达到0.2 mm时,垫片L值最小为2.1×10-3mL/s,此垫片在介质压力提高至3 MPa时,L值达到了0.27 mL/s,垫片密封失效。

3 结语

对不同介质压力和预紧应力工况下不同尺寸的非石棉垫片进行了泄漏率测试,获得了非石棉垫片L值与p、SG、垫片尺寸之间的定量关系。对现有泄漏率计算模型进行修正,改进后模型拟合相关系数达到0.97,模型的预测结果与试验结果有较好的一致性。对含缺陷垫片的泄漏率进行测试,结果表明,轻微缺陷(划痕深度小于0.05 mm)对垫片密封性能影响不大,随着划痕深度的增加,垫片密封效果变差。