为了研究排气歧管垫片的密封性能,基于有限元的方法,分析三种工况:全速全负荷、倒拖以及怠速工况的瞬态温度场,基于瞬态循环研究排气歧管垫片的面压变化情况,以及排气歧管螺栓的螺栓力衰减情况。分析结果表明,某汽油机的排气歧管垫片最低面压仍能达到24 MPa,螺栓力最低在 8 kN以上,满足密封性要求。

在发动机运转过程中,排气歧管及螺栓长时间处于高温状态、高低温转换的工作状态下。排气歧管螺栓在初始拧紧后发生弹性变形,获得的预紧力在长时间高温状态下发生蠕变,温度变化后发生塑性变形。总的塑性变形将取代原有的弹性变形,使螺栓产生松弛,最终螺栓预紧力发生衰减,而排气歧管和缸盖的变形会降低垫片局部的面压,导致排气歧管垫片的密封性能下降,严重情况下发生漏气现象。本文基于有限元的方法,模拟组合工况的排气歧管、缸盖以及螺栓的温度变化,并结合温度载荷以及机械载荷计算组合工况的变形、垫片面压分布以及螺栓力的变化情况,结合多个指标对排气歧管垫片面压分布进行分析,判断是否有漏气的风险。

有限元模型

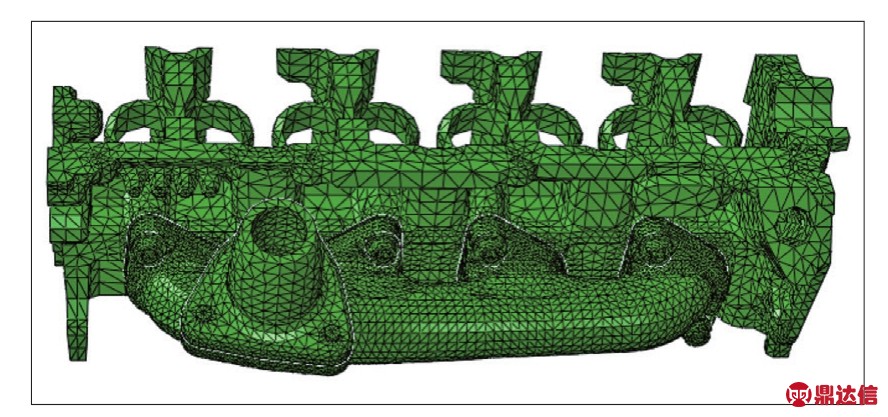

需要考虑各工况下缸盖温度变化的影响,同时为了减少网格数量,分析更关注缸盖排气侧的温度分布,因此模型包括排气侧的半个缸盖、排气门座圈、排气歧管、垫片、排气歧管螺栓及增压器蜗壳等,有限元模型如图1所示。

图1 有限元模型

传热分析

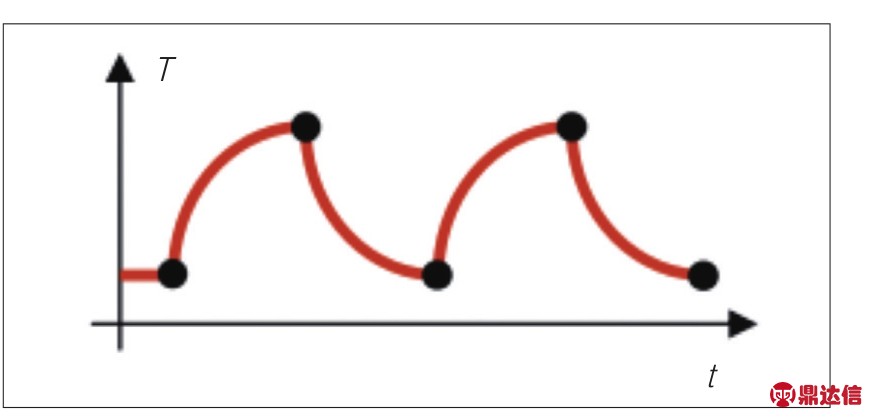

传热分析考虑了瞬态过程,温度循环工况示意如图2所示,一个温度循环共包括三个阶段。首先,加热阶段:工况从怠速工况到全速全负荷工况,共持续155 s。其次,第一阶段冷却:工况由全速全负荷工况变为倒拖工况,共持续130 s。最后,第二阶段冷却:工况从倒拖变为怠速工况,共持续150 s。

图2 温度循环工况示意

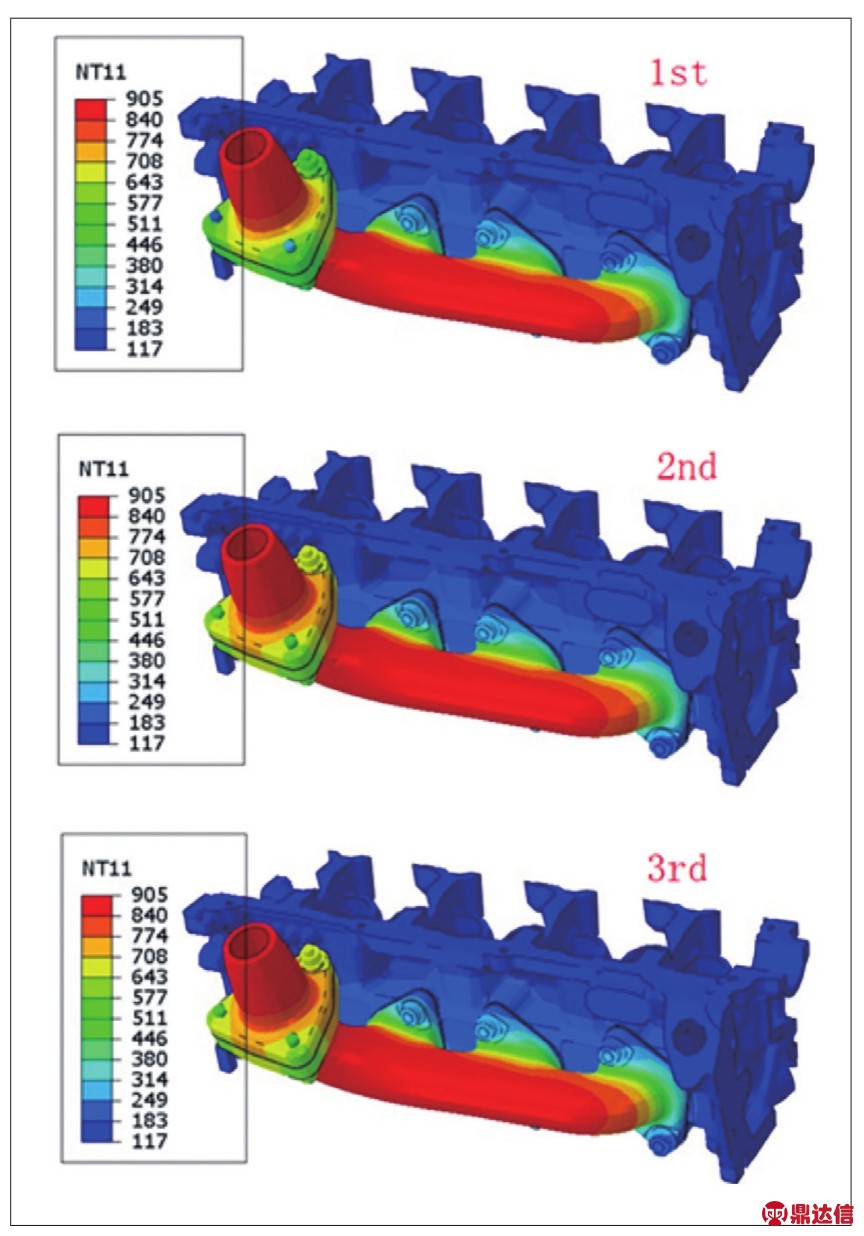

为了得到稳定的温度结果,共进行三个循环的分析,其中全速全负荷工况下三个循环的温度分布如图3所示。从结果可以看出,各工况温度分布在第三个循环后基本趋于稳定,主要温度变化的区域为排气歧管与蜗壳法兰处。

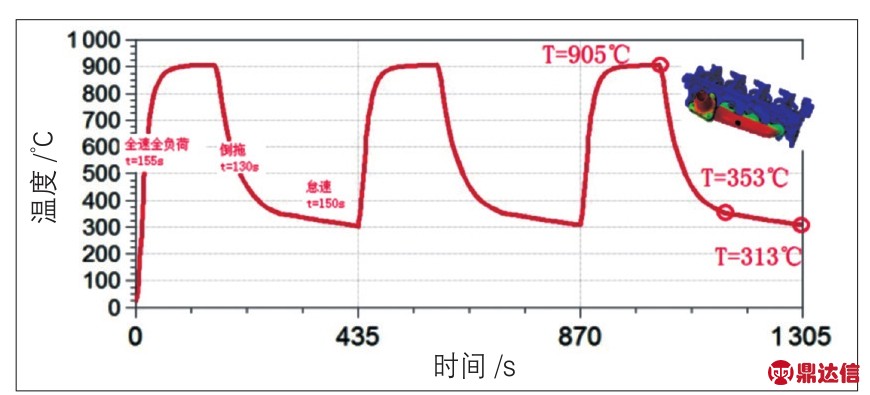

温度最高点的温度历程如图4所示。最终稳定循环后全速全负荷工况,最高温度为905 ℃,冷却到倒拖工况后该点温度降低到353 ℃,到怠速工况后,温度最终降低到313 ℃,而稳态分析时,该点怠速工况的温度为231 ℃,与瞬态工况相差82 ℃。

非线性有限元分析

有限元分析时考虑三个循环的瞬态温度载荷以及机械载荷,温度载荷根据上面计算的温度分布加载,而机械载荷主要包括螺栓预紧力以及三个工况下的气体压力,如表1所示。

表1 机械载荷情况

(注:1 bar=0.1 MPa)

结果分析

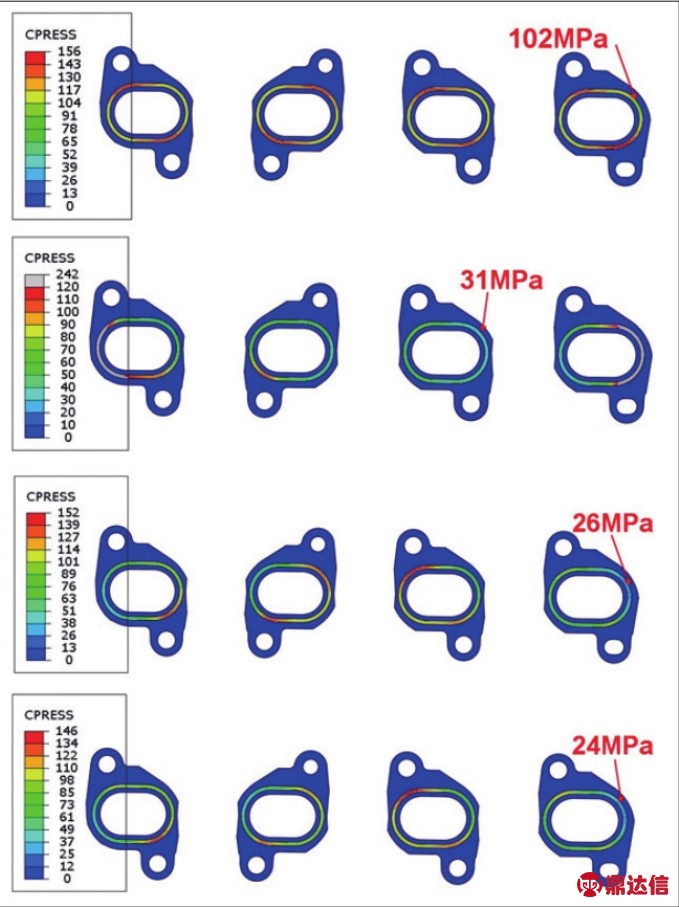

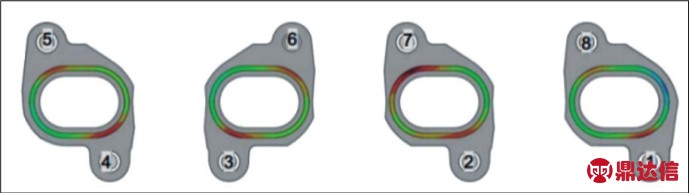

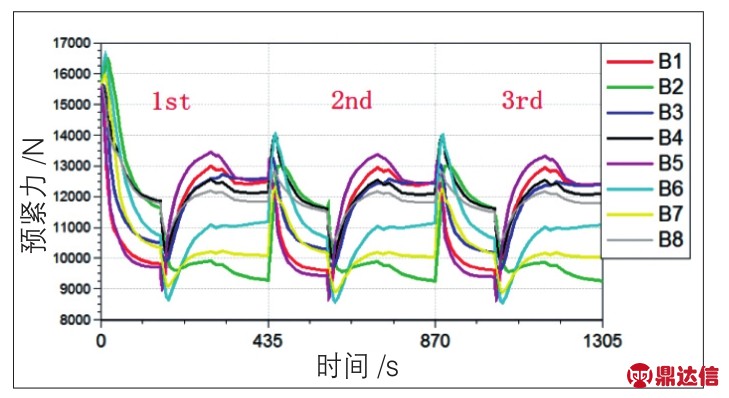

排气歧管垫片的密封性结果如图5所示,从上到下依次为装配载荷工况、全速全负荷工况、倒拖工况以及怠速工况,装配载荷工况下,垫片的最低面压为102 MPa;全速全负荷工况下,垫片最低面压下降为31 MPa;而到怠速工况时,面压最小,为24 MPa,仍有足够的压力保持密封。各螺栓的编号如图6所示,螺栓预紧力变化情况如图7所示,在初始状态下螺栓预紧力最大,之后随着工况的变化螺栓预紧力随之变化,各螺栓的最大预紧力与最小预紧力如表2所示,可以看出2 #、6 #和7 #螺栓的衰减最大,达到7 kN以上,螺栓力最小能在8 kN之上,可以保持足够的密封性要求。

表2 螺栓力变化情况

图3 全速全负荷工况三个循环温度分布

图4 温度最高点的温度历程

图5 垫片面压分布

图6 各螺栓编号

图7 各螺栓预紧力历程

结论

(1)通过有限元的手段,首先进行瞬态的传热分析,得到模型三个工况下的瞬态温度场,第三个温度循环下,温度值趋于稳定,排气歧管上一点瞬态分析怠速工况下的温度比稳态分析高82 ℃,可见利用瞬态温度场进行分析结果更加准确。

(2)垫片面压在装配载荷工况下的最低压力为102 MPa,温度循环工况后最低压力降低为24 MPa,发生在怠速工况,仍有足够的压力保证密封。

(3)从螺栓力衰减情况可以看出,6 #最大螺栓力衰减达到8 kN,而最小的残余螺栓预紧力达到8 kN以上,可以保持密封。