摘 要:分析了冰箱冷凝器金属过滤网的结构工艺性,介绍了双工位级进模的总体结构及其工作过程,模具设计新颖、结构紧凑、工作稳定、操作简便、生产效率高。该模具现已投入了生产并成功申报为专利(专利号:ZL201020259113.0),对汽车行业、水电设备、制冷装备等的同类零件模具设计具有一定的借鉴作用。

关键词:冰箱冷凝器 金属过滤网 双工位级进模

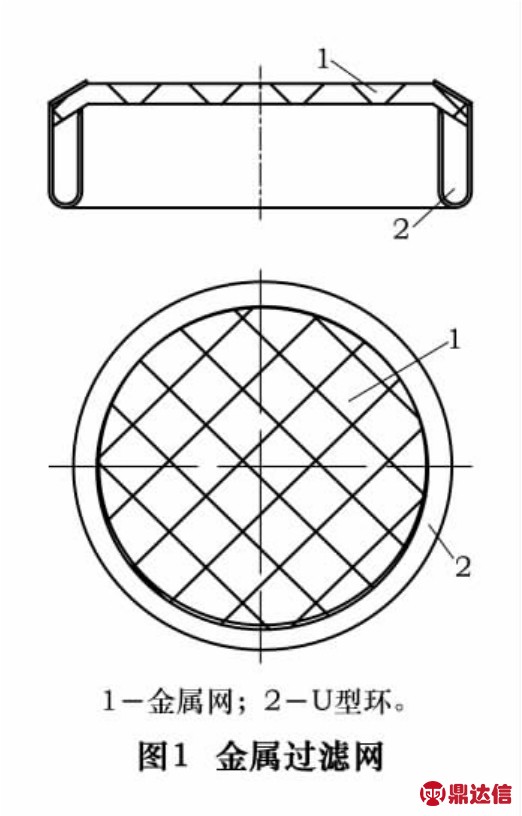

冰箱冷凝器金属过滤网(图1)是冰箱冷凝器的关键部件之一,其尺寸精度、外形及周边密封性能都有严格的要求,对冰箱的制冷效果及能耗影响很大。原生产工艺限于冲压设备和技术上的原因,多年来一直采用两副模具2次分别冲压成型,即先使用一副模具对金属网1冲压成型,再使用另一副模具将其与U型环2装配成1个部件,存在效率低、成本高、尺寸精度及密封性能差等缺点。为了解决上述问题,设计了一种冲压级进模,单副模具双工位冲压成型,提高了加工成型效率并且外形美观、装配牢靠,满足了过滤精度及周边密封性能的高要求。

该金属过滤网由金属网1及U型环2构成,装配成型后其内孔与冰箱冷凝管相接,因此要求设计的模具不但能够使金属网1的周边嵌入U型环2的U型槽内,而且无任何微小飞边、相互咬合可靠、不易脱落、连接内孔无变形。

1 模具结构

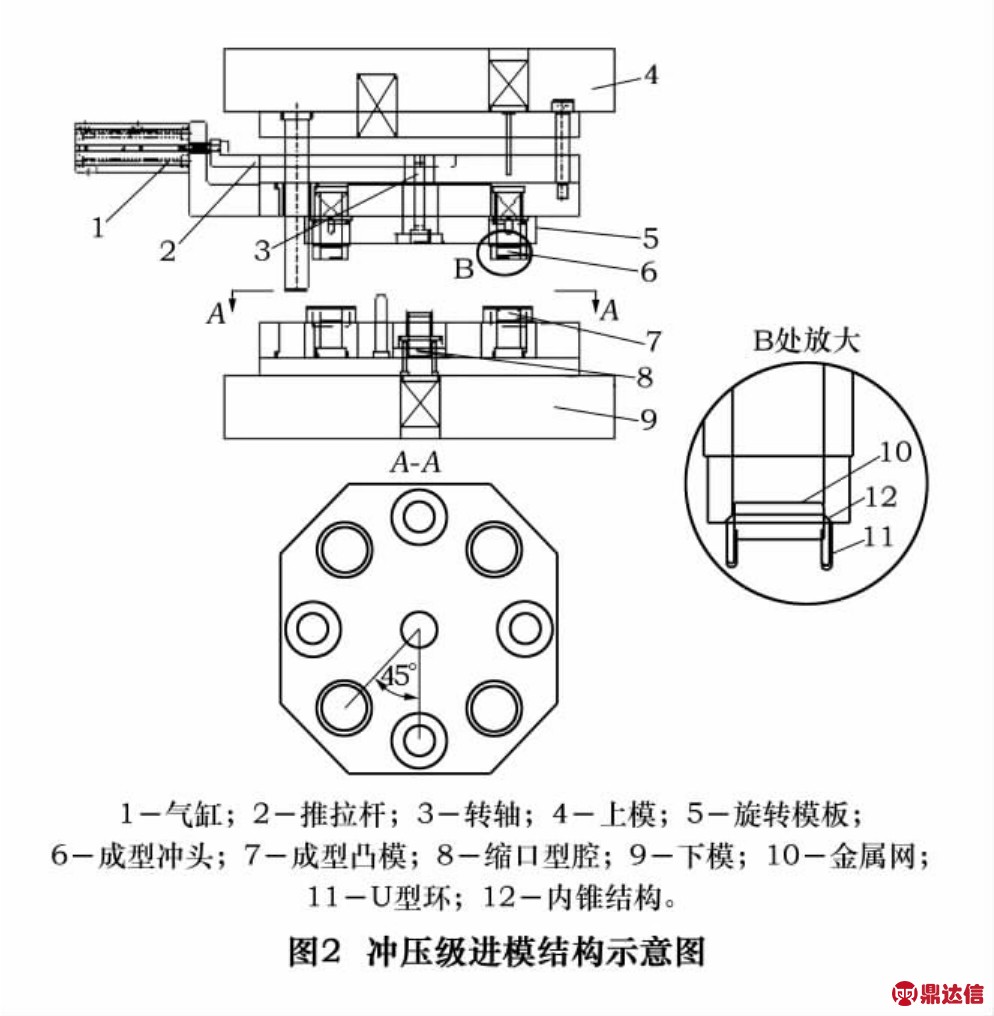

如图2所示,冰箱冷凝器金属过滤网冲压级进模由上模4和下模9组成。上模4设有转轴3,旋转模板5中心设有轴孔,可以转轴3为中心旋转45°;旋转模板5上以轴心为中心平均设有4个成型冲头6,每个成型冲头6与相邻的成型冲头6成90°角排列,成型冲头6内孔设有内锥结构(B放大图)。下模9的第一工位成型凸模7共有4个,第二工位的4个缩口型腔8与下模9模心呈45°间隔分布,即1个成型凸模7每隔45°设置1个缩口型腔8。上模旋转模板5设有自动调整装置:气缸推拉杆2连接旋转模板5,旋转模板5在推拉杆2的推拉下旋转45°,成型冲头6跟随旋转模板5也旋转45°。

2 工作过程

本冰箱冷凝器金属过滤网冲压级进模的工作过程为:在冲床上固定并调整好模具后,在成型凸模7上安放金属网10,缩口型腔8内放入U型环11,上模4下行,4个成型冲头6与下模9的4个成型凸模7咬合,金属网10成型并由于自身的弹性张力紧贴在成型冲头6的内孔壁跟随上模4上行,模具回程中打开电磁阀,通过冲床PLC控制气缸1进气,推拉杆推动旋转模板5绕转轴3旋转45°,模具到达上死点,此时成型冲头6与缩口型腔8刚好垂直对齐,此时完成第一工位的工作过程。上模4再次下行,成型冲头6将成型金属网10下边缘插入安放在缩口型腔8内的U型环11的开口内;模具继续下行,位于成型冲头6的内锥压缩U型环11的上部外圆,上模到下死点后停止下行,此时U型环11闭口牢牢卡住金属网10结合成一体;上模上行,推拉杆2拉动旋转模板5旋转45°,即成型冲头6返回与成型凸模7垂直对正位置,完成第二工位的工作过程。此时全部完成了产品制造过程,取出4个成品,然后再分别在成型凸模7上放金属网10和在缩口型腔8上放U型环11,继续完成上述的冲压双工位任务,如此循环。

3 结语

本模具设计的创新点是:第一工位对金属网成型并利用其弹性张力随模具回程;第二工位将成型后金属网插入U型槽的开口结束瞬间利用内锥进行压缩卡口装配成一体。该设计思想可广泛地应用到汽车行业、水电设备及制冷装备等的同类零件模具设计上,具有一定的经济效益和借鉴作用。