摘 要 通过对PCB钻孔机抽真空设计的研究,借鉴流体力学理论中管道流体与管道摩擦模型,提出了真空度管道摩擦损失假设和管道真空负压损失摩擦系数,并推算出了实验管道的真空负压损失摩擦系数和真空负压随各种不同管径管道每米长度损失的计算公式,为PCB业界设计钻孔工序抽真空系统提供了具有实用价值的理论指导。

关键词 直线型管道;真空度;真空负压损失;真空负压损失摩擦系数

1 前言

PCB钻孔生产加工过程中会产生大量的钻屑,为了促使钻屑顺利的排放,各PCB钻孔机设备生产商均会对相应的真空度提出要求。PCB生产厂商为了确保钻孔质量,均会在厂房设计过程中依照相应要求设计相应的抽真空系统。但是,由于钻孔车间往往存在多台钻孔机,如何根据钻孔机真空度指标要求和场地布局的实际情况,确保每一台钻孔机均符合相应技术要求,成为PCB厂家在真空系统设计时需要考虑的一个现实问题。

2 当前PCB钻孔真空系统设计实验依据

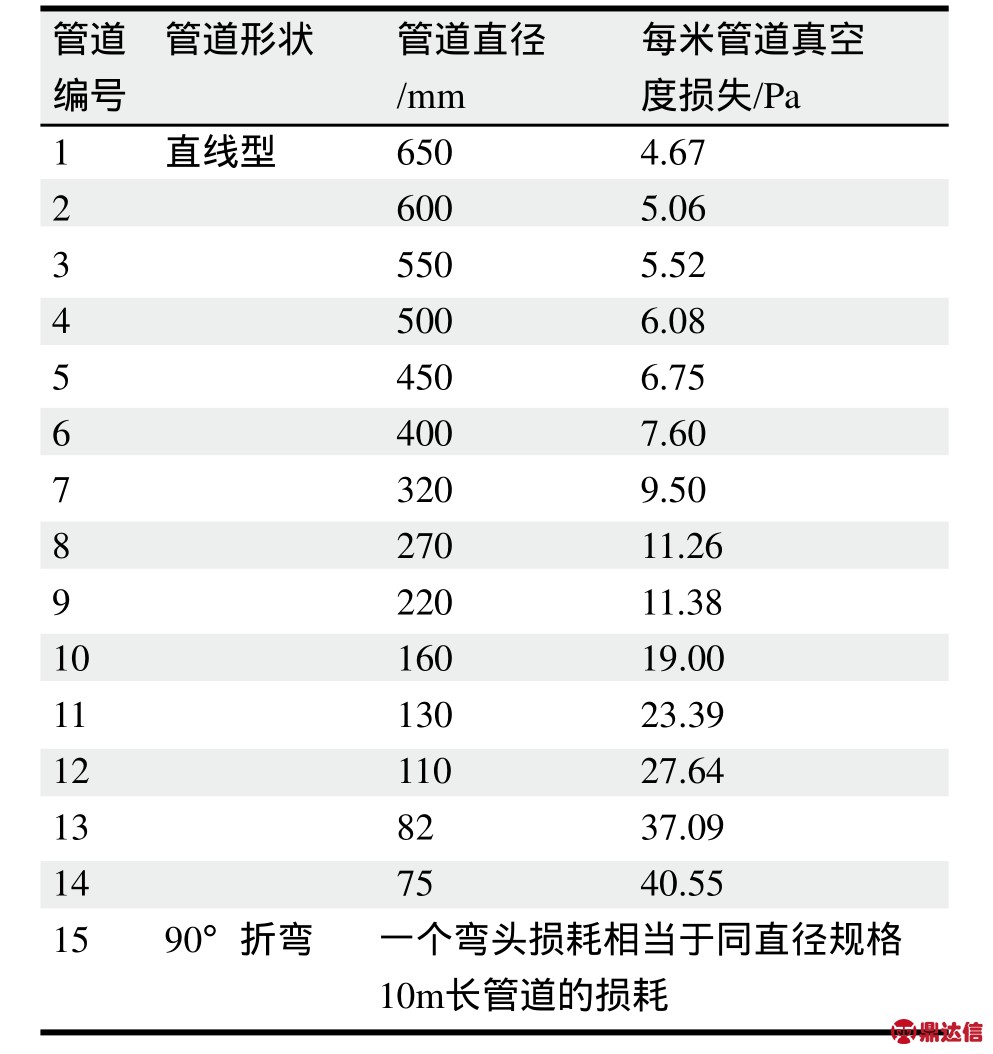

PCB抽真空系统考虑到成本因素和施工因素,为了解决各台钻孔机距离抽真空机远近不一的实际情况,根据钻孔机的真空度要求,依据钻孔机距离真空泵的距离远近,设计不同的抽真空管道管径和不同的管道长度。在抽真空风速大约25 m/s条件下,该种设计参考的实验数据如表1。

在具体的抽真空系统设计施工中,相关人员根据该表数据设计计算厂房中各位置的钻孔机预期可以达到的真空度状态,以满足实际的工艺要求。

3 直线型管道真空度损失数据分析

通过对直线型管道数据的分析不难发现以下规律:

(1)随着管道直径变小,每米管道导致的真空度损失逐渐变大,且管径尺寸与每米长度真空度损失呈现反比例关系。

表1 不同管道直径每米真空度损耗值

(2)直线型管道尺寸变小的比例与真空度损失的反向比例相同。例如:Φ650下降到1/5,即Φ130时,其对应的单位长度真空损失,亦从4.67 Pa上升到23.39 Pa,上升5倍;Φ500下降到1/1.85,即Φ270时,其对应的单位长度真空损失,亦从6.08 Pa上升到11.26 Pa,上升1.85倍。

4 直线型管道真空度损失假设和推理讨论

从以上的数据分析可以发现直线型管道的真空度损失存在固定的规律,如果发现该规律的原因,对真空系统的设计存在较大的帮助。

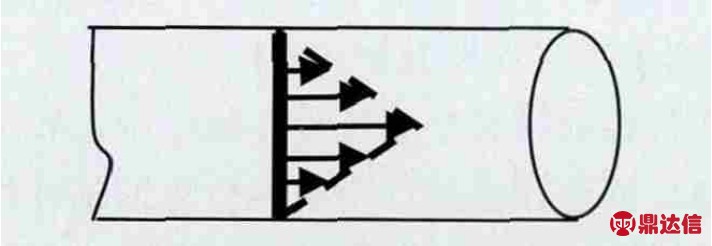

根据流体理论我们知道:越靠近管壁的流体其流速越低,与管壁直接接触的流体其流动速度可以视作零速度。其简图如图1所示。

图1 管径较小的中心流速受影响示意图

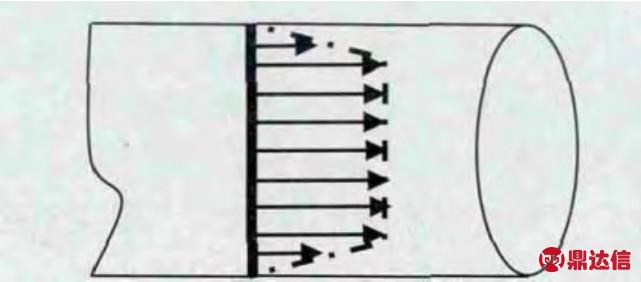

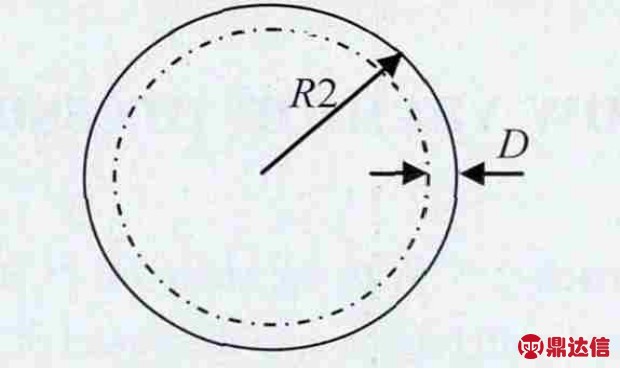

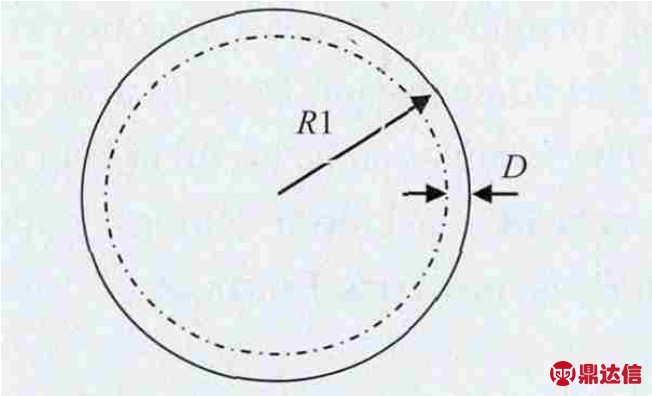

抽真空过程中,气体在真空管道中流动,由于气体本身的密度较小,各分子间距较大,气体分子间的“粘性”远比液体分子间的“粘性”小得多。可以假设管道壁对气流的影响如图2状态:当气体离开管壁一个较小的距离之后,其速度即和管道中间的流动达成一致,离开这一管壁距离之后,管壁对气体的流动影响可以忽略不计。鉴于气体的分子间的距离比液体分子间的距离远出很多,该距离与液体相比,会非常小,且由于该影响主要来自于气体分子与管壁的撞击,我们可以假设:目前测试的直线型实验管道中均存在一个与管壁距离相等的气体流动速度渐变的区域,如图3和图4:虽然管道的直径R1和R2不同,但受影响的气流距管道壁的距离D却相同。

图2 管径较大的中心空气流速不受影响示意图

图3 直径R2气体流动受影响的位置

图4 直径R1气体流动受影响的位置

根据以上模型,形成假设条件:(1)管道内气体的流动速度仅受管壁影响。(2)该影响与距管壁的距离有关系,且该距离是一固定值。(3)该距离在现有实验的直线型管道中远远小于管道直径。

假设条件下的计算推理:

鉴于气体的流速从管壁开始向管中心逐步达到最大流动速度是一渐变的过程,我们可以把这一空气流速渐变的距离平均值看做受影响的空气层距离,设该受影响的距离为D。

在管道半径为R的管道中受影响的气体区域则为:

流动速度受影响气体占总气体比例=受影响的气体面积/气流总面积

= 管道周长×D/管道总面积

= (D×2×Π×R)/(Π×R×R)= 2D/R

鉴于受影响的气体是主要的压力损失原因,把该比例作为压力损失的关系式。

即式(1):

把实验数据带入公式1进行计算求出:2D=1520

暂时把2D称为:气体管道摩擦损失常数

把实际实验测量的管道半径代入公式1,计算预测相应的压力损失,发现计算预测结果和实际测定的压力损失数据几乎一样。用公式1检验实验数据,均在误差范围之内,该公式可以简化在简化后作为PCB钻孔工序在设计抽真空系统的理论依据。

即式(2):

其中:1520为直线真空管道每米气体管道摩擦损失常数

式(2)可以作为工程师在风速设计约25 m/s抽真空系统时的各种管道的压力损失计算,从而避免了对实验数据的记忆和查找,使设计工作简单易行。

5 总结和讨论

5.1 总结

在PCB真空系统设计时,当设计风速约25 m/s需要考虑真空度随直线型管道长度的变化时,可以利用真空负压摩擦损失系数1520/管道半径mm,直接计算预测各种管道每米真空度损失Pa。

5.2 讨论

(1)根据假设条件气体管道摩擦常数当管道足够小时,即:气体流动速度受影响的距离,大于管道半径时,真空负压摩擦损失系数1520将失去意义。估计本论文涉及的管道半径小于1.52 mm时,所有数据将不再有效,具体情况,仍需要继续研究。

(2)当设计风速出现变化时,真空负压摩擦损失系数1520是否需要修正,其二者之间是否存在某种比例关系的联系,仍需要继续研究

(3)当管道表面粗糙度出现巨大变化时,气体管道摩擦常数或许会依该情况出现相应变化。真空负压摩擦损失系数1520是否需要做相应的修正,仍需要继续研究。

(4)由于实验温度是在室温下进行,当温度出现大的变化情况,真空负压摩擦损失系数1520是否有效,仍需要继续研究