摘要: 为解决真空脉动干燥中加热板差异和气流扰动引起的物料干燥不均匀问题,设计了基于过零触发控制的加热板辐射强度控制硬件电路,将PID控制理论和离群点检测方法相结合,提出了加热板温度离群点优化积分分离PID控制策略,以含水率均匀一致的面片作为试验原料,以干燥均匀度为考核指标,对控制系统的控制效果进行试验验证。试验结果表明:该控制系统可以有效缩小不同加热板间的辐射强度差异,平均温度控制精度±0.8℃,初始阶段调节时间120 s,在受到气流扰动干扰后能够迅速恢复;在干燥均匀性方面,离群点优化PID控制优于独立PID控制和整体PID控制,可以减小气流扰动对干燥整体均匀性的影响,面片干燥均匀度由90%左右提高到95%以上。

关键词: 真空脉动干燥; 辐射加热; 控制系统; 均匀性

0 引言

真空脉动干燥技术是一种新型干燥技术[1-3],对于表面有蜡质层覆盖、易褐变、高糖分、难干燥的果蔬物料有很好的干燥效果[4-6]。碳纤维加热板作为热源引入真空脉动干燥装备后,因具有质量小、升温快、热效率高等诸多优点而被广泛应用于枸杞、葡萄干、枣片等干燥加工[7-11]。实际生产中,真空脉动干燥装置的生产成品率为60%~90%,仍然存在较大的提升空间[12]。干燥均匀性是影响生产成品率的重要因素,因此提高干燥均匀性对降低干燥损失、推进真空脉动干燥装备工程化应用具有重要意义。

在提高干燥均匀性方面,国内外学者进行了大量研究[13-15],发现干燥装备均匀性和物料均匀性是两个主要影响因素。在微波干燥中,提高干燥均匀性主要通过改善微波腔中电磁场的均匀性和在干燥过程中改变物料位置两种方式来改善微波能吸收的均匀性[16-17]。在热风干燥中,主要通过优化干燥室内温度场的方式来实现[18-20]。真空脉动干燥中的多层辐射加热方式不同于微波干燥和热风干燥,相关研究较少,仅有通过增加辐射间距改善单层干燥均匀性的报道[21],并未解决多层整体干燥均匀性问题。现有真空脉动干燥装备中普遍采用的开关式加热板温度控制方式也无法满足提高干燥均匀性的需求。为此,本文针对现有真空脉动干燥平台,研究提高整体干燥均匀性的解决方案,并提出相应控制策略,以期为改善多层加热干燥装备均匀性提供借鉴。

1 真空脉动干燥装置

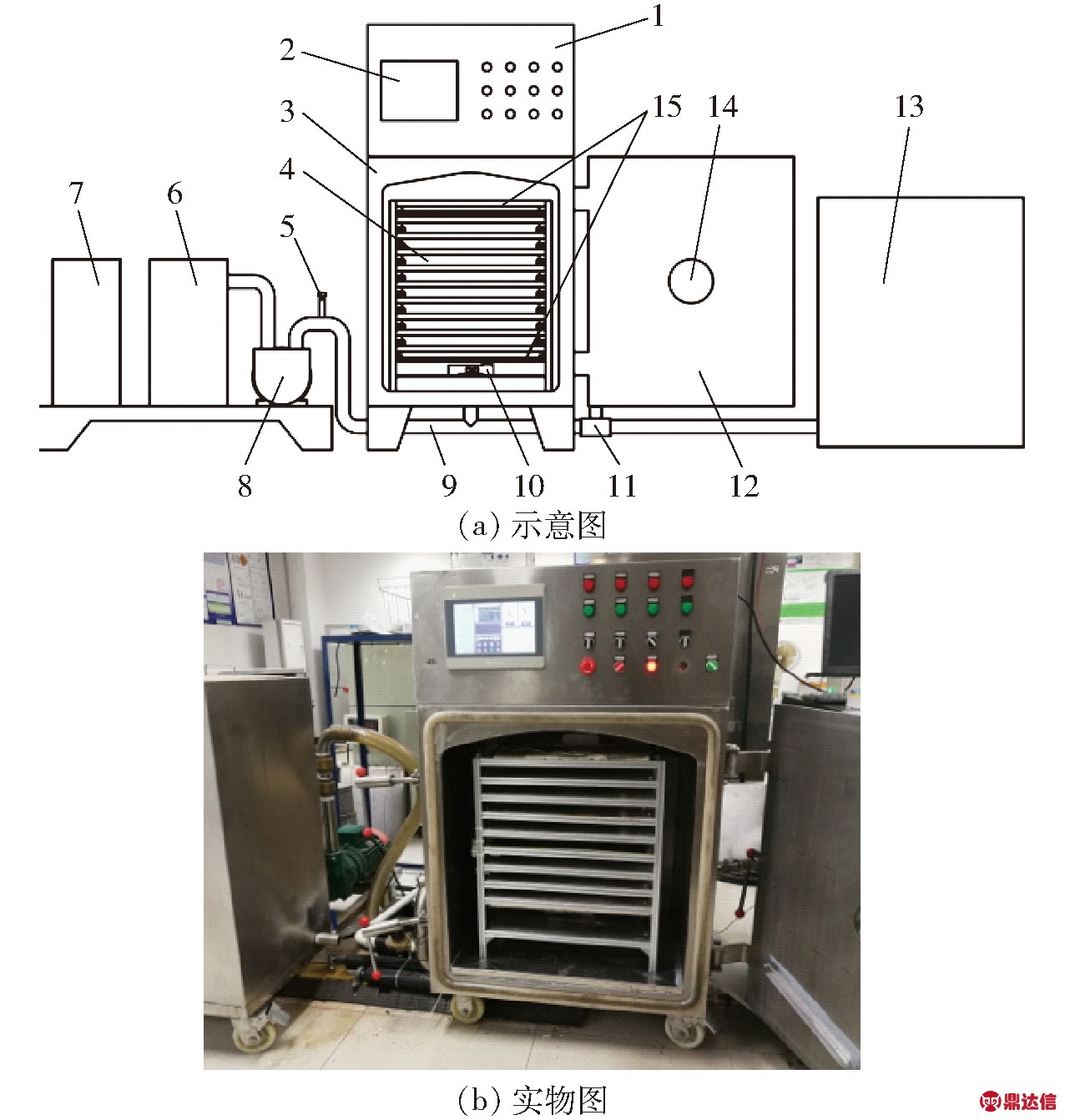

基于辐射加热的真空脉动干燥装置[22]如图1所示,主要由真空脉动系统(包括真空泵、循环水冷却装置、真空管路、干燥室)、加热系统(主要包括料架、碳纤维加热板和进气预加热装置)和自动控制系统(包括人机界面、控制电路、传感器等)3部分组成。加热系统置于干燥室内部,共8层碳纤维红外加热板(尺寸300 mm×500 mm),物料置于两层加热板之间,物料盘距上加热板40 mm,距下加热板25 mm[21],加热板以辐射方式从上、下两个方向对物料进行加热。最顶层加热板上部和最底层加热板下部分别安装20 mm厚的隔热板,以减小顶层加热板热量损失及加热系统对干燥室内自动称量系统的干扰。进气预热装置直接与干燥室进气口电磁阀相连,容积与干燥室容积相同,气流通路为蛇形盘旋形式。

图1 真空脉动干燥装置

Fig.1 Pulsed vacuum dryer 1.控制箱 2.人机界面(触摸屏) 3.干燥室 4.料架 5.真空压力传感器 6.循环水箱 7.冷却机 8.水环式真空泵 9.进抽气口 10.进气口气流挡板 11.电磁阀 12.门 13.进气预热箱 14.观察窗 15.隔热板

2 干燥均匀性影响因素分析

农产物料的干燥过程是一个复杂、动态、不稳定、非线性的过程[23],物料在干燥过程中时刻发生变化,干燥均匀性受到多重因素影响,对干燥环境和物料整体进行精确建模目前尚无完整解决方案,故无法直接基于理论模型进行分析验证。

真空脉动干燥过程主要包括对物料进行加热的辐射加热过程和真空压力周期性循环的脉动过程两部分,装备层面影响均匀性的主要因素包含辐射强度均匀性和脉动过程切换的流场影响两部分。

针对辐射强度均匀性问题,国内外学者对红外辐射加热特性进行了大量研究[24-28],提出了匹配吸收理论和非匹配吸收理论,发现薄层物料(如油漆涂层)红外干燥适用于匹配吸收理论,而对于厚物料(如农产物料、木材等)则适用于非匹配吸收理论。真空脉动干燥中所使用的碳纤维红外加热板发热温度小于100℃,红外波长范围5~15 μm,有效避开了大部分农产物料的表面吸收区,辐射源辐射到物料的能量在不同深度几乎被全部吸收。基于非匹配吸收理论,通过控制干燥环境中辐射强度均匀性可以提高物料干燥均匀性。

相比于其他红外加热方式,碳纤维红外加热板的均匀性已有很大提高,但仍无法保证工业化批量生产时红外加热板的功率以及表面温度完全相同。图2为碳纤维加热板表面红外温度,由图2可以看出加热板表面存在2~6℃的温度差异。测量1~8号加热板电阻分别为406.5、386.3、389.7、395.4、410.8、392.0、394.6、400.6 Ω,均值为397.0 Ω。由测量结果发现不同加热板电阻存在约5%的差异。面对以上差异,原有的加热板温度开关控制方式存在很大缺陷,会造成较大的辐射强度差异,影响整体干燥均匀性。

图2 加热板表面温度

Fig.2 Temperature map of heating plate

针对流场影响问题,真空脉动干燥不可避免地会产生气流变化,该气流变化对整体干燥均匀性的影响尚无相关研究。虽然脉动切换(抽气和进气)阶段相对于真空阶段和常压阶段时间短暂,但气流流动迅速,对干燥室内加热板和物料会产生一定冲击,冲击过程强烈,且难以测量和控制。因此,通过改善流场均匀性提高干燥均匀性的方式较难实现。

综上所述,红外加热板的表面温度差异和功率差异引起的辐射强度差异与流场影响是影响整体干燥均匀性的主要因素。在综合考虑加热板差异因素的基础上设计一种加热控制系统,使其能够控制不同加热板保持相同的辐射强度,在受到气流冲击干扰后能够迅速恢复,减小气流冲击对均匀性的影响,实现提高整体干燥均匀性的目的。

3 控制系统设计

3.1 硬件系统设计

真空脉动干燥装置中的碳纤维加热板尺寸为300 mm×500 mm,额定电压为AC220V,额定辐射功率1.1 kW/m2,采用晶闸管驱动。辐射功率的调整有调通断比和调电压两种控制方式,分别对应晶闸管的过零触发和随机触发两个工作方式。过零触发即在每一次交流电压零点时刻触发晶闸管导通,在纯电阻电路中电压与电流同步,过零触发不会产生电弧和电源波纹干扰。随机触发则可以在一个交流周期的任意时刻触发晶闸管导通,可以实现任意功率和电压的调整,导通时刻改变了完整的正弦信号,引入高频干扰,会导致电源产生波纹,影响系统稳定性。干燥室为全金属密闭腔体,可视为法拉第笼,内部的强电信号会加剧对控制电路的影响。虽然随机触发方式可以更好地控制加热板的输入电压,实现更精确的控制,但考虑到系统的稳定性,本文采用过零触发方式设计控制电路。

干燥室内部环境恶劣并且与外界隔离,因此,控制电路的安装方式应慎重考虑。若将控制电路安装在干燥室外,传感器连接线和加热板控制线均需穿过干燥室的箱壁,穿墙线的数量随加热板数量的增加而增多,这既增加连接成本,又降低系统的可靠性,尤其在工程化应用中加热板数量增加到100~200片时,穿墙布线将无法实现。若将控制电路安装在干燥室内,则需耐受干燥室内高温、高湿和真空等恶劣工况。考虑到工程化应用的需求,本文针对干燥室内部恶劣工况进行控制电路设计,使其能安装在干燥室内部。

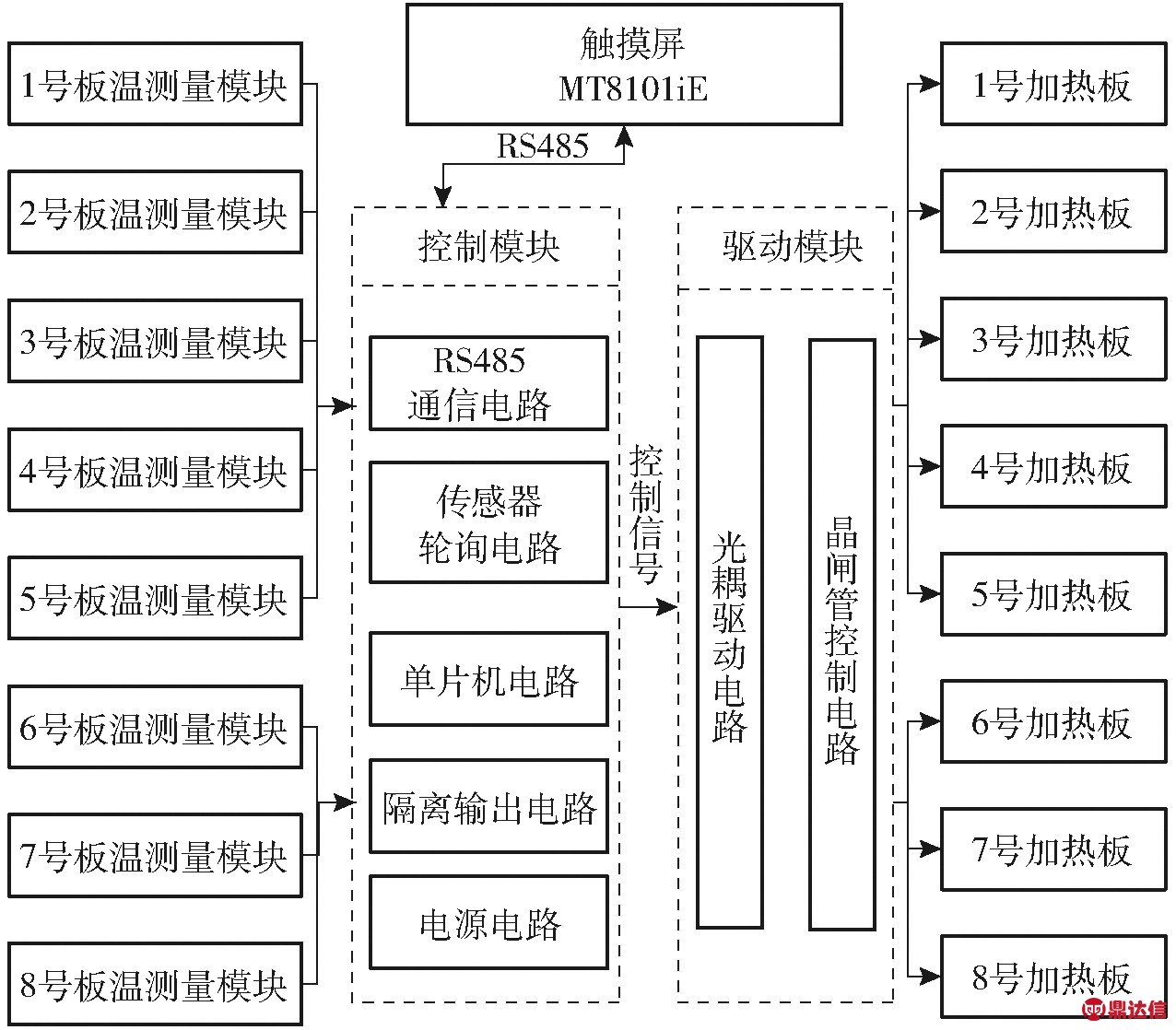

结合干燥室的实际工况,控制电路应能在温度范围20~100℃、相对湿度范围0~100%、真空压力3~101 kPa状态下正常工作。为此,本文设计了强弱电分离控制方案,将整个控制电路分为弱电控制模块和强电驱动模块两部分。虽然该方案增加了电路制作成本,但能减小电路中热量聚集引起的局部过热,又能减小强电部分对弱电电路的影响。硬件电路组成如图3所示。

图3 硬件电路组成结构框图

Fig.3 Block diagram of hardware circuit composition

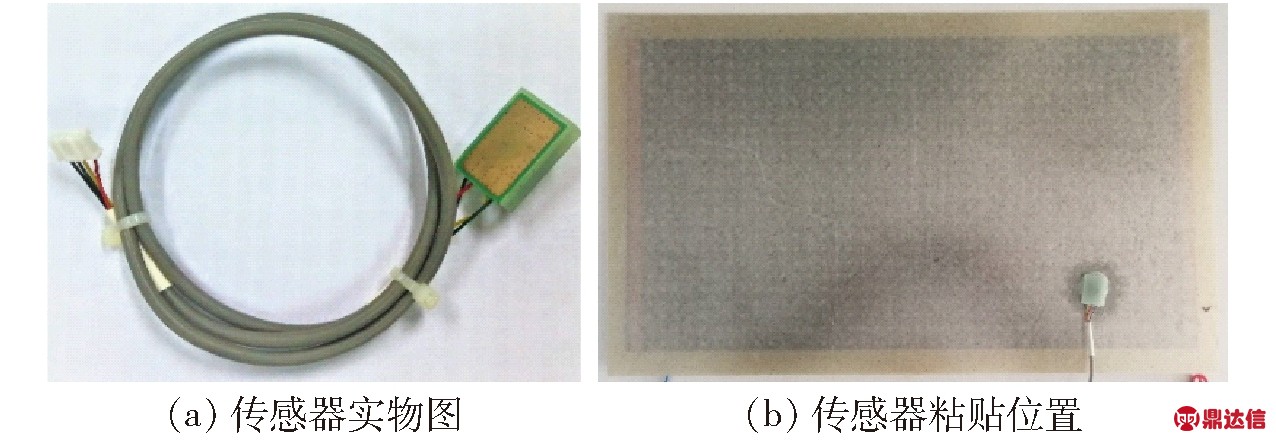

温度传感器选用向日葵智能装备有限公司生产的SFS125碳纤维加热板专用测温模块,该模块采用I2C总线协议,测量范围0~125℃,识别测量精度0.125℃,利用导热硅胶粘附在碳纤维加热板表面,可以增大导热面积减小响应时间。温度传感器实物图与安装位置如图4所示,实际测量温度为加热板传感器安装点的温度。

图4 传感器与粘贴位置实物图

Fig.4 Pictures of sensor and assembly position

控制模块电路以Microchip公司的微控制器PIC16F1947-E/PT为核心,该芯片正常工作温度为-40~125℃,包含I2C总线接口、URAT接口、A/D转换和多个定时器,完全满足加热板控制需求。通信电路选用Maxim公司的MAX13442ESA转换芯片将微控制器的UART接口信号转换为RS485信号,采用菊花链方式与触摸屏通信,方便安装和扩展。

驱动模块中晶闸管选用NXP公司的BT138B-800E型双向可控硅晶闸管,并采用带零点检测电路的TLP168J型光耦隔离器将强弱电信号隔离,有效提高了系统稳定性。电路实物图如图5所示。

图5 硬件电路实物图

Fig.5 Assemble pictures of hardware 1.驱动模块 2.传感器接口 3.控制模块 4.传感器连接线 5.电源和通信菊花链接口

3.2 软件设计

3.2.1 控制算法设计

控制算法的设计目标包括3部分:使加热板温度稳定在设定值;使所有加热板的辐射强度相同,以保证各层物料的干燥速率一致;加热板温度在受到气流干扰后能够迅速恢复到设定值。为实现该控制目标,本文对经典PID控制算法进行改进。

PID算法在多层加热控制中有两种工作方式:各加热板独立控制,对每个加热板都采用一个PID控制器,即独立PID控制;所有加热板整体控制,以全部加热板的平均温度为控制目标,采用同一个PID控制器使所有加热板同时动作,即整体PID控制。由于加热板表面温度差异和不同加热板阻值差异,此两种工作方式在加热板辐射强度均匀性控制方面均存在不足。

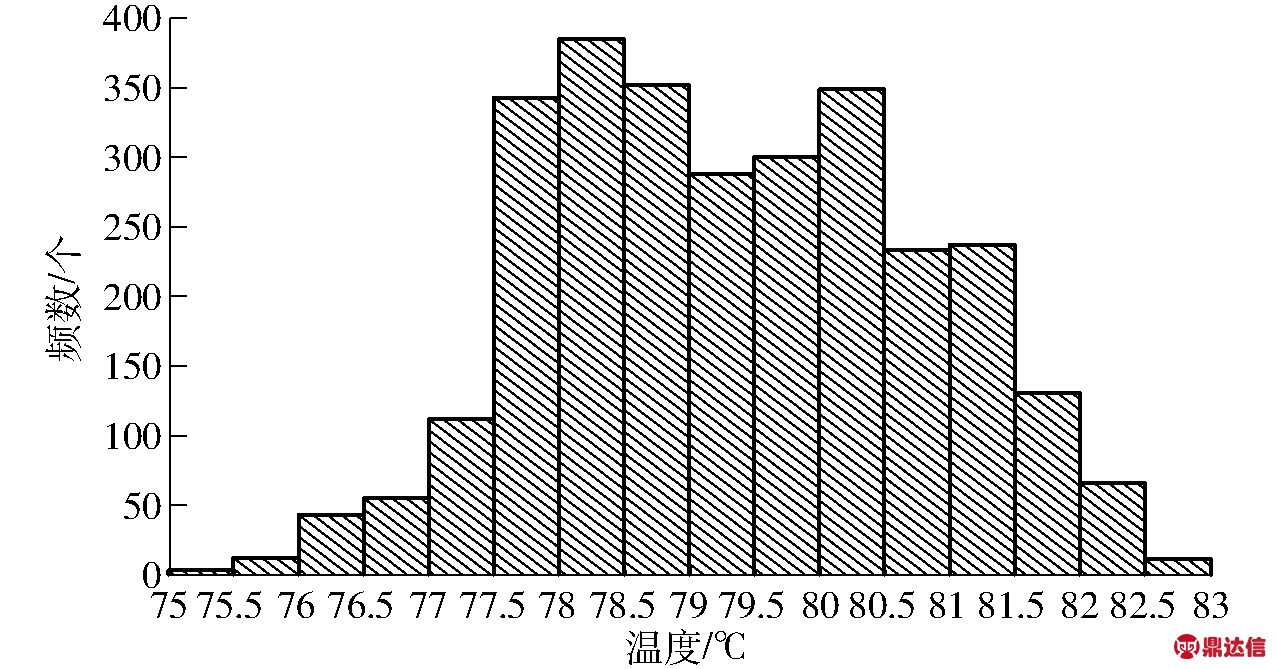

图6 加热板温度直方图

Fig.6 Temperature histogram of heating plate

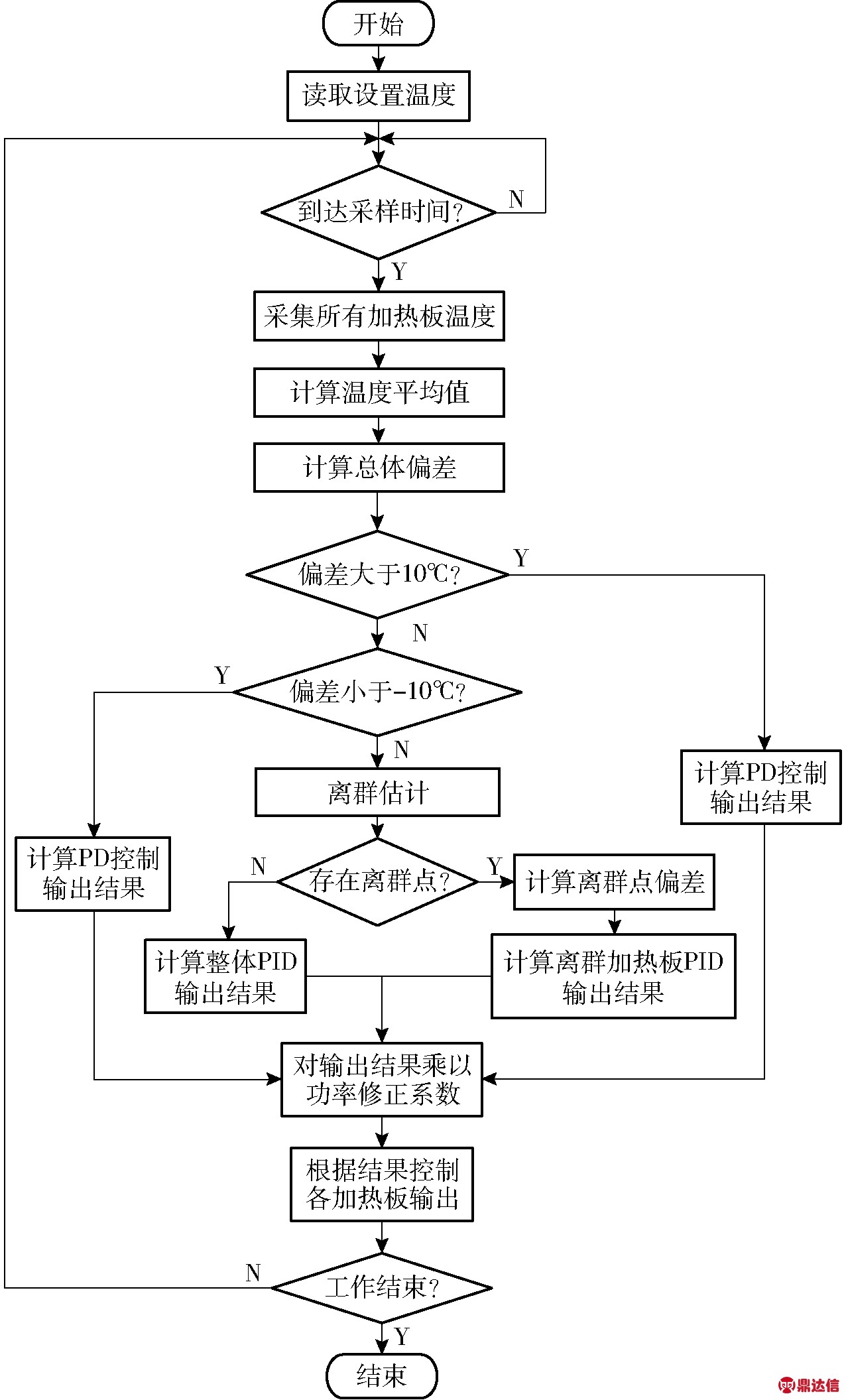

通过分析加热板表面红外温度数据得到如图6所示的温度直方图,由图6发现加热板表面温度近似服从正态分布,说明在相同控制温度下加热板的实际辐射强度也应近似服从正态分布。以加热板平均温度为控制目标,将加热板温度中不服从正态分布的离群点进行独立修正,对加热板阻值差异采用功率修正系数调整实际输出功率,来实现加热板辐射强度均匀性控制,具体控制流程如图7所示。

图7 PID控制流程图

Fig.7 Overall PID control workflow based on outlier optimization

为避免初始阶段积分饱和现象,采用积分分离PID控制方式。计算公式为

(1)

其中![]()

(2)

式中 n——采样序号

u(n)——第n次采样时刻的系统输出值

e(n)——第n次采样时刻的偏差,℃

Kp——比例系数 Ki——积分系数

Kd——微分系数

α1——积分分离下限值,℃

α2——积分分离上限值,℃

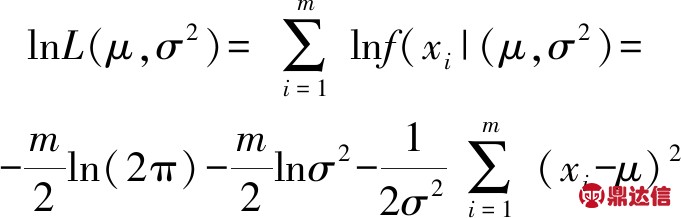

离群点检测采用最大似然检测方法[29]。最大化对数似然函数为

(3)

式中 m——样本总数 μ——样本均值

σ——样本均方差

xi——第i个样本点温度,℃

式(3)中对μ和σ求导并对结果求解得到最大似然估计

![]()

(4)

(5)

由式(4)和式(5)可以求得各加热板温度分布的均值μ和均方差σ,若加热板温度在μ±3σ范围外则认为是离群点。识别到离群点后,将离群点加热板的控制策略由整体PID控制改为独立PID控制,并取与整体PID相同的控制参数,以该加热板温度与设定温度差异作为控制偏差对加热板进行单独调整,将其修正到μ±3σ范围内。

针对加热板阻值差异,对PID控制输出结果进行功率修正,功率修正系数基于各加热板电阻进行计算,计算方法为

(6)

式中 k——功率修正系数

Rav——所有加热板电阻平均值,Ω

R——待修正加热板电阻,Ω

1~8号加热板功率修正系数计算结果分别为:1.024、0.973、0.982、0.996、1.035、0.987、0.994、1.009。

3.2.2 参数整定

物料在干燥过程中由于水分大量散失,物料状态发生较大变化,系统状态参数也随之变化,若只用一个PID参数进行控制会造成控制精度下降。为此,本文对空载状态和满载状态分别进行参数整定,在干燥过程中检测到控制精度下降后进行参数转换。PID参数整定过程包含3部分:空载条件下的参数整定、满载条件下的参数整定、积分分离上下限整定。

PID参数采用手工整定法进行整定[30],首先整定空载条件下的PID参数。令积分系数Ki=0,微分系数Kd=0,持续增大比例系数Kp,当Kp=550时系统开始出现持续振荡,振荡周期约为9 s。此时将Kp减小到275,并以275为中心上下调整Kp值,以期产生25%幅值衰减特性的阶跃响应。当Kp=300时出现幅值在一个振荡周期内下降到最大幅值的25%左右。取Kp=300,Ki=0,逐渐增大Kd值,随着Kd值增大,超调量逐渐减小,调节时间逐渐减小,当Kd值增大到50以后系统又开始出现振荡;取Kp=300,Kd=0,逐渐增大Ki,并观察随着Ki值增大,调节时间增加和超调量的变化情况。综合考虑超调量和调节时间最终取Kp=300,Ki=32,Kd=1 000。满载条件下的PID参数采用同样的方法整定,得到参数为Kp=450,Ki=35,Kd=1 200。

积分分离上下限整定时发现积分饱和现象只出现在系统启动时,在干燥过程中目标温度调整范围较小不会发生积分饱和。通过反复试验发现,将积分分离上下限设置为10℃时可以避免积分饱和现象。

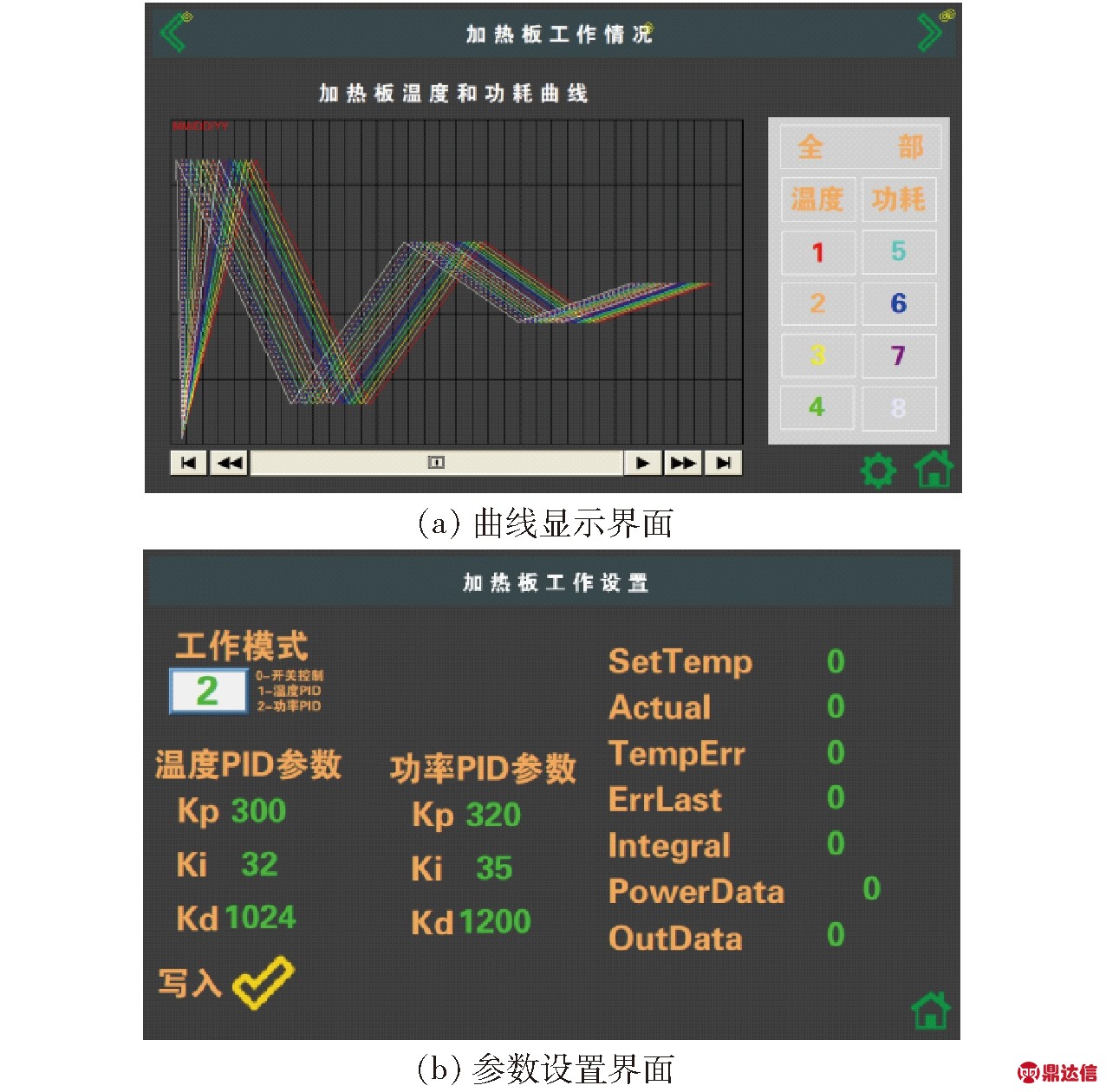

3.2.3 微控制器和触摸屏程序设计

微控制器在工作过程中主要作用是读取传感器温度、响应触摸屏指令和控制加热板输出。系统启动后微控制器首先完成自检和初始化,然后依次获取各加热板的温度,并向触摸屏上传各温度数据,在获得触摸屏发出的启动指令和目标温度后,按照设定工作模式控制加热板工作。

触摸屏程序包括监控界面和后台宏指令程序。监控界面包括曲线显示界面和加热板工作参数设置界面两部分,如图8所示。加热板控制宏指令程序包括设置参数读取、与下位机通信、3种控制方式下的PID输出运算等。

图8 触摸屏监控界面

Fig.8 HMI monitoring interfaces

4 试验验证

4.1 材料与方法

4.1.1 试验材料

为避免物料因素(结构和含水率差异)对试验结果的影响,采用自制的厚度为1 mm、直径为33 mm的圆形面片作为试验原料,面片初始湿基含水率(39.4±0.3)%。

4.1.2 试验安排与试验仪器

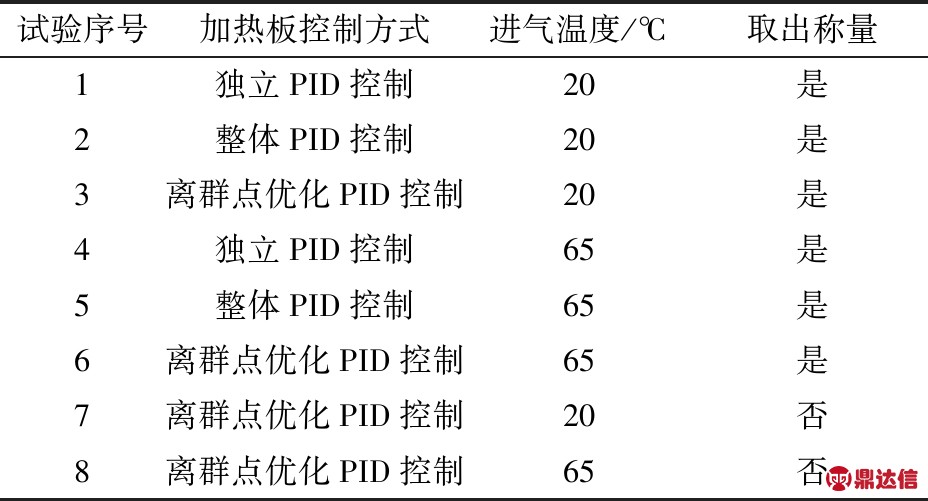

为验证离群点优化PID控制的控制效果,将离群点优化PID控制、独立PID控制和整体PID控制3种控制方式进行对比。为验证控制系统在不同进气扰动下的控制效果,进气扰动因素取进气温度为常温20℃和高温65℃进行试验研究。为探究均匀性变化规律,在试验过程中每2个脉动循环取出物料进行称量。最后,对离群点优化PID控制在两个进气温度下进行不称量重复试验。具体试验安排如表1所示。

表1 试验安排

Tab.1 Experiment arrangement

试验时将面片按6行12列方式均匀平铺在料盘上(图9)依次放入干燥室,每次试验共7盘。工艺参数设置为:加热板控制温度65℃,真空时间5 min,常压时间3 min,干燥至平均湿基含水率小于10%时结束。每次试验结束后,将各料盘物料移至铝盒中放入电热鼓风干燥箱,在105℃条件下干燥至质量恒定,得到干物质质量[31]。

图9 面片排盘示意图

Fig.9 Diagrammatic drawing of facets arrangement

试验仪器:物料含水率使用DHG-9140A型电热鼓风干燥箱(上海一恒科技有限公司)进行测量,干燥过程中物料质量使用JA31002型电子天平(量程3 100 g,精度0.01 g,上海舜宇恒平科学仪器有限公司)进行测量。

4.1.3 参数计算方法

干燥过程中面片的含水率用干基含水率M来表示[6],公式为

![]()

(7)

式中 M0——物料干物质质量,g

Mt——干燥t时刻的物料质量,g

干燥均匀性采用含水率均匀度K进行评价。其中K值越接近100%均匀性越好,反之越差,公式[17]为

![]()

(8)

式中 ![]() 所有料盘面片干基含水率均值

所有料盘面片干基含水率均值

Δx——所有料盘面片干基含水率均方差

4.2 结果与分析

4.2.1 不同PID控制算法下控制效果分析

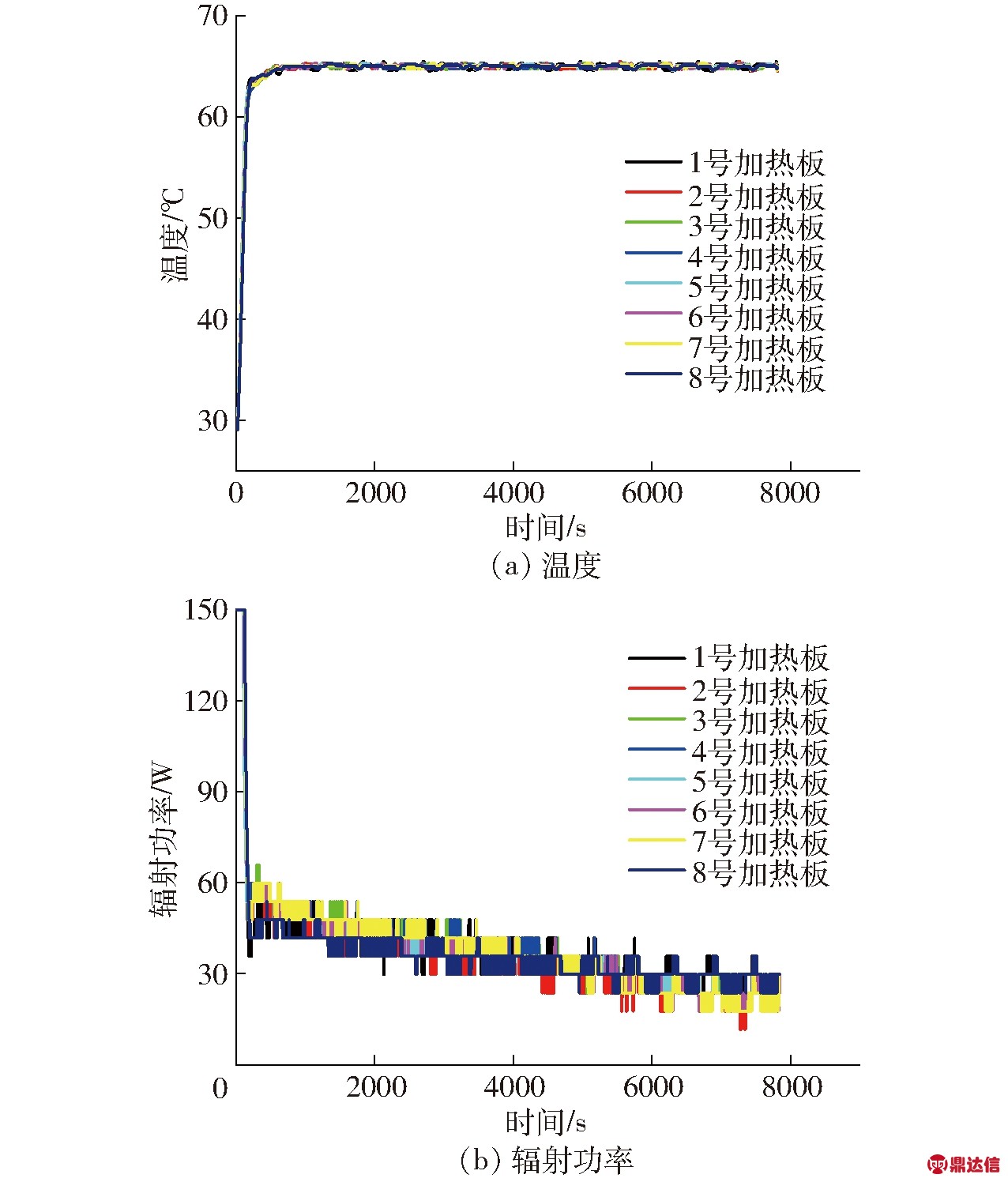

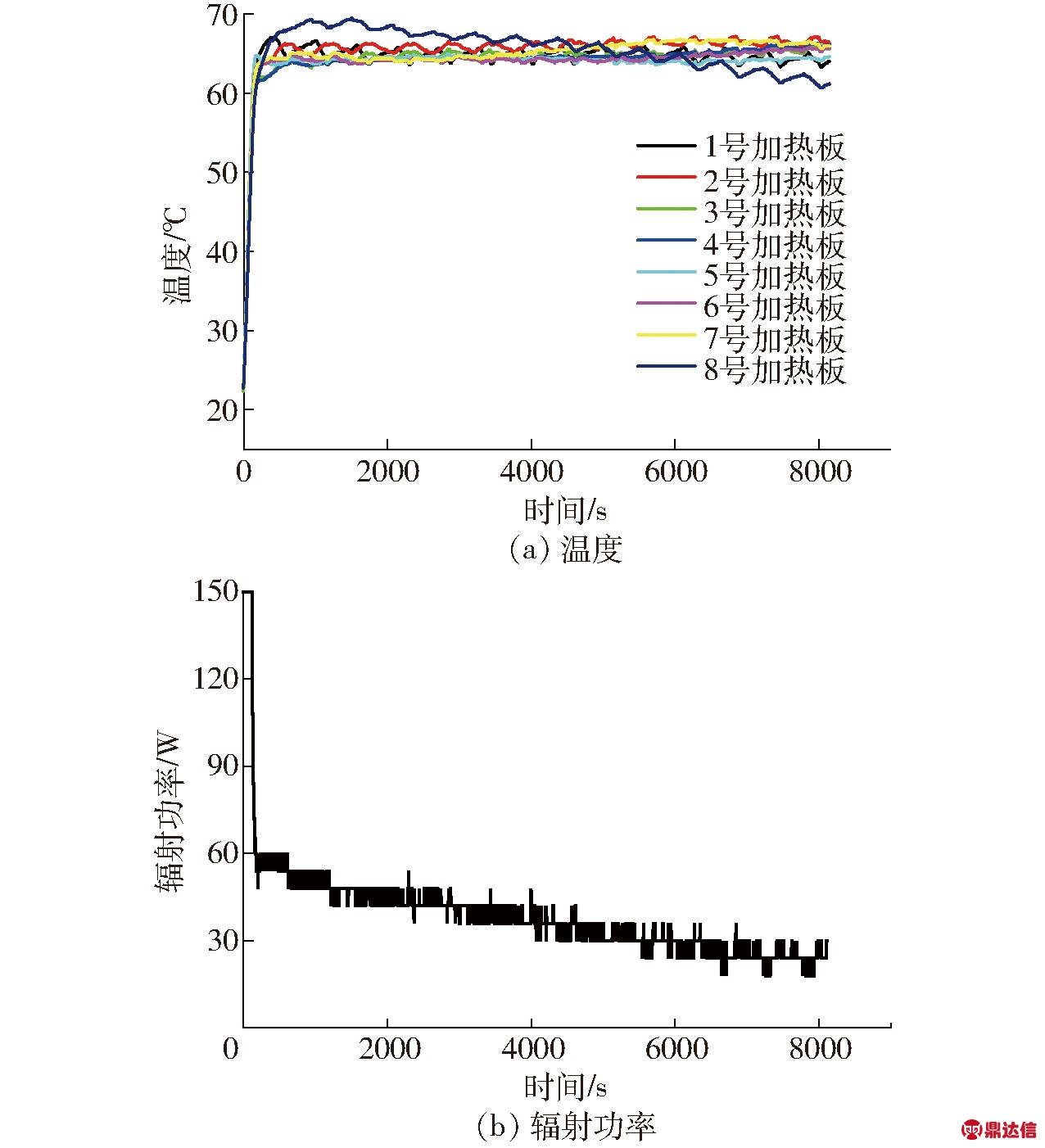

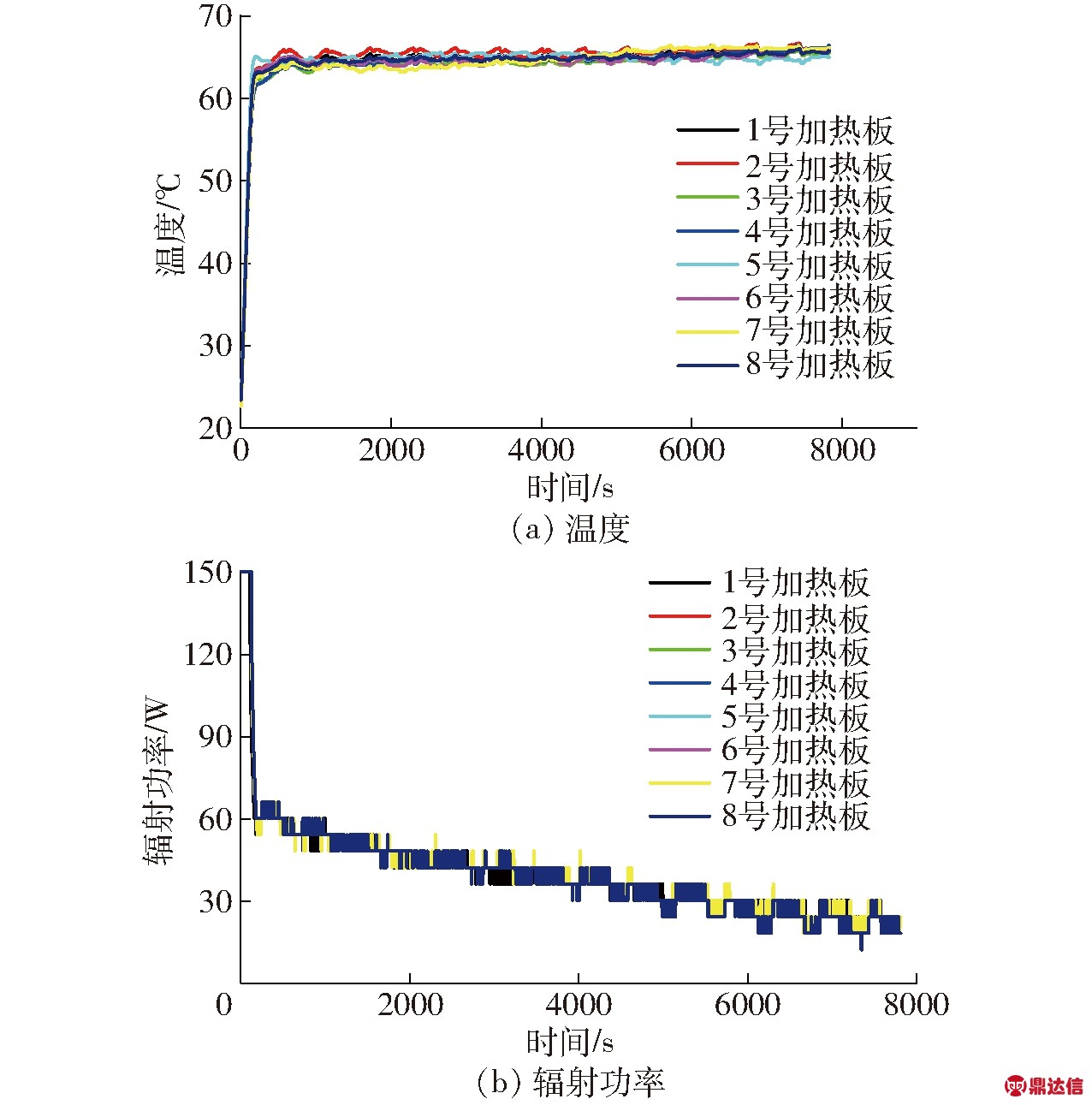

独立PID控制、整体PID控制和离群点优化PID控制3种控制方式下加热板温度和实际功率变化曲线分别如图10~12所示。

由图10a~12a可以发现,在3种控制方式下,各加热板平均温度均无超调现象,独立PID控制调节时间约为180 s,整体PID控制和离群点优化整体PID控制调节时间约120 s,稳定后控制精度±0.8℃,PID参数调整前后控制精度无明显变化。

由图10可看出,独立PID控制虽然可以保证各加热板测量点温度几乎相同,但加热板实际功率却存在较大差异。由图11可知,在整体PID控制时各加热板实际功率相同,然而加热板温度却存在明显差异,其中8号加热板出现离群现象。如图12所示,离群点优化PID控制既可以实现各加热板温度维持在设定值附近,又使加热板实际功率无明显差异,并且在受到气流冲击干扰后加热板温度变化小于整体PID控制,各加热板平均温度能够迅速恢复到设定值,加热板辐射功率几乎没有受到影响,说明该控制算法可以控制不同加热板维持相同的辐射强度,受到干扰后可以迅速恢复。

图10 独立PID控制下加热板温度和辐射功率 变化曲线

Fig.10 Changing curves of temperature and actual power of heating plate controlled by independent PID

图11 整体PID控制下加热板温度和辐射功率 变化曲线

Fig.11 Changing curves of temperature and actual power of heating plate controlled by integral PID

图12 离群点优化PID控制下加热板温度和辐射功率 变化曲线

Fig.12 Changing curves of temperature and actual power of heating plate controlled by integral PID of outlier point optimization

图13 不同进气温度和不同控制方式下面片干燥 过程均匀度变化曲线

Fig.13 Uniformity changing curves of sheet drying process under different inlet temperature and different control modes

4.2.2 不同控制方式和进气温度对干燥均匀性的影响

干燥过程中均匀度变化曲线如图13(图中横坐标为以2为底的对数坐标)所示,由图13可知,在不同进气温度下均匀度从大到小表现为离群点优化PID控制、独立PID控制、整体PID控制,其中离群点优化PID控制的均匀性明显好于其他两种控制方式。

在两种进气温度的进气扰动下干燥均匀度呈现了不同的变化规律,在20℃进气时的干燥均匀性优于65℃进气,但在两种进气温度扰动下离群点优化PID控制下的均匀性均优于其他控制方式。说明离群点优化PID控制可以提高整体干燥均匀性,在受到进气干扰后仍然能维持较好的控制效果。

4.2.3 不同进气温度干扰下离群点优化PID控制效果

进气温度为20℃时,干燥终了整体均匀度为96.4%,65℃时整体均匀度为95%。虽然进气温度变化对最终干燥均匀性产生了一定影响,但两者的整体干燥均匀度均处于较优水平。

5 结论

(1)设计了过零触发方式的加热板控制电路,将强电部分和弱电部分独立设计,减小干燥室内高温、高湿恶劣环境的影响,采用菊花链连接方式方便扩展和安装。

(2)将离群点检测算法和积分分离PID控制算法相结合,可以有效解决加热板表面温度差异和加热板电阻值差异引起的辐射强度不均匀问题,并能降低气流冲击干扰对均匀性的影响,面片干燥均匀度由90%左右提高到95%以上,整体干燥均匀性的提高为真空脉动干燥装备大型化发展和智能控制奠定了基础。