摘 要:通过对液压回路缸体零件进行结构分析,利用三维工程软件Pro/E建立零件和毛坯的三维模型。基于熔模铸造工艺设计了分型面和浇注系统,并通过分型面切割体积块完成模具型腔和型芯的结构设计。结合机械制造工艺,设计了上下模的定位和夹紧机构,保证了模具成型质量。

关键词:熔模铸造;模具设计;CAD

熔模铸造又被叫做失蜡铸造,包含压蜡工序、修蜡工序、组树工序、沾浆工序、熔蜡工序、浇铸金属液工序及之后处理等多项工序。失蜡铸造是指用蜡做成所要铸造的零件的模型,然后蜡的模型上涂上泥浆,这就为泥模。泥模干燥后,放入热水中将内部蜡模熔化。将熔化完蜡模的泥模取出再焙烧成陶模。一经焙烧。一般的泥模就存在浇注口,再从浇注口灌入金属熔液,待到冷却,所需要的零件就制作成了。

熔模铸造零件的形状一般来说都很复杂,铸造零件上可铸出的孔的最小直径为0.5mm,铸造零件的最小壁厚约为0.3mm。在生产过程中可将原来用几个零件组合起来的部件,通过更改零件的结构,设计成为整体零件而直接由熔模铸造铸出,以节省加工的工时和金属材料消耗,应该使结构更合理。

1 零件和毛坯的三维建模

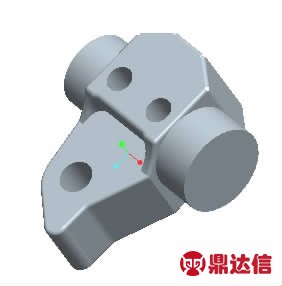

整个零件结构孔系较多,在上、下后表面均有若干孔,两侧面为两个不等的外圆表面,为该零件的重要表面。整体来说造型较为简单,没有复杂曲面。设计工件的熔模模具时,分型面沿着两外圆的轴线,平行于上下表面,模具开模方式为上下开模,在分型面设计浇注口,开模后工件留在下模,在下模有两个顶杆,通过气压装置顶出。

根据上述零件结构特点,又因为零件体积比较小,所以使用熔模铸造比较经济实惠。首先对铸造的毛坯进行设计,因为孔都很小铸造困难,所以将孔填平;然后将铸造零件的余量加到零件上,最终获得如图1所展示的毛坯图。

图1 毛坯三维模型

2 熔模模具结构设计

2.1 分型方案

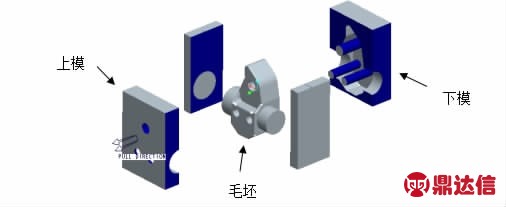

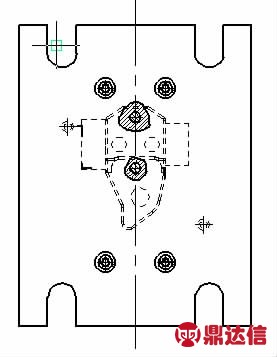

基于熔模铸造模具的设计原则,在本毛坯三维结构理解的基础上来进行分型面的选择和设计。如图2所示,在Pro/Engineering模具模块进行设计,导入已创建好毛坯的模型后,在毛坯的截面处,模具分型面设计在两外圆的轴线,平行于上下表面。这样设计可以使两外圆完整的开模,且零件中间主体部分上下垂直,这样设计分型面可以较为容易对零件进行开模。

图2 毛坯分型方案

2.2 模具结构设计

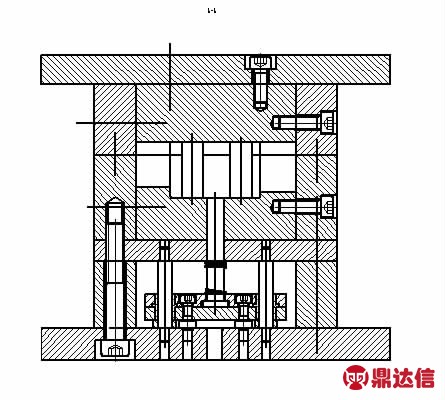

在分型操作成功后,设计模具的定位元件和夹紧元件。如图3所示,垂直顶杆的位置分布尽量均匀,能够让工件均匀受力,完整的与下摸脱出。为保证顶杆能够准确沿着垂直方向顶出,在顶杆的两侧设计了导柱,以确保顶杆的顶出动作精准可靠。

顶出装置采用气动顶出,在模具体的下模底板预留了气动装置的接口,可以与注塑机的气动装置相连接。

图3 模具二维装配图

结束语

该电磁阀的模具经过仿真演示显示各个模块之间并没又出现干涉状况,各个模块之间运动的位置也无差错,浇筑系统也有利于开模。通过Pro/Engineering相关设计模块使得模具设计更加表现的方便、更加简洁,增加设计模具的效率,并且使后续

的数控加工编程更流畅。