摘要:根据压力表机芯自动装配线生产流程和自动装配线的系统控制设计要求,设计了压力表机芯自动装配线控制系统硬件结构和通信方案,并在此基础上完成了自动装配线的PLC、人机界面控制系统软件开发及可编程电机控制程序设计。经运行调试,该自动装配线能可靠运行,提高了产品装配质量和生产效率。

关键词:压力表机芯;装配生产线;可编程控制器;人机界面

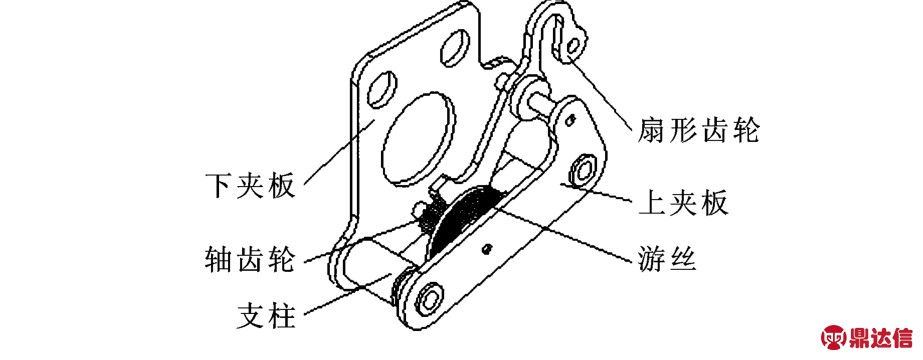

压力表 (pressure gauge)是指以弹性元件为敏感元件,测量并指示高于环境压力的仪表[1]。压力表的应用极为普遍,它几乎遍及所有的工业流程和科研领域。在热力管网、油气传输、供水供气系统、车辆维修保养厂店等领域随处可见。尤其在工业过程控制与技术测量过程中,由于机械式压力表的弹性敏感元件具有很高的机械强度以及生产方便等特性,使得机械式压力表得到越来越广泛的应用。压力表机芯是压力表专用的传动放大机构,由轴齿轮、扇形齿轮、游丝以及包括上、下夹板和支柱构成的机架等组成,如图1所示[2]。压力表机芯是压力表核心部件,其装配品质的好坏直接影响压力表示值的精度等级。压力表机芯自动装配线的研制与应用可有效提高压力表机芯装配质量的稳定性,提高装配生产的效率,降低生产成本。

图1 压力表机芯

1 压力表机芯自动装配线的组成及流程

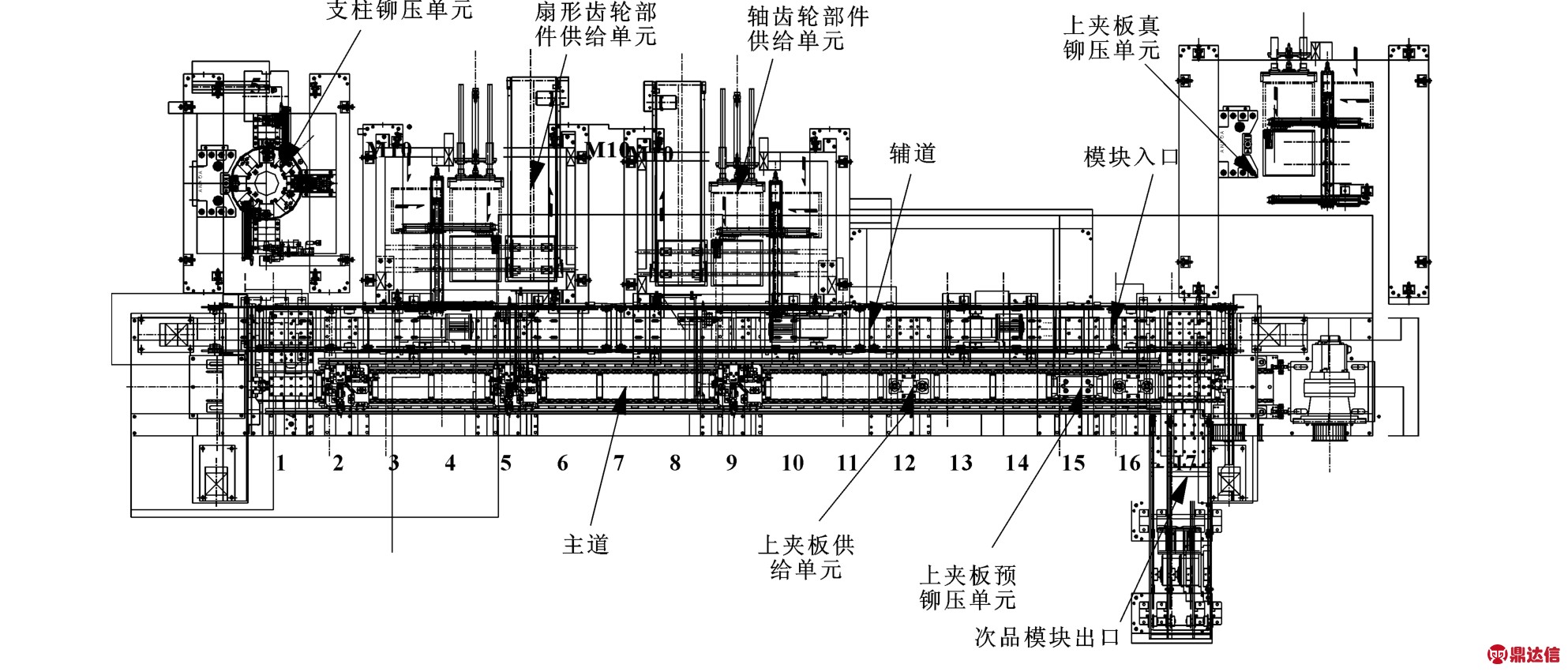

根据压力表机芯的生产工艺,该生产线主要由下夹板支柱铆压及供给、下夹板供料检测、扇形齿轮部件供给、扇形齿轮部件检测等10道工序组成。生产流程如图2所示。

如图3所示,该自动装配生产线由完成各装配工序的工作单元、主道传动链、辅道传动链和左右输送模块用电缸等组成,呈环形分布,其中上述提到的10道装配工序在主道传动链17个工位中的2、3、5、6、9、11、12、15、16、17工位上依次完成。在整条生产线中,各个工作单元具有极高的独立性,能很好地完成该工序的装配任务;同时,各个工序之间具有很好的协调性,在各个工作单元完成各自的装配任务后能够把待装配部分顺利地通过主道传动链传送到下一个工序,进行进一步的装配。部分工序的装配完成后,设计有检测装置,用于检测装配是否成功,剔除不合格的装配品。

图3 压力表机芯自动装配线结构布局图[3]

2 系统的控制要求及硬件系统设计

2.1 系统的控制要求

(1)运行方式。该控制系统提供3种运行方式,分别是全线自动运行方式、单周期运行方式和手动运行方式。正常工作时系统在自动方式下运行,单周期运行方式和手动运行方式是在设备调试和检修阶段使用。

(2)急停处理。设备设置急停按钮,当出现紧急情况时,按下急停按钮,所有正在进行动作的设备全部停止。紧急情况排除之后,可以使用“启动”重新启动。

(3)系统参数设置与信息显示。压力表机芯自动装配线的操作、维护有不同的登录口令和权限,机芯加工定额等参数需在设备运行前预先通过触摸屏设置输入。每日的装配产量、良品率等在触摸屏界面上显示。

(4)运行效率。装配线要每小时装配压力表机芯1 200件以上。

(5)故障报警。系统能够自动检测各个工序的运行是否正常,当出现系统压力不足、工位干涉、模块干涉、模块缺料等现象时暂停系统运行,并在触摸屏界面显示出来,同时红色报警灯变亮,蜂鸣器发出警报声。故障解除后按启动按钮生产线继续运行。

(6)工作单元独立运行。整个系统的6个工作单元中,下夹板支柱铆压及供给单元、扇形齿轮部件供给单元、轴齿轮部件供给单元、上夹板供给单元和上夹板真铆压单元机械结构较复杂,动作步骤较多,需采取独立控制、运行以方便系统调试。上夹板预铆压单元结构简单,动作单一,可并入主道传动链一并控制。

2.2 控制系统硬件设计

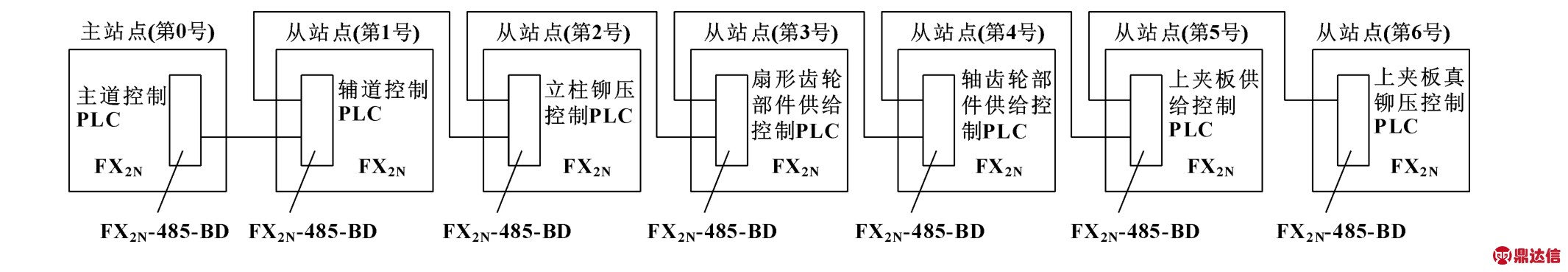

由于PLC具有设计、安装、接线、调试工作量小,研制周期短,可靠性高,抗干扰能力强,故障率低,维护方便等一系列优点,能适应工业现场的恶劣环境,在工控领域得到广泛的应用[4],所以采用PLC作为装配线的主控制器,能满足生产的需要。压力表机芯自动装配线中的5个装配工作单元、2条传动链分别由7台三菱FX系列PLC控制,其中上夹板预铆压单元检测动作较简单,且固定在主道传动链机架上,因此与主道传动链共用1台PLC控制。整个装配线长度在9 m左右,各装配单元之间相互独立,只与主道传动链间有任务请求和协同关系,因此各装配单元控制PLC与主道控制PLC之间需要建立通信。三菱PLC常用的通信模式有CC-link模式和485模式,考虑到485通信模式成本较低,且当前单元间的通信距离在50 m范围内,485通信模式的可靠性能满足系统运行需要[5]。因此,压力表机芯自动组装线各单元间采用了485通信模式,如图4所示。

图4 压力表机芯自动装配线PLC通信方案[3]

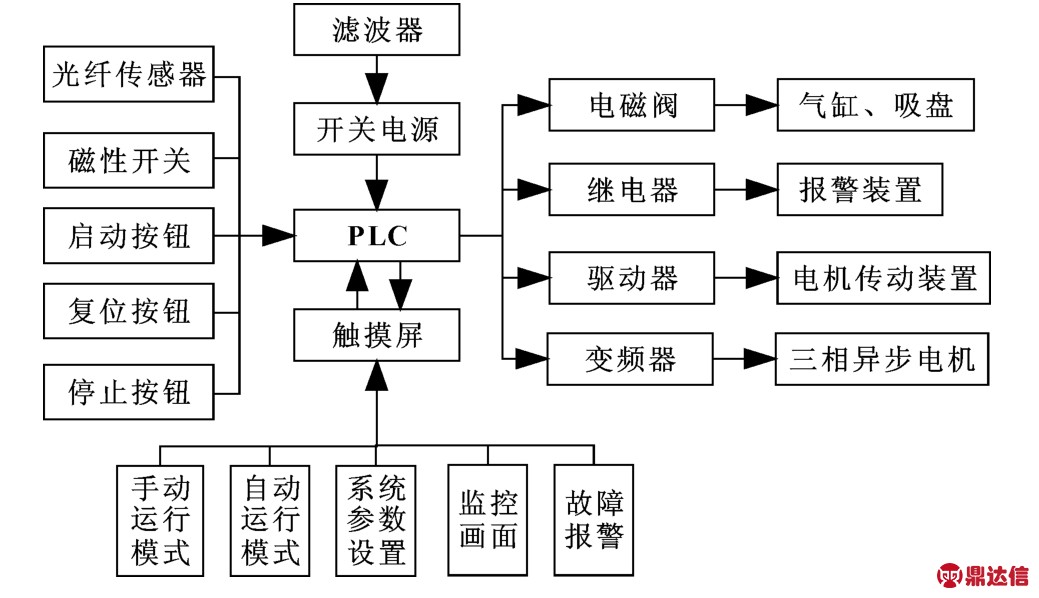

压力表机芯自动装配线的控制程序包含三部分程序,分别是控制系统压力表机芯自动装配线各装配工作单元、主道传动链和辅道传动链控制PLC的输入信号主要是控制系统启停的主令开关,作位置检测、工件有无检测的光电传感器、磁性开关;PLC输出控制对象主要是实现气缸、真空吸盘动作的电磁阀,控制电机工作的接触器、控制驱动器等。另外,由于PLC自身不具备人机交互功能,而控制系统工艺参数较多,需要人机交互时,使用具有触摸操作功能的触摸屏是一种很好的选择[6]。压力表机芯自动装配线采用昆仑通态MCGSE TPC1062KX彩色触摸屏,用于执行指令输入、手/自动控制切换、参数设置、装配产量与质量统计、监控画面显示以及故障报警显示等。该生产线系统的控制系统结构如图5所示。

图5 PLC控制系统的硬件结构图

3 控制系统的软件设计

压力表机芯自动装配线的控制程序包含三部分程序,分别是控制系统整体运行的PLC控制程序,实现人机交换的人机界面程序和实现电缸轨迹控制、步进电机运行的电机控制程序。

3.1 PLC程序设计

在控制系统硬件设计中已经表述,系统总共采用了7台PLC,其中控制主道传动链运行的PLC为主站,其余各单元PLC为从站。开发压力表机芯自动装配线的最主要目的是为了提高生产效率、提高产品质量,降低劳动强度、生产成本。该自动装配线的各装配工作单元间既有相互对立性,又在产品装配过程中环环相扣,所以采用模块化程序设计思路可使控制程序结构性强,可读性好,修改程序方便,便于实现程序运行监控。在自动装配生产线上的装配过程主要是顺序逻辑控制,采用三菱PLC的移位指令SFTL能清晰地表达动作状态过程,实现顺序逻辑控制。另外,由于该自动装配线各工作单元的装配工序较多,为达到系统每小时装配压力表机芯1200件以上的效率控制要求,各主道传动链与各工作单元、各工作单元内部在保证系统不发生机械干涉的情况下都采用并行状态流程,以缩短系统装配节拍时间。

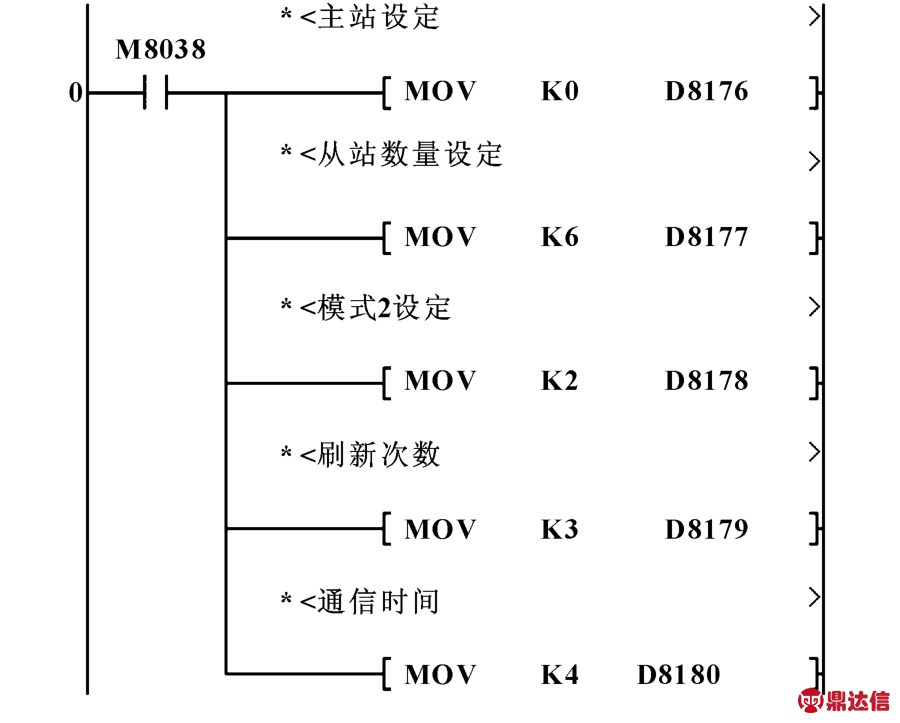

(1)主站485通信程序。三菱PLC485通信在硬件上需要在PLC主机上加装FX2N-485-BD通信扩展板,在程序起始位置编写相应的通信程序。对于主站通信程序,需要在相应的特殊数据寄存器里写入从站数量、通信模式、刷新次数和通信时间,同时在特殊数据寄存器D8176写入K0,表明主站身份。各从站PLC程序在起始位置只需编写一条表明从站号的通信程序。主站PLC通信程序如图6所示。

图6 自动装配线主站PLC通信程序

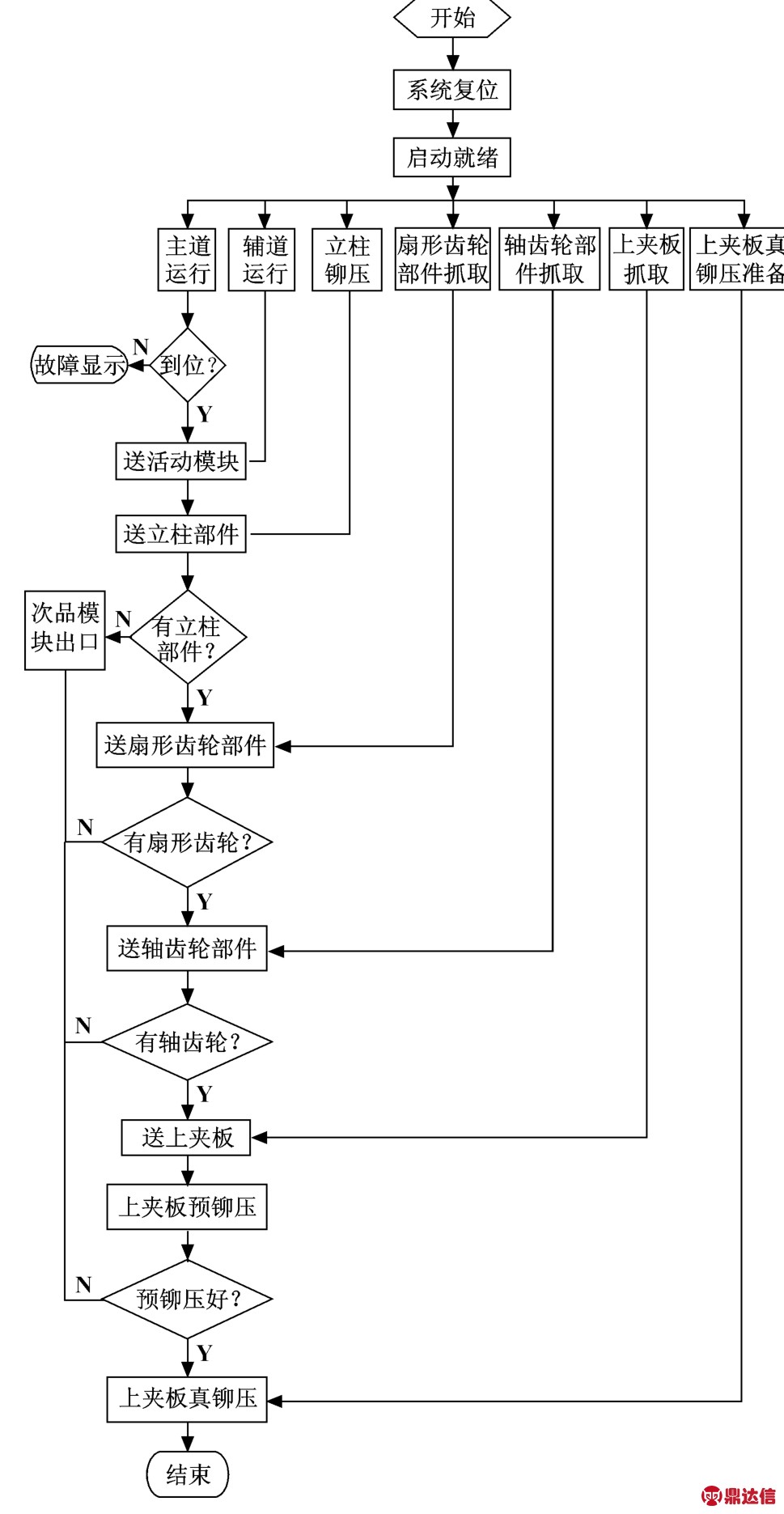

(2)自动运行子程序。整个自动装配线流程图如图7所示。在主传动链运行254 mm到位后,通过左输送电缸把活动模块从辅道传动链传送至主道传动链工位 1;工位17的活动模块由右将电缸输送到上夹板真铆压抓取位置或次品处理位置;原来主道传动链上已经存在的活动模块随主道传动链运动移至后一工位。各装配工作单元根据检测工位检测的信息,决定是否向主道传动链活动模块供料。主道传动链及各装配工作单元开始时都独立工作,主道传动链运行到位后,其控制PLC向各装配工作单元PLC发出请求供料申请,各装配工作单元先期动作完成后处于待命状态,在接到主站PLC请求供料信号后向活动模块供料,供料完成后向主站PLC发出供料结束信号,主道传动链和各装配工作单元开始新的动作周期。

图7 自动装配线PLC控制流程图

3.2 人机界面设计

MCGSE人机界面组态软件提供了多种控制器件库、图形控件和功能组件,通过组态出的各种显示和控制功能实现系统操作状态、当前过程值及故障的可视化。利用人机界面操作监控系统,对PLC中的实时数据进行显示、记录、存储、处理,从而满足各种监控要求[6]。

压力表机芯自动装配线采用昆仑通态MCGS TPC1062KX彩色触摸屏,用于执行指令输入、手自动控制切换、参数设置、装配产量与质量统计、监控画面显示以及故障原因显示等,如图8所示。将触摸屏画面使用专用软件在计算机上设计完成后,再通过计算机的RS232串行通信口下载到触摸屏[7]。PLC对触摸屏实时数据库进行读写,达到两者之间的信息交互。

图8 F4001型压力表机芯自动装配线主界面

3.3 电机控制程序设计

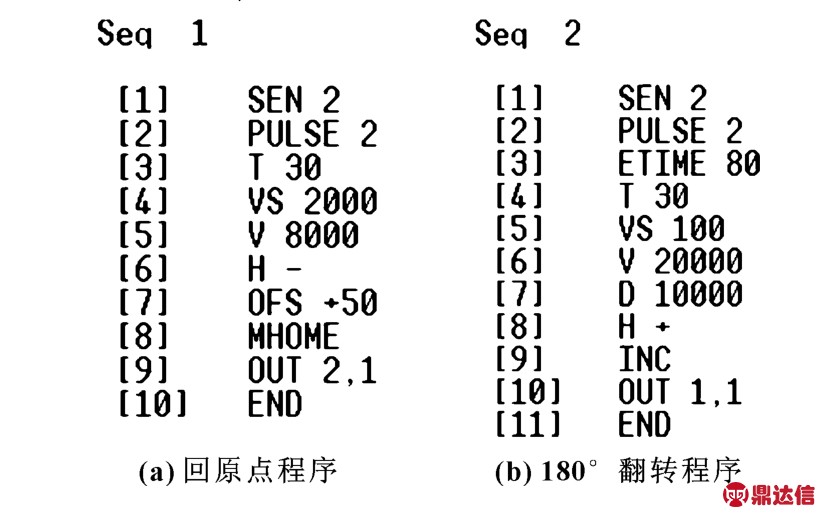

压力表机芯自动装配线共用到了5类电机,分别是铆压用普通三相异步电机、辅道传动链驱动用变频电机、主道传动链驱动用伺服电机、左右输送模块用电缸和下夹板支柱铆压及供给单元翻转机构驱动用步进电机。铆压用普通三相电机只需PLC输出控制交流接触器线圈即可;变频电机由三菱FR-E740变频器驱动,PLC输出通过选通变频器“正转启动STF”、“高速RH”和“中速RM”端子实现速度切换;主道传动链驱动用伺服电机控制程序通过三菱FX1N PLC定位指令实现。左右输送模块用电缸采用SMC株式会社LEC系列电缸,该电缸可采用绝对位移控制和相对位移控制,其控制程序可在ACTController软件环境下编写并下载至电缸驱动器,驱动器可存储64步程序,PLC通过选通电缸驱动器“启动”、“程序步选择”端子信号调用相应的电缸控制程序;翻转机构驱动用步进电机选用日本ORIENTAL株式会社ASC系列步进电机,该电机调速范围大,控制精度高。可通过计算机程序→附件→通信→超级终端编写步进电机控制程序并下载至EMP401控制器中,图9所示为步进电机控制程序。EMP401控制器中可存储32个电机控制程序。通过EMP401控制器来控制步进驱动器,进而驱动ASC系列步进电机转动。同样,PLC只需给 EMP401控制器“启动”、“程序步选择”端子选通信号即可调用相应的电机控制程序。

图9 步进电机控制程序

4 结论

可编程控制器 (PLC)的高可靠性和抗干扰能力等优点,极大地提高了控制系统的运行可靠性;触摸屏作为人机接口界面,提供了良好的人机操作界面。可编程控制器 (PLC)技术和人机交互技术的协同设计,保证了压力表机芯自动装配线控制系统的可操作性,增强了控制系统的操作性及灵活性,提供了完善的实时监控功能。可编程控制电机的应用,弥补了PLC插补运动控制的不足,提高了系统运行的精度。该自动装配生产线已在企业投入使用,运行效果很好。