摘 要:本研究结合压力表检定的需要,结合PLC技术对自动检定系统进行设计,旨在通过自动检定系统的设计,促使压力表检定效率和准确性均能够得到有效提升。

关键词:PLC;压力表;自动检定系统;设计

压力仪表是一种应用非常广泛的仪器,在对其进行检定时,多采取较为传统的检定方法,而这种落后的检定方法,在面对庞大的检定工作量时,很难提高检定效率,同时检定的准确性也大打折扣[1]。为此,设计一种自动检定系统,提高检定效率和准确性具有非常重要的意义。鉴于此,本文根据《弹性元件式一般压力表、压力真空表和真空表检定规程》[2]的相关标准,对压力表自动检定系统进行设计。

1 主要功能

(1)可非常精确的进行自行造压,并使降压或者升压到达检定点,不需要任何人工微调或者打压;

(2)微机采集检定系统的压力值以及动态情况;

(3)自动对检定数据进行分析处理,并对检定记录相关信息进行储备,以便能够后期查询所需;

(4)可自动进行误差值的计算,数据的收集,轻敲位移;

(5)可对检定结果与规定允许的误差范围进行比较,可对压力表的合格与否进行判断,并打印检定报告,无需进行手工采样,可根据结果自行完成数据表的填写。

2 系统设计

2.1 系统硬件结构图

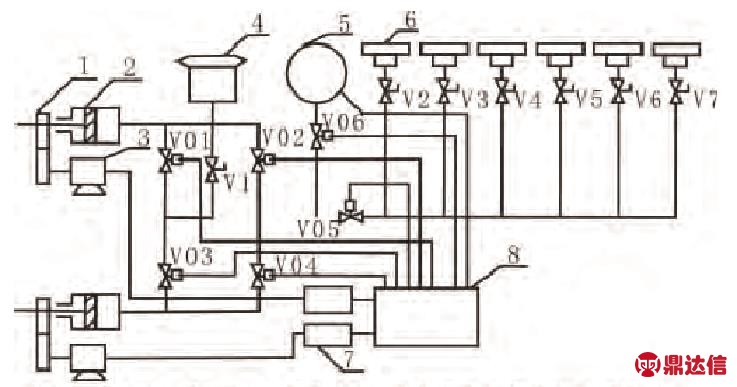

该系统主要由油杯、传动齿轮装置、标准压力表以及电机驱动器等组合而成,系统设计结构,见图1。

系统主要通过步进电机来实现对活塞压力泵的带动,并通过这种方式实现造压,其主要目的是为了使造压的速度得到提升,以便能够更好的适应多台表同时进行检定时的需要。在进行检定期间,经由PLC给予相应的电机驱动信号,使两台电极分别进行活塞加压和造压准备。在对多块压力仪表进行同时检定时,微机系统可经由PLC控制系统实施交替造压。在进行交替换泵的期间,系统可将造压油路间与被检表油路之间的联系切断,当完成换泵滞后,并且压力逐渐恢复后,即可将电磁阀打开,通过这种方式,即可使在进行换泵期间出现的系统压力波动消除[3]。通过这种方式不仅能够提高造压速度,同时还可避免过大冲击,同时还利于静态压力快速性、高精度性的提升。

图1 系统硬件结构图

(1.传动齿轮;2.活塞泵;3.步进电机;4.油杯;5.标准表(压力变送器);6.快速夹表机构;7.步进电机驱动器;8.计算机控制系统;V1-V7:手动阀;V01-V05:电磁阀)

2.2 步进电机与PLC电气连接

本系统采用三相混合式5.8A作为步进电机,该电机主要为交流伺服控制原理,并采用三相正玄电流来实现驱动。步进电机每向前移动1mm,即可表示向前移动100道。

步进电机驱动器采用5.8A等角度恒力矩细分型,电流<5.8A,电压为DC12-40V,外径为42-86mm。该驱动器在内部设计时,主要采取类似伺服控制原理的电路,该电机在运行的过程中,以低速平稳运行,基本上不存在有噪音和震动的现象,电机在高速运转的过程中,力矩远远超出了五相混合式和二相混合式步进电机。其定位精度在最佳状态时,可以达到6000脉冲/转。设置16档等角恒力矩细分,最高分辨率为6000脉冲/转,运用独特的控制电路,其反应频率最高只能够达到200kpps。当步进脉冲的停止时间超出了100ms之后,线圈电流即可自动对双极恒流斩波方进行酌情减半。

采用欧母龙CP1H-XA40DR-A作为PLC,该PLC属于经济型产品,技术参数主要为:IO点:40点,其中16点为输出点,另24点为输入点,输出的格式主要为晶体管或者继电器输出,内置模拟量为2CH输出功能和4CH输入功能;工作电压:220V(AC);分辨率:12000或6000;电压输入信号:1-5V(DC)。

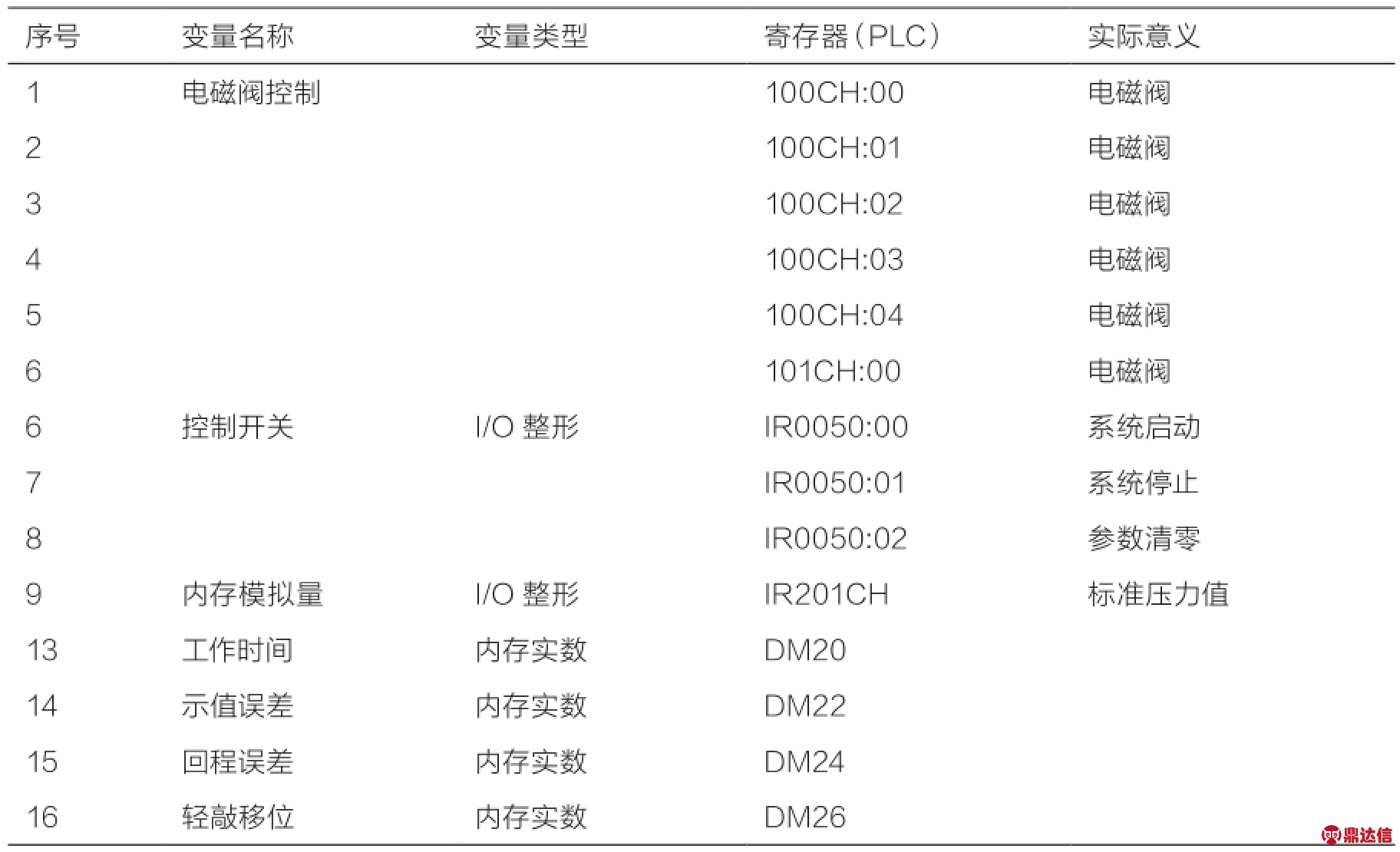

表1 可编程控制器寄存器与组态王的变量对应关系

3 系统软件设计

3.1 上位机软件设计

采用组态王Kingview6.55自动系统,该系统是由亚控科技结合自动化发展所需,研发出来的一种用于Windows系统的软件,该平台可对生产期间,产生的各项数据进行收集,分析和管理,是企业有效获取信息的重要方法[4]。通过该系统的运用可及时作出相应的反应,从而达到优化结果的目的。

3.1.1 设备设置及通讯参数

(1)设备设置:设备逻辑:PLC;设备:OmronHostlink;通信方式:串口(COM1或COM2)设备地址:1。

(2)通讯参数:数据位:8;波特率设置:

14400;通信方式:RS232方式;停止位:1位,2位;奇偶效验:无;通信超时:5000ms。3.1.2变量设置详见表1。

3.2 检定记录表设计

根据相关要求,对记录表进行设计,为了确保各项数据能够被填入到相应的位置。在完成任务时,如图2所示完成记录表填写。

图2 检定记录表填写

4 结论

在对压力表自动检定系统进行设计时,主要运用了PLC技术、计算机组态软件技术,其能够使压力表示值的自动检定问题得到有效解决,通过这种方式可有效减轻工作量,并实现自动检定,避免人为操作过程中出现的误差,最大程度上提高了检定准确性和检定效率。