【摘要】总结了近些年来涉及的一些塑封电缆模具的设计要点以及注射前后一些影响因素的处置方式,为塑封电缆模具的设计以及注射过程控制提供相应的技术支持,确保塑封电缆的快速交付。

关键词:塑封电缆;定位;防护;模具设计

1 引言

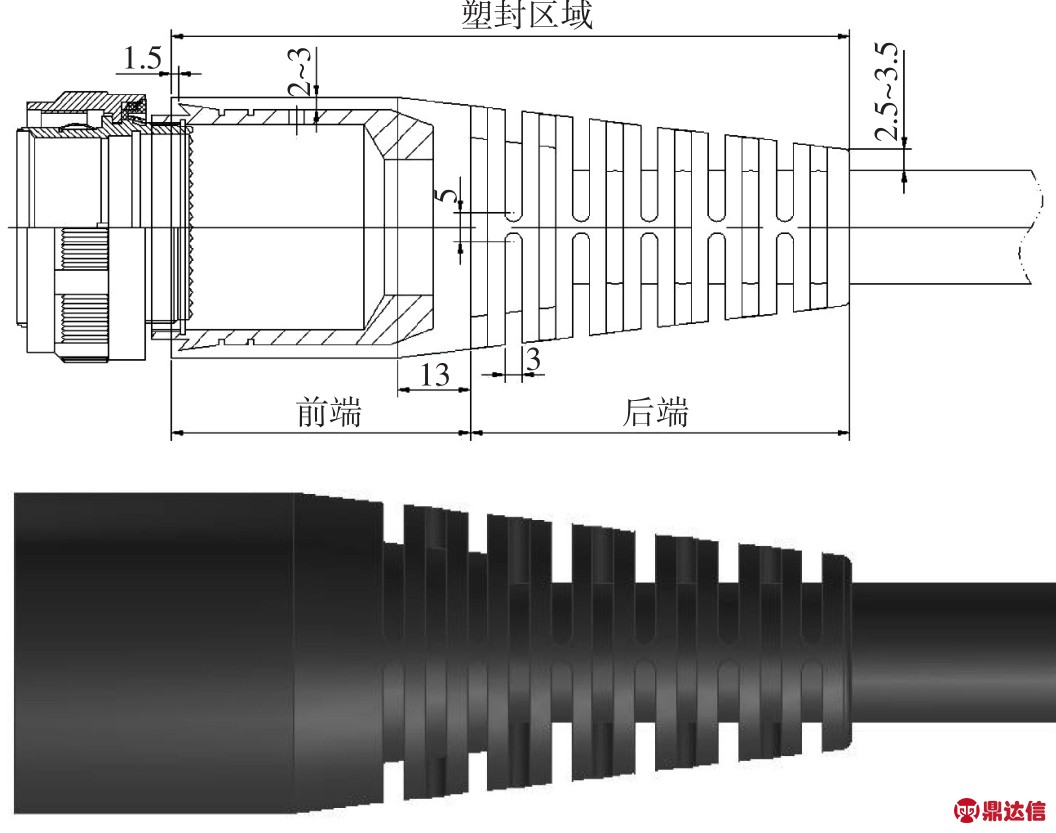

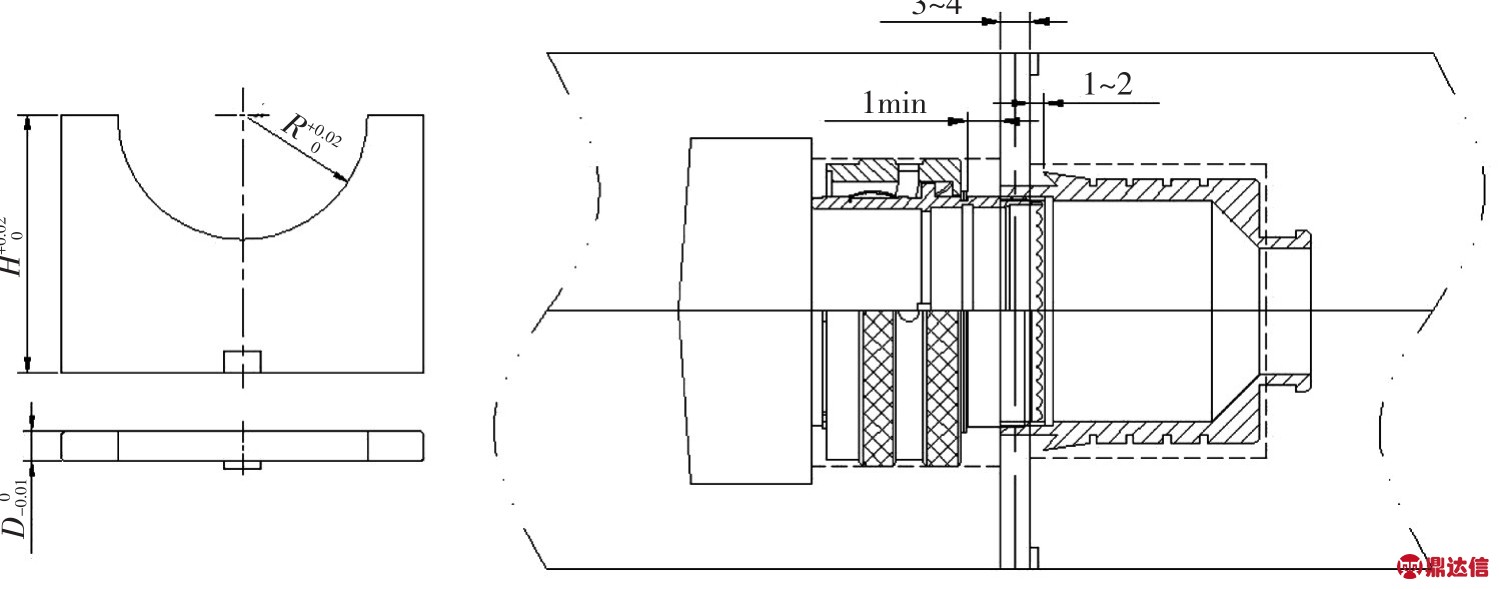

所谓塑封电缆指的是采用注射成型的方式将线缆与连接器连接的部分用塑封材料包裹起来,并保证塑封部分后端具有一定的柔韧性,避免在使用过程中其塑封部分导线材料发生撕裂现象,确保连接部分及整个电缆的安全使用。圆形连接器塑封电缆由圆形连接器、尾罩、线缆以及塑封材料组成,尾罩的作用是为了保护导线与连接器接触件的焊线部分,其外在部分是塑封材料的附着面,塑封电缆注射模结构如图1所示,注射分型采用上下对半分型方式。

2 塑封电缆模具内腔设计原则

2.1 模具内腔设计原则

图1 塑封模具结构图

1.导柱 2.定向块 3.定位镶件 4.上模垫板 5.浇口套 6.上模板 7.下模垫板 8.标识镶件 9.压线镶件 10.下模板

内腔设计总体原则是满足塑封材料能够包裹住相应的区域、注射易成型,且满足使用要求。圆形连接器塑封电缆塑封区域示意图如图2所示,塑封区域分为前端和后端,前端包裹住尾罩,后端包裹住导线。在进行模具设计时,前端的端面与尾罩(见图3)尖角之间的塑封材料厚度一般取值为1.5mm左右,包裹层的厚度取值为2~3mm,前端斜面的长度取值为10~15mm,确保包裹住尾罩尾端和留出调整区间,避免厚度太薄材料在尾罩上挂不住或者材料太多挂造成材料及加工的浪费。美观,扩容型腔部分的斜度尽量与后端斜度保持一致。

图2 塑封区域示意图

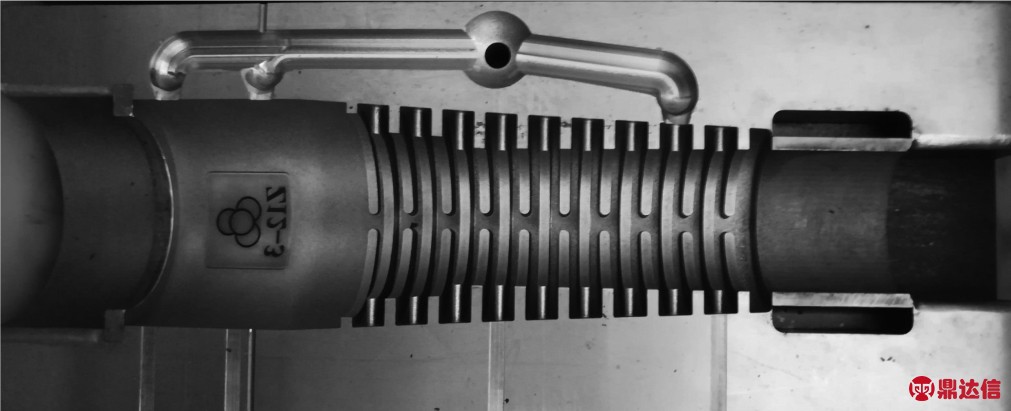

图3 尾罩

后端设计小槽的作用是为了增加塑封后电缆的整体柔韧性,防止电缆在弯曲的过程中撕裂塑封层。槽的宽度和数量应根据塑封区域的外形大小和长度来定,一般来说宽度以2~4mm为宜。对于尾罩外形超过φ40mm的电缆,槽的宽度应设定在3~4mm,一是保证电极具有可加工性,因为当外径超过φ40mm时,成型电极采用数控铣的方式来加工会受到刀具长度的限制,数控加工比较困难。一般的加工方式为中走丝切割成型,因此一般要考虑电加工过程中的带来的热变形影响,如果槽取值太小,对应的电极在中走丝切割过程中和电火花加工过程中易发生较大的热变形,影响电火花加工精度和成型后的外观;二是从加工成本和注射成型方面来考虑,假想将槽宽取值变小,那么同一区域小槽的数量就会相应增多,相应的加工面积和区域就会增多,加工工时和成本就会增加。而在在注射成型过程中,随着小槽数量的增多,注射时所用的材料量会增加,塑料对模具型腔的包紧力也相应增大,电缆在成型后取出力就会增加,在取出过程易发生碰、刮伤的现象,影响成型后的美观和柔韧度,因此适当增加槽间距后,注射成型时的压力和材料在型腔中的流动阻力也会相应的减小,可以避免压力过大引起材料倒灌冲击连接器,造成基座或者插孔(针)脱离的现象。

末端最小部分的外形尺寸应根据导线的大小来定,一般在导线外径的基础上加5~6mm,即对应的塑封后的塑料材料厚度为2.5~3mm。

加工成型的模具型腔如图4所示。

对于后端部分来说,是成型相对复杂的地方,这里存在尾罩(见图3)的导线出口,也是注射成型时,材料容易倒灌进入尾罩的地方,因此这部分必须在注射时采用生胶带缠绕进行保护,缠绕的生胶带会占用一定的模具型腔空间。注射时,塑封材料包裹的量会被减少,在进行模具设计时,要人为的增加这部分腔体的溶胶体积。为了让塑封材料充分的包裹住导线以及生胶带,这部分的型腔尺寸一般在设定导线尺寸的外径基础上加大5~6mm,其长度度为2~3个小槽。为了保证

图4 成型型腔

2.2 两个重要的尺寸

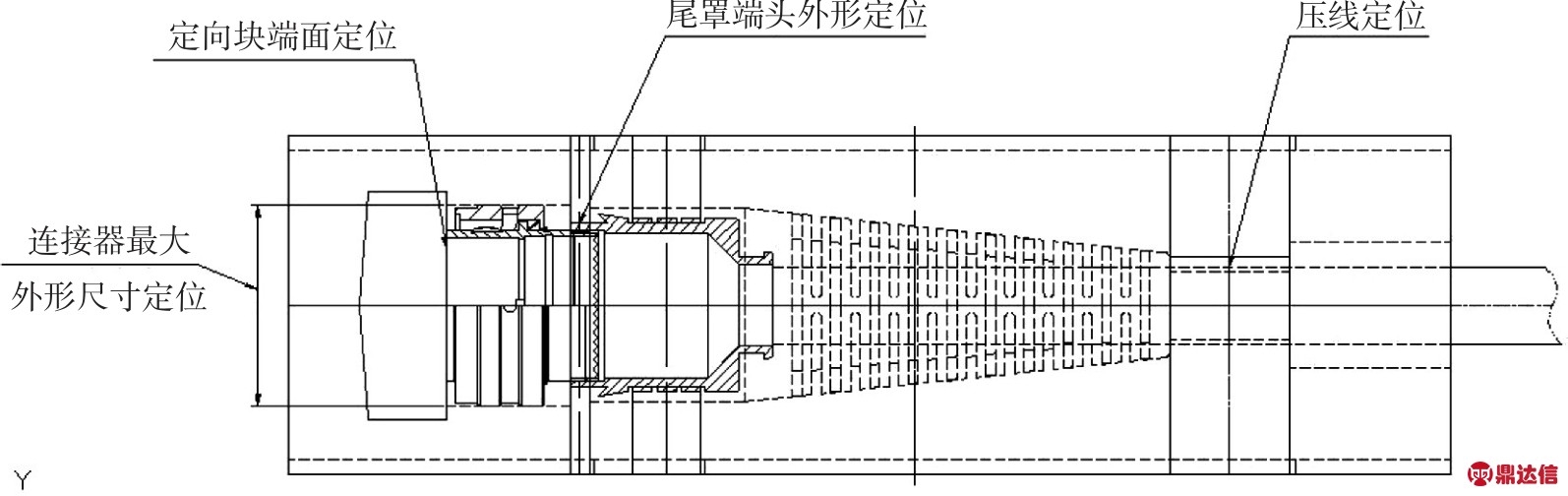

电缆在模具型腔中的定位如图5所示,分为定向块端面定位、连接器最大外形定位、尾罩端头外形定位以及压线定位,这几个定位确保了整个电缆在模具型腔中的位置并形成一个封闭腔体。

2.2.1 定位镶件

定位镶件如图6所示,定位镶件所在的位置就是塑封区域前端的起始点,定位镶件的作用之一是保证模具闭合后,电缆在型腔中不上下窜动;其另一个作用是确保注射成型过程中高温高压的塑料不会溢出到前端连接器中,确保连接器安全。其关键尺寸主要有图6中的D和R,尺寸D是根据尾罩或者连接器尾端的空间距离来设定,一般取3~4mm,确保镶件有一定的强度,并保证定位镶件与连接器之间至少有1mm

的间距,防止定位镶件压伤连接器并保证有一定的调整余地。尺寸R根据尾罩或者连接器尾端的尺寸来定,该尺寸一定要取得合适,一般保证镶件和尾罩或者连接器尾端的配合间隙双面在0.03mm以内,否则要么造成注射过程跑料,要么镶件会压伤尾罩或者连接器尾端,因此,电缆产品设计人员在设计时要将这个部分的尺寸当作重要尺寸来进行标注。

2.2.2 导线尺寸及压线镶件

在20世纪90年代,初景利首次将SERVQUAL的理论引入我国图书馆界,此时才开始了我国图书馆服务评价体系的研究[6]。在我国图书馆十几年的研究与应用中,一些图书馆依据SERVQUAL、LibQUAL+TM服务体系模式,不断形成了适应于我国图书馆的评价指标。见表2。

2001-2012年海南省接待入境旅游者总量呈波动上升趋势,仅2003年和2009年出现下降,2012年的接待量为2001年的1.5倍,其在全国省份中排名较靠后。总量一直低于全国平均值。此外,2001-2012年海南省入境外国游客接待量占其总接待量的比例总体上呈波动上升趋势,仅2009年出现下降。其所占比例从28.37%上升到63.70%,占其总接待量的64.83%,说明外国旅游市场是海南省入境旅游市场的主体部分。港澳台游客接待量总体呈波动下降趋势,且2004年下降最明显,其接待量由32.7万人次下降至29.6万人次。

图5 电缆在模具中的定位示意图

图6 定位镶件

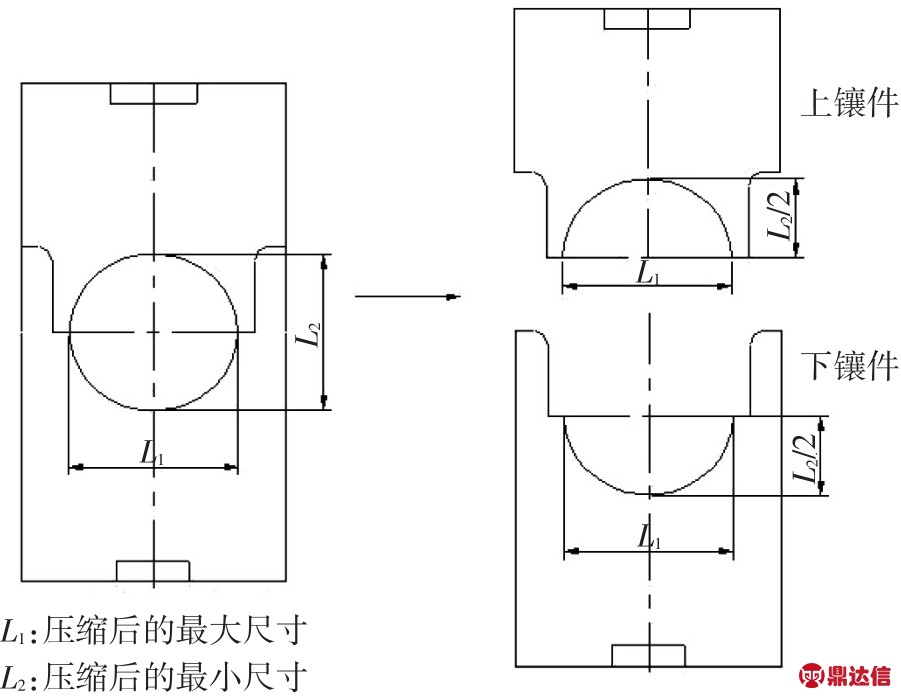

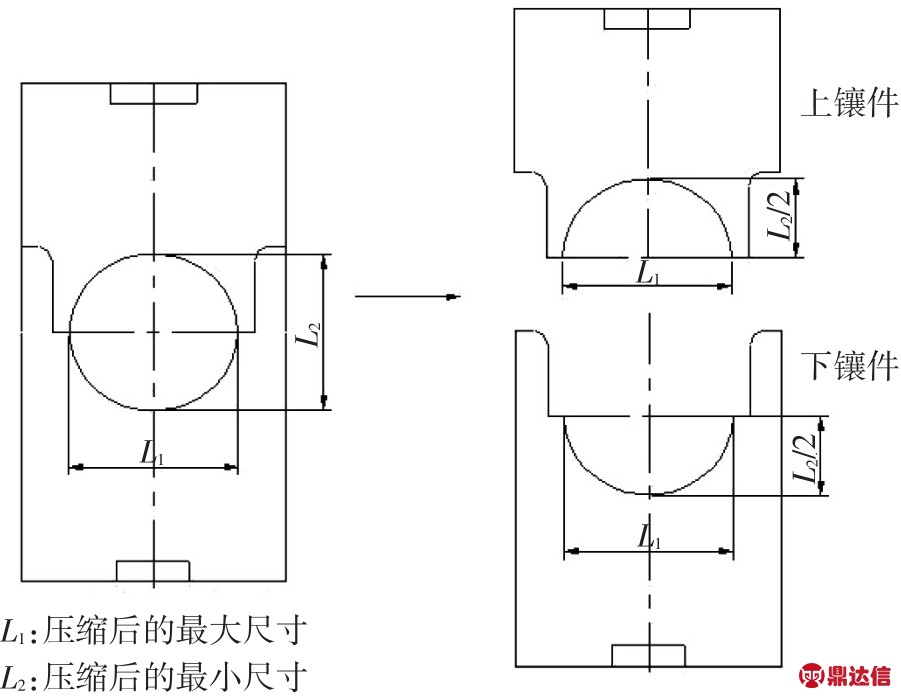

导线的尺寸一致性也是比较关键的因素,在进行产品设计时必须将导线的尺寸作为重要尺寸来标注,确保压线镶件能够压紧导线,防止注射过程跑料,造成二次注射,甚至多次注射而造成电缆报废,影响电缆的加工进度,注射后跑料的情况如图7所示。一旦发生跑料现象,塑封过程就难以进行,形成次品,其中,压线镶件是保证塑封能顺利进行的一个关键镶件,如图8所示,压线镶件的关键尺寸在图示的椭圆部分,其L1尺寸为线缆压缩后的最大外形尺寸,之所以做成椭圆,是因为模具合模后,导线在镶件中会产生一定的形变量,椭圆部分就是为了吸收导线的形变量而设置。这部分的尺寸设置的合理性关系到注射成型的好坏,压缩的程度太大存在压伤导线表面的风险;压缩程度过小,尾端将会出现比较严重的跑料现象,造成成型不好和熔料击穿导线表面保护层的现象,压缩程度过大或者过小都会造成不可逆转的后果。因此导线的尺寸一致性与镶件的保障能力息息相关,一般来说为了保证线尺寸的稳定性,在初次设置镶件椭圆部分尺寸时,一定要测量导线的实际尺寸,形成经验数据。

图7 尾端跑料现象

图8 压线镶件

3 注射前的准备

3.1 试模样件准备

由于电缆的连接器和导线在注射时都已经是成品,损坏后更换周期较长,成本较高,因此对注射的一次成功率要求比较高,为了保证电缆能够一次注射成型,注射前必须做好注射前的试模确认,确认注射过程的各参数,确保一次成功率。经验的做法是按照电缆的塑封部分外形1:1来做一根试模样件。为节约成本,取对应的连接器和尾罩的最大外形为一个单元,车削成型,然后在这个单元的尾部接上一小段线缆,形成样件。采用用样件试模来确认注射压力,注射时间以及注射量,最大化的保证一次成功率,减少返工的几率,节约成本。

此刻,盗走尸体的这只山精,体型粗壮,比成人还要高着一头,一身漆黑油亮的毛,蓬松而茂密,一看便是一只正处壮年的雄性山精。

3.2 电缆装配过程控制

为了确保注射过程的一次成功率、一致性,在电缆的装配过程中,导线从尾罩部分出来以后,一定要对导线进行居中处理,防止装配后的导线有偏斜,扭曲的现象,这一点对于导线较为粗大的电缆来说尤为重要,一旦导线部分发生偏斜,整个电缆在模具中就会出现摆不平的现象,也无法进行校正处理,注射后会出现材料壁厚不均,包裹不住导线的现象,导致塑封失败。

4 注射过程的调整

注射时难免也会出现注射异常的情况,如注射未成型以及注射过程跑料,能采取的补救措施就是去除未成型材料,对其进行二次注射,注射过程对注射量和压力进行适当的调整,保证注射成功。在二次注射前要确认注射材料是否有倒灌现象,是否对连接器造成了损害,如无此类现象,则将去除注射材料的电缆放置在待注射区自然冷却后再进行注射,避免连续注射引起温度过高对连接器的性能产生影响甚至是报废。

人们对继续教育的需求从以往注重学历补偿到现阶段的以职业技能提高和职业素养提升为主,逐步向终身化的继续教育目标发展。如何提供适合社会经济发展要求和学习中多样化、个性化需求的各类非学历教育资源供给摆在了继续教育面前。

总的来说,塑封好的电缆应该表面无明显留痕,外观均匀一致,小槽成型完整,标识鲜明,成型后的圆形连接器塑封电缆如图9所示。

2016年许昌市主城区绿地建设状况:城市绿地总面积达到1227公顷,城市中心区人均公共绿地6.5平方米,城市建成区绿化覆盖率达32.68%,呈现出“城区绿岛、城郊林带、城外林网”的城市森林景观,形成了200多公里的城市生态防护林体系。2017年许昌市主城区绿地建设状况:全市建成区绿地率36.46%,绿化覆盖率40.62%,人均公园绿地面积12.34平方米,公园数量逐年增加。

图9 圆形连接器塑封电缆

5 结束语

本文通过对圆形电缆塑封模具设计过程的总体描述,阐述了塑封模具设计和注射过程要注意控制的因素,主要涉及以下几个方面:

(1)各部分的定位配合尺寸要明确,包括尾罩的前端尺寸,导线外形尺寸等。

2.5 稳定性考察 5-羟色胺和 5-HIAA 待测物测定结果的相对偏差范围为 -3.90%~8.90%,RSD均<15.00%,表明样本稳定性良好。

(2)型腔塑封区域的设计应遵循合理、实用、美观的原则。

(3)既注重设计环节的把控,也应注意注射前的控制及注射过程中的控制,确保注射过程能够顺利进行,减少返工和报废。