摘 要:为完善微机电系统(Micro Electro-Mechanical Systems,MEMS)火工品薄膜换能元设计理论,减小微尺度下换能元参数的设计误差,保证设计电阻及MEMS火工品的作用性能,理论分析了微尺度下薄膜电阻率的影响因素,采用磁控溅射进行了不同材料(Al、W、Cr、Ni-Cr)、不同微纳米厚度(<2μm)薄膜的制备,并对不同厚度薄膜的电阻率参数进行表征,揭示了微纳尺度下电阻率的尺度效应规律,获得了相应的拐点数据。

关键词:MEMS换能元;金属薄膜;尺度效应;电阻率

MEMS火工品是指基于MEMS技术或与MEMS工艺兼容的火工品技术,其尺寸特点为换能器件和药剂结构尺度在微米量级,核心器件尺度在亚毫米量级,系统尺度在毫米量级。该类火工品可将信息控制、安执机构和起爆单元集成一体,具备信息化、微小型、多功能等特征,是信息化、智能弹药的关键基础技术[1-3]。MEMS火工品换能元作为MEMS火工品中实现能量转换功能的核心器件,一般为采用金属薄膜材料制作的平面电阻,并通过电阻发热等形式实现与含能药剂的能量传递与放大。理想的MEMS火工品换能元应该具有较低的发火能量,同时具有较高的能量转换效率[4],主要受换能元电阻值与桥区图形结构影响。因此,在换能元的设计过程中需要着重考虑点火电阻值与桥区图形结构的设计。

目前关于基底材料[5-6]以及桥区结构[7-9]对换能元性能的影响研究较多,但针对不同材料及其微观结构尺度对换能元性能的影响研究未见报道[10]。基于此,本文结合理论分析了MEMS换能元薄膜电阻率的影响因素,并采用磁控溅射技术制备了不同材料、不同厚度的金属薄膜,对所制备薄膜的结构形貌参数进行表征分析,获得了基础数据与试验结果,验证了微纳尺度下电阻率的尺度效应规律,同时为MEMS火工品换能元的优化设计与样品制作提供了重要支撑。

1 金属薄膜电阻率影响因素理论分析

材料电阻率是表征物质电阻特性的物理量,是材料本身的电学性质。块体金属材料的电阻率与其自由电子平均自由程的乘积为一个常数,与材料的几何尺度无关。随着微/纳米技术的发展,在微/纳尺度器件中金属材料的几何尺度或微观结构尺度从宏观尺度逐渐减小到微米、亚微米甚至纳米量级,其室温电阻率往往表现出明显的尺寸效应,即当金属材料结构达到亚微米级以下时,其电阻率发生明显的陡升。若仍旧采用金属材料常规体电阻率进行MEMS换能元的设计,将导致设计电阻与测试电阻存在较大偏差问题,影响MEMS火工品换能元电阻设计的准确性。

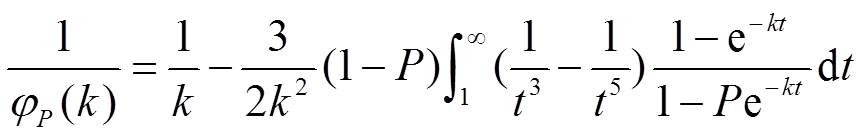

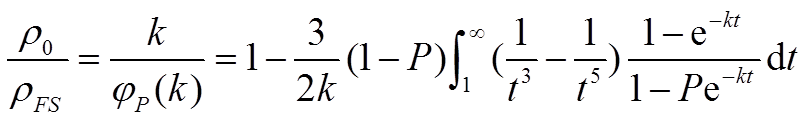

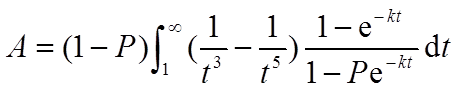

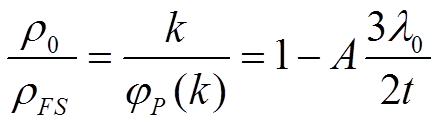

关于金属材料电阻率计算理论,Fuch-Sondheimer(F-S)[11-12]、Mayadas-Shatzke(M-S)[13]模型给出了较为详细的解释。其中,F-S理论重点考虑平均自由程λ的统计学分布规律以及薄膜表面的影响,给出了影响材料薄膜表面电阻率的具体参数:

(1)

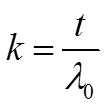

(1)式(1)中:ρ0为块体金属的电阻率;ρFS为薄膜表面的电阻率;其中

(2)

(2)

两侧同时乘以k,可得到:

(3)

(3)令 ,又

,又 ,则式(3)可变成:

,则式(3)可变成:

(4)

(4)

式(2)~(4)中:λ0为块体金属的平均电子自由程;t为薄膜厚度;P为被薄膜表面弹性反射电子的分数,介于0~1;P=0时为全漫反射情况;P=1时为全镜面反射情况。

由式(4)可知,当薄膜厚度达到微纳尺度时,其薄膜电阻率ρFS 与膜厚并不是线性关系。随着膜厚减小,其薄膜电阻率ρFS将急剧增大。

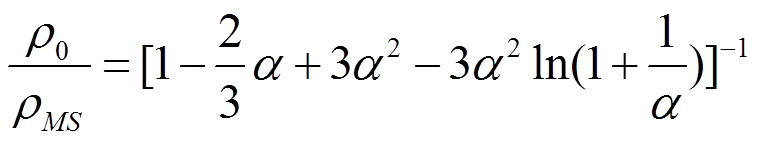

针对微观结构形貌的影响,M-S理论充分考虑材料内部微观结构参数的影响,尤其是薄膜在沉积过程中晶界和平均晶粒尺寸的差异,提出用反射系数R表示晶界对电阻率的影响,即:

(5)

(5) (6)

(6)

式(5)~(6)中:ρMS为晶界影响下的电阻率;D为晶粒尺寸;R为晶界反射系数,介于0~1之间,表示电子经过晶界反射后垂直电场方向的几率:R=0表示完全镜面反射情况;R=1表示完全漫反射情况。对于块体金属,RAl=0.17。

综上理论,金属薄膜的电阻率高于相应的块体材料,主要原因是薄膜表面散射和晶界散射的作用。因此,金属薄膜达到微米/纳米级时会表现出明显的尺度效应,薄膜厚度越小,一般晶粒尺寸会越小,薄膜电阻率越大。对于薄膜厚度小于某一临界尺度(一般在100nm以内)的金属薄膜,界面散射和晶界散射同时起作用;对于薄膜厚度大于某一临界尺度的金属薄膜,界面对自由电子的散射作用减弱,晶界对电阻率的贡献起决定性的作用。

由于MEMS火工品换能元电阻层薄膜厚度的研究范围在0.2~1.0μm,因此重点关注晶界对电阻率的影响。晶界对电阻率的影响主要是增加了薄膜的残余拉应力,而薄膜残余拉应力与(111)取向密切相关[14]。对应于表面能,密排面(111)对应的表面能最小;对应于应变能,(111)取向的晶粒中应变能密度最大。也就是说,随着残余拉应力的增加,薄膜(111)取向呈增强的态势。此时,薄膜中应变能集聚越多,导致晶粒变形越厉害,晶界扭曲程度增加,晶界对电子造成的散射就会越显著,薄膜电阻率相应增大。

2 金属薄膜的制备与性能表征

2.1 金属薄膜的制备

采用相同的基底材料,因此不考虑基底材料对金属薄膜电阻率的影响,在金属薄膜制备过程中采用76mm×25mm×1mm载玻片作为金属薄膜的基底层,其中载玻片中间部分采用聚酰亚胺胶带进行遮挡,样品制备后去除胶带,以保持样品台阶,用于样品厚度测试。

实验利用美国丹顿公司的DISCOVERY635磁控溅射机进行薄膜制备,靶材采用Al靶(纯度为99.99%),根据前期工艺积累,确定Al最佳溅射工艺为0.5A/20sccm,依据MEMS火工品换能元加热层尺度研究现状,制备厚度从0.2~2.0μm,梯度为0.2μm的金属Al薄膜,通过溅射时间控制薄膜厚度。同样,针对金属Cr、W、Ni-Cr等材料进行探究。

2.2 金属薄膜的表征分析

2.2.1 金属薄膜表面形貌表征

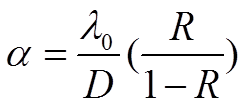

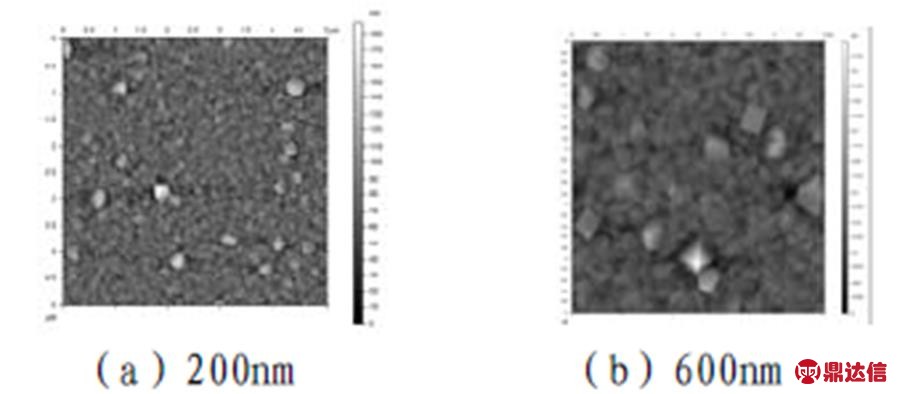

首先,采用SEM对制备的不同厚度金属Al薄膜的粒径和均一性进行测试,获得的部分结果如图1所示。通过对比分析可知:在研究的法向尺度范围内,薄膜厚度越小,颗粒度也越小,表面更加平整。

图1 Al薄膜的SEM测试结果

Fig.1 Test result of SEM of Al film

然后,采用AFM对制备的不同厚度金属Al薄膜的表面粗糙度进行测试,测试部分结果如图2所示,所得Al表面粗糙度(Rq)为15.2nm和33.5nm,表明薄膜表面一致性控制较好。

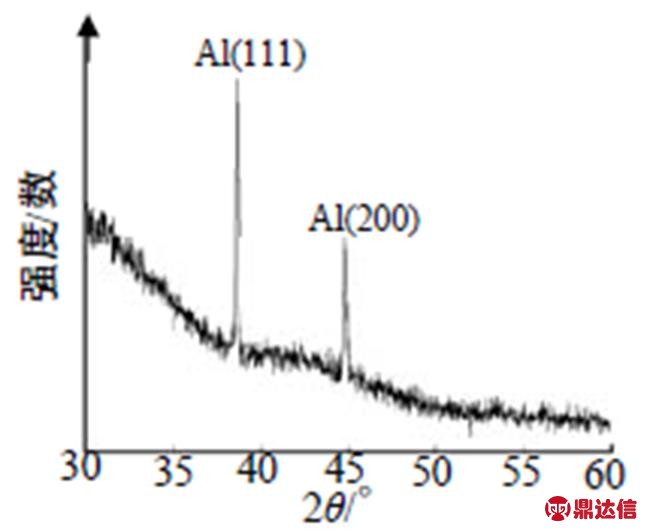

利用X射线衍射仪对Al薄膜表面进行分析,衍射图谱如图3所示。与Al的标准图谱进行对比,分析表明:薄膜中Al主要以正方晶系存在,未检测到Al2O3,其可能以非晶或弱的多晶状态存在;薄膜中Al(111)取向明显高于标准图谱中Al(111)取向的强度,即薄膜中应变能聚集较多,增加了晶界的扭曲程度,导致晶界对电子的散射增加,从而使得薄膜电阻率异常增大。

图2 Al薄膜的AFM测试结果

Fig.2 Test result of AFM of Al film

图3 Al薄膜的XRD衍射图谱

Fig.3 Resistivity fitting curve of Al film

2.2.2 薄膜电阻率特性分析

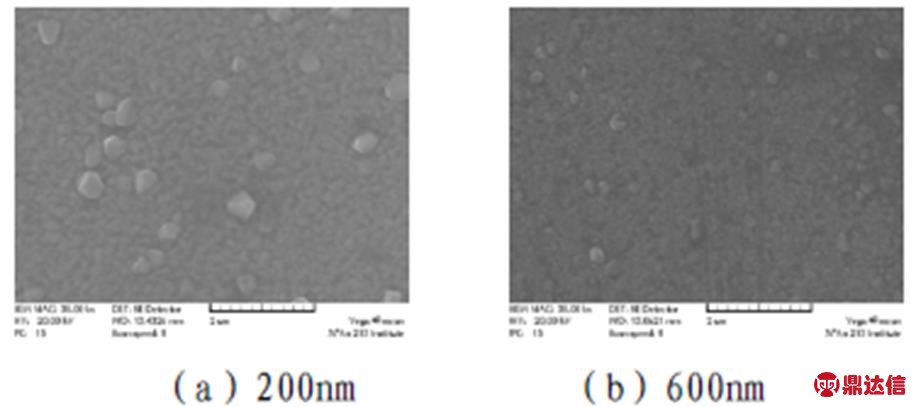

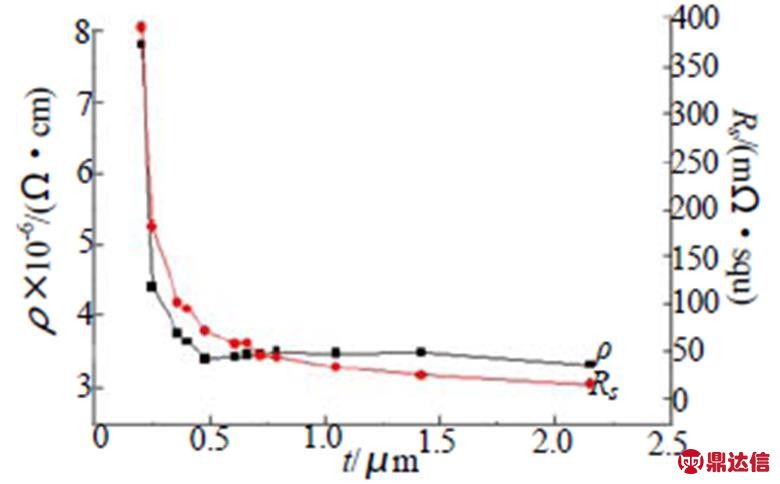

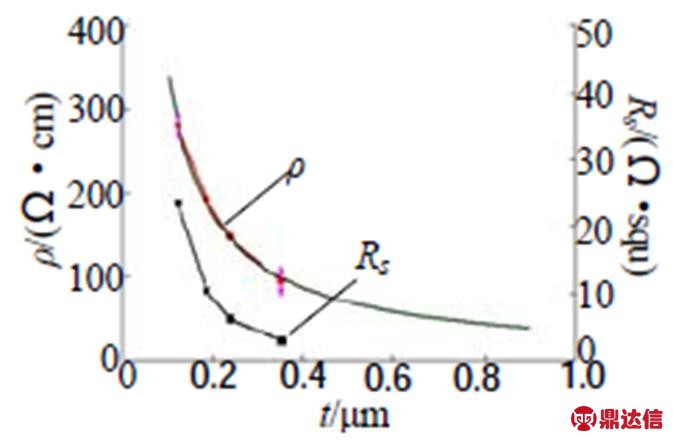

在完成金属薄膜表面粒径、粗糙度以及XRD衍射图谱分析之后,利用台阶仪对制备的不同厚度Al薄膜进行厚度测量,取3次测量的平均值为薄膜厚度;随后,利用四探针对不同厚度下的Al薄膜方块电阻(Rs)进行测量,获得Al膜不同厚度下的方块电阻及电阻率参数,数据如图4所示。

图4 不同厚度Al薄膜方块电阻及电阻率曲线

Fig.4 Square resistance and resistivity of Al film with different thickness

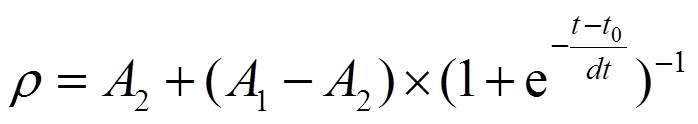

由图4可知,Al薄膜方块电阻(Rs)与电阻率(ρ)的变化趋势一致,即随着薄膜厚度增大而减小,逐渐趋于金属Al体电阻率(2.75μΩ∙cm);当厚度小于300nm时,电阻率开始陡升,在200nm时达到了7.89 μΩ∙cm,增加了将近200%,趋势较为明显。随后对试验获得的Al薄膜电阻率数据进行玻尔兹曼拟合,获得特定法向尺度范围内(0.2~2.0μm)金属Al薄膜电阻率(ρ)与薄膜厚度(t)关系,见方程(7),拟合度R2为0.991 88,拟合曲线如图5所示。

(7)

(7)式(7)中:A1=2 647.976 15,A2=3.474 71,t0=-0.011 42,dt=0.032 95。

图5 不同厚度Al薄膜电阻率拟合曲线

Fig.5 Resistivity fitting curve of Al film with different thickness

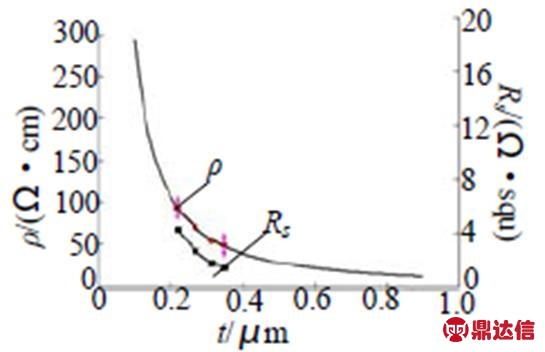

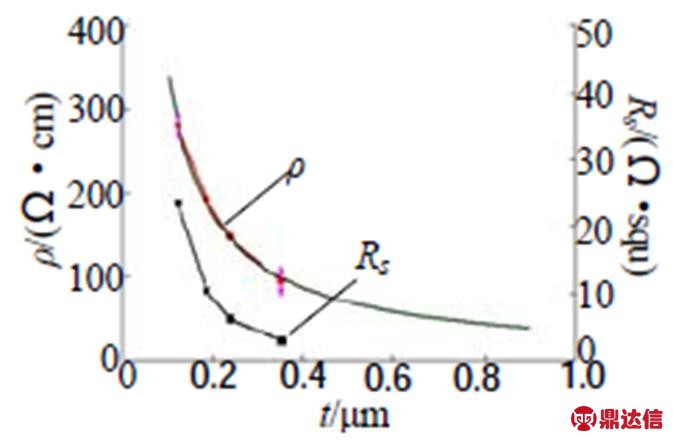

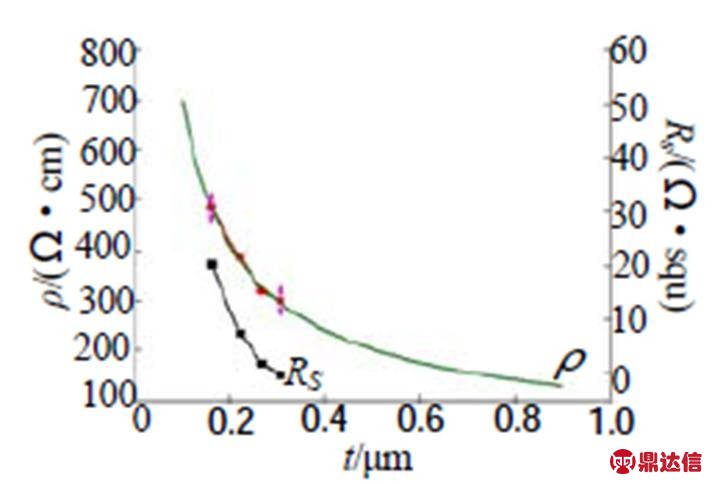

同样,针对制备的不同厚度Cr、W和Ni-Cr薄膜进行厚度、方块电阻(Rs)以及电阻率参数测试表征,获得数据如图6~8所示。

图6 不同厚度Cr薄膜方块电阻及电阻率曲线

Fig.6 Square resistance and resistivity of Cr film with different thickness

图7 不同厚度W薄膜方块电阻及电阻率曲线

Fig.7 Square resistance and resistivity of W film with different thickness

图6为不同厚度Cr薄膜方块电阻、电阻率测试曲线和电阻率拟合曲线。由图6可知,Cr薄膜方块电阻(Rs)与电阻率(ρ)的变化趋势一致,即随着薄膜厚度增大而减小,逐渐趋于金属Cr体电阻率12.9μΩ∙cm;由于Cr薄膜数据点采集相对较少,采用Boltzmann拟合时拟合度R2较差,因此选择Allometric函数对其进行幂指数拟合,拟合度为0.987 52,拟合方程为式(8)。

ρ=a×t b (8)

式(8)中:a=10.336 77,b=-1.452 96。

图7为不同厚度W薄膜方块电阻、电阻率测试曲线和电阻率拟合曲线。由图7可知,W薄膜方块电阻(Rs)与电阻率(ρ)的变化趋势一致,即随着薄膜厚度增大而减小,逐渐趋于金属W体电阻率5.5μΩ∙cm;选择Allometric函数对其幂指数进行拟合,拟合度为0.996 44,拟合方程为式(9)。

ρ=a×t b (9)

式(9)中:a=35.147 68,b=-0.983 84。

图8为不同厚度Ni-Cr薄膜方块电阻、电阻率测试曲线和电阻率拟合曲线。

图8 不同厚度Ni-Cr薄膜方块电阻及电阻率曲线

Fig.8 Square resistance and resistivity of Ni-Cr film with different thickness

由图8可知,Ni-Cr薄膜方块电阻(Rs)与电阻率(ρ)的变化趋势一致,即随着薄膜厚度增大而减小,逐渐趋于金属Ni-Cr体电阻率90μΩ∙cm;选择Allometric函数对其进行幂指数拟合,拟合度为0.990 13,拟合方程为式(10)。

ρ=a×t b (10)

式(10)中:a=118.835 07,b=-0.768 87。

由上述结果可知,金属薄膜厚度小于1μm时,薄膜电阻率随着厚度减小而迅速增大,当金属薄膜厚度大于1μm时,薄膜电阻率逐渐趋于金属体电阻率。分析原因,认为金属在刚开始沉积时,膜主要呈岛状结构,此时,导电机制为热电子发射隧道运动,所以电阻率较大。随着薄膜厚度增加,薄膜慢慢由岛状结构变为网状结构,此时,电子穿过优先导电通路而形成渗流导电,使导电性能大大增加,故电阻率会随着薄膜厚度增加而急剧减小。当形成连续薄膜时,薄膜主要呈现金属性质,随着薄膜厚度的增加,薄膜电阻率逐渐趋于金属体电阻率,主要是因为随着薄膜厚度增加,薄膜晶粒增大,减小了电子在晶界中的散射,从而使电阻率降低。但是,薄膜的电阻率始终会大于该金属块材的电阻率,这是因为薄膜结构较块材疏松,并且具有很多缺陷或者含有杂质。

3 总结与展望

MEMS换能元的薄膜电阻率是影响其电阻性能以及发火性能的关键参数,与薄膜的制备工艺、尺度、材料等有重要关系。本文理论分析了薄膜电阻率的影响因素,并针对Al、Cr、W和Ni-Cr等材料进行了微尺度下薄膜电阻率的测试与表征,初步获得了金属薄膜的尺度效应关系。金属薄膜的电阻率高于相应的块体材料,主要原因是薄膜表面散射和晶界散射的共同作用。当金属Al薄膜厚度小于300nm时,电阻率开始陡升,200nm时达到7.89μΩ∙cm;金属Cr、W和Ni-Cr薄膜厚度小于1μm时,电阻率随厚度减小增加趋势更加明显。随着材料微观结构尺度和几何尺度的进一步减小,微尺度下火工品设计的基本理论必将面临挑战,需要着重考虑薄膜电阻率尺度效应。