摘 要:光导开关对重掺杂半导体基底与多层金属电极形成的欧姆接触有很高的要求,欧姆接触的质量直接影响光导开关的效率、增益和开关速度等性能,因此准确地测量光导开关欧姆接触的参数非常重要。文章对适合光导开关的欧姆接触电阻率的测量方法进行了系统的归纳和整理,分析了各种测试方法的优点和局限性,明确了各测试方法的适用范围,对后续测试方法的改进提出了建议。

关键词:光导开关;欧姆接触电阻率;矩形传输线模型;圆形传输线模型

0 引 言

光导开关具有功率密度高(MW量级)、响应速度快(ps量级)、触发抖动低(ps量级)、抗电磁干扰能力强(良好的光电隔离)、体积小及易集成等优点,在大电流点火装置、拒止武器和高功率微波系统、精密时间同步、THz技术、瞬态测试、冲激雷达、电磁干扰与攻击系统等领域应用广泛[1]。光导开关的核心部分是重掺杂半导体基底与多层金属电极形成的欧姆接触。欧姆接触的性能直接决定了光导开关的性能,因此准确地测量光导开关欧姆接触的参数是研究光导开关的先决条件。

除显微镜直接观察和原子力显微镜(atomic force microscope,AFM)原子力扫描等直观观察手段外,一般是通过电流-电压特性和接触电阻率来评价欧姆接触的质量。接触电阻率是表征欧姆接触质量优劣的一个定量标志。欧姆接触的性能越好,其接触电阻率越低[2]。

本文对适合光导开关的欧姆接触电阻率的测量方法进行了归纳和整理,分析了各种测试方法的优缺点和适用范围,并对测试方法的改进提出了建议。

1 接触电阻率的定义

金属和半导体接触界面的接触电阻无法直接测量,所以引入接触电阻率ρc来表征接触电阻的大小。ρc是评价欧姆接触好坏的重要参数,是指金属和半导体接触横截面积S与金属和半导体之间形成的电阻Rc的乘积[3],即

(1) 通过计算金属半导体接触的电流-电压特性得到接触电阻率ρc,即

(2) 理论上可以根据(2)式载流子的输运机制求出ρc,但是计算较复杂,所以实际上常根据(1)式用实验方法来测量出Rc后再求得ρc。

2 接触电阻率测量方法

2.1 矩形传输线模型(RTLM)

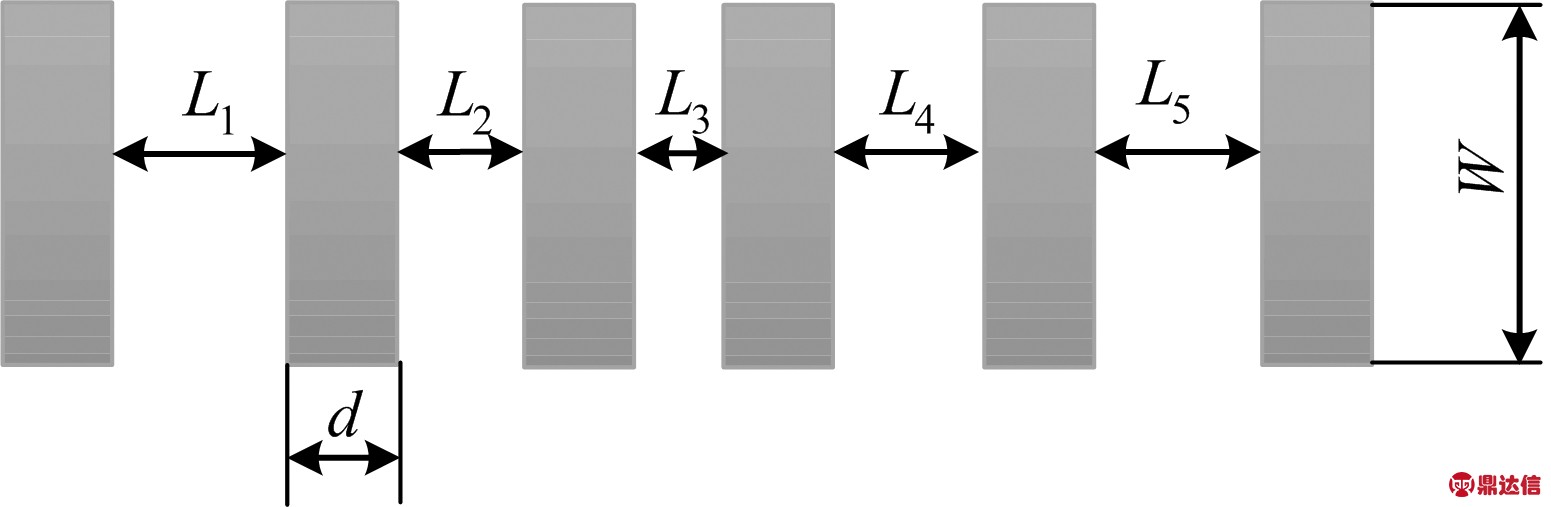

在薄层材料欧姆接触电阻的测量中,目前采用最广泛的方法之一是传输线模型(transmission line model,TLM),该模型最早由Shockley引入,后来由Berger作了进一步的改进[4]。在与周围环境绝缘的条形半导体材料上,制备间距不等的长方形接触块(一般为6个),如图1 所示。

图1 矩形传输线模型示意图

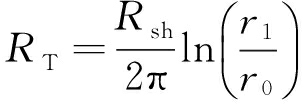

分别在2个不同距离(Ln)的长方形接触间通恒定电流I,并测出相应的电压V,可得总电阻RT,其表达式为

(3)

(4)其中,LT为传输线长度;W为接触金属的宽度;Rsk和Rsh分别为接触下的方块电阻和薄层材料本身的方块电阻。

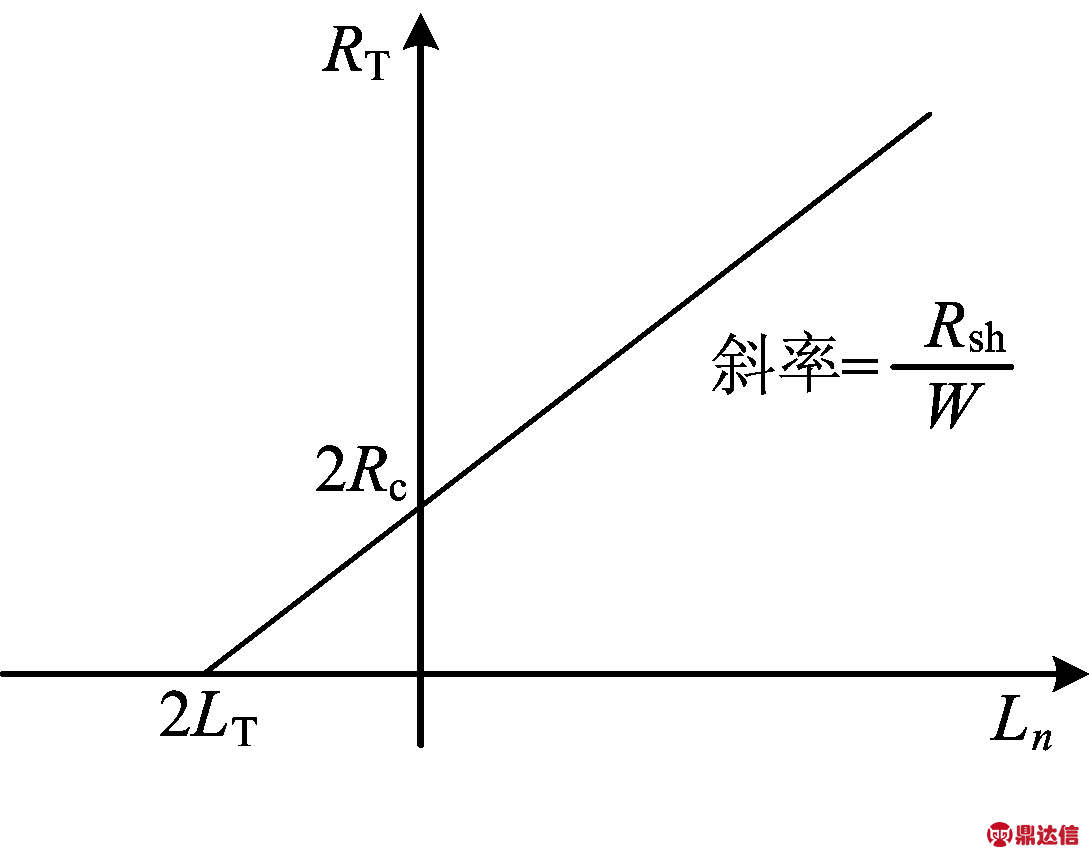

对应不同的距离Ln测出一组RT,做出的RT=f(L)曲线如图2 所示,这些点可以拟合成一条直线;当Ln=0时,在RT轴上的交点为2Rc,即可得到Rc值。直线的斜率为Rsh/W,Rsk和Rsh相差很小时近似相等的直线在横坐标的截距为2LT。由(3)式可得

(5) 将(4)式带入(5)式,可计算得到ρc,即

由于光刻工艺水平的局限性,接触金属的宽度W不可能和下面接触的半导体宽度完全一样,所以由台面和电极接触引入寄生电阻不可避免,另外样品还需要进行台面腐蚀,制备过程复杂,这些都是TLM方法的缺点。但TLM方法计算过程简单,在光刻工艺水平高的情况下可采用此模型。

图2 矩形传输线模型测量曲线

2.2 改进的侧壁矩形传输线模型(STLM)

矩形传输线模型比其他测试方法减少了二维电流的聚集,但是接触下方不均匀电流的扩散和聚集影响了ρc测量精度的进一步提升。为了解决该问题,文献[5]提出了一种侧壁矩形传输线的改进方法。

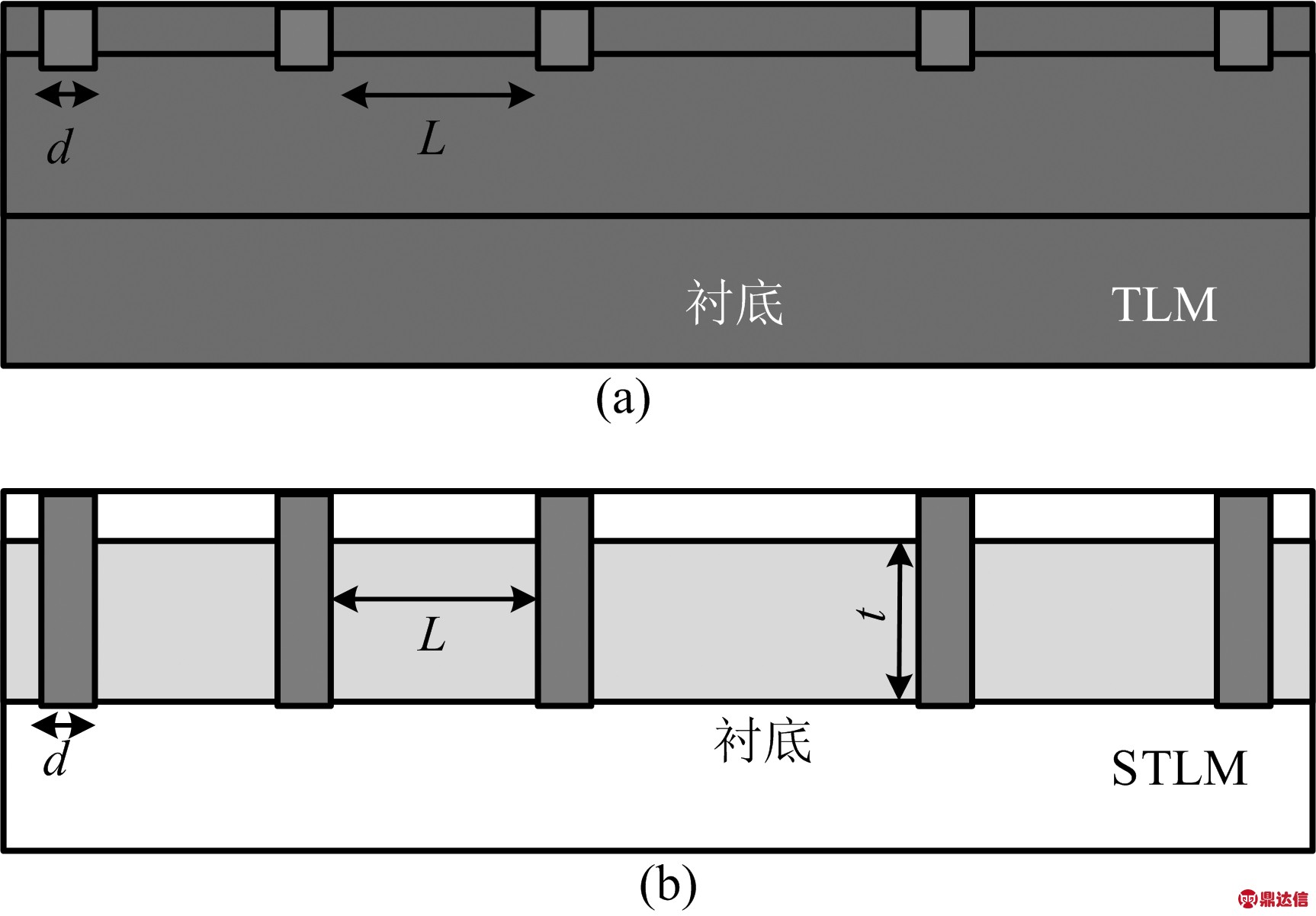

侧壁矩形传输线模型(side-wall transmission line model,STML)是在电极制作时将接触孔刻蚀至衬底,从而使电极接触衬底,避免下方不均匀电流的出现,其结构示意图如图3所示。

图3 侧壁矩形传输线模型示意图

同矩形传输线模型一样,分别在2个不同距离的长方形接触间通恒定电流I,并测出相应的电压V,利用(3)式求得总电阻RT。传统的矩形传输线方法电阻率的计算公式为ρc=RcWLT,由于侧壁矩形传输线模型电流流向为侧向电流,其电流收集面积为Wt,因此电阻率计算公式为ρc=RcWt。实验数据表明,侧壁矩形传输线测量精度比传统的矩形传输线方法提高了1倍。

2.3 圆点传输线模型(CDTLM)

文献[6]提出了圆点传输线模型(circular dot transmission line model,CDTLM),采用圆形电极代替长方形电极。该模型无需对样品进行台面绝缘,制作工艺简单,模型如图4所示。

图4 圆点传输线模型示意图

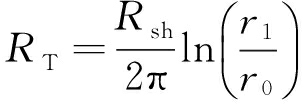

在材料表面制作一组圆形电极,每个圆形金属电极的半径r0相同,在圆形金属电极外部留下一个圆环状的空白区域,且每个圆环的外径rn是逐渐增大的,从小到大依次为r1、r2、r3、r4、r5、r6,由此可以得到不同圆环的宽度dn。在圆环外是大面积的金属。在圆环金属电极两端加一恒定电流I,用探针测量得到相应的电压V,得到测量电阻RT。RT由圆环两侧的接触电阻和半导体材料的体电阻构成,可表示为

(6)其中,Rsh为半导体材料的方块电阻;LT为传输距离,它与方块电阻和接触电阻率ρc的关系为

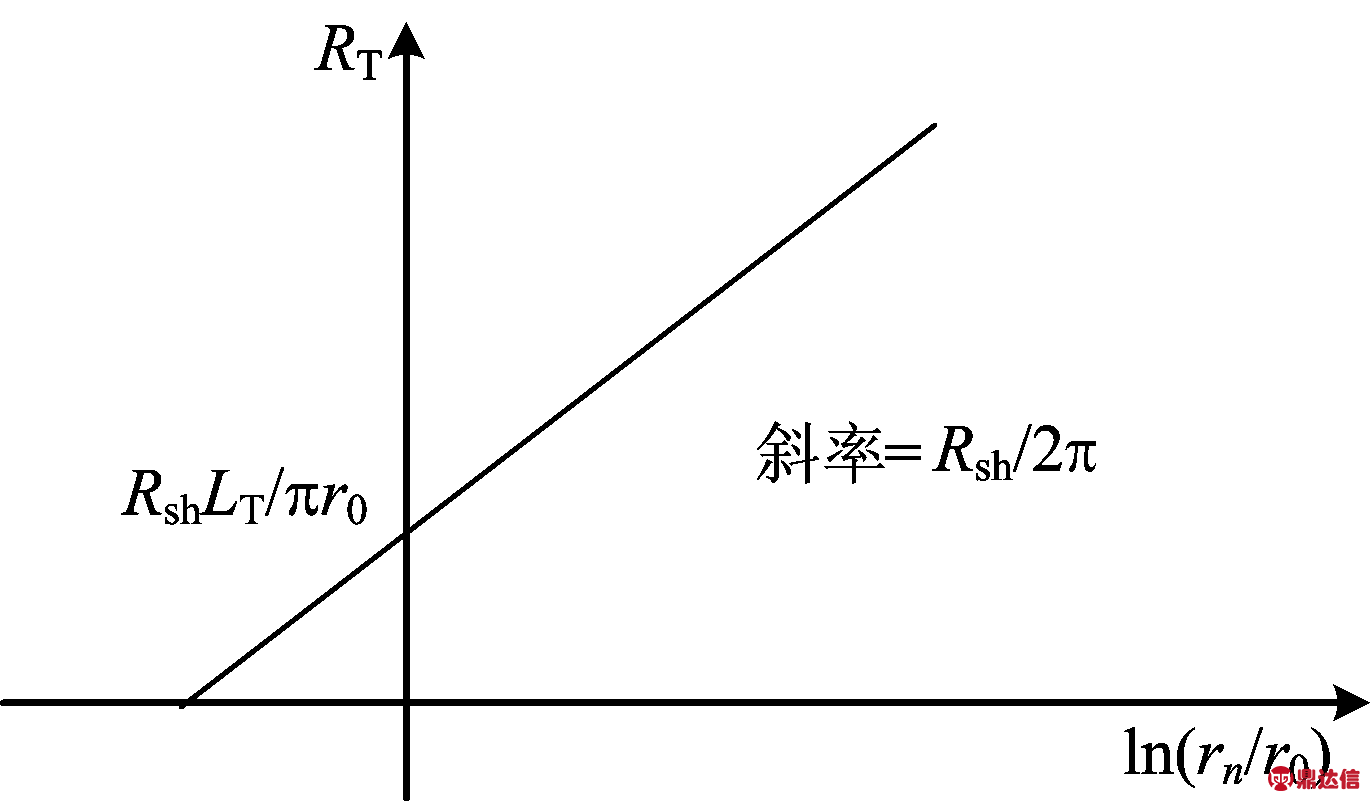

(7) 以ln(rn/r0)为横坐标、RT为纵坐标,可做6个点的散点图,由于rn-r0很小,可近似认为rn=r0,因此理论上RT-ln(rn/r0)的曲线是直线,对它们进行最小二乘法拟合,得到一条描述RT-ln(rn/r0)关系的直线,如图5所示。该直线的斜率为Rsh/2π,在坐标ln(rn/r0)=0处的截距为RshLT/πr0,从而得出LT,最后根据(7)式求出接触电阻率。

大量的科研事实表明,传输线模型在测量ρc的准确度方面优越于其他模型,其数据采用作图法处理也很方便。采用CDTLM得到的结果较为精确,不会因为理论尺寸和实际尺寸上的差别引起较大的误差,这是该方法的一个主要优点。由于rn-r0一般为几到几十微米,样品在表面上裸露出来的面积很小,因此由扩展电阻引起的误差也相应地较小。

图5 圆点传输线模型测量曲线

2.4 圆环传输线模型(CRTLM)

圆环传输线方法是文献[7]为使样品制作更方便而提出的,该方法既不需要接触圆形与衬底的隔离,也不需要台面刻蚀,因此制备接触的过程十分简单。圆环传输线模型(circular ring transmission line model,CRTLM)如图6所示,它是由中心接触圆和2个同心圆环构成的。

图6 圆环传输线模型示意图

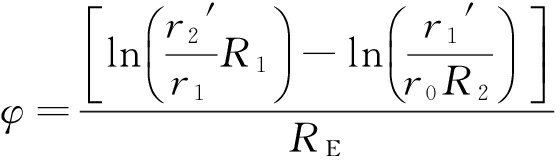

测量时,需要测量电极A、B间电阻R1与电极B、C间电阻R2和端电阻RE,因此该方法也称为三电阻法。端电阻RE定义为电极A、B间输出电流为0时输出电压与输入电流的比值。间接测量端电阻RE的方法是在电极A、B间通以电流测量两电极间电阻R1,同理测量电极B、C间电阻R2及电极A、C间电阻R3,由RE=(R1+R2-R3)/2得到RE。再根据(8)式,即

(8)得到中间量φ,参考文献[7]可得其表达式为:

(9)

其中

(10)

(11)

(12)

(13)

(14)

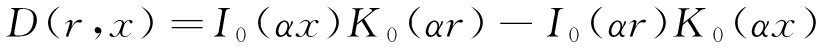

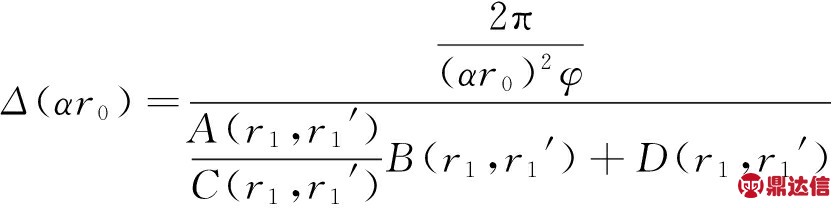

其中,I0、I1为第1类零阶和一阶修正的Bessel函数;K0、K1为第2类零阶和一阶修正的Bessel函数。由(9)式求出αr0后,代入(15)式,可得到Δ值。

(15)

最后由(16)式计算出ρc,即

(16)

该方法考虑了接触区半导体薄层电阻的改变,使测试结果更精确,且工艺简单,但是在数学计算上非常复杂。尽管计算机软件可以解决这一问题,但是由复杂计算和测量误差带来的一系列问题,使该方法的应用受到了限制。

2.5 改进的圆环传输线模型

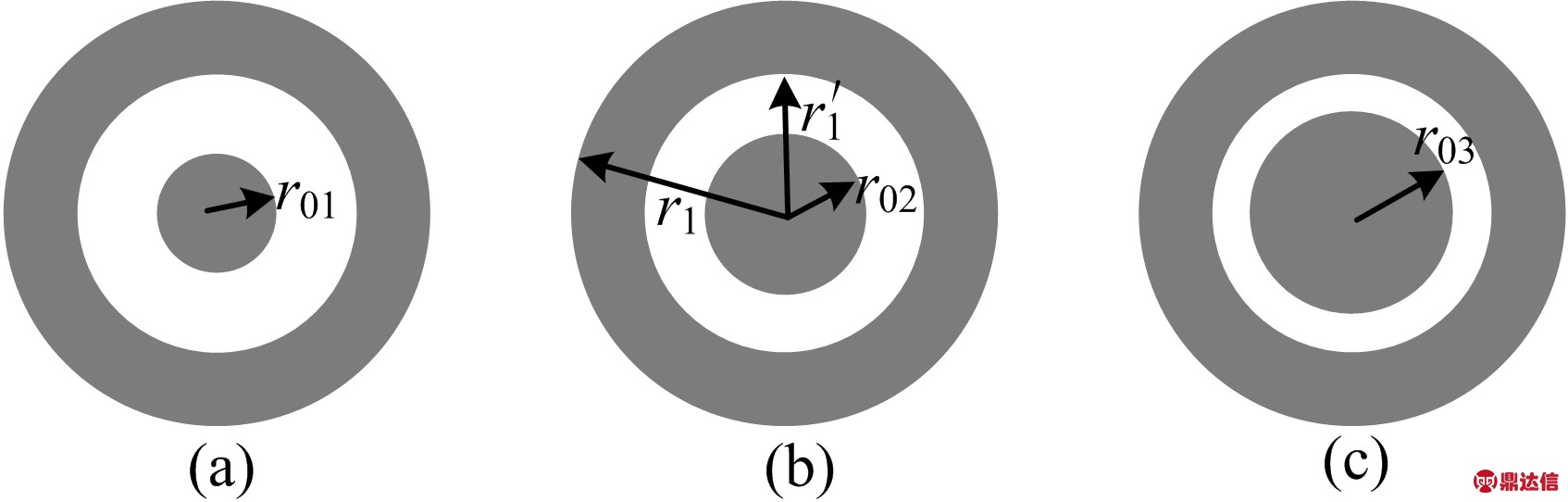

针对圆环传输线方法计算过于复杂的问题,文献[8]提出了一种两电极的改进型圆环传输线方法。该模型不需要误差校正且不受寄生电阻的影响,其示意图如图7所示。

图7 改进的圆环传输线模型示意图

该模型由内部圆形电极和外部环形电极组成。内部圆形电极从左到右逐渐增大,其半径分别为r01、r02、r03。外部环形电极大小相等,其内、外径分别为r1′和r1。在内外电极两端加一恒定电流I,用探针测量得到相应的电压V,测得其总电阻分别为RT1、RT2、RT3。总电阻RT由中央电极的接触电阻RC0、中间半导体圆环的寄生电阻RP和外部圆环电极的接触电阻RC1组成,即

(17)

根据文献[7]可得RC0、RP和RC1的解析公式分别为:

(18)

(19)

(20)

三对电极的总电阻可表示为:

(21)

(22)

(23)

由(18)~(22)式可以推出:

(24)

其中

同理可得:

(25)

其中

在线性传输线模型中α与传输长度LT的关系为:

(26)

同理可以推出:

(27)

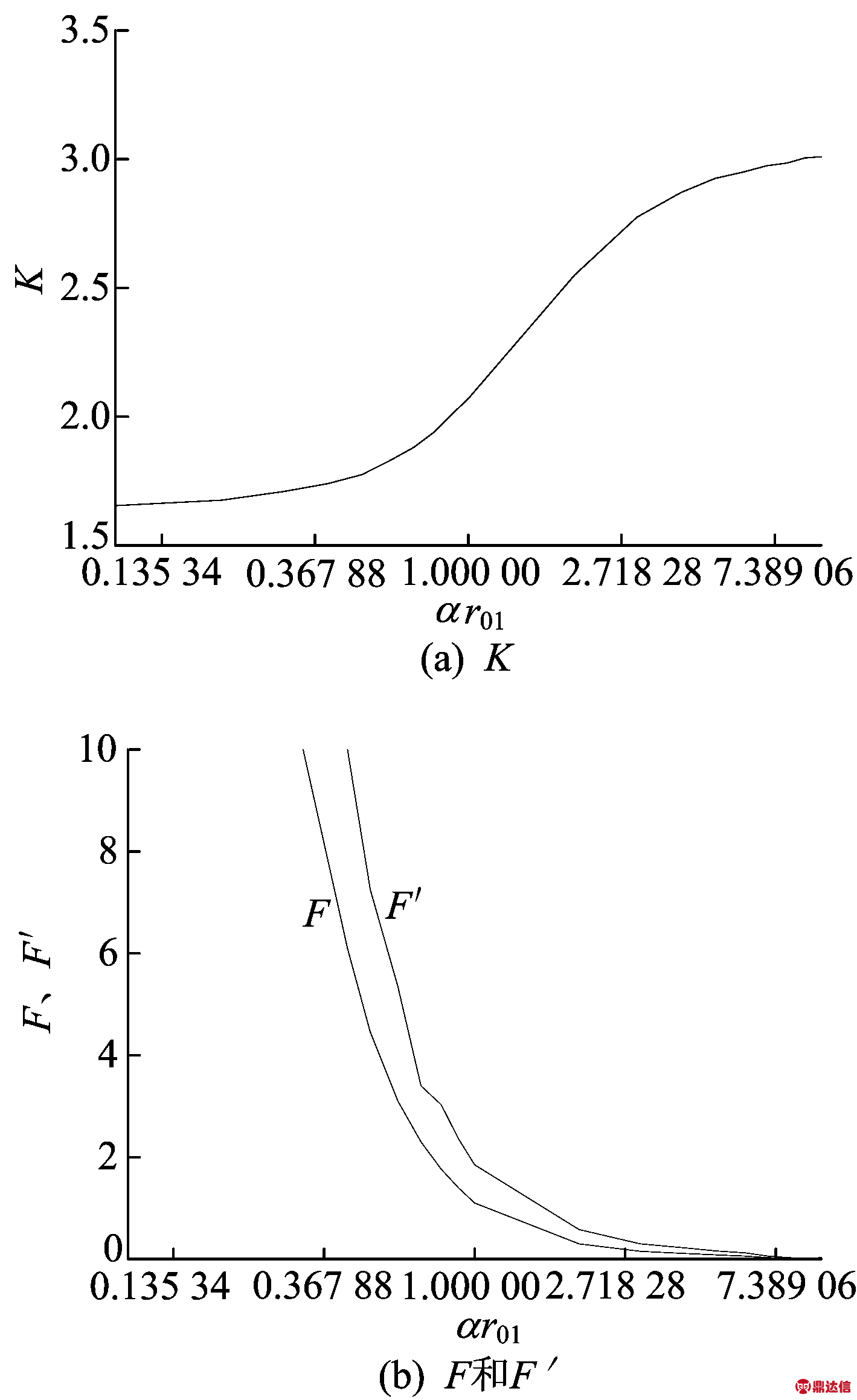

K可以由实验确定,x和y由电极半径决定,通过(27)式可以作出K以αr01为自变量的函数图像,同样也可以通过(24)式、(25)式做出F和F′以αr01为自变量的函数图像,如图8所示。

图8中给定αr01可以确定K、F或F′。通过(24)式和(25)式,可以得到薄膜电阻Rsh。利用已知的Rsh和α,应用(26)式便可以求出接触电阻率ρc。

图8 K、F和F′以αr01为自变量的函数图像

改进的圆环传输线测试模型工艺简单、样品制作容易、测试比较准确且不需要误差修正,其计算比圆环传输线模型简单了很多。

3 结 论

(1) 制备工艺方面。采用TLM和STLM方法必须进行台面刻蚀,增加了工艺的复杂性;半导体基底边沿与接触电极间余量δ的存在会引起电流扩散效应,使流过电极的电流值小于施加电流值,从而引入测量误差;此外,测试结构图形化过程中的光刻工艺误差也会影响ρc的测量精度。CDTLM与CRTLM方法无需衬底隔离(台面刻蚀),简化了制备过程,在一定程度上减小了工艺条件变化引起的测量误差。

(2) 测试的可操作性方面。TLM方法构建模型最为直观,数据处理流程容易理解,测量精度也在可接受范围内,通过测试结构的改进,可明显提高测量质量。而圆形传输线模型法虽然结构设计精巧,但测量步骤与数据处理复杂,特别是CRTLM方法计算公式冗繁,且需要计算机软件辅助模拟与分析,模型构建也难于理解。

(3) 未测量精度方面。TLM方法受加工工艺条件变化的影响显著,测量误差较大,测得的结果往往偏低;STLM比TLM在精度方面有所提升;CRTLM方法多次测得的ρc一致性较差,其测量误差主要由端电阻RE的测量误差引入;CDTLM方法的可重复性好,测量精度是最高的。

综上所述,TLM方法具有模型直观、便于理解、数据处理方便等优点,并且测量精度能够满足一般器件的测试要求。CDTLM方法具有可操作性强、重复性好、ρc测量误差小等优点。对于新的STLM和改进的两电极圆环传输线模型在测量精度和可重复性方面还有待进一步的检验。