摘 要:蓄能器在自动变速器液压系统中常用于吸收液压油路中的压力冲击来改善系统压力的稳定性,提升整车扭矩传递的精度进而使整车具备较好的驾驶性。文章通过蓄能器相关参数的研究,确认了相关要素的影响,并总结了蓄能器匹配应用的方法及思路,为后续技术的深入研究提供一定的参考。

关键词:自动变速器;液压系统;蓄能器

前言

湿式双离合自动变速器通过液压系统中压力或者流量电磁阀的控制,实现离合器分离、结合以及档位切换等动作,其中离合器扭矩的传递主要通过离合器油路的压力控制来实现,因此离合器压力的控制精度,直接影响整车驾驶性以及舒适性表现。

为了使整车在低温环境下具备较好的动力响应特性,离合器压力控制一般采用响应较快的电磁阀,但由于变速箱油液低温及高温环境下粘度的差异,系统压力在满足低温响应快的同时也会导致在油液黏度大幅减低的高温环境下产生压力冲击。因此,在现有液压油路及电磁阀参数确定的情况下,可以通过蓄能器的匹配来提升系统压力控制精度。

1 蓄能器简介

1.1 蓄能器作用及类型

蓄能器是将压力液体的液压能转换为势能储存起来,当系统需要时再由势能转化为液压能而做功的容器。其主要用途包含作为辅助动力源,补充泄漏,吸收压力冲击,改变系统的频率特征等[1],在自动变速器中的应用通常用于吸收系统中的压力冲击及脉动。

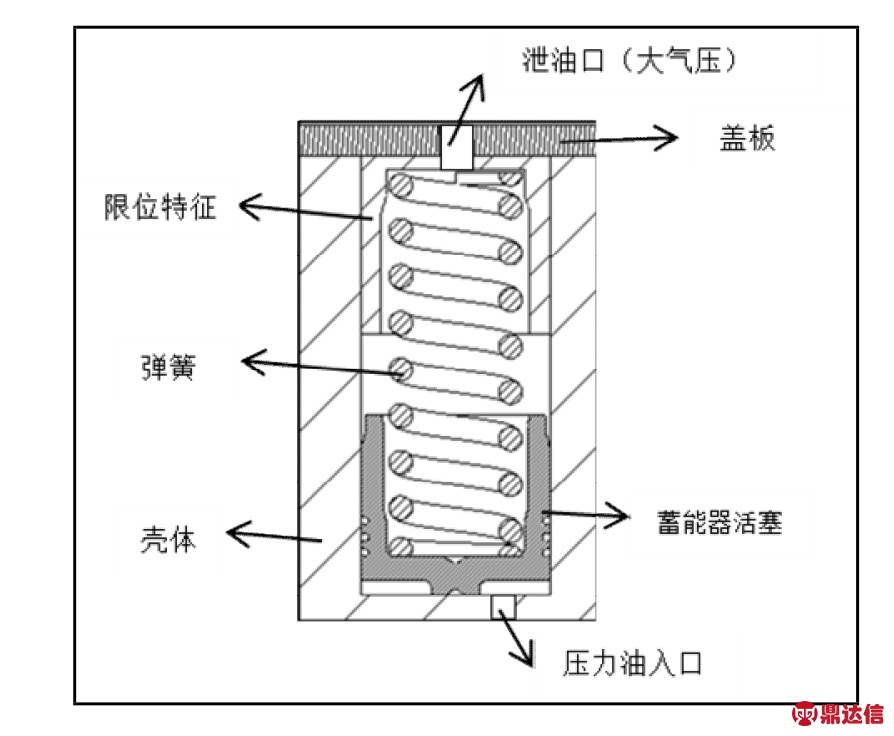

蓄能器种类包含重力式、弹簧式、气瓶式、气囊式、活塞式等,其中弹簧式蓄能器具备结构简单、反应较灵敏、容量小的特点,且其产生的压力取决于弹簧的刚度和压缩量[2]。因此常用于供小容量及低压(≤1.2 MPa)系统在循环频率低的情况下蓄能或缓冲用。结合以上特点,在自动变速器液压系统中一般采用弹簧式蓄能器。弹簧式蓄能器结构参数如图1所示。

图1 弹簧式蓄能器结构示意图

1.2 关键参数

影响弹簧式蓄能器性能表现的主要参数包含:工作压力范围,容腔体积,入口通流面积,泄油口大小,活塞与壳体间隙等[3]。

(1)工作压力范围:即蓄能器在系统中工作时的压力,针对弹簧式蓄能器,根据蓄能器弹簧刚度、初始压缩量、行程等进行定义,一般具体压力范围根据系统常用压力范围进行设定。

(2)容腔体积:蓄能器工作时能够储存油液的最大体积,蓄能器容积与活塞直径以及弹簧行程相关,但蓄能器容积过大会导致占用较大的空间不易布置。

(3)入口通流面积:蓄能器入口直径大小将影响油液填充的速度,通流面积较小时,在小压力下吸收压力冲击的能力较差。

(4)泄油孔大小:在弹簧腔后端设置泄油孔防止弹簧腔产生较大背压影响蓄能器正常工作。

(5)活塞与壳体间隙:蓄能器活塞与阀体间间隙过大易导致泄漏增加,影响系统压力的建立;过小易导致阻力过大,不利于快速实现容积变化进而削弱压力冲击现象。最大间隙的设置与泄油孔大小相关,需要保证泄油孔能够将泄漏油液及时泄出。

2 研究内容及目标

2.1 研究内容

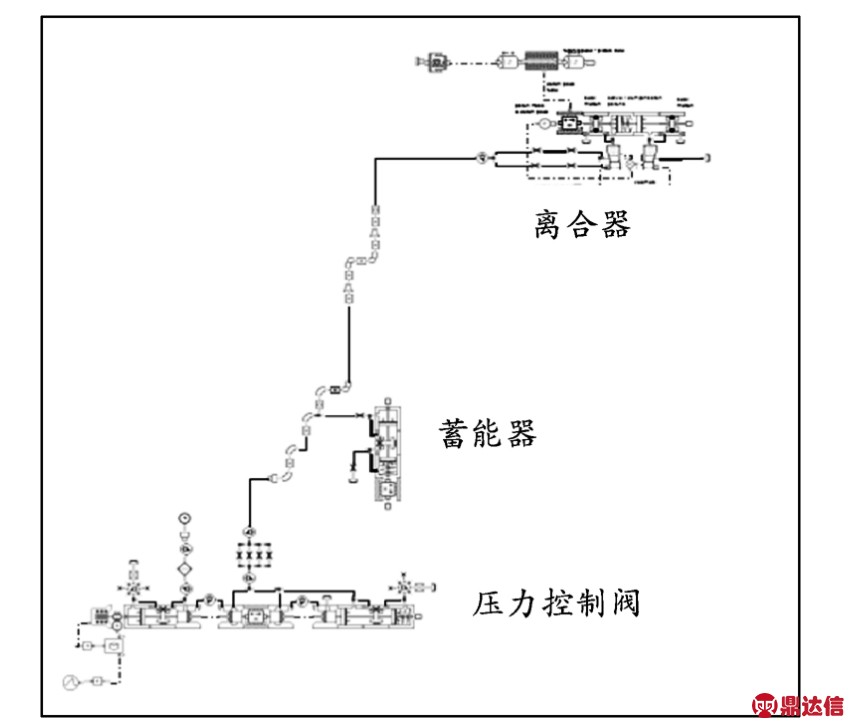

本文基于某款湿式双离合自动变速器离合器压力控制系统,如图2所示,针对弹簧式蓄能器的结构参数对压力控制精度的影响进行研究,最终通过蓄能器的匹配来达到提升离合器压力控制精度的目的。

图2 离合器控制系统原理图

2.2 工作目标

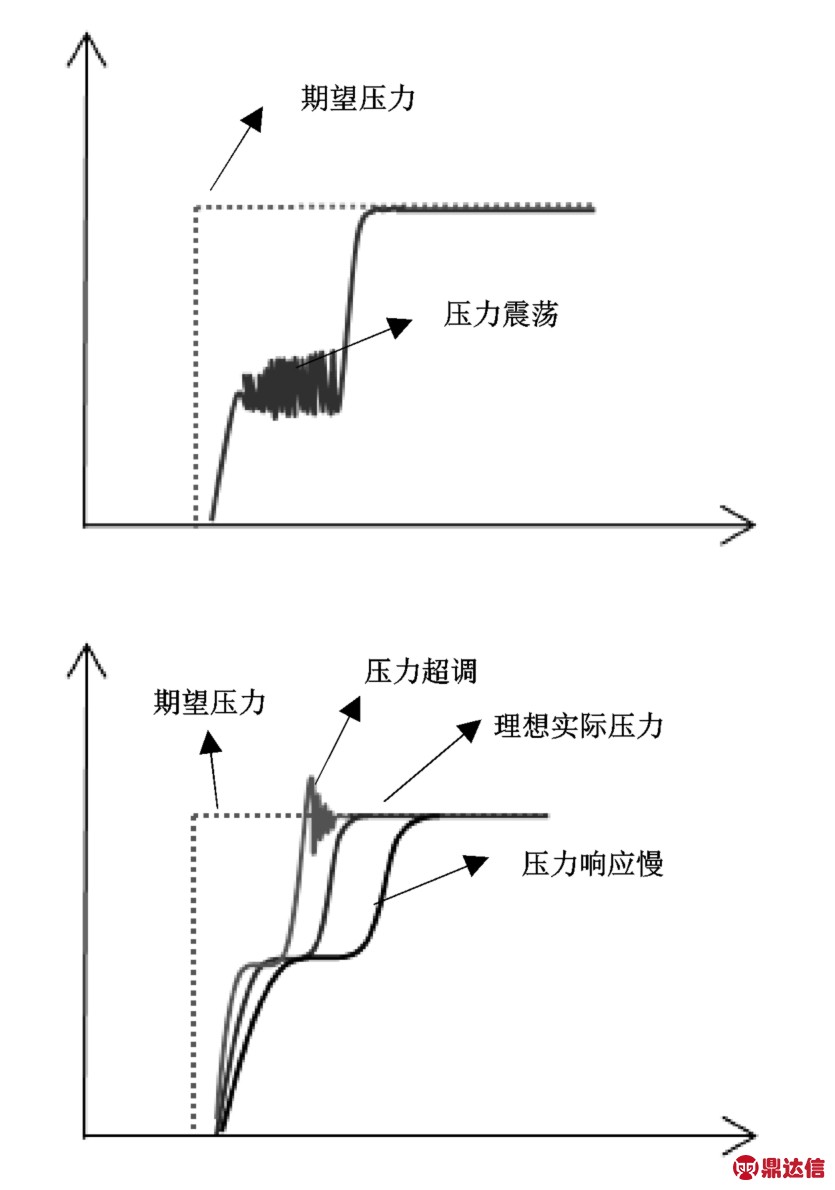

通过蓄能器位置及参数设置使离合器压力具备较高的控制精度。结合整车实际应用要求,针对液压模块系统压力控制精度基本要求为如图3所示,压力建立过程靠近离合器开始传递扭矩的压力点无明显压力震荡,离合器压力控制各阶段不允许出现压力超调现象,同时也不允许响应慢的情况。

图3 离合器压力控制精度评价标准

3 蓄能器参数影响

在离合器支路现有蓄能器参数的基础上,开展活塞直径以及蓄能器弹簧刚度两个因素对系统压力控制的影响研究,实现压力控制精度的提升。

3.1 仿真分析

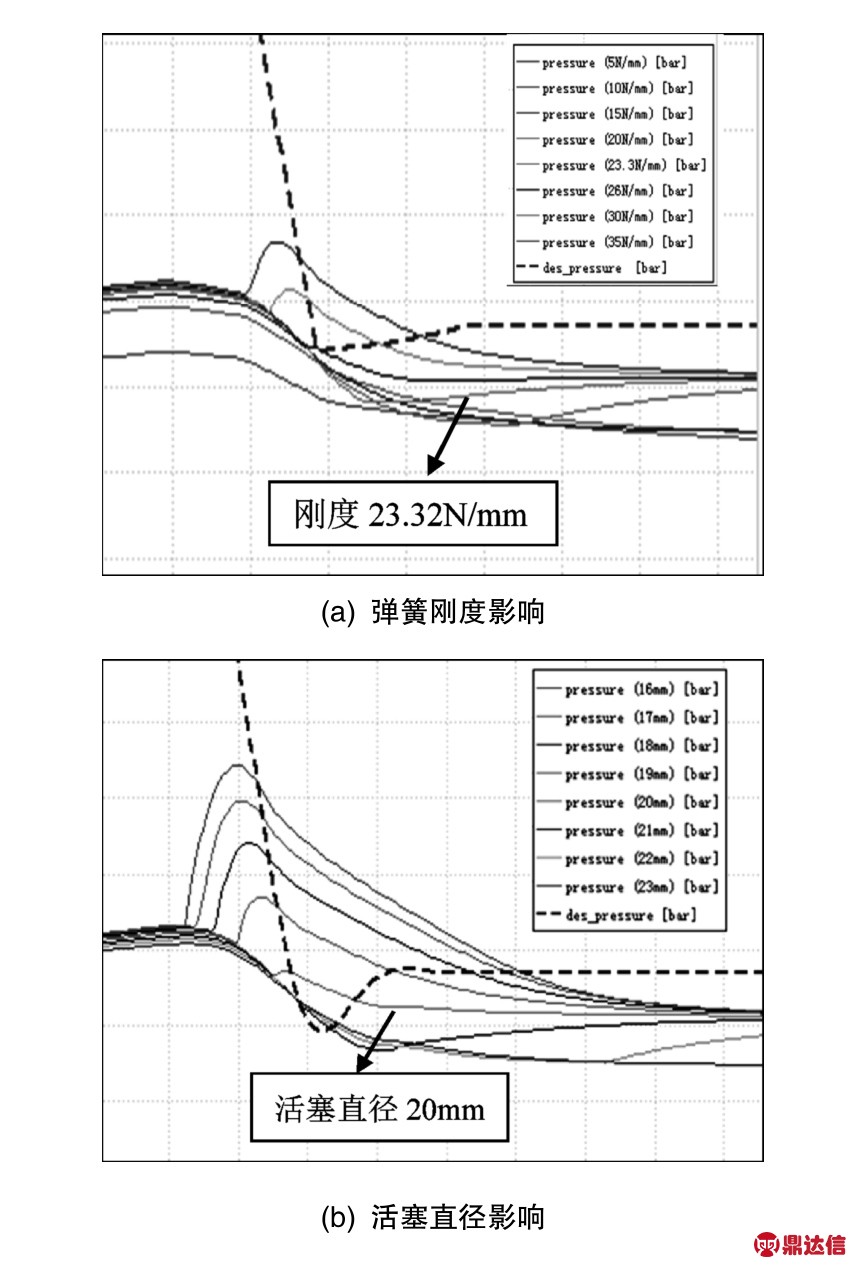

参考实际应用过程压力控制方式,建立如图4的离合器压力控制系统仿真分析模型,在除蓄能器活塞直径及弹簧刚度以外其他参数均不变的情况下,进行单一因素对压力控制精度的影响趋势的分析,进而寻找最优的参数组合。其中入油口直径为1 mm,泄油孔直径2 mm,初始安装力为0 N。

图4 蓄能器参数仿真模型

分别保持蓄能器活塞直径12 mm不变进行不同弹簧刚度的仿真对比,保持蓄能器弹簧刚度8.1 N/mm不变进行了不同蓄能器活塞直径的影响对比,结果如图4,结论如下:

(1)弹簧刚度越大,越容易产生压力冲击,刚度过小,压力响应变慢;

(2)活塞直径越小,越容易产生压力冲击,直径过大,压力响应变慢。

图5 蓄能器参数影响仿真分析结果

因此蓄能器的弹簧刚度不能过大,活塞直径不能过小,才能有效实现吸收压力控制阀开启瞬间产生的压力冲击。但为了保证系统的响应特性,需要基于系统特性进行各蓄能器参数的有效组合。

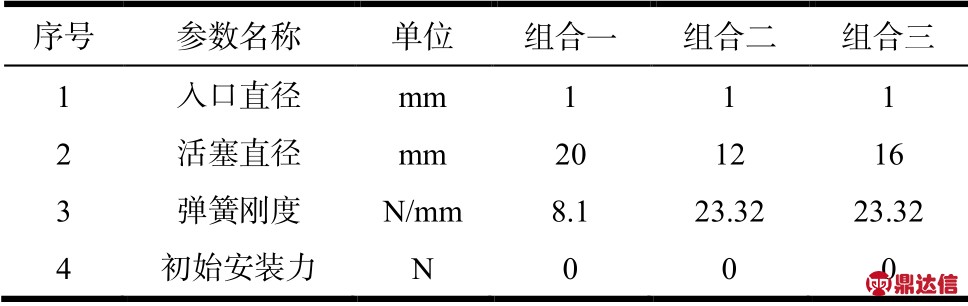

结合评价标准从仿真分析结果中选择如表1的待验证参数组合。其中组合三用于辅助验证蓄能器活塞直径的影响。

表1 推荐验证蓄能器参数表

3.2 测试验证

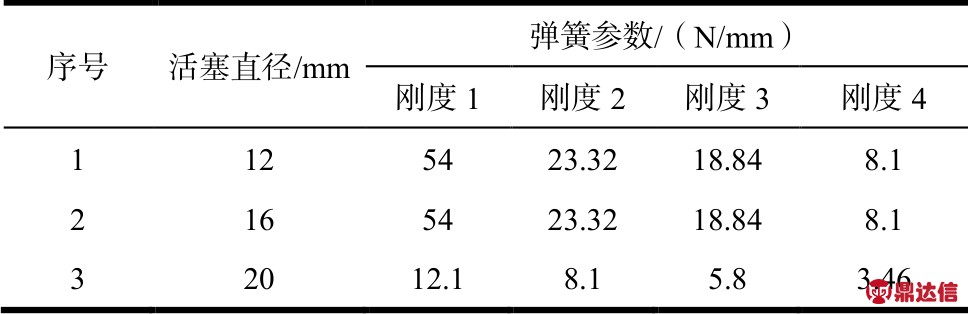

基于液压控制模块接口,设置不同蓄能器直径、不同弹簧刚度验证的工装,实现不同参数组合的验证。为保证与仿真结果的有效对比,验证过程同样保持蓄能器入油口直径,泄油孔直径,活塞与壳体间隙和弹簧初始安装力均不变。基于三组推荐组合以及弹簧装配性,进行同一活塞直径下4种弹簧刚度的对比测试,具体验证参数如表2所示。

表2 蓄能器对比验证参数表

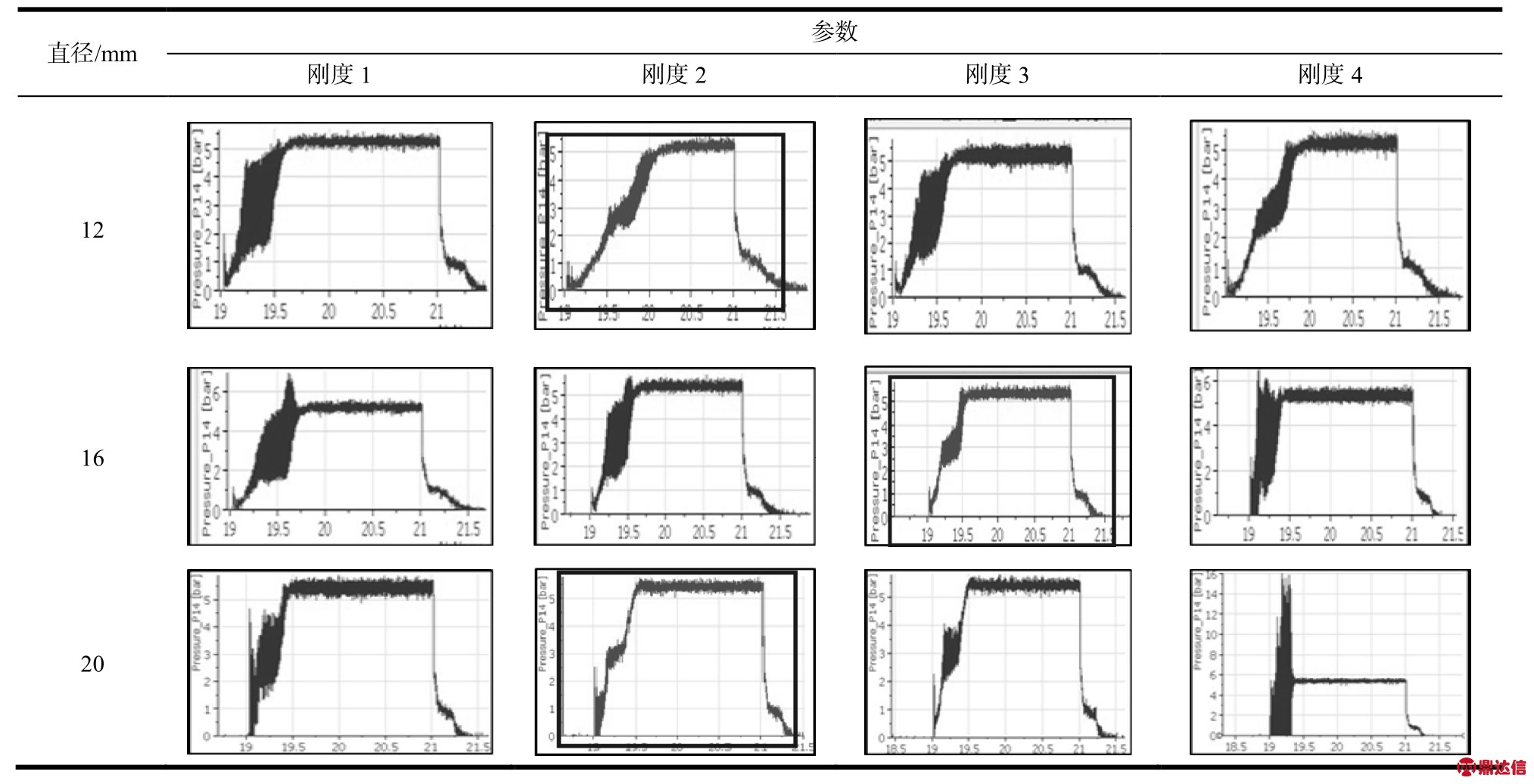

基于以上验证参数,按照阶跃电流的方式进行实际离合器负载下,相同测试工况下的对比验证,重点关注压力上升过程特别是KP点附近压力稳定性表现,具体验证结果如表3所示。

表3 测试验证结果对比分析表

基于验证的参数组合通过对比验证,可以得出如下结论:

(1)不同蓄能器活塞直径下,均有与其匹配状态较好的弹簧刚度参数,如表中框选部分。

(2)蓄能器直径越大,与其匹配状态最佳的弹簧刚度参数越小。

蓄能器最佳参数与仿真分析结果基本一致,活塞直径12 mm匹配刚度23.32 N/mm弹簧,活塞直径20 mm匹配刚度为8.1 N/mm弹簧时压力均表现相对较好。其中活塞直径12 mm,刚度23.32 N/mm的参数下压力稳定性最佳,即为基于当前系统的蓄能器最优参数组合。

4 总结

通过仿真及测试验证,蓄能器参数对于压力控制精度均存在明显影响。在自动变速器实际应用过程,蓄能器参数较多,匹配设计过程整体工作量较大,通过借助CAE仿真分析进行初步筛选,再结合测试验证的方式,能够更加快速有效地得到适用于所匹配系统的最优蓄能器参数。