摘 要:为了改善蓄能器的动态特性,保证其稳健性,该文利用 AMESim 软件建立了液压制动系统的模型。运用Optimization 工具,以蓄能器在紧急制动工况可保证的制动次数为目标,利用遗传算法对影响蓄能器的主要设计参数进行了优化,得到最佳充气压力为6 MPa,并验证了其稳健性,为蓄能器与整个制动系统匹配设计提供了方法和理论依据。该研究对于蓄能器的优化设计和改进具有参考作用。

关键词:液压制动,遗传算法,计算机模拟,蓄能器,AMESim仿真

0 引 言

制动系统是确保工程车辆行驶安全和提高作业效率的关键,全动力液压制动系统以其优越的制动性能及较高的可靠性在工业发达国家已普遍采用。全动力液压制动系统包含了蓄能器、制动阀、充液阀、制动泵、连接管路等关键元器件,其中对制动阀、充液阀的静动态特性的研究相对集中[1-3],对于蓄能器的研究相对较少。在对蓄能器进行设计选取时,常将其作为独立的研究对象从液压系统中分离出来,某些设计参数只能按照经验进行选取,选用结果有很大不确定性,与整个制动系统的匹配性也很难得到保证。

本文以某工程车辆为实例,以AMESim软件为平台,建立了完整的液压制动系统模型,利用遗传算法对影响蓄能器的主要设计参数进行了优化,并验证了其稳健性,为蓄能器与整个制动系统匹配设计提供了方法和理论依据。

1 蓄能器参数的选取与设计

1.1 充气压力p0的确定

1)从使蓄能器总容积V0最小,单位容积储存能量最大的角度出发选择,充气压力p0应等于0.47倍的最高工作压力p2。

2)从保护皮囊并延长其使用寿命的角度出发来选择,充气压力p0应在系统最低工作压力p1的90%和系统最高工作压力p2的25%之间选取。即p0=0.25 p2~0.9 p1。

就是说,在系统最低工作压力下,蓄能器的皮囊仍未膨胀得与壳体内壁完全接触;而在系统最高压力下,皮囊收缩后的体积仍大于充气压力的原始体积的四分之一。这样限制皮囊在系统工作时的变形范围,可以保护皮囊,延长其使用寿命。

1.2 有效容积V0的确定

根据波义耳定律 p0V0n =p1V1n =p2V2n ,此时蓄能器变化过程为绝热过程,可得有效容积V0为

式中,V0为蓄能器有效容积,m3;p0为充气压力,Pa;p1为系统最低工作压力,Pa;p2为系统最高工作压力,Pa;ΔV为蓄能器的有效排量,m3。

可见,蓄能器参数中对系统性能影响较大的是容量与充气压力。

2 蓄能器动态数学模型

2.1 蓄能器充液动态数学模型

当蓄能器的压力下降到充液阀下限压力时,充液阀开启充液,充液时间取决于蓄能器的充液特性,与蓄能器结构参数、充气压力及充液起始状态等有关。充液过程中蓄能器的流量连续性方程为

式中,VA为蓄能器气腔容积,m3。

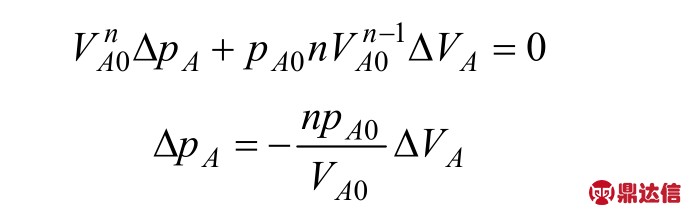

由热力学波义耳定律有

式中,pA0、VA0分别为充液阀调定压力下限时,蓄能器稳定工作点时的压力(Pa)及容积(m3);n为气体的多变过程指数,无量纲,等温过程取1。

将式(3)在充液起始点pA0、VA0附近泰勒展开,并略去高次项有

即

由(2)、(4)式得

式中,pA为蓄能器内气体压力,Pa;C1为蓄能器充液液容,C1=dVA/dt。

2.2 蓄能器制动动态数学模型

当制动阀开启时,蓄能器中的压力油液经由制动阀进入制动轮缸实施制动,制动过程中的空行程阶段所用时间取决于蓄能器的排液特性,同样与蓄能器结构参数、充气压力及排液起始状态等有关。

排液过程中蓄能器的流量连续性方程为

根据气体状态方程由充液等温、排液绝热可得

式中,pA、VA为分别为充液阀调定压力上限时,蓄能器稳定工作点时的压力(Pa)及容积(m3);n为气体的多变过程指数,无量纲,绝热过程取1.4。

将(8)式在排液起始点pA、VA附近泰勒展开,并略去高次项有

将(7)式代入得

式中,C0为蓄能器排液液容,![]()

3 液压制动系统建模与分析

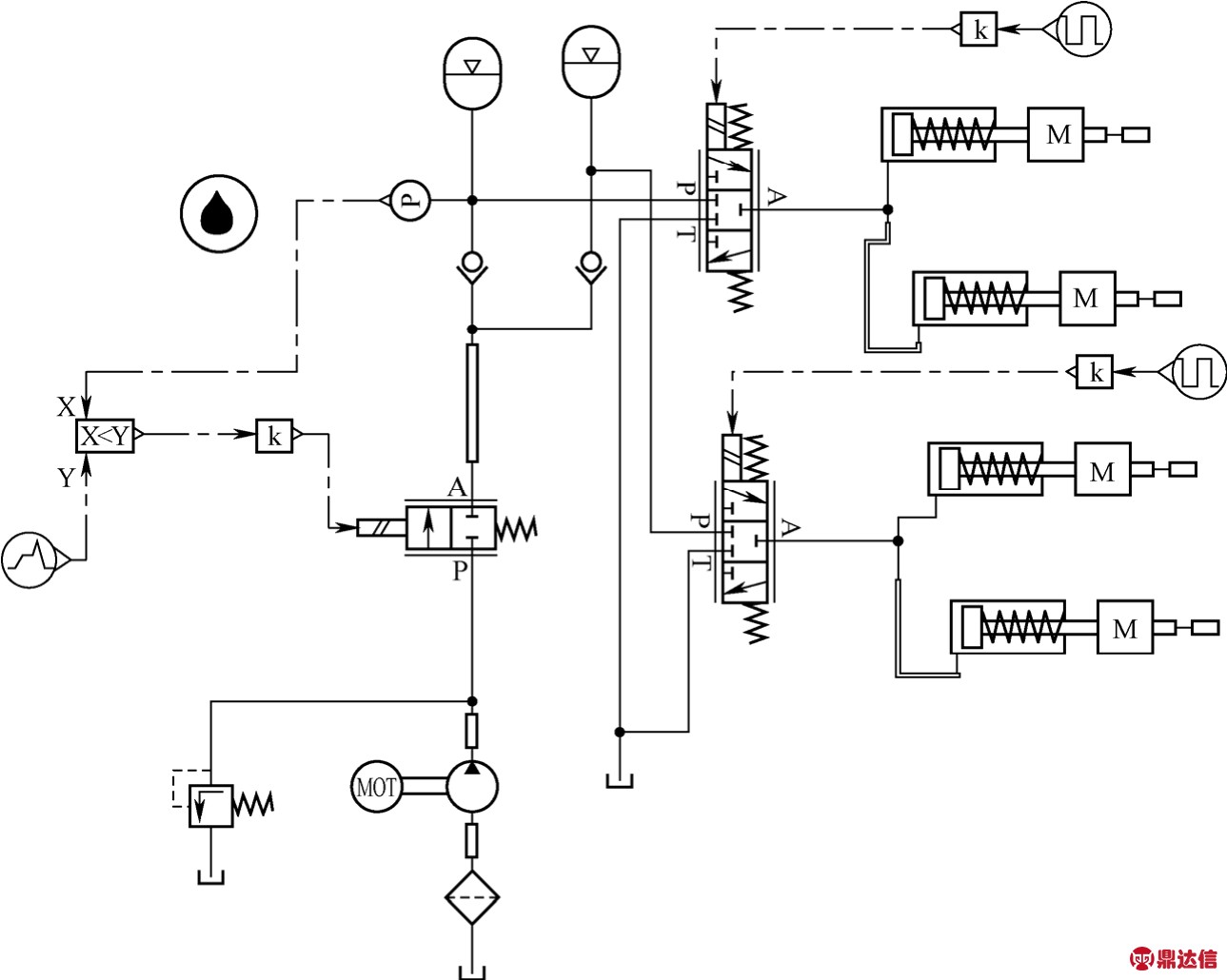

液压制动系统由泵、充液阀、制动阀、蓄能器、制动器等组成,以某工程车辆液压制动系统为例,建立简化的AMEsim模型见图1。其中齿轮泵排量为10.4 mL/r,发动机设定转速为750 r/min。

图1 液压制动系统AMEsim模型

Fig.1 Hydraulic braking system AMEsim model

3.1 本车蓄能器的选取与设计

本车的制动系统采用全液压多盘湿式制动方式,根据制动要求,蓄能器系统回路的保压范围在 10~12 MPa之间,制动器单次制动需要排量为8 mL,在紧急制动工况下,即在发动机突然熄火或制动转向泵出现故障无法向制动系统提供压力油的情况,要求蓄能器的容量应能保证7次有效的制动次数。从保护皮囊并延长其使用寿命的角度出发来选择充气压力取6.4 MPa。将各参数代入公式(1)计算可得V0为1.26 L,取整选取1.4 L蓄能器。

3.2 紧急制动工况下蓄能器充气压力对制动系统影响仿真分析

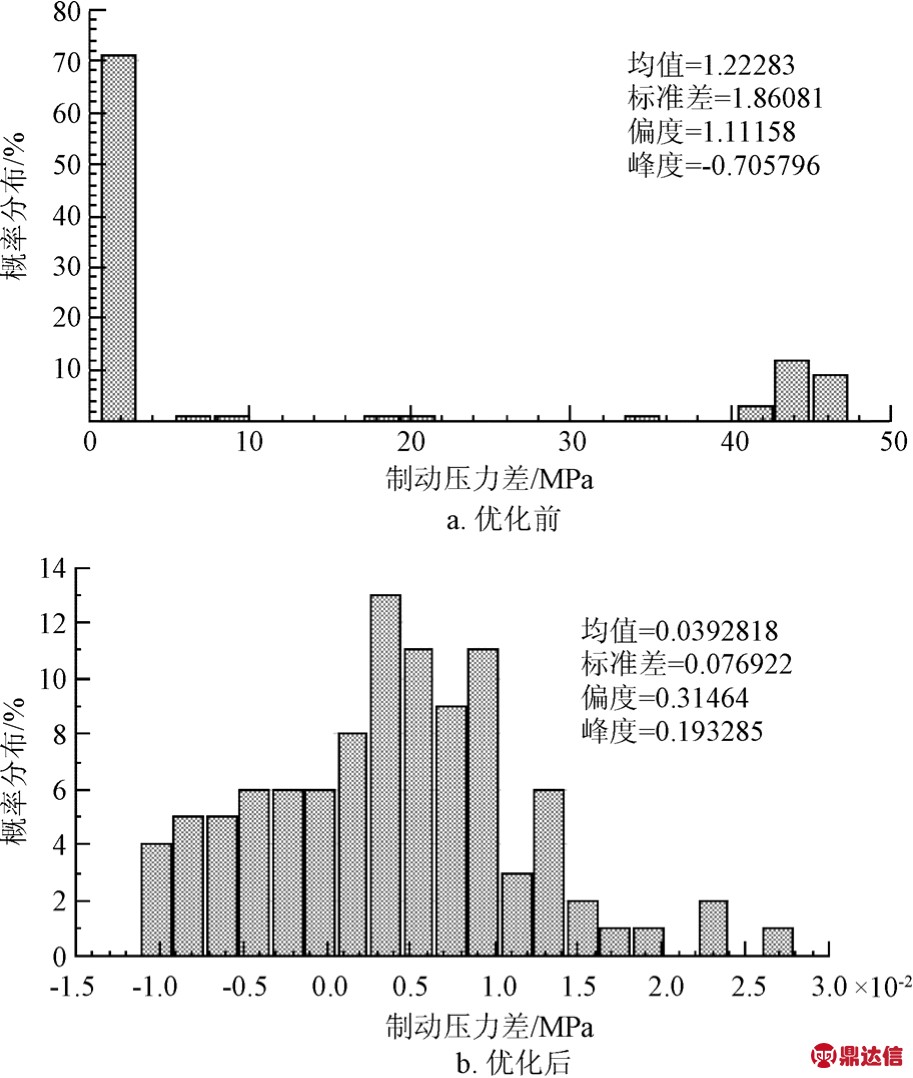

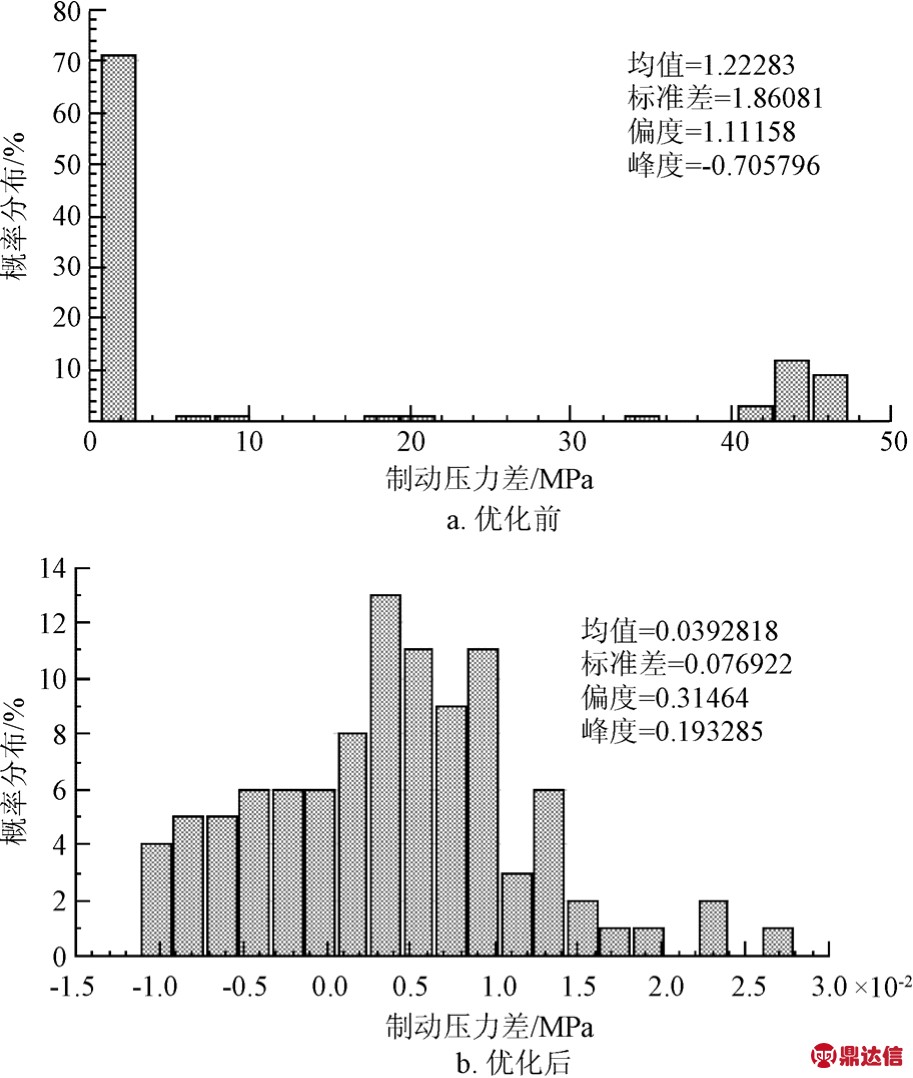

紧急制动工况要求蓄能器的容量应能保证 7次有效制动。对液压制动系统进行仿真分析,得到制动器压力变化曲线如图2所示。由图2可知制动系统可以保证7次有效制动,但当充气压力因不确定因素稍有波动时(偏差 1%),对制动器压力变化进行蒙特卡洛统计分析如图3a。其中,横坐标为设定压力(6.3 MPa)与第7次制动时制动器压力之差,纵坐标为分布频率。从图3a可知制动器压力差在0~4.8 MPa之间,即说明在第7次制动时制动器压力中有部分制动压力将小于最小所需压力(6 MPa),需要重新对蓄能器充气压力进行优化设计。

图2 制动器压力变化曲线

Fig.2 Brake pressure variation curve

图3 蒙特卡洛统计分析图

Fig.3 Monte-Carlo statistical analysis chart

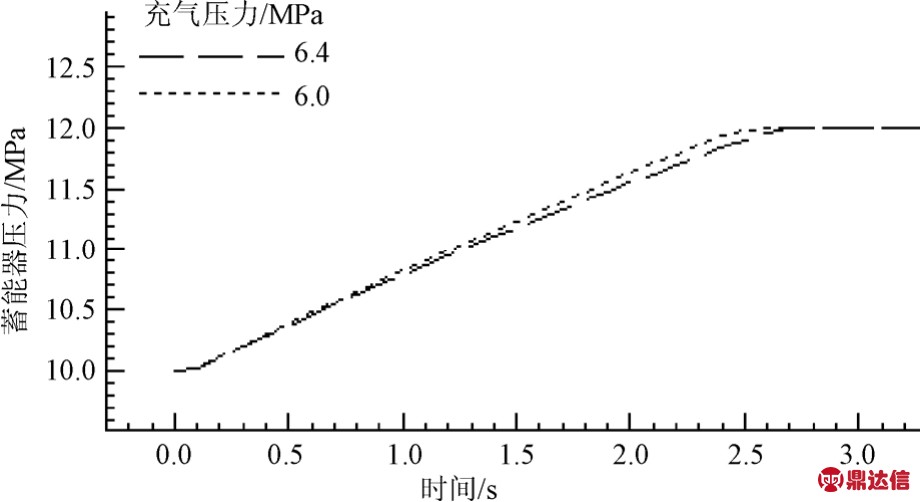

4 蓄能器的优化设计与稳健分析

基于已经确定的蓄能器模型参数,将所需压力(6.3 MPa)与第7次制动时制动器压力之差作为最小化目标参数。选择优化参数为充气压力p0,根据p0为0.25 p2~0.9 p1,充气压力 p0的约束条件为 3~9 MPa。利用AMESim遗传算法(genetic algorithm)模块进行优化计算,优化结果p0=6.0 MPa。以优化结果6.0 MPa为均值,3%的偏差对制动器压力变化进行蒙特卡洛统计分析如图3b。从图3b可知制动器压力差在-0.11~0.28 MPa之间,即说明在第7次制动时制动器压力在6.41~6.02 MPa之间大于最小所需压力(6 MPa),即优化结果p0为6.0 MPa在微小波动下也可满足液压制动系统7次制动要求。图4是蓄能器充气压力优化前后充液时间的对比曲线,从中可见优化后充液时间也缩短了约0.2 s。

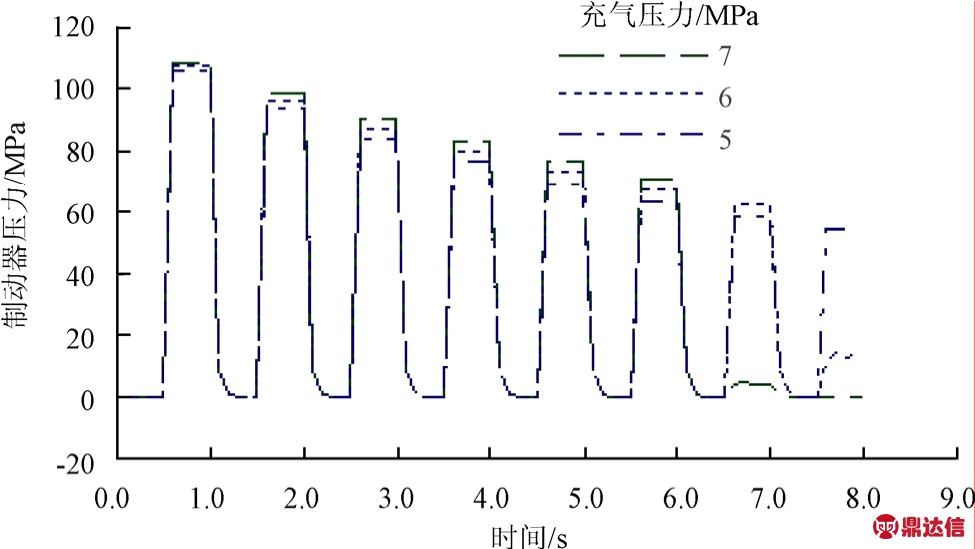

图5和图6分别为充气压力为0.7、0.6和0.5 MPa时,蓄能器气体体积变化曲线和制动器的压力变化曲线。从图中可以看出,在蓄能器体积一定的条件下,充气压力越大,在最高工作压力下,气体的体积越大,液体的容量越小,在相同制动排量下,可制动次数就越少。反之亦然,如图 5所示。但是并不是充气压力越小,液体的容量越大就能保证制动次数越多。因为气体体积越小对体积变化越敏感,相同制动排量下,对压降的影响越大,在第7次制动时,制动压力不一定满足要求,如图6所示。对比图3a和3b,充气压力虽只相差0.4 MPa,但蒙特卡洛统计分析图的结果差别却很大,也是这个原因造成的。

图4 优化前后充液时间对比曲线

Fig.4 Comparison of liquid-filled time curve

图5 不同充气压力蓄能器气体体积变化曲线

Fig.5 Accumulator gas volume variation curve

图6 不同充气压力蓄能器制动压力变化曲线

Fig.6 Accumulator brake pressure variation curve

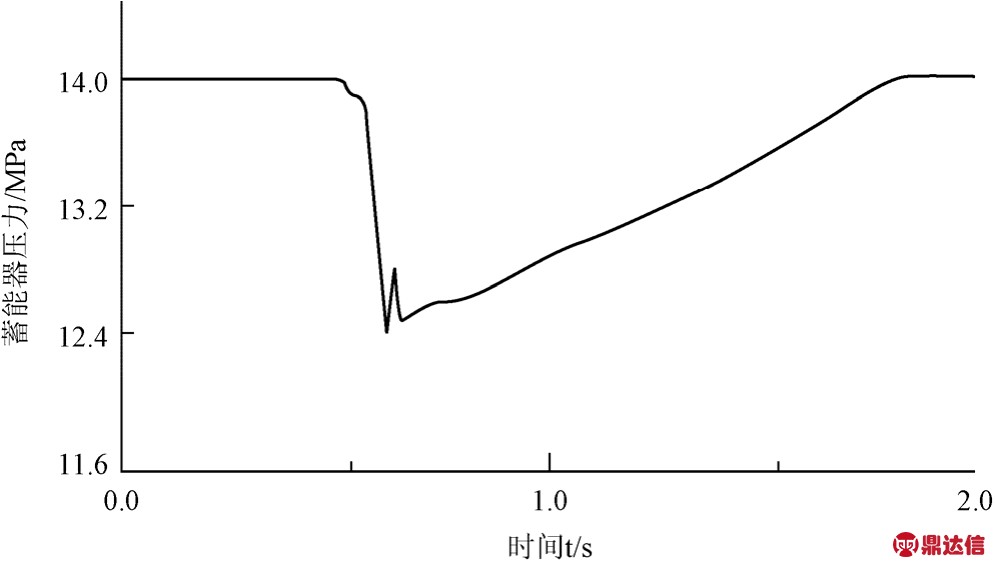

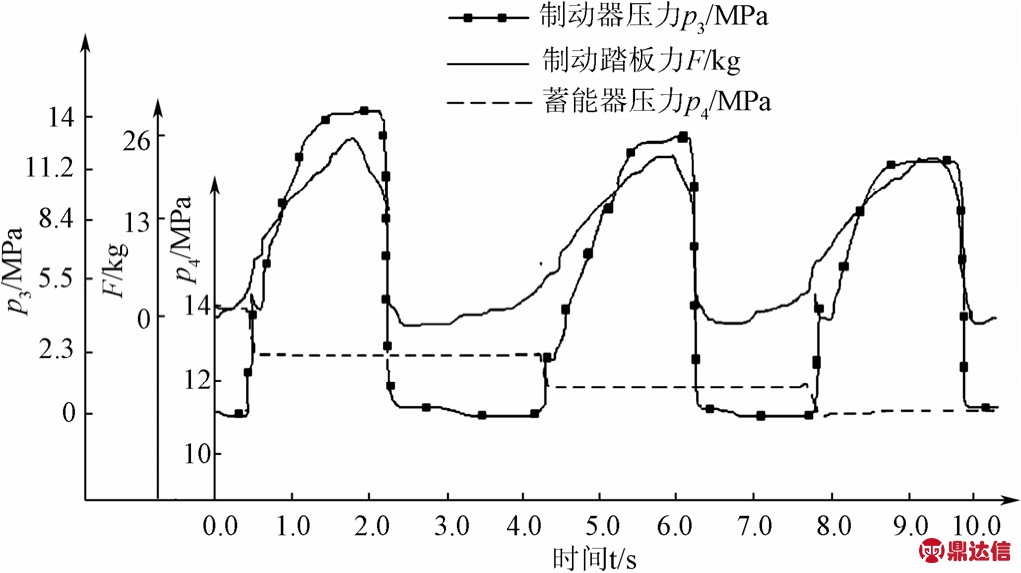

5 试验验证

由于条件所限,为了验证以上仿真模型的正确性,取文献[5]的试验数据进行对比。文献[5]的试验条件与本文制动系统相似,只是蓄能器的最高压力为14 MPa,泵流量为40 L/min。图7是蓄能器充液时间试验结果。图8是在断开供液情况下连续三次制动所测得的制动踏板力(F)、制动器压力(p3)和蓄能器压力(p4)的动态特性。对比图4和图7,可得本文蓄能器的充液时间是2.5 s,试验中蓄能器的充液时间是1.3 s左右,这主要是仿真与试验中泵流量不同造成的,但试验曲线和仿真曲线变化规律是一致的;对比图6和图8中制动器压力p3的变化曲线,虽然仿真数据与该试验数据有差别(由于液压制动系统的系统压力和制动频率不同造成的),但试验和仿真中制动器的压力变化趋势是一致的,每次制动后制动压力都在减小。由此可以证明仿真模型的正确性。

图7 蓄能器充液时间试验结果

Fig.7 Experimental results of accumulator charging time

图8 断开供液的系统动态性能试验结果

Fig. 8 Experimental results of system dynamic property

6 结 论

1)推导了蓄能器在充液及制动过程中的动态数学模型,建立了液压系统AMESim仿真模型,完整地再现了系统各个组成部分,为系统整体或局部的研究提供了便利手段。

2)运用AMESim的Optizamation工具,利用遗传算法对蓄能器充液气压进行优化计算和蒙特卡洛稳健分析,保证了在小波动下液压制动系统7次制动的有效性,并讨论了原充气压力稳健性差的原因,使优化后的充液时间缩短了0.2 s。

3)通过仿真模型与试验结果对比表明,建立的AMESim制动系统仿真模型能够反映液压制动系统以及蓄能器的动态特性,可用于蓄能器及制动系统动态性能的分析预测。

4)将蓄能器置于整个液压系统中进行研究,保证了其性能与整个制动系统的匹配性。也为蓄能器的设计计算提供了一种方法。