摘 要:某活塞式蓄能器在使用过程中发生爆炸,通过对收集到的蓄能器碎片进行断口及表面宏观分析、材料化学成分和力学性能分析、扫描电镜分析、物相分析和能谱分析,并应用有限元应力分析软件进行理论爆破压力计算,找出了蓄能器爆炸的原因。结果表明:爆炸系该活塞式蓄能器内所充入气体中含有氧气,当一定浓度的氧气与渗入气体侧的液压油混合后,在机械运转过程中的激发能源的作用下发生剧烈的燃烧化学反应,瞬间产生高温高压而导致蓄能器发生爆炸。

关键词:活塞式蓄能器;爆炸;氧气

某铝塑压铸有限公司HXQ型活塞式蓄能器在使用过程中发生爆炸,造成厂房、设备和人员伤害。该蓄能器安装于一卧式冷式压铸机一端,作为辅助动力源,其材料为45钢,充入介质为氮气,工作压力为16MPa,工作温度范围为-10~70℃,容积为10 L,氮气充压范围为4.5~5.0MPa。

该蓄能器于事故发生前3d加充过气体,然后停机2d,在事故当天开机工作约1h后发生爆炸。为查明爆炸原因,笔者对收集到的蓄能器缸体碎片进行了理化检验及分析,并采用有限元软件对理论爆破压力进行了计算。

1 理化检验

1.1 碎片断口及表面宏观分析

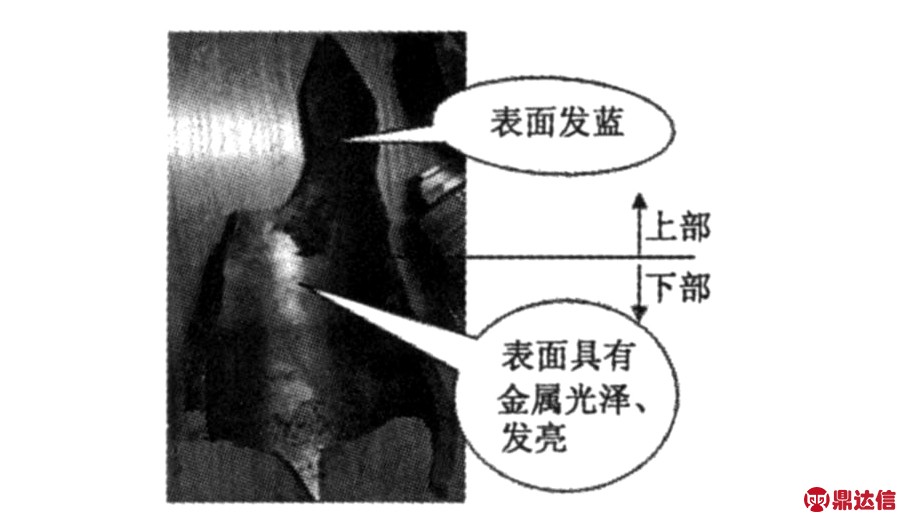

将所有散落在现场的蓄能器缸体碎片进行收集,共计21块(图1),尚有少量碎片未能找到。经过对所收集的碎片进行拼接,发现缸体上部(承受气体压力部分)破碎严重,碎块较多,其数量明显多于缸体下部(承受油压部分),且缸体上部碎块大多变形严重,内表面颜色不同程度变蓝;而缸体下部碎片较少,且碎片基本保持原有弧线形状,表面较为光亮。其中一块碎片跨越缸体上下两个部位,其内表面颜色差异非常明显,上部表面发蓝,为高温(大于300℃)形成的氧化色痕迹,而下部仍保持金属光泽,如图2所示。

图1 爆炸后蓄能器碎片宏观形貌

Fig.1 Macro morphology of fragments of accumulator after explosion

图2 蓄能器爆炸后的其中一碎片宏观形貌

Fig.2 Macro morphology of a fragment of accumulator after explosion

缸体上部宏观断口不平齐,呈现暗灰色切断形撕裂特征,未发现明显的起裂位置。对部分碎片测厚发现,上部碎片断口附近缸体厚度为11.8~12.4mm,下部碎片断口附近缸体厚度为13.9~14.3mm,可见蓄能器缸体上部有较明显的因超压引起的减薄变形特征。上述特征表明蓄能器爆破的起始位置位于活塞式蓄能器缸体的上部气体空间部分,且具有可燃物燃烧爆炸的迹象。

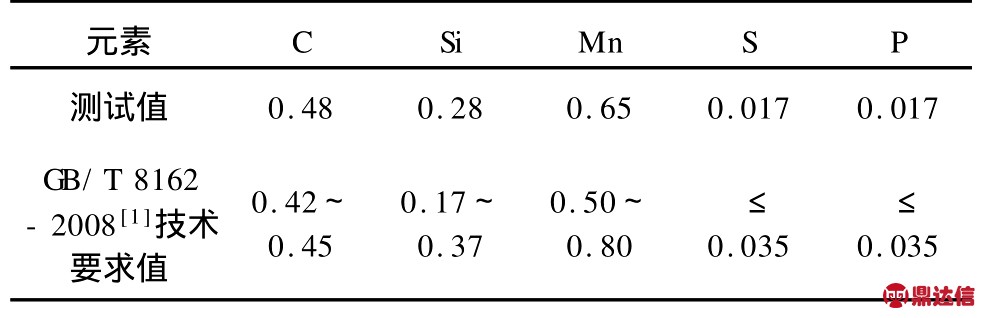

1.2 化学成分分析

在缸体碎片中相对完好的下部取样进行化学成分分析,结果见表1,可见基本符合 GB/T8162-2008[1]对45钢成分的规定。

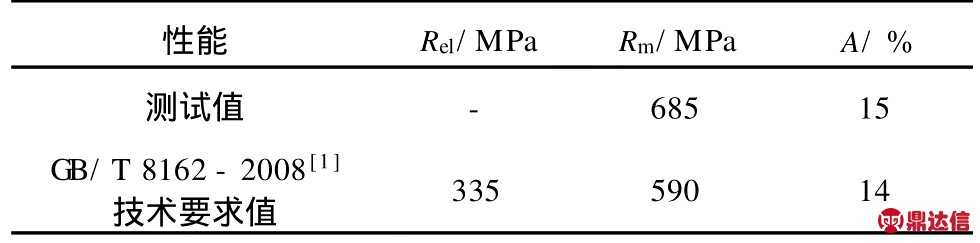

1.3 力学性能

在缸体碎片中相对完好的下部取样进行室温拉伸试验,结果见表2,可见其力学性能也基本符合GB/T8162-2008[1]的技术要求。

表1 蓄能器的化学成分(质量分数)

Tab.1 Chemical compositions of the accumulator(mass)%

表2 蓄能器的力学性能

Tab.2 Mechanical properties test result

1.4 扫描电镜分析

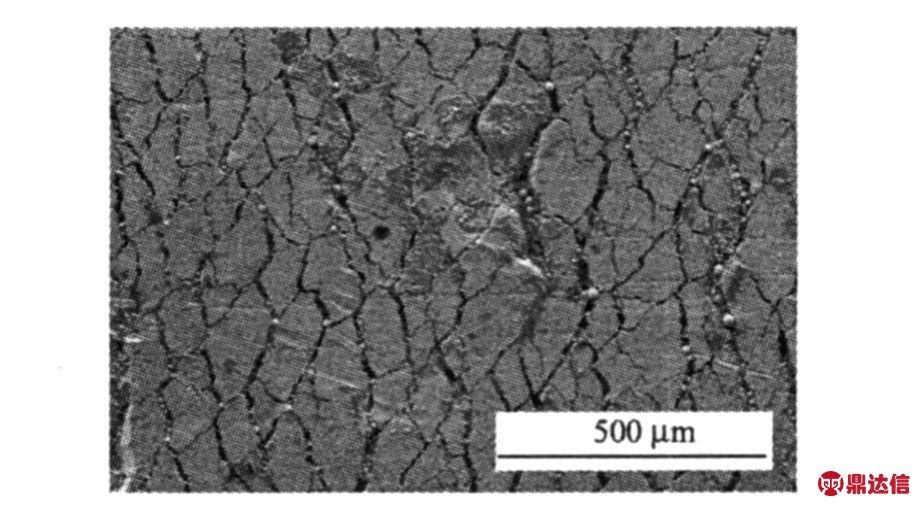

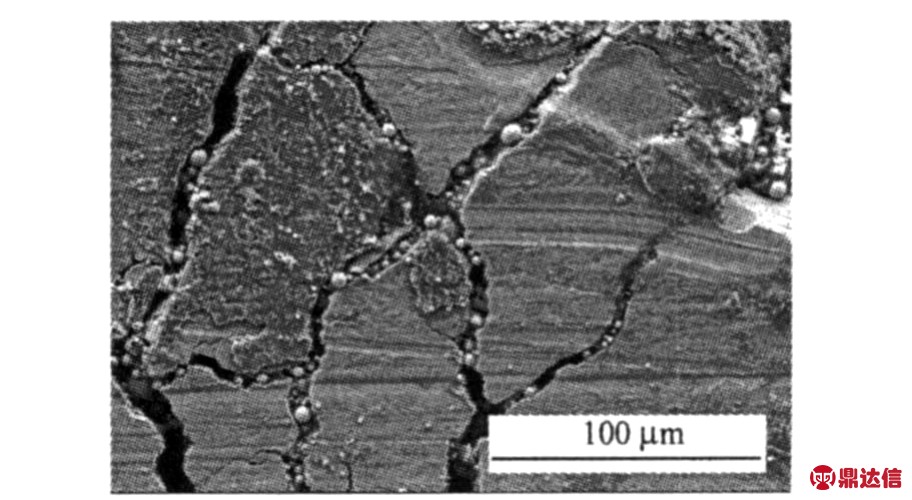

对爆炸后缸体上部碎片内表面形貌进行扫描电镜观察。由图3和4可见,缸体变形严重,大部分表面存在网状龟裂裂纹。

图3 缸体内表面扫描电镜形貌

Fig.3 SEM morphology of the inner cylinder

图4 缸体内表面放大形貌

Fig.4 SEM morphology of the inner cylinder in high magnification

1.5 物相分析

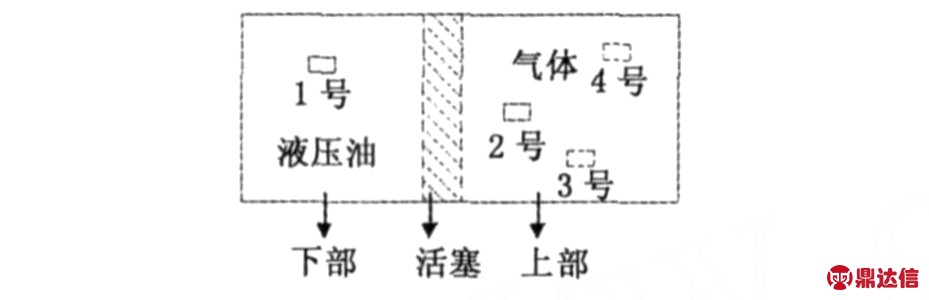

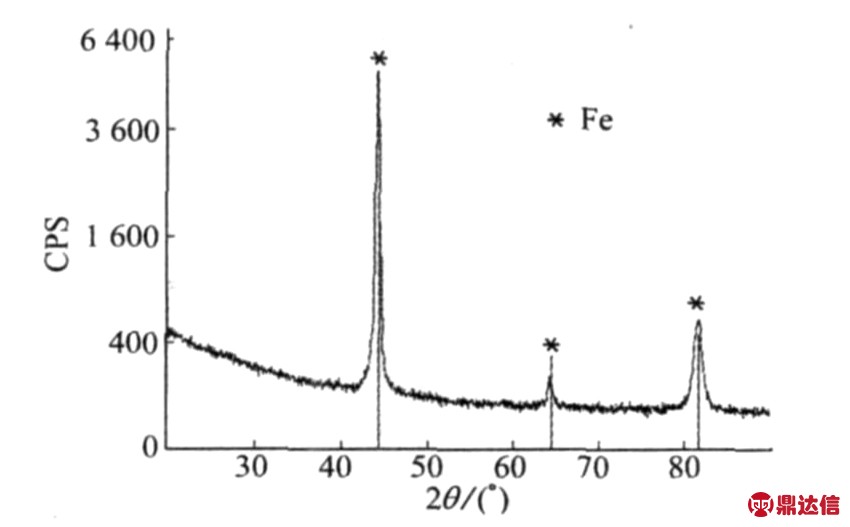

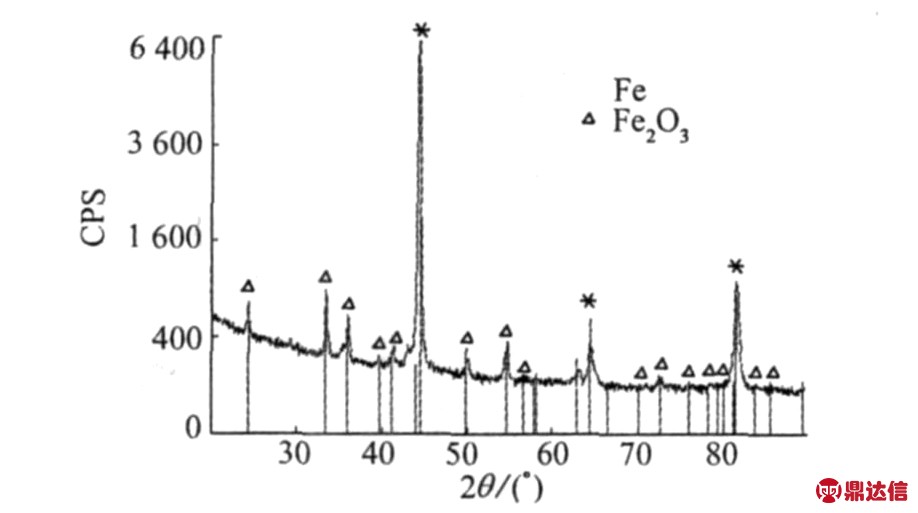

根据蓄能器缸体碎片表面宏观形态可判断其上部表面存在可燃物燃烧的迹象,分别对蓄能器缸体不同部位取样进行X射线衍射分析(XRD),取样位置见图5,分析发现蓄能器上部和下部碎片表面物质成分明显不同。图6为1号试样的XRD谱,显示其表面物质主要为单质铁;图7为2号试样的XRD谱,显示其表面物质由约70%的铁和30%的氧化铁组成。另外3和4号试样也均检测到铁及氧化铁,且根据半定量法检测到氧化铁的含量均在10%以上。结合缸体碎片表面宏观分析可知,蓄能器爆炸时缸体下部没有氧参与反应,而缸体上部有氧和缸体基体材料发生了氧化反应,生成了氧化铁。

图5 物相/能谱分析取样位置

Fig.5 Sampling spots for XRD and EDS analysis

图6 1号试样的XRD谱

Fig.6 XRD pattern of specimen No.1

图7 2号试样的XRD谱

Fig.7 XRD pattern of specimen No.2

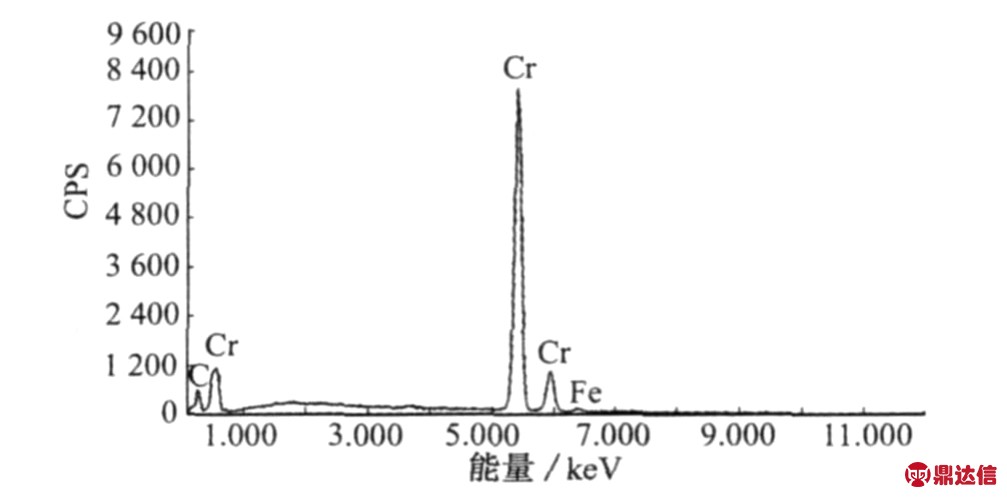

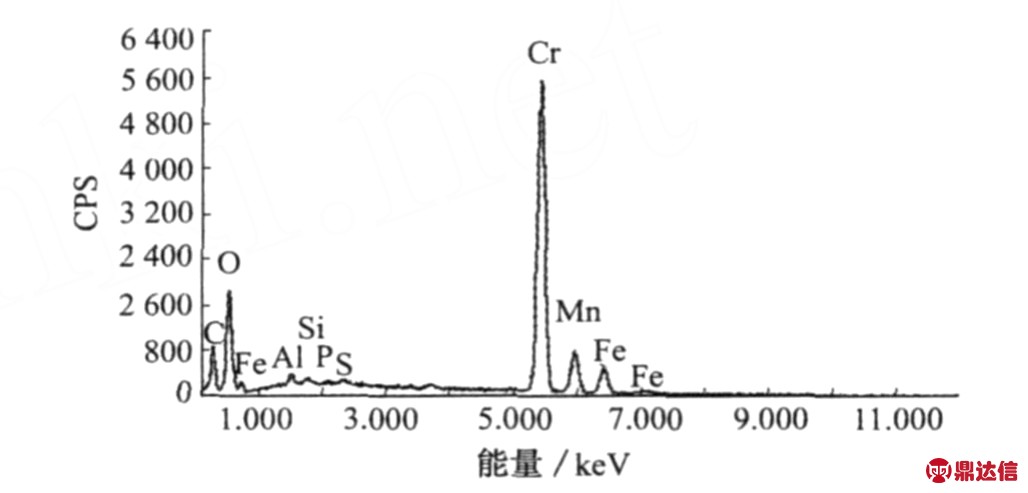

1.6 能谱分析

在碎片表面取样进行能谱分析(EDS),图8为1号试样能谱分析结果,其表面检测到碳、铬和铁等元素,其中碳含量为10.3%,未发现有氧元素。图9为2号试样的能谱分析结果,其表面检测到碳、氧、铝、硅、硫、磷、铬、锰、铁等元素,其中碳含量为15.8%,氧含量为10.3%。另外3和4号试样表面也都检测到有氧元素存在。另外4个试样的表面铬元素含量都较高,推测可能是由蓄能器内壁镀铬造成的。能谱分析结果进一步表明,蓄能器缸体上部基体材料与介质发生了氧化反应。

图8 1号试样表面的 EDS谱

Fig.8 EDS spectrum of specimen No.1

图9 2号试样表面的 EDS谱

Fig.9 EDS spectrum of specimen No.2

2 理论爆破压力的有限元计算

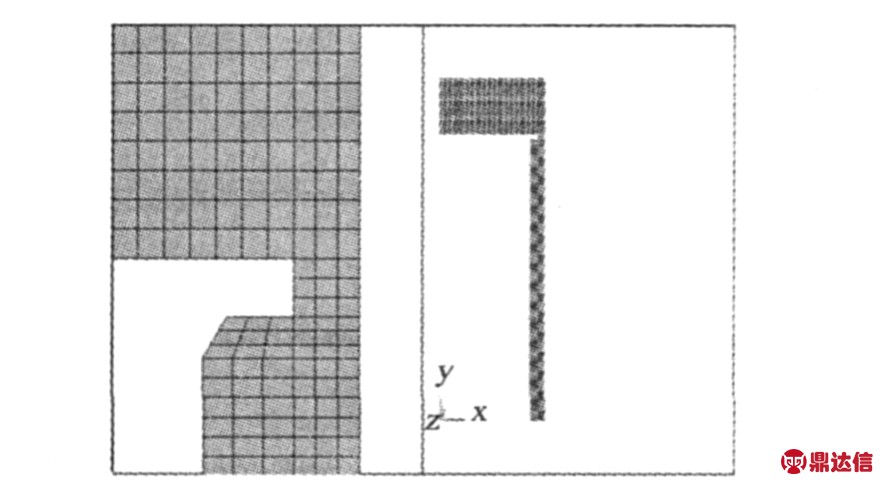

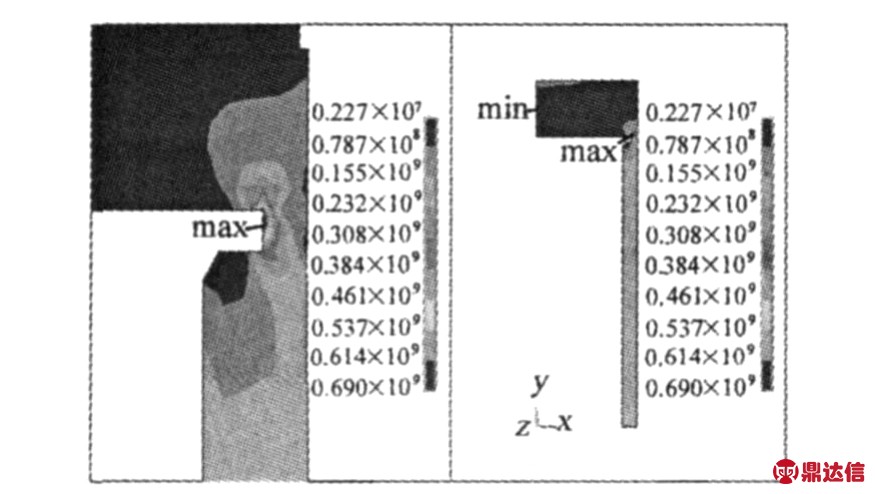

为确定爆破压力,对该蓄能器缸体进行了有限元应力计算。考虑到缸体的结构、载荷的对称性,采用轴对称有限元进行计算。取上半部分建模,并将缸体与封头视为一体,计算采用plane 82单元,共划分1 787个单元,节点总数5 806个,网格划分见图10。取弹性模量 E=200 GPa,泊松比μ=0.3。

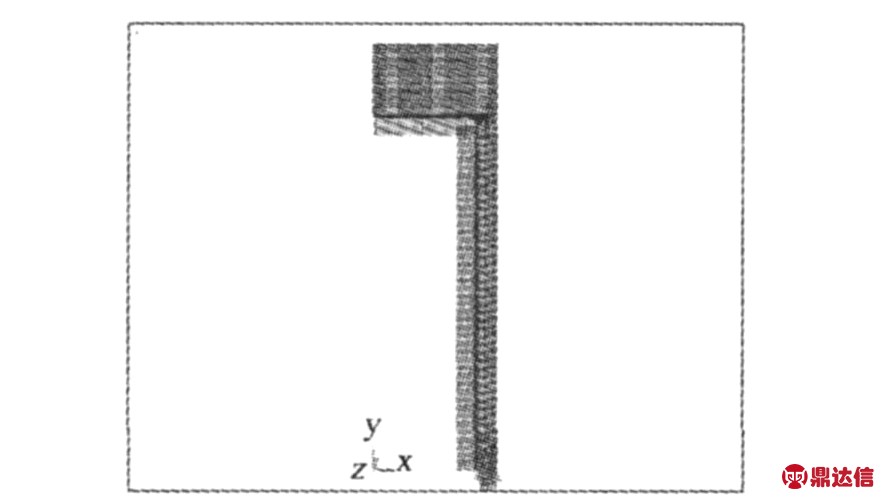

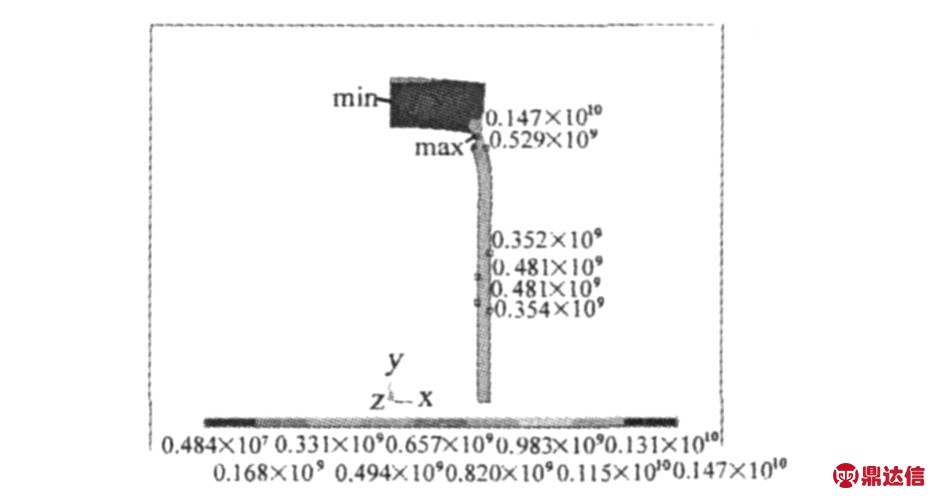

将蓄能器缸体下部竖直方向的位移(y方向)进行约束(y=0),在缸体内部施加压力载荷,如图11所示。施加不同压力进行试算,图12为内压力为30MPa时蓄能器的应力分布云图,可以看出应力最大值出现在缸体上与封头螺纹连接的退刀槽根部,此时的应力强度为690MPa,已超过测得的45钢材料的抗拉强度。说明当该缸体内部压力达到30MPa时,将首先在缸体螺纹退刀槽根部位置出现破坏,进而扩展至整个缸体,导致爆炸失效。图13表示当缸体内部压力达到64MPa时,在远离退刀槽的缸体表面,内外壁应力分别达到481MPa和352MPa,此时材料已进入屈服状态(标准规定45钢的屈服强度为335MPa),会有明显的塑性变形产生。

图10 封头与缸体联接部位有限元网格划分

Fig.10 Accumulator finite element model in joints between head and cylinder

图11 约束及加载

Fig.11 Restriction boundary condition and load

图12 30MPa时的应力云图

Fig.12 Stress distribution with 30MPa pressure

3 综合分析

3.1 发生物理爆炸的可能性分析

有限元计算表明,当蓄能器缸体内部压力达到30MPa时便会出现局部破坏,进而导致整个蓄能器的爆炸失效。但根据现场对该卧式冷式压铸机液压系统压力进行核对,发现该压铸机液压系统液压油泵的最大排出压力为21MPa,并考虑到活塞式蓄能器的自动平衡作用,即使在出现气体升温的条件下也很难达到如此高的压力,因此该蓄能器在正常情况下不具备物理爆炸的可能性。

图13 64MPa时的应力云图

Fig.13 Stress distribution with 64MPa pressure

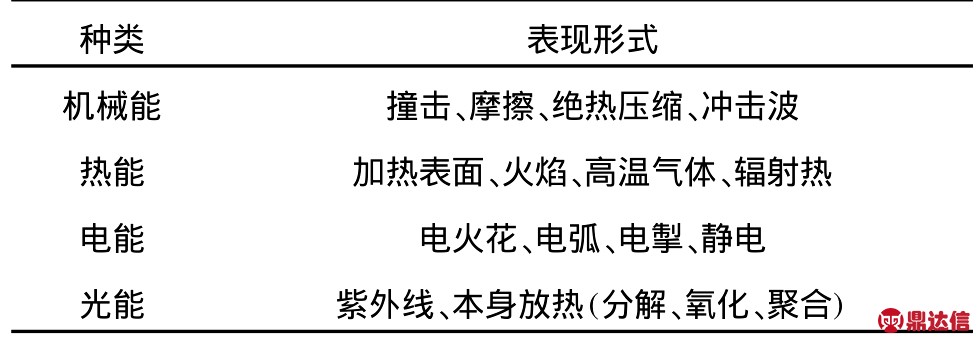

3.2 发生瞬间燃烧、导致化学爆炸的可能性分析

众所周知,燃烧要有三大要素:①要有可燃物存在,并达到一定的浓度;②要有氧气供给,氧气愈纯,压力愈高,其危险性就愈大;③要有适当的温度或明火,准确地说要有激发能源。激发能源的常见种类与表现形式见表3[2]。

表3 激发能源的常见种类与表现形式

Tab.3 The kinds and forms of exciting energy resource

从别对上述三个条件进行分析,由于蓄能器活塞的往复运动,必然会有少量液压油扩散至气体侧,假若活塞密封环表面存在划痕或存在泄漏现象,这种扩散就会加剧;该蓄能器虽已明确要求充入氮气,不允许有氧气混入,但从以上理化检验结果可知该蓄能器所用气体中的确有氧气存在;最后在机械运转过程中出现的撞击、摩擦生热或周围环境辐射热等均有可能成为激发能源。据查,该压铸机液压系统采用46号抗磨液压油,是一种以精制矿油为基础,添加了抗磨剂、抗氧剂等添加剂的矿物油,其闪点一般不低于160~180℃[3],为220~240℃,在氧气浓度越高的地方,越容易发生燃烧,潜在的危险性也就越大。

综上所述,在上述三个燃烧的必要条件均满足的前提下,必将会发生剧烈的化学反应。在发生化学反应的同时,所产生的高温高压环境又会使蓄能器内表面的铁元素发生氧化反应,铁在氧气中的氧化同样会产生大量的热量,进一步加剧温度上升,其反应式为[4]:

因此,在液压油与氧气混合燃烧并伴随铁元素氧化的过程中将产生瞬间的高温高压。这样的高温高压环境足以使该蓄能器内的压力达到并远远超过30MPa,或者使蓄能器缸体整体屈服的64MPa,从而导致蓄能器发生爆炸事故。

4 结论

(1)蓄能器缸体的爆炸性质为化学性爆炸,其原因是蓄能器所充入气体中含有氧气,当一定浓度的氧气与渗入气体侧的液压油混合后,在机械运转过程中产生的激发能源的作用下发生剧烈化学反应,瞬间产生高温高压而导致蓄能器爆炸。

(2)在液压油与氧气发生化学反应的同时,所产生的高温高压环境将使蓄能器内表面的铁元素也发生氧化反应,铁在氧气中的氧化同样会产生大量的热量,进一步加剧了爆炸的发生。