摘要: 针对车载炮电液位置伺服系统在运行时存在大惯量、负载非线性、参数不确定性和干扰等特点,提出一种基于非线性未知输入观测器的故障检测方案。在对系统建模后进行观测器设计,借助李雅普诺夫稳定性理论证明观测器稳定性并给出了存在条件,观测器产生用于故障检测的残差信号。在故障检测台上在线检测观测器的观测能力以及对故障的检测能力,设计了基于统计的动态阈值故障决策机制,消除了固定阈值在过渡阶段系统出现的误报警现象。实验结果表明:所提出的故障检测方案有效,可用于电液位置伺服系统在线故障的检测。

关键词: 车载炮; 电液位置伺服系统; 故障检测; 未知输入观测器; 动态阈值

0 引言

电液伺服系统具有控制精度高、响应速度快、功率体积比和扭矩惯量比大等优点,特别适用于负载惯性大且要求响应快速的场合,广泛应用于中大口径车载炮电液位置伺服系统中[1],以控制火炮身管的指向。由于电液位置伺服系统在运行时具有大惯量、负载非线性、参数不确定性和含噪声干扰等特点,传统故障检测方法已经不能满足该系统的检测需求。

近年来,基于观测器的故障检测已经取得了一定的研究成果,主要包括自适应观测器法[2-3]、滑模观测器法[4-7]、神经网络观测器法[8-10]、未知输入观测器法[11-15]。张昌凡等[2]设计了自适应滑模观测器,推导出待辨识参数的自适应律,对永磁同步电机失磁故障进行了实时检测,并通过仿真验证了其可行性和有效性。Zhang等[4]设计了滑模观测器,对执行器和传感器进行了故障估计,并在单杆柔性铰机器人系统上进行了仿真验证,证明了其方法的有效性。Liu等[12]构建了未知输入观测器,实现了高阶系统干扰故障检测,并仿真证实了其方法的有效性。文献[6,16-17]设计了动态阈值方案,克服了传统固定阈值的局限性,提高了故障检测的准确性。

在上述观测器设计过程中,由于参数摄动、建模误差、系统阈值选取不准及未知干扰等因素带来不可避免的模型不确定性,往往直接影响故障检测与诊断的准确性。相关文献[7,18-20]多数只进行了仿真分析,却较少有实验研究。

本文根据车载炮电液位置伺服系统自身的特点,提出一种基于非线性未知输入观测器的故障检测方案,所设计的观测器对故障敏感而对干扰不敏感。为降低故障误报警率,设计了基于统计的动态阈值故障决策机制,提高了系统在线故障检测性能,并在实验台上对电液位置伺服系统的比例伺服阀故障、油缸内泄漏和系统压力降低等典型故障进行了检测,验证了所提方案的有效性。

1 系统分析与建模

1.1 工作原理

车载炮电液位置伺服系统主要由高平机油缸、液压锁、比例伺服阀、齿轮泵和溢流阀以及油滤、管路等辅件组成。比例伺服阀控制高平机油缸活塞杆的伸出和缩回,进而改变车载炮身管高射角和低射角,通过与指令信号进行比较,由控制器给出1个反馈信号,最终控制身管到达指定射角位置。由于火炮身管质量大,为减轻负载,将普通双出杆油缸增加1个用于平衡重力的独立腔室,通过独立管路与预充压蓄能器相连。电液位置伺服系统原理如图1所示。图1中:O为上架与起落部分的铰接点,A、B分别为油缸与起落部分、油缸与上架的铰接点;且![]() 为系统压力;pr为回油背压(一般视为常数);p1和p2分别为高平机油缸伸出腔压力和缩回腔压力;p3为平衡腔压力;A1和A2分别为油缸伸出腔和缩回腔面积;A3为平衡腔面积;θ0为油缸行程最小时

为系统压力;pr为回油背压(一般视为常数);p1和p2分别为高平机油缸伸出腔压力和缩回腔压力;p3为平衡腔压力;A1和A2分别为油缸伸出腔和缩回腔面积;A3为平衡腔面积;θ0为油缸行程最小时![]() 与

与![]() 夹角;θ为起落部分绕O点转动角(即高低射角);Fc为起落部分对油缸的作用力。

夹角;θ为起落部分绕O点转动角(即高低射角);Fc为起落部分对油缸的作用力。

图1 电液伺服系统原理

Fig.1 Schematic diagram of electro-hydraulic servo system

1.2 数学建模

比例伺服阀放大器与比例伺服阀阀芯的动态关系用1阶模型[21]表示为

(1)

式中:U为系统输入电压;τ为与时间有关的常数;kv为比例伺服阀输出位移与输入电压的比率;xv为比例伺服阀阀芯位移。

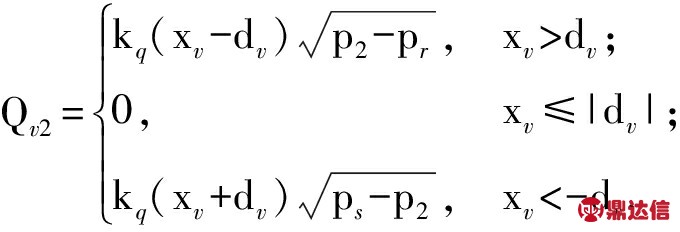

比例伺服阀的流量方程[21]可表示为

(2)

(3)

式中:Qv1和Qv2分别为流入比例伺服阀、流出比例伺服阀的流量;![]() 为流量系数,ω为比例伺服阀面积梯度,ρ为流体密度;dv为比例伺服阀死区。

为流量系数,ω为比例伺服阀面积梯度,ρ为流体密度;dv为比例伺服阀死区。

高平机油缸流量方程[21]为

(4)

(5)

式中:Qa1和Qa2分别为高平机油缸伸出腔(xv> dv时该腔进油活塞杆伸出)流量和缩回腔(xv< -dv时该腔进油活塞杆缩回)流量,忽略管路膨胀时,其值分别与Qv1和Qv2相等;V01和V02分别为伸出腔容积和缩回腔容积;xp为活塞杆位移;βe为液压油的体积弹性模量;Ci和Ce分别为内泄漏系数、外泄漏系数。

油缸受力平衡方程[21]为

(6)

式中:me为负载等效到油缸活塞杆上的质量;Bp为阻尼系数;Ff为活塞杆与缸筒之间的摩擦力;F为平衡腔压力,F=p3A3.

令Fd=Ff+Fc,有

(7)

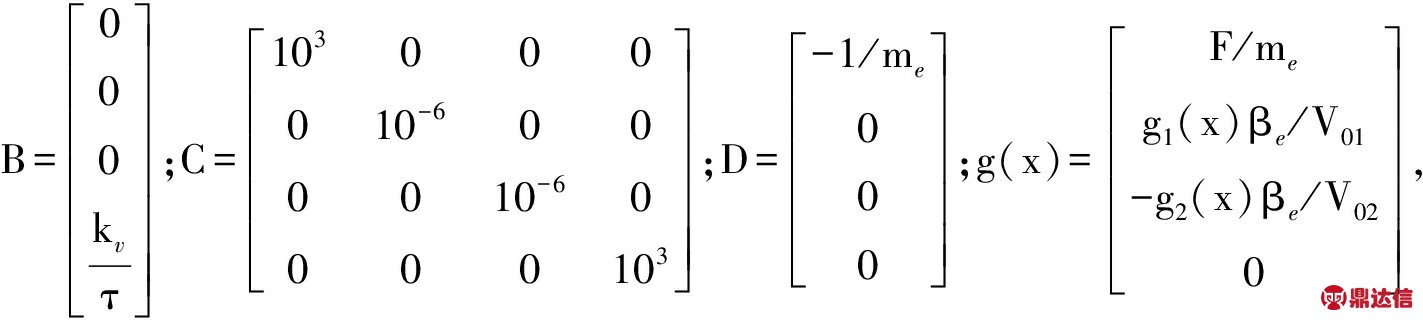

假设系统状态向量![]() 系统建模如下:

系统建模如下:

(8)

式中:

(9)

(10)

y为系统输出向量;E为已知干扰分布矩阵;d为输出噪声干扰向量(本文仅考虑高斯白噪声),且和导数![]() 的L2范数有界。通过系统自带的角位移传感器数据,由几何关系可以获得活塞杆速度,由压力传感器获得工作腔的压力;采用自带传感器的比例伺服阀,可以获得阀芯位移数据。此外,因为系统状态变量是在一定范围内变化的,系统的非线性项可视为局部满足利普希兹非线性,所以存在1个正常数γ,满足:

的L2范数有界。通过系统自带的角位移传感器数据,由几何关系可以获得活塞杆速度,由压力传感器获得工作腔的压力;采用自带传感器的比例伺服阀,可以获得阀芯位移数据。此外,因为系统状态变量是在一定范围内变化的,系统的非线性项可视为局部满足利普希兹非线性,所以存在1个正常数γ,满足:

‖g(x)-g( )‖≤γ‖x-

)‖≤γ‖x- ‖,

‖,

(11)

式中: 为x的估计。

为x的估计。

1.3 故障分析与建模

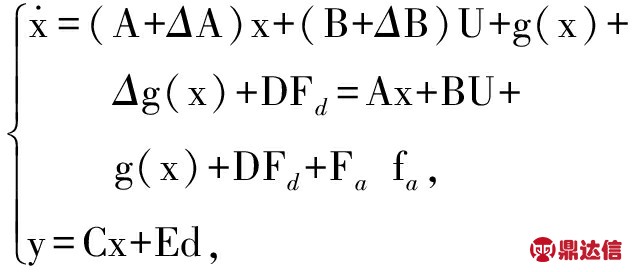

车载炮电液位置伺服系统运行过程中出现的故障较多,例如系统压力降低、油缸内泄漏/外泄漏、油缸动作缓慢、抖振、不能到位、到位不能保持、比例伺服阀放大器漂移和传感器失灵等,其中系统压力降低、油缸泄漏、比例伺服阀放大器漂移和传感器失灵等出现频率较高。当系统发生这些故障时,相关的状态量会改变,对应于模型的参数也会发生变化,并在状态方程中体现[8]。含有故障的系统模型表示如下:

(12)

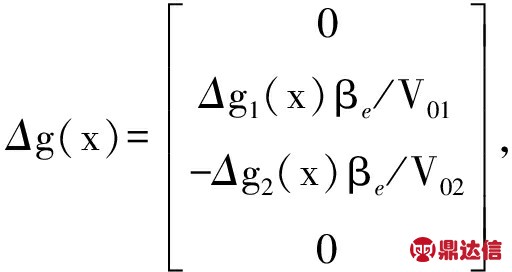

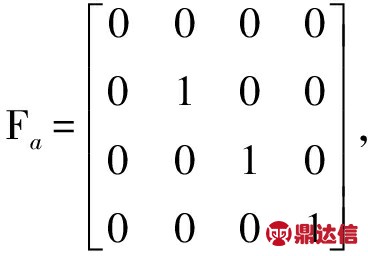

式中:Fafa=ΔAx+ΔBU+Δg(x),ΔA、ΔB和Δg(x)分别为系统状态参数矩阵可能产生的偏差,Fa为故障分布矩阵,fa为故障向量,第i个故障为![]() 为故障数)。下面推导Fa和fa的表达式。

为故障数)。下面推导Fa和fa的表达式。

系统参数发生变化时,会直接影响油缸的运动速度,ΔA、ΔB和Δg(x)表示如下:

(13)

(14)

(15)

式中:ΔCi、ΔCe和Δkv分别为内泄漏系数、外泄漏系数、比例伺服阀输出位移与输入电压比率的变化值。

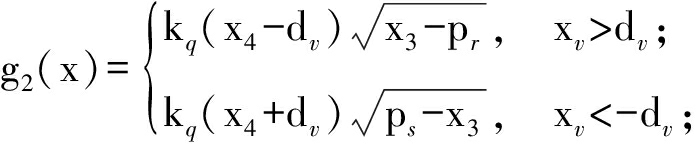

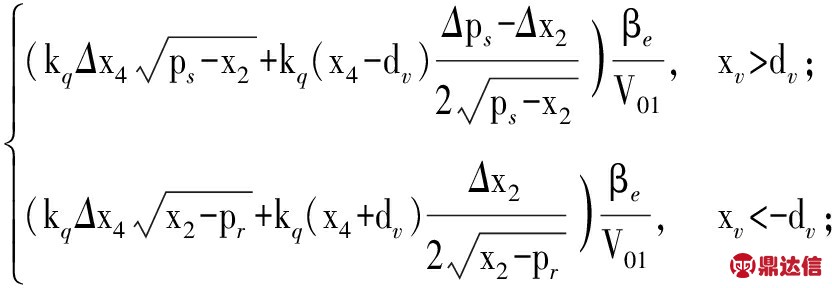

系统发生频率较高的3类故障![]() 的计算公式分别如下:

的计算公式分别如下:

(16)

(17)

(18)

式中:

![]()

![]()

Δps为油源压力产生的变化值;Δx2、Δx3和Δx4为系统状态向量分量的增量。整理(13)式~(18)式,可得:

(19)

(20)

2 观测器和阈值设计

2.1 未知输入观测器设计

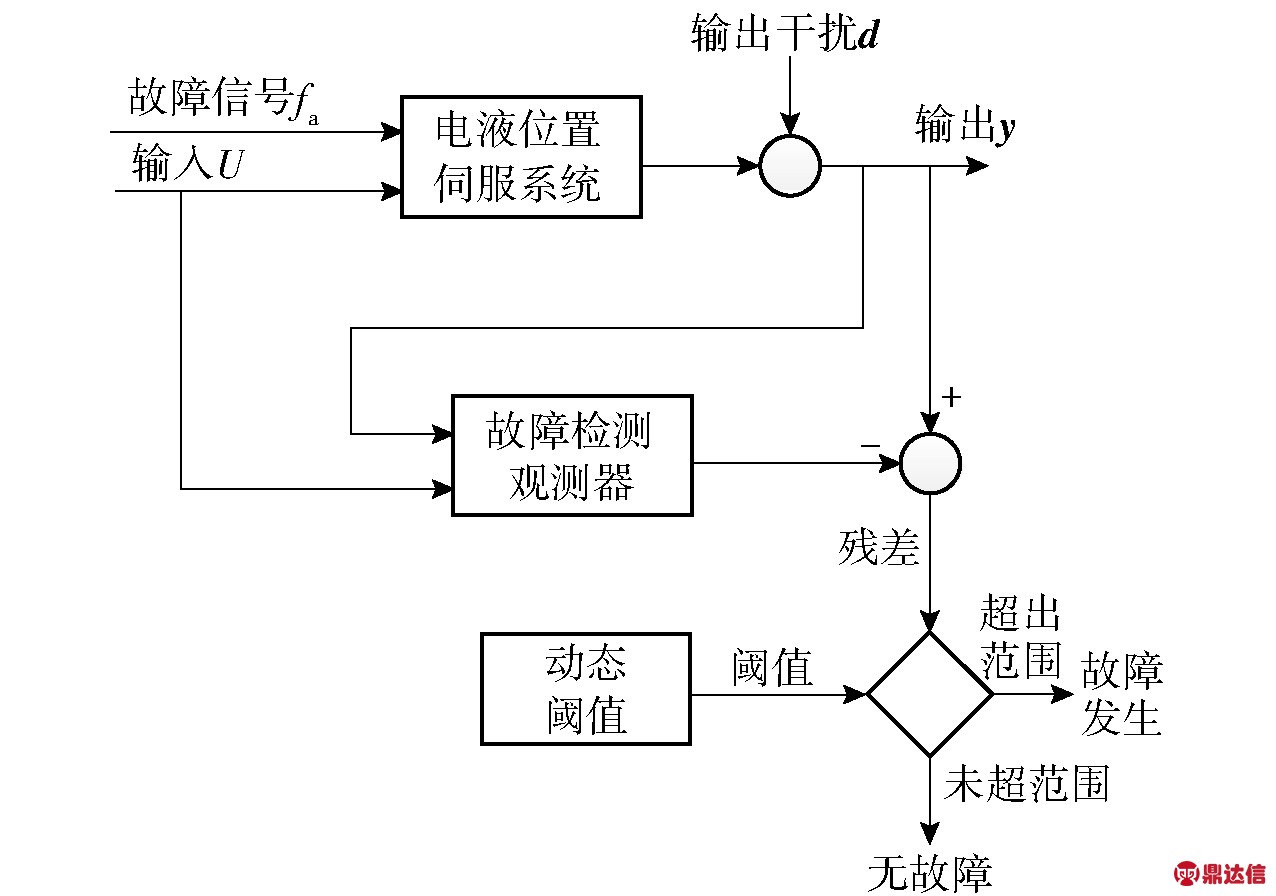

故障检测包括残差产生和残差评价两部分,首先设计观测器以产生残差,然后将残差与阈值进行比较,以判断是否存在故障。通过设计的观测器并结合残差评价,实现对故障的灵敏检测。

故障检测原理图如图2所示,据此设计的故障检测观测器方程如下:

(21)

式中:z为 的中间向量;N、G、L、T和H为待设计适合维度的未知矩阵。

的中间向量;N、G、L、T和H为待设计适合维度的未知矩阵。

图2 故障检测原理图

Fig.2 Schematic diagram of fault detection

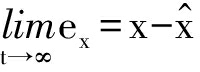

未知矩阵设计的依据是:在系统无故障时,故障检测观测器状态能渐进逼近系统状态,即系统运行时间t→∞,系统状态观测误差ex→0,ex=x- ,系统状态输出误差ey=y-

,系统状态输出误差ey=y- =Cex+Ed,

=Cex+Ed, 为y的估计。

为y的估计。

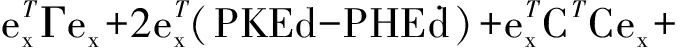

状态观测误差的1阶导数

![]() +((I-HC)B-G)U+(I-HC)g(x)-Tg(

+((I-HC)B-G)U+(I-HC)g(x)-Tg( )+

)+![]()

(I-HC)Fafa=Nex+T(g(x)-g( ))+

))+![]()

(22)

式中:I为单位矩阵;K为未知矩阵。

(22)式要成为系统的故障检测观测器,必须满足如下条件:

(23)

为保证残差信号与扰动Fd解耦,同时检测观测器对执行器故障敏感,需要满足以下条件:

TD=0,

(24)

TFai≠0,

(25)

式中:Fai为矩阵Fa的第i列,i=1,2,3,4;D为行满秩矩阵,且秩r(CD)=r(D).

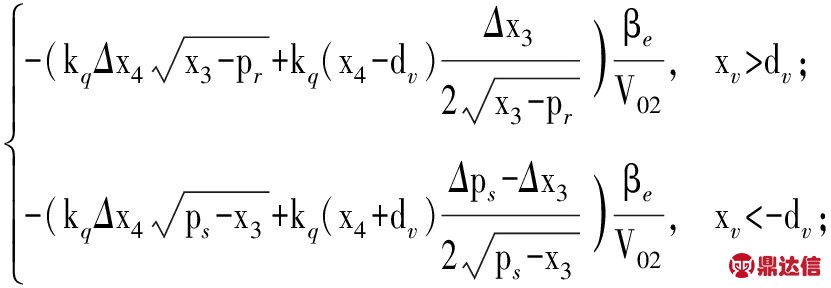

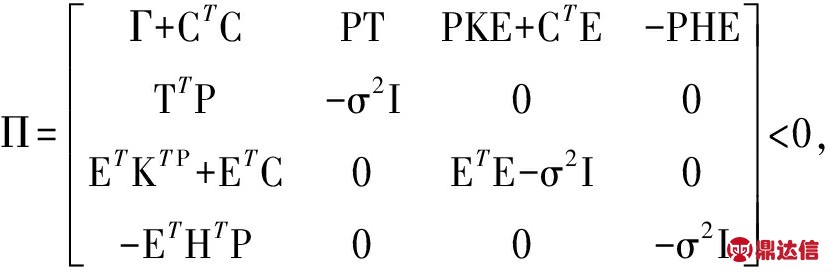

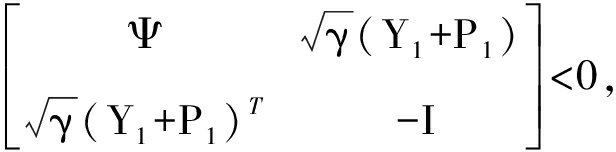

定理 若存在矩阵P=PT>0和矩阵K,标量σ>0满足负定矩阵

(26)

式中:Γ=NTP+PN+γPTTTP+γI. 则故障检测观测器(21)式有如下性质:

1) 当干扰和执行器故障不存在时,状态观测误差![]() =0;

=0;

2) 当干扰存在时,输出误差满足![]() 其中

其中![]()

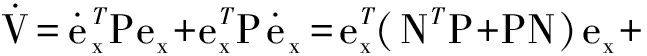

证明 1) 设计李雅普诺夫函数![]() 执行器故障不存在时,对其求导,有

执行器故障不存在时,对其求导,有

![]()

![]()

![]()

![]()

![]()

![]()

(27)

当输出干扰不存在时,![]() 其中λmin为矩阵最小特征值。根据舒尔补引理,矩阵Γ<0. 因此当t→∞时,故障检测观测器状态误差ex→0. 证毕。

其中λmin为矩阵最小特征值。根据舒尔补引理,矩阵Γ<0. 因此当t→∞时,故障检测观测器状态误差ex→0. 证毕。

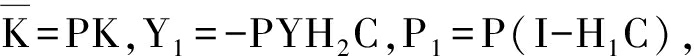

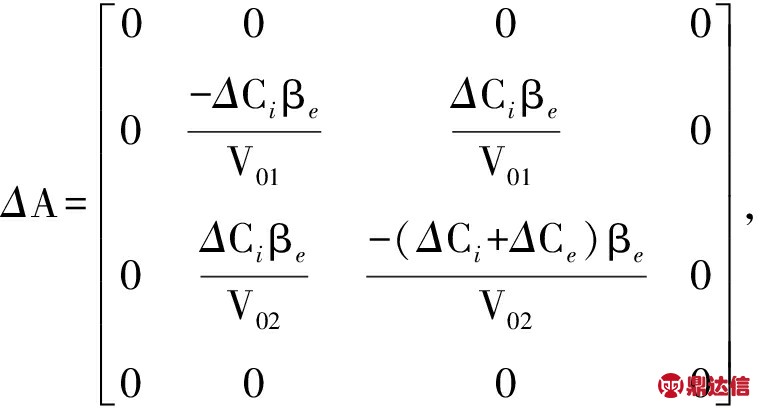

引入适当维数的未知矩阵Y,令H=H1+YH2,H1=D(CD)+,H2=I-CD(CD)+,其中(CD)+表示矩阵CD的Moore-Penrose广义逆矩阵。令未知参数矩阵![]() 代入矩阵N、T、K,则有

代入矩阵N、T、K,则有

Γ=NTP+PN+γPTTTP+γI=P(I-H1C)A-PYH2CA+PKC+(PKC)T+(P(I-H1C)A)T-(PYH2CA)T+γI+γ(P(I-H1C)-PYH2C)(P(I-H1C)-PYH2C)T=Y1A+(Y1A)T+P1A+(P1A)T+![]()

(28)

根据舒尔补定理,(28)式改写为

(29)

式中:![]()

(29)式是一类线性矩阵不等式,可借助MATLAB LMI工具箱,解得参数矩阵Y1、Y、P1、P和K值,然后求观测器参数矩阵N、G、L、T和H值。

2) 当未知干扰存在时,定义

![]()

![]()

![]() mT(Π)m,

mT(Π)m,

(30)

式中:m=[ex δ]T.

(30)式满足J≤-λmin(-Π)‖m‖2,将其对时间t积分,有

(31)

式中:T′为积分上限,![]() 证毕。性质2表明系统存在有界输出干扰时,系统输出误差也是有界的。

证毕。性质2表明系统存在有界输出干扰时,系统输出误差也是有界的。

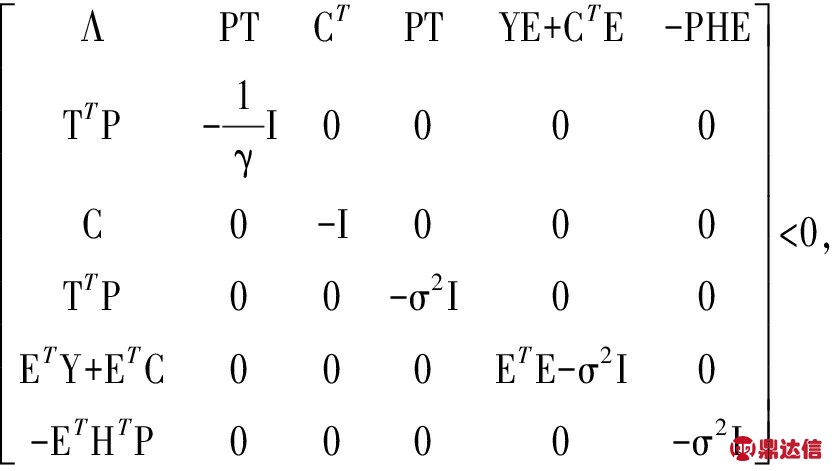

同理,根据舒尔补引理和(23)式,(26)式可改写成如下形式:

(32)

式中:Λ=ATTTP+CTY+PTA+YC+I,Y=PK.

同理,借助MATLAB LMI工具箱,可解得输出干扰存在时参数矩阵Y、P、K值,然后求参数矩阵N、G、L、T和H值。

2.2 阈值设计

在理想状态下,如果没有故障出现,则所设计观测器获得的残差信号应当为0.但实际工作过程中,残差总会近似为0,因为完全解耦的状态几乎不存在。因此需要设计一种阈值函数Jth,使得残差满足:

(33)

根据(33)式判定故障是否发生,即可以实现对故障的检测。

3 实验验证

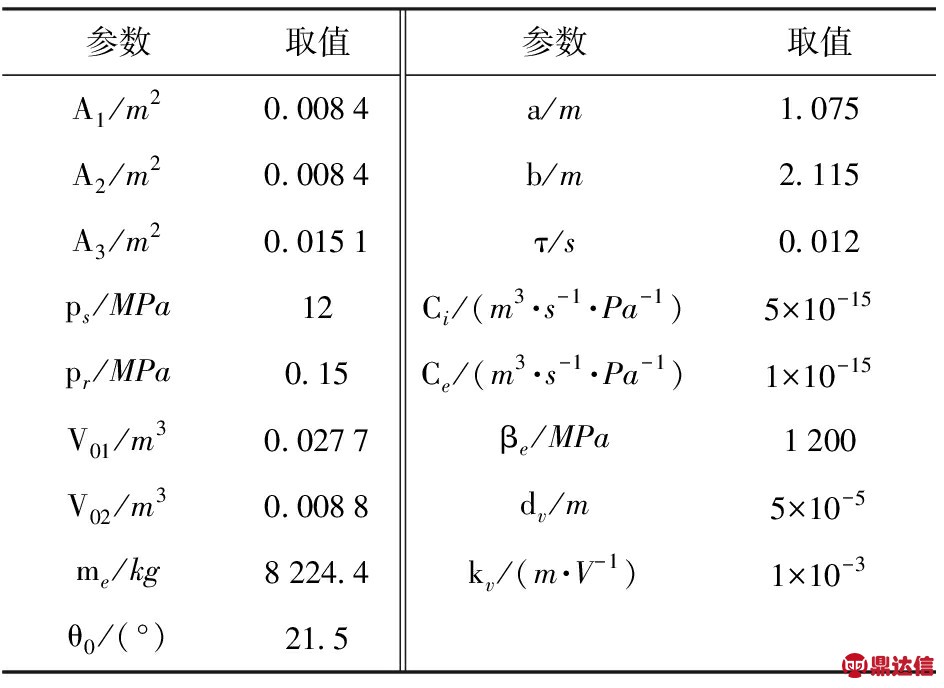

为评估上述未知输入观测器算法进行故障检测的有效性,在实验室火炮模拟实验台架上搭建电液位置伺服系统故障诊断测试系统,采用奥地利贝加莱工业自动化公司生产的高性能X20 CP 3585控制器,采样周期为0.4 ms,数据采集模块和故障诊断系统以1 kHz速率运行,整个实验过程中,液压油箱中油温控制在40~45 ℃范围。进行如下实验研究: 1)正常状态下检测观测器的性能; 2)出现故障状态下检测观测器的性能。系统参数如表1所示。

表1 系统参数

Tab.1 Parameters of system

3.1 正常状态时观测器的性能

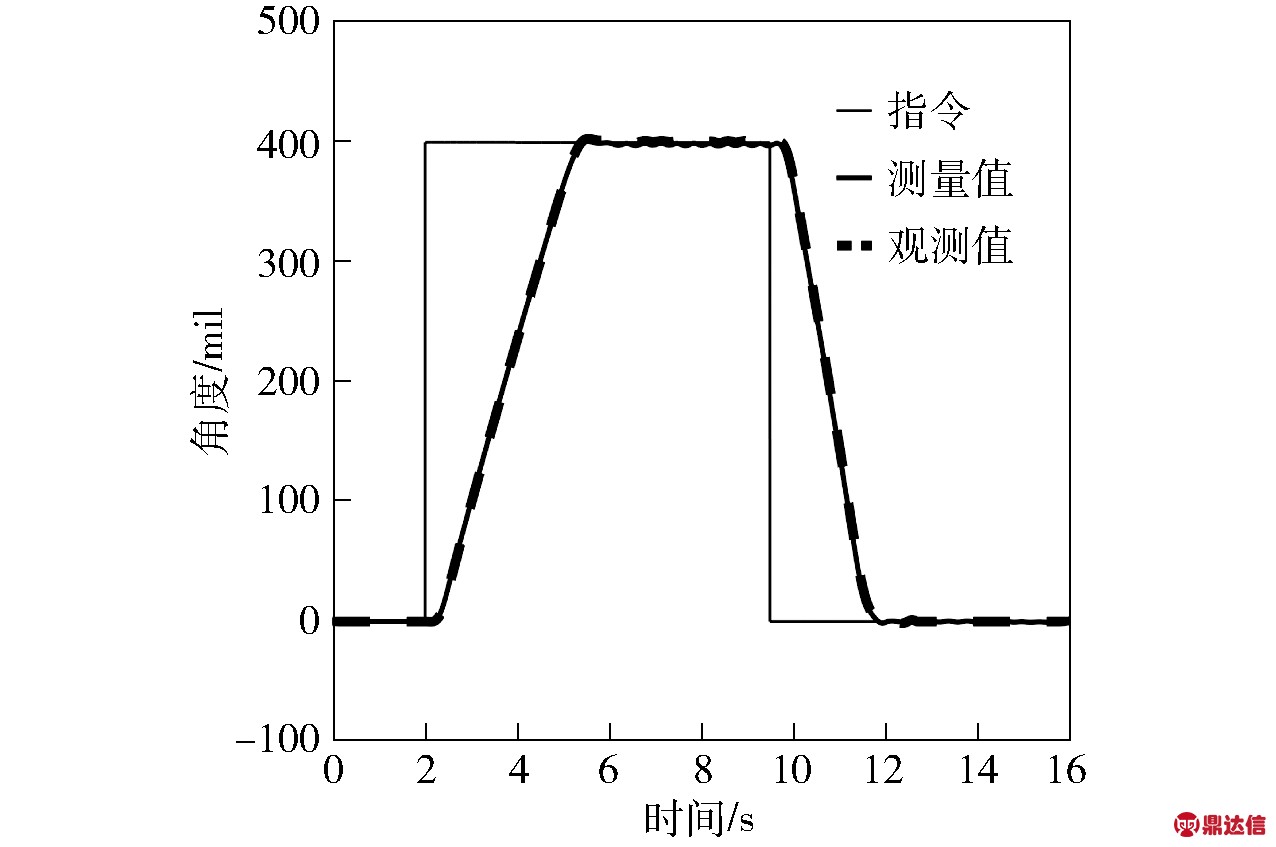

车载炮电液位置伺服系统的调炮过程属于典型的点对点控制。为便于研究,本文考虑向上调炮和向下调炮为1个完整周期。考虑输出信号含均值0、方差为0.1的白噪声干扰。正常状态时,系统的射角与时间关系如图3所示。

图3 射角

Fig.3 Elevation angle

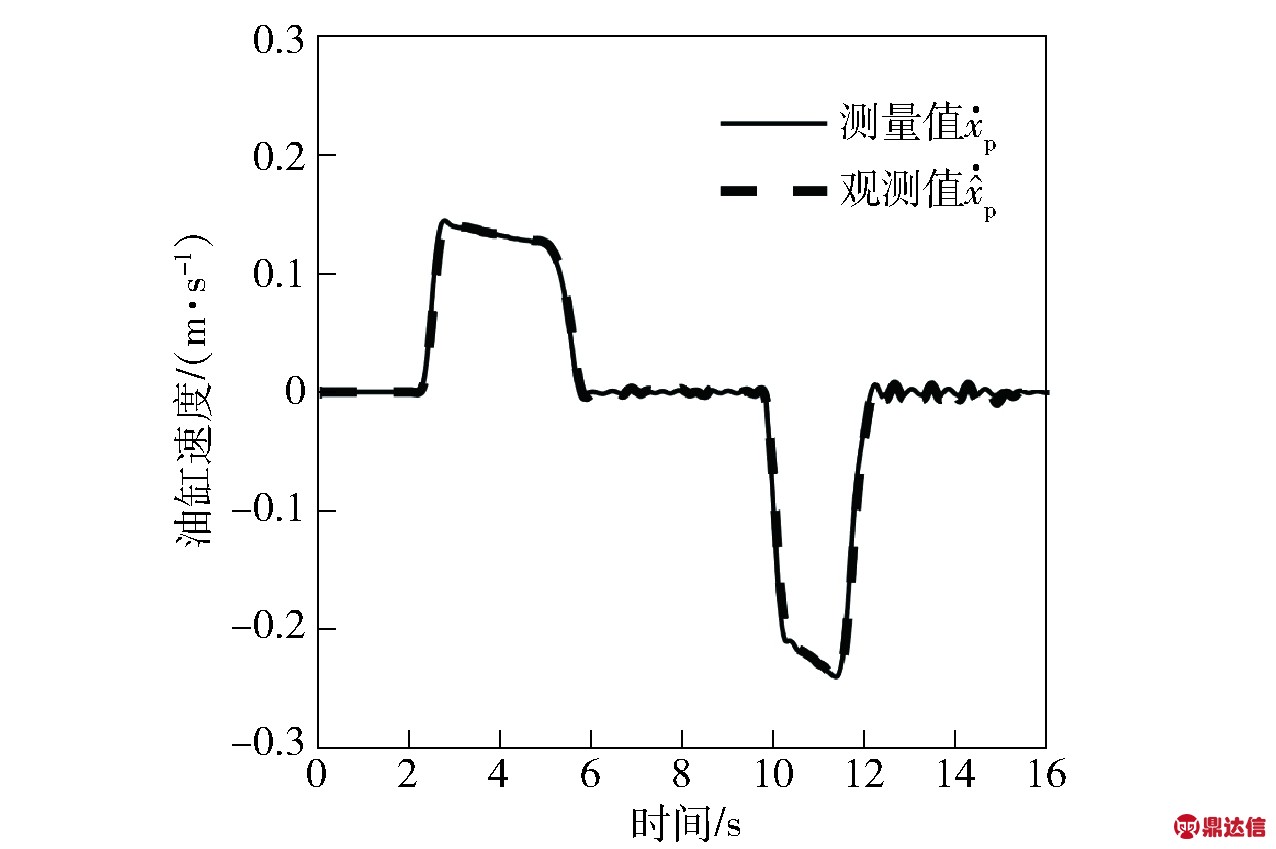

根据射角与时间关系可求出高平机油缸运动速度与时间关系,如图4所示。

图4 油缸速度

Fig.4 Cylinder velocity

由图4可以看出,实际测量值与观测器输出的油缸速度基本吻合。

液压油缸在工作过程中一般经历加速—匀速—减速过程,由此将工作过程分为稳定阶段(匀速段)和过渡阶段(加速段或减速段)。由于两个阶段的加速度特性存在较大差异,引起速度残差信号(即测量值与观测器值之差)的不稳定。根据多次实验确定动态阈值在稳定阶段的阈值为±0.002 m/s. 如图5所示,其中速度残差图中虚线为阈值上限和下限(下同),系统正常工作时残差信号在阈值范围内变化。

图5 油缸速度残差与油缸加速度

Fig.5 Velocity residual and acceleration of cylinder

从图5中可以看出:无故障时系统在稳定阶段的残差近似为0;在过渡阶段,残差信号会出现较大波动,表现出较大偏离。若采用固定阈值,阈值取值太大(大于过渡阶段的最大值)时检测不到渐变故障,漏检率高,阈值太小(大于稳定阶段最大值且小于过渡阶段最小值)时会在过渡阶段发生误报警现象。这是因为过渡阶段的加速度剧烈变化,故采用加速度信号来区分两种状态,利用加速度信号的急剧变化特征建立一种动态阈值模型,从而实现阈值较小且不易发生误报警的目的。

油缸速度残差是一种非平稳随机过程,符合高斯分布,根据随机理论和移动平均值法,速度残差的均值和方差分别为

(34)

(35)

式中:rj为速度残差;k为速度残差样本数。

基于统计学理论,速度残差均值的置信限为

P{μr-zσr<μr<μr+zσr}=1-α,

(36)

式中:α为置信水平;z为系数。一般工程实际中,取α=0.025. 依据z检验表,可得系数z=2.24. 定义残差阈值如下:

(37)

式中:v0为根据经验取定的稳定阶段阈值;![]() 为液压油缸临界加速度,根据多次实验确定加速度值为0.002 2 m/s2.

为液压油缸临界加速度,根据多次实验确定加速度值为0.002 2 m/s2.

3.2 出现故障时观测器的性能

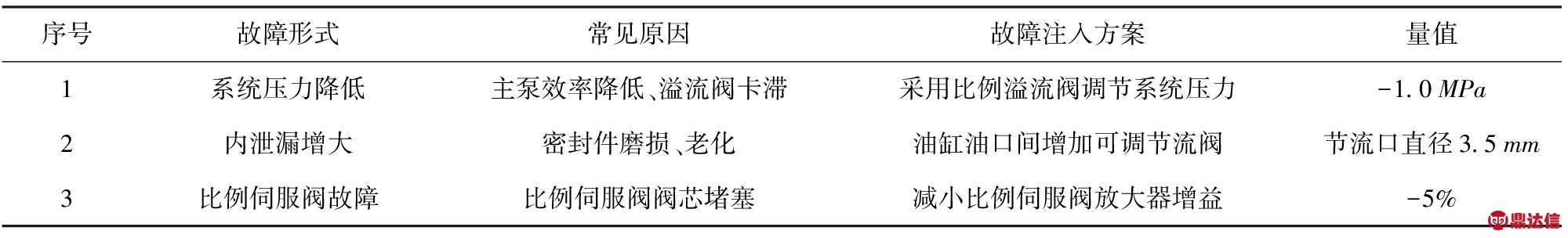

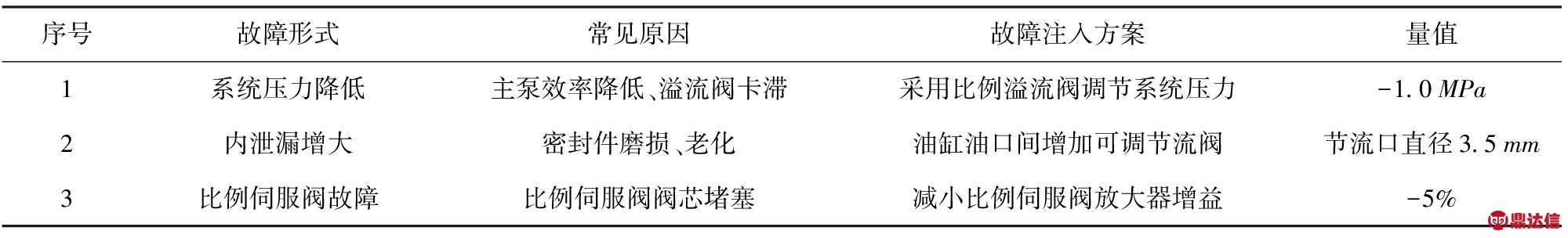

引起系统出现参数变化的原因是复杂多样的,下面基于表2在实验室环境模拟以下故障,以验证观测器对故障的检测能力。

表2 常见故障分析及实施方案

Tab.2 Common faults analysis and implementation scheme

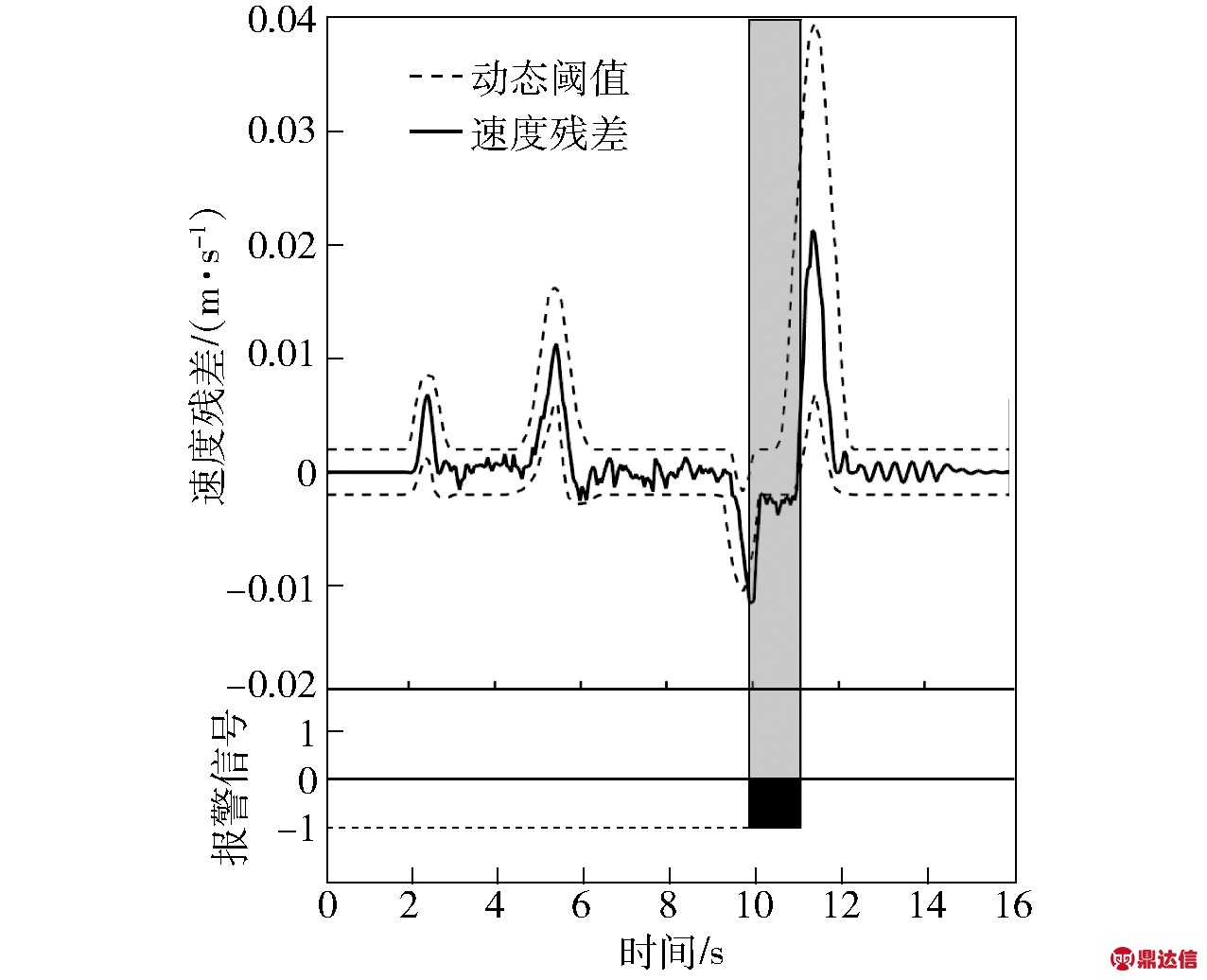

设计故障判定准则如下:若系统残差信号超出动态阈值即可判定系统发生故障,并发出报警信号。图6模拟了系统压力降低故障状态。由图6可见,系统观测器残差信号在油缸伸出过程和缩回过程中均明显超出动态阈值范围,故障检测系统均发出报警信号。

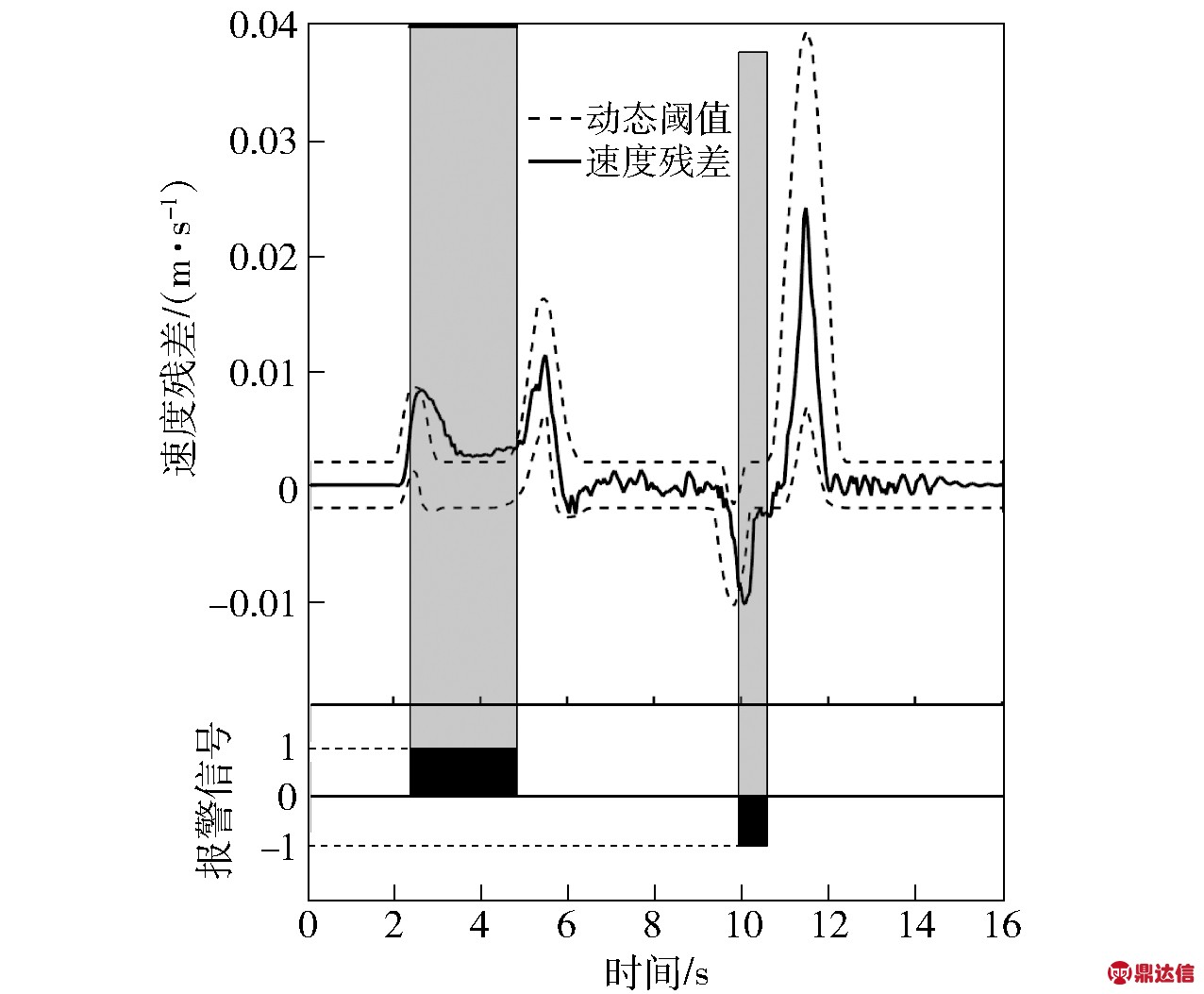

在可能存在泄漏的两腔室之间增加可调节流阀,调定节流口直径为3.5 mm,以模拟油缸工作腔发生内泄漏增大故障状态,实验结果如图7 所示。由图7可见,油缸缩回过程可以检测到该故障的发生,并发出报警信号。由于泄漏量与两侧的压差呈正比,当压差较小时,微小泄漏量不至于引起伺服系统的状态发生明显变化。油缸伸出过程中,观测器残差值小于动态阈值,没有发出报警信号。

调节比例伺服阀放大器增益,限制比例伺服阀阀芯的最大开口,模拟比例伺服阀阀芯堵塞导致通流量减小故障状态,实验结果如图8所示。由图8可见,当比例阀的开口被限制在一定范围时,故障检测系统可检测到此故障的发生,并发出报警信号。

图6 系统压力故障时速度残差与报警信号

Fig.6 Velocity residual and alarm signal in the presence of system pressure fault

图7 内泄漏故障时速度残差与报警信号

Fig.7 Velocity residual and alarm signal during internal leakage fault

图8 比例伺服阀故障时速度残差与报警信号

Fig.8 Velocity residual and alarm signal in the presence of proportional servo valve fault

4 结论

本文针对车载炮电液位置伺服系统的非线性和运行时受未知干扰的问题,提出了一种基于非线性未知输入观测器的故障检测方案,设计了非线性未知输入观测器和动态阈值故障决策机制,以克服干扰影响,实现对常见故障有效检测。实验结果表明了该方案的有效性,可实现车载炮电液位置伺服系统对系统压力降低、油缸内泄漏及比例伺服阀阀芯堵塞3种常见故障的在线检测。