摘 要:复叠式空气源热泵蓄能除霜方法是在常规的复叠式空气源热泵系统中添加翅片管式蓄热器,将低温级的多余的热能通过相变材料储存起来,实现同时低温级除霜和高温级供热的目的,在蓄能除霜阶段,其释热过程为多温位释热过程。试验研究在不同室外干球温度-9,-12,-15 ℃(即不同低温级蒸发温度)下蓄热器的蓄放热特性,结果表明,室外干球温度越低,蓄热效率越高,低温级总体㶲效率呈现上升趋势。

关键词:复叠式空气源热泵;蓄热器;相变蓄能;蓄放热效率;除霜

0 引言

近年来,有关复叠式空气源热泵的相关研究主要包括制冷剂研究[1-2]、运行特性研究[3-4]、系统性能优化[5-6]等,复叠式空气源热泵能够很大程度上改善空气源热泵的低温适应性,但是它同样受结霜的影响。针对这个问题,曲明璐等[7]开展不同室外温度下复叠式空气源热泵蓄能除霜运行特性试验研究。

蓄热器设备是相变蓄热系统中最重要的物理部件,近年来对蓄热器设备的研究受到了极大的关注,陈佳等[8]提出了一种赤藓糖醇作为相变材料的翅片缩放管式蓄热体,分析了翅片厚度对蓄热体传热性能的影响。文博等[9]以相变温度为30 ℃的圆柱形螺旋盘管相变蓄热装置为研究对象,试验分析其在不同室外温度下的蓄放特性。Bugaje[10]研究了铝翅片管和星状结构两种相变储热器的强化效果。Velraj等[11]研究了垂直翅片管与光管的相变凝固过程,试验表明,垂直翅片管相变材料凝固时间是光管的1/n。朱家玲等[12]在对地源热泵供热系统的研究中采用螺旋管中间连通直管段的圆柱体蓄热装置,改善了蓄热效果。叶三宝等[13]在平板热管两侧平面添加纵向翅片,通过分析发现,其在相变蓄热器的蓄放热过程发挥了强化传热的作用。刘其伟等[14]提出了一种矩形相变蓄热器的结构形式,基于焓法建立了其蓄热过程的数学模型。

曲明璐等[15-16]提出在常规复叠式空气源热泵系统中增加翅片管式蓄热器,将低温级多余的热能通过相变材料储存,同时实现低温级除霜和高温级供热的目的。在蓄能除霜过程中,高低温级同时从蓄热器取热,由于高低温级制冷剂运行工况不同,相变材料释热过程为多温位释热过程。而目前对多温位释热过程的研究很少,本文对不同室外温度下蓄热器的蓄热效率及高低温级放热㶲效率进行分析,对比不同工况该蓄热器的蓄放热㶲效率。

1 系统的工作原理和结构形式

1.1 系统的工作原理

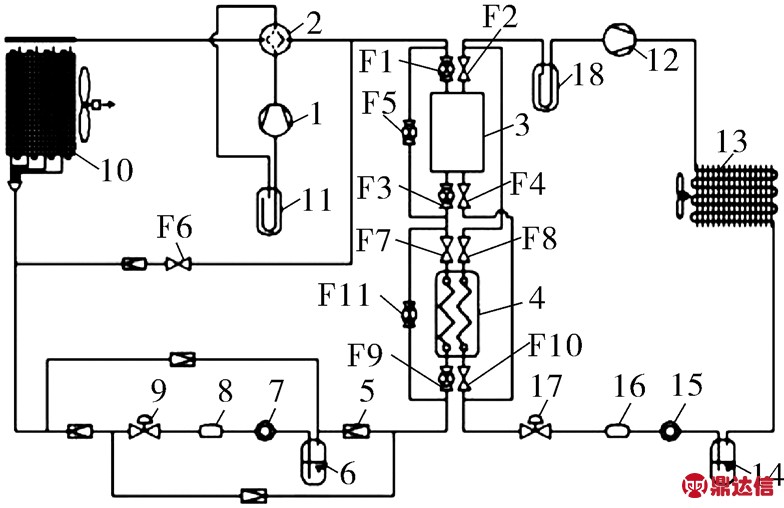

图1示出复叠式空气源热泵蓄能除霜系统的结构,该系统主要是由高温、低温级循环以及蓄热器3部分构成。该系统额定制热量为8.5 kW,高、低温级循环对应的工质分别为R134a和R410A。该系统在常规复叠式空气源热泵系统中增加一个相变蓄热器。在室内环境满足要求的前提下,将复叠式空气源热泵制热运行时低温级的部分余热储存在蓄热器内,

图1 蓄能复叠式空气源热泵系统原理

1-低温级压缩机;2-四通换向阀;3-蓄热器;4-蒸发冷凝器;5-单向阀;6-低温级储液器;7-低温级视液镜;8-低温级干燥过滤器;9-低温级电子膨胀阀;10-室外换热器;11-低温级气液分离器;12-高温级压缩机;13-室内换热器;14-高温级储液器;15-高温级视液镜;16-高温级干燥过滤器;17-高温级电子膨胀阀;18-高温级气液分离器;F1,F3,F5,F9-球阀;F2,F4,F6,F7,F8,F10-电磁阀

在蓄能除霜时,蓄热器作为低温级的蒸发器,该热量同时供给低温级除霜及高温级供热。该系统的详细介绍见文献[7]。

1.1.1 蓄热器

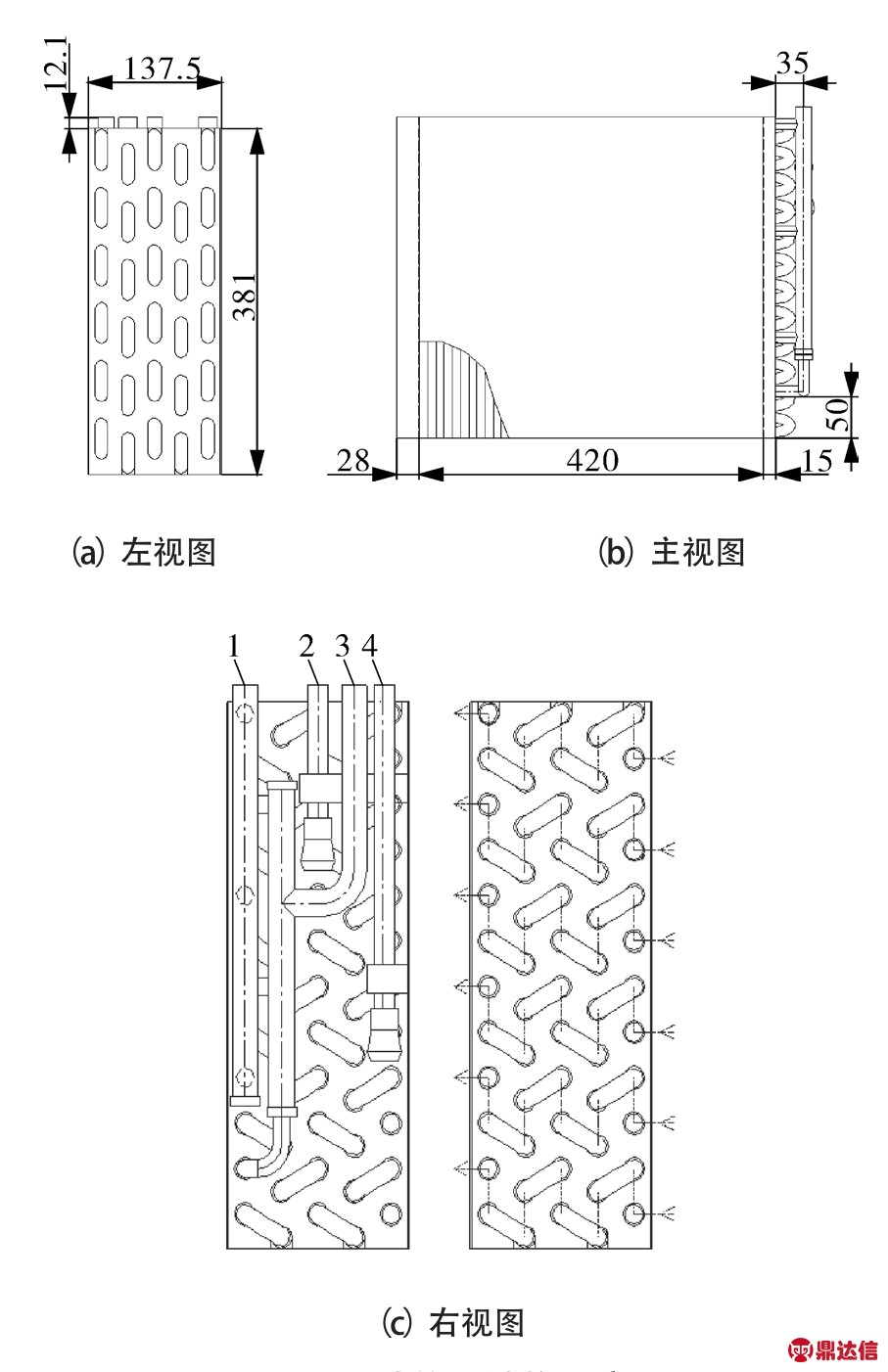

该蓄热器由换热器内芯加外壳体组成。换热器内芯由高温级和低温级2套盘管构成,其中一、三和五是高温级回路,二、四和六是低温级回路。蓄器高低温级入口处制冷剂压力采用精度为0.1F.S的压力传感器测量。蓄热器高低温级进出口制冷剂温度及高低温级相变材料温度由精度为0.1F.S的 T型热电偶采集。蓄热器结构如图2所示,其结构参数见表1。

图2 蓄热器结构示意

表1 蓄热器结构参数

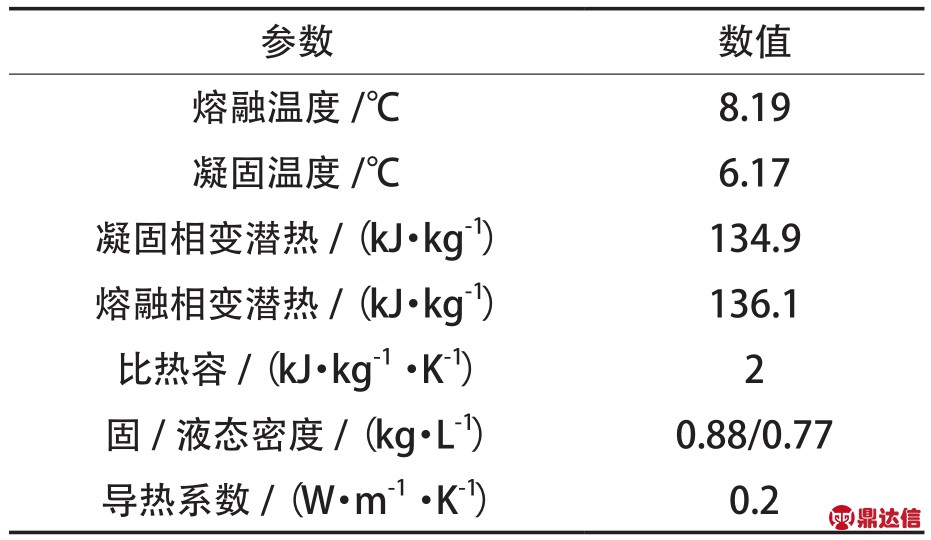

1.1.2 相变材料的选用

根据低温级蓄热器冷凝温度及其冷凝压力可选用RT10作为相变材料,选用RT10作为相变材料原因如下。

(1)相变温度合适。蓄热器供蓄热时,相变材料与低温级制冷剂换热要有10 ℃以上的温差。供放热时,相变材料与高低温级制冷剂换热同样需要10 ℃以上的温差。通过系统的运行工况判断出相变温度选用10 ℃较为合适。相变温度过高蓄热时蓄热量不足,相变温度过低则除霜时换热温差过小,影响取热速度。

(2)相变潜热量大。相变潜热量越大,单位体积所能储存的热量越多,可节约材料成本,减少所占空间。

(3)无明显过冷现象,无毒、无污染;材料相变循环稳定,使用年限长。

选用功率补偿器(DSC)测试相变材料RT10的相变温度和相变潜热,其测试结果见表2。

表2 相变材料RT10主要物性参数

2 试验

2.1 试验条件

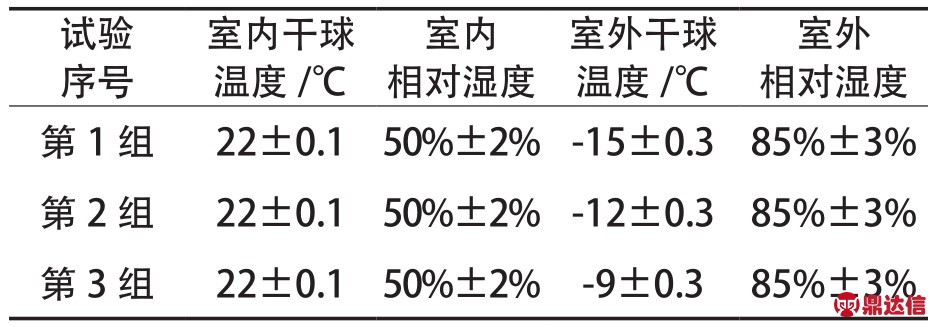

试验中复叠式蓄能除霜系统放置于焓差室中,由焓差室提供稳定的模拟室外环境及室内环境。研究针对不同室外干球温度-9,-12,-15 ℃(即不同低温级蒸发温度)进行试验研究。表3是3组试验工况下的结霜条件。其中,室内干球温度及相对湿度均通过焓差室数据采集系统得到。

表3 3组工况试验结霜条件

2.2 试验运行模式

为保证各工况下结霜量一致(均为2 kg)。实时结霜量通过测量室外换热器进出口风速、温度以及相对湿度,由文献[17]中式(1)计算得到。 设定蓄热结束的判断条件为:蓄热器低温级进出口温度差值维持在1 ℃以内且蓄热器内各温度测点基本一致。设定除霜结束的判断条件为:换热器最底层环路的出口温度达到25 ℃且观察到室外机表面上几乎没有滞留的融霜水。

2.3 试验数据处理

针对单管翅片式蓄热系统,在3组不同室外干球温度工况下进行复叠式空气源热泵蓄放热试验,分析系统的逐时蓄热效率、放热㶲效率。

式中 ζ——蓄热效率,%;

Tinc —— 蓄热器低温级制冷剂进口温度,℃;

Toutc —— 蓄热器低温级制冷剂出口温度,℃;

Tmc——相变材料的融化相变温度,℃。

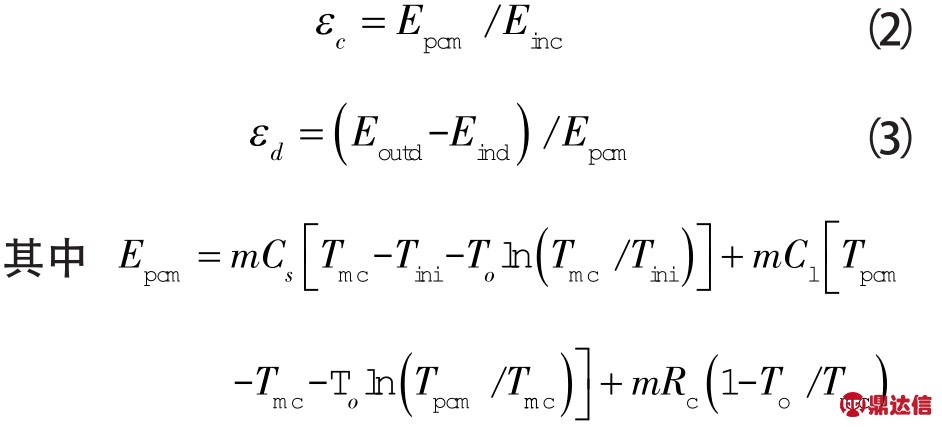

为了对该蓄热器的充放热性能作出更加全面的评价,本文引入蓄放热㶲效率来评价该蓄热器的多温位释热性能,对比不同工况蓄热器的高低温级放热㶲效率。

式中 εc ——蓄热㶲效率,%;

Epcm ——蓄热器蓄存的㶲,kJ;

Einc —— 蓄热过程低温级制冷剂进口㶲,kJ;

εd ——放热㶲效率,%;

Eoutd —— 放热过程低温级制冷剂出口㶲,kJ;

Eind —— 放热过程低温级制冷剂进口㶲,kJ;

Tpcm ——蓄热结束时相变材料的温度,℃;

m ——相变材料总质量,kg;

Cs —— 相变材料的固态比热容,kJ/(kg·℃);

Tmc ——相变材料的融化相变温度,℃;

Tini ——相变材料初始温度,℃;

To ——环境温度,℃;

C1 —— 相变材料的液态比热容,kJ/(kg·℃);

Rc——相变材料融化相变潜热,kJ/kg。

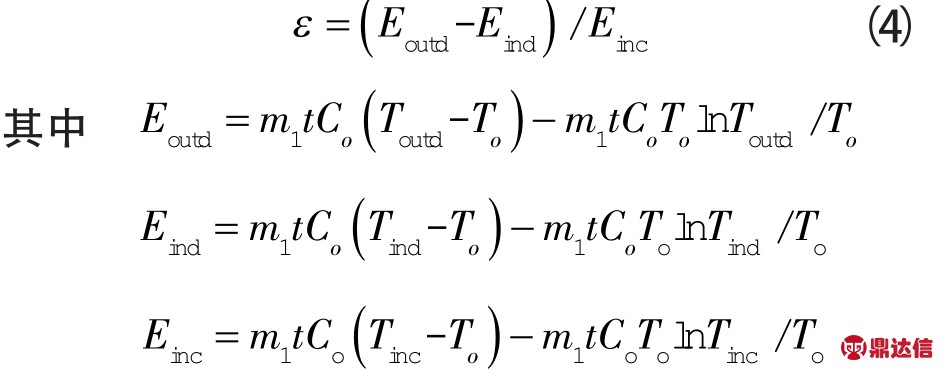

蓄热器低温级放热总体㶲效率的计算式:

式中 m1 ——放热过程制冷剂质量流量,kg/h;

Co——低温级制冷剂比热容,kJ/(kg·℃);

Toutd —— 放热过程低温级制冷剂出口温度,℃;

t ——蓄放热时间,s;

Tinc —— 蓄热过程低温级制冷剂进口温度,℃;

3 试验结果分析

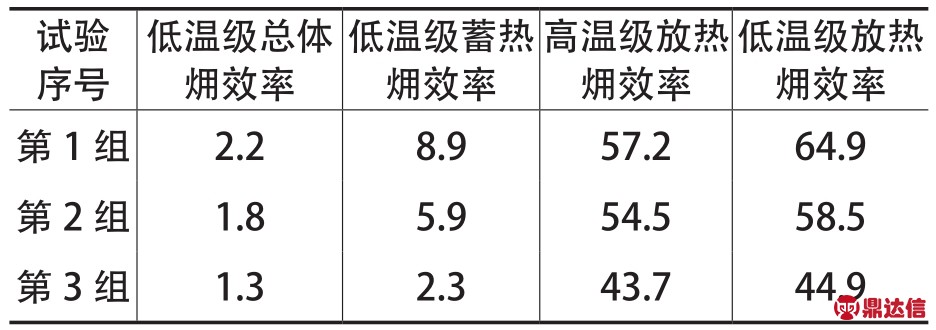

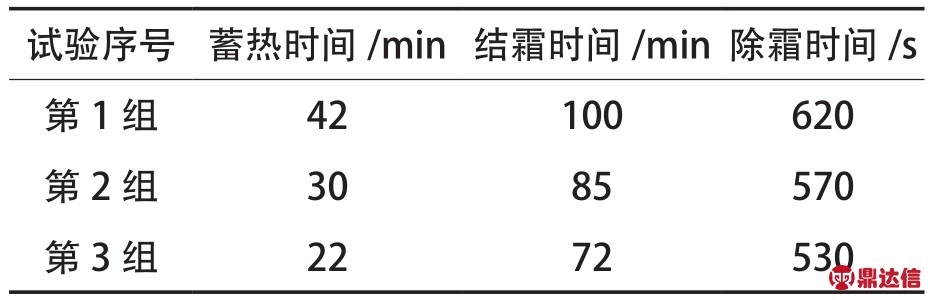

3组试验的主要试验数据见表4。

表4 3组工况试验数据

3.1 蓄热器蓄热效率分析

选用试验测得的3组室外干球温度下低温级制冷剂逐时进出口温度,利用式(1),计算逐时蓄热效率。

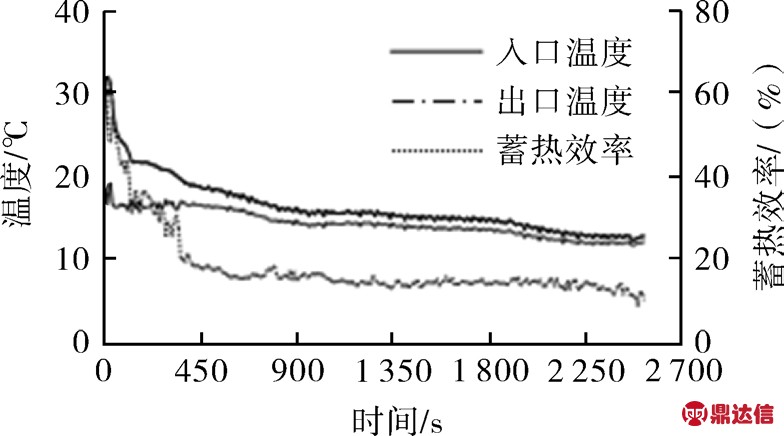

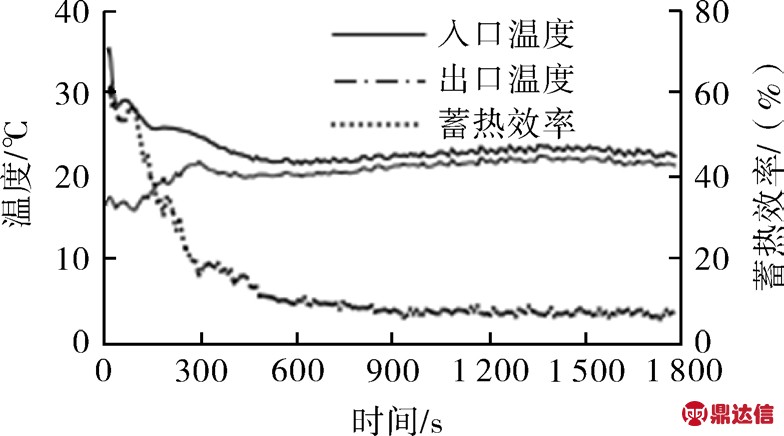

图3,4分别示出其中2组工况下该蓄热器进、出口温度和蓄热效率的逐时变化。从图可见,2组工况下的曲线图的趋势大致一样,蓄热效率的波动曲线与低温级的进、出口温差成正比,随着进、出口温度差的缩小,第1组工况下蓄热效率从64.9%下降到9.8%,第2组工况下蓄热效率从67.2%下降到8.9%,蓄热初始阶段,低温级制冷剂与相变材料存在较大的温差,所以换热速率较大,蓄热效率也较大;随着蓄热的进行,低温级制冷剂与相变材料的温差开始减小,换热速率减小,蓄热效率也快速减小;当低温级制冷剂进出温度稳定在一定值时,蓄热效率也稳定在一个比较低的值,这与蓄热效率式(1)有关,从式(1)可以看出,蓄热效率与进、出口温差成正比,随着进、出口温差的缩小,蓄热效率也随之降低。

图3 第1组蓄热器进、出口温度和蓄热效率

图4 第2组蓄热器进、出口温度和蓄热效率

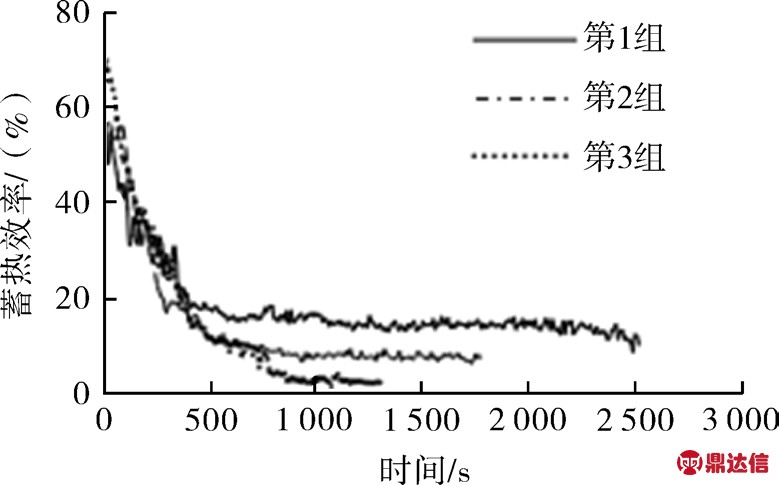

图5 示出3组不同室外干球温度工况下的蓄热效率逐时变化,从图5可以看出,在蓄热开始阶段,由于低温级制冷剂与相变材料之间的温差极大,主要以显热蓄热为主,3组不同工况下蓄热效率最大值分别为61.2%、69.1%、72.2%;在结霜量一定时,蓄热效率随着室外平均蒸发温度的增加反而减小,这是因为室外干球温度越低,蓄热后期低温级制冷剂进、出口温差越小,故蓄热效率越高。

图5 3组蓄热效率的逐时变化

3.2 蓄热器放热㶲效率分析

为了对该蓄热器的充放热性能作出更为全面的评价,采用放热㶲效率作为评价指标来分析蓄热器多温位释热特性,而蓄热过程热量从低温级蓄存,只存在低温级蓄热㶲效率,可以计算低温级的总体㶲效率,而无法计算高温级总体㶲效率。

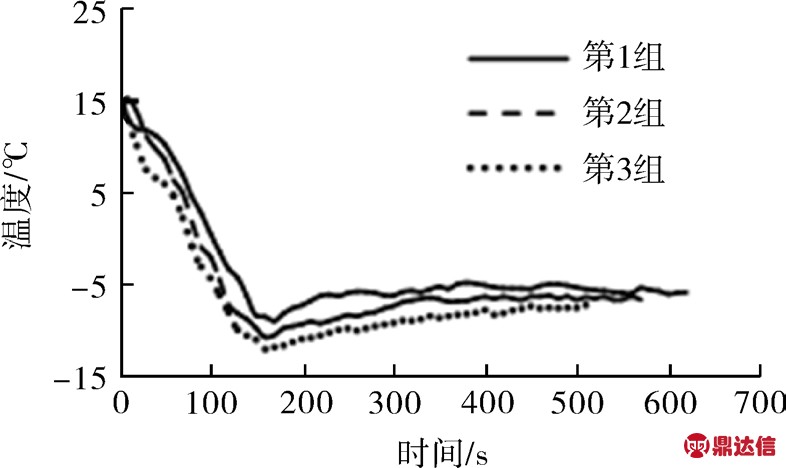

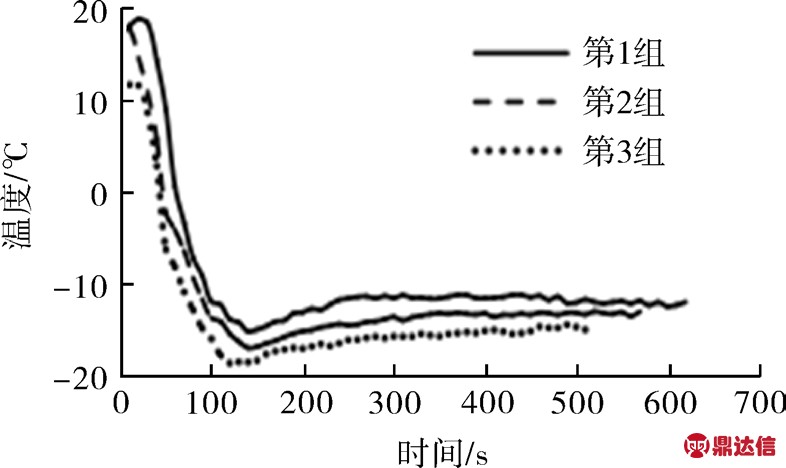

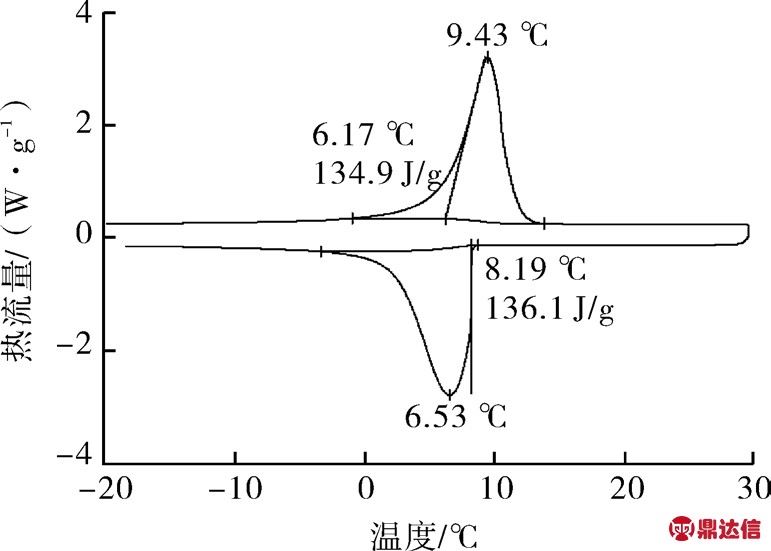

放热时3组不同的室外干球温度工况下高低温级制冷剂出口温度变化如图6,7所示。从图可以看出,在放热初始阶段,3组工况下,高温级制冷剂出口温度分别为14.9,16.1,15.6 ℃,达到稳定时,出口温度分别为 -8.3,-7.6,-9.4 ℃;放热初始阶段低温级制冷剂出口温度分别为17.3,17.9,11.5 ℃达到稳定时,出口温度分别为-11.9,-14.3,-14.9 ℃。高低温级制冷剂出口温度都较高,这是因为在放热初期,相变材料蓄存有一定的显热,这部分显热迅速释放给制冷剂,随着显热的释放,制冷剂与相变材料之间温差减小,制冷剂出口温度急剧下降。该蓄热器中,相变材料RT10融化起始点温度为4 ℃,变化最大点温度为6.17 ℃,热流最大时刻温度为9.43 ℃,相变潜热为134.9 kJ/kg;凝固点起始点温度为10 ℃,变化最大点温度为8.19 ℃,热流最大时刻温度为6.53 ℃,相变潜热为136.1 kJ/kg。RT10的功率补偿器(DSC)测试结果如图8所示。

图6 放热时3组高温级制冷剂出口温度变化

图7 放热时3组低温级制冷剂出口温度变化

图8 RT10的功率补偿器(DSC)测试结果

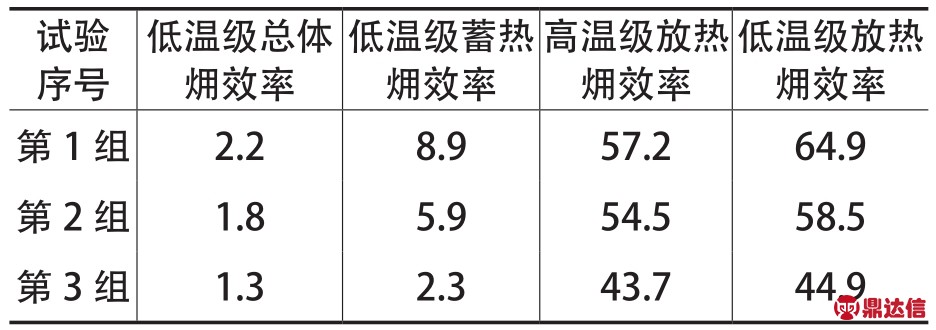

由图7,8可以看出,随着室外干球温度的升高,制冷剂出口温度达到的最低温度越低。表5为3组不同室外干球温度工况下的蓄放热㶲效率结果。

表5 3组工况㶲效率 %

由表5可知,在3组不同的室外干球温度工况下,随着室外干球温度的增加,低温级总体㶲效率下降。这是因为室外干球温度越低,低温级制冷剂流量越大,加强了低温级制冷剂与相变材料之间的换热。因此,要对蓄热器进行优化,首先应该强化低温级制冷剂与相变材料之间的换热。

4 结论

(1)对3组不同室外干球温度工况下的低温级制冷剂逐时进出口温度和蓄热效率进行了计算分析,结果表明,室外干球温度为-15,-12,-9 ℃时,随着室外干球温度的增大,低温级制冷剂流量越大,加强了低温级制冷剂与相变材料之间的换热。蓄热后期低温级制冷剂进出口温差越大,蓄热效率越高,为8.9%,5.9%,2.3%。放热高低温级制冷剂出口温度变小,低温级出口平均温度分别为 -9.09,-11.2,-13.1 ℃,高温级出口平均温度分别为-3.4,-4.6,-6.5 ℃高低温级放热㶲效率同步减小。高温级放热㶲效率为57.2%,54.5%,43.7%。低温级放热㶲效率为64.9%,58.5%,44.9%。

(2)通过总体㶲效率分析,结果表明,当室外干球温度分别为-15.-12,-9 ℃时,随着室外干球温度的增大,低温级总体㶲效率呈现下降趋势,分别为2.2%,1.8%,1.3%。故在较低室外干球温度工况下,可强化低温级制冷剂与相变材料之间的换热。以提升该蓄热器的蓄放热效率。

本文针对翅片管式蓄热器进行了的试验研究,采用㶲效率作为评价指标来分析该蓄热器多温位释热特性,后期还会根据这个指标对其进一步优化,及优化蓄能除霜过程高低温级能量分配。