摘 要:为提高包装流水线自动化程度,提高物料装箱、封胶带、贴标效率,设计了一种自动贴标封箱机。详细介绍了总体方案和工艺流程、功能单元、气动系统、控制系统。采用PLC控制,通过步进电机驱动丝杠螺母机构和自动线实现箱体的输送,通过气动系统实现箱坯、物料的供送,纸箱成型、折页、封胶带、贴标等功能,通过合理的结构设计保证功能顺利完成。该装置既可手动操作又可自动操作,适用性较强,自动化程度较高,能够满足工程需要。

关键词:贴标;封箱;PLC;设计

0 引言

我国物流行业发展迅速,现已成为保障和改善民生的重要领域[1]。随着物流业的市场需求持续扩大,物件纸箱包装自动化需求也愈加强烈,纸箱自动包装行业有了前所未有的发展机遇[2]。纸箱包装是物流业的重要环节,其包装质量与终产品质量有着密不可分的联系,胶带封箱是纸箱包装的重要一环;同时标签已成为商品的重要组成部分,承载着商品的重要信息,贴标签已经成为产品生产线上不可或缺的一道工序[3]。目前国外的包装机械功能较完备,他们将现代高新技术与机器相结合,极大提高了机器的智能化、自动化程度,但是造价高昂,维护费用高;国内的包装机械起步较晚,技术水平、智能化、成套性、创新性等方面还存在较大的差距,其中封箱机大多数为包装流水线、占地空间大、价格昂贵、操作复杂[4-6]。中小企业缺少紧凑、便捷的纸箱封箱贴标机[7-8]。随着机电一体化技术的不断进步,对包装机的生产效率、稳定性以及可靠性提出了更高的要求,如何实现包装机的智能化、自动化以及功能多样化已成为国内外包装机研究重点[9-12]。基于上述原因,针对纸箱包装工艺流程的特征,研究并设计一种结构精巧、机电气一体、功能完备、操作稳定、性价比高的封箱贴标一体机,缩短纸箱包装贴标用时,提高物流链传递效率,减轻人工的劳动强度,具有一定的经济效益和社会效益[13]。

1 总体方案及工艺流程

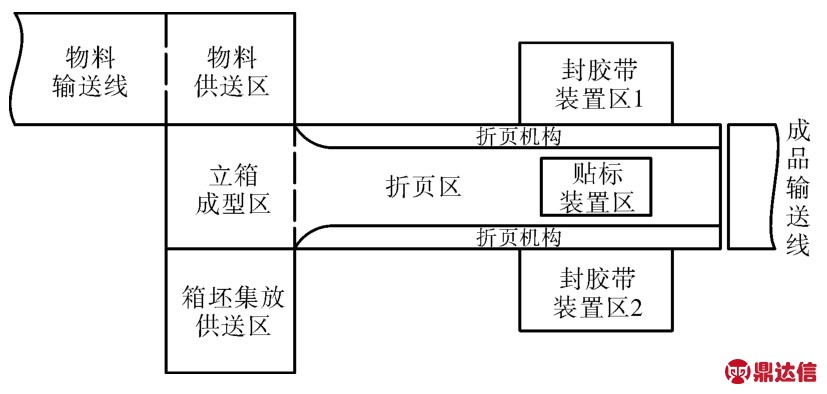

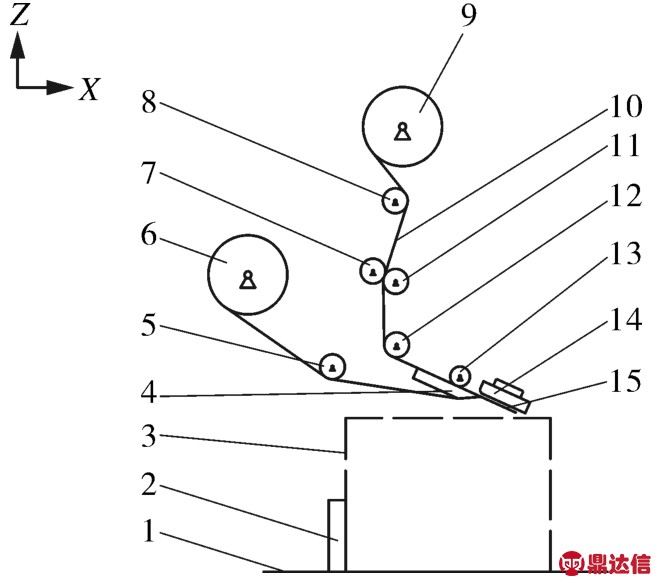

自动贴标封箱机可以实现箱坯输送、物料输送、立箱、胶带封箱、贴标等系列功能,其主要由箱坯集放供送区、立箱成型区、物料输送供送区、折页机构、封胶带装置和贴标装置,以及外接成品输送线。装置结构布局如图1所示,封箱贴标成型工艺流程如图2所示[14]。

图1 装置结构布局示意图

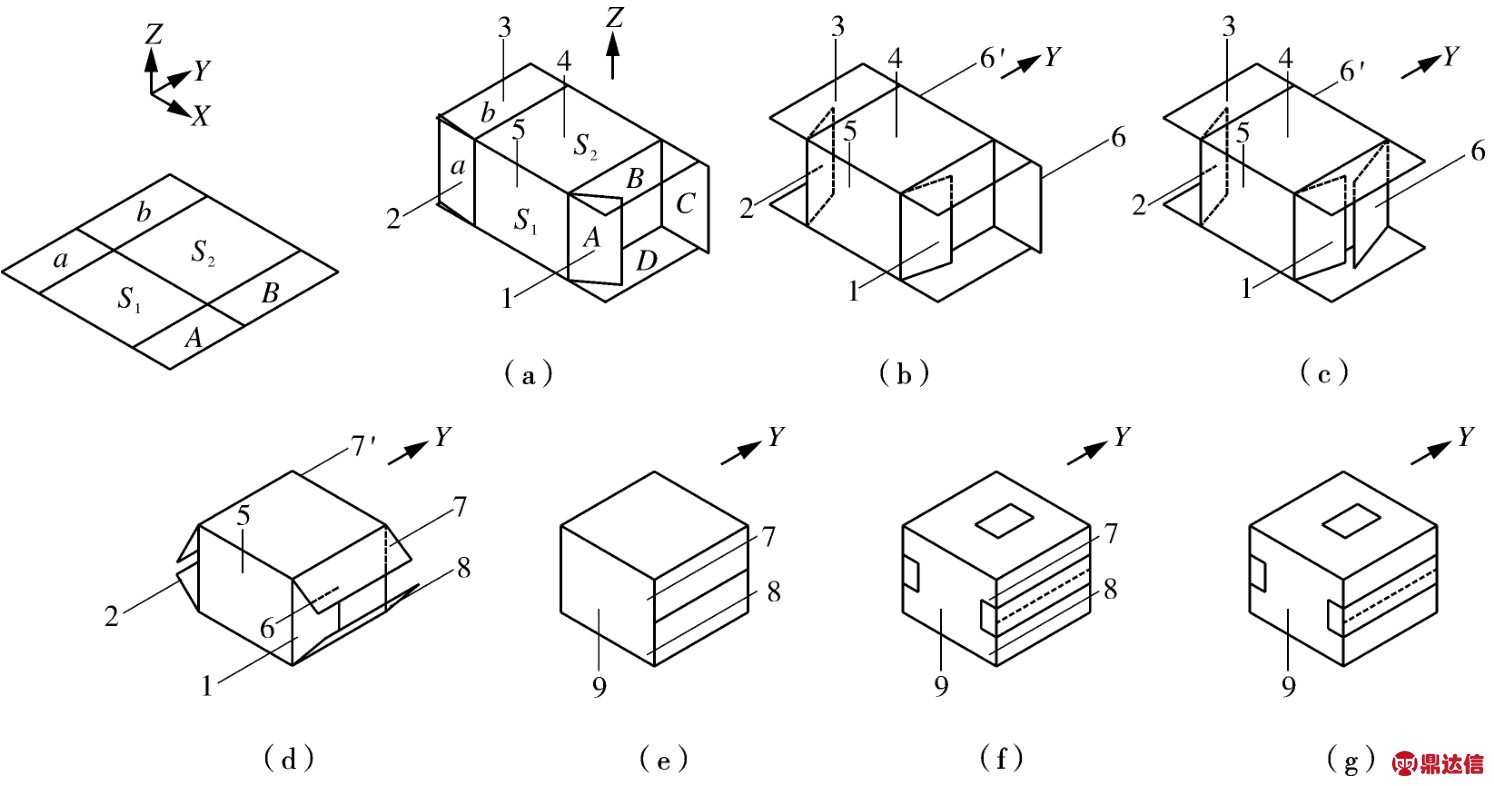

图2 贴标成型工艺流程示意图

1- 折页机构 a、b,3、4- 吸箱机构,5- 挡板,6、6'- 折页机构 a,7、7'、8、8'- 折页机构 b,9- 推板

纸箱的主体运动方向为y方向,在y向运动过程中,逐渐完成成型封箱贴标操作。箱坯送到立箱成型区后,吸箱机构工作,将页b和面S2一起吸起;吸起过程中,挡板作用于面S1使该面成立起状态,同时折页机构的初始状态对页A、a有微折页效果,如图2(a)。装料完成后,折页机构1、2伸出折页,如图2(b)。纸箱y向运动过程中,折页区两端的折页机构a先对页C、c进行折页,折页机构a头部设有弧形过渡区使页A、a进入折页机构进行再折页,如图2(c)。折页区两端的折页机构 b,开始对页 B、b、D、d进行折页,如图 2(d);纸箱 y向运动,逐渐压紧页 B、b、D、d,完成立箱成型操作;此时挡板机构回原点,推板机构运动继续推送箱体y向运动如图2(e)。纸箱继续y向运动,整个过程中页B、b、D、d均处于压紧状态,当达到贴标区后,进行贴标、封箱操作,如图2(f);最终被送到成品输送线,如图 2(g)。

2 功能单元设计

2.1 成型单元设计

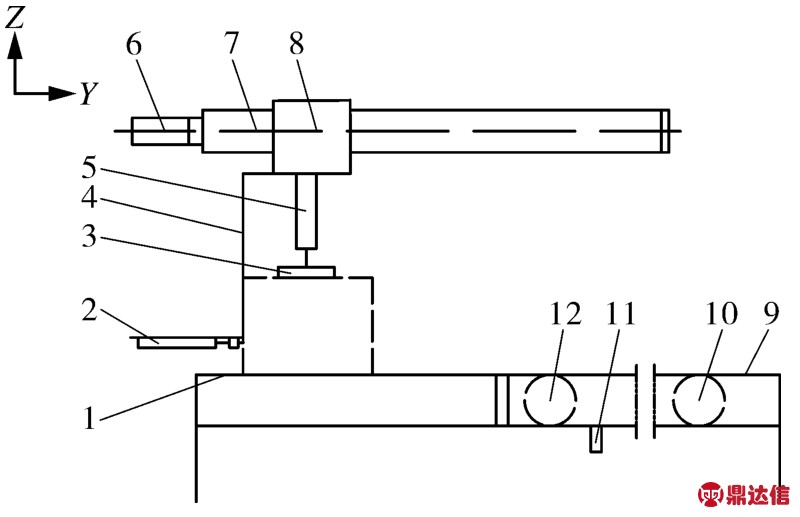

成型单元主要负责箱体的立箱、折页、成型,由立箱成型区、折页区、折页机构构成。成型单元结构示如图3所示[15]。

图3 成型单元结构示意图

1-自动线a,2-折页气缸机构,3-吸盘组件,4-挡板,5-吸箱气缸,6-步进电机组件1,7-丝杠螺母机构,8-工作台,9-自动线b,10-步进电机组件2,11-推板

装置整体采用框架结构,利用吸盘组件将纸箱吸起、固定,利用气缸动作把纸箱抬起,利用装配在装置上框架上的步进电机、丝杠螺母机构配合吸盘组件和挡板实现纸箱在自动线a上运动;利用折页气缸机构的2个折页气缸伸出实现页A、a有微折页效果,防止页B、b因重力下垂,影响后续折页效果。在运动过程中,通过装配在前后框架上的折页机构实现箱体成型操作;折页机构的设计可顺利通过挡板和折页气缸机构。工作台带动纸箱运动到止点后,工作台复位;同时步进电机运转,使自动线b运行,带动推板运动,推板将纸箱推送到自动线b上,并随自动线b朝y向运动,整个过程中前后折页机构折压箱页。当输送到贴标、封胶带位置时,光电传感器发送信号,进行贴标、封胶带系列动作。最终步进电机运转,通过自动线b将纸箱成品送至成品输送线。

2.2 封箱单元设计

封箱单元负责箱体的封装,由自动线b两侧对称的封箱装置构成。封箱单元单侧结构如图4所示[16]。

图4 封箱单元结构示意图

1-挡板,2-纸箱,3、4、6-导向轮,5-胶带,7-胶带供装置,8-胶带吸盘气缸,9-光电传感器,10-胶带切断气缸,11-刀片组件,12-弹性元,13-滚轮连接件,14-滚压胶带轮,15-吸盘组件

箱体被自动线b推送过程中,当两侧光电传感器检测到箱体到位时,自动线停止推送,此时胶带吸盘气缸推动吸盘组件压贴,将吸附在吸盘上的胶带压贴到箱体上。吸盘停止吸附,吸盘气缸回退。自动线b继续推送箱体,滚轮在弹性力的作用下,滚压贴在箱体上的胶带。当传感器检测到箱体完全通过时,传感器发送信号,自动线b延迟停止,此时吸盘气缸下压,到位后吸盘吸附胶带,同时切断气缸带动刀片组件切割胶带;最后吸盘气缸、切断气缸回退,自动线b继续推送箱体至成品输送线。

2.3 贴标单元设计

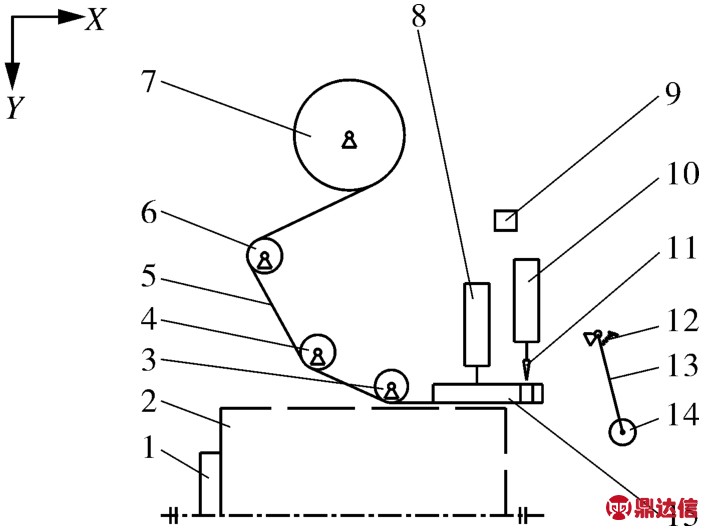

贴标单元能实现标签的供给、剥离、贴标和回收功能[17]。通过剥胶机构实现标签的剥离,通过吹标机构将剥离的标签吹贴到纸箱上,通过步进电机驱动标签带收卷装置回收标签带。贴标单元结构如图5所示[18-20]。

图5 贴标单元结构示意图

1-自动线2,2-推板,3-纸箱,4-剥标机构,5、8、12-导向辊,6-标签带收卷装置,7-牵引辊,9-胶带供送装置,10-标签带,11-牵引辊,13-导向压辊,14-吹标机构,15-标签

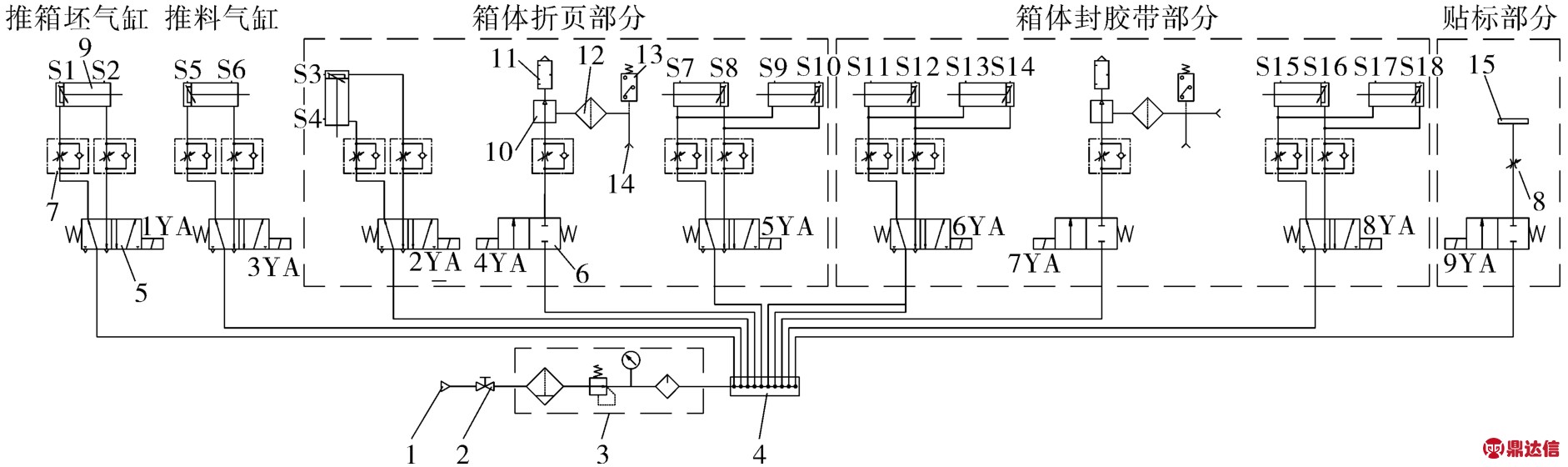

3 气动系统设计

气动系统主要由气源、气动三联件、电磁阀、节流阀、吸盘、真空发生器、吹标喷嘴、气缸组成[21]。气缸进出气口装有节流阀,能实现对气缸速度控制,使气缸动作平稳;电磁阀出气口装有消声器,可减少压缩气体对环境的噪声污染[22]。气动系统如图6所示。

图6 气动系统图

1-气源,2-阀门,3-气动三联件,4-汇流板,5-二位五通电子阀,6-二位二通电磁阀,7-单向节流阀,8-节流阀,9-气缸,10-真空发生器,11-消声器,12-真空过滤器,13-压力继电器,14-真空吸盘组件,15-吹标机构

气动系统工作顺序:(1)送箱坯→吸箱缸伸出→吸箱→吸箱缸缩回→推料入箱→推箱坯缸、推料缸缩回→折页缸伸出→吸箱结束→折页缸缩回;(2)同时进行封胶带、贴标系列动作,其中封胶带气动系列动作为胶带吸盘缸伸出→胶带吸盘缸缩回→胶带吸盘缸伸出→吸胶带→切割胶带→吸盘、切割缸缩回,贴标气动系列动作为吹气贴标→停止吹标[23-25]。

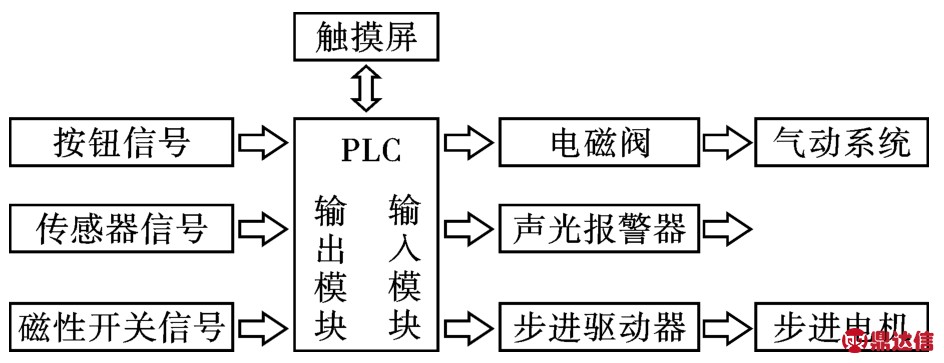

4 控制系统设计

装置采用光、机、电、气、磁相结合,经过PLC综合分析,确定各运动单元动作,实现工作过程的稳定性,提高整机工作效率。PLC通过控制电磁阀控制气动系统;通过步进驱动器控制步进电机运转;通过光电传感器检测物料是否到位、纸箱是否竖起、进行贴标封胶带操作纸箱是否到位、进行切胶带纸箱是否到位。PLC控制系统如图7所示[26]。

图7 PLC控制系统框

正常工作时系统执行循环操作,箱体被输送到封胶带、贴标工位后,执行封胶带贴标系列动作,同时进入下一次循环。

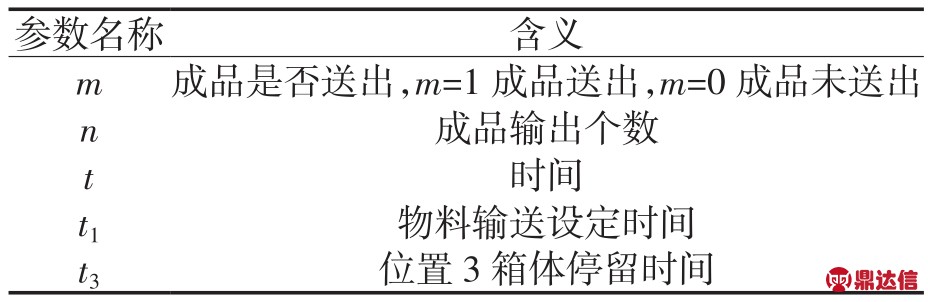

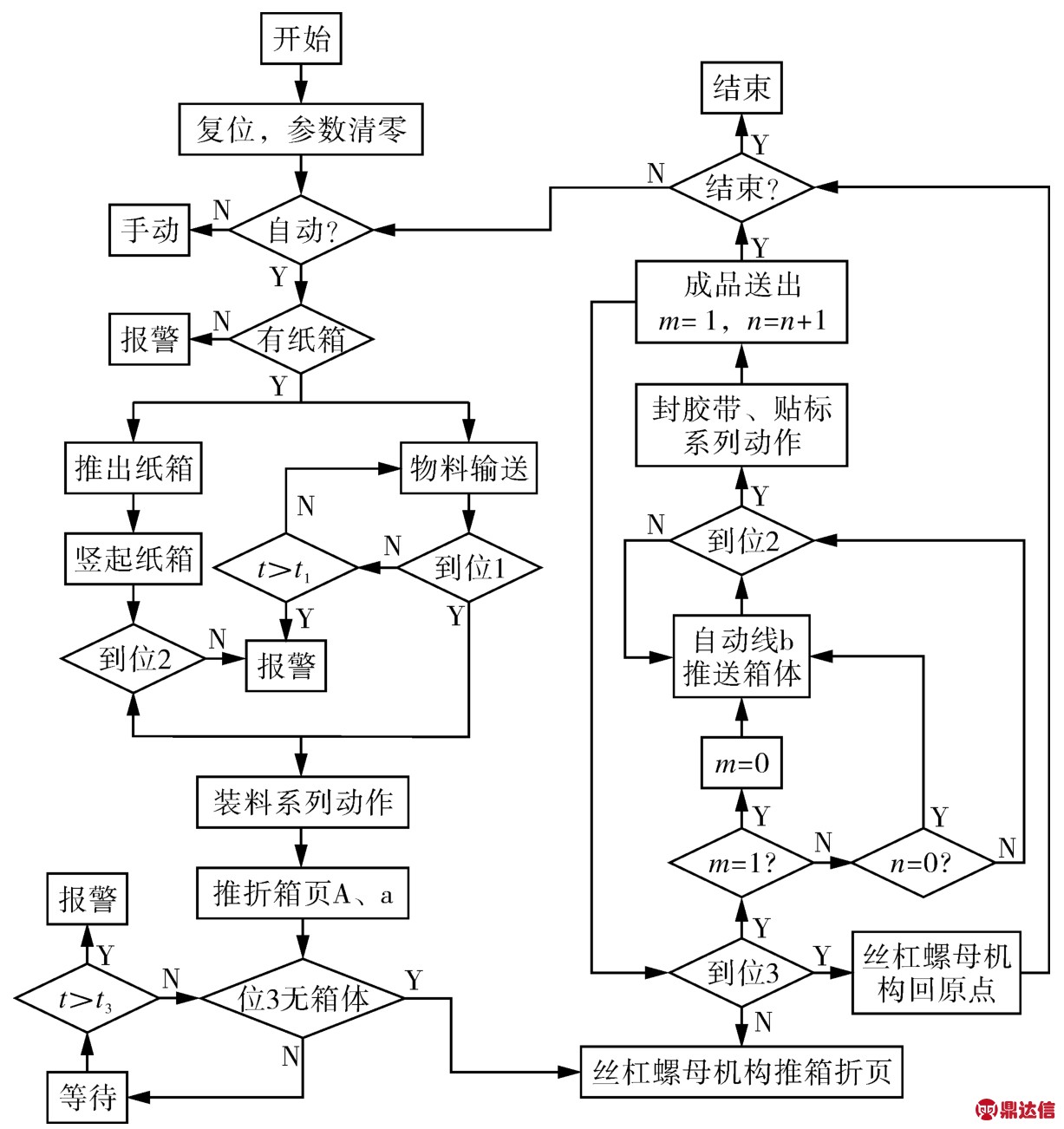

按急停按钮时,系统暂停;当按结束按钮时,执行完最后箱体贴标封胶带推出后结束。运行过程中遇到箱坯未竖起,物料输送时间过长超设定时间,箱体位置3停留时间超设定时间等异常情况,系统报警。位1为物料供送位置,位2为箱体吸起位,位3为丝杠螺母机构止点,位4为开始贴标、封胶带点。相关参数如表1所示,程序流程如图8所示。

表1 参数表

图8 程序流程图

5 结语

本文设计了一种自动化的贴标封箱机,详细介绍了装置的总体方案、工艺流程,功能单元,气动系统,控制系统。装置采用自动线输送和框架结构,实现了箱坯、物料输送,立箱成型,贴标,封箱功能。装置结构紧凑、自动化程度高,操作使用方便,降低了劳动强度,提高了生产效率。