摘 要:为解决干燥室存在气流不均匀,采用计算流体力学(CFD)对干燥室气流组织进行了模拟分析,提出了改直角壁面为圆弧角,避免产生涡旋;增设挡板分流,促进气流均匀分布的优化方案,并模拟分析挡板数量对气流的影响,设置挡板试验。结果表明:干燥室内设置三块挡板时,最大温差为8K,流速维持在1m/s左右,室内温度大于平均温度值332.7K的区域占干燥室80.5%,有效地提高了气流均匀性。

关键词:干燥室;气流均匀;CFD;后处理;导流板

0 引言

热风干燥是农产品干燥常用方法,热风干燥系统通常由供热系统、风系统、干燥室等组成,干燥室的结构设计直接影响物料的干燥品质和干燥速率。目前的干燥设备送风方式大多使用管道送风,在干燥室内出现气流分布不均匀现象,造成干燥不均、能源浪费等问题。合理的干燥室结构能起到降低能耗的效果[1]。采用计算流体力学(Computational Fluid Dynamics,CFD)对干燥室内进行流体模拟研究[2-3],不仅可以验证设计的准确性和合理性,还可掌握干燥室内空气的流动情况,对于提高流场分布的均匀性,降低干燥能耗具有指导意义。

师建芳[4]等为解决单一风机隧道干窑存在的风速不均匀问题,提出了多种进风方式,并利用计算流体力学对实际生产进行流场数值模拟,结合生产成本与进风效果得到最优方案,极大减少了试验成本。赵海波[5]以包菜种子热泵干燥为研究对象,利用CFD模拟和统计分析方法,分析了4种流动方式对气流均匀性的影响,并得出气流在干燥室左上角流入,右下角流出方式干燥效果最佳。孟兆新[6]等为解决木材干燥窑内风速分布不均问题,增加导流板并优化干燥窑结构,运用模拟软件进行数值分析。景亮[7]等采用计算流体力学方法,模拟出菇房的气流流场和温度场,用温度传感器和热成像仪,分别对房内的温度进行测量,并与CFD模拟值对比。结果显示测量值与实际温度绝对误差小于1℃,相对误差小于7.8%。

目前,对干燥室内气流均匀性研究较少,为了改进干燥室内气流组织分布的均匀性,本文运用计算流体力学(CFD)模拟软件对干燥室进行气流优化,通过建立干燥室物理模型,分析研究干燥室内强制送风条件下温度场和速度场的变化情况,针对干燥室气流分布不均的问题提出改进措施。

1 干燥室数值模拟与分析

1.1 几何模型建立

干燥室物理模型如图1所示。

图1 干燥室的三维建模

干燥室尺寸(长×宽×高):2 000mm×1 700 mm×1 500mm,采用厚度为100mm的聚氨酯保温板和带密封的铝制保温门。干燥室在下侧设一个送风口(400mm×500mm);干燥室上端设置两个回风口(单个尺寸为250mm×250mm)[8]。

1.2 干燥室网格划分

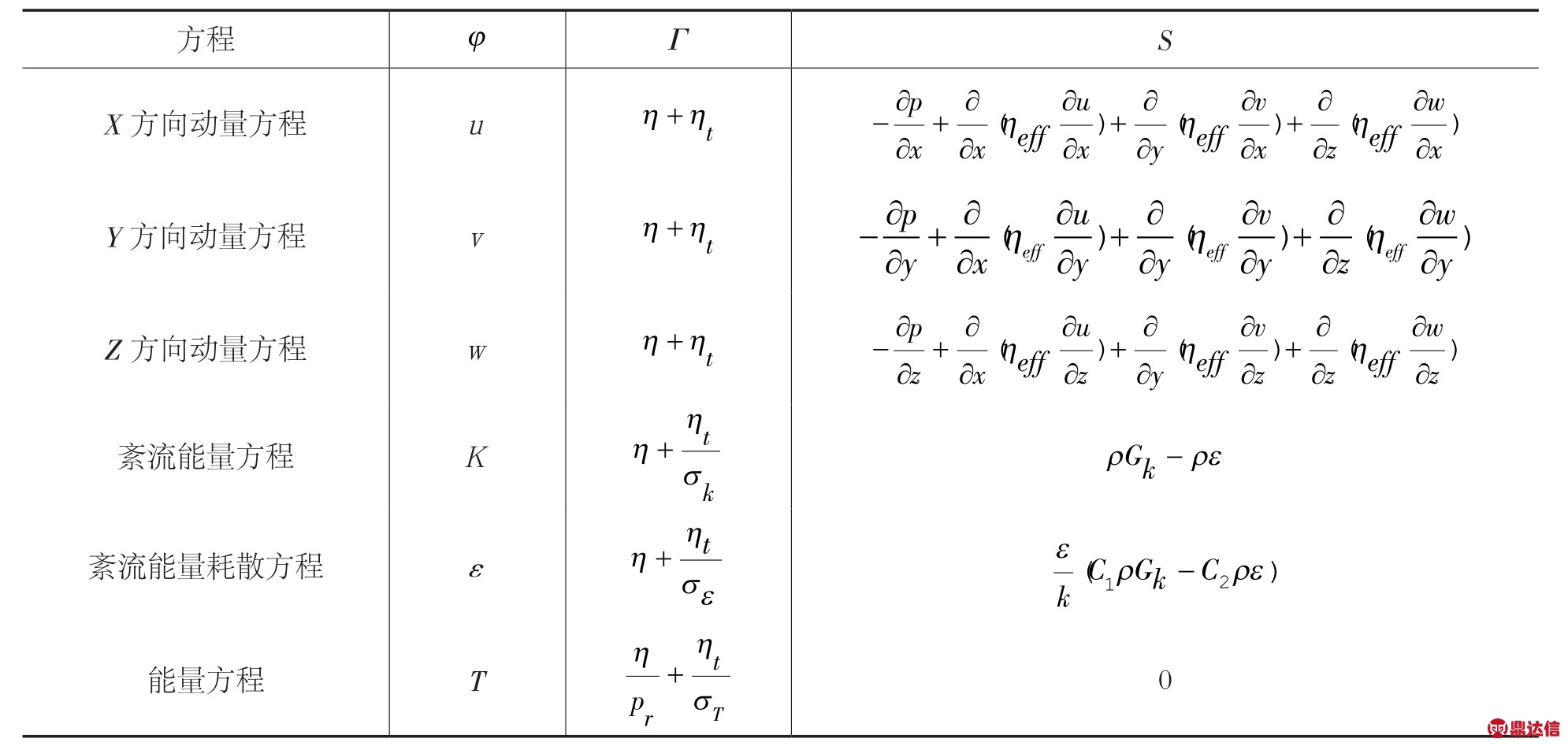

采用结构化六面体网格,对送、出风口处采用局部网格加密处理,以确保气流场、温度场模拟的精确度。网格的质量决定了计算时间、计算精度和稳定性,因此高质量的网格是实现CFD模拟数值接近于真实结果的重要因素。随着网格质量的提高,其数值耗散量越小,计算精度也就越高,与实际情况越符合;但是网格数量的增加,不仅对计算机硬件要求高,还会增加计算量,延长计算周期,所以网格并非越多越好;网格过少通常会获得不够精确的解,或者使计算结果难以收敛。

经网格无关性验证,当干燥室模型的网格数约为208万时,能较好满足计算精度和计算时间的要求,干燥室网格划分如图2所示。

图2 干燥室网格划分

1.3 干燥室数学模型

本模拟不考虑通风过程中的能量交换和组分变化,空气简化为不可压流体,定常流动。干燥室为有限空间强制对流,视为紊流运动状态;近壁面边界层分子粘性影响较大,采用壁面函数法;干燥室内的流场可以假设为三维、稳态、不可压缩湍流流场,湍流模型选用κ-ε(2equ)模型,该模型同时考虑了湍流速度比尺和湍流长度比尺的输送,具有准确及使用范围广的特点。根据选用的κ-ε模型作为计算方程,该方程可用式(1)所示的微分形式表示。

式中 ϕ——通用变量

Γ——与ϕ相对应的广义扩散系数

S——与ϕ相对应的广义源相

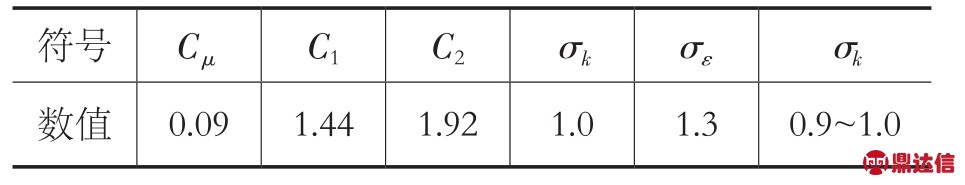

不同方程对应关系如表1所示。

表1 各控制方程变量、扩散系数及源项

注=ε1 。

。

κ-ε模型中经验常数采用经典推荐值,参见表2。

表2 κ-ε模型中各系数取值

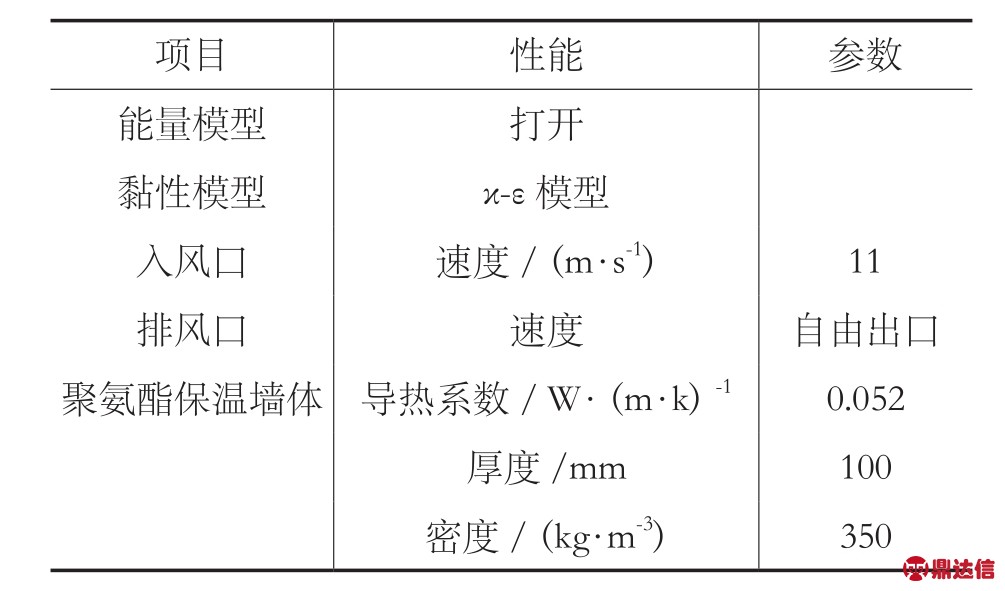

1.4 边界条件的设定

采用Fluent分离隐式求解器进行稳态计算,能量方程开启,压力以及速度的耦合采用Simple算法[9]。边界条件如下:模型的维护结构为定热流边界,入口边界采用速度入口条件,回风口为自由出流边界,壁面边界采用第一类边界条件,速度情况按无滑移条件处理。具体模型的边界条件参数如表3所示。

表3 CFD模拟的模型边界条件汇总

注:流体:空气;干燥室空气入口温度:334K;干燥室壁面温度:304K;重力加速度:9.8m/s2。

1.5 数值模拟结果与分析

利用CFD模拟软件对干燥室流体进行模拟分析,由于干燥室的进出风口具有对称性,选取中间切面观测,气流矢量分析如图3所示。

图3 干燥室截面云图

从图3(a)可看出,风速在干燥室长度方向出现衰减,在干燥室几何角出现顺时针回流涡旋,速度差增加;空气受右侧壁面阻挡损失部分动能,流速降低;干燥室内部整体风速维持在1m/s左右。图3(b)可看出干燥室内温度分布存在不均匀,从而影响物料的干燥效率。为此对干燥室内部结构进行优化,改善气流分布。

2 干燥室结构改进措施

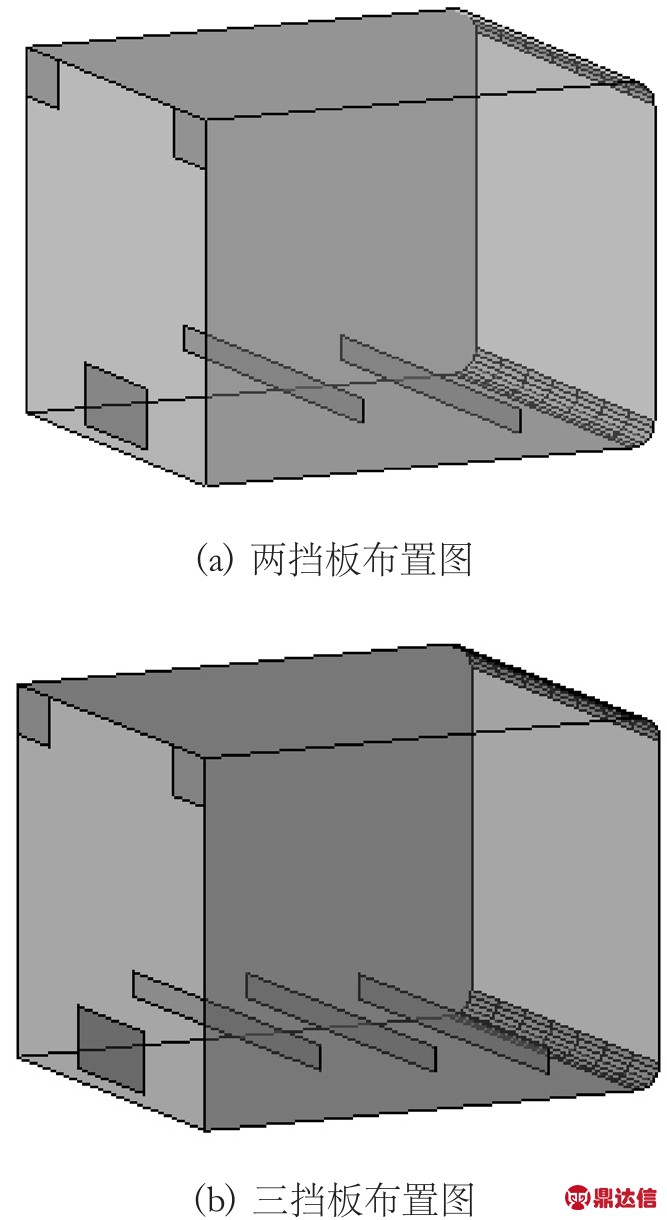

针对干燥室气流不均匀问题,提出了两种优化方案。针对气流衰减造成的气流分配不均,在干燥室底部设置了导流板,导流板的尺寸(长×宽×厚)为1700mm×100mm×10mm,分别设置两块和三块导流板,以验证导流板的数量对温度和速度分布的影响;由于干燥室几何形状造成气流不均,将干燥室直角墙壁改为半径为100mm圆弧,减小气流在转角处的阻力损失[10],优化后的几何形状如图4所示。

图4 干燥室优化结构图

分别对上述两种几何机构进行数值模拟,网格建立与无挡板实验组相似在进出风口以及圆角处采用局部网格加密,模拟参数条件设置同表3,试验分析如图5所示。

图5 优化后干燥室模拟结果图

对比图3、图5可以看出,增加导流板后的干燥室,入口气流均匀导流,有效的缩小干燥室内部的风速差。采用两挡板时,干燥室的右上部分出现流速降低,可能由于前侧导流板分流效果明显,造成后部分流减少;采用三挡板时,明显改善了室内流速分布,提高了干燥室气流的均匀性。

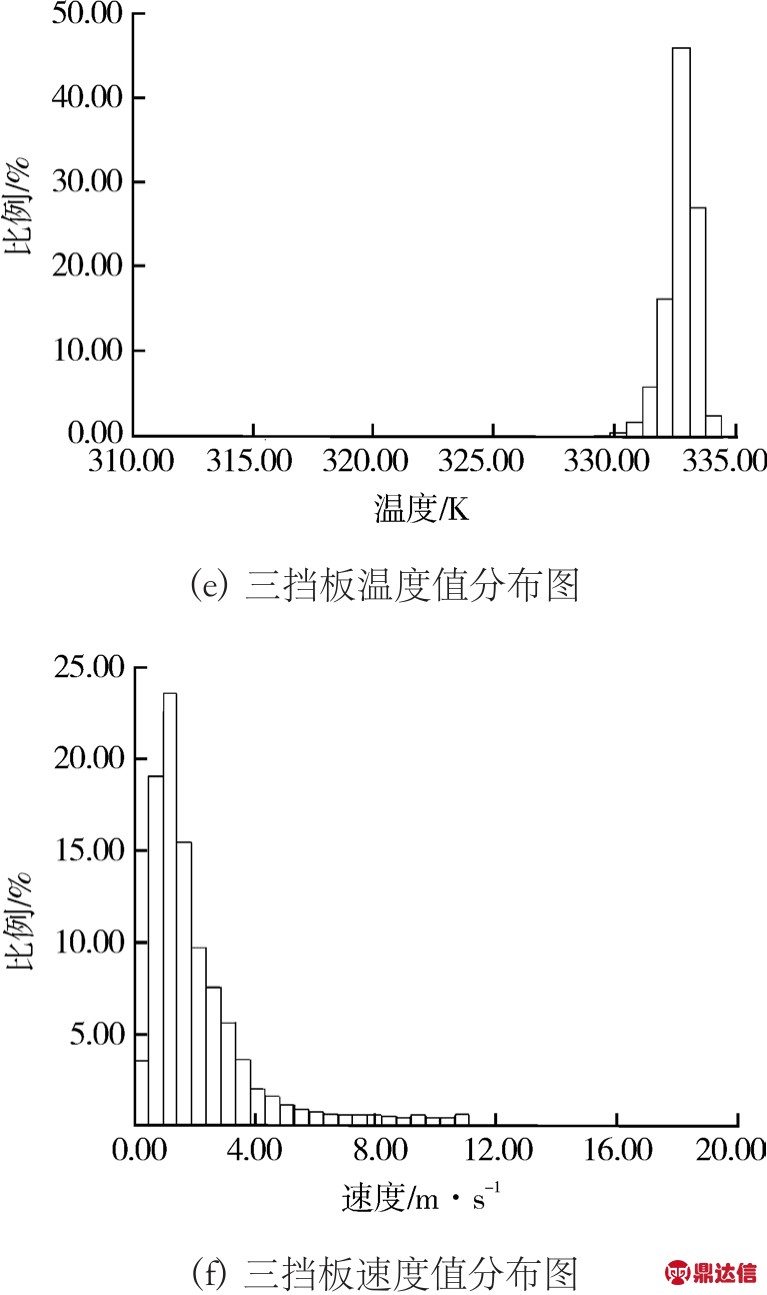

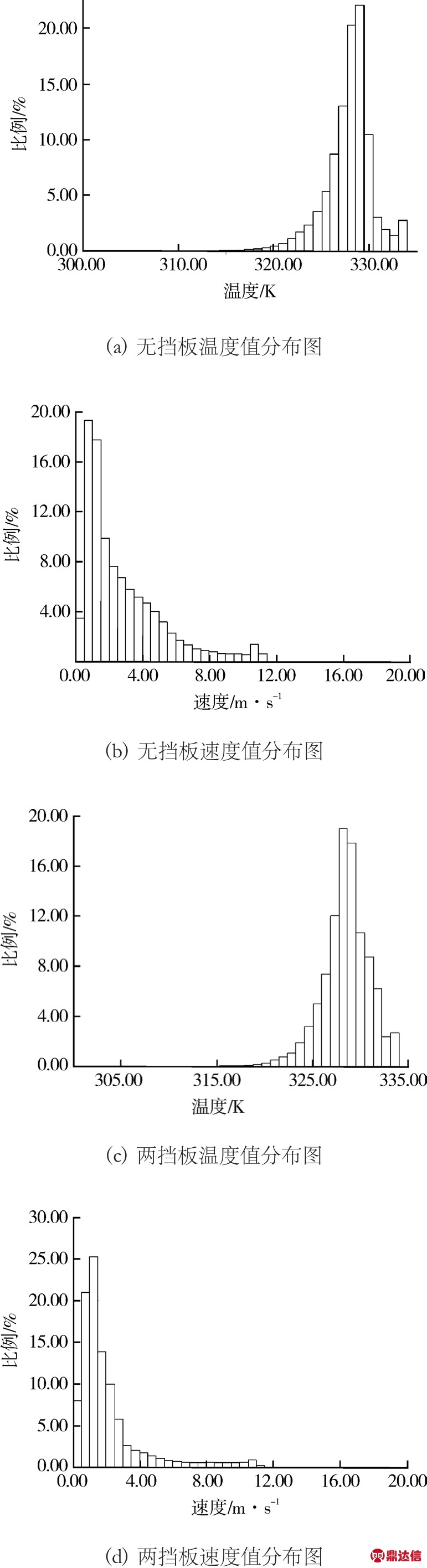

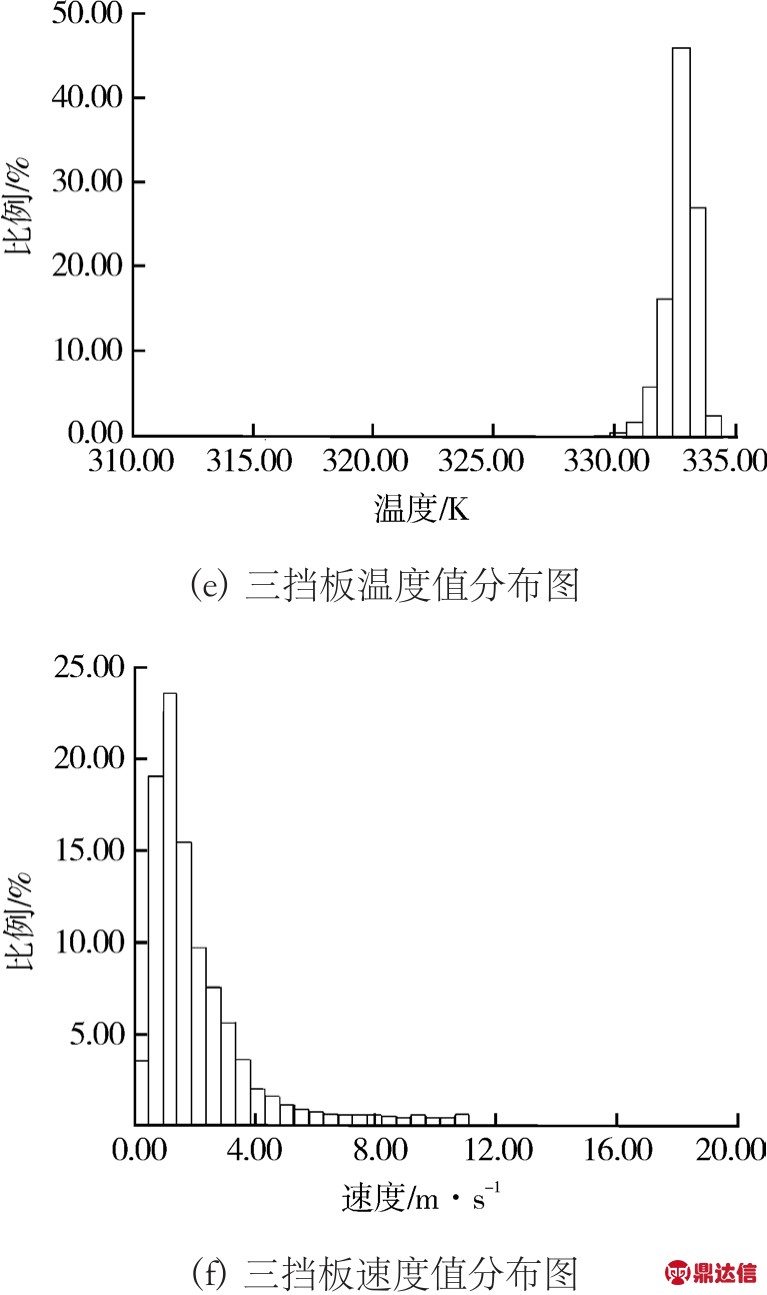

为选出最优方案,对各组进行数值化分析,以干燥室内温度和速度分布衡量干燥室内气流均匀性,温度值分布越集中且接近气流入口温度,则气流均匀性越好;速度分布越集中在低流速区域,则有利于气流均匀分布[11-12]。各组模拟结果对比如图6所示。

由图 6(a),(c),(e)温度值分布图显示,三挡板温度值分布最为集中,且温度分布接近气流入口温度,最大温差仅为8K,室内温度大于平均温度值332.7K的区域占干燥室80.5%,温度分布均匀次序为:三档板>两挡板>无挡板;对比图6(b),(d),(f)无挡板速度分布较为分散,高流速区域占比较大,不利于气流均匀分布。而两挡板和三档板模拟结果在低流速区域集中,均在1m/s左右。

图6 温度、速度值分布图

综合上述分析,墙壁圆弧化减少气流涡旋的产生,增设挡板加强了分流作用,解决了局部温度梯度较大的问题,其中增设三档板可使气流不均匀性明显改善。

3 结语

本文采用数值模拟方法对干燥室进行气流优化,运用CFD软件后处理功能,计算了模拟试验的干燥室内平均温度、最大温差,并分析温度值和速度值分布情况。结果表明:无挡板、两挡板和三档板实验组干燥室内平均温度分别为327.9K,328.4K,332.7K,其中三档板模拟组干燥室内的温差最小;从温度、速度值分布显示,三档板温度集中且接近入口风温;同时,气流速度相对较小有利于气流均匀。

由于导流板的存在,使入口高温气流在干燥室内多次分流,减小了干燥室各区域温差。同时,导流板使气流产生的向上的分速度,避免高速气流仅在干燥室底部流动的现象。由此,选择三档板圆弧角干燥室具有一定的气流优化作用。