摘要: 以某型号车用浮环轴承涡轮增压器为研究对象,根据Alford模型和Black模型计算得到密封结构和叶顶间隙气流激振力,建立了未考虑气流激振力和考虑气流激振力这两种情况下的有限元模型。对两个模型进行仿真计算,得到了涡轮增压器转子系统的临界转速、稳态响应、瞬态响应,并进行了对比分析。结果表明:气流激振力产生了推动转子正向涡动的切向力,导致转子系统振幅增大,降低了转子的稳定性;气流激振力使转子产生的涡动随着转速的增大而增大,且叶顶间隙气流激振力对转子系统的稳定性影响较大。

关键词: 涡轮增压器;浮环轴承;气流激振力;转子;稳定性

涡轮增压器是内燃机实现节能减排和功率密度提升的核心部件之一。随着发动机动力性、经济性的不断提升和排放标准的日益严格,涡轮增压器在发动机上的应用越来越普遍,其中浮环轴承涡轮增压器应用最广泛。浮环轴承涡轮增压器主要的稳定性问题源于转子-轴承系统的非线性振动,这可能是由轴承油膜力、质量不平衡、密封力、叶顶间隙气流激振力等非线性振动源引起的[1-2]。为了深入了解密封结构和叶顶间隙气流激振力作用下浮环轴承涡轮增压器转子动力学特性[3],本研究以某型号车用浮环轴承涡轮增压器为研究对象,将模化后的密封结构和叶顶间隙气流激振力添加到经过验证的有限元模型上,并进行仿真计算,对比分析未考虑气流激振力和考虑气流激振力两种模型下转子的临界转速、稳态响应、瞬态响应[4-5],研究密封结构和叶顶间隙气流激振力对浮环轴承涡轮增压器转子稳定性的影响。

1 气流激振转子动力学分析

随着科学技术的发展,涡轮增压器的转速和性能不断提高,目前,浮环轴承涡轮增压器被广泛使用,其工作转速达到了二阶至三阶临界转速[6]。转子转速的提高导致气动负荷增大,从而引起转子振动,形成气流激振。气流激振主要来源有两方面,分别为叶轮偏心引起的叶顶间隙气流激振和迷宫密封气流激振。

1.1 叶顶间隙气流激振力的失稳特点和机理

由于安装和不平衡力的作用,转子相对于静子产生偏心,使叶片叶尖间隙沿圆周方向分布不均,从而导致沿圆周各处叶片工作效率和压力分布不同,结果就产生了一个推动转子涡动的切向力,即Alford[7]力。这也是叶片旋转机械失稳的一个重要原因。

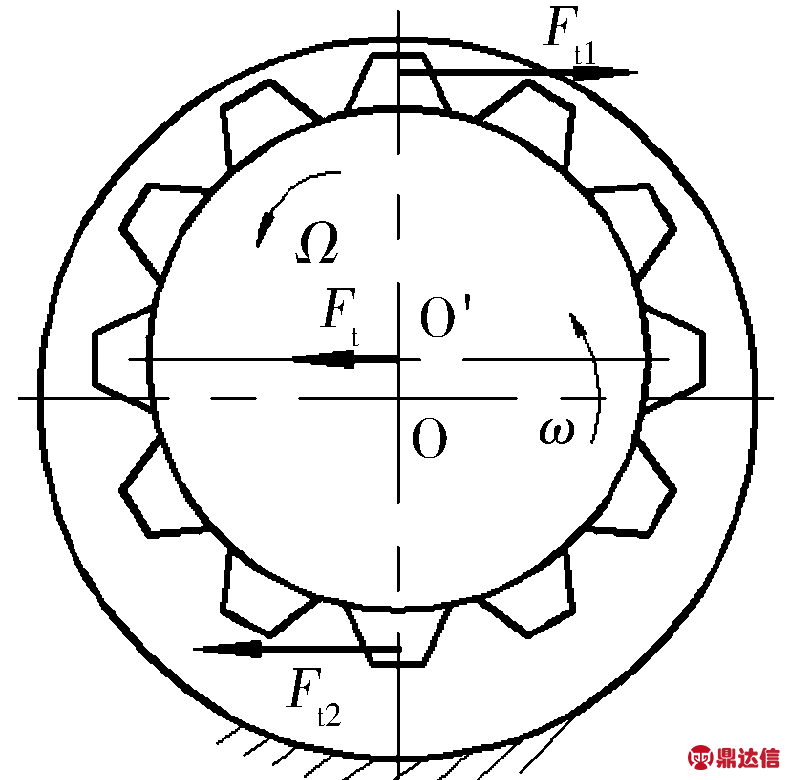

图1为涡轮增压器涡轮的示意,对涡轮最上端和最下端的两个叶片进行受力分析。由于转子相对于静子有偏心,涡轮上端叶片间隙小,效率高,能够从发动机废气中获得较大的切向推动力Ft1,而下端叶片获得的推力Ft2较小,即Ft1>Ft2。这两个力除了合成一个力偶使转子转动外,还合成一个作用在转子轴心的横向力Ft,它就是推动转子正向涡动的切向力[8]。

图1 涡轮示意

图2为涡轮增压器压气机的示意,同样分析两个极限位置的叶片。上端叶片间隙小,工作效率高,压缩空气需要较小的力Ft1,而下端叶片间隙大,所需的力Ft2较大,即Ft1<Ft2。这两个力合成一个力偶与压气机的驱动力矩相平衡,还合成一个推动转子正向涡动的切向力Ft。

图2 压气机示意

Alford提出了叶顶间隙气流激振的力学模型,用一个刚度k来表示切向力Ft和偏心距e的关系[9],即

(1)

式中:β为激振力的效率系数;T为叶轮的工作转矩;Dm为叶轮的平均直径;h为叶片高度;e为偏心距。

对于增压器压气机有

(2)

式中:Tc为压气机转矩;Hc为压气机焓升;Qc为压气机质量流量;n为转子转速。

(3)

式中:Ta为进气温度;πc为压比;k为系数。

对于增压器涡轮有

(4)

(5)

(6)

ηtc=ηcηtηm。

(7)

式中:Tt为涡轮转矩;Ht为涡轮焓降;Qt为涡轮质量流量;n为转子转速;![]() 为增压器表现总参数;ηtc为脉冲收益系数;ηc为涡轮增压器总效率;ηc为压气机效率;ηt为涡轮效率;ηm为机械效率。

为增压器表现总参数;ηtc为脉冲收益系数;ηc为涡轮增压器总效率;ηc为压气机效率;ηt为涡轮效率;ηm为机械效率。

在涡轮増压器稳态工作状态下,涡轮质量流量与压气机质量流量存在以下关系:

Qt≈1.03Qc。

(8)

1.2 密封流体激振力的失稳特点和机理

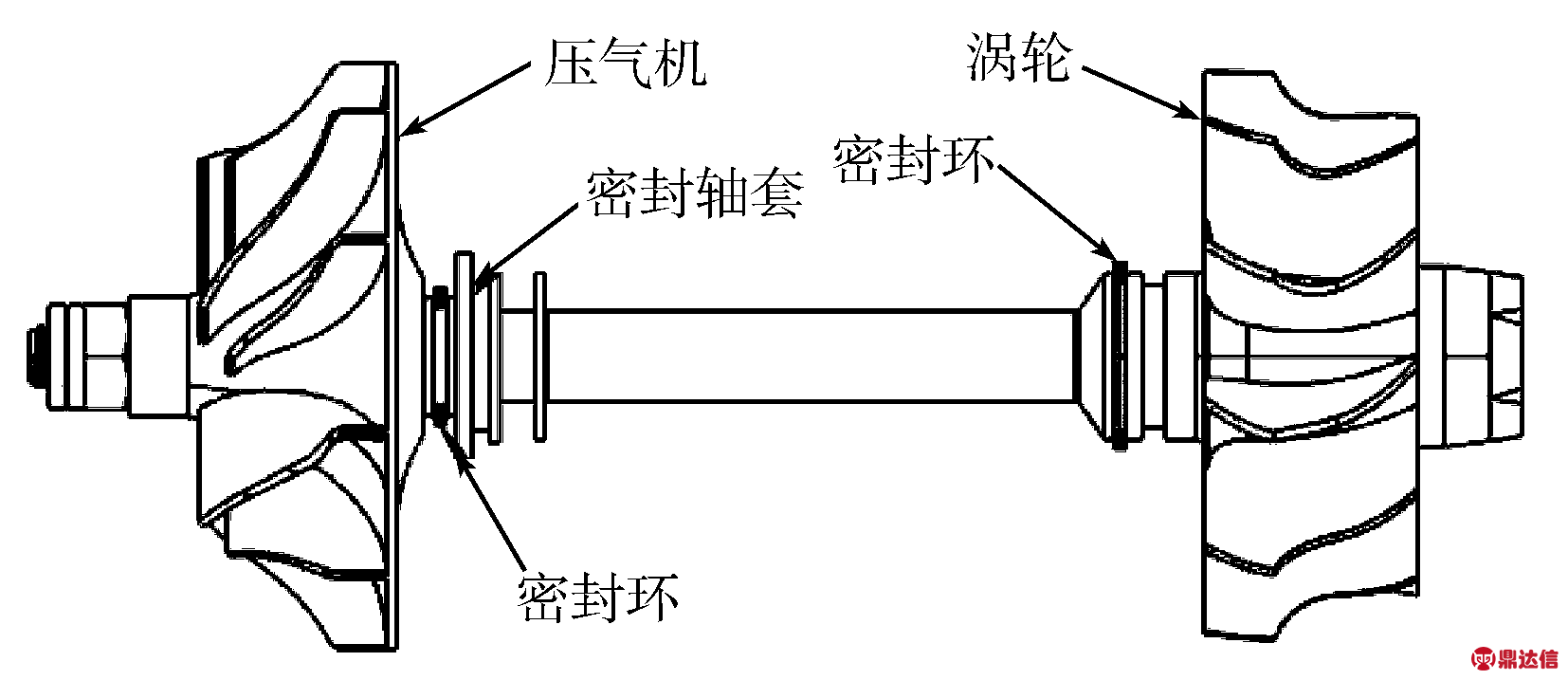

本研究选取了某浮环轴承涡轮增压器,采用活塞环式密封结构以阻止压气机端和涡轮端与润滑油腔之间的润滑油及空气的泄漏(见图3)。

图3 密封结构工作位置

涡轮增压器工作时,密封环嵌套于密封轴套上及涡轮端密封环槽上(见图4),密封环与转轴之间的介质为油气混合物,密封流体激振力是由转子轴在密封腔中偏置时,转子周向压力分布不均匀引起。流体动力学分析认为,密封环给转子轴的力与油膜轴承相类似。根据Black模型可得到密封结构的刚度特性系数,其理论计算公式[10]为

(9)

刚度系数为

(10)

阻尼系数为

c1=μ1μ3T,c2=μ2μ3ωT2。

(11)

其中:

(12)

μ1=(1+ξ)2σ+(1+ξ)(2.33+2ξ)σ2+![]()

(13)

μ2=0.33(1+ξ)2(2ξ-1)σ+(1+ξ)(1+2ξ)σ2+![]()

(14)

(15)

(16)

(17)

上述式中:ω为转子角速度;ξ为密封气流周向进口损失系数;R为密封半径;σ为摩擦损失梯度系数;ΔP为密封周向压降;λ为摩擦因子;v为密封腔中流体轴向平均流速;δ为径向密封间隙;υ为流体黏度系数;Rv为周向流动雷诺数;Ra为轴向流动雷诺数。

图4 密封环结构

2 涡轮增压器转子系统有限元模型的建立

2.1 转子-轴承系统动力学方程

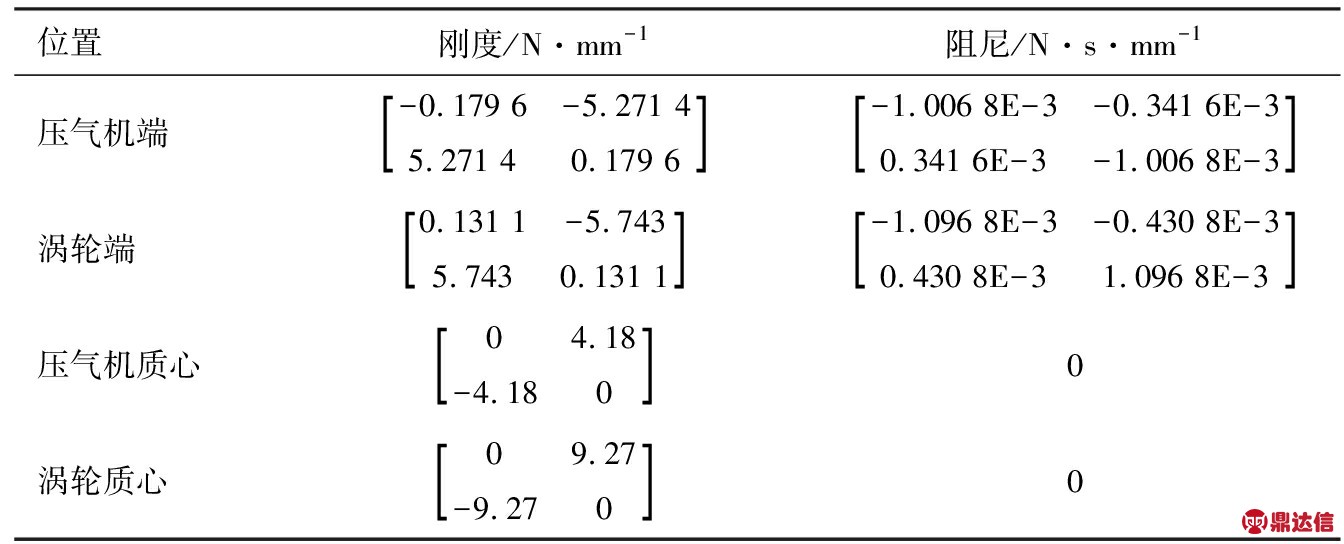

通过对密封结构和叶顶间隙气流激振刚度特性的理论分析,对所选型号的浮环轴承涡轮增压器的密封结构及气流激振刚度特性参数进行计算,所得密封环、压气机质心和涡轮质心处的刚度阻尼矩阵见表1。

表1 密封结构和叶顶间隙气流激振参数

叶顶间隙产生的激振力是转子系统在高速旋转时,由转子静偏心和动偏心造成的叶顶间隙不同引起的。因此,在不改变转子系统结构的情况下,即密封结构气流激振力不变,改变转子偏心距e,从而使叶顶间隙产生的激振力增大。增大叶顶间隙激振力后压气机质心处气流激振交叉刚度为5.96 N/mm,涡轮质心处气流激振交叉刚度为13.22 N/mm。

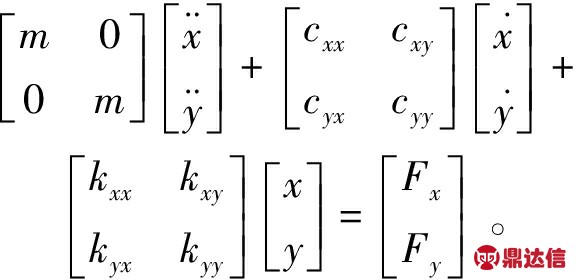

本研究从转子横向振动方面分析浮环轴承涡轮增压器转子系统稳定性。由于浮环轴承油膜力的非线性特性,油膜力的刚度矩阵、阻尼矩阵不是对称矩阵,并且是转子转速的函数。在未考虑气流激振时,转子系统的横向振动运动方程为

(18)

式中:刚度项k和阻尼项c为浮环轴承支撑的刚度和阻尼系数。

考虑密封结构和叶顶间隙气流激振力的影响后,转子系统的运动方程可表示为

![]()

(K+Q)u=F+FA+FB。

(19)

式中:M,C和K分别为转子系统的惯性矩阵、阻尼矩阵和刚度矩阵;G为陀螺矩阵;S和Q为别为密封力和叶尖激振力引起的耦合阻尼矩阵和耦合刚度矩阵;F为不平衡力矩阵;FA为叶顶间隙气流激振力;FB为密封流体激振力。

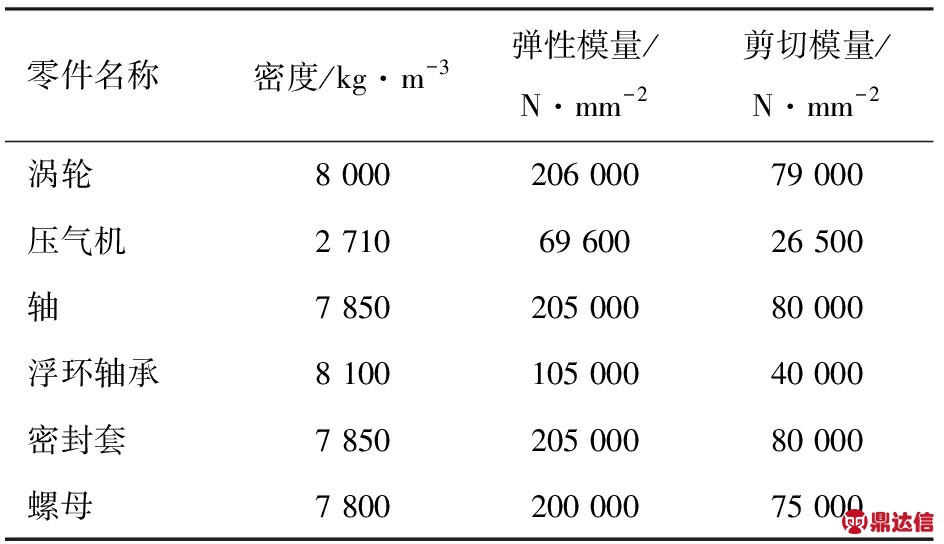

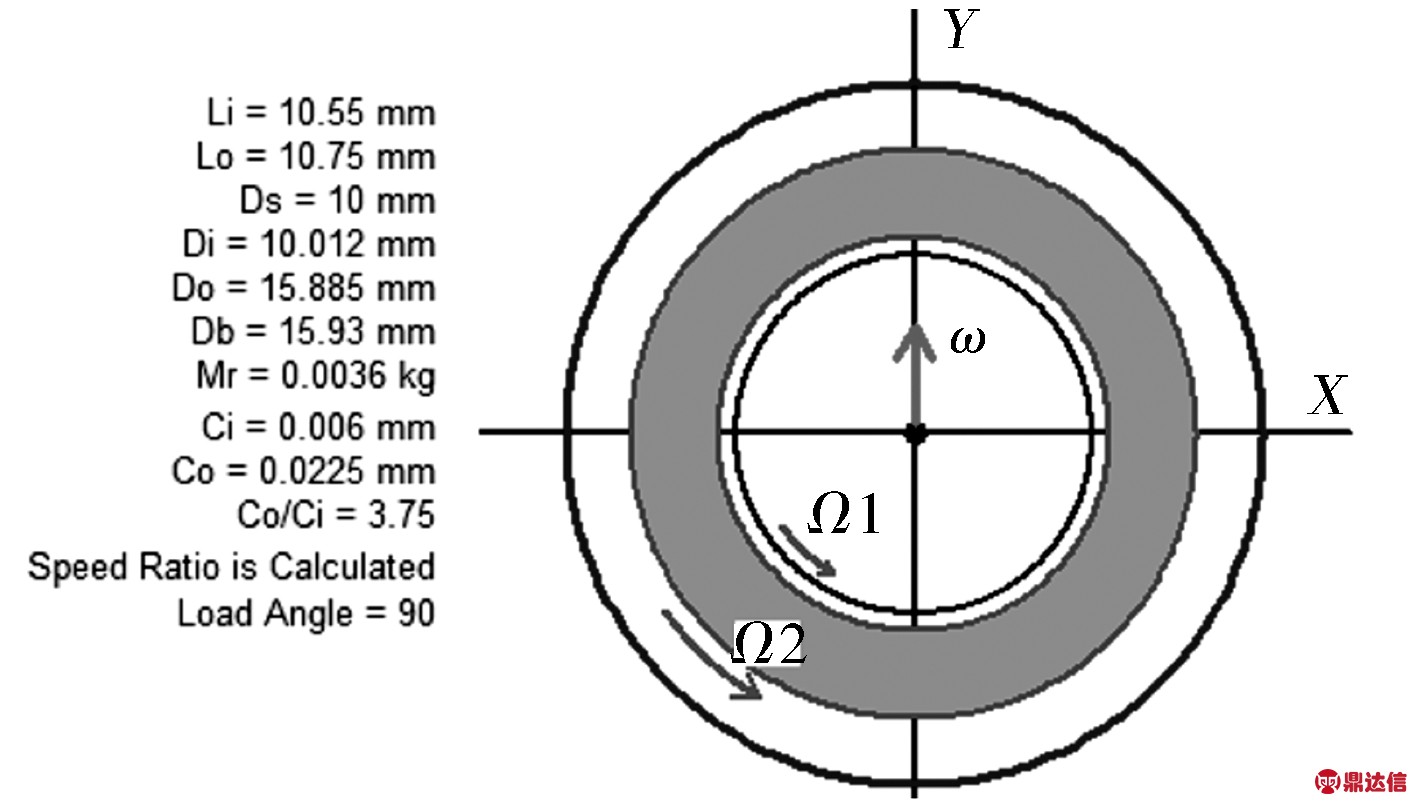

2.2 转子系统有限元耦合模型

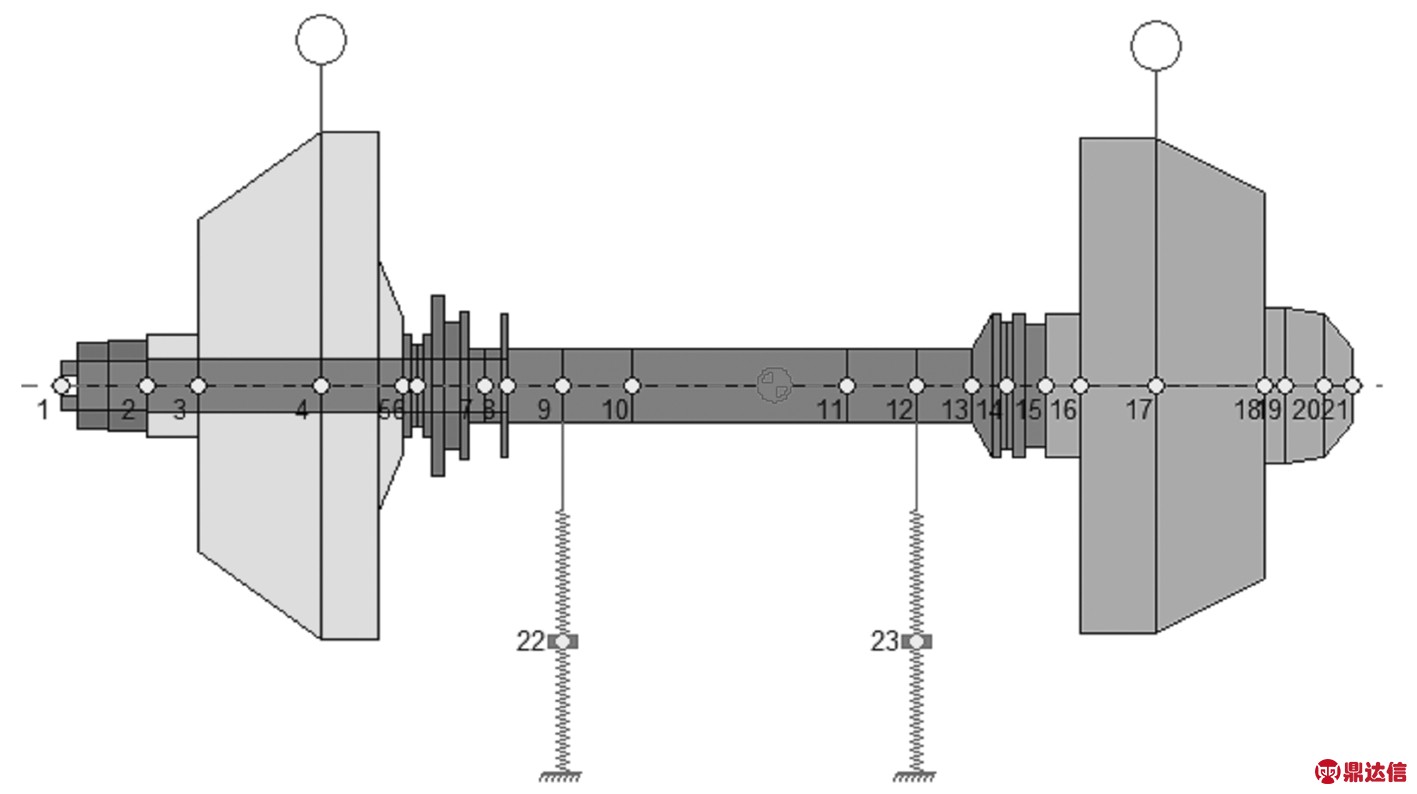

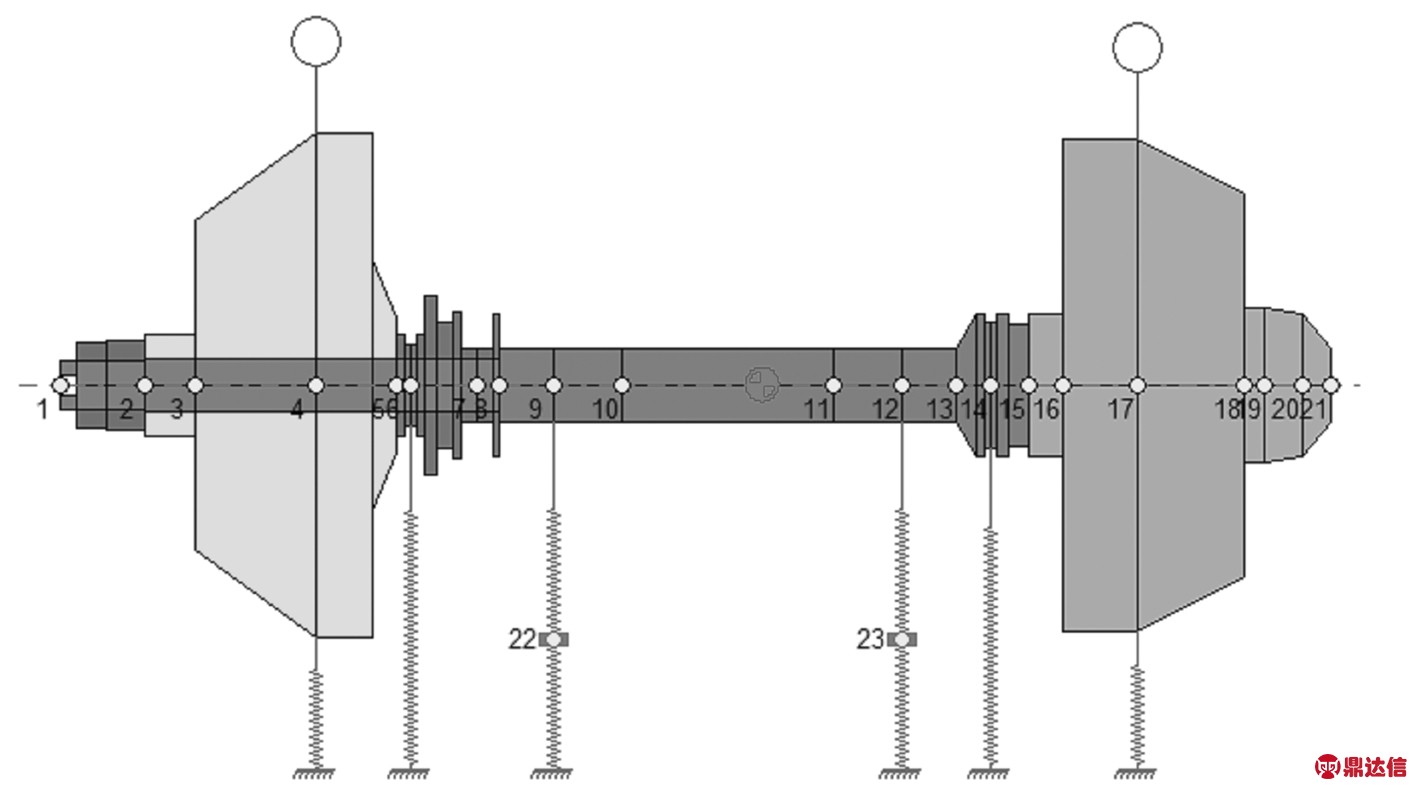

本研究应用DyRoBeS转子动力学分析软件,三维模型由Solidworks建模得到。所研究的涡轮增压器转子系统各零部件材料属性参数见表2,建立的浮环轴承模型见图5。在密封结构气流激振力模化时,由于其工作原理与油膜轴承类似,将其视为除转子支撑系统外的额外支撑,即在压气机和涡轮端密封环槽上分别添加一处弹性支撑。对气流激振力进行转子动力学模化时,将其转化为一组交叉刚度,分别在压气机和涡轮质心处,通过一个弹性支撑添加到转子系统中。未考虑气流激振时,建立的涡轮增压器转子有限元模型见图6。添加前文计算所得密封结构和叶顶间隙气流激振力,得到气流激振作用下的涡轮增压转子有限元模型(见图7)。

表2 涡轮增压器转子零部件材料属性

图5 浮环轴承模型

图6 未考虑气流激振时的涡轮增压器转子有限元模型

图7 气流激振力作用下的涡轮增压器转子有限元模型

3 涡轮增压器转子系统稳定性分析

3.1 临界转速与振型分析

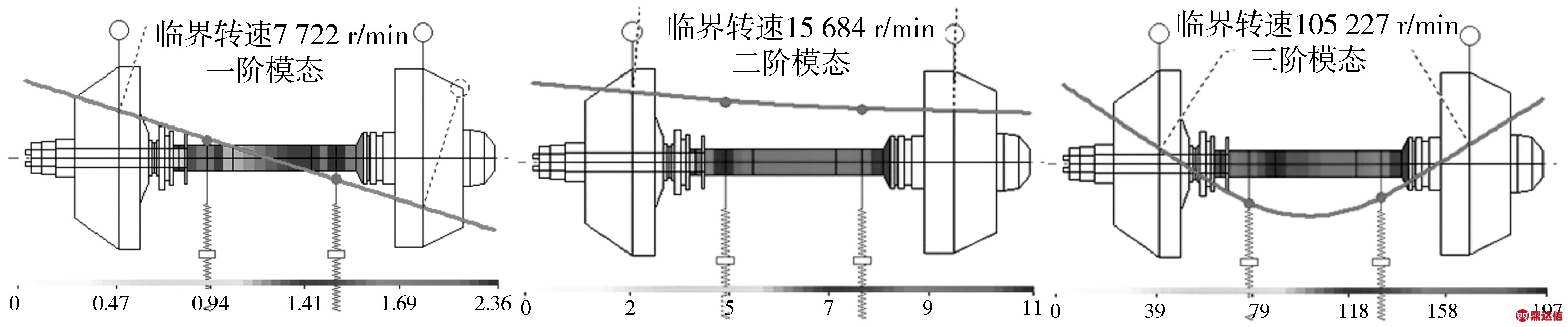

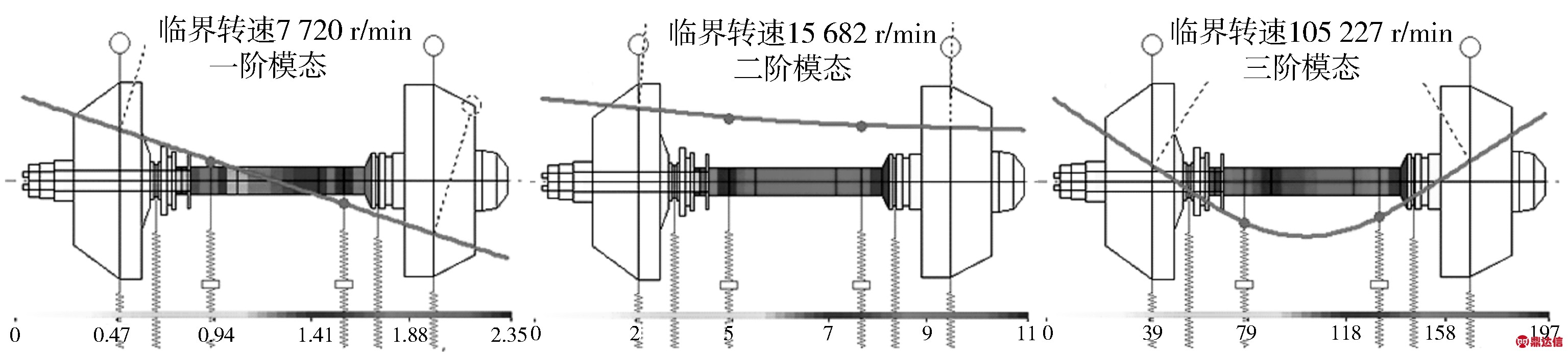

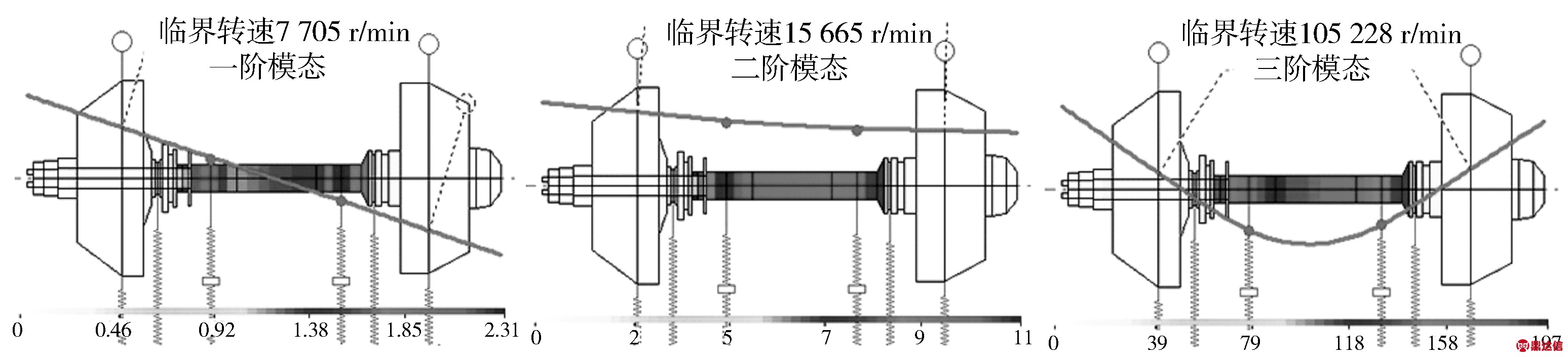

图8至图10为计算得到的涡轮增压器转子系统的前三阶模态。从图中可以看出:未考虑气流激振时增压器转子前三阶临界转速分别为7 722 r/min,15 684 r/min,105 227 r/min;气流激振力作用下的增压器转子前三阶临界转速分别为7 720 r/min,15 682 r/min,105 227 r/min;增大气流激振力,增压器转子前三阶临界转速为7 705 r/min,15 665 r/min,105 228 r/min。三个仿真结果与升速试验测得的数据差值均在5%以内,属于工程可接受范围。其中,气流激振使转子系统的一阶、二阶临界转速均下降,临界转速下降幅度随气流激振力的增大而增大,三阶临界转速与未考虑气流激振时基本相同,说明转子系统的前两阶临界转速受气流激振力影响较大。这是由于气流激振力所增加的系统刚度和阻尼与浮环轴承相比小很多,导致其对临界转速的影响有限,同时由于两模型的第一阶和第二阶均为刚体模态,第三阶为弯曲模态。刚体模态由启动时转子的不平衡造成,由于刚体模态对涡轮增压器转子系统的影响较大,因此,在转子启动过程中应该快速通过其刚体模态对应的转速。

图8 未考虑气流激振力作用时转子系统前三阶模态

图9 气流激振力作用下的转子系统前三阶模态

图10 增大气流激振力时的转子系统前三阶模态

3.2 转子系统的涡动速度与稳定性分析

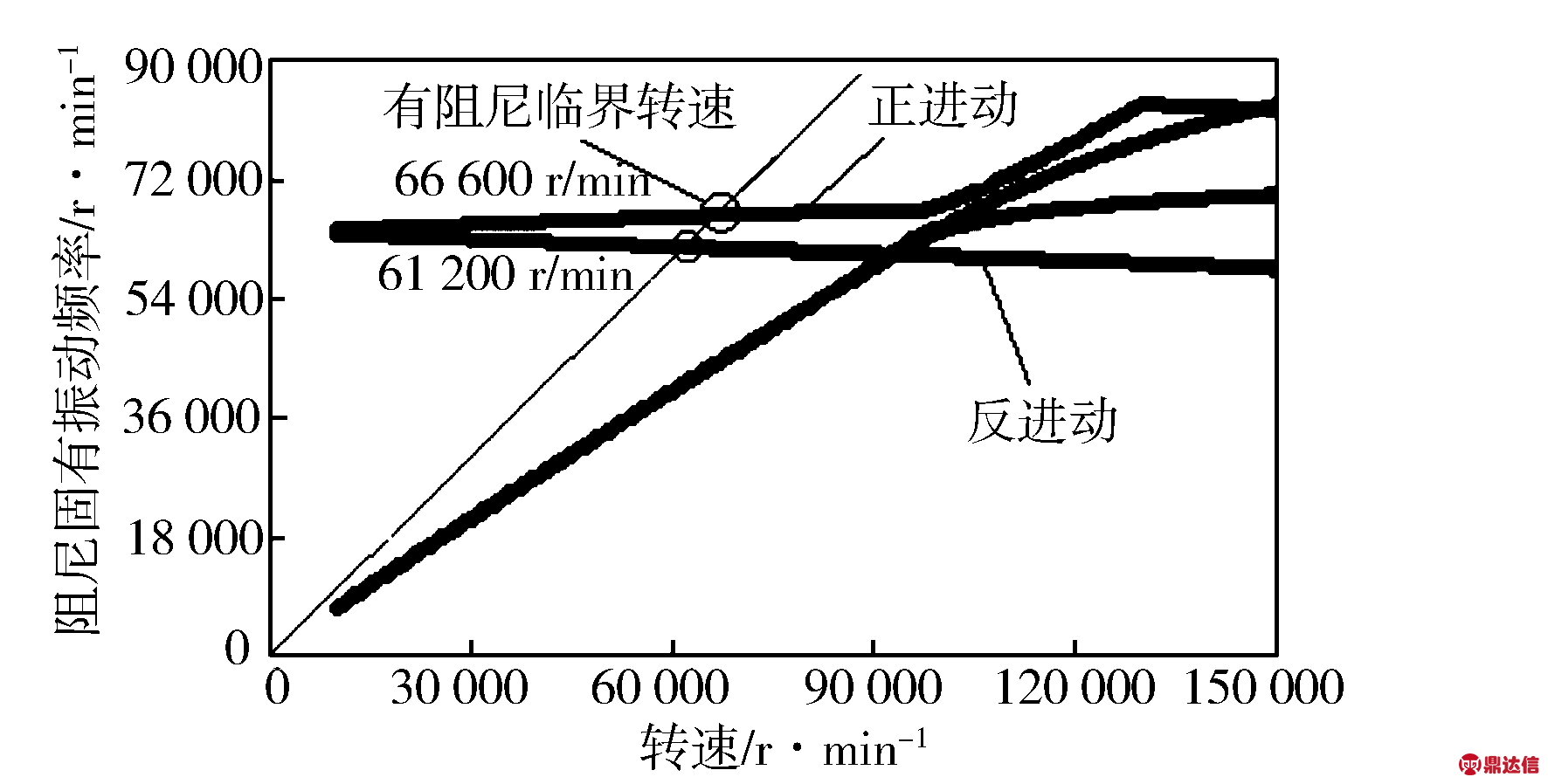

涡动是转子系统具有的特有属性,转子的涡动速度与转速的关系可以用Compbell图来描述。当周期激振力的频率达到转子系统的固有频率时,转子系统发生共振,振幅会迅速增大。一般情况下,周期激振力为转子的不平衡响应力。图11示出涡轮增压器转子系统的涡动转速,图中细直线表示同步激励线,它与各曲线的交点为阻尼临界转速。转子的涡动分为正进动和反进动,由于反进动不能被不平衡力所激发,因此不予考虑。图中同步激励线与一阶正进动涡动频率的交点(图中的圆圈),即为涡轮增压器转子系统的一阶有阻尼临界转速,数值约为66 600 r/min。

图11 涡轮增压器转子系统Compbell图

图12为涡轮增压器转子系统的稳定图。从图中可以看出,该涡轮增压器转子系统在转速达到90 000 r/min以后出现了失稳现象,而设计转速是80 000 r/min,所以在工作转速范围内,转子系统能够稳定运行。

图12 涡轮增压器转子系统的稳定图

3.3 转子系统的不平衡响应分析

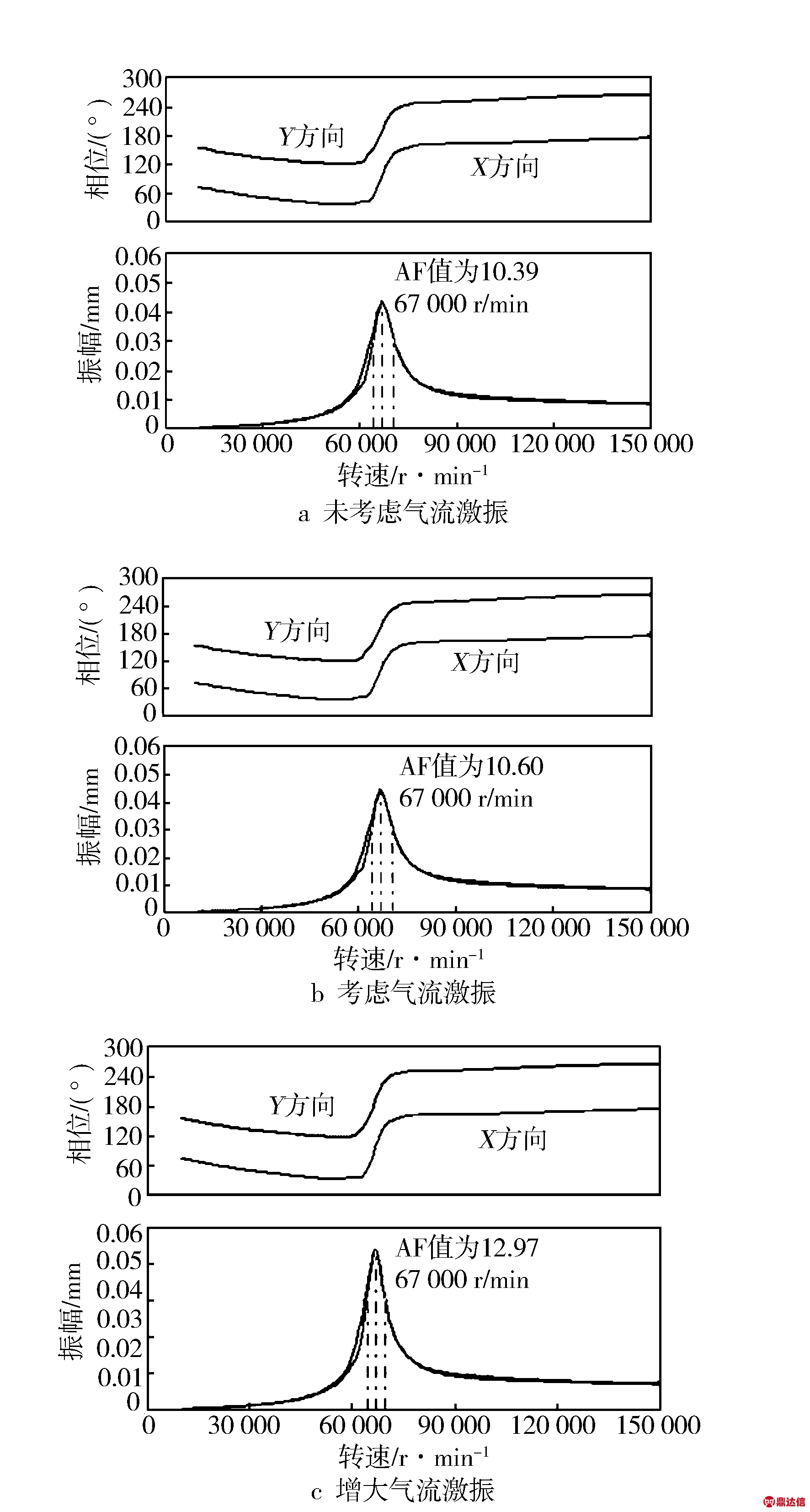

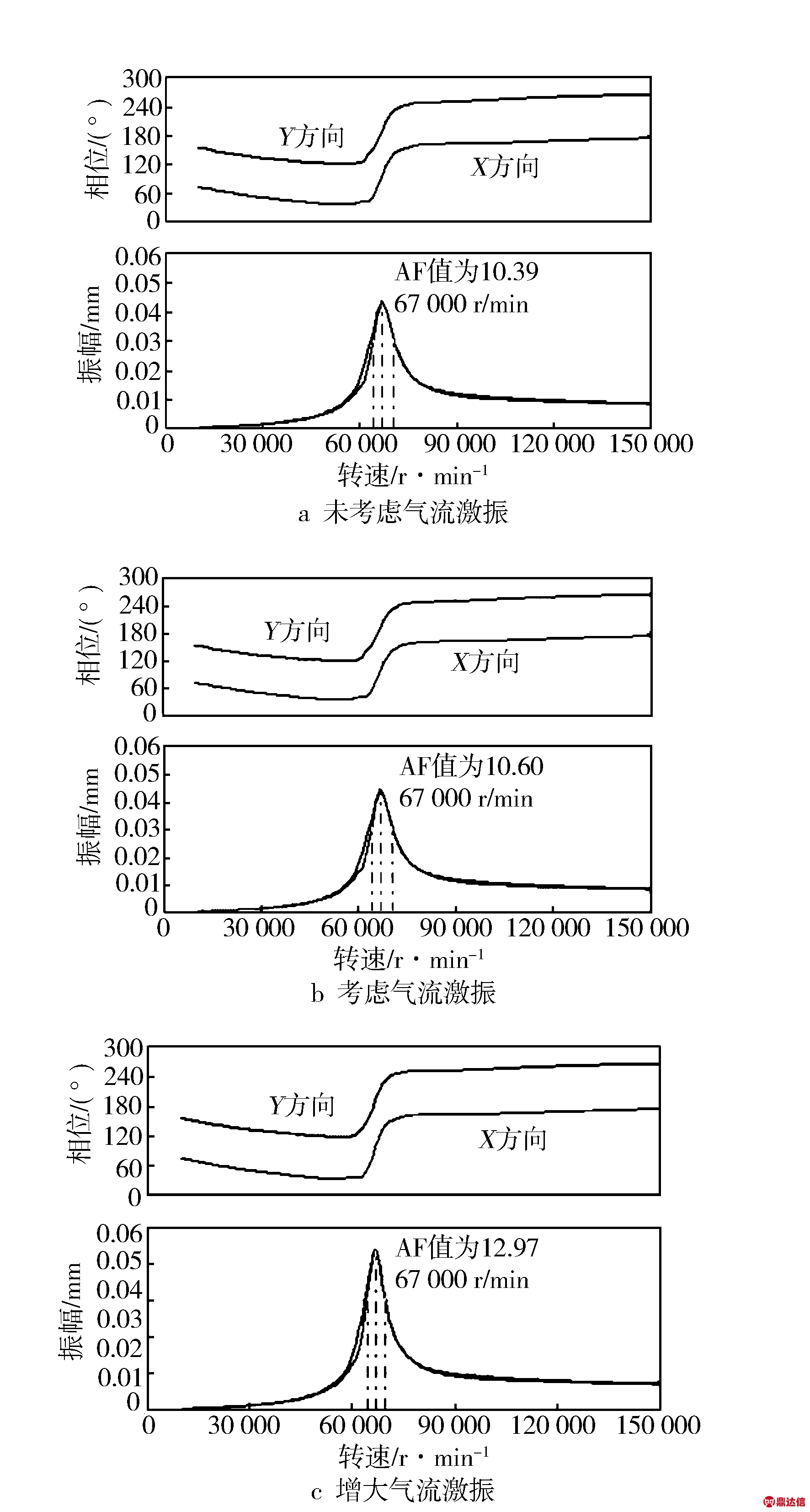

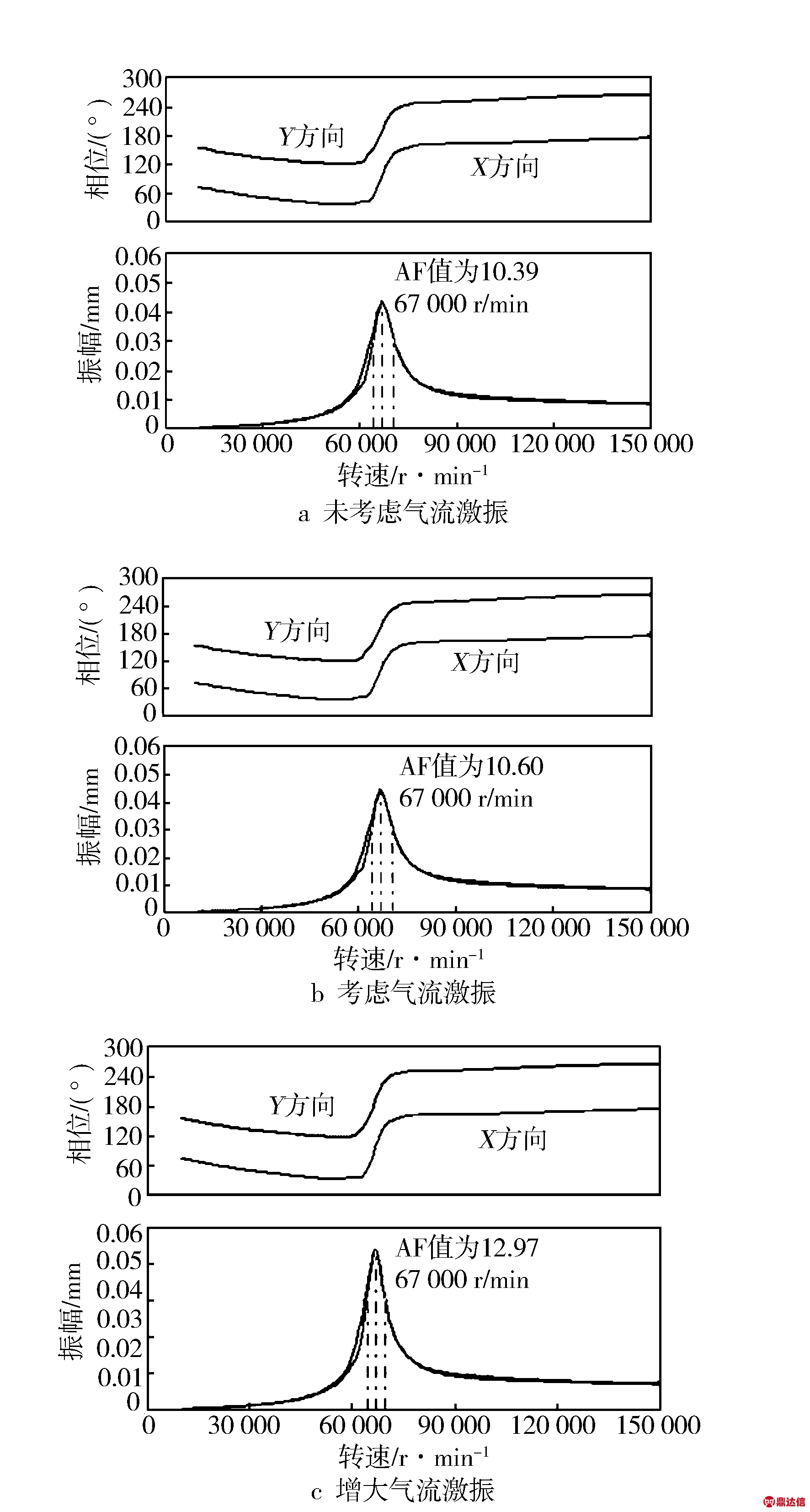

根据涡轮增压器实际残余不平衡情况,以压气机前缘处添加不平衡量为例,即在两个有限元模型的节点3处均施加0.3 g·mm的虚拟不平衡量,进行10 000~150 000 r/min转速范围内稳态同步响应分析,得到压气机质心(Station4)位置处的振动Bode图,分析结果见图13。

从图13中可知各节点处振幅因子AF值均大于2.5,根据API标准可知,对应的转速67 000 r/min为涡轮增压器转子有阻尼临界转速,从相位图可看出,系统在61 000 r/min时出现相位和幅值的变化,有可能出现临界转速。这与上述Compbell图(图11)结果保持一致。这是因为在添加不平衡量后,不平衡力激发的周期激振力的频率达到转子系统的固有频率,从而引起系统共振,振幅迅速增加,在转速67 000 r/min时达到峰值。同时可以发现,考虑密封结构和叶顶间隙气流激振与未考虑气流激振相比,振幅因子增长2%,在考虑密封结构和叶顶间隙气流激振基础上增大叶顶间隙激振力,振幅因子增长22%。由此可知,在气流激振力的作用下转子系统的振幅增长明显,同时,由于叶顶间隙气流激振的交叉刚度与密封结构相比较大,因此,增大叶顶间隙激振力,系统在临界转速附近的振幅增长显著。

图13 增压器转子系统振动Bode图

3.4 非线性瞬态响应分析

涡轮增压器转子系统的非线性动力学分析十分重要。一方面,涡轮增压器的工作转速很高,高转速容易产生较大幅值的振动;另一方面,由于作为支撑的浮环轴承是具有强非线性特性的部件,会发生自激振动出现极限环运动。这些非线性振动常产生系统分叉,导致系统失稳。

瞬态响应分析是转子系统非线性动力学分析的主要内容。通过瞬态响应分析计算出系统的时域响应,再利用FFT变换把时域信号转换为频域信号,从而找到产生振动的主要频率。同时还可以结合轴心轨迹图来研究系统工作过程中的失稳现象。对两个模型的涡轮增压器转子系统不同转速下的瞬态响应进行对比分析,分析结果如下。

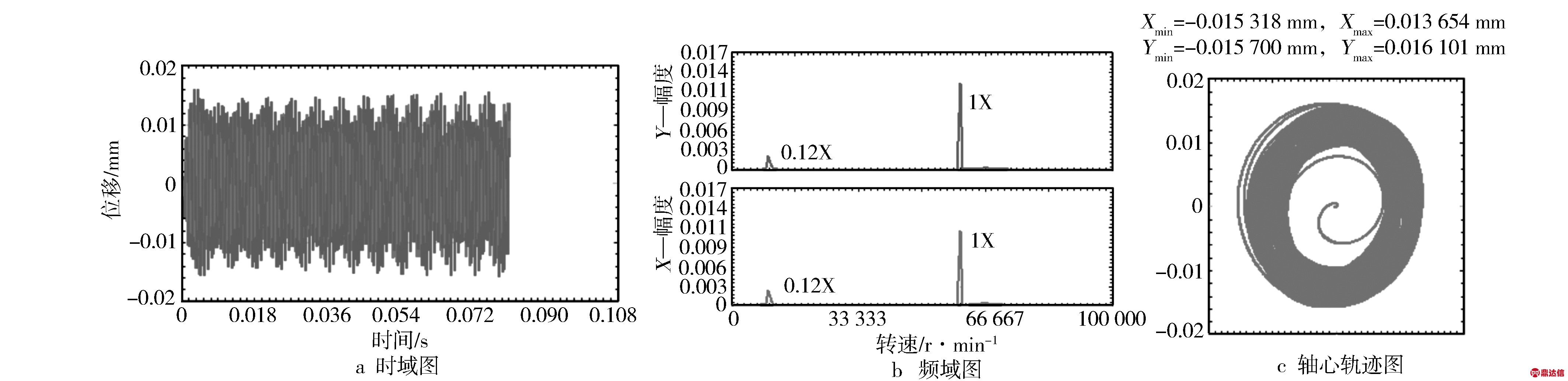

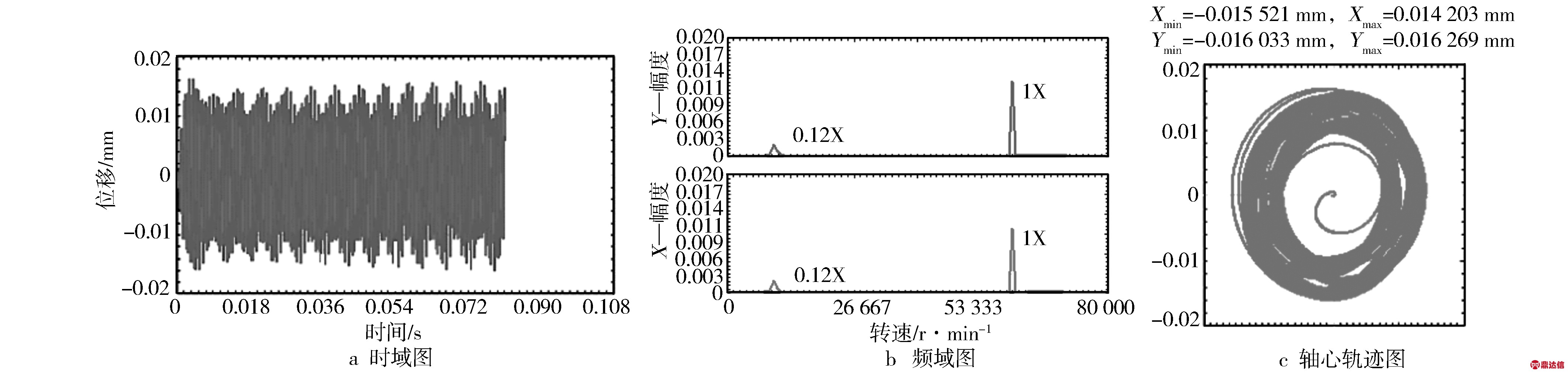

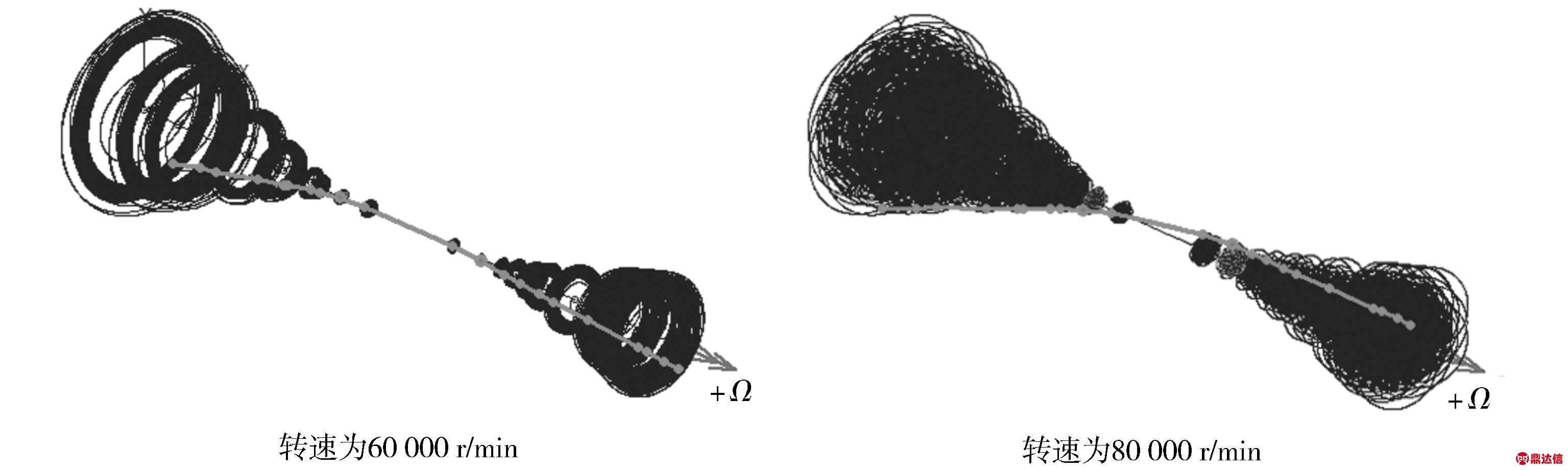

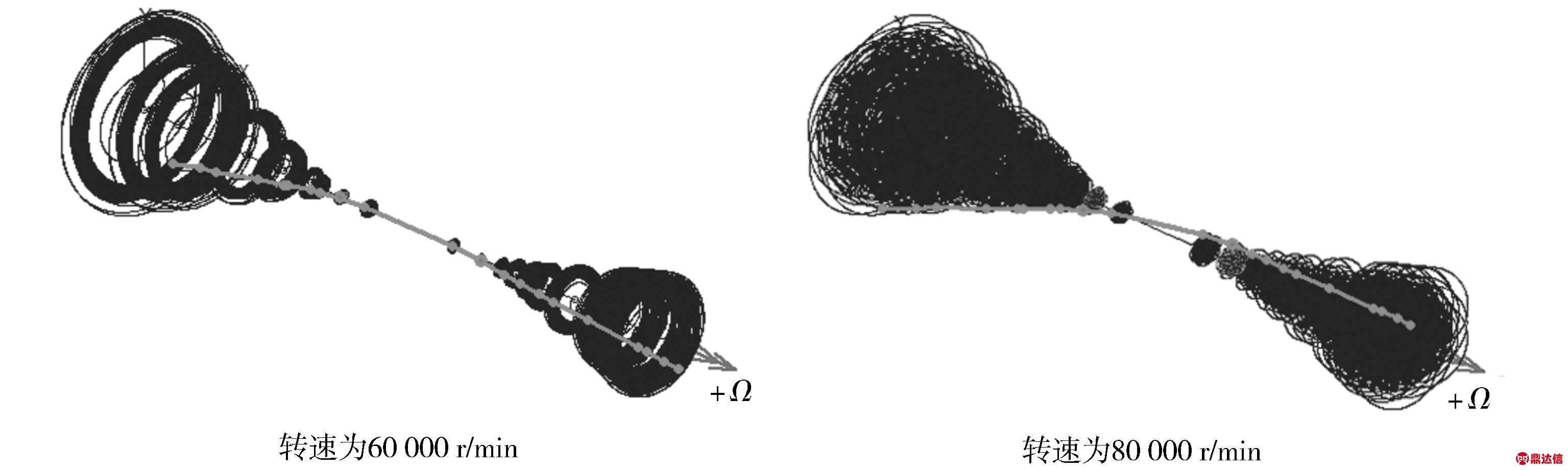

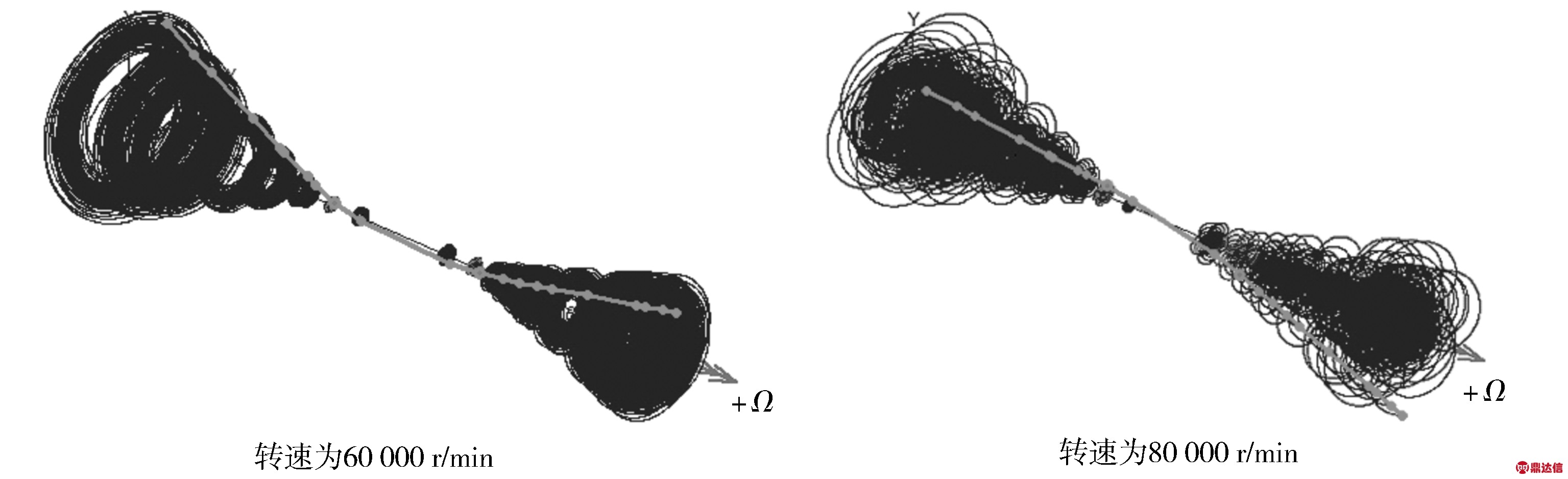

图14至图16分别示出在工作转速为60 000 r/min时,未考虑气流激振、考虑气流激振、增大气流激振三种情况下涡轮质心处的瞬态响应分析结果。从图中可以看出,未考虑气流激振时,转子运动平稳,运动具有明显的周期性,多频振动成分0.12X和同步频率1X同时存在,且1X频主导转子振动,转子进行周期运动并形成规则的闭环轨迹,此时转子以极限环的形式进行涡动,这是由于浮环轴承内外油膜具有高度的非线性特性。对比图14和图15中的振幅情况和轴心轨迹可知,在气流激振力作用下,转速60 000 r/min时转子运动依然平稳,但是转子振幅增长4%,产生振动的频率依然是0.12X频和1X频,且1X频主导转子振动。由图16可知,增大气流激振力后,转子的振幅随时间缓慢增大,轴心轨迹变得紊乱,转子系统存在失稳的趋势。气流激振使转子振幅增大,但并未使转子系统产生分叉而导致系统失稳,如果振幅在可接受范围内,也就是油膜的阻尼效果良好,系统可以继续运转。

图14 未考虑气流激振时转子系统的瞬态响应(60 000 r/min)

图15 考虑气流激振时转子系统的瞬态响应(60 000 r/min)

图16 增大气流激振转子系统的瞬态响应(60 000 r/min)

图17示出未考虑气流激振时增压器不同转速下的节点非线性轨迹。图18示出密封结构和叶顶间隙气流激振力同时作用下增压器不同转速下的节点非线性轨迹。图 19示出增大叶顶间隙气流激振时增压器不同转速下的节点非线性轨迹。从图中可以发现,系统在发生涡动时,节点运动轨迹非常复杂,在转速60 000 r/min下,转子以极限环的形式进行涡动,随着转速的升高,转子的运动变得紊乱。且压气机端的振幅明显大于涡轮端的振幅,这是由于转子涡轮端的质量大于压气机端,导致转子重心偏向涡轮端引起的。

图17 未考虑气流激振时增压器不同转速下的节点非线性轨迹图

图18 气流激振力作用下增压器不同转速下的节点非线性轨迹图

图19 增大气流激振时增压器不同转速下的节点非线性轨迹图

对比图17,图18和图19可知,在考虑密封结构和叶顶间隙气流激振力后,转子系统在低速时运动轨迹无明显变化,在高速时变化明显,这说明转子在高速时受气流激振力的影响较大。在密封结构和叶顶间隙气流激振力同时作用下,增大叶顶间隙气流激振力,转子的涡动幅度明显增大,运动轨迹也变得复杂。说明气流激振是导致转子失稳的因素,随着气流激振力的增大转子系统的失稳趋势增加,且叶顶间隙气流激振力对转子的稳定性影响较大,因此需要合理设计转子系统来减小气流激振力,从而提高系统的稳定性。

4 结论

a) 密封结构和叶顶间隙气流激振力使转子系统的一阶、二阶临界转速均下降,临界转速的下降幅度随气流激振力增大而增大,三阶临界转速与未考虑气流激振时基本相同,说明转子系统的前两阶临界转速受气流激振力影响较大;

b) 气流激振力的作用使转子的振幅增长明显,考虑气流激振与未考虑气流激振相比,振幅因子增长2%,在考虑气流激振基础上增大激振力,振幅因子增长22%;气流激振力产生了推动转子正向涡动的切向力,导致转子系统振幅增大,降低了转子的稳定性;

c) 气流激振力在瞬态响应过程中使转子产生的涡动随着转速的增大而增大,转子开始以极限环的形式进行涡动,随着转速的升高,转子的运动变得紊乱,且叶顶间隙气流激振力对转子系统的稳定性影响较大;气流激振力并未使转子系统产生分叉而导致系统失稳,产生振动的频率依然是0.12X频和1X频;

d) 密封结构和叶顶间隙气流激振力是导致转子失稳的因素,需要合理设计转子系统来减小气流激振力,从而提高系统的稳定性;特别是在不改变转子系统结构的情况下,可以通过减小转子静偏心来减小叶顶间隙气流激振力。