摘要:基于一种典型天线腔体零件的机械结构特点,重点分析数控加工中生产误差的原因和解决措施,最后确定采用加工中心加工该类零件的具体数控加工工艺流程。结果表明,数控加工可实现零件加工的工序集中,有效提高零件的加工精度和加工效率。

关键词:天线腔体;数控;加工

长期以来,天线腔体类零件具有形状复杂、机械精度高的特点,整个产品机械加工周期长。随着小型一体化要求,需要在较短时间周期内完成加工该类零件的加工,以利调试分析、改进设计参数,提高性能指标。天线腔体零件采用数控加工方式,从最初工艺试验到广泛使用,有效解决天线腔体加工精度和周期问题。

1 典型天线腔体机械结构分析

以某天线腔体作为典型结构为例:天线腔体一般均包含一个有斜度的内腔,内腔一般有较高的加工精度和表面质量要求,装配时内装介质体,其电性能指标主要依靠内腔质量实现。为便于调试,不仅要求达到较高的加工精度和表面质量,还要求产品零件的加工一致性好。

天线腔体外部均有大小不等的法兰盘,法兰盘以上的天线腔体上口部也有较高的尺寸和形状精度要求(见图1)。

2 数控加工工艺分析

2.1 数控加工技术特点

数控技术是现代制造中发展迅速的高新技术,特别是在适应机械产品迅速更新换代、小批量、多品种生产方面是发展的必然趋势[1]。

图1 典型天线腔体

采用数控加工的具体优点如下:

(1)加工零件一致性好,质量稳定:数控机床本身定位精度和重复定位精度高,容易保证尺寸一致性且质量稳定,便于加工过程实行质量控制;

(2)生产效率较高:数控加工时能在一次装夹中加工很多待加工部位,既省去通用机床加工时的中间工序,也大大缩短生产准备时间;

(3)便于产品研制:数控加工一般不需要复杂的工艺装备,大大缩短产品研制周期,给新产品的研制开发、产品的改进、改型提供了捷径;

(4)自动化程度高,可减轻工人体力劳动强度。

根据数控加工的具体优点,确定适合采用数控加工技术的零件类型是:

(1)中小批量,周期性地进行加工,品种多变,并有一定复杂程度的零件;

(2)具有多个不同位置的平面和孔系需加工的箱体或腔体类零件;

(3)零件上不同类型表面之间有较高位置精度要求;

(4)结构或形状复杂,普通加工操作复杂困难,工时长,加工效率低的零件。

2.2产生误差的原因和采取的措施分析

2.2.1 装夹误差

对于结构薄弱或壁薄零件,在夹紧力作用下会产生很大的弹性变形,在变形状态下形成的加工表面,当松开夹紧,变形消失后将产生很大的形状误差。

减小装夹误差采取的措施:增加工艺夹头或增大装夹受力面积,从而减小零件变形。

2.2.2 机床误差

零件在机床上加工精度很大程度上是由机床保证的,机床的各种误差将对零件产生不同的影响。[2]

减小机床误差采取的措施:天线腔体是高精度要求零件,现有加工中心的机床精度较高,重复定位精度为0.002~0.003 mm,采用该类高精度机床进行数控加工有效减小机床误差对零件的影响。

2.2.3 夹具误差

在零件的加工过程中若使用夹具进行加工,则零件的加工精度往往很大程度上取决于所使用夹具的精度。

减小夹具误差的措施:由于天线腔体采用工艺夹头实现一次装夹完成面、腔、孔等加工,消除采用专用夹具产生的夹具误差。

2.2.4 工艺系统变形的误差

机床、夹具刀具和零件在加工时形成一个统一的整体称为工艺系统。工艺系统受到力与热的作用都会产生变形,影响零件加工精度。

2.2.4.1 工艺系统受力作用的变形误差

作用在工艺系统中的力有切削力、夹紧力、构件及零件的重力和运动部件产生的惯性力。工艺系统是一个弹性系统,在力的作用下会产生弹性变形,改变零件与刀具的相对位置,从而生产加工误差。

减小受力变形误差的措施如下:

(1)零件分粗、精阶段进行加工。在精加工时以很小的切削深度及进给量加工,在很小的切削力及变形的情况下,修正粗加工中产生的各种误差;

(2)减少刀具、零件的悬伸长度或进行有效的支承以提高其刚度,可减小变形及振动;

(3)减小产生变形的切削力。减小切削用量可以减小切削力及变形,但会降低生产率;

(4)合理安排工序顺序,尽可能不要加工断续表面。

2.2.4.2 工艺系统受热变形的误差

切削加工时,切削热及机床传动部分发出的热量使工艺系统产生不均匀温升并产生复杂的变形,因而改变了刀具与零件的相互位置及已调整好的加工尺寸,产生加工误差。

减小热变形误差的措施如下:

(1)充分冷却减少温升,切削时采用大流量的切削液冲淋零件及刀具,可减小其温升及热变形;

(2)预热机床在热平衡状态下进行加工;

(3)在恒温室中进行精密加工,减小环境温度的变化对工艺系统的影响。

2.2.4.3 工件残余应力引起的误差

残余应力是在没有外力作用的情况下,存在于构件内部的应力。存在残余应力的零件处于不稳定状态,具有恢复到无应力状态的倾向,在常温下回缓慢地产生变形,直至此应力消失。因此零件会逐渐地改变形状,丧失其原有的加工精度。具有残余应力的毛坯及半成品,切去一层金属后,原有的平衡状态被破坏,内应力重新分布,使零件产生明显的变形。

减小残余应力的措施如下:

(1)采用时效处理,可去除绝大部分残余应力;

(2)采用粗精加工分开的方法。粗加工后将零件放置一段时间,使零件充分变形后再进行精加工。

3 数控加工工艺流程

3.1 天线腔体的传统工艺流程

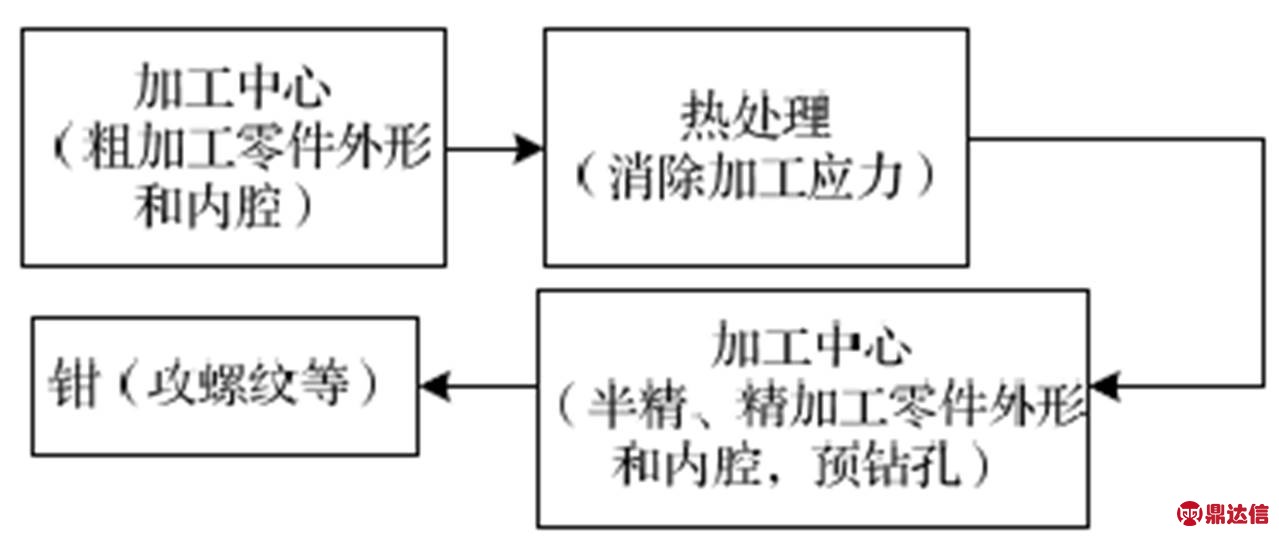

对天线腔体类零件进行加工时,按照传统工艺路线如图1所示。

图1 传统工艺路线

此种工艺方法的主要缺点是:

(1)加工时需要多次装夹零件,定位误差较大,影响零件的加工精度。

(2)需制作专用工装,一旦参数更改,需重新制造,增加生产周期和生产成本。

(3)零件加工的尺寸、精度一致性差,不利于调试。

(4)生产周期较长,往往需要提前投产。

3.2 天线腔体数控加工工艺流程

通过对天线腔体零件机械结构和数控加工的具体特点分析,采用数控加工典型的天线腔体零件是有效提高产品质量、缩短加工周期的有效方法。

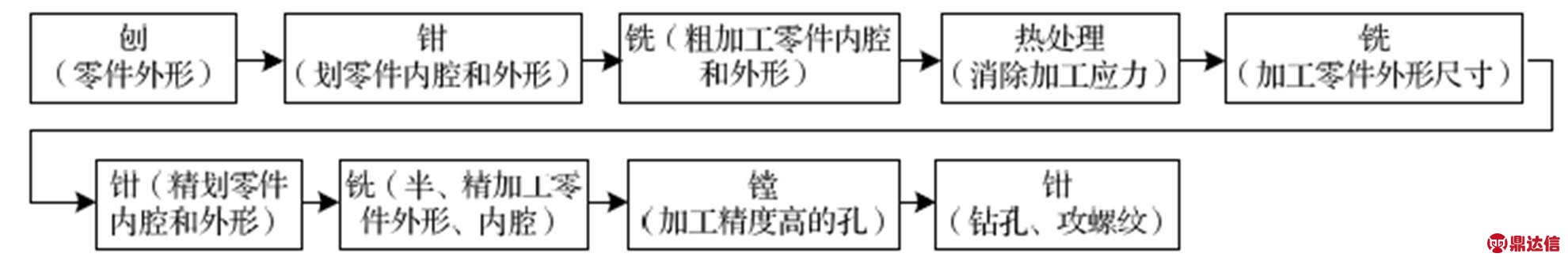

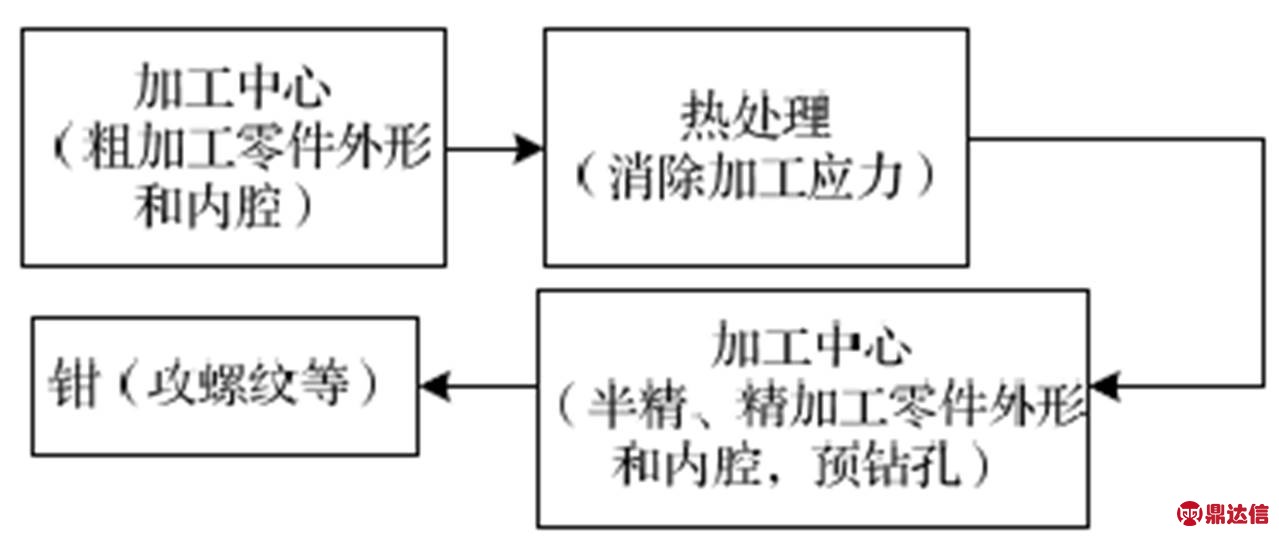

对天线腔体零件进行数控加工时,采用数控工艺路线图2所示。

图2 采用数控工艺路线

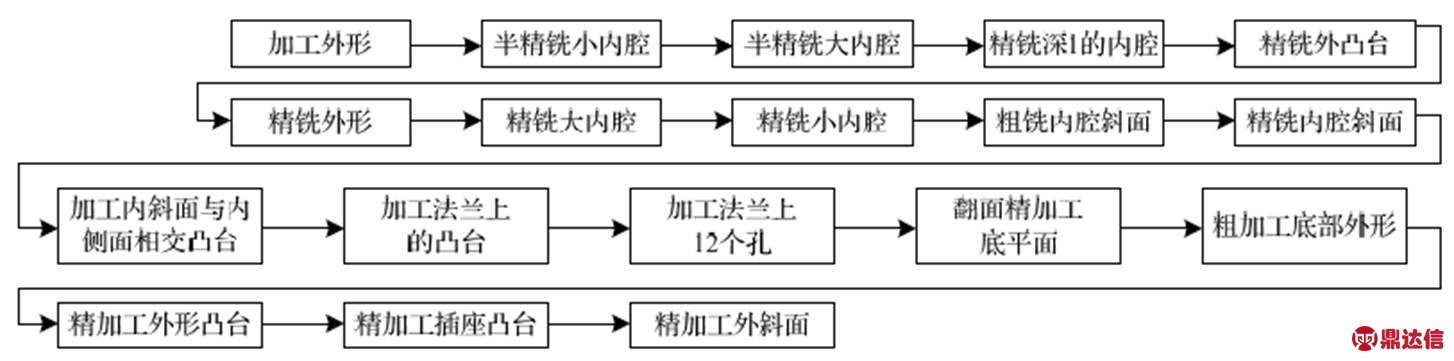

在加工中心精加工工序中具体的加工流程如图3所示。

图3 在加工中心精加工工序中具体的加工流程

在天线腔体零件的数控加工中采用了以下保证零件质量的具体工艺措施:

合理安排加工流程,采用粗、精加工分开,精加工又分为半精加工®精加工的加工方法,尽量减小加工应力和零件变形。

选择适当的装夹方式。采用增加工艺夹头以增大装夹时的受力面积来减小变形。加工时采用2次装夹腔体零件,减少了由于多次装夹产生的定位误差,有效提高零件的加工精度。

合理选择切削有关参数,包括主轴转速、切削深度、进给量减少零件变形。

采用对加工好的易变形腔体进行填充,增加零件的刚性,减少零件影响精度。

4 结语

针对数控加工中影响零件加工质量的各项因素进行分析,并在天线腔体零件的数控加工中采用先内腔后外形、先粗后精,定位方式采用了增大定位面积以避免夹紧力大而集中,大流量切削液冲淋减小腔体零件的温升及热变形等方法,较明显减小零件在加工过程中产生的变形。通过与传统工艺流程的比较和型号批生产过程的实践,由于工序的集中,使生产周期明显地缩短,生产效率有较大的提高。